Introducción

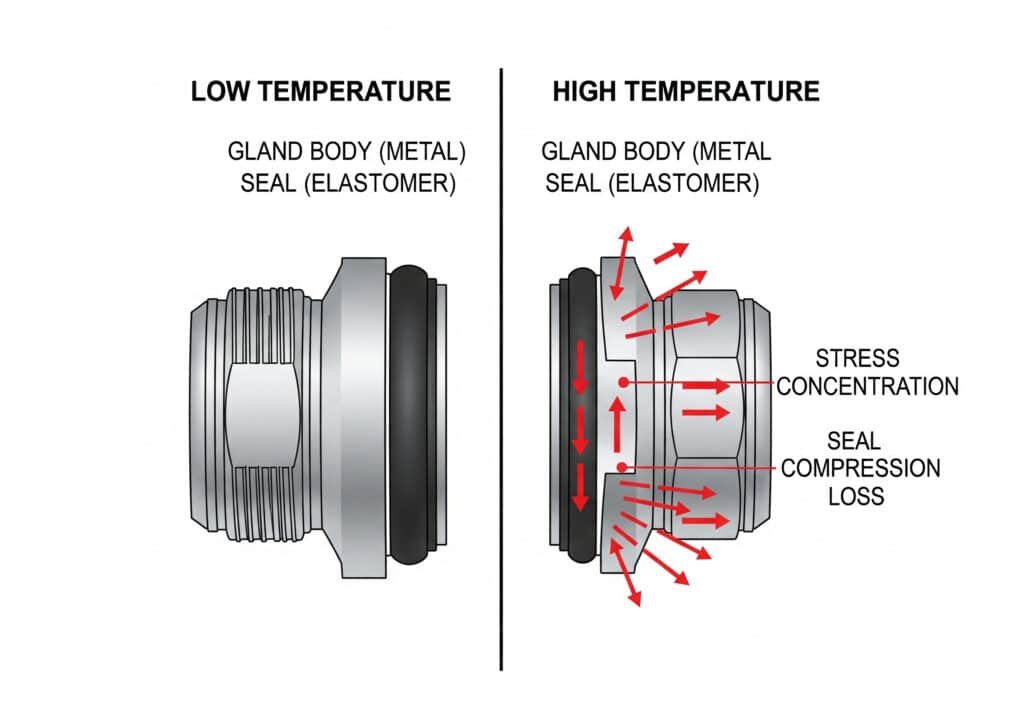

Los desajustes de dilatación térmica entre los componentes de los prensaestopas provocan fallos de estanquidad, fugas y daños catastróficos en los equipos durante los ciclos de temperatura, ya que las tasas de dilatación diferencial crean concentraciones de tensión que comprometen la compresión de la junta, distorsionan el engranaje de la rosca y reducen Clasificación IP1 en 2-3 niveles, lo que provoca la entrada de humedad, corrosión y fallos eléctricos en sistemas críticos.

Materiales de prensaestopas con coeficientes de dilatación térmica2 entre 10-30 × 10-⁶/°C mantienen una integridad de sellado óptima durante los ciclos de temperatura, mientras que los materiales que superan los 50 × 10-⁶/°C experimentan cambios dimensionales significativos que comprometen la compresión de la junta y el rendimiento de sellado, lo que requiere una cuidadosa selección de materiales y consideraciones de diseño para garantizar un funcionamiento fiable en rangos de temperatura de -40°C a +150°C en aplicaciones industriales exigentes.

Tras analizar miles de fallos de prensaestopas en instalaciones petroquímicas, de generación de energía y marinas durante la última década, he descubierto que los desajustes en los coeficientes de dilatación térmica son la causa oculta del 40% de los fallos de estanquidad en entornos con ciclos de temperatura, que a menudo se manifiestan meses después de la instalación, cuando la tensión térmica se acumula más allá de los límites del material.

Índice

- ¿Qué son los coeficientes de dilatación térmica y por qué son importantes para los prensaestopas?

- ¿Cuál es la dilatación térmica de los distintos materiales de prensaestopas?

- ¿Qué estrategias de diseño se adaptan a la dilatación térmica de los prensaestopas?

- ¿Cómo afectan las condiciones de los ciclos de temperatura al rendimiento de las juntas?

- ¿Qué métodos de ensayo evalúan los efectos de la dilatación térmica en los prensaestopas?

- Preguntas frecuentes sobre la dilatación térmica de los prensaestopas

¿Qué son los coeficientes de dilatación térmica y por qué son importantes para los prensaestopas?

La comprensión de los coeficientes de dilatación térmica revela el mecanismo fundamental que subyace a los fallos de estanquidad relacionados con la temperatura en los sistemas de prensaestopas.

El coeficiente de dilatación térmica mide el cambio dimensional por grado de aumento de temperatura, expresado normalmente como × 10-⁶/°C, con componentes de prensaestopas que experimentan diferentes índices de dilatación que crean concentraciones de tensión, pérdida de compresión de la junta e interrupción de la interfaz de sellado durante los ciclos de temperatura, lo que hace que la selección de materiales y la compatibilidad térmica sean fundamentales para mantener las clasificaciones IP y evitar la entrada de humedad en entornos exigentes.

Principios fundamentales de la expansión térmica

Coeficiente Definición:

- Expansión lineal por unidad de longitud por grado Celsius

- Medido en micrómetros por metro por grado (μm/m/°C)

- Propiedad específica del material que varía con la temperatura

- Crítico para los ensamblajes multimaterial

Cálculo de la expansión:

- ΔL = L₀ × α × ΔT

- ΔL = cambio de longitud

- L₀ = longitud original

- α = coeficiente de dilatación térmica

- ΔT = cambio de temperatura

Retos multimateriales:

- Las diferentes velocidades de expansión crean tensiones internas

- Separación o compresión de interfaces

- Deformación de la junta y fallo de estanqueidad

- Problemas de enganche de la rosca

Impacto en el rendimiento de los prensaestopas

Efectos de la interfaz de sellado:

- La compresión de la junta cambia con la temperatura

- Variaciones dimensionales de la ranura de la junta tórica

- Fluctuaciones de la presión de contacto

- Desarrollo de vías de fuga

Problemas de enganche del hilo:

- El crecimiento térmico afecta al ajuste de la rosca

- Aflojamiento durante los ciclos de enfriamiento

- Aglutinación durante los ciclos de calentamiento

- Variaciones del par de instalación

Distorsión de la vivienda:

- La expansión no uniforme crea alabeos

- Cambios en la planitud de la superficie de la junta

- Pérdida de concentricidad en juntas cilíndricas

- Concentración de tensiones en las interfaces de los materiales

Trabajé con Elena, ingeniera de mantenimiento de una central solar de Arizona, donde las oscilaciones extremas de temperatura diarias, de 5 °C por la noche a 55 °C durante las horas de más sol, provocaban fallos recurrentes en las juntas de los prensaestopas de las cajas de los combinadores de corriente continua hasta que implantamos materiales que se adaptan a la dilatación térmica.

Las instalaciones de Elena documentaron una reducción de 60% en los fallos relacionados con las juntas tras cambiar los prensaestopas de materiales mixtos por diseños de polímeros térmicamente compatibles que mantenían una compresión constante de las juntas en todo su rango diario de temperaturas de 50 °C.

Rangos de temperatura crítica

Aplicaciones industriales:

- Equipos de proceso: -20°C a +200°C

- Generación de energía: -40°C a +150°C

- Entornos marinos: -10°C a +60°C

- Instalaciones solares: -30°C a +80°C

Ejemplos de magnitudes de expansión:

- Componente de latón de 100 mm: dilatación de 1,9 mm a 100 °C

- Componente de aluminio de 100 mm: dilatación de 2,3 mm a 100 °C

- Componente de acero de 100 mm: dilatación de 1,2 mm a 100 °C

- Componente polimérico de 100 mm: dilatación de 5-15 mm a 100 °C

Acumulación de estrés:

- Los ciclos repetidos provocan fatiga

- Deformación permanente en materiales blandos

- Iniciación de grietas en concentradores de tensiones

- Degradación progresiva de la junta

¿Cuál es la dilatación térmica de los distintos materiales de prensaestopas?

Un análisis exhaustivo de los materiales de los prensaestopas revela diferencias significativas en las características de dilatación térmica que afectan a la integridad del sellado.

Los prensaestopas de acero inoxidable presentan un coeficiente de dilatación de 17 × 10-⁶/°C, lo que proporciona una excelente estabilidad dimensional; los de latón, de 19 × 10-⁶/°C, con una buena compatibilidad térmica; los de aluminio, de 23 × 10-⁶/°C, lo que requiere un diseño cuidadoso; mientras que los materiales poliméricos oscilan entre 20 y 150 × 10-⁶/°C, dependiendo de la formulación, con grados rellenos de vidrio que ofrecen una mayor estabilidad para aplicaciones de ciclos de temperatura.

Materiales para prensaestopas metálicos

Tabla comparativa de materiales:

| Material | Coeficiente de dilatación (× 10-⁶/°C) | Temperatura | Estabilidad dimensional | Factor de coste | Aplicaciones |

|---|---|---|---|---|---|

| Acero inoxidable 316 | 17 | -200°C a +800°C | Excelente | 3.0x | Química, marina |

| Latón | 19 | -200°C a +500°C | Muy buena | 2.0x | Industria general |

| Aluminio | 23 | -200°C a +600°C | Bien | 1.5x | Aplicaciones ligeras |

| Acero al carbono | 12 | -40°C a +400°C | Excelente | 1.0x | Industrial estándar |

| Cobre | 17 | -200°C a +400°C | Muy buena | 2.5x | Aplicaciones eléctricas |

Rendimiento del acero inoxidable

Acero inoxidable 316:

- Bajo coeficiente de dilatación: 17 × 10-⁶/°C

- Excelente resistencia a la corrosión

- Amplia capacidad de temperatura

- Coste elevado pero prestaciones superiores

Características térmicas:

- Cambio dimensional mínimo

- Compresión de sellado constante

- Excelente resistencia a la fatiga

- Estabilidad a largo plazo

Ventajas de la solicitud:

- Entornos de procesamiento químico

- Instalaciones marinas y en alta mar

- Aplicaciones de alta temperatura

- Requisitos críticos de estanquidad

Análisis de prensaestopas de latón

Aleación de latón Propiedades:

- Expansión moderada: 19 × 10-⁶/°C

- Buena conductividad térmica

- Excelente maquinabilidad

- Solución rentable

Características de rendimiento:

- Comportamiento previsible de la expansión

- Buena estabilidad dimensional

- Compatible con la mayoría de materiales de juntas

- Experiencia demostrada

Consideraciones sobre el diseño:

- Dezincificación3 en entornos agresivos

- Problemas de compatibilidad galvánica

- Limitaciones de temperatura en algunas aleaciones

- Inspecciones periódicas

Variaciones del material polimérico

Prensaestopas de nylon:

- PA66: 80-100 × 10-⁶/°C

- PA12: 100-120 × 10-⁶/°C

- Grados rellenos de vidrio: 20-40 × 10-⁶/°C

- Efectos significativos de la humedad

Plásticos técnicos:

- PEEK: 47 × 10-⁶/°C

- PPS: 50 × 10-⁶/°C

- PC: 65 × 10-⁶/°C

- Mayor estabilidad dimensional

Efectos de refuerzo:

- La fibra de vidrio 30% reduce la dilatación en un 60-70%

- La fibra de carbono proporciona una estabilidad aún mayor

- Los rellenos minerales ofrecen una mejora rentable

- La orientación de la fibra afecta a la dirección de expansión

Recuerdo haber trabajado con Yuki, jefe de proyecto de una planta de fabricación de automóviles de Osaka (Japón), donde los ciclos de temperatura de ambiente a 120 °C en las operaciones de la cabina de pintura requerían prensaestopas con una dilatación térmica mínima para mantener la integridad de la junta.

El equipo de Yuki seleccionó prensaestopas de nailon relleno de vidrio con un coeficiente de dilatación de 25 × 10-⁶/°C, con lo que se consiguieron más de 5 años de funcionamiento sin mantenimiento, en comparación con los prensaestopas de nailon estándar que debían sustituirse cada 18 meses debido a los daños provocados por los ciclos térmicos.

Consideraciones de compatibilidad térmica

Coincidencia de materiales:

- Se prefieren coeficientes de dilatación similares

- Transiciones graduales entre materiales distintos

- Interfaces flexibles para adaptarse a las diferencias

- Características del diseño para aliviar la tensión

Selección del material de la junta:

- EPDM: 150-200 × 10-⁶/°C

- Nitrilo: 200-250 × 10-⁶/°C

- Silicona: 300-400 × 10-⁶/°C

- PTFE: 100-150 × 10-⁶/°C

Diseño de interfaces:

- Juntas flotantes

- Sistemas de compresión por resorte

- Juntas de dilatación de fuelle

- Sistemas de sellado multietapa

¿Qué estrategias de diseño se adaptan a la dilatación térmica de los prensaestopas?

Los enfoques de diseño de ingeniería gestionan eficazmente los efectos de la expansión térmica para mantener la integridad de la junta a lo largo de los ciclos de temperatura.

Los diseños de juntas flotantes permiten un movimiento térmico independiente a la vez que mantienen la compresión, los sistemas con resorte proporcionan una presión constante de la junta independientemente de la expansión térmica, las interfaces de tipo fuelle se adaptan a grandes cambios dimensionales y el sellado en varias etapas crea una protección redundante contra las fugas inducidas por la expansión térmica, con un diseño adecuado que reduce la tensión térmica en 70-80% en comparación con los conjuntos rígidos.

Diseño de junta flotante

Principios de diseño:

- El elemento de estanquidad se mueve independientemente de la carcasa

- Mantiene constante la fuerza de compresión

- Acomoda la expansión diferencial

- Evita la concentración de tensiones

Métodos de aplicación:

- Ranura para junta tórica con holgura

- Retenedor de junta flotante

- Portajuntas con muelle

- Interfaces de membrana flexibles

Ventajas de rendimiento:

- Presión de sellado constante

- Reducción del estrés térmico

- Mayor vida útil

- Mayor fiabilidad

Sistemas de compresión por resorte

Mecanismos de fuerza constante:

- Las arandelas Belleville proporcionan una presión constante

- Los muelles ondulados se adaptan a la expansión

- Los muelles helicoidales mantienen la compresión

- Actuadores neumáticos para aplicaciones críticas

Cálculos de diseño:

- Selección del tipo de muelle

- Requisitos de la fuerza de compresión

- Distancia de viaje alojamiento

- Consideraciones sobre la vida útil a la fatiga

Ejemplos de aplicación:

- Equipos de proceso de alta temperatura

- Entornos de ciclos térmicos

- Aplicaciones críticas de estanquidad

- Requisitos de fiabilidad a largo plazo

Fuelles y juntas de dilatación

Fuelle Características de diseño:

- La estructura ondulada se adapta al movimiento

- El bajo índice de elasticidad minimiza la tensión

- Las circunvoluciones múltiples aumentan el recorrido

- Construcción de acero inoxidable para mayor durabilidad

Aplicaciones de juntas de dilatación:

- Amplios márgenes de temperatura

- Entornos de alto estrés térmico

- Conexiones de tuberías

- Interfaces de equipos

Características de rendimiento:

- Alta capacidad de ciclos de vida

- Transmisión de fuerza mínima

- Excelente rendimiento de sellado

- Funcionamiento sin mantenimiento

Sistemas de sellado multietapa

Protección redundante:

- Juntas primarias y secundarias

- Alojamiento termal independiente

- Aislamiento del modo de fallo

- Mayor fiabilidad

Configuración del escenario:

- Primera etapa: sellado grueso

- Segunda etapa: sellado fino

- Tercera etapa: protección de las copias de seguridad

- Capacidad de control

Ventajas de mantenimiento:

- Modos de fallo previsibles

- Capacidad de supervisión del estado

- Programas de sustitución escalonada

- Reducción del riesgo de inactividad

En Bepto, incorporamos características de acomodación de la expansión térmica en nuestros diseños de prensaestopas, incluidas disposiciones de junta flotante y sistemas de compresión con resorte que mantienen la integridad de la junta en rangos de temperatura de -40°C a +150°C en aplicaciones industriales exigentes.

Estrategia de selección de materiales

Emparejamiento térmico:

- Coeficientes de dilatación similares

- Transiciones materiales graduales

- Rangos térmicos compatibles

- Minimización del estrés

Diseño de interfaces:

- Conexiones flexibles

- Interfaces deslizantes

- Materiales conformes

- Funciones antiestrés

Control de calidad:

- Pruebas de ciclos térmicos

- Verificación dimensional

- Validación del rendimiento de las juntas

- Evaluación de la fiabilidad a largo plazo

¿Cómo afectan las condiciones de los ciclos de temperatura al rendimiento de las juntas?

Los parámetros de los ciclos de temperatura influyen significativamente en el rendimiento y la fiabilidad a largo plazo de las juntas de los prensaestopas.

Los cambios rápidos de temperatura crean un mayor estrés térmico que las transiciones graduales, con velocidades de ciclado superiores a 5°C/minuto que provocan la distorsión de la junta y su fallo prematuro, mientras que la magnitud del rango de temperatura afecta directamente a los niveles de estrés por expansión, y la frecuencia de los ciclos determina la acumulación de fatiga, lo que requiere un análisis cuidadoso de las condiciones reales de funcionamiento para predecir el rendimiento de la junta y establecer programas de mantenimiento.

Efectos de la frecuencia de pedaleo

Cambios rápidos de temperatura:

- Alta generación de estrés térmico

- Expansión desigual entre los componentes

- Distorsión y daños en las juntas

- Ciclo de vida reducido

Umbrales de tasa crítica:

- <1°C/minuto: Impacto mínimo de la tensión

- 1-5°C/minuto: Niveles de estrés moderados

- 5-10°C/minuto: Condiciones de alto estrés

- 10°C/minuto: Estrés severo y riesgo de daños

Consideraciones sobre el choque térmico:

- Exposición repentina a la temperatura

- Cambios en las propiedades de los materiales

- Iniciación y propagación de grietas

- Situaciones de parada de emergencia

Rango de temperatura Impacto

Efectos de magnitud de alcance:

- Relación lineal con el esfuerzo de dilatación

- Los rangos mayores causan daños proporcionales

- Umbrales críticos para cada material

- Daños acumulados a lo largo del tiempo

Rangos de funcionamiento comunes:

- Sistemas HVAC: 20-30°C

- Equipo de proceso: 50-100°C

- Generación de energía: Rango 100-150°C

- Aplicaciones extremas: Rango >200°C

Cálculo de la tensión:

- Tensión térmica = E × α × ΔT

- E = módulo elástico

- α = coeficiente de dilatación

- ΔT = cambio de temperatura

Análisis de frecuencia de ciclo

Acumulación de fatiga:

- Cada ciclo contribuye a dañar

- Crecimiento de grietas con cargas repetidas

- Degradación de las propiedades del material

- Deterioro progresivo de la junta

Categorías de frecuencia:

- Ciclos diarios: Solar, aplicaciones HVAC

- Ciclos de proceso: Operaciones por lotes

- Puesta en marcha/parada: Equipo intermitente

- Ciclos de emergencia: Activación del sistema de seguridad

Métodos de predicción de vida:

- Análisis de la curva S-N

- Regla del minero para daños acumulativos

- Correlación de pruebas aceleradas

- Validación de datos sobre el terreno

Trabajé con Omar, un director de instalaciones de un complejo petroquímico de Kuwait, donde sus columnas de destilación experimentaban graves ciclos de temperatura durante las operaciones de arranque y parada, lo que provocaba fallos en las juntas de los prensaestopas de los cables que se eliminaron gracias a diseños compatibles con la dilatación térmica.

La planta de Omar documentó ciclos de temperatura de 40 °C de temperatura ambiente a 180 °C de temperatura de funcionamiento durante periodos de 2 horas, creando un estrés térmico que provocó el fallo de los prensaestopas estándar en 6 meses, mientras que nuestras soluciones de diseño térmico consiguieron más de 3 años de funcionamiento fiable.

Factores medioambientales

Condiciones ambientales:

- Efectos de la temperatura de base

- Impacto de la humedad en la expansión

- Efectos del viento y la convección

- Influencia de la radiación solar

Interacciones de proceso:

- Generación de calor del equipo

- Eficacia del aislamiento

- Efectos de la masa térmica

- Mecanismos de transferencia de calor

Variaciones estacionales:

- Ciclos anuales de temperatura

- Impacto de la ubicación geográfica

- Efectos de los patrones meteorológicos

- Tendencias a largo plazo

Seguimiento y predicción

Medición de la temperatura:

- Sistemas de vigilancia continua

- Capacidad de registro de datos

- Análisis de tendencias

- Mantenimiento predictivo

Indicadores de resultados:

- Medidas de compresión de las juntas

- Sistemas de detección de fugas

- Control de vibraciones

- Protocolos de inspección visual

Programación del mantenimiento:

- Seguimiento del recuento de ciclos

- Sustitución basada en las condiciones

- Intervalos de mantenimiento preventivo

- Procedimientos de intervención en caso de emergencia

¿Qué métodos de ensayo evalúan los efectos de la dilatación térmica en los prensaestopas?

Los métodos de ensayo normalizados proporcionan datos cuantitativos para evaluar los efectos de la dilatación térmica en el rendimiento de la junta del prensaestopas.

ASTM E8314 mide los coeficientes de dilatación térmica lineal mediante dilatometría, mientras que los ensayos de ciclos térmicos por IEC 60068-2-145 evalúan la integridad de la junta mediante la exposición repetida a la temperatura, y los protocolos de prueba personalizados simulan las condiciones de funcionamiento reales, incluidos los índices de ciclado, los intervalos de temperatura y los factores ambientales para validar el rendimiento de los prensaestopas y predecir su vida útil.

Métodos de ensayo normalizados

ASTM E831 - Expansión térmica lineal:

- Técnica de medición dilatométrica

- Rampa de temperatura controlada

- Medición dimensional precisa

- Caracterización de las propiedades de los materiales

Procedimiento de prueba:

- Preparación y acondicionamiento de las muestras

- Establecimiento de medidas de referencia

- Calefacción y refrigeración controladas

- Control dimensional continuo

Análisis de datos:

- Cálculo del coeficiente de dilatación

- Evaluación de la dependencia de la temperatura

- Evaluación del efecto de histéresis

- Capacidad de comparación de materiales

Protocolos de ensayo de ciclos térmicos

IEC 60068-2-14 - Ciclos de temperatura:

- Condiciones de ensayo normalizadas

- Rangos de temperatura definidos

- Tasas de ciclismo especificadas

- Establecimiento de criterios de rendimiento

Parámetros de la prueba:

- Gama de temperaturas: de -40°C a +150°C

- Velocidad de ciclado: 1°C/minuto típico

- Tiempo de permanencia: 30 minutos mínimo

- Recuento de ciclos: 100-1000 ciclos

Evaluación del rendimiento:

- Pruebas de integridad de las juntas

- Medición dimensional

- Inspección visual

- Verificación funcional

Pruebas de aplicaciones personalizadas

Simulación del mundo real:

- Perfiles reales de temperatura de funcionamiento

- Condiciones medioambientales específicas del lugar

- Patrones de ciclismo específicos para cada equipo

- Pruebas de exposición a largo plazo

Pruebas aceleradas:

- Rangos de temperatura elevados

- Aumento de las tasas de ciclismo

- Mayor duración de las pruebas

- Aceleración del modo de fallo

Métricas de rendimiento:

- Medición del índice de fugas

- Determinación del juego de compresión

- Cambios en las propiedades de los materiales

- Predicción de la vida útil

Aplicación del control de calidad

Pruebas de material entrante:

- Verificación del coeficiente de dilatación

- Coherencia entre lotes

- Cualificación de los proveedores

- Certificación de materiales

Pruebas de producción:

- Ciclo térmico de montaje

- Validación del rendimiento de las juntas

- Verificación dimensional

- Integración de sistemas de calidad

Correlación del rendimiento sobre el terreno:

- Comparación entre el laboratorio y el mundo real

- Validación de factores ambientales

- Perfeccionamiento del modelo predictivo

- Integración de las opiniones de los clientes

En Bepto, llevamos a cabo pruebas exhaustivas de expansión térmica utilizando tanto métodos estándar como protocolos personalizados que simulan las condiciones reales de funcionamiento, proporcionando a los clientes datos fiables de rendimiento y predicciones de vida útil para sus aplicaciones y requisitos medioambientales específicos.

Interpretación y aplicación de los datos

Análisis del coeficiente de dilatación:

- Caracterización de la dependencia de la temperatura

- Comparación y clasificación de materiales

- Establecimiento de parámetros de diseño

- Desarrollo de especificaciones

Resultados del ciclo térmico:

- Identificación del modo de fallo

- Predicción de la vida útil

- Determinación del intervalo de mantenimiento

- Orientación para la optimización del diseño

Validación del rendimiento:

- Correlación del laboratorio con los datos de campo

- Confirmación del factor medioambiental

- Precisión del modelo predictivo

- Verificación de la satisfacción del cliente

Conclusión

Los coeficientes de dilatación térmica afectan de forma crítica a la integridad de la junta del prensaestopas durante los ciclos de temperatura; los materiales que presentan 10-30 × 10-⁶/°C proporcionan una estabilidad dimensional óptima, mientras que los coeficientes superiores comprometen la compresión de la junta y el rendimiento del sellado. El acero inoxidable ofrece una estabilidad superior a 17 × 10-⁶/°C, el latón proporciona un buen rendimiento a 19 × 10-⁶/°C, mientras que los materiales poliméricos requieren un refuerzo de vidrio para lograr unas características de dilatación térmica aceptables. Las estrategias de diseño, incluidas las juntas flotantes, los sistemas de resorte y las interfaces de fuelle, se adaptan eficazmente a la expansión térmica al tiempo que mantienen la integridad de la junta. La velocidad de los ciclos de temperatura, la magnitud del intervalo y la frecuencia influyen significativamente en el rendimiento y la vida útil de la junta. Los métodos de ensayo normalizados como ASTM E831 e IEC 60068-2-14 proporcionan una evaluación fiable de los efectos de la expansión térmica, mientras que los protocolos personalizados simulan las condiciones del mundo real. En Bepto, ofrecemos diseños de prensaestopas compatibles con la dilatación térmica con datos de ensayo exhaustivos para garantizar un rendimiento de estanquidad fiable en rangos de temperatura de -40°C a +150°C en aplicaciones industriales exigentes. Recuerde que conocer la dilatación térmica es la clave para evitar costosos fallos de estanquidad en entornos con ciclos de temperatura 😉 .

Preguntas frecuentes sobre la dilatación térmica de los prensaestopas

P: ¿Qué coeficiente de dilatación térmica es mejor para los prensaestopas?

A: Los materiales con coeficientes de dilatación térmica de entre 10-30 × 10-⁶/°C proporcionan una integridad de estanquidad óptima durante los ciclos de temperatura. El acero inoxidable (17 × 10-⁶/°C) y el latón (19 × 10-⁶/°C) ofrecen una excelente estabilidad dimensional, mientras que los materiales poliméricos requieren un refuerzo de vidrio para lograr un rendimiento aceptable.

P: ¿Qué cambios de temperatura pueden soportar las juntas de los prensaestopas?

A: Unas juntas de prensaestopas bien diseñadas pueden soportar rangos de temperatura de 100-150°C si se utilizan materiales y características de alojamiento adecuados. Los cambios rápidos de temperatura por encima de 5 °C/minuto generan más tensión que las transiciones graduales y pueden requerir consideraciones especiales de diseño.

P: ¿Por qué fallan las juntas de los prensaestopas durante los ciclos de temperatura?

A: Los fallos de las juntas se deben a la dilatación térmica diferencial entre los componentes, que crea concentraciones de tensión, pérdida de compresión de la junta y separación de la interfaz. Los coeficientes de dilatación desiguales son los que causan más problemas, especialmente con cambios rápidos de temperatura o grandes rangos de temperatura.

P: ¿Puedo evitar problemas de dilatación térmica en los prensaestopas existentes?

A: Las instalaciones existentes pueden mejorarse utilizando materiales de juntas compatibles, aplicando un par de apriete de instalación adecuado y aplicando procedimientos de cambio gradual de temperatura siempre que sea posible. Sin embargo, los desajustes fundamentales de dilatación térmica suelen requerir la sustitución de los componentes por diseños térmicamente compatibles.

P: ¿Cómo calculo la dilatación térmica para mi aplicación de prensaestopas?

A: Utilice la fórmula ΔL = L₀ × α × ΔT, donde ΔL es el cambio de longitud, L₀ es la longitud original, α es el coeficiente de dilatación térmica y ΔT es el cambio de temperatura. Para un componente de latón de 100 mm con un aumento de temperatura de 50 °C: ΔL = 100 × 19 × 10-⁶ × 50 = 0,095 mm de dilatación.

-

Conozca el sistema completo de clasificación de protección contra la penetración (IP) y lo que significa cada número para el sellado ambiental. ↩

-

Explorar los principios fundamentales del coeficiente de dilatación térmica y cómo varía en los distintos materiales. ↩

-

Conozca el proceso electroquímico de desgalvanización y cómo degrada las aleaciones de latón en entornos específicos. ↩

-

Revise la norma oficial ASTM E831 para medir la dilatación térmica lineal de materiales sólidos mediante análisis termomecánico. ↩

-

Acceda a los detalles de la norma IEC 60068-2-14, que describe los procedimientos para las pruebas ambientales de ciclos térmicos. ↩