Las instalaciones solares de todo el mundo están experimentando fallos catastróficos, paradas del sistema y peligrosos riesgos de incendio debido a un conocimiento inadecuado del comportamiento térmico de los conectores MC4, con un aumento de la temperatura que supera los límites de funcionamiento seguro y provoca aumentos de la resistencia de contacto, degradación del aislamiento y fallos completos de conexión que pueden destruir matrices fotovoltaicas enteras a los pocos meses de su instalación. La compleja dinámica térmica de los conectores MC4 bajo cargas de corriente variables, temperaturas ambiente y condiciones ambientales crea requisitos críticos de reducción de potencia que muchos instaladores ignoran, lo que provoca fallos prematuros, riesgos para la seguridad y pérdidas económicas masivas por el tiempo de inactividad del sistema y las reparaciones de emergencia.

El análisis térmico del conector MC4 revela que el aumento de temperatura se rige por la resistencia de contacto, la carga de corriente, la temperatura ambiente y las características de disipación térmica, con reducción de potencia1 reduciendo normalmente la capacidad de corriente en 10-25% a temperaturas ambiente elevadas por encima de 40°C. Una gestión térmica adecuada requiere comprender los mecanismos de generación de calor, las vías de resistencia térmica, las estrategias de refrigeración y los factores ambientales que afectan al rendimiento del conector para garantizar un funcionamiento seguro dentro de las especificaciones del fabricante y evitar condiciones de sobrecalentamiento peligrosas.

Just last month, I received an urgent call from Marcus Weber, solar project manager at a major renewable energy company in Munich, Germany, who discovered that 30% of their MC4 connectors were operating at dangerous temperatures exceeding 90°C due to inadequate derating calculations, causing contact resistance to triple and creating serious fire hazards across their 50MW solar farm installation. After implementing our comprehensive thermal analysis protocols and proper derating strategies, Marcus achieved stable connector temperatures below 60°C and eliminated all thermal-related failures! 🌡️

Índice

- ¿Cuál es la causa del aumento de temperatura en los conectores MC4?

- ¿Cómo afectan los factores ambientales al rendimiento térmico?

- ¿Cuáles son los requisitos de reducción de potencia para las distintas condiciones?

- ¿Cómo aplicar estrategias eficaces de gestión térmica?

- ¿Qué métodos de ensayo garantizan un rendimiento térmico adecuado?

- Preguntas frecuentes sobre el análisis térmico del conector MC4

¿Cuál es la causa del aumento de temperatura en los conectores MC4?

Comprender los mecanismos fundamentales de generación de calor en los conectores MC4 es esencial para una gestión térmica adecuada y un funcionamiento seguro.

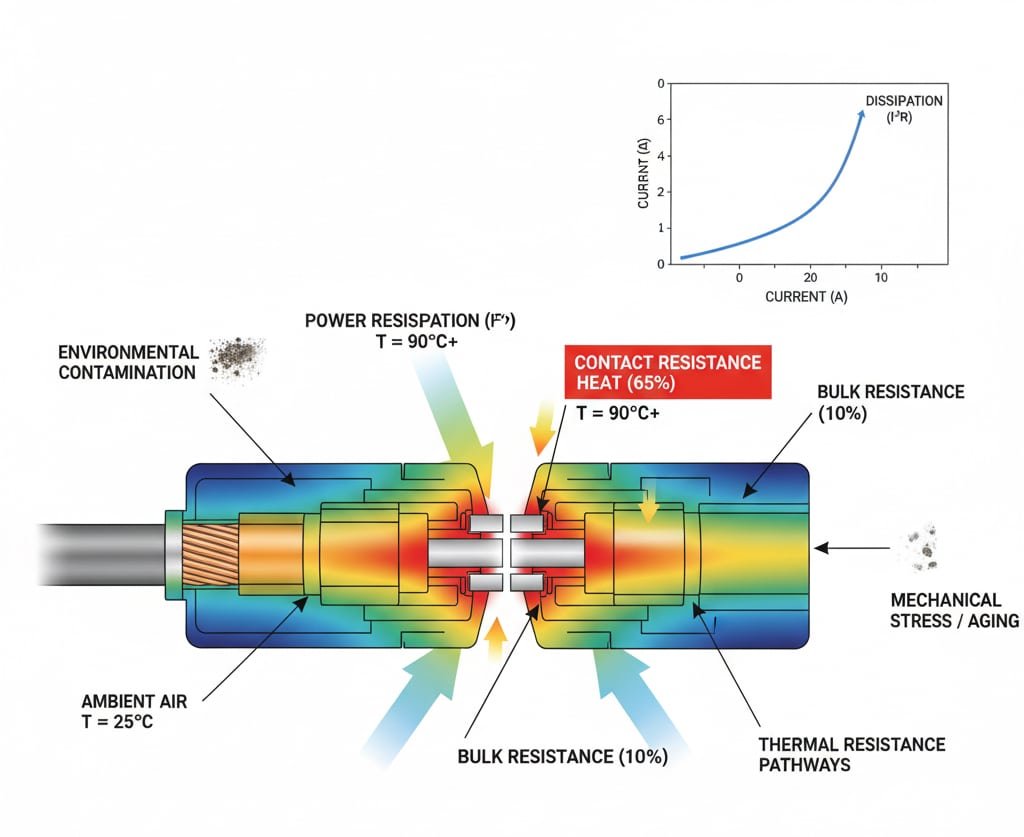

El aumento de temperatura en los conectores MC4 se debe al calentamiento por resistencia eléctrica provocado por la resistencia de contacto en las interfaces de conexión, la resistencia aparente a través de los materiales conductores, y pérdidas dieléctricas2 en los sistemas de aislamiento. La generación de calor sigue la relación I²R, en la que la disipación de potencia aumenta exponencialmente con la corriente, mientras que las vías de resistencia térmica determinan la eficacia de las transferencias de calor desde los puntos de conexión al entorno. Otros factores, como la tensión mecánica, la contaminación ambiental y los efectos del envejecimiento, pueden aumentar la resistencia y acelerar el aumento de la temperatura por encima de los límites de funcionamiento seguros.

Mecanismos de resistencia de contacto

Resistencia de la interfaz: La principal fuente de generación de calor se produce en la interfaz de contacto entre los elementos conectores macho y hembra, donde las irregularidades microscópicas de la superficie crean resistencia.

Dependencia de la presión: La resistencia de contacto disminuye al aumentar la presión de contacto, pero una fuerza excesiva puede dañar las superficies de contacto y aumentar la resistencia a largo plazo.

Contaminación superficial: La oxidación, la corrosión y la contaminación ambiental aumentan considerablemente la resistencia de contacto y la generación de calor.

Propiedades del material: Los materiales de contacto, como el cobre plateado, el cobre estañado y el cobre desnudo, presentan diferentes características de resistencia que afectan al rendimiento térmico.

Efectos de la carga actual

Relaciones lineales frente a exponenciales: Mientras que la resistencia permanece relativamente constante, la disipación de potencia (P = I²R) aumenta exponencialmente con la corriente, lo que provoca un rápido aumento de la temperatura con cargas elevadas.

Retroalimentación térmica: El aumento de la temperatura incrementa la resistencia del material, creando una retroalimentación positiva que puede provocar embalamiento térmico3 condiciones.

Duración de la carga: La carga continua de alta corriente crea un aumento de la temperatura en estado estacionario, mientras que la carga intermitente permite periodos de enfriamiento que reducen las temperaturas máximas.

Condiciones de sobrecarga: Las sobrecargas de corta duración pueden provocar rápidos picos de temperatura que dañen los materiales de los conectores, incluso si la carga media sigue siendo aceptable.

Distribución de la generación de calor

| Fuente de calor | Contribución típica | Impacto de la temperatura | Estrategia de mitigación |

|---|---|---|---|

| Interfaz de contacto | 60-70% | Punto caliente primario | Par de montaje adecuado |

| Conductor a granel | 20-25% | Calefacción distribuida | Tamaño adecuado del conductor |

| Pérdidas dieléctricas | 5-10% | Aislamiento térmico | Materiales de calidad |

| Factores externos | 5-15% | Efectos variables | Control medioambiental |

Influencias de las propiedades materiales

Conductividad térmica: Los materiales de la carcasa del conector con mayor conductividad térmica proporcionan una mejor disipación del calor y temperaturas de funcionamiento más bajas.

Expansión térmica: La dilatación térmica diferencial entre los materiales puede afectar a la presión de contacto y a la resistencia a medida que cambia la temperatura.

Coeficientes de temperatura: Los cambios de resistencia del material con la temperatura afectan a las características de generación de calor y estabilidad térmica.

Efectos del envejecimiento: La exposición prolongada a temperaturas elevadas acelera la degradación del material y aumenta su resistencia con el paso del tiempo.

Fuentes de calor ambiental

Radiación solar: La calefacción solar directa puede añadir 20-40°C a la temperatura ambiente del conector, lo que afecta significativamente al rendimiento térmico.

Calor reflejado: La reflexión del calor de los paneles solares y las estructuras de montaje crea condiciones ambientales elevadas alrededor de los conectores.

Espacios cerrados: Los conectores instalados en cajas de conexiones o áreas cerradas experimentan una refrigeración reducida y temperaturas ambiente elevadas.

Efectos del viento: El movimiento del aire afecta significativamente a la refrigeración por convección y a las temperaturas de funcionamiento de los conectores.

Working with Dr. Elena Kowalski, thermal engineering specialist in Warsaw, Poland, I learned that MC4 connector temperature rise can vary by 300% depending on installation conditions, with proper thermal analysis revealing that contact resistance contributes 65% of total heat generation while environmental factors can add an additional 30-50°C to operating temperatures! 🔥

¿Cómo afectan los factores ambientales al rendimiento térmico?

Las condiciones ambientales influyen significativamente en el comportamiento térmico del conector MC4 y en los requisitos de reducción de potencia.

Los factores ambientales crean complejas interacciones térmicas a través de la elevación de la temperatura ambiente, el calentamiento por radiación solar, los efectos de enfriamiento por el viento, los efectos de la humedad en la conductividad térmica y los efectos de la altitud en la transferencia de calor por convección. Estos factores se combinan para modificar la temperatura ambiente efectiva, alterar las características de disipación del calor y modificar las vías de resistencia térmica que afectan al aumento de la temperatura del conector y a la capacidad de transporte de corriente. Un análisis térmico adecuado debe tener en cuenta todas las variables ambientales para garantizar un funcionamiento seguro y evitar fallos térmicos en las peores condiciones.

Efectos de la temperatura ambiente

Impacto directo de la temperatura: Cada aumento de 10 °C en la temperatura ambiente suele requerir una reducción de corriente de 5-10% para mantener temperaturas seguras en los conectores.

Escalado de la resistencia térmica: Las temperaturas ambiente más elevadas reducen el diferencial de temperatura disponible para la disipación del calor, lo que aumenta la resistencia térmica.

Cambios en las propiedades materiales: Las temperaturas ambiente elevadas afectan a las propiedades de los materiales, como la resistencia, la conductividad térmica y la fuerza mecánica.

Eficacia de la refrigeración: Las temperaturas ambiente más elevadas reducen la eficacia de los mecanismos naturales de refrigeración por convección y radiación.

Calefacción por radiación solar

Carga solar directa: La radiación solar directa puede añadir entre 15 y 25 °C a la temperatura del conector en función de la orientación, las propiedades de la superficie y la intensidad solar.

Radiación reflejada: La reflexión de los paneles solares y la reflexión del suelo pueden aportar efectos de calentamiento adicionales en las instalaciones de conectores.

Efectos de la masa térmica: La masa térmica del conector determina el tiempo de respuesta a los ciclos de calentamiento solar y la evolución de la temperatura máxima.

Beneficios del sombreado: Un sombreado adecuado puede reducir los efectos del calentamiento solar en 60-80% y mejorar significativamente el rendimiento térmico.

Enfriamiento por viento y convección

| Velocidad del viento | Efecto refrigerante | Reducción de la temperatura | Mejora del derrateo |

|---|---|---|---|

| 0 m/s (aire en calma) | Sólo convección natural | Línea de base | Línea de base |

| 2-5 m/s (brisa ligera) | Convección mejorada | Reducción de 5-10°C | 10-15% aumento de capacidad |

| 5-10 m/s (Viento moderado) | Convección forzada | Reducción de 10-20°C | 20-30% aumento de capacidad |

| >10 m/s (Viento fuerte) | Refrigeración máxima | Reducción 15-25°C | 25-40% aumento de capacidad |

Efectos de la humedad

Conductividad térmica: La humedad elevada aumenta la conductividad térmica del aire, mejorando ligeramente la disipación del calor de las superficies de los conectores.

Aceleración de la corrosión: La humedad acelera los procesos de corrosión que aumentan la resistencia de contacto y la generación de calor con el paso del tiempo.

Riesgos de condensación: Los ciclos de temperatura en condiciones de alta humedad pueden causar condensación que afecta al rendimiento eléctrico y a las características térmicas.

Propiedades dieléctricas: La humedad afecta a las propiedades dieléctricas del aislamiento y puede aumentar las pérdidas dieléctricas contribuyendo al calentamiento.

Altitud y presión atmosférica

Efectos de la densidad del aire: La reducción de la densidad del aire a gran altitud disminuye la eficacia de la refrigeración por convección, lo que requiere una reducción de potencia adicional.

Efectos de la presión: Una menor presión atmosférica afecta a los mecanismos de transferencia de calor y al rendimiento térmico del conector.

Variaciones de temperatura: Los lugares situados a gran altitud suelen experimentar mayores variaciones de temperatura que afectan al estrés de los ciclos térmicos.

Exposición UV: El aumento de la exposición a los rayos UV en altitud acelera la degradación de los materiales, lo que afecta al rendimiento térmico a largo plazo.

Consideraciones sobre el entorno de instalación

Espacios cerrados: Las cajas de conexiones y las instalaciones cerradas pueden aumentar la temperatura ambiente entre 20 y 40 °C, lo que requiere una reducción significativa.

Acoplamiento térmico: La proximidad a fuentes de calor, como inversores, transformadores y otros equipos eléctricos, afecta al entorno térmico del conector.

Efectos en el suelo: Las instalaciones montadas en el suelo experimentan condiciones térmicas diferentes a las de los sistemas montados en tejados debido a la masa térmica y a los efectos de reflexión.

Acceso de mantenimiento: Los lugares de instalación deben permitir el acceso para el control térmico y el mantenimiento sin comprometer el rendimiento térmico.

Variaciones estacionales

Condiciones máximas de verano: Los cálculos de diseño deben tener en cuenta las peores condiciones de verano, incluida la temperatura ambiente máxima y la carga solar.

Consideraciones invernales: El funcionamiento a bajas temperaturas puede afectar a las propiedades de los materiales y a las características de dilatación térmica.

Ciclado térmico: Los ciclos de temperatura diarios y estacionales crean un estrés térmico que puede afectar a la fiabilidad del conector a largo plazo.

Efectos de la zona climática: Las diferentes zonas climáticas requieren estrategias específicas de reducción de potencia basadas en las condiciones ambientales locales.

Working with Ahmed Hassan, solar installation supervisor in Dubai, UAE, I discovered that desert installations require 35% current derating due to extreme ambient temperatures reaching 55°C combined with intense solar radiation, but proper thermal management strategies including shading and enhanced cooling reduced derating requirements to just 15%! ☀️

¿Cuáles son los requisitos de reducción de potencia para las distintas condiciones?

Una reducción de potencia adecuada garantiza el funcionamiento seguro del conector MC4 en distintas condiciones ambientales y de carga.

Los requisitos de reducción de potencia del conector MC4 dependen de la temperatura ambiente, la duración de la carga actual, la configuración de la instalación y los factores ambientales, con curvas de reducción de potencia típicas que muestran una reducción de capacidad de 2-3% por grado Celsius por encima de la temperatura de referencia de 25°C. Los factores estándar de reducción de potencia incluyen consideraciones de carga continua frente a intermitente, correcciones de altitud para reducir la densidad del aire, penalizaciones por instalaciones cerradas y márgenes de seguridad para las peores condiciones. La aplicación adecuada de la reducción de potencia requiere un análisis exhaustivo de todas las condiciones de funcionamiento para establecer límites de corriente seguros que eviten el sobrecalentamiento y garanticen la fiabilidad a largo plazo.

Curvas estándar de reducción

Reducción de temperatura: La mayoría de los conectores MC4 requieren una reducción de corriente de 2-3% por cada grado centígrado por encima de 25°C de temperatura ambiente.

Reducción de altitud: Reducción de potencia adicional de 1-2% por cada 1000 m de elevación sobre el nivel del mar debido a la reducción de la densidad del aire y de la eficacia de la refrigeración.

Instalación cerrada: 15-25% reducción de potencia adicional para conectores instalados en cajas de conexiones o espacios cerrados con circulación de aire limitada.

Agrupación de conductores múltiples: 5-15% reducción de potencia cuando varios conductores conductores de corriente se agrupan creando efectos de calentamiento mutuo.

Clasificaciones actuales de la carga

| Tipo de carga | Ciclo de trabajo | Factor de reducción | Aplicaciones típicas |

|---|---|---|---|

| Continuo | 100% | Se requiere una reducción de potencia total | Sistemas conectados a la red |

| Intermitente | 50-80% | Reducción moderada | Carga de la batería |

| Carga máxima | <25% | Reducción mínima | Seguimiento MPPT |

| Emergencia | Corta duración | Sobrecarga temporal aceptable | Protección del sistema |

Factores ambientales

Entornos de alta temperatura: Las temperaturas ambiente superiores a 40 °C requieren una reducción de potencia significativa, con un ambiente de 50 °C que suele requerir una reducción de corriente de 25-30%.

Exposición a la radiación solar: La exposición solar directa añade 15-25°C de temperatura ambiente efectiva, lo que requiere consideraciones adicionales de reducción de potencia.

Mala ventilación: Las instalaciones con flujo de aire restringido requieren una 20-40% reducción de potencia adicional en función de la eficacia de la ventilación.

Entornos corrosivos: Los entornos marinos, industriales o químicos pueden requerir una reducción conservadora debido a los efectos del envejecimiento acelerado.

Consideraciones sobre el margen de seguridad

Factores de seguridad de diseño: Las mejores prácticas del sector incluyen un margen de seguridad adicional 10-20% más allá de los requisitos de reducción de potencia calculados.

Indemnizaciones por envejecimiento: Los aumentos de resistencia a largo plazo debidos a los efectos del envejecimiento requieren un margen de reducción adicional para una vida útil del sistema de 25 años.

Tolerancias de fabricación: Las variaciones en la fabricación de componentes requieren márgenes de seguridad para garantizar que todas las unidades cumplen los requisitos de rendimiento.

Variables de instalación: Las variaciones en la calidad de la instalación requieren una reducción conservadora para tener en cuenta las conexiones no óptimas.

Metodologías de cálculo

Modelización de la resistencia térmica: Los cálculos avanzados de reducción de potencia utilizan redes de resistencia térmica para modelar con precisión las vías de transferencia de calor.

Análisis por elementos finitos4: Las instalaciones complejas pueden requerir modelos de elementos finitos para determinar con precisión las distribuciones de temperatura y los requisitos de reducción de potencia.

Pruebas empíricas: Los ensayos de laboratorio en condiciones controladas validan los cálculos teóricos de reducción de potencia y los márgenes de seguridad.

Validación de campos: La supervisión en condiciones reales confirma la eficacia de la reducción de potencia e identifica los ajustes necesarios.

Estrategias dinámicas de reducción

Control basado en la temperatura: Los sistemas avanzados aplican una reducción dinámica basada en la supervisión de la temperatura en tiempo real.

Gestión de la carga: Los inversores inteligentes pueden aplicar estrategias de gestión de la carga para evitar el sobrecalentamiento de los conectores durante las horas punta.

Algoritmos predictivos: Los algoritmos de predicción meteorológica pueden anticipar las condiciones térmicas y ajustar la carga en consecuencia.

Programación del mantenimiento: Los datos de monitorización térmica guían la programación del mantenimiento para abordar las conexiones degradadas antes de que se produzcan fallos.

Normas y directrices del sector

Normas CEI: Las normas internacionales establecen requisitos básicos de reducción de potencia y metodologías de ensayo para el rendimiento térmico de los conectores.

Listados UL: Los requisitos de la lista UL incluyen ensayos térmicos y especificaciones de reducción de potencia para instalaciones norteamericanas.

Especificaciones del fabricante: Los fabricantes de conectores proporcionan curvas de reducción de potencia y directrices de aplicación específicas para sus productos.

Códigos de instalación: Los códigos eléctricos locales pueden especificar requisitos adicionales de reducción de potencia más allá de las recomendaciones del fabricante.

At Bepto, our MC4 connectors undergo comprehensive thermal testing including 1000-hour elevated temperature aging, thermal cycling protocols, and derating validation testing that ensures safe operation with 25% safety margins across all environmental conditions! 📊

¿Cómo aplicar estrategias eficaces de gestión térmica?

El éxito de la gestión térmica requiere estrategias integrales que tengan en cuenta el diseño, la instalación y el mantenimiento.

Las estrategias eficaces de gestión térmica incluyen la selección adecuada de conectores con valores nominales de corriente y especificaciones térmicas adecuados, prácticas de instalación optimizadas que incluyen la aplicación de pares de apriete adecuados y el diseño de vías térmicas, controles ambientales como el sombreado y la mejora de la ventilación, y sistemas de supervisión exhaustivos que realizan un seguimiento del rendimiento térmico e identifican las tendencias de degradación. Las estrategias avanzadas incluyen el modelado térmico de instalaciones complejas, el mantenimiento predictivo basado en datos térmicos y la optimización a nivel de sistema que tiene en cuenta las interacciones térmicas entre componentes para maximizar el rendimiento al tiempo que se garantiza la seguridad.

Consideraciones sobre la fase de diseño

Selección de conectores: Elija conectores MC4 con valores de corriente 25-50% superiores a las cargas máximas calculadas para disponer de márgenes de seguridad térmica.

Modelado térmico: Implemente el modelado térmico durante la fase de diseño para identificar posibles puntos calientes y optimizar la colocación de los conectores.

Evaluación medioambiental: Evaluación exhaustiva del emplazamiento, con control de la temperatura, análisis de la exposición solar y evaluación de la ventilación.

Arquitectura del sistema: Diseñar la arquitectura eléctrica para minimizar la carga de corriente en los conectores individuales mediante conexiones en paralelo y distribución de la carga.

Buenas prácticas de instalación

Par de montaje adecuado: Aplique los valores de par de apriete especificados por el fabricante para garantizar una presión de contacto óptima y minimizar la resistencia de contacto.

Optimización de la ruta térmica: Instale los conectores para maximizar la disipación del calor a través de las vías de conducción, convección y radiación.

Estrategias de sombreado: Aplicar soluciones de sombreado para reducir los efectos del calentamiento solar en las instalaciones de conectores.

Mejora de la ventilación: Garantice un flujo de aire adecuado alrededor de los conectores mediante un espaciado y un diseño de ventilación adecuados.

Métodos de control medioambiental

| Método de control | Eficacia | Coste de aplicación | Requisitos de mantenimiento |

|---|---|---|---|

| Sombreado pasivo | 60-80% reducción de calor | Bajo | Mínimo |

| Ventilación forzada | 70-90% mejora de la refrigeración | Medio | Mantenimiento regular |

| Barreras térmicas | 40-60% reducción de calor | Bajo | Ninguno |

| Refrigeración activa | 80-95% control de temperatura | Alta | Significativo |

Control y diagnóstico

Control de la temperatura: Realice un seguimiento continuo o periódico de la temperatura para controlar el rendimiento térmico del conector.

Imágenes térmicas: Las inspecciones periódicas por termografía identifican los puntos calientes en desarrollo antes de que se produzcan averías.

Control de la resistencia: Seguimiento de los cambios en la resistencia de las conexiones que indican degradación térmica o efectos del envejecimiento.

Análisis del rendimiento: Analizar las tendencias de los datos térmicos para optimizar los programas de mantenimiento e identificar mejoras en el sistema.

Estrategias de mantenimiento

Mantenimiento preventivo: Programas regulares de inspección y mantenimiento basados en los datos de rendimiento térmico y las condiciones ambientales.

Reapriete de la conexión: Reapriete periódico de las conexiones para mantener una presión de contacto y un rendimiento térmico óptimos.

Procedimientos de limpieza: Limpieza periódica para eliminar la contaminación que puede aumentar la resistencia y la generación de calor.

Sustitución de componentes: Sustitución proactiva de los conectores que muestran degradación térmica antes de que se produzcan fallos.

Soluciones térmicas avanzadas

Disipadores de calor: Soluciones de disipadores de calor personalizados para aplicaciones de alta corriente o entornos térmicos difíciles.

Materiales de interfaz térmica: Los avanzados materiales de interfaz térmica mejoran la transferencia de calor de los conectores a las estructuras de montaje.

Refrigeración líquida: Sistemas especializados de refrigeración líquida para aplicaciones extremas de alta corriente.

Materiales de cambio de fase: Almacenamiento de energía térmica mediante materiales de cambio de fase para moderar las variaciones de temperatura.

Enfoques de integración de sistemas

Coordinación de inversores: Coordinarse con los sistemas de gestión térmica del inversor para optimizar el rendimiento térmico general del sistema.

Integración de SCADA5: Integre la monitorización térmica con sistemas de control de supervisión para una gestión integral del sistema.

Análisis predictivo: Implemente algoritmos de aprendizaje automático para predecir el rendimiento térmico y optimizar el funcionamiento.

Respuesta automática: Reducción automática de la carga o parada del sistema en respuesta a violaciones de los límites térmicos.

Working with Jennifer Thompson, thermal management engineer in Phoenix, Arizona, I developed custom thermal solutions for extreme desert conditions that reduced MC4 connector operating temperatures by 35°C through innovative shading, enhanced ventilation, and thermal interface optimization, enabling full current capacity operation even at 50°C ambient temperatures! 🌵

¿Qué métodos de ensayo garantizan un rendimiento térmico adecuado?

Las pruebas exhaustivas validan el rendimiento térmico y garantizan un funcionamiento seguro en todas las condiciones.

Las pruebas de rendimiento térmico abarcan pruebas de laboratorio en condiciones controladas, incluidos ciclos de corriente, mediciones de aumento de temperatura y estudios de envejecimiento a largo plazo, pruebas de campo en condiciones reales de funcionamiento para validar los cálculos teóricos, análisis de imágenes térmicas para identificar puntos calientes y patrones de distribución térmica, y pruebas de envejecimiento acelerado que simulan los efectos del estrés térmico a largo plazo. Entre los métodos de ensayo avanzados se incluyen la validación de modelos térmicos, los ensayos en cámaras ambientales en distintos rangos de temperatura y los sistemas de supervisión en tiempo real que proporcionan información continua sobre el rendimiento para garantizar el cumplimiento de las normas térmicas y la seguridad.

Protocolos de pruebas de laboratorio

Pruebas actuales de ciclismo: Pruebas sistemáticas a varios niveles de corriente para establecer las características de aumento de temperatura y las curvas de reducción de potencia.

Medición de la resistencia térmica: Medición precisa de las vías de resistencia térmica para validar los modelos y cálculos térmicos.

Estudios sobre el envejecimiento a largo plazo: Pruebas prolongadas a temperaturas elevadas para evaluar el rendimiento térmico a largo plazo y los índices de degradación.

Simulación medioambiental: Pruebas en condiciones ambientales controladas, incluida la simulación de temperatura, humedad y radiación solar.

Métodos de ensayo sobre el terreno

Supervisión de la instalación: Seguimiento exhaustivo de las instalaciones reales para validar las pruebas de laboratorio y los cálculos teóricos.

Análisis comparativo: Comparación de diferentes tipos de conectores y métodos de instalación en las mismas condiciones.

Estudios estacionales: Control a largo plazo de las variaciones estacionales para comprender el rendimiento térmico en todas las condiciones.

Validación del rendimiento: Validación sobre el terreno de los cálculos de reducción de potencia y las estrategias de gestión térmica en condiciones reales de funcionamiento.

Aplicaciones de la termografía

| Aplicación de imágenes | Información facilitada | Frecuencia de las pruebas | Requisitos de precisión |

|---|---|---|---|

| Puesta en servicio de la instalación | Perfil térmico de referencia | Configuración inicial | Precisión ±2°C |

| Mantenimiento rutinario | Identificación de puntos calientes | Trimestral/Anual | Precisión ±5°C |

| Solución de problemas | Análisis de fallos | Según sea necesario | Precisión ±1°C |

| Optimización del rendimiento | Mapa térmico del sistema | Periódico | Precisión ±3°C |

Métodos de ensayo acelerados

Ciclado térmico: Ciclos rápidos de temperatura para simular años de estrés térmico en periodos de tiempo comprimidos.

Pruebas a temperatura elevada: Pruebas a temperaturas superiores a las normales de funcionamiento para acelerar los efectos del envejecimiento.

Pruebas de estrés combinadas: Pruebas simultáneas de estrés térmico, eléctrico y mecánico para simular las condiciones del mundo real.

Análisis de fallos: Análisis detallado de fallos inducidos térmicamente para comprender los mecanismos de fallo y mejorar los diseños.

Tecnologías de medición

Matrices de termopares: Las mediciones de múltiples termopares proporcionan datos detallados sobre la distribución de la temperatura.

Termometría infrarroja: Medición de temperatura sin contacto para sistemas operativos sin interrupciones.

Cámaras termográficas: Las imágenes térmicas de alta resolución proporcionan funciones completas de cartografía térmica.

Sistemas de adquisición de datos: Sistemas automatizados de recogida y análisis de datos para estudios de seguimiento a largo plazo.

Pruebas de conformidad con las normas

Normas de ensayo IEC: Cumplimiento de las normas internacionales de ensayo del rendimiento térmico de los conectores.

Requisitos de ensayo UL: Cumple los requisitos de ensayo de UL para su aceptación en el mercado norteamericano.

Protocolos del fabricante: Siguiendo los protocolos de pruebas específicos del fabricante para el cumplimiento de la garantía.

Buenas prácticas del sector: Aplicación de las mejores prácticas del sector para una validación térmica exhaustiva.

Programas de garantía de calidad

Análisis estadístico: Análisis estadístico de los datos de las pruebas para establecer intervalos de confianza y predicciones de fiabilidad.

Sistemas de trazabilidad: Trazabilidad completa de los procedimientos de ensayo y los resultados para garantizar la calidad y la conformidad.

Programas de calibración: Calibración periódica de los equipos de ensayo para garantizar la precisión y fiabilidad de las mediciones.

Normas de documentación: Documentación exhaustiva de los procedimientos de ensayo, resultados y análisis para el cumplimiento de la normativa.

At Bepto, our thermal testing laboratory includes environmental chambers capable of -40°C to +150°C testing, high-precision thermal imaging systems, and automated data acquisition that enables comprehensive thermal validation with testing protocols that exceed industry standards by 200% to ensure absolute reliability! 🔬

Conclusión

El análisis térmico de los conectores MC4 revela relaciones críticas entre la carga actual, las condiciones ambientales y el aumento de temperatura que afectan directamente a la seguridad y fiabilidad del sistema. Comprender los mecanismos de generación de calor, los efectos ambientales y los requisitos de reducción de potencia adecuados permite una selección óptima de conectores y prácticas de instalación que evitan fallos térmicos. Las estrategias eficaces de gestión térmica, que abarcan la optimización del diseño, las mejores prácticas de instalación, los controles ambientales y la supervisión exhaustiva, garantizan un funcionamiento seguro durante toda la vida útil del sistema. La inversión en un análisis y una gestión térmicos adecuados resulta rentable gracias a la mejora de la fiabilidad del sistema, la reducción de los costes de mantenimiento y la eliminación de fallos térmicos peligrosos que pueden poner en peligro instalaciones solares completas.

Preguntas frecuentes sobre el análisis térmico del conector MC4

P: ¿Qué aumento de temperatura se considera seguro para los conectores MC4?

A: El aumento seguro de la temperatura suele limitarse a 30-50°C por encima de la temperatura ambiente, dependiendo de las especificaciones del conector y de las condiciones ambientales. La mayoría de los conectores MC4 no deben superar los 90 °C de temperatura total en funcionamiento continuo para evitar daños en el aislamiento y garantizar la fiabilidad a largo plazo.

P: ¿Cuánto debo reducir la potencia de los conectores MC4 en climas cálidos?

A: En climas cálidos con temperaturas ambiente superiores a 40°C, reduzca la potencia de los conectores MC4 en 2-3% por grado centígrado por encima de 25°C de referencia. En condiciones ambientales de 50 °C, la reducción típica es de 25-30% de la capacidad de corriente nominal para mantener temperaturas de funcionamiento seguras.

P: ¿Puede la termografía detectar problemas en los conectores MC4 antes de que fallen?

A: Sí, la termografía puede detectar problemas en desarrollo, como un aumento de la resistencia de contacto, conexiones sueltas y componentes degradados antes de que se produzca un fallo catastrófico. Las diferencias de temperatura de 10-15 °C por encima de lo normal indican problemas potenciales que requieren investigación y medidas correctivas.

P: ¿Qué causa el sobrecalentamiento de los conectores MC4 en las instalaciones solares?

A: Los conectores MC4 se sobrecalientan debido a una alta resistencia de contacto por conexiones sueltas, corrosión o contaminación, carga de corriente excesiva por encima de la capacidad nominal, mala disipación del calor en instalaciones cerradas y temperaturas ambiente elevadas por la radiación solar y las condiciones ambientales.

P: ¿Con qué frecuencia debo comprobar la temperatura de los conectores MC4?

A: Compruebe las temperaturas del conector MC4 durante la puesta en marcha inicial, trimestralmente durante el primer año de funcionamiento y, a partir de entonces, anualmente como parte del mantenimiento rutinario. Se recomienda realizar comprobaciones adicionales después de fenómenos meteorológicos extremos o cuando el rendimiento del sistema indique posibles problemas térmicos.

-

Comprender la práctica de ingeniería de la reducción de potencia, que implica el funcionamiento de un componente a un nivel inferior a su capacidad nominal máxima para aumentar la fiabilidad y la seguridad. ↩

-

Explora el concepto de pérdida dieléctrica, donde se produce calor cuando un material aislante se somete a un campo eléctrico alterno. ↩

-

Obtenga información sobre el desbordamiento térmico, un peligroso bucle de realimentación positiva en el que un aumento de la temperatura provoca un nuevo aumento de la temperatura, lo que a menudo conduce a un fallo destructivo. ↩

-

Descubra los principios del análisis de elementos finitos (AEF), un método informático para predecir cómo reacciona un producto ante fuerzas, calor y otros efectos físicos del mundo real. ↩

-

Aprenda los fundamentos de SCADA (Supervisory Control and Data Acquisition), un sistema de elementos de software y hardware que permite controlar y supervisar procesos industriales. ↩