Las conexiones MC4 defectuosas causan más del 60% de los fallos de los sistemas solares, lo que supone miles de millones en pérdida de producción de energía y crea graves riesgos de incendio que ponen en peligro vidas y propiedades. La integridad deficiente de las conexiones debida a un montaje inadecuado, a la degradación medioambiental o a componentes de calidad inferior puede provocar juntas de alta resistencia1 que generan calor peligroso, arcos eléctricos y paradas completas del sistema. Las inspecciones visuales tradicionales pasan por alto los problemas de conexión interna, dejando vulnerabilidades críticas sin detectar hasta que se producen fallos catastróficos durante los periodos de máxima producción, cuando las reparaciones son más costosas y perjudiciales.

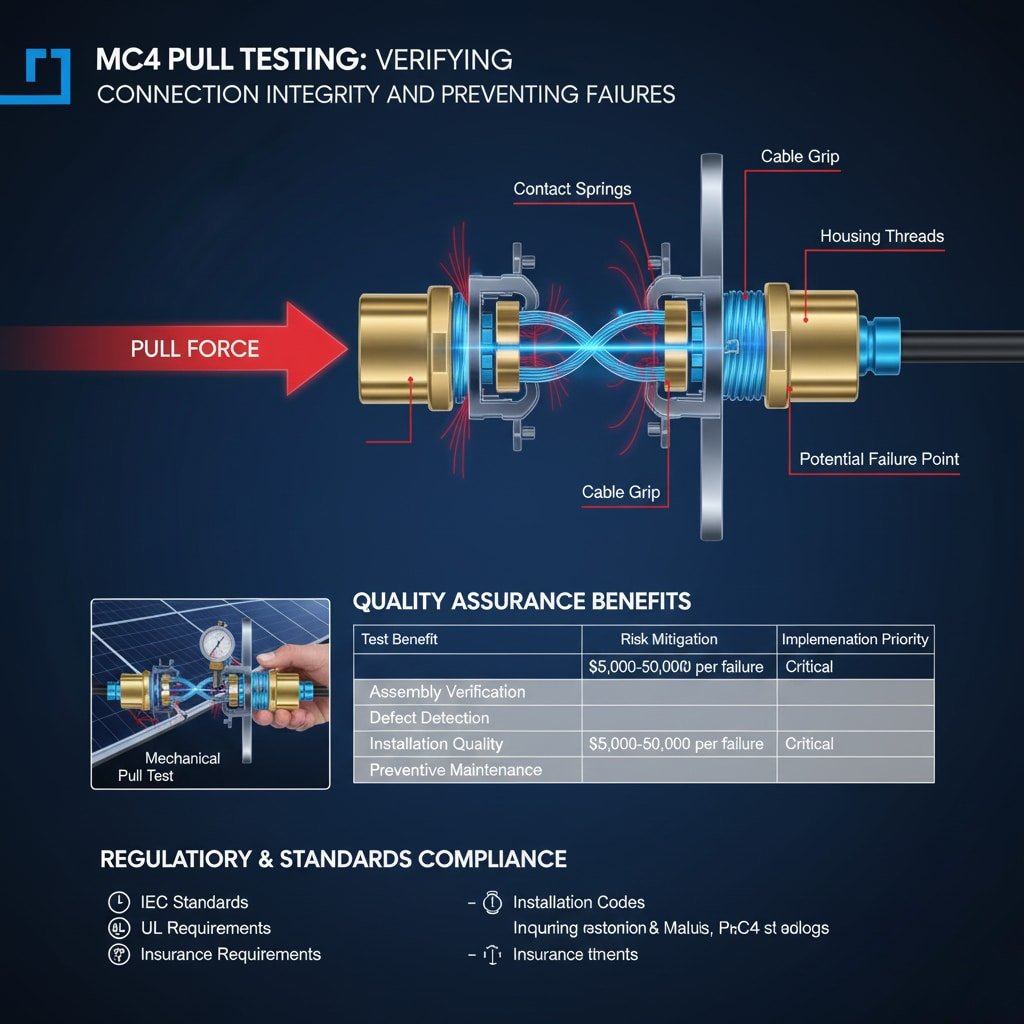

La prueba de tracción de las conexiones MC4 consiste en aplicar una fuerza mecánica controlada para verificar la integridad de la conexión y la calidad del montaje. El procedimiento estándar requiere aplicar 50 N (11,2 lbs) de fuerza axial durante 10 segundos utilizando un equipo calibrado, sin que las conexiones adecuadas muestren separación, movimiento o daños. Este ensayo no destructivo valida la resistencia mecánica, confirma el par de montaje adecuado e identifica posibles puntos de fallo antes de que causen problemas en el sistema, por lo que resulta esencial para garantizar la calidad de las instalaciones solares.

El mes pasado, recibí una llamada de emergencia de Robert Chen, director de proyecto de una instalación solar de 100 MW en Corea del Sur, en la que me informaba de pérdidas de potencia intermitentes que afectaban a 15% de sus cadenas de inversores durante los periodos de arranque matutinos. Nuestra investigación sobre el terreno reveló que una prueba de tracción inadecuada durante la instalación había permitido que 47 conexiones MC4 mal ensambladas permanecieran en servicio, creando uniones de alta resistencia que fallaron en las siguientes condiciones estrés por ciclos térmicos2. El análisis de la causa raíz demostró que saltarse las pruebas sistemáticas de tracción les había costado $180.000 en pérdidas de producción y reparaciones de emergencia, ¡un problema que podría haberse evitado con protocolos de pruebas adecuados durante la puesta en marcha! ⚡

Índice

- ¿Por qué son fundamentales los Pull Tests para la fiabilidad de las conexiones MC4?

- ¿Qué equipo y herramientas necesita para el ensayo de tracción MC4?

- ¿Cómo se preparan las conexiones MC4 para el Pull Testing?

- ¿Cuál es el procedimiento paso a paso del ensayo de tracción?

- ¿Cómo interpretar los resultados del Pull Test y tomar medidas correctoras?

- Preguntas frecuentes sobre el ensayo de tracción MC4

¿Por qué son fundamentales los Pull Tests para la fiabilidad de las conexiones MC4?

Las pruebas de tracción proporcionan el único método fiable para verificar la integridad mecánica de las conexiones MC4 sin necesidad de desmontarlas, por lo que son esenciales para evitar fallos costosos y garantizar la fiabilidad del sistema a largo plazo.

Las pruebas de tracción son fundamentales para la fiabilidad de las conexiones MC4, ya que verifican el par de montaje adecuado, detectan un acoplamiento inadecuado de los contactos, identifican componentes defectuosos, confirman la fuerza de retención del cable y validan la integridad de la conexión bajo tensión mecánica. A diferencia de las inspecciones visuales que sólo evalúan la apariencia externa, las pruebas de tracción evalúan la unión mecánica real entre los componentes del conector, revelando defectos de montaje ocultos, fallos de material o errores de instalación que podrían causar la separación de la conexión, alta resistencia o fallo completo del circuito durante el funcionamiento del sistema.

Mecanismos de fallo de conexión

Par de montaje inadecuado: Una fuerza de apriete insuficiente durante la instalación crea conexiones sueltas que pueden separarse bajo tensión mecánica, ciclos térmicos o cargas de vibración.

Fatiga de los muelles de contacto: Los ciclos térmicos repetidos o las tensiones mecánicas pueden debilitar los muelles de contacto internos, reduciendo la fuerza de contacto y aumentando la resistencia eléctrica con el tiempo.

Daños en la rosca de la carcasa: Las roscas cruzadas, el apriete excesivo o los defectos del material pueden comprometer la integridad de la rosca, permitiendo la separación de la conexión bajo cargas de funcionamiento normales.

Fallo en el agarre del cable: Una preparación incorrecta del cable, un enganche inadecuado de la empuñadura o la degradación del material de la empuñadura pueden provocar el arrancamiento del cable bajo carga de tensión.

Factores de estrés ambiental

Carga de viento: Los vientos fuertes crean cargas dinámicas en los conjuntos de cables que pueden forzar las conexiones MC4 más allá de los límites de diseño si no se fijan correctamente.

Expansión térmica: Los cambios de temperatura provocan dilataciones y contracciones de los cables que crean tensiones cíclicas en los puntos de conexión a lo largo de los ciclos diarios y estacionales.

Estrés de instalación: Un tendido de cables deficiente, una descarga de tracción inadecuada o una tensión excesiva de los cables durante la instalación pueden precargar las conexiones cerca de los límites de fallo.

Actividades de mantenimiento: Las actividades rutinarias de mantenimiento, limpieza o inspección pueden forzar inadvertidamente las conexiones si no se siguen los procedimientos de manipulación adecuados.

Ventajas de la garantía de calidad

| Prueba Beneficio | Mitigación de riesgos | Impacto en los costes | Prioridad de aplicación |

|---|---|---|---|

| Verificación del montaje | Separación de conexiones | $5.000-50.000 por fallo | Crítica |

| Detección de defectos | Fallo de un componente | $1.000-10.000 por incidente | Alta |

| Calidad de la instalación | Problemas de mano de obra | $500-5.000 por repaso | Alta |

| Mantenimiento preventivo | Control de la degradación | $100-1.000 por prueba | Medio |

Cumplimiento de la normativa

Normas CEI: Normas de la Comisión Electrotécnica Internacional3 especificar los requisitos de ensayo mecánico de los conectores fotovoltaicos, incluidos los procedimientos de ensayo de tracción.

Requisitos UL: Laboratorios Underwriters4 las normas de seguridad obligan a comprobar la integridad mecánica de los conectores utilizados en instalaciones eléctricas.

Códigos de instalación: Los códigos eléctricos nacionales suelen exigir pruebas de conexión para verificar la calidad de la instalación y garantizar el cumplimiento de las normas de seguridad.

Requisitos del seguro: Muchas pólizas de seguros exigen procedimientos de prueba documentados para validar la calidad de la instalación y mantener la validez de la cobertura.

¿Qué equipo y herramientas necesita para el ensayo de tracción MC4?

La selección adecuada del equipo garantiza unos resultados precisos y repetibles de las pruebas de tracción, al tiempo que mantiene la seguridad y la eficacia durante los procedimientos de prueba.

El equipo esencial para las pruebas de tracción MC4 incluye un dinamómetro calibrado capaz de medir 0-100N con una precisión de ±2%, dispositivos de sujeción adecuados diseñados para la geometría de los conectores MC4, equipo de seguridad que incluya protección ocular y guantes, herramientas de documentación para registrar los resultados y conectores de repuesto para sustituirlos si las pruebas revelan fallos. Los dinamómetros digitales de calidad profesional con capacidad de registro de datos proporcionan los resultados más precisos y documentados, mientras que los dinamómetros mecánicos ofrecen alternativas rentables para instalaciones más pequeñas.

Equipos de medición de fuerzas

Medidores de fuerza digitales: Los instrumentos electrónicos proporcionan mediciones precisas, registro de datos, captura de picos de fuerza y capacidades de análisis estadístico para programas de pruebas completos.

Medidores de fuerza mecánicos: Los instrumentos accionados por resorte ofrecen un funcionamiento fiable, menor coste e independencia de las pilas, lo que los hace idóneos para aplicaciones de pruebas sobre el terreno.

Células de carga: Los sensores de alta precisión conectados a sistemas de adquisición de datos proporcionan una precisión de laboratorio para aplicaciones críticas o programas de pruebas a gran escala.

Requisitos de calibración: Todos los equipos de medición de fuerza deben ser calibrados anualmente por laboratorios acreditados para mantener los estándares de precisión y trazabilidad.

Sistemas de sujeción y fijación

Puños específicos MC4: Las fijaciones diseñadas específicamente se adaptan a la geometría del conector MC4 sin dañarlo, al tiempo que proporcionan una sujeción segura para la aplicación de fuerza.

Puños universales: Las fijaciones ajustables pueden alojar varios tipos de conectores, pero pueden requerir modificaciones o adaptaciones para una compatibilidad óptima con MC4.

Abrazaderas de cable: Los sistemas de sujeción de cables seguros evitan daños durante las pruebas y garantizan que la aplicación de fuerza se produzca en la interfaz de conexión.

Escudos de seguridad: Las barreras de protección evitan las lesiones provocadas por el fallo repentino de las conexiones o la expulsión de componentes durante las pruebas de fuerza elevada.

Documentación y equipos de seguridad

Formularios de prueba: La documentación normalizada garantiza la coherencia de la recogida de datos, el cumplimiento de la normativa y la trazabilidad de la garantía de calidad.

Cámaras digitales: La documentación fotográfica de la configuración de las pruebas, los resultados y cualquier fallo proporciona valiosos registros para el análisis y la mejora.

Equipo de protección individual: Gafas de seguridad, guantes y ropa de protección protegen al personal de posibles peligros durante los procedimientos de ensayo.

Vigilancia medioambiental: La medición de la temperatura y la humedad ayuda a correlacionar los resultados de las pruebas con las condiciones ambientales que pueden afectar al rendimiento.

Trabajando con María González, responsable de calidad de un importante contratista de EPC solar de Texas, desarrollamos un programa integral de pruebas de extracción que redujo sus fallos relacionados con las conexiones en 85% en dos años. Mediante la implementación de pruebas sistemáticas con equipos debidamente calibrados y documentación exhaustiva, pasaron de tener las tasas de fallos más altas de su región a convertirse en el punto de referencia de la fiabilidad de las conexiones que ahora otros contratistas intentan emular. 🔧

¿Cómo se preparan las conexiones MC4 para el Pull Testing?

Una preparación adecuada garantiza la precisión de los resultados de las pruebas, al tiempo que evita daños en las conexiones funcionales durante el proceso de prueba.

La preparación de las conexiones MC4 para las pruebas de tracción implica la inspección visual en busca de defectos evidentes, la limpieza de las superficies de conexión para eliminar la contaminación, la verificación del correcto tendido de los cables y el alivio de tensión, la documentación de los detalles de conexión, incluidos los valores de par de apriete y la fecha de montaje, el establecimiento de una configuración de prueba segura con las medidas de seguridad adecuadas y la garantía de que las condiciones ambientales son adecuadas para las pruebas. La preparación también incluye la selección de muestras representativas para las pruebas, la preparación de conexiones de reserva para sustituirlas si se producen fallos y la coordinación de los calendarios de pruebas para minimizar la interrupción del sistema.

Procedimientos de inspección previos a las pruebas

Evaluación visual: Examine las conexiones en busca de defectos evidentes, como carcasas agrietadas, roscas dañadas, ensamblajes sueltos o contaminación ambiental antes de realizar las pruebas.

Verificación dimensional: Confirme la correcta preparación del cable, incluida la longitud de la banda, el estado del conductor y la integridad del aislamiento que podrían afectar a la calidad de la conexión.

Documentación de par: Registrar los valores de par existentes utilizando herramientas de par calibradas para establecer las condiciones de referencia y verificar el correcto montaje inicial.

Evaluación medioambiental: Evalúe las condiciones ambientales, incluida la temperatura, la humedad y los niveles de contaminación que puedan influir en los resultados de las pruebas o en el rendimiento de las conexiones.

Estrategia de selección de muestras

Muestreo aleatorio: Seleccionar muestras de ensayo al azar de la población para garantizar resultados representativos que reflejen la calidad general de la instalación.

Enfoque del camino crítico: Dar prioridad a las pruebas de las conexiones en los lugares críticos del sistema donde los fallos tendrían el mayor impacto en el rendimiento o la seguridad.

Selección basada en el riesgo: Seleccione las conexiones con mayor probabilidad de fallo en función de la exposición ambiental, la dificultad de instalación o la calidad de los componentes.

Requisitos estadísticos: Determinar el tamaño adecuado de las muestras en función del tamaño del sistema, los requisitos de calidad y los niveles de confianza aceptables para los resultados de las pruebas.

Seguridad y configuración

| Fase de preparación | Requisitos de seguridad | Impacto en la calidad | Documentación necesaria |

|---|---|---|---|

| Inspección visual | Protección ocular | Identificación de defectos | Documentación fotográfica |

| Verificación del par | Herramientas calibradas | Establecimiento de referencia | Registros de mediciones |

| Evaluación medioambiental | Control de la contaminación | Precisión de las pruebas | Registro de condiciones |

| Selección de muestras | Aislamiento del sistema | Resultados representativos | Criterios de selección |

Preparación del entorno de pruebas

Aislamiento del sistema: Garantizar el aislamiento eléctrico de los circuitos de prueba para evitar riesgos de descarga y proteger los equipos durante los procedimientos de prueba mecánica.

Autorización de acceso: Proporcione un espacio de trabajo adecuado alrededor de las conexiones de prueba para el funcionamiento seguro del equipo y el movimiento del personal durante las pruebas.

Control medioambiental: Reduzca al mínimo los factores ambientales que puedan afectar a los resultados de las pruebas, como el viento, las temperaturas extremas o la exposición a la contaminación.

Procedimientos de emergencia: Establezca procedimientos para gestionar los fallos de las pruebas, la sustitución de las conexiones y el restablecimiento del sistema para minimizar el tiempo de inactividad y los riesgos para la seguridad.

¿Cuál es el procedimiento paso a paso del ensayo de tracción?

Seguir procedimientos estandarizados garantiza resultados coherentes y precisos, al tiempo que se mantiene la seguridad y se minimiza el riesgo de daños en las conexiones funcionales.

El procedimiento de ensayo de tracción paso a paso consiste en fijar el conjunto del cable para evitar que se mueva, sujetar el medidor de fuerza a la carcasa del conector con las mordazas adecuadas, aplicar fuerza gradualmente a un ritmo de 10-20 N por segundo hasta alcanzar la carga de ensayo de 50 N, mantener la fuerza de ensayo durante 10 segundos mientras se controla si hay movimiento o fallo, liberar la fuerza gradualmente e inspeccionar la conexión para detectar daños, y documentar todos los resultados, incluidos los valores de fuerza, la duración y cualquier defecto observado. Este enfoque estandarizado garantiza resultados repetibles y proporciona datos fiables para la evaluación de la calidad y el análisis de fallos.

Configuración inicial y conexión de equipos

Paso 1: Preparación del sistema

- Verificar el aislamiento eléctrico de los circuitos de prueba

- Medidor de fuerza de posición y equipo de agarre

- Garantizar un espacio de trabajo y unas distancias de seguridad adecuados

- Documentar las condiciones ambientales y los detalles de conexión

Paso 2: Fijación de la empuñadura

- Fije bien la abrazadera del cable para evitar que se deslice

- Conecte la empuñadura del dinamómetro a la carcasa del conector MC4

- Verificar la alineación de la empuñadura para evitar la carga lateral

- Compruebe la seguridad de todas las conexiones antes de la prueba

Paso 3: Comprobación de la calibración del equipo

- Medidor de fuerza cero con empuñaduras

- Verificar la fecha de calibración y las especificaciones de precisión

- Prueba de seguridad de agarre con una ligera precarga

- Documentar los números de serie de los equipos y el estado de calibración

Aplicación y medición de fuerzas

Paso 4: Forzar protocolo de aplicación

- Aplique la fuerza gradualmente a un ritmo de 10-20N por segundo

- Monitorización continua del dinamómetro durante la aplicación

- Parada exactamente en el nivel de fuerza de prueba 50N ±2N

- Evitar cargas de choque o cambios rápidos de fuerza

Paso 5: Periodo de retención y supervisión

- Mantener una fuerza de 50N durante exactamente 10 segundos

- Supervise la conexión para detectar cualquier movimiento o separación

- Vigilar la deformación de la carcasa o daños en la rosca

- Registrar la fuerza máxima y cualquier anomalía observada

Paso 6: Liberación de la fuerza y evaluación

- Suelte la fuerza gradualmente durante 2-3 segundos

- Retire las empuñaduras con cuidado para evitar daños

- Inspeccione inmediatamente la conexión para detectar cualquier cambio

- Documentar con precisión los valores de fuerza y la duración de la prueba

Evaluación y documentación posteriores a la prueba

| Parámetro de prueba | Criterios de aceptación | Indicadores de fallo | Acción requerida |

|---|---|---|---|

| Resistencia a la fuerza | 50N durante 10 segundos | Separación o movimiento | Sustituir conexión |

| Integridad de la vivienda | No hay daños visibles | Grietas o deformaciones | Sustituir el conector |

| Condición del hilo | Sin daños en la rosca | Roscas peladas o dañadas | Sustituir componentes |

| Retención de cables | Sin movimiento del cable | Deslizamiento del cable | Volver a montar la conexión |

Requisitos de la documentación de resultados

Registro de datos de prueba: Documente los valores de fuerza, la duración de la prueba, las condiciones ambientales y cualquier anomalía observada en cada conexión probada.

Pruebas fotográficas: Capture imágenes de la configuración de la prueba, las lecturas del equipo y cualquier daño o defecto descubierto durante los procedimientos de prueba.

Determinación de Aprobado/Suspenso: Aplique los criterios de aceptación de forma coherente y documente la justificación de los casos límite o las condiciones inusuales.

Planificación de acciones correctivas: Determinar las reparaciones, sustituciones o pruebas adicionales necesarias en función de los resultados y establecer plazos de ejecución.

¿Cómo interpretar los resultados del Pull Test y tomar medidas correctoras?

La correcta interpretación de los resultados de las pruebas de tracción permite un control de calidad eficaz y evita futuros fallos de conexión mediante acciones correctivas específicas.

La interpretación de los resultados de los ensayos de tracción implica la comparación de los valores medidos con los criterios de aceptación, la identificación de los modos de fallo y las causas de origen, la evaluación de las implicaciones más amplias para la calidad del sistema y la aplicación de las medidas correctivas adecuadas, incluida la sustitución de las conexiones, la mejora de los procedimientos de montaje o la mejora de las medidas de control de calidad. El análisis de los resultados debe tener en cuenta los factores ambientales, las variables de instalación y los problemas de calidad de los componentes que puedan afectar a múltiples conexiones, permitiendo mejoras sistemáticas que eviten problemas recurrentes.

Criterios y normas de aceptación

Requisitos de fuerza: Las conexiones deben soportar una fuerza axial de 50 N durante 10 segundos sin movimiento, separación ni daños visibles para cumplir los requisitos de la norma.

Integridad de la vivienda: Durante las pruebas no deben producirse grietas, deformaciones ni daños en las roscas, lo que indica una resistencia adecuada del material y un montaje correcto.

Retención del cable: Los cables deben permanecer bien agarrados, sin deslizamientos ni movimientos, lo que confirma que la preparación del cable y el agarre son correctos.

Continuidad eléctrica: La verificación eléctrica posterior a la prueba garantiza que las pruebas mecánicas no han comprometido el rendimiento eléctrico ni la integridad de las conexiones.

Análisis modal de fallos

Separación de conexiones: La desconexión completa indica un par de montaje inadecuado, componentes defectuosos o procedimientos de instalación incorrectos que requieren una sustitución inmediata.

Movimiento parcial: Un movimiento limitado sugiere una calidad de ensamblaje marginal que puede dar lugar a futuros fallos bajo tensión operativa o exposición ambiental.

Daños en la vivienda: El agrietamiento o la deformación indican defectos del material, un par de apriete excesivo durante el montaje o combinaciones de componentes incompatibles que requieren una investigación.

Tirador de cable: El movimiento del cable indica un enganche inadecuado de la pinza, una preparación incorrecta del cable o una degradación del material de la pinza que afecta a la fiabilidad de la conexión.

Aplicación de medidas correctoras

Reparaciones inmediatas: Sustituya inmediatamente las conexiones averiadas utilizando procedimientos adecuados y componentes verificados para restablecer la integridad y seguridad del sistema.

Investigación de la causa raíz: Analizar los patrones de fallo para identificar problemas sistemáticos, incluidos los procedimientos de instalación, la calidad de los componentes o los factores medioambientales.

Mejora de los procesos: Aplicar medidas de control de calidad reforzadas, programas de formación mejorados o procedimientos de instalación revisados basados en el análisis de fallos.

Medidas preventivas: Establezca calendarios de pruebas periódicas, procedimientos de inspección mejorados y programas de sustitución proactivos para evitar futuros fallos.

Integración del sistema de calidad

| Categoría de resultados | Acción inmediata | Estrategia a largo plazo | Documentación requerida |

|---|---|---|---|

| Pase | Continuar la operación | Controlar el rendimiento | Registros de pruebas |

| Marginal | Supervisión reforzada | Sustitución preventiva | Análisis detallado |

| Falla | Sustitución inmediata | Mejora de los procesos | Investigación de fallos |

| Cuestiones sistemáticas | Sustitución de lotes | Revisión del sistema de calidad | Revisión exhaustiva |

En Bepto, hemos trabajado con cientos de instalaciones solares de todo el mundo para desarrollar programas integrales de pruebas de arranque que han evitado miles de fallos de conexión y ahorrado millones en costes de inactividad evitados. Nuestro equipo de asistencia técnica proporciona protocolos de prueba detallados, materiales de formación y asesoramiento continuo para ayudar a los clientes a alcanzar los niveles más altos de fiabilidad de conexión. Cuando elige los conectores MC4 de Bepto, no solo obtiene productos de calidad, sino también la experiencia y el soporte necesarios para garantizar que funcionen a la perfección durante toda su vida útil. 🌟

Conclusión

Las pruebas de tracción representan el método más eficaz para verificar la integridad de las conexiones MC4 y evitar costosos fallos del sistema. Siguiendo procedimientos estandarizados con el equipo, la preparación y la documentación adecuados, los profesionales de la energía solar pueden identificar posibles problemas antes de que provoquen paradas del sistema, riesgos para la seguridad o costosas reparaciones de emergencia. La inversión en programas sistemáticos de comprobación de tirones resulta rentable gracias a la mejora de la fiabilidad del sistema, la reducción de los costes de mantenimiento y la mejora de la seguridad. A medida que las instalaciones solares crecen en tamaño y complejidad, las pruebas de conexión rigurosas son cada vez más importantes para proteger estos valiosos activos energéticos y garantizar décadas de funcionamiento fiable.

Preguntas frecuentes sobre el ensayo de tracción MC4

P: ¿Cuánta fuerza debo aplicar al comprobar conectores MC4?

A: Aplique exactamente 50N (11,2 libras) de fuerza axial durante 10 segundos durante las pruebas de tracción MC4. Este nivel de fuerza estándar verifica la integridad adecuada de la conexión sin dañar las conexiones funcionales, y debe aplicarse gradualmente utilizando un equipo calibrado para obtener resultados precisos.

P: ¿Con qué frecuencia debo realizar pull tests en las conexiones MC4?

A: Realice pruebas de tracción durante la puesta en servicio inicial de la instalación, después de cualquier trabajo de mantenimiento que afecte a las conexiones y anualmente para los sistemas críticos. Los entornos sometidos a grandes esfuerzos o los sistemas con problemas de conexión previos pueden requerir pruebas más frecuentes para garantizar una fiabilidad continua.

P: ¿Qué significa que una conexión MC4 no supere una prueba de tracción?

A: Una prueba de tracción fallida indica una integridad inadecuada de la conexión que podría provocar separación, alta resistencia o fallos eléctricos durante el funcionamiento. Las conexiones defectuosas deben sustituirse inmediatamente utilizando procedimientos de montaje adecuados y componentes de calidad para evitar daños en el sistema o riesgos para la seguridad.

P: ¿Puedo reutilizar los conectores MC4 que superan las pruebas de tracción?

A: Sí, los conectores MC4 que superan las pruebas de tracción sin daños pueden continuar en servicio de forma segura. Sin embargo, las conexiones que muestren un rendimiento marginal o daños menores deben supervisarse atentamente y considerarse para una sustitución proactiva durante el siguiente ciclo de mantenimiento.

P: ¿Qué equipo necesito para realizar correctamente las pruebas de tracción MC4?

A: Necesita un dinamómetro calibrado capaz de medir 0-100N con una precisión de ±2%, dispositivos de sujeción adecuados para los conectores MC4, equipo de seguridad que incluya protección ocular y herramientas de documentación. Los dinamómetros digitales con registro de datos proporcionan los resultados más precisos y trazables para instalaciones profesionales.

-

Comprender los principios eléctricos que subyacen a las uniones de alta resistencia y por qué suponen un riesgo de incendio. ↩

-

Conozca la ciencia de los materiales que explica cómo las fluctuaciones de temperatura provocan tensiones y fatiga en los componentes. ↩

-

Explore las normas oficiales para componentes fotovoltaicos de la Comisión Electrotécnica Internacional. ↩

-

Revise los requisitos de certificación y pruebas de seguridad para componentes eléctricos de Underwriters Laboratories. ↩