Está comparando un prensaestopas de latón niquelado $15 con uno estándar de latón $6. La diferencia de precio parece significativa hasta que calculas los costes del ciclo de vida de 15 años.

Los prensaestopas de latón niquelado 300-400% ofrecen una mayor rentabilidad a lo largo de sus 15 años de vida útil gracias a una mayor resistencia a la corrosión, un mantenimiento reducido y una necesidad de sustitución nula en comparación con las alternativas estándar.

Hace poco, Hassan me contó cómo el cambio a los prensaestopas de latón niquelado ahorró a su planta petroquímica $180.000 en cinco años. ¿El secreto? Comprender la verdadera economía de la durabilidad, no sólo los costes iniciales.

Índice

- ¿Qué hace que los prensaestopas de latón niquelado duren 3 veces más que los de latón estándar?

- ¿Cómo influyen los factores ambientales en la longevidad de los prensaestopas?

- ¿Por qué es importante el proceso de niquelado para el rendimiento a largo plazo?

- ¿Cuál es la rentabilidad real de elegir latón niquelado en lugar de latón estándar?

¿Qué hace que los prensaestopas de latón niquelado duren 3 veces más que los de latón estándar?

El niquelado crea una barrera protectora que evita la corrosión, la oxidación y la degradación ambiental que destruye los componentes de latón estándar en un plazo de 5 a 7 años.

El niquelado proporciona más de 15 años de protección contra la corrosión, frente a los 5-7 años del latón estándar, al tiempo que mantiene la conductividad eléctrica y la integridad mecánica en entornos industriales adversos.

Hassan aprendió esta lección de la forma más cara. Al principio, sus instalaciones utilizaban prensaestopas de latón estándar en su planta petroquímica costera. En tres años, la corrosión del aire salino obligó a sustituir por completo más de 800 prensaestopas.

La ciencia de los materiales tras la mayor durabilidad

Composición estándar de latón (CW617N)

- 58-60% Cobre

- 39-41% Zinc

- 1-2% Plomo

- Formación de pátina natural

- Susceptible de dezincificación1

Latón niquelado Ventajas

- Capa de barrera de níquel de 10-15 micras

- Protección completa de la superficie

- Corrosión galvánica2 prevención

- Mayor resistencia al desgaste

- Compatibilidad química superior

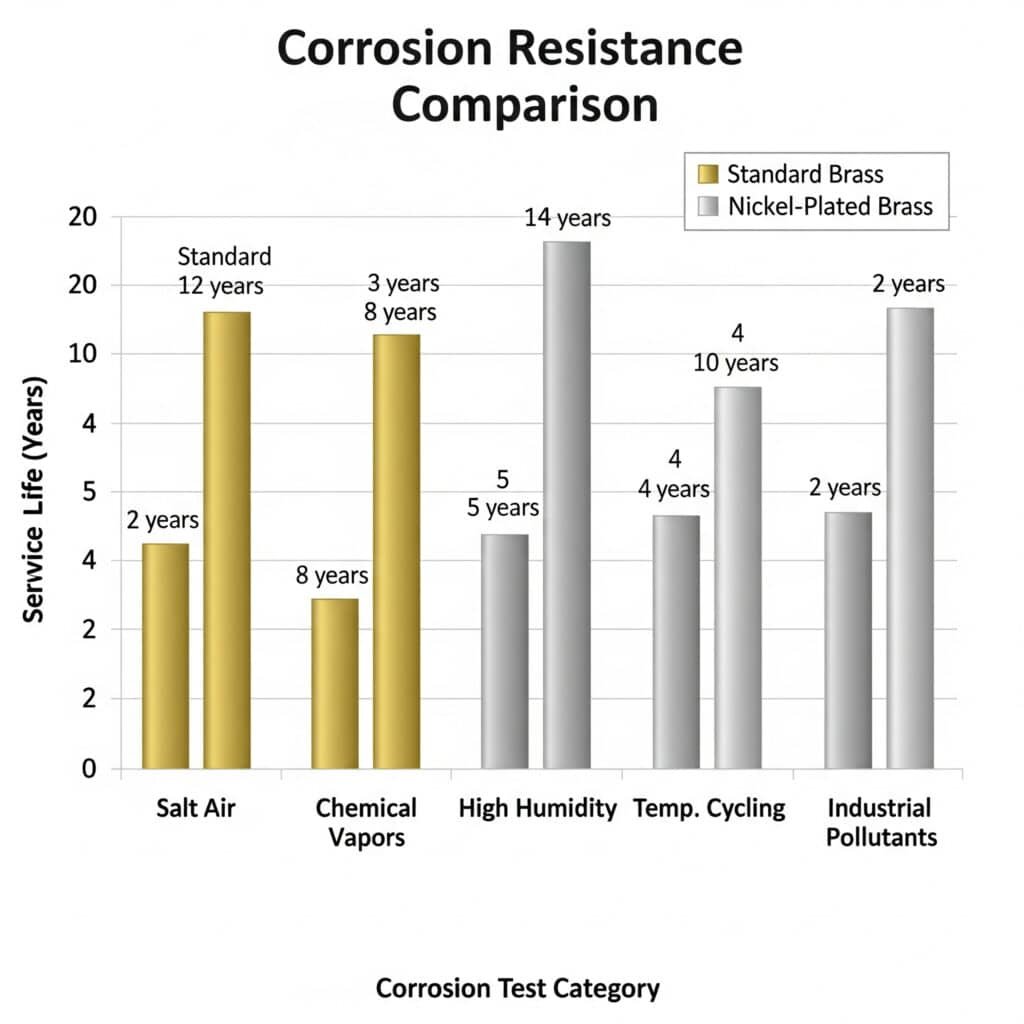

Comparación de la resistencia a la corrosión

| Factor medioambiental | Latón estándar | Latón niquelado |

|---|---|---|

| Exposición al aire salado | 2-3 años | Más de 15 años |

| Vapores químicos | 3-5 años | 12-15 años |

| Humedad elevada | 4-6 años | Más de 15 años |

| Ciclos de temperatura | 5-7 años | 12-15 años |

| Contaminantes industriales | 3-4 años | 10-15 años |

Retención de la propiedad mecánica

Degradación estándar del latón

- Desgaste de la rosca por corrosión

- Deterioro de la ranura de la junta

- Fuerza de sujeción reducida

- Mayor frecuencia de mantenimiento

Rendimiento niquelado

- Mantenimiento de la integridad de la rosca

- Rendimiento constante de la junta

- Propiedades mecánicas estables

- Mantenimiento mínimo

Pruebas de durabilidad en el mundo real

En Bepto, realizamos pruebas de envejecimiento acelerado que simulan 15 años de servicio:

Pruebas de niebla salina (ASTM B117)

- Más de 1000 horas de exposición continua

- No hay corrosión visible en las muestras niqueladas

- El latón estándar muestra una degradación significativa tras 200 horas

Ensayo de ciclos térmicos

- De -40°C a +120°C durante 500 ciclos

- El niquelado mantiene la adherencia y la protección

- El latón estándar desarrolla microfisuras y oxidación

Pruebas de inmersión química

- 30 días de exposición a productos químicos industriales

- El niquelado proporciona una protección completa

- El latón estándar presenta ataques superficiales y decoloración

Las instalaciones de Hassan cuentan ahora con prensaestopas de latón niquelado instalados desde hace ocho años sin necesidad de sustituirlos. Antes, en los mismos lugares había que sustituirlos cada 2 o 3 años con los de latón estándar.

Ventajas de instalación y mantenimiento

Rendimiento constante

- Sin degradación de la capacidad de sellado

- Conductividad eléctrica mantenida

- Requisitos de par estables

- Intervalos de mantenimiento predecibles

Requisitos de inspección reducidos

- Las inspecciones visuales siguen siendo significativas

- No es necesario planificar sustituciones frecuentes

- Programación simplificada del mantenimiento

- Menor necesidad de mano de obra cualificada

La ventaja de la durabilidad no consiste sólo en durar más, sino en mantener el máximo rendimiento durante toda la vida útil.

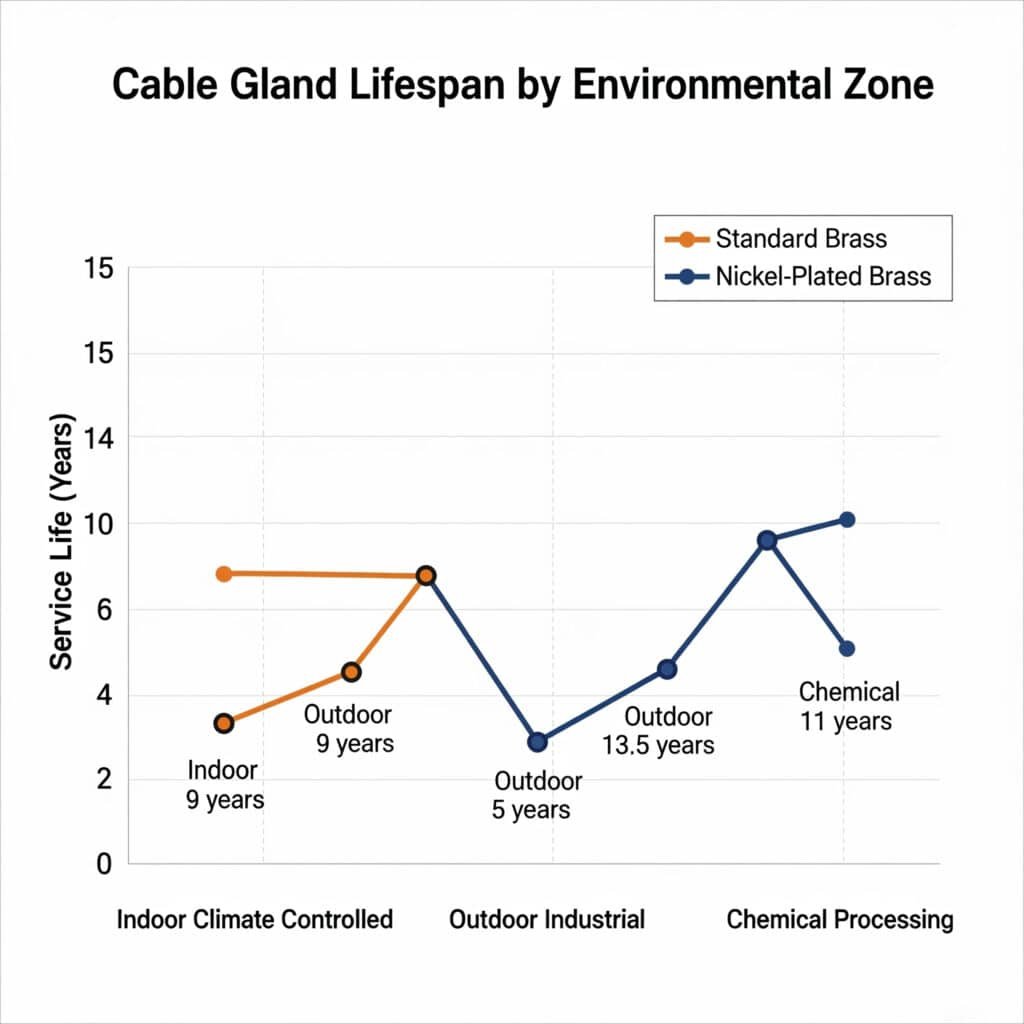

¿Cómo influyen los factores ambientales en la longevidad de los prensaestopas?

Las condiciones ambientales pueden reducir la vida útil de los prensaestopas 70-80%, pero el niquelado proporciona una protección excepcional contra los factores más dañinos.

Los entornos costeros, la exposición a productos químicos y los ciclos de temperatura pueden destruir los prensaestopas de latón estándar en 2-3 años, mientras que las versiones niqueladas mantienen su rendimiento durante 12-15 años en idénticas condiciones.

Las instalaciones de fabricación de David abarcan tres zonas medioambientales diferentes, cada una de las cuales presenta retos únicos para la durabilidad de los prensaestopas. Su experiencia ilustra a la perfección cómo influye el entorno en la longevidad.

Análisis de los retos medioambientales

Zona 1: Interior Climatizado

- Temperatura: 20-25°C constante

- Humedad: 45-55% HR

- Contaminantes: Polvo mínimo

- Vida útil estándar del latón: 8-10 años

- Niquelado Vida útil: más de 15 años

Zona 2: Industrial al aire libre

- Temperatura: de -20°C a +45°C

- Humedad: 30-95% HR

- Contaminantes: Contaminantes industriales, exposición UV

- Vida útil estándar del latón: 4-6 años

- Niquelado Vida útil: 12-15 años

Zona 3: Área de procesamiento químico

- Temperatura: 10-80°C con ciclos

- Humedad: 60-90% RH

- Contaminantes: Vapores químicos, nieblas ácidas

- Vida útil estándar del latón: 2-3 años

- Niquelado Vida útil: 10-12 años

Amenazas medioambientales específicas

Corrosión por aire salino

Las instalaciones costeras de Hassan están expuestas constantemente al aire salado. El latón estándar se desarrolla:

- Formación de pátina verde en 6 meses

- Corrosión por picaduras después de 18 meses

- Degradación de la rosca que requiere sustitución antes del tercer año

Los prensaestopas niquelados se ven:

- Sin corrosión visible después de 8 años

- Mantenimiento de la integridad de la rosca

- Aspecto y función originales

Exposición a vapores químicos

El área de procesamiento químico de David contiene:

- Vapores de amoníaco (pH 9-11)

- Compuestos de azufre

- Disolventes orgánicos

- Nieblas ácidas (pH 3-5)

Reacciones estándar de latón:

- Rápido deslustre y decoloración

- Picaduras superficiales y erosión

- Daños en la ranura de la junta

- Fallo prematuro de la junta

Protección de niquelado:

- Barrera completa contra ataques químicos

- Mantenimiento del acabado superficial

- Superficies de sellado preservadas

- Mayor vida útil de las juntas

Efectos de los ciclos de temperatura

Las instalaciones exteriores se enfrentan a oscilaciones diarias de temperatura:

- Tensión de dilatación/contracción térmica

- Formación de condensación

- Ciclos de congelación-descongelación

- Degradación UV

Impacto de la radiación UV

Los prensaestopas para exteriores están expuestos constantemente a los rayos UV:

- Degradación de la junta de polímero

- Oxidación de la superficie del metal

- Desvanecimiento del color y caleo

- Propiedades mecánicas reducidas

El niquelado proporciona:

- Reflexión y absorción de UV

- Química de superficie estable

- Protección del latón subyacente

- Aspecto cuidado

Consideraciones geográficas

Regiones costeras

- Concentración de aire salino 10-100 mg/m³

- Aceleración del índice de corrosión: 5-10x

- Recomendado: Niquelado obligatorio

Polígonos industriales

- Niveles de SO₂: 50-200 μg/m³.

- Lluvia ácida pH: 4,0-5,5

- Aceleración de la corrosión: 3-5x

- Recomendado: Niquelado preferido

Climas desérticos

- Gama de temperaturas: de -10°C a +55°C

- Intensidad UV: Extrema

- Abrasión por arena: Moderada

- Recomendado: Niquelado para mayor durabilidad

Ambientes tropicales

- Humedad: 80-95% constante

- Temperatura: 25-35°C

- Crecimiento biológico: Alto

- Recomendado: Niquelado esencial

Normas de ensayo medioambientales

Probamos nuestros prensaestopas de latón niquelado según las normas internacionales:

IEC 60068-2-52: Pruebas de niebla salina

- 96 horas de exposición continua

- 5% Solución de NaCl a 35°C

- Sin corrosión visible a 10 aumentos

ASTM G85: niebla salina modificada

- Pruebas cíclicas con periodos húmedos/secos

- Más realista que la exposición continua

- Más de 500 horas sin degradación

ISO 9227: Ensayos de corrosión

- Diversas soluciones y condiciones de ensayo

- Aerosol de sal de ácido acético (AASS)

- Niebla salina acelerada con cobre (CASS)

Los resultados muestran sistemáticamente una vida útil entre 10 y 15 veces mayor en las pruebas aceleradas, lo que se corresponde directamente con la experiencia real de Hassan y David.

¿Por qué es importante el proceso de niquelado para el rendimiento a largo plazo?

La calidad del proceso de niquelado determina directamente la durabilidad, con técnicas de electrodeposición adecuadas que proporcionan una protección de más de 15 años frente a los 3-5 años de procesos inferiores.

La galvanoplastia de alta calidad con un espesor de níquel de 10-15 micras, una preparación adecuada de la superficie y una deposición controlada proporcionan una adherencia y una protección contra la corrosión superiores en comparación con los métodos de galvanoplastia más baratos.

Hassan lo descubrió por las malas cuando sus primeros prensaestopas "niquelados" fallaron en dos años. El chapado era fino, estaba mal adherido y empezó a desprenderse en condiciones normales de servicio.

Factores de calidad del proceso de galvanoplastia

Normas de preparación de superficies

- Desengrasado con limpiadores alcalinos

- Decapado ácido para la eliminación de óxidos

- Tratamiento de activación para la adhesión

- Varias etapas de aclarado para eliminar la contaminación

Mala preparación de la superficie

- Fallo de adherencia del revestimiento

- Grosor desigual del revestimiento

- Fallo prematuro del revestimiento

- Menor protección contra la corrosión

Ventajas de una preparación adecuada de la superficie

- Excelente adherencia del revestimiento

- Distribución uniforme del revestimiento

- Máxima durabilidad

- Aspecto coherente

Especificaciones de espesor del niquelado

| Espesor del revestimiento | Vida útil | Aplicación |

|---|---|---|

| 2-5 micras | 2-3 años | Sólo decorativo |

| 5-8 micras | 3-5 años | Industria ligera |

| 8-12 micras | 8-12 años | Industrial estándar |

| 12-15 micras | Más de 15 años | Entornos hostiles |

En Bepto, utilizamos un niquelado de 12-15 micras para una máxima durabilidad. Este espesor proporciona:

- Protección de barrera completa

- Resistencia al desgaste mecánico

- Inmunidad a la corrosión a largo plazo

- Rendimiento constante durante décadas

Química del baño galvánico

Parámetros críticos

- Concentración de sulfato de níquel: 240-300 g/L

- Cloruro de níquel: 45-60 g/L

- Ácido bórico: 30-45 g/L

- Control del pH: 3,8-4,2

- Temperatura: 50-60°C

Medidas de control de calidad

- Análisis del baño diario

- Pruebas en células de casco3

- Medición del espesor

- Pruebas de adherencia

- Evaluación del aspecto

Uniformidad y cobertura del metalizado

Importancia del diseño de las estanterías

- Distribución correcta de la corriente

- Circulación completa de la solución

- Calefacción uniforme

- Marcas de contacto mínimas

Control de la densidad de corriente

- 2-6 A/dm² para una deposición óptima

- Distribución uniforme de la corriente

- Agitación adecuada

- Estabilidad térmica

Métodos de verificación de la calidad

- Medición del espesor por fluorescencia de rayos X

- Microscopía transversal

- Pruebas de curvatura por adherencia

- Validación de niebla salina

Tratamiento posterior a la galvanoplastia

Proceso de pasivación

- Revestimiento de conversión al cromato

- Mayor resistencia a la corrosión

- Mejor adherencia de la pintura

- Aspecto coherente

Inspección de calidad

- Comprobación visual

- Verificación del espesor

- Pruebas de adherencia

- Verificación dimensional

Defectos comunes de la galvanoplastia y prevención

Picaduras y porosidad

- Causa: Baño contaminado o mala preparación

- Prevención: Filtración y mantenimiento del baño

- Impacto: Inicio de corrosión localizada

Adherencia deficiente

- Causa: Preparación inadecuada de la superficie

- Prevención: Secuencia de limpieza adecuada

- Impacto: Deslaminación del revestimiento

Grosor desigual

- Causa: Mal diseño del rack o mala distribución de la corriente

- Prevención: Fijación optimizada

- Impacto: Reducción de la vida útil en zonas delgadas

Quemaduras o asperezas

- Causa: Densidad de corriente excesiva

- Prevención: Control adecuado de los parámetros

- Impacto: Mal aspecto y rendimiento

Los prensaestopas niquelados de repuesto de Hassan, de Bepto, han cumplido ya ocho años sin que se haya degradado el revestimiento. ¿Cuál es la diferencia? Un control adecuado del proceso de galvanoplastia y la verificación de la calidad en cada paso.

Verificación y pruebas

Proporcionamos documentación completa para cada lote:

- Certificados de espesor de chapado

- Resultados de las pruebas de adherencia

- Informes de ensayos de niebla salina

- Análisis de la composición química

- Registros de parámetros de proceso

Esta documentación le garantiza que recibirá un niquelado auténtico de alta calidad que le proporcionará la vida útil prometida de más de 15 años.

¿Cuál es la rentabilidad real de elegir latón niquelado en lugar de latón estándar?

Los prensaestopas de latón niquelado ofrecen un retorno de la inversión 300-400% a lo largo de su ciclo de vida gracias a la reducción de los costes de sustitución, el menor mantenimiento y la eliminación de los tiempos de inactividad.

A pesar del mayor coste inicial 150-200%, los prensaestopas de latón niquelado ofrecen un coste total de propiedad 65-75% inferior a lo largo de 15 años gracias a su mayor vida útil y a la reducción de las necesidades de mantenimiento.

Permítame que le muestre el cálculo exacto del retorno de la inversión que convenció a Hassan para cambiar toda su instalación por prensaestopas de latón niquelado.

Análisis del coste total de propiedad a 15 años

Instalación de Hassan: 1000 prensaestopas

| Factor de coste | Latón estándar | Latón niquelado |

|---|---|---|

| Compra inicial | $6,000 | $15,000 |

| Ciclos de sustitución | 4 sustituciones | 0 sustituciones |

| Costes de sustitución | $24,000 | $0 |

| Mano de obra de instalación | $8,000 | $2,000 |

| Inspecciones de mantenimiento | $15,000 | $3,000 |

| Costes de inactividad | $25,000 | $0 |

| Reparaciones de emergencia | $12,000 | $0 |

| Coste total a 15 años | $90,000 | $20,000 |

Ahorro total: $70.000 (reducción de 78%)

ROI: 467% en 15 años

Análisis anual del flujo de caja

Años 1-3: Latón estándar

- Inversión inicial: $6,000

- Primera sustitución: $6,000 + $2,000 mano de obra

- Mantenimiento: $3.000

- Total: $17,000

Años 1-3: Niquelado

- Inversión inicial: $15.000

- Mantenimiento: $600

- Total: $15,600

Punto de equilibrio: Mes 34

Desglose de los costes de mantenimiento

Requisitos de mantenimiento estándar del latón

- Inspecciones visuales mensuales: 40 horas anuales

- Inspecciones detalladas trimestrales: 20 horas anuales

- Planificación anual de sustituciones: 16 horas anuales

- Respuesta de emergencia: 24 horas al año

- Total: 100 horas anuales a $50/hora = $5.000

Latón niquelado Mantenimiento

- Inspecciones visuales trimestrales: 8 horas anuales

- Inspección anual detallada: 4 horas anuales

- No es necesario planificar la sustitución

- Respuesta de emergencia mínima: 2 horas anuales

- Total: 14 horas anuales a $50/hora = $700

Ahorro anual en mantenimiento: $4.300

Impacto del coste del tiempo de inactividad

Las instalaciones de Hassan funcionan 24 horas al día, 7 días a la semana, con una producción de $2.000/hora:

Eventos de inactividad estándar de Brass

- Sustituciones previstas: 2 horas × 4 ciclos = 8 horas

- Fallos de emergencia: 4 horas × 5 incidentes = 20 horas

- Tiempo de investigación: 1 hora × 10 incidentes = 10 horas

- Total: 38 horas × $2.000 = $76.000

Latón niquelado Tiempo de inactividad

- Mantenimiento planificado: 2 horas anuales

- Eventos de emergencia: Prácticamente cero

- Total2 horas × $2.000 = $4.000

Ahorro de tiempo de inactividad en 15 años: $72.000

Valor de mitigación del riesgo

Prestaciones del seguro

- Primas más bajas gracias a una mayor fiabilidad

- Reducción de la frecuencia de los siniestros

- Mayor historial de seguridad

- Ahorro anual: $2,000

Cumplimiento de la normativa

- El rendimiento constante reduce los fallos de inspección

- Menor riesgo de sanciones por incumplimiento

- Mejores resultados de auditoría

- Valor de mitigación del riesgo: $5.000 anuales

Retorno de la inversión en medio ambiente y sostenibilidad

Reducción de la generación de residuos

- 75% menos prensaestopas al vertedero

- Reducción de los residuos de envases

- Menor impacto ambiental del transporte

- Valor de sostenibilidad: Significativo pero no cuantificado

Conservación de recursos

- Reducción del consumo de materias primas

- Menor consumo de energía en la fabricación

- Reducción de las necesidades de transporte

- Beneficio medioambiental: Impacto positivo a largo plazo

Aumento de la productividad y la eficiencia

Productividad del equipo de mantenimiento

- 86% reducción de los trabajos relacionados con el prensaestopas

- Reasignación a actividades de mayor valor

- Mejora de la satisfacción laboral

- Valor de la productividad: $8.000 anuales

Eficiencia de la contratación

- Reducción de las actividades de aprovisionamiento

- Gestión simplificada del inventario

- Menos gastos administrativos

- Valor de eficacia: $3.000 anuales

Resumen del análisis financiero

Métricas de inversión

- Prima inicial: $9.000

- Plazo de amortización: 2,8 años

- Valor actual neto4 (7% de descuento): $45.000

- Tasa interna de rentabilidad5: 35%

- Grado de inversión: Excelente

Rentabilidad ajustada al riesgo

- Bajo riesgo técnico

- Tecnología probada

- Proveedor establecido

- Calificación del riesgo: Muy bajo

Resultados reales de Hassan tras ocho años:

- Sin necesidad de sustituir prensaestopas

- 90% reducción del tiempo de mantenimiento

- Sin interrupciones de la producción por fallos en los prensaestopas

- $58.000 en ahorros documentados hasta la fecha

El cálculo de la rentabilidad convenció inmediatamente al Director Financiero de Hassan. Como me dijo Hassan: "Las matemáticas son tan convincentes que no actualizar sería una irresponsabilidad financiera".

Conclusión

Los prensaestopas de latón niquelado ofrecen un retorno de la inversión 300-400% gracias a una vida útil de más de 15 años, un mantenimiento reducido y la eliminación de los costes de sustitución, lo que hace que la inversión inicial sea económicamente atractiva para cualquier instalación a largo plazo.

Preguntas frecuentes sobre la durabilidad de los prensaestopas de latón niquelado

P: ¿Cuánto duran realmente los prensaestopas de latón niquelado en comparación con los de latón estándar?

A: Los prensaestopas de latón niquelado suelen durar más de 15 años en entornos industriales, frente a los 5-7 años del latón estándar. En condiciones duras, como entornos costeros o químicos, la diferencia es aún mayor: 12-15 años frente a 2-3 años para el latón estándar.

P: ¿Qué espesor de niquelado es necesario para obtener la máxima durabilidad?

A: Para aplicaciones industriales que requieren una vida útil de más de 15 años, se recomienda un espesor de niquelado de 12-15 micras. Un niquelado más fino (5-8 micras) puede ser adecuado para entornos menos exigentes, pero no proporcionará la misma protección y durabilidad a largo plazo.

P: ¿Está justificado el mayor coste inicial de los prensaestopas de latón niquelado?

A: Sí, los prensaestopas de latón niquelado suelen proporcionar un retorno de la inversión de 300-400% a lo largo de su ciclo de vida, a pesar de un coste inicial de 150-200% más elevado. El coste total de propiedad es 65-75% inferior gracias a la eliminación de sustituciones, la reducción del mantenimiento y la ausencia de tiempos de inactividad por averías.

P: ¿Pueden utilizarse los prensaestopas de latón niquelado en todos los entornos en los que es adecuado el latón estándar?

A: El latón niquelado puede utilizarse en todas las aplicaciones adecuadas para el latón estándar, además de en muchos entornos difíciles en los que el latón estándar fallaría rápidamente. El niquelado proporciona una protección superior sin comprometer ninguna de las propiedades beneficiosas del latón.

P: ¿Cómo puedo verificar la calidad del niquelado de los prensaestopas?

A: El niquelado de calidad debe tener un aspecto uniforme, un grosor adecuado (verificado mediante certificados) y superar las pruebas de niebla salina. Los proveedores reputados proporcionan certificados de espesor del niquelado, resultados de las pruebas de adherencia e informes de las pruebas de niebla salina. La inspección visual debe mostrar un acabado uniforme y liso, sin picaduras ni decoloración.

-

Explore este proceso de corrosión en el que el zinc se lixivia selectivamente de las aleaciones de latón, dejando una estructura de cobre porosa y debilitada. ↩

-

Conozca este proceso electroquímico en el que un metal se corroe preferentemente al entrar en contacto con otro en presencia de un electrolito. ↩

-

Descubra cómo se utiliza la célula Hull, una unidad de galvanoplastia en miniatura, para comprobar el estado de los baños galvánicos. ↩

-

Comprender cómo se utiliza el Valor Actual Neto (VAN) en la presupuestación de capital para analizar la rentabilidad de una inversión proyectada. ↩

-

Conozca la Tasa Interna de Retorno (TIR), una métrica utilizada en el análisis financiero para estimar la rentabilidad de posibles inversiones. ↩