Los fallos en los equipos debidos a un prensaestopas de calidad inferior provocan paradas catastróficas de la producción. Una sola conexión defectuosa puede convertirse en una cascada que afecte a toda la instalación. tiempo de inactividad1 que cuestan miles por minuto.

Los prensaestopas fiables evitan 85-95% los tiempos de inactividad relacionados con las conexiones, ya que mantienen la integridad del sellado, evitan la entrada de humedad y garantizan un rendimiento eléctrico continuo en todas las condiciones de funcionamiento.

Hassan me llamó a las 2 de la madrugada del mes pasado: el panel de control principal de su refinería se había inundado debido a un fallo en el prensaestopas del cable $12, lo que había provocado una parada de la producción de $2,3 millones.

Índice

- ¿Por qué son tan caros los tiempos de inactividad en la industria moderna?

- ¿Por qué los fallos en los prensaestopas provocan paradas en todo el sistema?

- ¿Cuáles son los sectores con mayores costes de inactividad por fallos de conexión?

- ¿Qué rentabilidad ofrecen los prensaestopas fiables frente al riesgo de inactividad?

¿Por qué son tan caros los tiempos de inactividad en la industria moderna?

Las modernas instalaciones automatizadas generan una enorme exposición financiera en la que cada minuto de inactividad se traduce en importantes pérdidas de ingresos y trastornos operativos.

Los costes de las paradas industriales oscilan entre $50.000 y 500.000 por hora debido a la pérdida de producción, la ineficacia de la mano de obra, los costes de puesta en marcha y los impactos en cascada en la cadena de suministro que multiplican el coste inicial del fallo.

Anatomía de los costes de inactividad

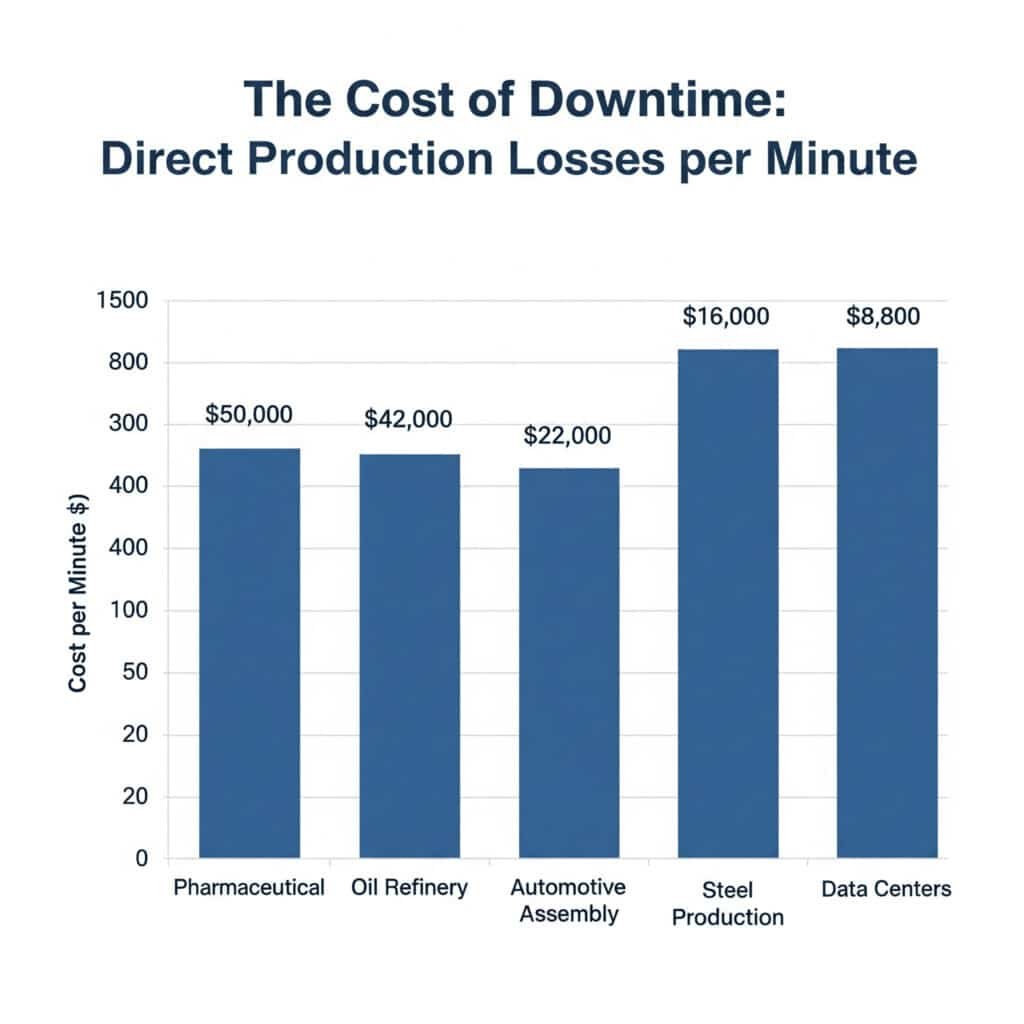

Pérdidas directas de producción

Cálculo del impacto en los ingresos:

- Montaje de automóviles: $22.000 por minuto

- Refinería de petróleo: $42.000 por minuto

- Producción de acero: $16.000 por minuto

- Farmacéutica: $50.000 por minuto

- Centros de datos: $8,800 por minuto

Multiplicación del coste laboral

Cuando la producción se detiene, los costes laborales no lo hacen:

| Departamento | Impacto del coste de inactividad | Tasa horaria típica |

|---|---|---|

| Operarios de producción | 100% aún pagado | $35-65/hora × 50 trabajadores |

| Equipos de mantenimiento | 150% (tarifas de horas extraordinarias) | $45-85/hora × 15 trabajadores |

| Supervisión de la gestión | 100% aún pagado | $75-150/hora × 10 trabajadores |

| Control de calidad | 100% aún pagado | $40-70/hora × 8 trabajadores |

Costes de puesta en marcha y recuperación

Gastos ocultos durante el reinicio:

- Costes del aumento de energía: 200-400% consumo normal durante el arranque

- Residuos materiales: Productos fuera de especificación durante la estabilización

- Estrés del equipo: Desgaste acelerado por ciclos térmicos

- Pruebas de calidad: Validación ampliada antes de la producción normal

La experiencia de aprendizaje $2,3 millones de Hassan

El desglose de los tiempos de inactividad de la refinería de Hassan ilustra la multiplicación de los costes:

Fracaso inicial:

- Prensaestopas defectuoso: coste del componente $12

- Entrada de humedad en el panel de control

- Desconexión de seguridad automática

Efecto cascada:

- Hora 1: Movilización del equipo de respuesta de emergencia ($15.000)

- Horas 2-4: Diagnóstico y adquisición de piezas ($45.000)

- Horas 5-8: Reparación y secado del sistema ($35.000)

- Horas 9-12: Puesta en marcha y estabilización ($85.000)

- Pérdida de producción: 12 horas × $180.000/hora = $2.160.000

Coste total: $2.340.000 por un fallo de un componente $12 😱

Costes de inactividad de referencia en el sector

Sectores industriales

| Industria | Coste medio por hora | Escenarios de costes máximos | Principales impulsores |

|---|---|---|---|

| Automoción | $1.3M | $2.8M | Producción justo a tiempo2 |

| Petróleo y gas | $2.1M | $5.2M | Paradas de seguridad |

| Acero | $890K | $1.8M | Interrupción del proceso térmico |

| Química | $1.6M | $3.4M | Pérdidas en el proceso de lotes |

| Procesado de alimentos | $650K | $1.2M | Deterioro y contaminación |

Sectores de servicios

| Industria | Coste medio por hora | Escenarios de costes máximos | Principales impulsores |

|---|---|---|---|

| Centros de datos | $740K | $2.1M | Sanciones SLA |

| Hospitales | $450K | $1.8M | Seguridad del paciente |

| Aeropuertos | $320K | $950K | Retrasos en los vuelos |

| Servicios financieros | $2.8M | $8.5M | Pérdidas comerciales |

El efecto multiplicador

Alteración de la cadena de suministro

El cierre de la planta automovilística de David demuestra los efectos en cascada:

- Impacto primario: $1.3M/hora de pérdida de producción

- Sanciones a los proveedores: $200K por retrasos en la entrega

- Penalizaciones de los clientes: $500K para envíos perdidos

- Costes de inventario: $150K en logística urgente

- Multiplicador total2,2 veces el coste directo del tiempo de inactividad

Reputación e impacto en los clientes

Consecuencias a largo plazo:

- Confianza de los clientes: 15-25% reducción en futuros pedidos

- Primas de seguro: 10-20% aumento de las reclamaciones de fiabilidad

- Control reglamentario: Inspecciones adicionales y costes de cumplimiento

- Moral de los empleados: El estrés y la fatiga de las horas extraordinarias afectan a la productividad

Marco de evaluación de riesgos

Análisis de probabilidad frente a análisis de impacto

Probabilidad de fallo del prensaestopas:

- Grado estándar: 2-5% tasa anual de fallos

- Grado industrial: 0,5-1,5% de fallo anual

- Calidad superior: 0,1-0,5% de fallo anual

Coste anual previsto del tiempo de inactividad:

- Grado estándar: $50K-250K pérdida esperada

- Grado industrial: $12.5K-75K pérdida esperada

- Calidad superior: $2.5K-25K de pérdida esperada

Identificación de conexiones críticas

Puntos de conexión de alto riesgo:

- Paneles de control principales: Un único punto de fallo para todo el sistema

- Sistemas de seguridad: Activadores del cierre reglamentario

- Lazos de control del proceso: Impacto directo en la producción

- Sistemas de emergencia: Consecuencias para la seguridad y el medio ambiente

¿Por qué los fallos en los prensaestopas provocan paradas en todo el sistema?

Comprender los mecanismos de fallo ayuda a identificar estrategias de prevención y a justificar la inversión en componentes fiables.

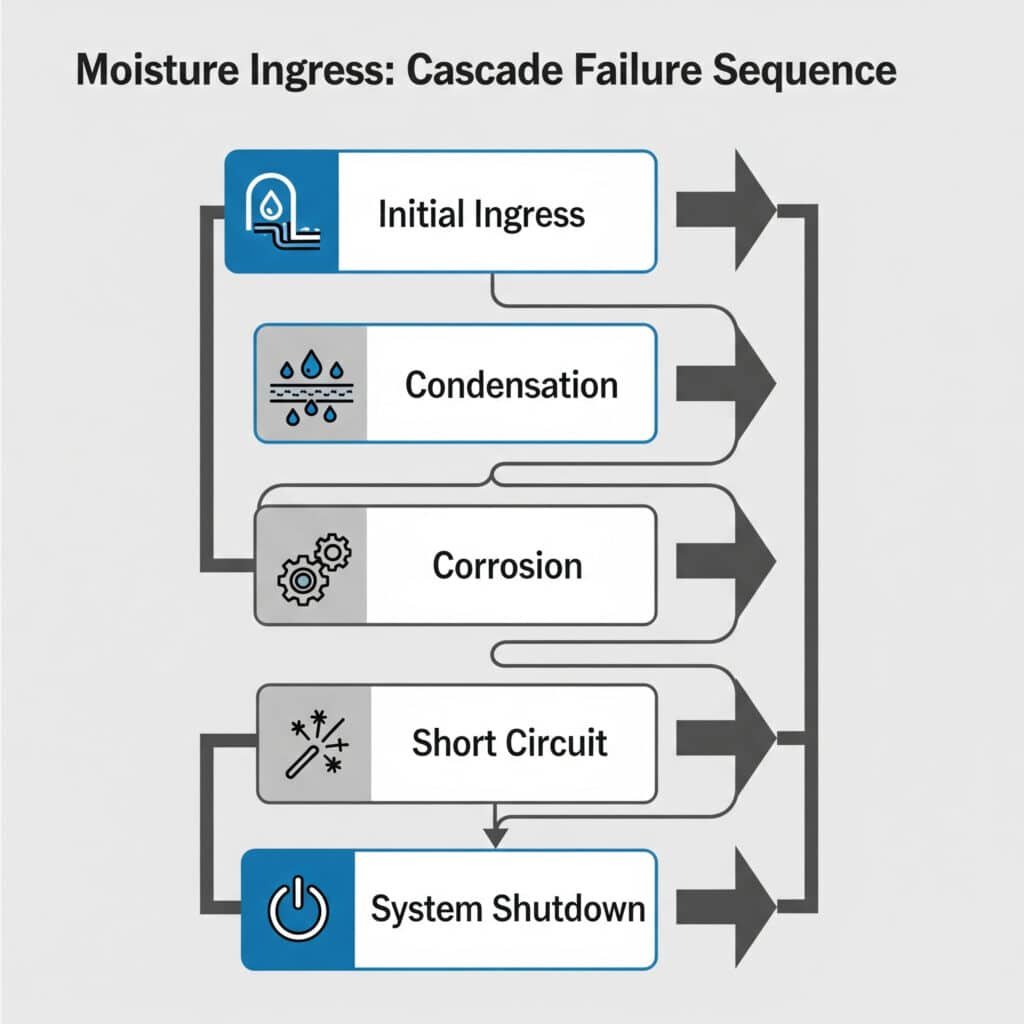

Los fallos de los prensaestopas provocan paradas por la entrada de humedad que causa cortocircuitos, la corrosión que crea interferencias en la señal y la tensión mecánica que provoca la pérdida de conexiones en sistemas de control críticos.

Mecanismos principales de fallo

Entrada de humedad: el asesino silencioso

Cómo ocurre:

- Degradación de las juntas: UV, temperatura o exposición química

- Errores de instalación: Par de apriete inadecuado o falta de juntas

- Ciclado térmico: Expansión/contracción que afloja las juntas

- Vibración: Aflojamiento gradual con el tiempo

Secuencia de fallo en cascada:

- Entrada inicial: Pequeñas cantidades de humedad entran en el recinto

- Condensación: Los cambios de temperatura crean gotas de agua

- Corrosión: Los componentes metálicos comienzan a oxidarse

- Cortocircuitos: Puentes de agua conexiones eléctricas

- Apagado del sistema: Los sistemas de seguridad activan la desconexión de protección

Análisis de fallos en el mundo real

Fallo en el panel de control de Hassan:

- Causa principal: Prensaestopas de nylon estándar con junta deteriorada

- Medio ambiente: Instalación en exteriores, ciclos de temperatura de -10°C a +45°C

- Modo de fallo: La junta se agrietó después de 18 meses, permitiendo la entrada de humedad.

- Detección: Alarma de 3 AM cuando la humedad provoca un cortocircuito en el circuito de control de 24 V.

- Impacto: Parada de emergencia de todo el tren de la refinería

Fallos por interferencias eléctricas

Proceso de degradación de la señal:

- Entrada parcial de humedad: Crea caminos conductores

- Bucles de tierra3: Conexiones eléctricas no deseadas

- Ruido de la señal: Interferencias con las señales de control

- Lecturas falsas: Los sensores proporcionan datos incorrectos

- Confusión en el sistema de control: Los sistemas automatizados toman decisiones equivocadas

Análisis modal de fallos por entorno

Entornos marinos

Factores de fallo acelerado:

- Niebla salina: Velocidad de corrosión 10 veces más rápida

- Humedad: Humedad relativa constante 80-95%

- Ciclos de temperatura: Variaciones diarias extremas

- Vibración: Acción de las olas y vibración del motor

Cronología típica del fracaso:

- Glándulas estándar: 6-12 meses

- Glándulas marinas: 3-5 años

- Prensaestopas marinos premium: 8-12 años

Procesado químico

Desafíos agresivos del entorno:

- Vapores químicos: Atacar las juntas de goma y plástico

- Temperaturas extremasRango operativo de -40°C a +150°C

- Ciclos de presión: Tensión de dilatación térmica

- Productos químicos de limpieza: Procedimientos de lavado agresivos

Experiencia de David en plantas químicas:

- Prensaestopas estándar de latón: vida media de 8 meses

- Glándulas resistentes a los productos químicos: Vida media de 4 años

- Comparación de costes: 6 veces más vida útil por 2,5 veces más precio = 2,4 veces más valor

Prevención mediante el diseño

Tecnologías avanzadas de sellado

Protección multibarrera:

- Sello primario: Junta principal con elastómero de ingeniería

- Junta secundaria: Sistema de junta tórica de seguridad

- Sistema de drenaje: Agujeros de drenaje para evacuar la humedad

- Igualación de la presión: Los respiraderos evitan el vacío

Selección de materiales para mayor fiabilidad

| Medio ambiente | Material del cuerpo | Material de la junta | Vida útil prevista |

|---|---|---|---|

| Interior estándar | Nylon PA66 | Caucho NBR | 10-15 años |

| Exterior/UV | Latón niquelado | EPDM | 15-20 años |

| Química | Inoxidable 316L | Vitón/FKM | 20-25 años |

| Marina | Inoxidable 316L | Viton + revestimiento | 15-20 años |

Impacto en la calidad de la instalación

Una instalación adecuada reduce el riesgo de avería en 80-90%:

Factores críticos de la instalación:

- Especificación de par: Siga exactamente las directrices del fabricante

- Preparación del hilo: Limpiar y lubricar las roscas

- Colocación de la junta: Asegurar un asiento adecuado

- Preparación de cables: Decapado y sellado adecuados

- Protección del medio ambiente: Considere el ángulo de entrada del cable

Vigilancia y detección precoz

Indicadores de mantenimiento predictivo

Señales de advertencia antes del fallo:

- Manchas de corrosión: Oxidación visible alrededor de las conexiones

- Conexiones sueltas: Aumento de las mediciones de resistencia

- Detección de humedad: Sensores de humedad en recintos críticos

- Control de vibraciones: Sistemas de detección de aflojamiento

Aplicación de la supervisión de Hassan

Después de su fracaso $2.3M, Hassan implementado:

- Inspecciones visuales trimestrales: $15K coste anual

- Pruebas eléctricas anuales: $25K coste anual

- Control de la humedad: Instalación del sistema $40K

- Coste total de prevención: $80K anualmente

- ROI: Evita un fallo grave = 29 veces el rendimiento de la inversión

Comparación del coste del fracaso

Análisis de fallos en un único punto

Costes críticos de fallo de conexión:

| Localización del fallo | Impacto inmediato | Tiempo de reparación | Coste total |

|---|---|---|---|

| Panel de control principal | Cierre total | 4-12 horas | $500K-6M |

| Sistema de seguridad | Cierre reglamentario | 8-24 horas | $1M-12M |

| Control de procesos | Cierre parcial | 2-6 horas | $200K-3M |

| Sistemas auxiliares | Funcionamiento degradado | 1-4 horas | $50K-800K |

Prevención Justificación de la inversión

Para la refinería de Hassan con un coste de inactividad de $180K/hora:

- Coste estándar del gollete: $12 cada uno

- Coste de la glándula superior: $85 cada uno

- Inversión adicional: $73 por conexión

- Punto de equilibrio: Evita 24 minutos de inactividad

- Prevención real2.340 minutos (un fallo grave)

- ROI: 9,750% rendimiento de la inversión en glándulas de primas

¿Cuáles son los sectores con mayores costes de inactividad por fallos de conexión?

Ciertas industrias se enfrentan a costes de inactividad desproporcionadamente altos debido a los requisitos de seguridad, la complejidad de los procesos y las exigencias de cumplimiento de la normativa.

Las industrias de procesos como la del petróleo y el gas, la farmacéutica y la de fabricación de automóviles son las que se enfrentan a los mayores costes de inactividad por fallos de conexión, que oscilan entre $500K-5M por hora debido a paradas de seguridad y requisitos normativos.

Industrias de muy alto riesgo

Procesado de petróleo y gas

Por qué los costes de inactividad son extremos:

- Requisitos de parada de seguridad: Mandatos reglamentarios para cualquier avería eléctrica

- Complejidad del proceso: Los sistemas interconectados crean fallos en cascada

- Complejidad del reinicio8-24 horas para reanudar las operaciones con seguridad

- Valor del producto: Productos de alto valor en proceso durante la parada

Análisis de la industria de Hassan:

- Refinería media: $180K-350K por hora

- Complejo petroquímico: $400K-800K por hora

- Plataforma en alta mar: $1M-2M por hora (reinicio en función de las condiciones meteorológicas)

- Instalación de GNL: $2M-5M por hora (complejidad del reinicio criogénico)

Fabricación farmacéutica

Factores de coste únicos:

- Pérdidas en el proceso de lotes: Deben desecharse lotes enteros

- Requisitos de esterilidad: Esterilización completa de las instalaciones tras la contaminación

- Validación reglamentaria: La FDA exige una amplia documentación de reinicio

- Valor del producto: Medicamentos de alto valor en proceso

Ejemplo de desglose de costes:

- Valor del lote: $2-10M por lote

- Esterilización de instalaciones: $500K-1M

- Documentación de validación: $200K-500K

- Retrasos reglamentarios2-8 semanas adicionales de comercialización

Fabricación de automóviles

Vulnerabilidad justo a tiempo:

- Integración de líneas: La escasez de un solo componente detiene toda la línea

- Sanciones a los proveedores: Penalizaciones por retraso de $50K-200K por hora

- Penalizaciones de los clientes: $500K-2M para los plazos de entrega incumplidos

- Cambio de modelo: $1M+ coste si el cierre interrumpe el cambio previsto

Áreas de aplicación de alto impacto

Sistemas de control críticos

Aplicaciones con mayores costes de fracaso:

| Tipo de sistema | Coste típico del tiempo de inactividad | Probabilidad de fallo | Riesgo anual |

|---|---|---|---|

| Parada de emergencia | $2M-8M por evento | 0.1-0.5% | $2K-40K |

| Control de procesos | $500K-3M por evento | 0.5-2% | $2.5K-60K |

| Sistemas de seguridad | $1M-5M por evento | 0.2-1% | $2K-50K |

| Distribución principal | $3M-15M por evento | 0.1-0.3% | $3K-45K |

Consecuencias medioambientales y de seguridad

Más allá de las pérdidas de producción:

- Multas medioambientales: $100K-10M para infracciones de vertido

- Infracciones de seguridad: $50K-1M Sanciones OSHA

- Responsabilidad penal: Responsabilidad personal de los ejecutivos

- Siniestros de seguros: $1M-50M de costes de limpieza medioambiental

Requisitos de fiabilidad específicos del sector

Energía nuclear

Exigencias extremas de fiabilidad:

- Clasificación de seguridad: Requisitos de clase 1E para los sistemas de seguridad

- Cualificación sísmica: Soporta condiciones sísmicas

- Resistencia a la radiación20 años de vida útil en un entorno radiactivo

- Supervisión reglamentaria: Aprobación de la NRC para todos los componentes

Nuestras soluciones nucleares:

- Construcción de acero inoxidable: 316L con tratamiento térmico especial

- Juntas resistentes a la radiación: Compuestos de etileno propileno (EPDM)

- Pruebas sísmicas: Cualificado según las normas IEEE 344

- Documentación: Trazabilidad completa de los materiales

Fabricación aeroespacial

Normas de calidad y fiabilidad:

- Certificación AS9100: Gestión de la calidad aeroespacial

- Trazabilidad de los materiales: Documentación completa de la cadena de custodia

- Pruebas medioambientalesRango operativo de -65°C a +200°C

- Resistencia a las vibraciones20G operativo, 40G supervivencia

Alimentación y farmacia

Requisitos sanitarios y reglamentarios:

- Cumplimiento de la FDA: Materiales y construcción de calidad alimentaria

- 3A normas sanitarias: Requisitos de diseño limpiables

- Cumplimiento del APPCC: Análisis de peligros y puntos de control crítico

- Protocolos de validación: Instalación y cualificación operativa

Variaciones geográficas y reglamentarias

Requisitos de la Unión Europea

Cumplimiento de la directiva ATEX:

- Clasificación de las zonas: Requisitos para atmósferas explosivas

- Marcado CE: Procedimientos de evaluación de la conformidad

- Organismo notificado: Requisitos de certificación por terceros

- Documentación técnica: Dossier de diseño completo

Normas norteamericanas

Requisitos UL y CSA:

- Lugar peligroso: Clasificaciones de clase I, II, III

- Clasificación medioambiental: Normas NEMA para armarios

- Requisitos sísmicos: Cumplimiento del código de edificación

- Protección contra el arco eléctrico: Consideraciones sobre seguridad eléctrica

Estrategias de mitigación de riesgos por sector

Petróleo y gas

La estrategia de instalaciones petroquímicas de David:

- Sistemas redundantes: Conexiones de reserva para circuitos críticos

- Componentes premium: Sólo prensaestopas antideflagrantes certificados

- Mantenimiento preventivo: Programas trimestrales de inspección

- Respuesta de emergenciaDisponibilidad 24/7 del equipo de mantenimiento

Enfoque farmacéutico

Instalación de fabricación de API de Hassan:

- Proveedores validados: Sólo proveedores de componentes registrados por la FDA

- Control de cambios: Aprobación formal de cualquier cambio en los componentes

- Documentación: Registros completos de instalación y mantenimiento

- Cualificación: IQ/OQ/PQ para todas las conexiones críticas

Enfoque automovilístico

Requisitos de la fabricación ajustada:

- Normalización: Un único proveedor para todos los prensaestopas

- Entrega "justo a tiempo: Inventario gestionado por el proveedor

- Sistemas de calidad: Conformidad con IATF 16949

- Mejora continua: Eventos Kaizen para la fiabilidad

Análisis coste-beneficio por sectores

Marco de justificación de las inversiones

Industrias de alto riesgo (petróleo y gas, farmacéutica, nuclear):

- Prima componente prima: 300-500% sobre estándar

- Valor de prevención de fallos: 10.000-50.000x coste del componente

- Cálculo del ROI2.000-10.000% retorno de la inversión

Industrias de riesgo medio (automoción, alimentación, química):

- Prima componente prima: 200-300% sobre estándar

- Valor de prevención de fallos: 1.000-5.000 veces el coste del componente

- Cálculo del ROI: 300-1,600% retorno de la inversión

Industrias estándar (fabricación general):

- Prima componente prima: 150-200% sobre estándar

- Valor de prevención de fallos: 100-500 veces el coste del componente

- Cálculo del ROI: 50-250% retorno de la inversión

Recuerda que, en las industrias de alto riesgo, la cuestión no es si puedes permitirte tener componentes fiables, sino si puedes permitirte no tenerlos 😉 .

¿Qué rentabilidad ofrecen los prensaestopas fiables frente al riesgo de inactividad?

El retorno de la inversión en prensaestopas de alta calidad es uno de los más elevados en el mantenimiento industrial, superando a menudo los 1.000% si se tiene en cuenta la prevención de los tiempos de inactividad.

Los prensaestopas de alta calidad proporcionan un retorno de la inversión de 500-5.000% al evitar tiempos de inactividad que cuestan entre 100 y 1.000 veces más que la inversión en componentes, lo que convierte a las mejoras de fiabilidad en una de las inversiones de mantenimiento más rentables.

Marco de cálculo del ROI

Fórmula básica del ROI

ROI = (Coste del tiempo de inactividad evitado - Prima de coste del componente) / Prima de coste del componente × 100

Análisis del ROI de la refinería de Hassan

Después de su fracaso $2.3M, Hassan calculó el ROI de actualizar todas las conexiones críticas:

Inversión:

- 150 puntos de conexión críticos

- Prensaestopas ATEX de primera calidad: $285 cada uno

- Prensaestopas ATEX estándar: $95 cada uno

- Inversión en primas: $28,500 coste adicional

Reducción del riesgo:

- Reducción de la probabilidad de fallo: 90% (de 2% a 0,2% anuales)

- Tiempo de inactividad evitado: 1,8% × $2,3M = $41.400 anuales

- Rentabilidad anual: ($41,400 – $2,850) / $28,500 = 135%

- Retorno de la inversión en prevención de fallos: $2,300,000 / $28,500 = 8,070%

Indicadores de rentabilidad específicos del sector

Aplicaciones de alto valor añadido

| Industria | Coste/hora de inactividad | Coste de la prima/Glándula | Retorno de la inversión en un solo fallo |

|---|---|---|---|

| Energía nuclear | $5M-15M | $500-1,500 | 3,333-10,000% |

| Refinado de petróleo | $2M-8M | $200-800 | 2,500-4,000% |

| Farmacéutica | $1M-10M | $150-600 | 1,667-6,667% |

| Automoción | $500K-3M | $100-400 | 1,250-3,000% |

Aplicaciones de valor medio

| Industria | Coste/hora de inactividad | Coste de la prima/Glándula | Retorno de la inversión en un solo fallo |

|---|---|---|---|

| Tratamiento químico | $200K-2M | $75-300 | 667-2,667% |

| Producción de acero | $150K-1M | $50-250 | 600-2,000% |

| Procesado de alimentos | $100K-800K | $40-200 | 500-2,000% |

| Centros de datos | $200K-1,5M | $60-300 | 667-2,500% |

Análisis plurianual de la rentabilidad

Estudio de caso de la planta de fabricación de David

Análisis del coste total de propiedad a 5 años:

Enfoque de grado estándar:

- Coste inicial: 200 glándulas × $45 = $9.000

- Fallos esperados: 3 eventos en 5 años

- Coste del tiempo de inactividad: 3 × $1,2M = $3,6M

- Coste de sustitución: $2.700

- Coste total a 5 años: $3.611.700

Enfoque de grado superior:

- Coste inicial: 200 glándulas × $185 = $37.000

- Fallos esperados: 0,3 eventos en 5 años

- Coste del tiempo de inactividad: 0,3 × $1,2M = $360.000

- Coste de sustitución: $555

- Coste total a 5 años: $397.555

Ahorro en 5 años: $3.214.145

Rentabilidad de la inversión en primas: 11,479% 😉

Cálculos del ROI ajustados al riesgo

Análisis ponderado de probabilidad

Simulación Monte Carlo4 para la refinería de Hassan:

Modelización de escenarios:

- En el mejor de los casos (probabilidad de 90%): Sin fallos, ROI = -100% (sólo coste)

- Lo más probable (probabilidad 9%): 1 fallo menor, ROI = 150%

- En el peor de los casos (probabilidad 1%): 1 fallo grave, ROI = 8,070%

Retorno de la inversión previsto: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Rentabilidad anual ajustada al riesgo: 4,05% rendimiento mínimo esperado

Cálculo del valor asegurado

Prima de glándulas como póliza de seguro:

- Prima" anual: $2,850 (coste de actualización amortizado)

- Valor de cobertura: $2.3M prevención de pérdidas potenciales

- Tasa de seguro efectiva: 0,12% de valor de cobertura

- Seguro comercial equivalente: 2-5% del valor de cobertura

- Ventaja de valor: 17-42 veces mejor que el seguro comercial

Análisis del plazo de amortización

Hora de alcanzar el punto de equilibrio

Cálculo de la rentabilidad por industria:

| Nivel de riesgo del sector | Prima de inversión | Valor de prevención de fallos | Periodo de amortización |

|---|---|---|---|

| Riesgo ultra alto | $500-1,500 | $5M-15M | 1-7 días |

| Alto riesgo | $200-800 | $1M-8M | 2-19 días |

| Riesgo medio | $100-400 | $500K-3M | 1-32 días |

| Riesgo estándar | $50-200 | $100K-1M | 2-80 días |

Retorno de la inversión acumulado en el tiempo

Proyección a 10 años de Hassan:

| Año | Inversión acumulada | Fallos evitados | ROI acumulado |

|---|---|---|---|

| 1 | $28,500 | 0,18 actos | 1,454% |

| 3 | $31,350 | 0,54 actos | 3,968% |

| 5 | $34,200 | 0,90 actos | 6,053% |

| 10 | $42,750 | 1,80 actos | 9,695% |

Financiación y justificación presupuestaria

Justificación de los gastos de capital

Marco de presentación de casos empresariales:

Resumen ejecutivo:

- Inversión necesaria: $X premium para componentes fiables

- Reducción de riesgos: Reducción Y% de la probabilidad de fallo

- Retorno de la inversión previsto: Z% retorno de la inversión

- Plazo de amortización: W días/meses

Impacto financiero:

- Evitar costes de inactividad: Ahorro anual cuantificado

- Valor asegurado: Coste equivalente del seguro comercial

- Mejora de la productividad: Reducción de los gastos generales de mantenimiento

- Cumplimiento de la normativa: Riesgo de sanción evitado

Análisis del arrendamiento frente a la compra

Para grandes instalaciones:

Ventajas de la compra de capital:

- Propiedad: Control total y derechos de modificación

- Amortización: Beneficios fiscales a lo largo de la vida del componente

- Coste a largo plazo: Menor coste total de propiedad

Ventajas del contrato de alquiler/servicio:

- Flujo de caja: Menor inversión inicial

- Inclusión en el servicio: Mantenimiento y sustitución incluidos

- Actualizaciones tecnológicas: Actualizaciones automáticas a diseños más recientes

Mejora continua ROI

Control del rendimiento

Indicadores clave de resultados:

- Tiempo medio entre fallos (MTBF)5: Tendencias en fiabilidad

- Coste de mantenimiento por conexión: Medición de la eficiencia

- Minutos de inactividad al año: Seguimiento de la disponibilidad

- Coste por unidad producida: Eficacia global del equipo

Resultados de la mejora continua de Hassan

Mejoras interanuales:

| Métrica | Línea de base | Año 1 | Año 3 | Mejora |

|---|---|---|---|---|

| MTBF | 18 meses | 48 meses | 84 meses | 367% |

| Coste de mantenimiento | $450/conexión | $125/conexión | $85/conexión | Reducción 81% |

| Tiempos de inactividad imprevistos | 48 horas/año | 12 horas/año | 4 horas/año | Reducción 92% |

| ROI global | N/A | 1,454% | 6,053% | Crecimiento continuo |

Valor estratégico más allá del ROI

Ventaja competitiva

La fiabilidad como elemento diferenciador:

- Confianza de los clientes: Rendimiento constante de las entregas

- Reputación del mercado: Conocida por su excelencia operativa

- Poder de fijación de precios: Precios superiores para un suministro fiable

- Oportunidades de crecimiento: Capacidad para proyectos de expansión

Valor de la gestión de riesgos

Más allá de la rentabilidad financiera:

- Cumplimiento de la normativa: Sanciones por infracción evitadas

- Protección del medio ambiente: Incidentes de vertidos evitados

- Seguridad de los trabajadores: Reducción de la exposición a accidentes

- Continuidad de las actividades: Mantenimiento de las relaciones con los clientes

Recuerde que las inversiones con mayor retorno de la inversión suelen ser las que evitan catástrofes en lugar de generar beneficios, y los prensaestopas fiables son exactamente ese tipo de inversión 😉.

Conclusión

Los prensaestopas fiables proporcionan un excepcional retorno de la inversión de 500-5.000% al evitar tiempos de inactividad que cuestan entre 100 y 1.000 veces más que la inversión en componentes.

Preguntas frecuentes sobre los costes de inactividad y la fiabilidad de los prensaestopas

P: ¿Cómo calculo el coste real del tiempo de inactividad de mis instalaciones?

A: Calcule su valor de producción por hora (ingresos anuales ÷ horas de funcionamiento), añada los costes fijos de mano de obra durante el tiempo de inactividad, incluya los costes de reinicio/residuos y tenga en cuenta las penalizaciones de los clientes. La mayoría de las instalaciones ven un impacto total de $50K-500K por hora.

P: ¿Cuál es la diferencia de fiabilidad entre los prensaestopas estándar y los premium?

A: Los prensaestopas premium reducen el índice de fallos entre 80 y 95% gracias a la mejora de los materiales, el sellado avanzado y las pruebas rigurosas. Los prensaestopas estándar suelen fallar 2-5% al año, mientras que las versiones premium fallan 0,1-0,5% al año en condiciones similares.

P: ¿Cuánto se tarda normalmente en recuperar la inversión en prensaestopas de alta calidad?

A: Los periodos de amortización oscilan entre días y meses, en función de los costes de inactividad. Los sectores de alto riesgo, como el del petróleo y el gas, recuperan la inversión en 1-30 días, mientras que la fabricación en general lo hace en 1-6 meses.

P: ¿Pueden las averías en los prensaestopas provocar cierres multimillonarios?

A: Por supuesto. Un solo prensaestopas averiado puede provocar paradas de seguridad en industrias de procesos. Hemos documentado casos que oscilan entre $500K y más de $10M en costes totales por fallos de un solo componente en refinerías, plantas químicas e instalaciones de fabricación.

P: ¿Cuál es la mejor manera de identificar qué conexiones necesitan prensaestopas premium?

A: Céntrese primero en los puntos únicos de fallo, los sistemas críticos para la seguridad y las áreas de alto coste de inactividad. Analice la ruta crítica de sus instalaciones: cualquier conexión cuyo fallo pudiera paralizar operaciones importantes justifica componentes de primera calidad con un potencial de ROI de 500%+.

-

Explore los componentes clave y las fórmulas utilizadas para calcular el coste real de las paradas imprevistas en las operaciones industriales. ↩

-

Conozca la estrategia de inventario JIT, una metodología destinada a aumentar la eficiencia y reducir los residuos mediante la recepción de mercancías sólo cuando se necesitan. ↩

-

Descubra cómo las corrientes no deseadas entre dos puntos que comparten una toma de tierra común pueden causar interferencias y ruido en los circuitos eléctricos. ↩

-

Comprender cómo se utiliza esta técnica matemática informatizada para tener en cuenta el riesgo en el análisis cuantitativo y la toma de decisiones. ↩

-

Aprenda cómo este indicador clave de rendimiento (KPI) mide el tiempo transcurrido previsto entre fallos inherentes a un sistema mecánico o electrónico durante el funcionamiento normal. ↩