¿Gestionar la seguridad eléctrica en las instalaciones industriales? Un fallo de conexión a tierra puede convertir un mantenimiento rutinario en un accidente mortal.

Una correcta conexión eléctrica y a tierra mediante prensaestopas proporciona una protección fundamental contra descargas eléctricas, daños en los equipos y riesgos de incendio: los sistemas de conexión a tierra inadecuados causan más de 200 muertes en el lugar de trabajo y miles de lesiones al año en entornos industriales.

Esta mañana, Sarah, responsable de seguridad en una planta de procesamiento químico, me llamó conmocionada tras un incidente que estuvo a punto de producirse. Un contratista recibió una fuerte descarga eléctrica al tocar un panel de control mal conectado a tierra durante un mantenimiento rutinario. La investigación reveló que unas conexiones de prensaestopas corroídas habían puesto en peligro todo el sistema de puesta a tierra. Sólo la rápida respuesta de los trabajadores cercanos evitó una muerte.

Índice

- ¿Por qué la conexión eléctrica y la toma de tierra son fundamentales para la seguridad industrial?

- ¿Cómo garantizan los prensaestopas una continuidad eléctrica adecuada?

- ¿Cuáles son los requisitos esenciales de instalación y ensayo?

- ¿Cómo mantener la integridad del sistema de puesta a tierra a largo plazo?

¿Por qué la conexión eléctrica y la toma de tierra son fundamentales para la seguridad industrial?

Comprender los principios de la conexión a tierra no es sólo un conocimiento técnico: es la base de la seguridad eléctrica que protege vidas y evita accidentes catastróficos.

Toma de tierra eléctrica1 proporciona una vía segura para que las corrientes de fallo fluyan a tierra, mientras que la conexión garantiza que todos los componentes metálicos mantengan el mismo potencial eléctrico, evitando peligrosas diferencias de tensión que pueden causar descargas, incendios o explosiones.

Principios fundamentales de seguridad

Funciones del sistema de puesta a tierra:

Trayectoria de la corriente de defecto:

Cuando falla el aislamiento eléctrico, los sistemas de puesta a tierra proporcionan una vía de baja resistencia para que la corriente de fallo fluya de forma segura a tierra, permitiendo que los dispositivos de protección actúen rápidamente y desconecten la alimentación.

Estabilización de tensión:

La conexión a tierra establece un punto de referencia (cero voltios) para los sistemas eléctricos, evitando la peligrosa acumulación de tensión en los recintos de los equipos y las estructuras metálicas.

Protección contra rayos:

Los sistemas de puesta a tierra adecuados disipan con seguridad los rayos y las sobretensiones eléctricas, protegiendo tanto a los equipos como al personal de sobretensiones peligrosas.

Disipación de la electricidad estática:

En entornos industriales, la conexión a tierra evita la acumulación de electricidad estática que podría provocar incendios, explosiones o daños en los equipos.

Distinción entre conexión y puesta a tierra

Conexión eléctrica:

- Conecta los componentes metálicos para garantizar la igualdad de potencial eléctrico

- Evita las diferencias de tensión entre superficies metálicas adyacentes

- Crea trayectorias eléctricas continuas a través de los equipos

- Elimina los riesgos de descarga por diferencias de potencial

Toma de tierra eléctrica:

- Conecta los sistemas eléctricos a tierra mediante electrodos de puesta a tierra

- Proporciona una vía de retorno de la corriente de defecto a la fuente

- Establece el punto de referencia de la tensión del sistema

- Activa el funcionamiento del dispositivo de protección

Integración crítica:

Tanto la conexión como la toma de tierra deben funcionar conjuntamente: la conexión sin toma de tierra deja los sistemas "flotando", mientras que la toma de tierra sin conexión crea diferencias de potencial entre los componentes.

Categorías de riesgos industriales

Peligro de descarga eléctrica:

Contacto directo:

- Contacto con conductores bajo tensión

- Fallo de aislamiento que deja al descubierto partes activas

- Procedimientos de trabajo inadecuados en equipos energizados

- Equipo de protección individual inadecuado

Contacto indirecto:

- Tocar recintos metálicos energizados por averías

- Potenciales de paso y contacto2 sistemas de puesta a tierra cercanos

- Diferencias de tensión entre componentes unidos

- Descarga de electricidad estática

Riesgos de arco eléctrico y explosión:

Causas del relámpago de arco:

- Fallos a tierra en sistemas mal conectados a tierra

- Faltas de fase a tierra con trayectos de alta impedancia

- Fallo del equipo debido a una conexión a tierra inadecuada

- Trabajos de mantenimiento en sistemas mal conectados a tierra

Requisitos de protección:

- Vías de puesta a tierra de baja impedancia para una rápida eliminación de fallos

- Coordinación adecuada de los dispositivos de protección

- Análisis del riesgo de arco eléctrico y etiquetado

- Requisitos de los equipos de protección individual

Consecuencias en el mundo real

Incidente en la planta química de Sarah demuestra las consecuencias potencialmente mortales de los fallos de conexión a tierra:

Condiciones iniciales:

- Centro de control de motores de 480 V con conexiones de prensaestopas corroídas

- La entrada de humedad había comprometido la continuidad de la conexión a tierra.

- La inspección visual no había detectado la corrosión interna

- No se han realizado pruebas recientes del sistema de puesta a tierra

Secuencia de fallos:

- Fallo de aislamiento del motor creado fallo de fase a tierra

- La vía de puesta a tierra de alta resistencia no podía transportar la corriente de fallo

- La caja del panel de control se energizó a 240V

- El contratista entró en contacto con una superficie energizada durante el mantenimiento

- Corriente de defecto a tierra a través del cuerpo del trabajador

Factores contribuyentes:

- Mantenimiento inadecuado del sistema de puesta a tierra

- Ausencia de pruebas e inspecciones periódicas

- Conexiones de prensaestopas corroídas

- Unión insuficiente entre las secciones del panel

Medidas preventivas aplicadas:

- Inspección y pruebas completas del sistema de puesta a tierra

- Sustitución de prensaestopas por materiales resistentes a la corrosión

- Mejora de los procedimientos y calendarios de mantenimiento

- Formación de los trabajadores sobre procedimientos de seguridad eléctrica

Requisitos reglamentarios y normativos

Requisitos de la OSHA (29 CFR 1910.304):

Normas del sistema de puesta a tierra:

- Requisitos del conductor de puesta a tierra del equipo

- Especificaciones del sistema de electrodos de puesta a tierra

- Requisitos de unión para componentes metálicos

- Obligaciones de ensayo y mantenimiento

NFPA 70 (Código Eléctrico Nacional):

Artículo 250 - Conexión a tierra3:

- Requisitos de conexión a tierra del sistema

- Especificaciones de puesta a tierra de los equipos

- Sistemas de electrodos de puesta a tierra

- Unión de componentes metálicos

Normas internacionales:

IEC 60364 - Instalaciones eléctricas:

- Clasificaciones del sistema de puesta a tierra (TN, TT, IT)

- Protección contra descargas eléctricas

- Requisitos de conexión equipotencial

- Procedimientos de instalación y ensayo

Consideraciones específicas del sector

Ubicaciones peligrosas:

- Requisitos de unión mejorados para la prevención de explosiones

- Conexión a tierra intrínsecamente segura

- Medidas de control de la electricidad estática

- Toma de tierra especial para atmósferas inflamables

Marina y Offshore:

- Integración de sistemas de protección catódica

- Problemas de corrosión en entornos de agua salada

- Protección contra el rayo para estructuras expuestas

- Sistemas de puesta a tierra de transformadores de aislamiento

Centros de datos e instalaciones informáticas:

- Toma de tierra de referencia de la señal para la protección de equipos

- Calidad de la energía y compatibilidad electromagnética

- Toma de tierra aislada para equipos sensibles

- Coordinación de dispositivos de protección contra sobretensiones

¿Cómo garantizan los prensaestopas una continuidad eléctrica adecuada?

Los prensaestopas son componentes críticos para mantener la integridad del sistema de puesta a tierra: una selección o instalación incorrectas pueden crear conexiones peligrosas de alta resistencia.

Los prensaestopas proporcionan continuidad eléctrica mediante el contacto directo de metal con metal entre la armadura del cable, el cuerpo del prensaestopas y la caja del equipo, al tiempo que mantienen el sellado ambiental y la retención mecánica del cable en todas las condiciones de funcionamiento.

Mecanismos de puesta a tierra de prensaestopas

Sistemas de cables blindados:

Armadura de alambre de acero (SWA):

- Trayectoria metálica continua de la fuente a la carga

- Abrazaderas de prensaestopas blindadas para conexión a tierra

- Los múltiples hilos de alambre crean vías de corriente redundantes

- La protección contra la corrosión mantiene la continuidad a largo plazo

Armadura de alambre de aluminio (AWA):

- Una alternativa más ligera al blindaje de acero

- Requiere prensaestopas de aluminio compatibles

- Prevención de la corrosión galvánica entre metales distintos

- Conductividad mejorada en comparación con el blindaje de acero

Sistemas de blindaje trenzado:

- Trenza metálica flexible sobre el alma del cable

- Inmunidad al ruido de alta frecuencia

- Requiere una terminación adecuada para que la conexión a tierra sea eficaz

- Prensaestopas especiales diseñados para la terminación en trenza

Métodos de conexión a tierra

Terminación de armadura directa:

Prensaestopas de compresión:

- Abrazaderas de compresión mecánica armadura al cuerpo del gollete

- El contacto metal-metal garantiza una baja resistencia

- La distribución uniforme de la presión evita los puntos calientes

- El sellado contra la intemperie mantiene la integridad de la conexión

Glándulas de tipo barrera:

- La barrera física impide el movimiento de la armadura

- Terminación consistente bajo vibración

- Mayor resistencia a la extracción

- Adecuado para aplicaciones de alta tensión

Métodos indirectos de puesta a tierra:

Conductores de tierra separados:

- Conductor de puesta a tierra del equipo (EGC) independiente

- Terminado en terminal de tierra dedicado

- Protección de reserva si falla la continuidad del blindaje

- Necesario para sistemas de cables no metálicos

Puentes de unión:

- Conexión externa entre el prensaestopas y la caja

- Proporciona una vía de conexión a tierra redundante

- Se adapta a las diferencias de dilatación térmica

- Facilita las pruebas y el mantenimiento

Selección de materiales para la puesta a tierra

Materiales conductores:

Aleaciones de latón:

- Excelente conductividad eléctrica

- Resistencia a la corrosión en la mayoría de los entornos

- Compatible con conductores de cobre y aluminio

- Disponible en formulaciones sin plomo para cumplir la directiva RoHS

Acero inoxidable:

- Resistencia superior a la corrosión

- Resistencia mecánica para entornos difíciles

- Conductividad inferior a la del latón, pero adecuada para la conexión a tierra

- Grados no magnéticos disponibles para aplicaciones especiales

Aleaciones de aluminio:

- Ligero para aplicaciones sensibles al peso

- Buena conductividad y resistencia a la corrosión

- Requiere un tratamiento adecuado de la superficie

- Compatible con armadura de cable de aluminio

Chapado y tratamientos superficiales:

Niquelado:

- Mayor protección contra la corrosión

- Mantiene la conductividad a lo largo del tiempo

- Compatible con la mayoría de materiales de cables

- Tratamiento estándar para aplicaciones marinas

Estañado:

- Evita la oxidación de los metales comunes

- Excelente soldabilidad en caso necesario

- Método de protección rentable

- Adecuado para la mayoría de los entornos industriales

Consideraciones medioambientales

Prevención de la corrosión:

Compatibilidad galvánica:

- Adaptación del material del prensaestopas a la armadura del cable

- Evitar combinaciones de metales distintos

- Utilizar arandelas de aislamiento cuando sea necesario

- Aplicación de revestimientos protectores

Protección contra la humedad:

- El sellado ambiental evita la entrada de agua

- Materiales y tratamientos resistentes a la corrosión

- Diseño adecuado de drenaje y ventilación

- Inspección y mantenimiento periódicos

Efectos de la temperatura:

Expansión térmica:

- Las diferentes velocidades de expansión pueden forzar las conexiones

- Diseño de conexión flexible que se adapta al movimiento

- Los terminales con resorte mantienen la presión de contacto

- Las pruebas de ciclos de temperatura validan el rendimiento

Aplicaciones de alta temperatura:

- Aleaciones especiales para temperaturas elevadas

- Mayor resistencia a la oxidación

- Durabilidad de los ciclos térmicos

- Compatibilidad del material de aislamiento

Requisitos de resistencia de conexión

Valores de resistencia aceptables:

Requisitos de la NFPA 70:

- Resistencia del conductor de puesta a tierra del equipo ≤ 25 ohmios

- Resistencia del puente de conexión ≤ 0,1 ohmios

- Resistencia de conexión ≤ 0,05 ohmios

- La resistencia total del trayecto permite el funcionamiento del dispositivo de protección

Normas de ensayo:

- IEEE 142 - Puesta a tierra de sistemas eléctricos industriales y comerciales

- IEEE 80 - Guía para la seguridad en la puesta a tierra de subestaciones de CA

- IEC 61936 - Instalaciones eléctricas de más de 1 kV CA

Técnicas de medición:

- Medición de resistencia de cuatro hilos4 para mayor precisión

- Pruebas de impedancia de CA para efectos de frecuencia

- Pruebas de corriente de defecto a tierra

- Mediciones de potencial táctil y de paso

En Bepto, nuestros prensaestopas están diseñados y probados para proporcionar conexiones a tierra fiables con valores de resistencia muy por debajo de los requisitos del sector, lo que garantiza la seguridad eléctrica a largo plazo y la integridad del sistema.

¿Cuáles son los requisitos esenciales de instalación y ensayo?

Una instalación y unas pruebas adecuadas son fundamentales para la eficacia del sistema de puesta a tierra: los atajos en estas áreas pueden crear peligros mortales.

Una instalación de puesta a tierra satisfactoria requiere una preparación adecuada del cable, la aplicación correcta del par de apriete, la verificación del sellado ambiental y la realización de pruebas exhaustivas con instrumentos calibrados para verificar los valores de resistencia y continuidad en todas las condiciones de funcionamiento.

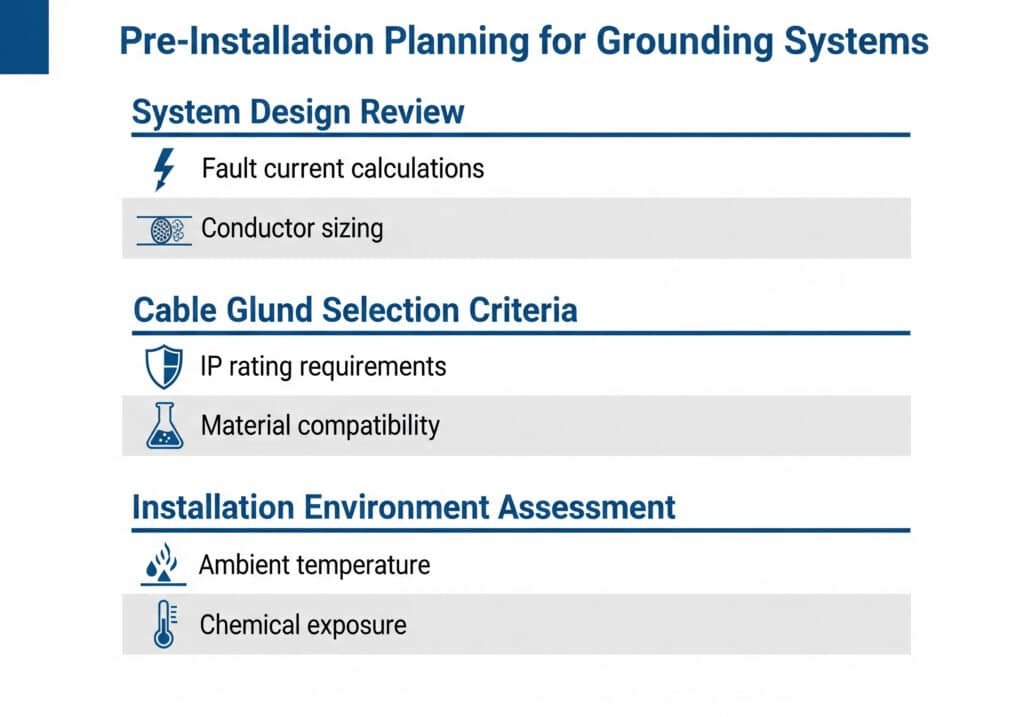

Planificación previa a la instalación

Revisión del diseño del sistema:

Análisis del sistema de puesta a tierra:

- Revisión y verificación de esquemas unifilares

- Adecuación del sistema de electrodos de puesta a tierra

- Cálculos de corriente de defecto y coordinación de dispositivos de protección

- Verificación del dimensionamiento del conductor de puesta a tierra del equipo

- Identificación de los requisitos de vinculación

Criterios de selección de prensaestopas:

- Compatibilidad del tipo de cable y de la armadura

- Condiciones ambientales y requisitos de clasificación IP

- Capacidad de carga y corriente de defecto

- Compatibilidad de materiales y resistencia a la corrosión

- Resistencia mecánica y a las vibraciones

Evaluación del entorno de la instalación:

- Rangos de temperatura ambiente y ciclos térmicos

- Condiciones de humedad, productos químicos y exposición a los rayos UV

- Factores de vibración y tensión mecánica

- Accesibilidad para mantenimiento y pruebas

- Necesidades futuras de ampliación y modificación

Procedimientos de preparación de cables

Preparación del cable blindado:

Cables con armadura de alambre de acero (SWA):

- Corte de cables: Utiliza las herramientas adecuadas para evitar daños en el blindaje

- Blindaje: Extraer la longitud precisa para el encaje del gollete

- Limpieza de armaduras: Eliminar aceites de corte y residuos

- Separación de filamentos: Garantizar el movimiento individual de los cables

- Preparación del núcleo: Pele el aislamiento a las longitudes requeridas

Cables con armadura de alambre de aluminio (AWA):

- Herramientas de corte especiales: Evitar la deformación del cordón de aluminio

- Eliminación de óxido: Superficies de aluminio limpias para un buen contacto

- Compuesto antioxidante: Aplicar para evitar futuras oxidaciones

- Manipulación suave: Evitar la rotura de los hilos de aluminio

- Instalación inmediata: Minimizar el tiempo de exposición

Cables de blindaje trenzado:

- Preparación de la trenza: Repliegue sobre la cubierta del cable

- Manguito de terminación: Utilice el conector adecuado para la trenza

- Presión de contacto: Garantizar una compresión uniforme

- Continuidad del apantallamiento: Verificar la conexión eléctrica

- Alivio de tensión: Evita que la trenza se dañe por el movimiento

Buenas prácticas de instalación

Instalación mecánica:

Requisitos de par:

- Siga al pie de la letra las especificaciones del fabricante

- Utilice llaves dinamométricas calibradas

- Aplique el par de apriete en la secuencia adecuada

- Volver a comprobar después del ciclo térmico

- Documentar todos los valores de par

Enganche del hilo:

- Mínimo 5 roscas completas para prensaestopas de acero

- Utilice un sellador de roscas adecuado para la aplicación

- Evitar el apriete excesivo que daña las roscas

- Comprobar la correcta compresión de la junta

- Verificar el sellado ambiental

Verificación de la conexión eléctrica:

Pruebas de continuidad:

- Pruebe la continuidad de la armadura del cable antes de la instalación

- Verificar la conexión entre el prensaestopas y la caja

- Comprobar la continuidad del sistema de extremo a extremo

- Prueba bajo tensión mecánica

- Documentar todas las mediciones

Medición de la resistencia:

- Utilizar la técnica de medición de cuatro hilos

- Pruebas a varios niveles de corriente

- Verificar la estabilidad a lo largo del tiempo

- Comparación con los requisitos de diseño

- Registrar los valores de referencia para futuras consultas

Procedimientos y normas de ensayo

Pruebas de aceptación inicial:

Pruebas de resistencia del aislamiento:

- Prueba entre conductores y tierra

- Aplicar las tensiones de prueba adecuadas

- Cumplen los requisitos mínimos de resistencia

- Pruebas antes y después de la instalación

- Documentar las condiciones medioambientales

Pruebas de corriente de defecto a tierra:

- Verificar el funcionamiento del dispositivo de protección

- Medir los niveles reales de corriente de defecto

- Comprobar los tiempos de compensación

- Validar los ajustes de coordinación

- Pruebas en distintas condiciones del sistema

Requisitos de las pruebas en curso:

Calendario de inspecciones periódicas:

- Inspección visual: Mensual o trimestral

- Pruebas de resistencia: Anualmente o cada dos años

- Imágenes térmicas: Anualmente para sistemas críticos

- Integridad mecánica: Durante las paradas de mantenimiento

- Revisión de la documentación: Continua

Requisitos de los equipos de prueba:

Instrumentos calibrados:

- Multímetros digitales con precisión de 0,1%

- Microohmímetros para mediciones de baja resistencia

- Comprobadores de resistencia de aislamiento (meggers)

- Equipo de inyección de corriente de defecto a tierra

- Cámaras termográficas

Errores comunes de instalación

Por mi experiencia ayudando a Sarah y a otros responsables de seguridad a investigar fallos de conexión a tierra, estos errores de instalación son los que causan más problemas:

Preparación inadecuada del cable:

- Longitud de blindaje insuficiente

- Hebras de armadura dañadas durante la preparación

- Superficies de conexión contaminadas

- Preparación inadecuada del conductor del núcleo

- Falta de tratamientos antioxidantes

Procedimientos de instalación incorrectos:

- Valores o secuencias de par incorrectos

- Roscado inadecuado

- Juntas o retenes dañados

- Combinaciones de materiales mixtos

- Mala calidad de mano de obra

Probando atajos:

- Omisión de la prueba de continuidad

- Mediciones de resistencia inadecuadas

- Falta documentación

- Equipos de ensayo no calibrados

- Procedimientos de prueba incompletos

Requisitos de documentación

Registros de instalación:

Documentación necesaria:

- Fichas técnicas de prensaestopas

- Cumplimiento del procedimiento de instalación

- Registros de valores de par

- Resultados de las pruebas y mediciones

- Certificados de materiales y trazabilidad

- Registros de cualificación de los trabajadores

Documentación de las pruebas:

Contenido del informe de pruebas:

- Certificados de calibración de equipos de ensayo

- Condiciones ambientales durante las pruebas

- Datos de medición completos

- Criterios de aprobado/no aprobado y resultados

- Medidas correctoras adoptadas

- Firmas y fechas del inspector

Registros de mantenimiento:

Documentación en curso:

- Resultados de las inspecciones periódicas

- Tendencias en la medición de la resistencia

- Acciones de mantenimiento correctivo

- Registros de sustitución de componentes

- Documentación sobre la modificación del sistema

Procedimientos de garantía de calidad

Verificación de la instalación:

Inspección multipunto:

- Verificación del material con respecto a las especificaciones

- Comprobación del cumplimiento del procedimiento de instalación

- Evaluación de la calidad de la mano de obra

- Verificación del procedimiento de ensayo

- Revisión de la integridad de la documentación

Verificación independiente:

- Inspección por terceros de los sistemas críticos

- Revisión inter pares de los resultados de las pruebas

- Aprobación supervisora del trabajo

- Pruebas de aceptación del cliente

- Preparación para la inspección reglamentaria

En Bepto, proporcionamos un completo soporte de instalación que incluye procedimientos detallados, programas de formación y asistencia técnica para garantizar la correcta instalación del sistema de puesta a tierra y su fiabilidad a largo plazo.

¿Cómo mantener la integridad del sistema de puesta a tierra a largo plazo?

Los sistemas de puesta a tierra se degradan con el tiempo sin un mantenimiento adecuado: lo que empieza siendo una instalación segura puede convertirse en un peligro mortal.

Un mantenimiento eficaz de la puesta a tierra requiere inspecciones visuales regulares, pruebas periódicas de resistencia, supervisión ambiental y sustitución proactiva de los componentes degradados antes de que comprometan la seguridad y fiabilidad del sistema.

Mecanismos de degradación y señales de alerta

Fallos relacionados con la corrosión:

- Se produce entre metales distintos en presencia de electrolito.

- Crea conexiones de alta resistencia a lo largo del tiempo

- A menudo ocultos en el interior de prensaestopas y conexiones

- Se acelera con la humedad, la sal y la exposición a productos químicos

- La prevención requiere compatibilidad de materiales y revestimientos protectores

Corrosión medioambiental:

- Oxidación general de componentes metálicos

- Corrosión por picaduras en ambientes clorados

- Agrietamiento por corrosión bajo tensión bajo carga mecánica

- Corrosión por influencia microbiológica (MIC)

- Degradación UV de los revestimientos protectores

Señales visuales de advertencia:

- Decoloración o manchas alrededor de las conexiones

- Depósitos blancos, verdes o de color óxido

- Recubrimientos protectores agrietados o dañados

- Herrajes sueltos o dañados

- Evidencia de entrada de humedad

Degradación mecánica:

Efectos del ciclo térmico:

- Conexiones de tensión de dilatación y contracción

- Afloja las conexiones roscadas con el tiempo

- Causa grietas por fatiga en los materiales

- Degrada los materiales de juntas y sellos

- Crea conexiones intermitentes de alta resistencia

Vibración y movimiento:

- Afloja las conexiones mecánicas

- Provoca corrosión por rozamiento en las superficies de contacto

- Rompe los hilos de la armadura del cable

- Daña los componentes internos del prensaestopas

- Crea puntos de concentración de tensiones

Procedimientos de inspección y frecuencia

Protocolos de inspección visual:

Inspecciones mensuales:

- Compruebe si hay corrosión o daños evidentes

- Verificar la integridad del sellado ambiental

- Compruebe si hay herrajes o conexiones sueltos

- Compruebe que el soporte del cable y el alivio de tensión son adecuados

- Documentar cualquier cambio con respecto a inspecciones anteriores

Inspecciones trimestrales detalladas:

- Retire las cubiertas para inspeccionar los componentes internos

- Comprobar el par de apriete de las conexiones accesibles

- Verifique las conexiones correctas del conductor de puesta a tierra

- Inspeccionar el estado de la armadura del cable

- Comprobar la eficacia del sellado ambiental

Inspecciones exhaustivas anuales:

- Revisión completa de la documentación del sistema

- Imágenes térmicas de todas las conexiones

- Mediciones detalladas de la resistencia

- Pruebas de integridad mecánica

- Evaluación del estado medioambiental

Programas de ensayo y medición

Requisitos de las pruebas de resistencia:

Frecuencia de prueba:

- Sistemas críticos de seguridad: Semestralmente

- Equipos industriales generales: Anualmente

- Aplicaciones no críticas: Cada 2-3 años

- Después de cualquier modificación del sistema: Inmediatamente

- Tras acontecimientos medioambientales: Según sea necesario

Técnicas de medición:

Pruebas de resistencia de cuatro hilos:

- Elimina los errores de resistencia de los cables de prueba

- Proporciona mediciones precisas de baja resistencia

- Necesario para valores de resistencia inferiores a 1 ohm

- Utiliza conexiones de corriente y tensión separadas

- Instrumentos calibrados, esenciales para la precisión

Pruebas de corriente de defecto a tierra:

- Verifica el funcionamiento del dispositivo de protección

- Comprueba los recorridos reales de la corriente de defecto

- Valida los supuestos de diseño del sistema

- Identifica las conexiones de alta impedancia

- Garantiza la eficacia de la protección de los trabajadores

Tendencias y análisis:

Gestión de datos:

- Mantener el historial de mediciones de resistencia

- Seguir las tendencias a lo largo del tiempo

- Identifique a tiempo las conexiones degradadas

- Comparación con los criterios de aceptación

- Planificar las actividades de mantenimiento preventivo

Mantenimiento predictivo:

- Establecer mediciones de referencia

- Establecer umbrales de alerta para los cambios

- Programar el mantenimiento antes de que se produzcan averías

- Optimizar las frecuencias de inspección

- Reduzca los tiempos de inactividad imprevistos

Estrategias de mantenimiento preventivo

Programas de sustitución de componentes:

Sustitución programada:

- Sustituir juntas y retenes periódicamente

- Actualizar los prensaestopas con diseños mejorados

- Actualización a materiales resistentes a la corrosión

- Sustituya los cables y conexiones obsoletos

- Modernizar los sistemas de protección

Sustitución basada en la condición:

- Sustituir cuando la resistencia supere los límites

- Cambiar los componentes que presenten corrosión

- Actualización tras los daños medioambientales

- Actualizar los siguientes cambios de código

- Sustituir equipos obsoletos

Protección del medio ambiente:

Prevención de la corrosión:

- Aplicar revestimientos protectores con regularidad

- Utilizar inhibidores de corrosión cuando proceda

- Mejorar el drenaje y la ventilación

- Control de la humedad y la temperatura

- Eliminar las parejas galvánicas

Control de la humedad:

- Mantener el sellado ambiental

- Mejorar el diseño del recinto

- Añadir sistemas de drenaje

- Utilizar desecantes cuando proceda

- Controlar los niveles de humedad

Documentación y registros de mantenimiento

Requisitos de mantenimiento de registros:

Registros de inspección:

- Fecha, hora e identificación del inspector

- Condiciones ambientales durante la inspección

- Conclusiones y observaciones detalladas

- Documentación fotográfica de las condiciones

- Medidas correctoras adoptadas o recomendadas

Resultados de las pruebas:

- Identificación de instrumentos calibrados

- Datos de medición completos

- Condiciones y procedimientos de ensayo

- Comparación con los criterios de aceptación

- Análisis de tendencias y recomendaciones

Actividades de mantenimiento:

- Trabajo realizado y materiales utilizados

- Cualificación y formación del personal

- Control de calidad y verificación

- Seguimiento de costes y gestión presupuestaria

- Información sobre la garantía

Respuesta a emergencias e investigación de fallos

Procedimientos de respuesta a incidentes:

Acciones inmediatas:

- Garantizar ante todo la seguridad del personal

- Desenergice los sistemas afectados si es seguro

- Aislar las zonas dañadas

- Documentar la escena del incidente

- Notificar a las autoridades competentes

Proceso de investigación:

- Conservar las pruebas para su análisis

- Realizar un análisis de las causas profundas

- Revisar los registros de mantenimiento

- Entrevistar al personal implicado

- Identificar los factores contribuyentes

Acciones correctivas:

- Reparar los peligros inmediatos para la seguridad

- Aplicar medidas provisionales de protección

- Desarrollar soluciones permanentes

- Actualizar los procedimientos y la formación

- Evitar la recurrencia mediante cambios en el diseño

Requisitos de formación y competencia

Cualificaciones del personal:

Trabajadores del sector eléctrico:

- Formación en seguridad eléctrica NFPA 70E

- Concienciación sobre el peligro del arco eléctrico

- Procedimientos de bloqueo y etiquetado

- Uso de equipos de protección individual

- Procedimientos de intervención en caso de emergencia

Técnicos de mantenimiento:

- Principios del sistema de puesta a tierra

- Funcionamiento del equipo de pruebas

- Procedimientos de instalación

- Técnicas de resolución de problemas

- Requisitos de documentación

Responsables de seguridad:

- Cumplimiento de la normativa

- Identificación y evaluación de riesgos

- Técnicas de investigación de incidentes

- Desarrollo de programas de formación

- Procedimientos de auditoría e inspección

Análisis coste-beneficio de los programas de mantenimiento

Programa de mantenimiento de plantas de Sarah:

Inversión anual en mantenimiento:

- Mano de obra de inspección: $15.000

- Equipos de ensayo y calibración: $8,000

- Sustitución preventiva de componentes: $12.000

- Formación y certificación: $5.000

- Coste total anual: $40.000

Costes evitados:

- Accidentes eléctricos evitados: $500.000+ potenciales

- Daños evitados en los equipos: $100.000 anuales

- Reducción de los tiempos de inactividad imprevistos: $200.000 anuales

- Primas de seguro más bajas: $25.000 anuales

- Costes totales evitados: $825.000+ anuales

ROI: 1,960%

Reducción de riesgos: 95% menos incidentes eléctricos

Conclusión

La correcta conexión eléctrica y a tierra a través de los prensaestopas es esencial para la seguridad industrial: los programas sistemáticos de mantenimiento y pruebas protegen vidas a la vez que ofrecen una rentabilidad económica excepcional gracias a la prevención de accidentes y la protección de los equipos.

Preguntas frecuentes sobre la conexión eléctrica y la toma de tierra con prensaestopas

P: ¿Cuál es la diferencia entre conexión y puesta a tierra en las aplicaciones de prensaestopas?

R: La unión conecta los componentes metálicos (como la armadura del cable a través del prensaestopas a la carcasa) para garantizar la igualdad de potencial eléctrico, mientras que la conexión a tierra conecta todo el sistema a tierra. Ambas son necesarias: la conexión evita las diferencias de tensión entre los componentes, mientras que la toma de tierra proporciona una vía para la corriente de defecto.

P: ¿Con qué frecuencia debo comprobar la resistencia del sistema de puesta a tierra?

R: Los sistemas de seguridad críticos deben comprobarse semestralmente, los equipos industriales generales anualmente y las aplicaciones no críticas cada 2-3 años. Realice siempre las pruebas inmediatamente después de cualquier modificación del sistema o evento ambiental que pueda afectar a la integridad de la puesta a tierra.

P: ¿Qué valores de resistencia indican un problema de conexión a tierra?

R: La resistencia del conductor de puesta a tierra del equipo debe ser ≤25 ohmios, la resistencia del puente de conexión ≤0,1 ohmios y la resistencia de la conexión ≤0,05 ohmios. Y lo que es más importante, la resistencia debe permanecer estable a lo largo del tiempo: las tendencias al alza indican problemas en desarrollo que requieren investigación.

P: ¿Puedo utilizar prensaestopas de aluminio con cables blindados de acero?

R: Esto crea un riesgo de corrosión galvánica debido a metales distintos. Utilice prensaestopas de acero o acero inoxidable con armadura de alambre de acero, o prensaestopas de aluminio con armadura de alambre de aluminio. Si la mezcla es inevitable, utilice medidas adecuadas de aislamiento y protección contra la corrosión.

P: ¿Qué debo hacer si detecto una resistencia elevada en una conexión de prensaestopas?

R: En primer lugar, garantice la seguridad del personal desconectando la tensión si es posible. A continuación, investigue la causa: a menudo corrosión, conexiones sueltas o componentes dañados. Limpie y vuelva a apretar las conexiones si es seguro, o sustituya el prensaestopas si detecta daños. Tras las reparaciones, vuelva a realizar las pruebas y documente las medidas correctoras.

-

Repase los principios fundamentales de seguridad eléctrica y conexión a tierra de sistemas de la OSHA. ↩

-

Aprenda cómo pueden producirse peligrosos gradientes de tensión en el suelo durante una avería eléctrica. ↩

-

Explora los requisitos específicos para la conexión a tierra y la conexión a tierra que se detallan en el Código Eléctrico Nacional. ↩

-

Descubra por qué el método de cuatro hilos (Kelvin) proporciona mediciones de baja resistencia de gran precisión. ↩

-

Comprender el proceso electroquímico que provoca la corrosión acelerada entre metales distintos. ↩