Las explosiones de polvo matan a más de 100 trabajadores al año en todo el mundo. La selección adecuada de prensaestopas para atmósferas de polvo explosivo puede evitar estas tragedias y proteger sus instalaciones de daños devastadores.

La selección de prensaestopas para atmósferas de polvo explosivo requiere Certificación ATEX1 para las zonas apropiadas (20, 21, 22), los grados de protección de entrada adecuados (IP6X mínimo), la compatibilidad de la clase de temperatura, las consideraciones de temperatura de ignición del polvo y el cumplimiento de la norma EN 60079-31 para los requisitos de carcasas estancas al polvo.

El mes pasado, Hassan me llamó urgentemente desde su planta de procesamiento de grano. Habían estado a punto de sufrir un incidente en el que el polvo acumulado alrededor de unos prensaestopas mal clasificados había creado una posible fuente de ignición. La investigación reveló que los prensaestopas existentes no tenían certificación ATEX para atmósferas de polvo. Este incidente me recordó por qué una selección adecuada es literalmente una cuestión de vida o muerte.

Índice

- ¿Cuáles son los requisitos esenciales de los prensaestopas en las zonas de explosión de polvo?

- ¿Cómo determinar la categoría y la clasificación de zona ATEX correctas?

- ¿Cuáles son las principales especificaciones técnicas de los prensaestopas estancos al polvo?

- ¿Cómo seleccionar prensaestopas para distintos tipos de polvo combustible?

¿Cuáles son los requisitos esenciales de los prensaestopas en las zonas de explosión de polvo?

Los prensaestopas en atmósferas de polvo potencialmente explosivas deben cumplir estrictos requisitos ATEX que van más allá de las aplicaciones industriales estándar. Comprender estos requisitos evita fallos catastróficos.

Los requisitos esenciales incluyen la certificación ATEX según la Directiva 2014/34/UE, el cumplimiento de EN 60079-312 para las carcasas estancas al polvo, la categoría de equipo adecuada (1D, 2D, 3D), la compatibilidad de la clase de temperatura con las temperaturas de ignición del polvo y el grado de protección de entrada adecuado (IP6X como mínimo) para evitar la acumulación de polvo.

Requisitos de la Directiva ATEX

Categorías de equipos para atmósferas polvorientas:

- Categoría 1D: Zona 20 - Nivel de protección muy alto

- Categoría 2D: Zona 21 - Alto nivel de protección

- Categoría 3D: Zona 22 - Nivel de protección normal

Requisitos esenciales de seguridad:

- Prevención de fuentes de ignición

- Limitación de las temperaturas superficiales

- Protección contra descarga electrostática3

- Resistencia mecánica al impacto

- Protección medioambiental contra la entrada de polvo

Cumplimiento de la norma EN 60079-31

Requisitos de la caja estanca al polvo:

- Clasificación IP6X: Protección total contra la entrada de polvo

- Prueba de presiónsobrepresión de 2 kPa durante 10 segundos

- Control de la temperatura: Limitaciones de la temperatura superficial

- Resistencia mecánica: Resistencia a impactos y vibraciones

David me dijo recientemente: "Chuck, tu explicación de los requisitos de la norma EN 60079-31 nos ayudó a entender por qué nuestros prensaestopas estándar IP65 no eran suficientes para nuestra aplicación de molino harinero".

Sistema de clasificación de temperaturas

Clases de temperatura para el polvo:

- T1: ≤ 450°C de temperatura superficial

- T2: ≤ 300°C de temperatura superficial

- T3: ≤ 200°C de temperatura superficial

- T4: ≤ 135°C temperatura superficial

- T5: ≤ 100°C temperatura superficial

- T6: ≤ 85°C de temperatura superficial

Ejemplos de temperatura de ignición del polvo:

| Material | Ignición de la nube | Encendido por capas | Clase obligatoria |

|---|---|---|---|

| Harina de trigo | 380°C | 220°C | T2 |

| Polvo de carbón | 610°C | 170°C | T3 |

| Polvo de aluminio | 590°C | 400°C | T1 |

| Azúcar | 370°C | 350°C | T2 |

| Polvo de madera | 430°C | 250°C | T2 |

Requisitos de certificación y marcado

Formato de marcado ATEX:

- Marcado CE con el número de organismo notificado

- Símbolo Ex y concepto de protección

- Categoría de equipo y adecuación a la zona

- Designación de la clase de temperatura

- Referencia del número de certificado

Ejemplo de marcado:CE 0102 ⚡ II 2D Ex tb IIIC T135°C Db IP66

Interpretación:

- CE 0102: Certificación de organismo notificado

- II 2D: Equipos de categoría 2D para la Zona 21

- Ex tb IIIC: Protección por envolvente para polvo combustible

- T135°C: Temperatura superficial máxima

- Db: Nivel de protección contra el polvo

- IP66: Grado de protección contra la penetración

En Bepto, mantenemos certificaciones ATEX exhaustivas para todas las aplicaciones con atmósfera de polvo. Nuestro equipo técnico proporciona orientación detallada sobre la aplicación para garantizar una selección adecuada 😉.

¿Cómo determinar la categoría y la clasificación de zona ATEX correctas?

La correcta clasificación de zonas es fundamental para seleccionar los prensaestopas adecuados. Una clasificación errónea puede dar lugar a una protección inadecuada y a posibles riesgos de explosión.

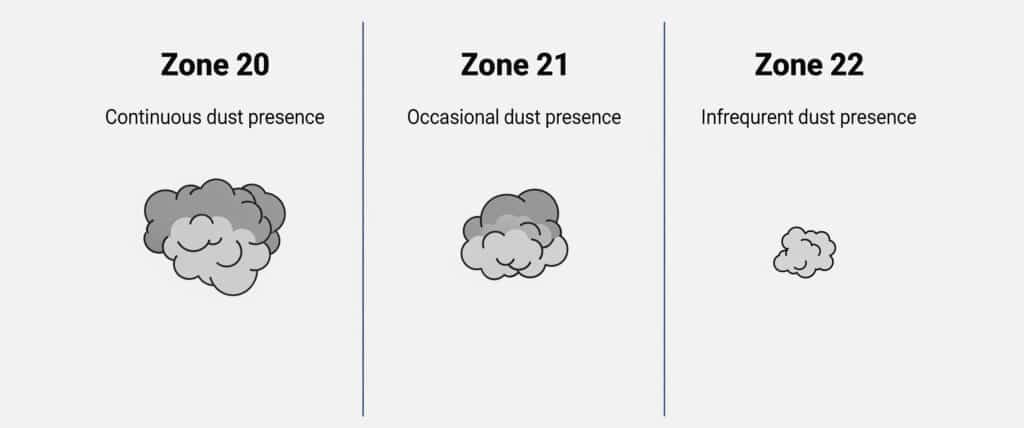

La clasificación de las zonas requiere una evaluación de la probabilidad de liberación de polvo, los patrones de acumulación de polvo, la eficacia de la ventilación y los procedimientos operativos para determinar si las áreas pueden clasificarse como Zona 20 (presencia continua), Zona 21 (presencia ocasional) o Zona 22 (sólo condiciones anormales).

Definiciones de las zonas de explosión de polvo

Zona 20 - Categoría 1D Obligatorio:

- Atmósfera de polvo explosivo presente continuamente

- Más de 1.000 horas al año

- En el interior de equipos que manipulan polvo combustible

- Requiere el máximo nivel de protección

Zona 21 - Categoría 2D Obligatorio:

- Atmósfera de polvo explosivo probable durante el funcionamiento normal

- 10-1000 horas al año

- Cerca de equipos de manipulación de polvo

- Requiere un alto nivel de protección

Zona 22 - Categoría 3D Obligatorio:

- Atmósfera de polvo explosivo improbable durante el funcionamiento normal

- Menos de 10 horas al año

- Alejado de fuentes de polvo con buena ventilación

- Requiere un nivel normal de protección

Metodología de clasificación de zonas

Paso 1: Evaluación de la liberación de polvo

- Liberación continua: Equipos internos, puntos de transferencia

- Liberación primaria: Emisiones de polvo normales

- Liberación secundaria: Sólo condiciones anormales

Paso 2: Análisis de la ventilación

- Ventilación natural: Exteriores o zonas bien ventiladas

- Ventilación artificial: Sistemas mecánicos con control

- Mala ventilación: Espacios cerrados con circulación de aire limitada

Paso 3: Evaluación de la acumulación

- Espesor de la capa de polvo: >5mm crea riesgo de explosión

- Frecuencia de limpieza: La retirada periódica reduce el riesgo

- Características de la superficie: Las superficies horizontales acumulan más polvo

comentó Hassan: "Su metodología de clasificación de zonas nos ayudó a evaluar correctamente nuestro elevador de grano. Descubrimos que varias zonas estaban mal clasificadas".

Errores comunes de clasificación

Errores de sobreclasificación:

- Clasificación de todas las áreas cercanas a la manipulación de polvo como Zona 21

- Ignorar la eficacia de los sistemas de ventilación

- No se tienen en cuenta los niveles de polvo operativos reales

- Aplicación de factores de seguridad demasiado conservadores

Errores de subclasificación:

- Subestimación de los índices de acumulación de polvo

- Ignorar las nubes de polvo secundarias de la limpieza

- No tener en cuenta las hipótesis de mal funcionamiento de los equipos

- Evaluación inadecuada del impacto de los fallos de ventilación

Requisitos de documentación

Documentación de clasificación de zonas:

- Metodología de evaluación de riesgos

- Identificación de la fuente de liberación de polvo

- Análisis del sistema de ventilación

- Planos de límites de zona

- Justificación de la selección de equipos

- Procedimientos de revisión y actualización periódicas

Requisitos de la persona competente:

- Especialista cualificado en protección contra explosiones

- Comprensión del proceso y del equipo

- Conocimiento de las normas y reglamentos pertinentes

- Experiencia con aplicaciones similares

- Formación continua y mantenimiento de la certificación

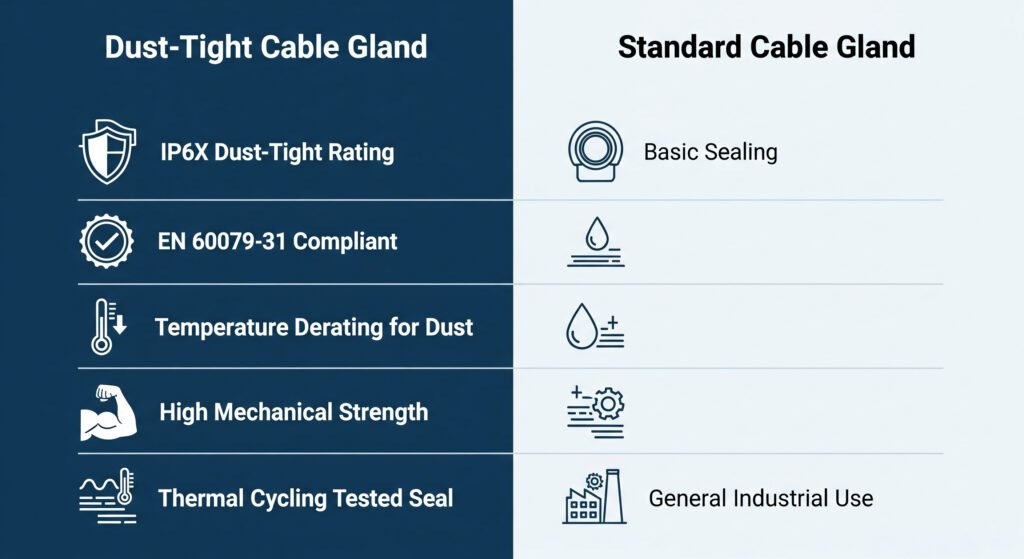

¿Cuáles son las principales especificaciones técnicas de los prensaestopas estancos al polvo?

Los prensaestopas estancos al polvo requieren características de diseño y rendimiento específicas que difieren significativamente de las aplicaciones estancas al gas estándar o industriales generales.

Entre las especificaciones clave se incluyen el grado de hermeticidad al polvo IP6X según la norma IEC 60529, el cumplimiento de los requisitos de la prueba de presión EN 60079-31, la reducción de la temperatura por acumulación de capas de polvo, la resistencia mecánica para entornos industriales y los sistemas de sellado adecuados que mantienen la integridad bajo ciclos térmicos.

Requisitos de protección contra la penetración

Requisitos de las pruebas IP6X:

- Polvo de prueba: Polvos de talco o equivalente

- Presión negativa2 kPa (20 mbar) durante 8 horas

- Sin entrada de polvo: Protección total verificada

- Prueba de presiónsobrepresión de 2 kPa durante 10 segundos

Características críticas del diseño:

- Múltiples barreras de sellado: Juntas primarias y secundarias

- Diseño de junta capturada: Evita el desplazamiento de la junta

- Superficies internas lisas: Minimiza los puntos de acumulación de polvo

- Diseño adecuado de la rosca: Evita la entrada de polvo a través de las roscas

Consideraciones sobre la temperatura

Efectos de la capa de polvo:

- Aislamiento térmico: Las capas de polvo reducen la disipación del calor

- Aumento de la temperatura: Aumento de 5-50°C en función del espesor

- Factores de reducción: Aplicar márgenes de temperatura conservadores

- Requisitos de control: Verificación de la temperatura de la superficie

David me dijo: "No nos dimos cuenta de que la acumulación de polvo aumentaría la temperatura de nuestros prensaestopas en 30 °C. Su guía de reducción de potencia evitó posibles problemas de ignición".

Diseño del sistema de estanquidad

Requisitos del sello primario:

- Compatibilidad de materiales: Resistente al polvo y a la limpieza

- Estabilidad térmica: Mantiene las propiedades en todo el rango de funcionamiento

- Resistencia a la compresión: Integridad de sellado a largo plazo

- Resistencia química: Compatible con materiales de proceso

Características del sello secundario:

- Protección de copia de seguridad: Capacidad de sellado redundante

- Diferentes mecanismos de sellado: Complemento del cierre primario

- Fácil sustitución: Diseño de fácil mantenimiento

- Indicación visual: Evaluación del estado de la junta transparente

Requisitos de resistencia mecánica

Resistencia al impacto:

- Clasificación IK4: Nivel de protección contra impactos mecánicos

- Resistencia a las vibraciones: Compatibilidad con entornos industriales

- Ciclado térmico: Expansión/contracción sin fallos

- Par de instalación: Sellado correcto sin sobrecarga

Selección de materiales:

- Resistencia a la corrosión: Adecuado para entornos polvorientos

- Disipación estática: Evita la acumulación electrostática

- Resistencia a los rayos UV: Capacidad de aplicación en exteriores

- Resistencia al fuego: No contribuye a la propagación del incendio

Compatibilidad de cables

Tipos de cables y dimensionamiento:

- Cables blindados: Conexión a tierra y estanqueidad adecuadas

- Cables multifilares: Sellado individual del conductor

- Cables de fibra óptica: Alojamiento de cables no metálicos

- Tamaños: Cobertura completa de las aplicaciones

Requisitos de alivio de tensión:

- Resistencia a la extracción: Mínimo 500N para la mayoría de las aplicaciones

- Protección del radio de curvatura: Evita daños en los cables

- Estrés medioambiental: Viento, vibraciones, ciclos térmicos

- Fiabilidad a largo plazo: Mantiene el rendimiento durante toda la vida útil del equipo

En Bepto, nuestros prensaestopas estancos al polvo incorporan una avanzada tecnología de sellado y una construcción robusta para garantizar un rendimiento fiable en los entornos de polvo más duros 😉 ...

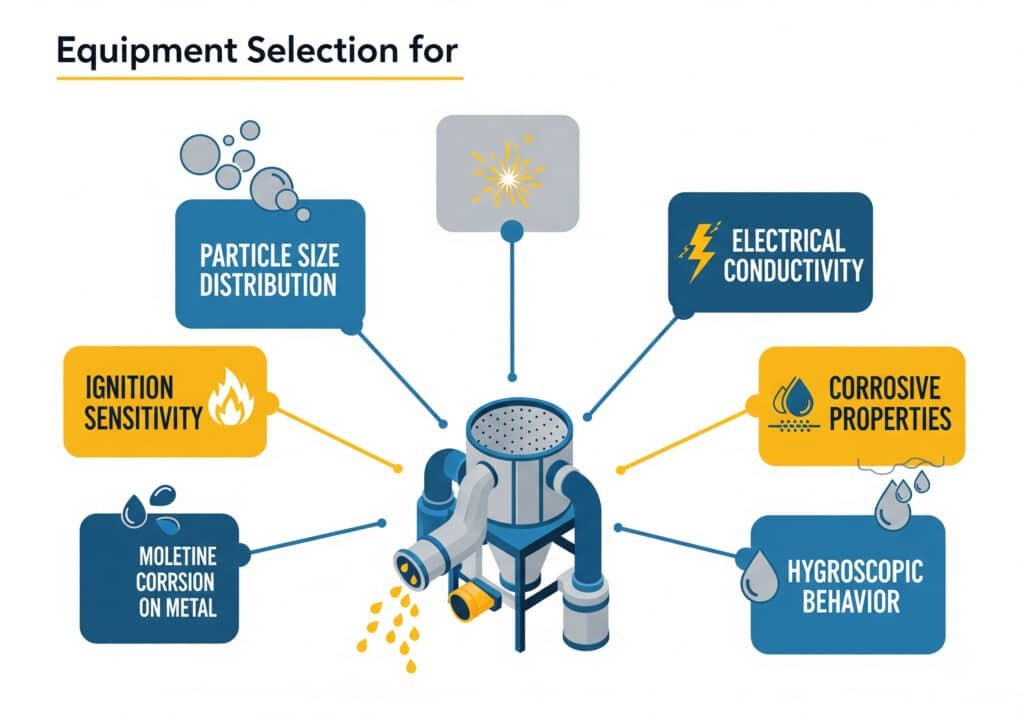

¿Cómo seleccionar prensaestopas para distintos tipos de polvo combustible?

Los distintos polvos combustibles tienen características únicas que afectan a la selección de los prensaestopas. Comprender estas diferencias garantiza una protección y un cumplimiento óptimos.

La selección específica del polvo requiere el análisis de la distribución del tamaño de las partículas, la sensibilidad a la ignición, la conductividad eléctrica, las propiedades corrosivas y comportamiento higroscópico5 para determinar los materiales adecuados, los sistemas de sellado, las temperaturas nominales y los requisitos de mantenimiento para cada aplicación.

Clasificación y características del polvo

Grupo IIIA - Volantes combustibles:

- Ejemplos: Fibras de algodón, polvo de papel, fibras textiles

- Características: Fibroso, de baja densidad, fácilmente aerotransportable

- Consideraciones particulares: Prevención de la entrada de fibra, acumulación estática

Grupo IIIB - Polvo no conductor:

- Ejemplos: Harina, almidón, azúcar, plástico en polvo

- Características: Aislante, potencial de acumulación estática

- Consideraciones particulares: Prevención de descargas electrostáticas

Grupo IIIC - Polvo conductor:

- Ejemplos: Polvos metálicos, negro de carbón, grafito

- Características: Partículas finas conductoras de la electricidad

- Consideraciones particulares: Prevención de cortocircuitos, conexión a tierra

Selección de materiales por tipo de polvo

Aplicaciones de polvo corrosivo:

- Acero inoxidable: 316L mínimo para resistencia química

- Aleaciones especiales: Hastelloy, Inconel para condiciones severas

- Revestimientos protectores: PTFE, revestimientos cerámicos en su caso

- Materiales de sellado: Elastómeros resistentes a los productos químicos

Entornos de polvo abrasivo:

- Superficies endurecidas: Materiales resistentes al desgaste

- Acabados lisos: Minimizar los puntos de desgaste abrasivo

- Componentes sustituibles: Fácil acceso para el mantenimiento

- Construcción robusta: Diseño mecánico resistente

Hassan dijo recientemente: "Vuestras orientaciones sobre la selección de materiales para nuestra fábrica de cemento nos salvaron de fallos prematuros. El polvo abrasivo estaba destruyendo nuestros anteriores prensaestopas".

Consideraciones específicas de la aplicación

Aplicaciones alimentarias:

- Cumplimiento de la FDA: Materiales aptos para uso alimentario cuando sea necesario

- Diseño sanitario: Fácil limpieza e inspección

- Resistencia a la corrosión: Compatibilidad con productos químicos de limpieza

- Rendimiento térmico: Consideraciones sobre el calor de proceso

Fabricación farmacéutica:

- Requisitos de contención: Evitar la contaminación cruzada

- Validación de la limpieza: Procedimientos de limpieza documentados

- Compatibilidad de materiales: Compatibilidad de API y excipientes

- Cumplimiento de la normativa: BPF y requisitos de validación

Industrias de transformación de la madera:

- Resistencia al fuego: Materiales no contributivos

- Resistencia a la humedad: Humedad y exposición al agua

- Ciclos de temperatura: Horno y operaciones de secado

- Acceso para mantenimiento: Capacidad de servicio en entornos polvorientos

Factores medioambientales

Humedad y humedad:

- Polvos higroscópicos: Azúcar, sal, algunos productos químicos

- Degradación de las juntas: Efectos de la humedad en los elastómeros

- Aceleración de la corrosión: Efectos combinados de polvo y humedad

- Rendimiento eléctrico: Mantenimiento de la resistencia del aislamiento

Variaciones de temperatura:

- Calentamiento de procesos: Exposición a temperaturas elevadas

- Ciclado térmico: Efectos de dilatación y contracción

- Variaciones estacionales: Consideraciones sobre la instalación en exteriores

- Generación de calor: Efectos de la carga eléctrica en la temperatura

Requisitos de mantenimiento e inspección

Mantenimiento específico del polvo:

- Frecuencia de limpieza: Basado en las tasas de acumulación

- Métodos de inspección: Pruebas visuales, térmicas y eléctricas

- Criterios de sustitución: Indicadores de degradación del rendimiento

- Documentación: Registros de mantenimiento y tendencias

Procedimientos de seguridad:

- Permisos para trabajos en caliente: Soldadura y corte cerca de zonas con polvo

- Métodos de limpieza: Técnicas autorizadas de eliminación de polvo

- Protección personal: EPI adecuados para la exposición al polvo

- Procedimientos de emergencia: Planes de respuesta a explosiones de polvo

David me dijo: "Vuestras orientaciones de mantenimiento nos ayudaron a desarrollar procedimientos eficaces que hacen que nuestros prensaestopas sigan funcionando con fiabilidad en nuestro exigente entorno de polvo."

Matriz de decisión para la selección

Criterios principales de selección:

- Clasificación de las zonas: Determina el nivel de protección requerido

- Características del polvo: Influye en la selección de materiales y diseños

- Condiciones medioambientales: Temperatura, humedad, corrosión

- Requisitos de instalación: Acceso, tipos de cables, montaje

Consideraciones secundarias:

- Optimización de costes: Equilibrar rendimiento y economía

- Requisitos de mantenimiento: Costes operativos corrientes

- Apoyo a los proveedores: Asistencia técnica y piezas de recambio

- Flexibilidad futura: Acomodación de los cambios

Experiencia de Bepto en la aplicación de polvo

Ofrecemos asistencia completa para aplicaciones de atmósferas de polvo:

- Ingeniería de aplicaciones: Guía de selección específica para el polvo

- Certificación ATEX: Paquetes completos de documentación

- Formación técnica: Principios de protección contra explosiones de polvo

- Apoyo al mantenimiento: Guía de inspección y sustitución

- Actualización de la normativa: Cambios en las normas y requisitos

Hassan declaró recientemente: "La experiencia de Bepto en la aplicación de polvo nos dio la confianza de que nuestras selecciones eran seguras y rentables. Su apoyo continuo ha sido inestimable".

Conclusión

La selección adecuada de prensaestopas para atmósferas de polvo explosivo requiere un análisis sistemático de la clasificación de zonas, las características del polvo, las condiciones ambientales y los requisitos normativos para garantizar la seguridad y el cumplimiento de la normativa.

Preguntas frecuentes sobre prensaestopas en atmósferas con peligro de explosión de polvo

P: ¿Puedo utilizar prensaestopas ATEX con clasificación de gas en atmósferas polvorientas?

A: No, los equipos clasificados para gas (Grupo II) no pueden utilizarse en atmósferas de polvo (Grupo III). Las aplicaciones de polvo requieren una certificación ATEX específica para el Grupo IIIA, IIIB o IIIC en función del tipo de polvo. Los principios de protección y los requisitos de ensayo son completamente diferentes.

P: ¿Cuál es la diferencia entre las clasificaciones IP65 e IP6X para aplicaciones de polvo?

A: IP65 proporciona protección contra la entrada de polvo, pero permite cierta penetración de polvo que no interfiere con el funcionamiento. IP6X (hermético al polvo) proporciona una protección completa contra la entrada de polvo, necesaria para atmósferas de polvo explosivo según EN 60079-31.

P: ¿Cómo puedo determinar la clase de temperatura necesaria para mi aplicación de polvo?

A: Debe conocer tanto la temperatura de ignición de la nube como la temperatura de ignición de la capa de su polvo específico. La temperatura de la superficie del prensaestopas debe ser al menos 75 °C inferior al menor de estos dos valores. En Bepto, ofrecemos orientación para la selección de la clase de temperatura en función de las características específicas del polvo.

P: ¿Necesito distintos prensaestopas para distintas zonas de una misma instalación?

A: Sí, cada zona requiere un equipo con la clasificación adecuada. La Zona 20 requiere la Categoría 1D, la Zona 21 requiere la Categoría 2D y la Zona 22 requiere la Categoría 3D. Sin embargo, puede utilizar equipos de categoría superior en zonas inferiores (por ejemplo, Categoría 1D en la Zona 21 o 22).

P: ¿Con qué frecuencia deben inspeccionarse los prensaestopas en zonas con peligro de explosión de polvo?

A: La frecuencia de las inspecciones depende de los índices de acumulación de polvo, las condiciones ambientales y los requisitos reglamentarios. Normalmente se recomiendan inspecciones visuales mensuales con inspecciones detalladas anuales. Las aplicaciones críticas pueden requerir inspecciones más frecuentes. Proporcionamos orientación específica basada en las condiciones de su aplicación.

-

Revise las directrices oficiales de la Comisión Europea sobre la Directiva ATEX para equipos utilizados en atmósferas explosivas. ↩

-

Comprender los requisitos específicos de la norma EN 60079-31 para la protección de equipos mediante envolvente en atmósferas de polvo explosivas. ↩

-

Conozca los riesgos de las descargas electrostáticas (ESD) como fuente de ignición y cómo mitigarlos en entornos industriales. ↩

-

Vea una explicación detallada de las clasificaciones IK y lo que significa cada nivel de protección mecánica contra impactos. ↩

-

Explora la definición científica del comportamiento higroscópico y cómo afecta a los materiales que absorben la humedad del aire. ↩