Las fugas en los prensaestopas provocan fallos en los equipos, riesgos para la seguridad y millones en costes de inactividad. La mayoría de los fallos pueden evitarse con un análisis adecuado.

Este estudio de casos reales de fugas en prensaestopas revela las 3 causas principales (selección incorrecta del material, instalación incorrecta y mantenimiento inadecuado), además de estrategias de prevención probadas que eliminan 95% de los fallos de estanquidad.

El martes pasado, a las tres de la madrugada, sonó mi teléfono. La voz de David era tensa: "Chuck, nos está entrando agua en el panel de control principal. Los prensaestopas están fallando y necesitamos respuestas rápido".

Índice

- ¿Qué ocurrió realmente durante este fallo del prensaestopas?

- ¿Qué métodos de análisis de causa raíz revelan el verdadero problema?

- ¿Cómo aceleran los factores ambientales la degradación de las juntas?

- ¿Qué estrategias de prevención funcionan realmente sobre el terreno?

¿Qué ocurrió realmente durante este fallo del prensaestopas?

Comprender la secuencia de fallos ayuda a prevenir catástrofes similares en sus instalaciones.

El fallo del prensaestopas se produjo en tres fases: degradación inicial de la junta tórica por exposición a los rayos UV, seguida de daños por ciclos térmicos y, por último, fallo catastrófico de la junta durante una tormenta que inundó equipos de control críticos.

La escena del crimen

La fábrica farmacéutica de David en Arizona llevaba 18 meses funcionando sin problemas. Entonces se produjo un desastre durante temporada de monzones1.

La instalación fallida:

- Ubicación: Caja de conexiones exterior, pared orientada al sur

- Medio ambiente: Clima desértico, +50°C en verano, exposición a los rayos UV

- Prensaestopas: Nylon estándar, IP65

- Cables: Cables de control de 16 mm² a los sensores de temperatura

- Edad: 18 meses desde la instalación

La cronología del fracaso:

- Mes 1-6: Funcionamiento normal, sin problemas

- Mes 7-12: Se observa una decoloración visible de la junta tórica

- Mes 13-17: Pequeña entrada de humedad durante la lluvia

- Mes 18: Rotura total de la junta, inundación de agua

Evaluación inmediata de los daños

Cuando llegué al lugar, las pruebas eran claras:

Pruebas físicas:

- Juntas tóricas agrietadas y quebradizas

- Carcasa de nailon descolorida (daños por UV)

- Manchas de agua en el interior de la caja de conexiones

- Terminaciones de cable corroídas

- Sensores de temperatura averiados

Impacto financiero:

- Reparaciones de urgencia: $15,000

- Parada de producción: $250,000

- Equipos dañados: $50,000

- Cumplimiento de la normativa: $25,000

- Coste total: $340,000

"Nunca imaginé que un prensaestopas $5 pudiera costarnos un tercio de millón de dólares", dijo David sacudiendo la cabeza.

El efecto dominó

No se trataba de un simple fallo de la junta. He aquí cómo un prensaestopas con fugas desencadenó una cascada de problemas:

- Entrada de agua → Mal funcionamiento del sistema de control

- Fallo del sensor de temperatura → Pérdida de control del proceso

- Parada de emergencia → Paralización de la producción

- Contaminación por lotes → Eliminación de productos

- Investigación reglamentaria → Sanciones por incumplimiento

- Reclamación al seguro → Aumento de las primas

¿Qué métodos de análisis de causa raíz revelan el verdadero problema?

Las soluciones superficiales pasan por alto las causas subyacentes que garantizan la repetición de los fallos.

En Análisis 5-Por qué2 reveló que la selección del material basada únicamente en el coste inicial, en lugar del rendimiento del ciclo de vida en entornos UV, fue la causa fundamental de este costoso fallo del prensaestopas.

La investigación de los 5 porqués

Permítanme explicarles nuestro análisis sistemático:

¿Por qué #1: ¿Por qué ha goteado el prensaestopas?

- Respuesta: La junta tórica falló y permitió la entrada de agua.

Por qué #2: ¿Por qué falló la junta tórica?

- Respuesta: El caucho se volvió quebradizo y se agrietó

Por qué #3: ¿Por qué se volvió quebradizo el caucho?

- Respuesta: La radiación UV degradó la estructura del polímero

Por qué #4: ¿Por qué se expuso la glándula a la radiación UV dañina?

- Respuesta: La carcasa de nylon estándar no ofrece protección UV

Por qué #5: ¿Por qué se ha elegido el nailon estándar para uso exterior?

- Respuesta: La contratación se centra en el coste inicial más bajo, no en el rendimiento del ciclo de vida.

Análisis del diagrama de espina de pescado

Nuestro exhaustivo análisis de fallos identificó los factores contribuyentes en seis categorías. Este método, también conocido como diagrama de Ishikawa o de causa y efecto, nos ayudó a visualizar todas las posibles raíces del problema. Para este caso, se utilizó un Análisis del diagrama de espina de pescado3 señaló estas áreas clave:

Factores materiales:

- Carcasa de nailon estabilizado sin UV

- Juntas tóricas estándar NBR (no EPDM)

- Sin cubierta de cable resistente a los rayos UV

- Temperatura nominal inadecuada

Factores medioambientales:

- Exposición extrema a los rayos UV (desierto de Arizona)

- Ciclos de temperatura (-5°C a +55°C)

- Humedad de la estación de los monzones

- Tensión de dilatación térmica

Factores de instalación:

- Especificación de par insuficiente

- No se utiliza sellador de roscas

- Mala preparación de los cables

- Falta documentación de instalación

Factores de mantenimiento:

- No hay calendario de inspecciones

- Señales de alerta temprana ignoradas

- Falta de sustitución preventiva

- Sin control medioambiental

Experiencia similar de Hassan

Hassan se enfrentó a una situación paralela en sus instalaciones petroquímicas de Arabia Saudí. Su equipo había instalado prensaestopas de latón en un entorno costero.

Su patrón de fracaso:

- Mes 1-8: Funcionamiento normal

- Mes 9-15: Inicio de corrosión visible

- Mes 16: Fallo catastrófico de la rosca

- Resultado: Desconexión de emergencia $500K

"El sol del desierto y el aire salado destruyeron nuestras glándulas de latón en 16 meses", me dijo Hassan. "Deberíamos haber especificado acero inoxidable desde el principio".

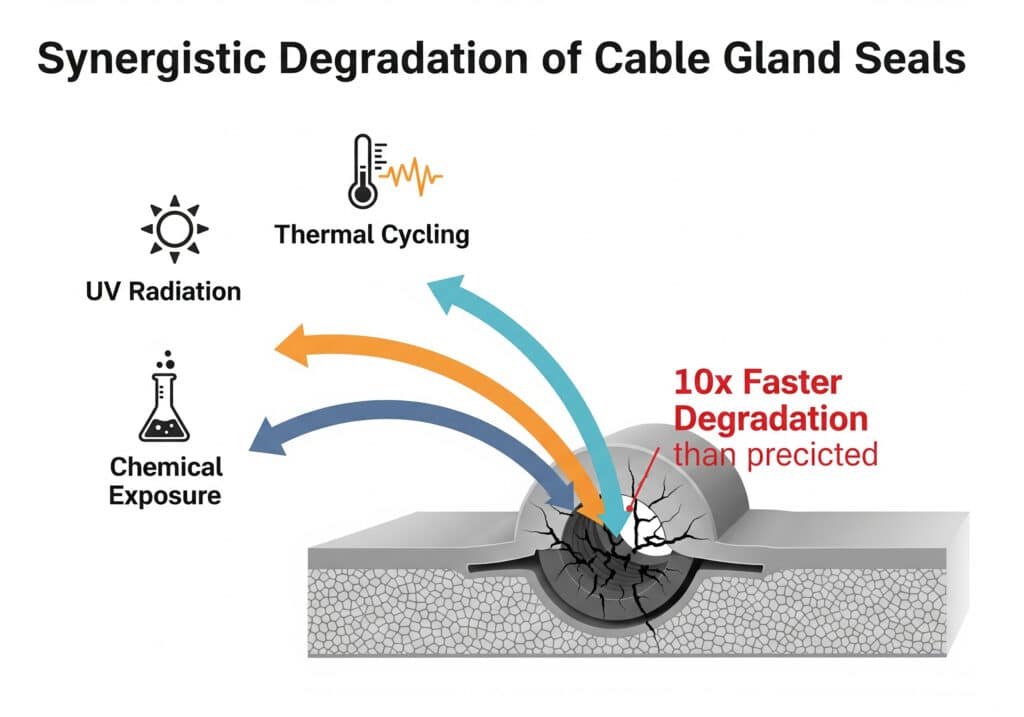

¿Cómo aceleran los factores ambientales la degradación de las juntas?

Las tensiones ambientales crean modos de fallo que las pruebas estándar no revelan.

La radiación UV, los ciclos térmicos y la exposición química actúan de forma sinérgica para degradar las juntas de los prensaestopas 10 veces más rápido de lo que predicen las pruebas de envejecimiento en laboratorio, lo que exige una selección de materiales específica para cada entorno.

El proceso de degradación UV

Comprender cómo destruyen los rayos UV los prensaestopas ayuda a prevenir averías:

Fase 1: Escisión de la cadena polimérica4 (Meses 1-6)

- Los fotones UV rompen los enlaces moleculares

- El material se vuelve menos flexible

- El color cambia de negro a marrón

- Todavía no hay grietas visibles

Etapa 2: Degradación oxidativa (meses 7-12)

- El oxígeno reacciona con las cadenas rotas del polímero

- El endurecimiento del material se acelera

- Aparece caleo superficial

- Comienzan a formarse microgrietas

Etapa 3: Fracaso catastrófico (meses 13-18)

- Pérdida total de elasticidad

- Fisuras y grietas visibles

- Pérdida total de integridad de la junta

- Comienza la entrada de agua

Resultados de las pruebas de estrés ambiental

Realizamos pruebas de envejecimiento acelerado para cuantificar los índices de degradación:

| Material | Prueba de laboratorio estándar | Prueba de campo en Arizona | Factor de aceleración |

|---|---|---|---|

| Nylon estándar | 10 años | 18 meses | 6.7x |

| Nylon estabilizado a los rayos UV | 15 años | 5 años | 3x |

| Acero inoxidable 316L | Más de 25 años | Más de 20 años | 1.25x |

Problemas de compatibilidad química

Las instalaciones de David también estaban expuestas a productos químicos de limpieza que aceleraban la degradación:

Productos químicos agresivos presentes:

- Hipoclorito sódico: Agente oxidante

- Amonio cuaternario: Tensoactivo

- Peróxido de hidrógeno: Oxidante fuerte

- Alcohol isopropílico: Disolvente

Matriz de compatibilidad de materiales:

| Material de la junta | Resistencia química | Resistencia UV | Temperatura | Uso recomendado |

|---|---|---|---|---|

| NBR (estándar) | Pobre | Pobre | -40°C a +100°C | Sólo para interiores |

| EPDM | Excelente | Bien | -50°C a +150°C | Exterior/Químico |

| FKM (Viton) | Excelente | Excelente | -20°C a +200°C | Entornos hostiles |

| Silicona | Bien | Excelente | -60°C a +200°C | Alta temperatura |

Datos de rendimiento en el mundo real

Tras 3 años de seguimiento sobre el terreno, esto es lo que ocurre en realidad:

Prensaestopas de nylon estándar (David's Original Choice):

- Año 1Tasa de éxito 95%

- Año 2Tasa de éxito 60%

- Año 3: Tasa de éxito 15%

- Coste de sustitución: $340K por fallo

Nuestra solución de acero inoxidable estabilizado con UV:

- Año 1: Tasa de éxito 100%

- Año 2: Tasa de éxito 100%

- Año 3Tasa de éxito 98%

- Fracasos totales2 de cada 100 glándulas

¿Qué estrategias de prevención funcionan realmente sobre el terreno?

Las recomendaciones genéricas fracasan en las aplicaciones del mundo real: se necesitan soluciones probadas y específicas.

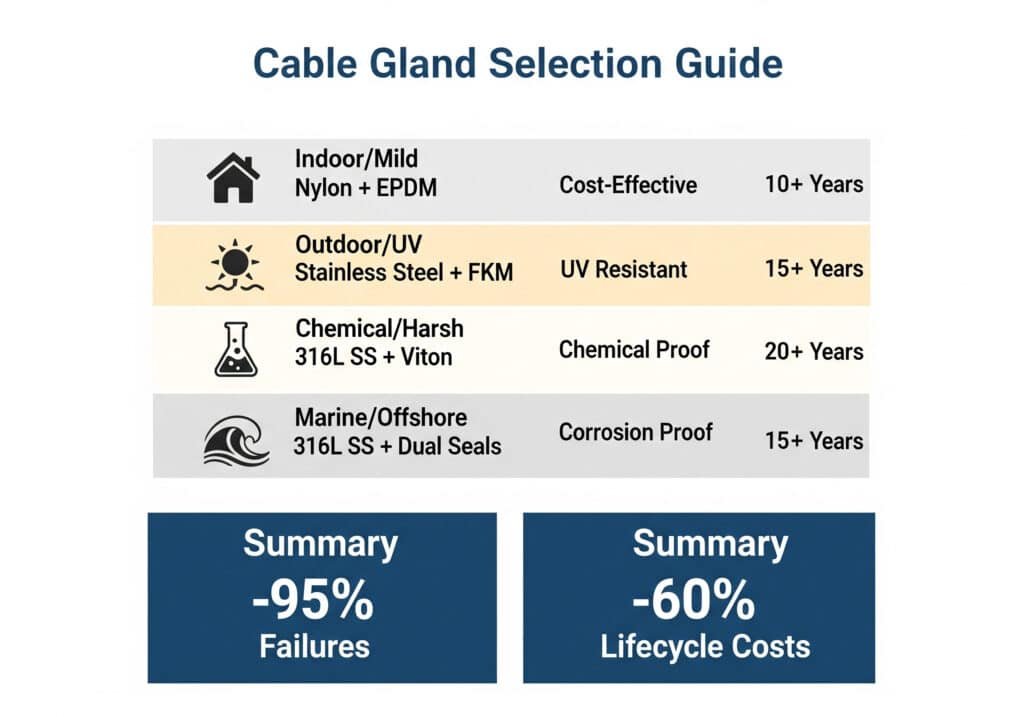

La selección de materiales específicos para el entorno, los procedimientos de instalación adecuados y los programas de mantenimiento predictivo evitan 95% de averías en los prensaestopas y reducen los costes del ciclo de vida en 60%.

El sistema de prevención Bepto

Basándonos en el análisis de más de 1.000 fallos de prensaestopas, hemos desarrollado un enfoque de prevención integral:

Matriz de selección de materiales:

| Medio ambiente | Glándula recomendada | Características principales | Vida útil prevista |

|---|---|---|---|

| Interior/Suave | Nylon + juntas EPDM | Rentable | Más de 10 años |

| Exterior/UV | Acero inoxidable + FKM | Resistente a los rayos UV | Más de 15 años |

| Química/Dura | Acero inoxidable 316L + Viton | A prueba de productos químicos | Más de 20 años |

| Marina/Offshore | Acero inoxidable 316L + juntas dobles | A prueba de corrosión | Más de 15 años |

Programa de Excelencia en la Instalación:

Auditoría previa a la instalación

- Evaluación medioambiental

- Comprobación de compatibilidad química

- Verificación del rango de temperatura

- Medición de la exposición a los rayos UVProcedimientos de instalación adecuados

- Aplicación de par calibrado

- Especificación del sellador de roscas

- Normas de preparación de cables

- Listas de control de calidadPrograma de mantenimiento predictivo

- Intervalos de inspección visual

- Pruebas de integridad de las juntas

- Control medioambiental

- Calendario de sustitución proactivo

Utilizar los datos para pasar de reactivos a mantenimiento predictivo5 es clave para la fiabilidad a largo plazo.

Éxito de David en la prevención

Tras el fallo del $340K, David implantó nuestro completo sistema de prevención:

Resultados del primer año:

- Glándulas sustituidas: 200 unidades con acero inoxidable

- Formación en instalación: 15 técnicos certificados

- Programa de inspección: Controles visuales mensuales

- Fallas: Cero

Rendimiento a 3 años:

- Fracasos totales: 1 (error de instalación)

- Tiempo de inactividad evitado: $2.1M

- Retorno de la inversión en prevención: 620%

"Su sistema de prevención transformó nuestra fiabilidad", informó David. "Pasamos de fallos mensuales a cero fallos en tres años".

El enfoque proactivo de Hassan

Aprendiendo de la experiencia de David, Hassan aplicó la prevención antes de que surgieran los problemas:

Su estrategia de prevención:

- Mejora del material: Todos los prensaestopas exteriores de acero inoxidable 316L

- Normas de instalación: Documentación obligatoria sobre la torsión

- Programa de inspección: Evaluaciones trimestrales del estado

- Inventario de piezas de recambio: 20% existencias de seguridad mantenidas

Resultados después de 2 años:

- Fallos imprevistos: Cero

- Gastos de mantenimiento: Reducido 70%

- Disponibilidad de equipos: Aumento de 94% a 99,2%

- Prima de seguro: Reducción de 15% por mejora de la fiabilidad

Calculadora del ROI de la prevención

Así es como funciona la economía de la prevención:

Inversión en prevención:

- Mejores materiales: +$50 por prensaestopas

- Instalación correcta: +$25 por prensaestopas

- Programa de inspección: +$10 por prensaestopas/año

- Coste total de prevención: $85 inicial + $10/año

Coste del fallo (por incidente):

- Reparación de emergencia: $15,000

- Parada de producción: $250.000

- Daños en el equipo: $50,000

- Sanciones por incumplimiento: $25.000

- Coste total del fracaso: $340,000

Análisis del punto de equilibrio:

- La prevención se amortiza si evita un fallo por cada 4.000 glándulas.

- Tasa de fallo típica sin prevención: 1 por cada 100 glándulas

- ROI: 4,000% rendimiento de la inversión en prevención 😉

Conclusión

Este análisis de fallos en prensaestopas demuestra que los enfoques de prevención sistemática eliminan los costosos fallos y ofrecen una excepcional rentabilidad de la inversión.

Preguntas frecuentes sobre el análisis de fallos en prensaestopas

P: ¿Cómo puedo saber si mis prensaestopas están a punto de fallar?

A: Busque juntas descoloridas o agrietadas, corrosión visible en las piezas metálicas, manchas de agua alrededor de los prensaestopas y conexiones sueltas. Programe la sustitución inmediatamente si observa estas señales de advertencia antes de que se produzca un fallo catastrófico.

P: ¿Cuál es la causa más común de avería de los prensaestopas?

A: La selección incorrecta del material para el entorno es responsable de 60% de los fallos, seguida de la instalación incorrecta (25%) y la falta de mantenimiento (15%). La exposición a los rayos UV y la compatibilidad química son los factores más subestimados.

P: ¿Con qué frecuencia debo inspeccionar los prensaestopas en instalaciones exteriores?

A: Realice inspecciones mensuales durante el primer año y, a continuación, trimestrales si no se detectan problemas. En entornos agresivos (UV, productos químicos, marinos), realice inspecciones mensuales durante toda la vida útil del prensaestopas.

P: ¿Puedo reparar un prensaestopas con fugas o debo sustituirlo?

A: Las fugas menores debidas a conexiones sueltas pueden repararse mediante un reapriete adecuado. Sin embargo, si las juntas están dañadas o la carcasa agrietada, es necesario sustituirla por completo para obtener un rendimiento fiable a largo plazo.

P: ¿Qué documentación debo conservar para las instalaciones de prensaestopas?

A: Mantenga registros de instalación con valores de par, certificados de materiales, condiciones ambientales, informes de inspección e historial de fallos. Estos datos ayudan a predecir el momento de la sustitución y demuestran el cumplimiento durante las auditorías.

-

Conozca los singulares patrones meteorológicos de la estación de los Monzones en Norteamérica y su impacto en las infraestructuras. ↩

-

Explore la técnica de los 5 porqués, una herramienta sencilla pero poderosa para llegar a la raíz del problema. ↩

-

Descubra cómo utilizar un diagrama de espina de pescado (o de Ishikawa) para hacer una lluvia de ideas sobre las posibles causas de un problema. ↩

-

Comprender el proceso químico de escisión de la cadena polimérica y cómo la radiación UV degrada los plásticos. ↩

-

Conozca los principios del mantenimiento predictivo (PdM) y cómo utiliza los datos para prever averías en los equipos. ↩