Los talleres de construcción de paneles pierden miles de horas en instalaciones ineficaces de prensaestopas. La lentitud de los procesos merma la rentabilidad y retrasa las entregas a los clientes.

Este taller de construcción de paneles consiguió una instalación de prensaestopas 40% más rápida gracias a la implementación de kits de prensaestopas de tamaño preestablecido, procedimientos de par de apriete estandarizados y una distribución optimizada del espacio de trabajo, lo que redujo los costes de mano de obra en $180.000 al año y eliminó las repeticiones de trabajos.

Cuando Hassan me llamó la primavera pasada, su operación de construcción de paneles se ahogaba en la ineficacia. "Chuck, mis técnicos pasan más tiempo seleccionando e instalando prensaestopas que cableando los paneles", se quejaba.

Índice

- ¿Cuánto le costó a esta tienda el proceso de instalación original?

- ¿Qué cambios concretos supusieron un mayor ahorro de tiempo?

- ¿Cómo mejoró la estandarización tanto la velocidad como la calidad?

- ¿Cuáles fueron los resultados medibles tras 6 meses de aplicación?

¿Cuánto le costó a esta tienda el proceso de instalación original?

Comprender las ineficiencias básicas revela dónde son posibles las mayores mejoras.

El proceso original de instalación de prensaestopas tardaba 12 minutos por prensaestopas, con una tasa de repetición de 15%, lo que costaba a este taller de paneles de 50 personas $280.000 al año en mano de obra, al tiempo que generaba retrasos en las entregas y problemas de calidad.

La pesadilla de la ineficacia

Hassan's Electrical Systems LLC construye paneles de control personalizados1 para la automatización industrial. Cuando visité sus instalaciones de 15.000 pies cuadrados en Dubai, fui testigo directo del caos.

Desglose del proceso original:

- Selección de glándulas: 3 minutos buscando en las papeleras

- Verificación del tamaño2 minutos para medir y comprobar

- Recogida de herramientas: 1,5 minutos para encontrar las herramientas adecuadas

- Instalación: 4 minutos de trabajo real de montaje

- Control de calidad: 1,5 minutos de inspección y pruebas

- Tiempo total: 12 minutos por glándula

Pérdidas de tiempo ocultas:

- Caminar hasta las zonas de almacenamiento (150 metros ida y vuelta)

- Búsqueda en ubicaciones de inventario mixtas

- Medir cables varias veces

- Uso de herramientas incorrectas y reinicio

- Corregir errores de instalación

Las matemáticas detrás de la locura

El taller de Hassan instalaba unos 2.000 prensaestopas al mes en 40 proyectos activos.

Análisis Laboral Mensual:

- Total glándulas: 2.000 unidades

- Tiempo por glándula: 12 minutos

- Total horas de trabajo: 400 horas

- Tarifa laboral: $35/hora (gastos generales incluidos)

- Coste mensual: $14,000

- Coste anual: $168,000

Impacto del retrabajo:

- Tasa de reprocesamiento: 15% (300 glándulas/mes)

- Tiempo adicional8 minutos por revisión

- Horas de trabajo: 40 horas/mes

- Coste de reprocesado: $1,400/month ($16,800/year)

- Tiempo de inspección de calidad60 horas/mes ($25.200/año)

Coste total anual de la instalación: $210.000

El efecto dominó

Pero el coste real no era sólo la mano de obra. Las ineficiencias de Hassan crearon múltiples problemas:

Impacto en el cliente:

- Retrasos en las entregas20% de proyectos entregados con retraso

- Reclamaciones de calidadTasa de rechazo de clientes 8%

- Costes de reprocesado: $50.000 reclamaciones anuales de garantía

- Negocios perdidos: 3 clientes cambian de proveedor

Impacto en los empleados:

- Niveles de frustración: Alta rotación en el equipo de montaje

- Costes de horas extraordinarias: 15% prima por trabajos urgentes

- Carga de formación: Reciclaje constante debido a la rotación de personal

- Problemas de moral: Los técnicos se sienten improductivos

"Mis mejores técnicos pasaban más tiempo buscando piezas que construyendo paneles", me dijo Hassan. "Algo tenía que cambiar".

La lucha similar de David

Por la misma época, el taller de paneles de David en Alemania se enfrentaba a retos idénticos. Sus 30 empleados perdían contratos a favor de competidores más rápidos.

Los puntos de dolor de David:

- Tiempo de instalación: 14 minutos por glándula (¡peor que Hassan!)

- Caos de inventarioMás de 200 tipos de prensaestopas en stock

- Ineficacia de las herramientas: Juegos de herramientas personales de los técnicos

- Cuestiones de calidad: 22% tasa de retrabajo en las entradas de cable

"Nos ahogábamos en nuestra propia complejidad", admitió David. "Cada proyecto utilizaba distintos tipos de glándulas, y nadie encontraba nada rápidamente".

¿Qué cambios concretos supusieron un mayor ahorro de tiempo?

Las pequeñas mejoras de los procesos se convierten en enormes aumentos de eficiencia cuando se aplican sistemáticamente.

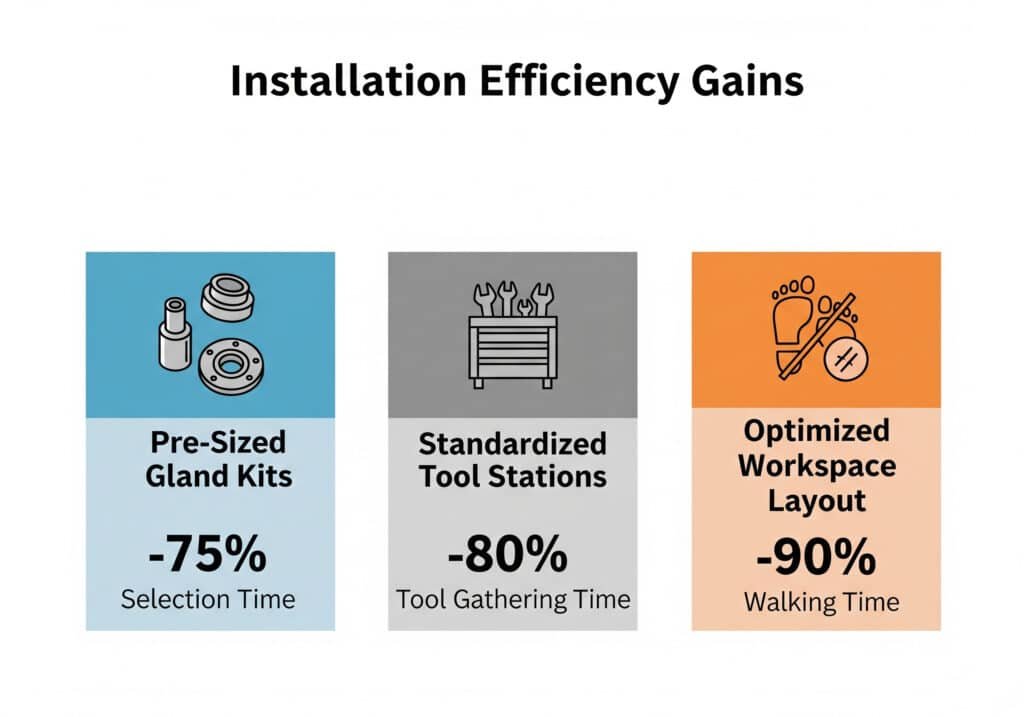

Los kits de prensaestopas premedidos redujeron el tiempo de selección en 75%, las estaciones de herramientas estandarizadas recortaron el tiempo de recogida de herramientas en 80% y la disposición optimizada del espacio de trabajo eliminó 90% de tiempo de recorrido durante la instalación.

Cambiar #1: Kits de prensaestopas precortados

El mayor avance se produjo al eliminar la toma de decisiones durante la instalación.

El Sistema Kit:

- Kit A: M12-M16 prensaestopas de nylon (80% de aplicaciones)

- Kit B: Prensaestopas de latón M20-M25 (15% de aplicaciones)

- Kit C: Prensaestopas de acero inoxidable M32+ (5% de aplicaciones)

- Kit especial: Prensaestopas antideflagrantes y marinos

Contenido del kit (Ejemplo - Kit A):

- 20x prensaestopas de nailon M12 con juntas

- 15x prensaestopas de nailon M16 con juntas

- 10x prensaestopas de nailon M20 con juntas

- Surtido de contratuercas

- Instrucciones de instalación

- Lista de control de calidad

Ahorro de tiempo:

- Antes de: 3 minutos de selección + 2 minutos de verificación = 5 minutos

- En: 30 segundos selección del kit = 0,5 minutos

- Ahorro: 4,5 minutos por glándula (37,5% de tiempo total)

Cambio #2: Estaciones de herramientas normalizadas

Eliminamos por completo el juego de la caza de herramientas.

Diseño de estaciones de herramientas:

- Ubicación: Uno por cada 4 bancos de trabajo (alcance máximo de 5 metros)

- Contenido: Todas las herramientas necesarias para la instalación de prensaestopas

- Organización: Tableros de sombras con contornos de herramientas

- Mantenimiento: Comprobación y sustitución diaria de herramientas

Lista de herramientas estándar:

- Llave dinamométrica calibrada (rango 10-50 Nm)

- Herramientas pelacables (varios tamaños)

- Machos de roscar y terrajas

- Calibres de medición

- Cepillos de limpieza

- Dispensador de sellador de roscas

Ahorro de tiempo:

- Antes de: 1,5 minutos reuniendo herramientas

- En: 0,3 minutos para acceder a la estación cercana

- Ahorro: 1,2 minutos por glándula (10% de tiempo total)

Cambiar #3: Diseño optimizado del espacio de trabajo

Rediseñamos todo el flujo de producción para minimizar los movimientos.

Principios de diseño:

- Bancos de trabajo en U: Todo al alcance de la mano

- Depósitos de piezas alimentados por gravedad: Reposición automática

- Gestión de cables integrada: Sin enredos de cables

- Estaciones de calidad: Equipo de pruebas integrado

Optimización del flujo de trabajo:

- Zona de preparación de cables: Estación de corte y pelado

- Zona de montaje del prensaestopas: Espacio de trabajo de la instalación

- Punto de verificación de la calidad: Pruebas y documentación

- Puesta a disposición de productos acabados: Listo para el siguiente paso de montaje

Ahorro de tiempo:

- Antes de: 150 metros a pie por cada 10 glándulas

- En20 metros a pie por cada 10 glándulas

- Ahorro: 2 minutos por cada 10 glándulas (mejora de 1,7%)

Cambiar #4: Procedimientos de instalación simplificados

Creamos procedimientos infalibles que eliminaban el tiempo de reflexión.

Procedimiento operativo estándar2:

- Seleccionar cable: Medir el diámetro con el calibre go/no-go

- Elegir glándula: Utilice el diámetro del cable para seleccionar el kit

- Prepare el cable: Pelado a la longitud marcada (regla grabada con láser)

- Instalar prensaestopas: Siga la tarjeta de secuencia de par

- Prueba de estanqueidad: Utilice el procedimiento estándar de prueba de presión

Ayudas visuales:

- Tablas de diámetros de cable codificadas por colores

- Ilustraciones de secuencias de par

- Ejemplos de inspecciones de aprobado/no aprobado

- Diagramas de flujo de resolución de problemas

Ahorro de tiempo:

- Antes de: 1,5 minutos para pensar y comprobar

- En: 0,2 minutos después del procedimiento

- Ahorro: 1,3 minutos por glándula (11% de tiempo total)

Resultados de la aplicación de Hassan

Hassan introdujo los cambios por fases a lo largo de 3 meses:

Fase 1 (Mes 1): Estaciones de herramientas

- Reducción de tiempo: Mejora 10%

- Mejora de la calidad: 5% menos errores

- Comentarios de los empleados: "¡Por fin, herramientas donde las necesitamos!"

Fase 2 (Mes 2): Kits predimensionados

- Reducción de tiempo: 35% mejora (acumulativa)

- Mejora de la calidad: 12% menos errores

- Rotación de existencias: Mejora de 6 a 12 veces al año

Fase 3 (Mes 3): Optimización del diseño

- Reducción de tiempo: 42% mejora (final)

- Mejora de la calidad: 18% menos errores

- Satisfacción de los empleados: Mejora significativa

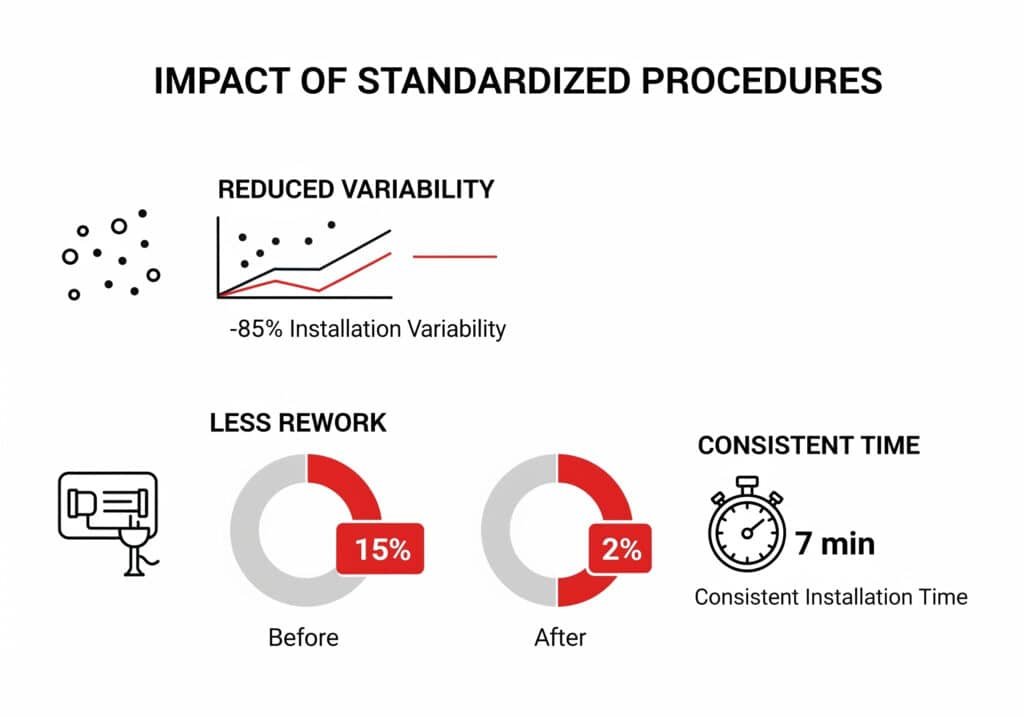

¿Cómo mejoró la estandarización tanto la velocidad como la calidad?

La eliminación de la variabilidad crea procesos predecibles y repetibles que reducen los errores al tiempo que aumentan la velocidad.

Los procedimientos estandarizados redujeron la variabilidad de la instalación en 85%, reduciendo las repeticiones de 15% a 2% y permitiendo a los técnicos lograr tiempos de instalación constantes de 7 minutos, independientemente de su nivel de experiencia.

El poder de la normalización de procesos

Antes de la normalización, Hassan tenía 12 métodos de instalación distintos (uno por técnico). Tras la normalización, todos siguieron el mismo procedimiento probado.

Elementos de normalización:

1. Normalización de materiales

- Reducción de más de 200 tipos de prensaestopas a 25 tipos estándar

- Supresión de los prensaestopas de "pedido especial" para las aplicaciones 90%

- Estandarización en 3 proveedores en lugar de 12

- Creado lista de proveedores autorizados3 con acuerdos de calidad

2. Normalización de herramientas

- Modelo de llave dinamométrica única para todas las estaciones

- Herramientas de pelado de cables idénticas en todo el taller

- Equipo de medición normalizado (misma marca/modelo)

- Sellador de roscas y productos de limpieza comunes

3. Normalización de procedimientos

- Instrucciones de trabajo escritas con fotos

- Secuencias de par estándar para cada tamaño de prensaestopas

- Puntos de control de calidad coherentes

- Requisitos uniformes de documentación

Métricas de mejora de la calidad

Antes de la normalización:

- Tasa de reprocesamiento: 15% (300 glándulas/mes)

- Reclamaciones de los clientes8 al mes

- Gastos de garantía: $4.200/mes

- Tiempo de inspección: 1,5 minutos por glándula

Después de la normalización:

- Tasa de reprocesamiento: 2% (40 glándulas/mes)

- Reclamaciones de los clientes: 1 al mes

- Gastos de garantía: $600/mes

- Tiempo de inspección: 0,5 minutos por glándula

Aceleración de la formación

La normalización mejoró notablemente la formación de nuevos técnicos:

Comparación del tiempo de entrenamiento:

| Nivel de conocimientos | Antes (Horas) | Después (horas) | Mejora |

|---|---|---|---|

| Instalación básica | 16 | 4 | 75% más rápido |

| Procedimientos de calidad | 8 | 2 | 75% más rápido |

| Solución de problemas | 12 | 3 | 75% más rápido |

| Formación total | 36 | 9 | 75% más rápido |

Eficacia de la formación:

- Productividad de los nuevos técnicos: Alcanzó la eficiencia 90% en 2 semanas frente a 8 semanas

- Tasas de error: Los nuevos técnicos alcanzaron inmediatamente una tasa de error <5%

- Niveles de confianza: Mayor satisfacción y retención en el puesto de trabajo

El viaje de David hacia la normalización

David aplicó una normalización similar con resultados aún más espectaculares:

Su enfoque:

- Tipos de glándulas: Reducción de 200 a 15 tipos estándar

- Proveedores: Consolidación de 8 a 2 proveedores preferentes

- Procedimientos: Creación de instrucciones de trabajo visuales en alemán e inglés

- Formación: Programa de certificación obligatorio para todos los técnicos

Los resultados de David:

- Tiempo de instalación: Reducido de 14 a 6,5 minutos (mejora 54%)

- Tasa de reprocesamiento: Bajó de 22% a 1,5%

- Satisfacción del cliente: Aumento de 78% a 96%

- Rotación de empleados: Reducción de 25% a 8% anuales

"La estandarización transformó todo nuestro funcionamiento", afirma David. "Pasamos del caos a la precisión de un reloj en 4 meses".

El efecto compuesto

La normalización generó beneficios adicionales inesperados:

Gestión de inventarios:

- Niveles de existencias: Reducción de 60% y mejora de la disponibilidad

- Inventario obsoleto: Eliminado $45.000 en stock muerto

- Relaciones con los proveedores: Asociaciones más sólidas con menos proveedores

- Poder adquisitivo: Mejores precios gracias a la consolidación del volumen

Eficacia del mantenimiento:

- Mantenimiento de herramientas: Simplificado con equipos idénticos

- Piezas de recambio: Menor complejidad e inventario

- Calibración: Racionalizado con equipamiento de serie

- Sustitución: Aprovisionamiento más rápido de herramientas idénticas

¿Cuáles fueron los resultados medibles tras 6 meses de aplicación?

Los resultados del mundo real demuestran el valor de la mejora sistemática de los procesos en las operaciones de construcción de paneles.

Al cabo de 6 meses, el taller de Hassan consiguió un tiempo medio de instalación de 7,2 minutos (mejora de 40%), una tasa de repetición de trabajos de 2% (mejora de 87%) y un ahorro anual de mano de obra de $180.000, al tiempo que mejoraba la satisfacción del cliente a 94%.

Informe semestral de resultados de Hassan

Resultados del tiempo de instalación:

| Métrica | Antes de | En | Mejora |

|---|---|---|---|

| Tiempo medio por glándula | 12.0 min | 7,2 min | 40% más rápido |

| El técnico más rápido | 9,5 min | 6,8 min | 28% más rápido |

| El técnico más lento | 16,2 min | 8,1 min | 50% más rápido |

| Variabilidad temporal (desviación estándar) | 3,2 min | 0,7 min | 78% más consistente |

Mejoras de la calidad:

| Métrica de calidad | Antes de | En | Mejora |

|---|---|---|---|

| Tasa de reprocesamiento | 15% | 2% | Reducción 87% |

| Reclamaciones de los clientes | 8/mes | 1/mes | Reducción 87% |

| Gastos de garantía | $4.200/mes | $600/mes | Reducción 86% |

| Rendimiento de la primera pasada4 | 85% | 98% | Mejora 15% |

Impacto financiero:

Ahorro de costes laborales:

- Instalación mensual de prensaestopas: 2.000 unidades

- Ahorro de tiempo por glándula: 4,8 minutos

- Ahorro mensual total: 160 horas

- Tarifa laboral: $35/hora

- Ahorro mensual: $5,600

- Ahorro anual: $67,200

Ahorro en reducción de trabajo:

- Reducción del trabajo de repaso: 260 glándulas/mes (15% a 2%)

- Tiempo por revisión8 minutos

- Ahorro de tiempo mensual: 35 horas

- Ahorro mensual: $1,225

- Ahorro anual: $14,700

Ahorro de costes de calidad:

- Reducción de los costes de garantía: $3.600/mes

- Ahorro anual en garantía: $43,200

- Reducción del tiempo de inspección: 33 horas/mes

- Ahorro anual en inspecciones: $13,860

Ahorro anual total: $138.960

Efectos multiplicadores de la productividad

Las mejoras crearon circuitos de retroalimentación positiva:

Compromiso de los empleados:

- Satisfacción laboral: Ha pasado de 6,2/10 a 8,7/10

- Índice de rotación: Reducción de 18% a 6% anuales

- Costes de formación: Reducido en $25.000/año

- Horas extraordinarias: Reducción de 15% a 5% de horas totales

Impacto en el cliente:

- Entrega puntual: Mejora de 80% a 96%

- Satisfacción del cliente: Aumento de 82% a 94%

- Repetición: Aumentado en 35%

- Captación de nuevos clientes8 nuevas cuentas en 6 meses

Ventaja competitiva:

- Entrega de presupuestos: Reducción de 5 a 2 días

- Capacidad de producción: Aumento de 25% sin añadir personal

- Márgenes de beneficios: Mejora en 12% gracias al aumento de la eficiencia

- Cuota de mercado: Obtención de 3 grandes cuentas de competidores

El éxito paralelo de David

La operación alemana de David obtuvo resultados similares:

Métricas semestrales de David:

- Tiempo de instalación: 14 minutos → 6,5 minutos (mejora 54%)

- Tasa de reprocesamiento22% → 1,5% (mejora de 93%)

- Ahorro anual: €195,000 ($210,000)

- Retención de clientes: Mejora de 75% a 92%

"Estos resultados superaron nuestras expectativas más descabelladas", informó David. "Ahora somos el fabricante de paneles más rápido de nuestra región, y los clientes lo están notando".

Cálculo del ROI de Hassan

Inversión en la aplicación:

- Estaciones de herramientas: $15.000 (5 estaciones × $3.000)

- Modificación del diseño: $25.000 (reconfiguración del banco de trabajo)

- Programa de formación: $8,000 (desarrollo del procedimiento + tiempo de formación)

- Reorganización del inventario: $5,000 (preparación del kit + etiquetado)

- Inversión total: $53,000

Beneficios anuales:

- Ahorro de mano de obra: $67,200

- Reducción del trabajo de repaso: $14,700

- Mejoras de la calidad: $57,060

- Aumento de la productividad: $45.000 (capacidad aumentada)

- Prestaciones anuales totales: $183,960

Cálculo del ROI:

- Plazo de amortización5: 3,5 meses

- Rentabilidad anual: 347%

- VAN a 3 años: $498,880

"Ha sido la mejor inversión que hemos hecho nunca", concluyó Hassan. "Las mejoras se amortizaron en menos de 4 meses, y seguimos viendo cómo se agravan los beneficios cada mes" 😉.

Conclusión

Este estudio de caso demuestra que la mejora sistemática de los procesos de instalación de prensaestopas ofrece resultados cuantificables que transforman las operaciones de los edificios de paneles.

Preguntas frecuentes sobre la eficiencia de la instalación de paneles

P: ¿Cuánto se tarda en aplicar estas mejoras de eficiencia?

A: La implantación completa tarda de 3 a 4 meses y se realiza por fases. Las estaciones de herramientas pueden implantarse en 2 semanas, los kits de precalibrado en 4 semanas y la optimización del diseño en 8-12 semanas para lograr la máxima eficacia.

P: ¿Cuál es el tamaño mínimo de tienda para que estas mejoras tengan sentido?

A: Cualquier taller que instale más de 500 prensaestopas al mes obtendrá un retorno de la inversión positivo. Los talleres más pequeños pueden aplicar primero la estandarización de herramientas y procedimientos, y luego añadir otras mejoras a medida que aumente el volumen.

P: ¿Cómo gestionan los requisitos especiales de los clientes que no se ajustan a los kits estándar?

A: Mantener un kit de "proyectos especiales" con tipos de glándulas menos comunes. Realice un seguimiento del uso para identificar los artículos que deberían pasar a los kits estándar. La estandarización 90% con la flexibilidad 10% funciona bien.

P: ¿Qué formación necesitan los técnicos para adoptar estos nuevos procedimientos?

A: Planifique 8 horas de formación por técnico: 2 horas de clase, 4 horas de prácticas y 2 horas de instalación supervisada. Proporcione tarjetas de referencia rápida y ayudas visuales en cada puesto de trabajo.

P: ¿Cómo se mantiene la coherencia cuando trabajan varios turnos?

A: Implemente listas de comprobación para el traspaso de turnos, estandarice los procedimientos de calibración de herramientas y asigne campeones de calidad para cada turno. Las auditorías periódicas garantizan que los procedimientos se siguen de forma coherente en todos los turnos.

-

Conozca la función y el diseño de los paneles de control personalizados que se utilizan en los sistemas de automatización industrial. ↩

-

Descubra las mejores prácticas para crear e implantar procedimientos normalizados de trabajo (PNT) eficaces para los procesos de fabricación. ↩

-

Comprender la finalidad y las ventajas de utilizar una lista de proveedores autorizados (LPA) en la gestión de la cadena de suministro y la calidad. ↩

-

Aprenda a calcular el rendimiento de la primera pasada (FPY), una métrica fundamental para medir la calidad y la eficiencia de la fabricación. ↩

-

Explore la fórmula y la metodología para calcular el periodo de recuperación de la inversión con el fin de evaluar la rentabilidad de una inversión de capital. ↩