Introducción

Los prensaestopas estándar fallan catastróficamente a 150 °C, convirtiéndose en desastres de plástico fundido que pueden paralizar líneas de producción enteras y costar millones en tiempos de inactividad. Sin embargo, las aplicaciones industriales exigen habitualmente conexiones de cables que soporten temperaturas superiores a 300 °C, desde acerías y hornos de vidrio hasta refinerías petroquímicas e instalaciones de generación de energía. La selección incorrecta de un prensaestopas no sólo implica el fallo del equipo, sino también riesgos para la seguridad, paradas de producción y reparaciones de emergencia en entornos peligrosos.

Los prensaestopas de alta temperatura para aplicaciones industriales extremas requieren materiales especializados como PEEK, PTFE o acero inoxidable de alta calidad, temperaturas nominales de 200°C a 500°C+, una gestión adecuada de la expansión térmica y certificaciones ignífugas para garantizar un rendimiento fiable en hornos, refinerías, la industria aeroespacial y otros entornos exigentes en los que los prensaestopas estándar fallarían en cuestión de horas.

El mes pasado, Hassan, director de operaciones de una refinería petroquímica de Arabia Saudí, observó impotente cómo se fundían 47 prensaestopas de nailon estándar durante una alteración del proceso que elevó la temperatura ambiente a 280 ºC. Los fallos en los cables provocaron una parada de emergencia que costó $2,3 millones en pérdidas de producción y requirió una peligrosa operación de reparación en caliente. Esta completa guía le garantiza la selección de los prensaestopas para altas temperaturas adecuados antes de que se produzca un desastre.

Índice

- ¿Qué rangos de temperatura definen las aplicaciones de prensaestopas de alta temperatura?

- ¿Qué materiales resisten el calor industrial extremo?

- ¿Cómo seleccionar prensaestopas para aplicaciones específicas de alta temperatura?

- ¿Cuáles son las consideraciones críticas para la instalación y el mantenimiento?

- ¿Qué certificaciones y normas se aplican a los prensaestopas para altas temperaturas?

- Preguntas frecuentes sobre prensaestopas de alta temperatura

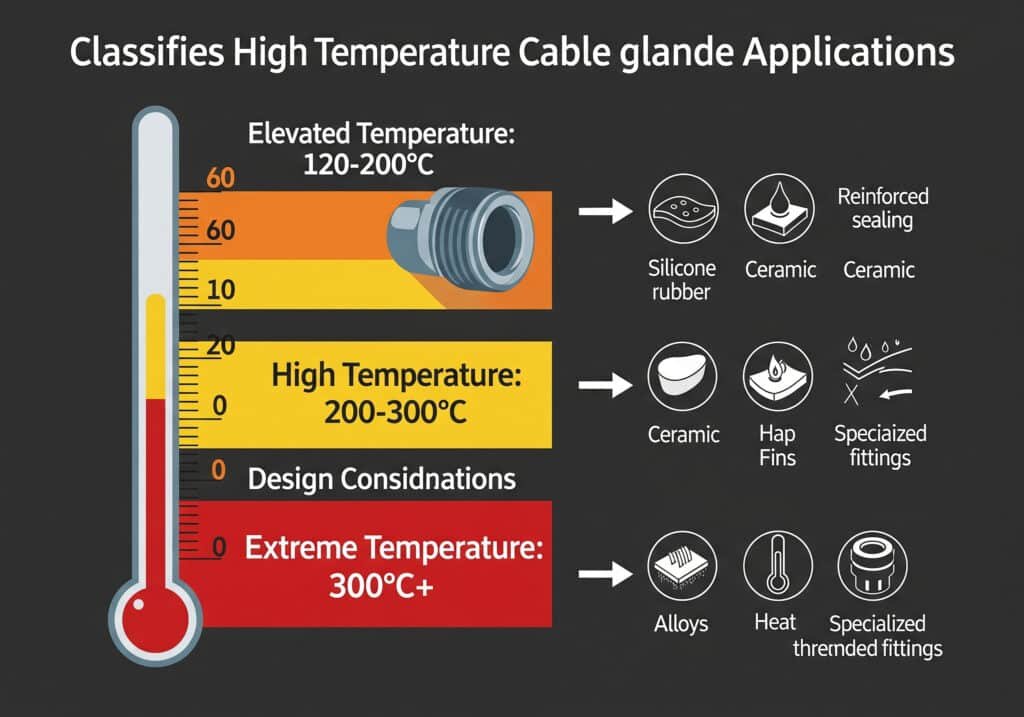

¿Qué rangos de temperatura definen las aplicaciones de prensaestopas de alta temperatura?

Comprender las clasificaciones de temperatura no es sólo académico: es la diferencia entre un funcionamiento fiable y un fallo catastrófico en entornos industriales extremos.

Las aplicaciones de prensaestopas de alta temperatura se clasifican en rangos de temperatura elevada (120-200°C), alta temperatura (200-300°C) y temperatura extrema (300°C+), cada uno de los cuales requiere una selección específica de materiales, consideraciones de diseño y normas de certificación basadas en condiciones de funcionamiento continuo en lugar de breves picos de temperatura.

Sistema de clasificación de temperaturas

Aplicaciones a temperaturas elevadas (120-200°C):

- Entornos típicos: Centros de control de motores, salas de transformadores, hornos industriales

- Duración: Funcionamiento continuo durante años

- Opciones de material: Nylon de alta temperatura, latón con juntas de EPDM

- Fallos comunes: El nailon estándar se vuelve quebradizo, los cables de PVC se degradan

- Ejemplos del sector: Procesado de alimentos, fabricación de automóviles, sistemas HVAC

Aplicaciones de alta temperatura (200-300°C):

- Entornos típicos: Acerías, hornos de vidrio, reactores químicos

- Duración: Exposición continua con ciclos térmicos

- Requisitos materiales: Junta de acero inoxidable, PEEK, PTFE

- Factores críticos: Dilatación térmica, resistencia a la oxidación

- Ejemplos del sector: Metales primarios, fabricación de vidrio, procesamiento químico

Aplicaciones a temperaturas extremas (300°C+):

- Entornos típicos: Control de hornos, motores aeroespaciales, instalaciones nucleares

- Duración: De intermitente a continuo según la aplicación

- Requisitos materiales: Aleaciones especializadas, componentes cerámicos

- Retos de diseño: Choque térmico, compatibilidad de materiales

- Ejemplos del sector: Aeroespacial, energía nuclear, metalurgia especializada

Desafíos reales de temperatura

La refinería saudí de Hassan opera en múltiples zonas de temperatura que desafían las selecciones estándar de prensaestopas:

Mapa de temperaturas de refinerías:

- Entorno de la sala de control: 25-45°C (glándulas estándar aceptables)

- Áreas de la unidad de proceso: 80-150°C (se requieren glándulas de temperatura elevada)

- Zonas de proximidad del horno: 200-350°C (glándulas especializadas de alta temperatura)

- Sistemas de bengalas de emergencia: 400-600°C (prensaestopas con revestimiento cerámico para temperaturas extremas)

- Unidades de regeneración de catalizadores: 500-700°C (soluciones a medida)

Impacto de los ciclos de temperatura:

Los entornos industriales rara vez mantienen temperaturas constantes. Los ciclos diarios y estacionales crean tensiones adicionales:

| Aplicación | Alcance diario | Gama estacional | Frecuencia ciclista |

|---|---|---|---|

| Horno de acería | 300-500°C | 250-550°C | 3-5 ciclos/día |

| Recocido del vidrio | 400-600°C | 350-650°C | 2-3 ciclos/día |

| Reactor químico | 180-280°C | 150-300°C | 1-2 ciclos/día |

| Turbina de central eléctrica | 200-400°C | 180-420°C | 1 ciclo/día |

Consideraciones sobre medición y control

Evaluación precisa de la temperatura:

Muchas instalaciones fracasan porque los ingenieros subestiman las temperaturas reales de funcionamiento:

- Temperatura ambiente frente a temperatura superficial: Los prensaestopas pueden experimentar entre 50 y 100 °C más que la temperatura ambiente.

- Calor radiante1 efectos: La proximidad a superficies calientes aumenta significativamente la temperatura de la glándula

- Puente térmico: Los conductos metálicos pueden conducir el calor de las zonas calientes a los puntos de los prensaestopas

- Eficacia del aislamiento: Un aislamiento deficiente permite la migración del calor a zonas "más frías".

En Bepto, ofrecemos servicios de supervisión de la temperatura para instalaciones críticas, utilizando imágenes térmicas y registro de datos para verificar las condiciones de funcionamiento reales antes de recomendar especificaciones para los prensaestopas. Este enfoque evitó que la refinería de Hassan repitiera su costoso error.

¿Qué materiales resisten el calor industrial extremo?

La selección del material determina si sus prensaestopas protegen su instalación o se convierten en el eslabón más débil en entornos de temperaturas extremas.

Los materiales para prensaestopas de alta temperatura incluyen plásticos técnicos (PEEK, PPS, PTFE) para aplicaciones a 200-300°C, aleaciones de acero inoxidable (316L, Inconel, Hastelloy) para servicios a 300-500°C, y cerámicas especializadas o metales refractarios para aplicaciones extremas que superen los 500°C, cada uno con ventajas y limitaciones específicas.

Soluciones de ingeniería de plásticos

- Rango de temperaturas: Servicio continuo hasta 250°C, intermitente hasta 300°C

- Ventajas: Excelente resistencia química, estabilidad dimensional, ligereza

- Limitaciones: Coste más elevado que los materiales estándar, opciones de color limitadas

- Aplicaciones: Procesamiento químico, aeroespacial, fabricación de dispositivos médicos

PPS (sulfuro de polifenileno):

- Rango de temperaturas: Servicio continuo hasta 220°C, corto plazo hasta 260°C

- Ventajas: Buena resistencia química, ignífugo, rentable

- Limitaciones: Frágil a bajas temperaturas, resistencia al impacto limitada

- Aplicaciones: Electrónica de automoción, controles industriales, carcasas de bombas

PTFE (Politetrafluoroetileno):

- Rango de temperaturas: Servicio continuo hasta 260°C, intermitente hasta 300°C

- Ventajas: Excelente inercia química, propiedades antiadherentes

- Limitaciones: Material blando, requiere una instalación cuidadosa, caro

- Aplicaciones: Industria química, alimentaria y farmacéutica

Opciones de materiales metálicos

Acero inoxidable 316L:

- Rango de temperaturas: Servicio continuo hasta 400°C en entornos no oxidantes

- Ventajas: Excelente resistencia a la corrosión, buena resistencia, fácilmente disponible

- Limitaciones: Endurecimiento por trabajo, corrosión potencial por tensión de cloruro

- Aplicaciones: Procesado de alimentos, entornos marinos, servicio químico general

- Rango de temperaturas: Servicio continuo hasta 650°C, intermitente hasta 800°C

- Ventajas: Resistencia superior a altas temperaturas y a la oxidación

- Limitaciones: Caro, difícil de mecanizar, disponibilidad limitada

- Aplicaciones: Motores aeroespaciales, reactores nucleares, procesamiento químico avanzado

Hastelloy C-276:

- Rango de temperaturas: Servicio continuo hasta 675°C en entornos específicos

- Ventajas: Excelente resistencia a la corrosión, estabilidad térmica

- Limitaciones: Muy caro, requisitos de soldadura especializados

- Aplicaciones: Tratamiento químico, control de la contaminación, tratamiento de residuos nucleares

Comparación del rendimiento de los materiales

Marcus, ingeniero jefe de una acería alemana, aprendió la importancia de seleccionar bien los materiales tras sufrir múltiples fallos en los casquillos:

Análisis de la aplicación de las acerías:

- Selección inicial: Prensaestopas estándar de latón con juntas de EPDM

- Condiciones de funcionamiento: 280°C continuos, picos de 350°C, atmósfera cargada de cal

- Modo de fallo: Oxidación del latón, degradación de las juntas, daños en la cubierta del cable

- Solución: Acero inoxidable 316L con juntas y protectores térmicos de PTFE

Resultados de rendimiento tras la actualización:

| Parámetro | Latón/EPDM | 316L/PTFE | Mejora |

|---|---|---|---|

| Vida útil | 3-6 meses | Más de 24 meses | 400-800% |

| Tasa de fracaso | 15% anual | <2% anualmente | Reducción 87% |

| Coste de mantenimiento | 12.000 euros/año | 2.800 euros/año | 77% ahorro |

| Horas de inactividad | 48 horas/año | 6 horas/año | Reducción 87% |

Consideraciones sobre el sistema de sellado

Materiales de sellado para altas temperaturas:

Viton (FKM) Fluoroelastómero:

- Rango de temperaturas: -20°C a +200°C continuo

- Compatibilidad química: Excelente con la mayoría de los productos químicos industriales

- Aplicaciones: Industria general, automoción, aeroespacial

EPDM (monómero de etileno propileno dieno):

- Rango de temperaturas: -40°C a +150°C continuo

- Ventajas: Buena resistencia al ozono, capacidad de servicio de vapor

- Limitaciones: Poca resistencia a los productos petrolíferos

Goma de silicona:

- Rango de temperaturas: -60°C a +200°C continuo, breve exposición a 250°C

- Ventajas: Excelente retención de la flexibilidad, grados aprobados por la FDA disponibles

- Limitaciones: Poca resistencia al desgarro, compatibilidad química limitada

Juntas de PTFE:

- Rango de temperaturas: -200°C a +260°C continuo

- Ventajas: Compatibilidad química universal, no contaminante

- Limitaciones: Flujo frío4 bajo carga, requiere un par de apriete adecuado

En Bepto, mantenemos amplias bases de datos de compatibilidad de materiales y podemos ofrecer combinaciones de materiales personalizadas para aplicaciones específicas. Nuestro equipo de ingenieros trabaja directamente con clientes como Marcus para optimizar la selección de materiales basándose en las condiciones reales de funcionamiento y no en especificaciones teóricas 😉.

¿Cómo seleccionar prensaestopas para aplicaciones específicas de alta temperatura?

La selección de prensaestopas para altas temperaturas requiere la adecuación de las propiedades de los materiales, las características térmicas y las condiciones ambientales para garantizar la fiabilidad a largo plazo en entornos industriales extremos.

La selección de prensaestopas de alta temperatura implica analizar la temperatura de funcionamiento continuo, los patrones de ciclos térmicos, la exposición química, las tensiones mecánicas y los requisitos de certificación para encontrar los materiales, los sistemas de sellado y las características de diseño adecuados para aplicaciones industriales específicas, teniendo en cuenta al mismo tiempo la rentabilidad y los requisitos de mantenimiento.

Criterios de selección específicos de la aplicación

Industria siderúrgica y metalúrgica:

La experiencia de Hassan en aplicaciones petroquímicas se traslada bien a los requisitos de la industria siderúrgica:

- Principales preocupaciones: Formación de incrustaciones, choque térmico, vibración mecánica

- Perfiles de temperatura: 200-400°C continuos con picos de más de 500°C

- Factores medioambientales: Vapor, partículas de cal, atmósferas reductoras

- Materiales recomendados: Acero inoxidable 316L con aislamiento de fibra cerámica

- Características especiales: Roscas alargadas para paredes refractarias gruesas

Fabricación de vidrio:

- Principales preocupaciones: Exposición a vapores alcalinos, ciclos térmicos, calor radiante

- Perfiles de temperatura: 300-600°C de funcionamiento continuo

- Factores medioambientales: Vapores de sodio/potasio, choque térmico

- Materiales recomendados: Inconel 625 con juntas de PTFE

- Características especiales: Escudos térmicos y barreras térmicas

Procesamiento químico:

- Principales preocupaciones: Compatibilidad química, ciclos de presión, seguridad

- Perfiles de temperatura: 150-350°C según el proceso

- Factores medioambientales: Productos químicos corrosivos, variaciones de presión

- Materiales recomendados: Hastelloy o 316L con juntas de Viton

- Características especiales: Certificaciones antideflagrantes, disposiciones de drenaje

Estrategias de gestión térmica

Diseño de escudo térmico:

Un blindaje térmico eficaz puede reducir la temperatura de funcionamiento del prensaestopas entre 100 y 200 °C:

Tipos de escudos y eficacia:

| Tipo de escudo | Reducción de la temperatura | Complejidad de la instalación | Factor de coste |

|---|---|---|---|

| Lámina reflectante | 50-80°C | Simple | 1.2x |

| Fibra cerámica | 100-150°C | Moderado | 1.8x |

| Ladrillo refractario | 150-250°C | Complejo | 3.5x |

| Refrigeración activa | 200-400°C | Muy complejo | 8-12x |

Gestión de la expansión térmica:

La instalación de la acería Marcus requirió una cuidadosa atención a la dilatación térmica:

- Expansión del cuerpo de la glándula: 316L se dilata ~18mm/metro a 300°C

- Ampliación del panel: Los paneles de acero se dilatan a diferente velocidad que los prensaestopas

- Ampliación de cables: Los cables XLPE se dilatan considerablemente con la temperatura

- Solución: Conexiones de conductos flexibles y juntas de dilatación

Evaluación de la compatibilidad medioambiental

Análisis de la exposición química:

Las distintas industrias presentan retos químicos únicos:

Entornos petroquímicos (Aplicación de Hassan):

- Hidrocarburos: Requiere juntas de fluoroelastómero, evite las de caucho estándar

- Exposición al H2S: Exige aleaciones resistentes al sulfuro como 316L o Inconel

- Limpieza cáustica: La exposición periódica al NaOH requiere materiales resistentes a los álcalis

- Servicio de vapor: El vapor a alta temperatura exige materiales de sellado específicos

Aplicaciones de generación de energía:

- Centrales de carbón: Abrasión de cenizas volantes, exposición al SO2, ciclos térmicos

- Plantas de gas natural: Altas temperaturas, ciclos de presión, humedad

- Instalaciones nucleares: Exposición a la radiación, trazabilidad estricta del material

- Energías renovables: Exposición a rayos UV, ciclos de temperatura, vibraciones

Marco del análisis coste-beneficio

Cálculo del coste total de propiedad:

Los prensaestopas de alta temperatura cuestan entre 3 y 10 veces más que los prensaestopas estándar, pero el análisis del coste total suele favorecer a los materiales de primera calidad:

Elementos de coste:

- Coste inicial del glándula: $50-500 por prensaestopas según material/tamaño

- Mano de obra de instalación: $100-300 por prensaestopas para instalación especializada

- Frecuencia de mantenimiento: Las glándulas estándar pueden requerir una sustitución anual

- Costes de inactividad: $10.000-100.000 por hora para grandes procesos industriales

- Incidentes de seguridad: Posibles costes millonarios por responsabilidad civil y normativa

Análisis del ROI de la acería Marcus:

- Coste del glándula premium: 180 euros frente a 25 euros para el estándar (multiplicador 7,2x)

- Mejora de la vida útil: 24 meses frente a 4 meses (mejora de 6 veces)

- Ahorro en mano de obra de mantenimiento: 8.000 euros anuales

- Reducción del tiempo de inactividad: 42 horas anuales a 15.000 euros/hora = 630.000 euros

- Ahorro anual total: 638.000 euros por 4.500 euros de inversión adicional en glándulas

- RETORNO DE LA INVERSIÓN: 14,200% rendimiento de la inversión

En Bepto ofrecemos análisis exhaustivos de las aplicaciones y modelos de costes totales para ayudar a los clientes a tomar decisiones con conocimiento de causa. Nuestro equipo técnico puede visitar sus instalaciones para evaluar las condiciones reales de funcionamiento y recomendar soluciones optimizadas que equilibren el rendimiento con la rentabilidad.

¿Cuáles son las consideraciones críticas para la instalación y el mantenimiento?

La instalación y el mantenimiento adecuados de los prensaestopas de alta temperatura requieren técnicas, herramientas y procedimientos especializados que difieren significativamente de las prácticas habituales para prensaestopas.

La instalación de prensaestopas de alta temperatura exige consideraciones de precalentamiento, márgenes de dilatación térmica, especificaciones de par de apriete especializadas, selección de cables resistentes al calor, técnicas de aislamiento adecuadas y protocolos de mantenimiento programado para evitar fallos prematuros y garantizar la fiabilidad a largo plazo en entornos extremos.

Preparación previa a la instalación

Cartografía y evaluación de la temperatura:

Antes de instalar prensaestopas de alta temperatura, realice estudios exhaustivos de la temperatura:

- Inspecciones por termografía: Identificar las temperaturas reales frente a las supuestas

- Registro de datos: Control de las variaciones de temperatura a lo largo de ciclos de funcionamiento completos

- Análisis de la fuente de calor: Identificar las fuentes de calor primarias y secundarias

- Patrones de flujo de aire: Comprender cómo afecta la ventilación a las temperaturas locales

Compatibilidad de selección de cables:

Los prensaestopas de alta temperatura son tan buenos como los cables que terminan:

Temperatura del cable:

| Tipo de cable | Clasificación continua | Calificación máxima | Aplicaciones típicas |

|---|---|---|---|

| XLPE | 90°C | 130°C | Industrial estándar |

| EPR | 105°C | 140°C | Conexiones del motor |

| Goma de silicona | 180°C | 200°C | Industria de alta temperatura |

| PTFE | 260°C | 300°C | Aplicaciones extremas |

| Aislamiento mineral | 250°C+ | 1000°C+ | Circuitos de supervivencia al fuego |

Procedimientos de instalación

Cálculos de dilatación térmica:

El equipo de la acería de Marcus aprendió a calcular y tener en cuenta la dilatación térmica:

Fórmula de expansión: ΔL = α × L₀ × ΔT

- α: Coeficiente de dilatación térmica (específico del material)

- L₀: Longitud original a la temperatura de referencia

- ΔT: Cambio de temperatura respecto a la referencia

Ejemplo práctico:

- Prensaestopas de acero inoxidable 316L: α = 18 × 10-⁶ /°C

- Longitud de la glándula: 60 mm

- Aumento de temperatura: 250°C (20°C a 270°C)

- Expansión: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Especificaciones de par de instalación:

Las aplicaciones de alta temperatura requieren valores de par modificados:

| Tamaño de la glándula | Par estándar | Torsión de alta temperatura | Razón |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Dilatación térmica |

| M25 | 25-30 Nm | 20-25 Nm | Ablandamiento del material |

| M32 | 35-40 Nm | 28-35 Nm | Compresión de la junta |

| M40 | 45-50 Nm | 38-45 Nm | Alivio del estrés |

Protocolos de mantenimiento

Requisitos de inspección programada:

Los prensaestopas de alta temperatura requieren una inspección más frecuente que las aplicaciones estándar:

Calendario de inspecciones:

- Inicial: 30 días después de la instalación

- Regular: Cada 90 días durante el primer año

- En curso: Cada 180 días después del primer año

- Emergencia: Después de cualquier excursión de temperatura >110% de diseño

Lista de comprobación de la inspección:

- Inspección visual para detectar grietas, decoloración o deformación.

- Verificación del par en las conexiones accesibles

- Pruebas de resistencia de aislamiento de cables terminados

- Imágenes térmicas para identificar puntos calientes

- Documentación de cualquier cambio o anomalía

Indicadores de mantenimiento predictivo:

La refinería de Hassan controla ahora varios indicadores clave:

- Tendencias de la temperatura en superficie: Los aumentos graduales indican degradación de la junta

- Disminución de la resistencia al aislamiento: Alerta temprana de entrada de humedad

- Cambios de vibración: Puede indicar conexiones sueltas o problemas de montaje

- Cambios en el aspecto visual: Decoloración, agrietamiento u oxidación de la superficie

Resolución de problemas comunes

Fallo prematuro de la junta:

- Síntomas: Entrada de humedad, reducción de la resistencia del aislamiento

- Causas: Selección incorrecta del material, apriete excesivo, ciclos térmicos

- Soluciones: Mejorar el material de las juntas, ajustar el par de apriete, añadir barreras térmicas

Agrietamiento del cuerpo de la glándula:

- Síntomas: Grietas visibles, especialmente alrededor de las roscas

- Causas: Choque térmico, incompatibilidad de materiales, sobreesfuerzo

- Soluciones: Mejora de materiales, alivio de tensiones, gradientes térmicos

Degradación de la cubierta del cable:

- Síntomas: Cubierta del cable quebradiza o blanda en la interfaz del prensaestopas

- Causas: Temperatura nominal superada, incompatibilidad química

- Soluciones: Mejora de cables, blindaje térmico, barrera química

Picado de la rosca:

- Síntomas: Dificultad para extraer o instalar los prensaestopas

- Causas: Metales diferentes, altas temperaturas, lubricación inadecuada

- Soluciones: Compuestos antigripantes, compatibilidad de materiales, par de apriete adecuado

En Bepto, ofrecemos formación completa sobre instalación y asistencia de mantenimiento para aplicaciones de alta temperatura. Nuestro equipo de servicio de campo puede ayudar con las instalaciones iniciales y proporcionar asistencia técnica continua para garantizar un rendimiento óptimo durante toda la vida útil del prensaestopas.

¿Qué certificaciones y normas se aplican a los prensaestopas para altas temperaturas?

Comprender los requisitos de certificación de los prensaestopas para altas temperaturas garantiza el cumplimiento de las normativas de seguridad y las normas de rendimiento en diferentes sectores y regiones geográficas.

Las certificaciones de prensaestopas de alta temperatura incluyen el reconocimiento UL para los mercados norteamericanos, ATEX/IECEx para atmósferas explosivas, certificaciones marinas para aplicaciones en alta mar, cualificaciones nucleares para centrales eléctricas y normas específicas del sector como NEMA, clasificaciones IP y requisitos de supervivencia al fuego que validan el rendimiento en condiciones extremas.

Principales organismos de certificación y normas

UL (Underwriters Laboratories) - Norteamérica:

- UL 514B5: Accesorios para conductos, tubos y cables

- Temperatura nominal: Clasificaciones específicas de temperatura (T1-T6)

- Requisitos de las pruebas: Ciclos térmicos, pruebas de envejecimiento, inflamabilidad

- Acceso al mercado: Necesario para la mayoría de las aplicaciones industriales norteamericanas

ATEX (Unión Europea) e IECEx (Internacional):

- Protección contra atmósferas explosivas: Esencial para aplicaciones petroquímicas como la refinería de Hassan

- Clasificaciones de temperatura: T1 (450°C) a T6 (85°C de temperatura superficial)

- Requisitos de construcción: Ignífugo, mayor seguridad, seguridad intrínseca

- Documentación: Expedientes técnicos detallados y procedimientos de garantía de calidad

Certificaciones marinas:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: Oficina Americana de Transporte Marítimo

- Lloyd's Register: Clasificación marítima internacional

- Requisitos: Resistencia a la niebla salina, vibraciones, ciclos de temperatura

Requisitos específicos del sector

Aplicaciones de la energía nuclear:

La experiencia de Marcus con las centrales convencionales difiere significativamente de los requisitos nucleares:

Normas de cualificación nuclear:

- IEEE 323: Equipos eléctricos cualificados para instalaciones nucleares

- IEEE 383: Cables y sistemas de cables resistentes al fuego

- 10 CFR 50.49: Requisitos de cualificación medioambiental

- Requisitos de las pruebas: Exposición a la radiación, simulación de accidente con pérdida de refrigerante (LOCA)

Aplicaciones aeroespaciales:

- AS9100: Gestión de la calidad en el sector aeroespacial

- RTCA DO-160: Condiciones ambientales y procedimientos de ensayo

- Homologaciones FAA/EASA: Obligatorio para la aviación comercial

- Trazabilidad de los materiales: Documentación completa de la cadena de suministro

Normas de la industria petroquímica:

La refinería de Hassan debe cumplir múltiples normas que se solapan:

- API RP 500: Clasificación de emplazamientos para instalaciones eléctricas

- NFPA 70: Código eléctrico nacional (EE.UU.)

- IEC 60079: Serie de normas sobre atmósferas explosivas

- Normativa local: SASO saudí, ATEX europeo, etc.

Requisitos de las pruebas de rendimiento

Protocolos de pruebas térmicas:

Los prensaestopas de alta temperatura se someten a rigurosas pruebas para verificar sus prestaciones:

Secuencias de pruebas estándar:

- Inspección inicial: Verificación dimensional, análisis de materiales

- Envejecimiento térmico: Exposición prolongada a temperatura nominal

- Ciclado térmico: Ciclos repetidos de calentamiento/enfriamiento

- Pruebas mecánicas: Resistencia a la tracción, resistencia al impacto

- Exposición ambiental: Resistencia química, exposición a los rayos UV

- Verificación final: Estabilidad dimensional, integridad del sellado

Parámetros de prueba típicos:

| Tipo de prueba | Duración | Temperatura | Ciclos | Criterios de aprobación |

|---|---|---|---|---|

| Envejecimiento térmico | 1000 horas | Temperatura nominal | Continuo | <10% cambio de propiedad |

| Ciclado térmico | 500 ciclos | -40°C a nominal | 500 | Sin grietas ni fugas |

| Exposición química | 168 horas | 23°C | N/A | <5% cambio de peso |

| Exposición UV | 1000 horas | 60°C | N/A | Sin degradación de la superficie |

Proceso de certificación y calendario

Calendario típico de certificación:

- Presentación previa: 2-4 semanas para la preparación de la documentación

- Revisión inicial: 4-6 semanas para la evaluación del expediente técnico

- Fase de prueba: 12-16 semanas para el programa de pruebas completo

- Generación de informes: 4-6 semanas para los documentos finales de certificación

- Plazo total: 6-8 meses para la certificación completa

Consideraciones sobre los costes:

Los costes de certificación varían significativamente en función del alcance y la complejidad:

- Listado UL básico: $15.000-30.000 por familia de productos

- Certificación ATEX: $25.000-50.000 por familia de productos

- Cualificación nuclear: $100.000-500.000 por familia de productos

- Múltiples certificaciones: Las economías de escala reducen los costes por certificación

Mantener el cumplimiento de la certificación

Requisitos permanentes:

La certificación no es un hecho aislado, sino que exige un cumplimiento continuo:

Mantenimiento del sistema de calidad:

- Auditorías anuales: Inspecciones de las instalaciones del organismo de certificación

- Control de cambios: Cualquier cambio de diseño requiere una reevaluación

- Control de la producción: Vigilancia permanente de la fabricación

- Actualización de la documentación: Mantener actualizados los expedientes técnicos

Cumplimiento de la instalación sobre el terreno:

- Formación de instaladores: Técnicas de instalación adecuadas para un rendimiento certificado

- Documentación de instalación: Mantener la trazabilidad de las aplicaciones críticas

- Inspección periódica: Verificación del cumplimiento continuado en servicio

- Notificación de incidentes: Documentar cualquier fallo o problema

En Bepto, mantenemos múltiples certificaciones a través de nuestras líneas de productos de alta temperatura y podemos guiar a los clientes a través de los requisitos de certificación para sus aplicaciones específicas. Nuestro equipo de calidad garantiza el cumplimiento continuo y puede proporcionar la documentación necesaria para la aprobación reglamentaria en sectores críticos 😉.

Conclusión

Seleccionar los prensaestopas de alta temperatura adecuados no sólo consiste en soportar el calor, sino también en garantizar un funcionamiento fiable, el cumplimiento de las normas de seguridad y un rendimiento rentable en los entornos industriales más exigentes del mundo. Desde la refinería petroquímica de Hassan hasta la acería de Marcus, las lecciones son claras: invierta en materiales adecuados, conozca sus condiciones reales de funcionamiento y planifique la gestión térmica desde el principio. El coste adicional de los prensaestopas para altas temperaturas se amortiza con creces gracias a la reducción de los tiempos de inactividad, la mejora de la seguridad y la prolongación de la vida útil. Recuerde que, en las aplicaciones de temperaturas extremas, no existe lo "suficientemente bueno", sino soluciones que funcionan de forma fiable durante años o fallos costosos que paralizan las operaciones.

Preguntas frecuentes sobre prensaestopas de alta temperatura

P: ¿Cuál es la diferencia entre los valores nominales de temperatura continua e intermitente de los prensaestopas?

A: Los valores nominales continuos indican la capacidad de funcionamiento 24 horas al día, 7 días a la semana, mientras que los valores nominales intermitentes permiten breves excursiones de temperatura. Un prensaestopas con una temperatura nominal de 250 °C en continuo puede soportar 300 °C durante breves periodos, pero una exposición prolongada a una temperatura más alta provocará un fallo prematuro.

P: ¿Puedo utilizar cables estándar con prensaestopas de alta temperatura?

A: No, la temperatura nominal del cable debe ser igual o superior a la del entorno operativo del prensaestopas. Los cables de PVC estándar con una temperatura nominal de 70 °C fallarán rápidamente a 200 °C, independientemente del material del prensaestopas. Haga coincidir siempre las capacidades de temperatura del cable y del prensaestopas.

P: ¿Cómo se calcula la dilatación térmica para instalaciones de prensaestopas de alta temperatura?

A: Utilice la fórmula ΔL = α × L₀ × ΔT, donde α es el coeficiente de dilatación térmica del material, L₀ es la longitud original y ΔT es el cambio de temperatura. Para el acero inoxidable 316L, α = 18 × 10-⁶ por °C.

P: ¿Qué certificaciones se exigen para los prensaestopas de alta temperatura en atmósferas explosivas?

A: Las certificaciones ATEX (Europa) o IECEx (Internacional) son obligatorias para las aplicaciones en atmósferas explosivas. Incluyen la clasificación de temperatura (T1-T6) y el método de protección (antideflagrante, seguridad aumentada, etc.) en función de sus requisitos específicos para zonas peligrosas.

P: ¿Con qué frecuencia deben inspeccionarse y mantenerse los prensaestopas de alta temperatura?

A: Inspeccione cada 30 días al principio, cada 90 días durante el primer año y cada 180 días a partir de entonces. Incluya inspección visual, verificación del par de apriete, pruebas de resistencia del aislamiento e imágenes térmicas para identificar posibles problemas antes de que se produzca un fallo.

-

Aprenda la física de la transferencia de calor, incluyendo la conducción, la convección y los principios del calor radiante. ↩

-

Revise una ficha técnica sobre las propiedades del PEEK (Polieteretercetona), incluida su resistencia térmica y química. ↩

-

Explore las propiedades de los materiales de Inconel 625, una superaleación a base de níquel utilizada en entornos corrosivos y de temperaturas extremas. ↩

-

Comprender el concepto de flujo en frío (fluencia) de la ciencia de los materiales y cómo afecta al rendimiento a largo plazo de las juntas de plástico. ↩

-

Consulte el alcance y los requisitos de la norma de seguridad UL 514B para conductos, tubos y accesorios para cables. ↩