La selección incorrecta de materiales provoca fallos prematuros, riesgos para la seguridad y costosas sustituciones. Los factores ambientales destruyen los materiales inadecuados en cuestión de meses.

La selección del material del prensaestopas depende de las condiciones ambientales, la exposición química, la gama de temperaturas y la tensión mecánica. Elija nylon para uso general, latón para durabilidad y acero inoxidable para entornos corrosivos.

El mes pasado, la planta petroquímica de Hassan se enfrentó a una parada crítica cuando sus prensaestopas de latón estándar se corroyeron en sólo seis meses, lo que costó $50.000 en reparaciones de emergencia.

Índice

- ¿Cuáles son los principales materiales de los prensaestopas?

- ¿Cómo afectan las condiciones ambientales a la selección de materiales?

- ¿Qué materiales ofrecen la mejor resistencia química?

- ¿Cuál es la relación coste-rendimiento de los distintos materiales?

¿Cuáles son los principales materiales de los prensaestopas?

Conocer las propiedades de los materiales evita fallos costosos y garantiza un rendimiento óptimo para su aplicación específica.

Los principales materiales de los prensaestopas son el nailon (PA66), el latón (CuZn39Pb3), el acero inoxidable (316L) y el aluminio. Cada uno de ellos ofrece distintas ventajas en cuanto a solidez, resistencia a la corrosión, tolerancia a la temperatura y rentabilidad.

Prensaestopas de nylon (PA66)

Nuestra opción de uso general más popular ofrece:

Propiedades clave

- Temperatura: -40°C a +100°C (a corto plazo +120°C)

- Resistencia química: Excelente contra aceites, combustibles y la mayoría de disolventes

- Resistencia a los rayos UV: Disponible en grados estabilizados a los rayos UV

- Grado de inflamabilidad: UL94 V-21 estándar

- Coste: La opción más económica

Aplicaciones típicas

- Paneles de control: Armarios eléctricos de interior

- Maquinaria: Equipamiento industrial general

- Automoción: Aplicaciones bajo el capó

- Sistemas de calefacción, ventilación y aire acondicionado: Equipo de climatización

La línea de producción de David utiliza nuestros prensaestopas de nailon PA66 para las conexiones del panel de control. Tras tres años de funcionamiento continuo, no muestran signos de degradación a pesar de los ciclos diarios de temperatura.

Prensaestopas de latón (CuZn39Pb3)

La elección tradicional para aplicaciones exigentes:

Ventajas del material

- Resistencia mecánica: Superior al nailon

- Temperatura: -20°C a +120°C

- Conductividad eléctrica: Excelente rendimiento CEM

- Maquinabilidad: Corte preciso del hilo

- Durabilidad: Más de 10 años de vida útil

Opciones de tratamiento de superficies

- Niquelado2: Mayor protección contra la corrosión

- Cromado: Mayor resistencia al desgaste

- Latón natural: Acabado estándar rentable

Prensaestopas de acero inoxidable (316L)

La mejor elección para entornos difíciles:

Propiedades superiores

- Resistencia a la corrosión: Excelente en entornos marinos y químicos

- Temperatura: -40°C a +200°C

- Resistencia mecánica: El más alto disponible

- Cumplimiento de las normas de higiene: Grado alimentario y farmacéutico

- Longevidad: Vida útil de más de 15 años

Variaciones de grado

- Inoxidable 304: Resistencia general a la corrosión

- Inoxidable 316L: Resistencia superior a los cloruros

- Superdúplex3: Resistencia química extrema

Materiales especializados

Para aplicaciones extremas, ofrecemos:

Aleación de aluminio

- Peso: 60% más ligero que el latón

- Corrosión: Protección de la superficie anodizada

- Aplicaciones: Aeroespacial y transporte

Plásticos técnicos

- PEEK: Resistencia química a altas temperaturas

- PPS: Aplicaciones de automoción bajo el capó

- PTFE: Máxima inercia química

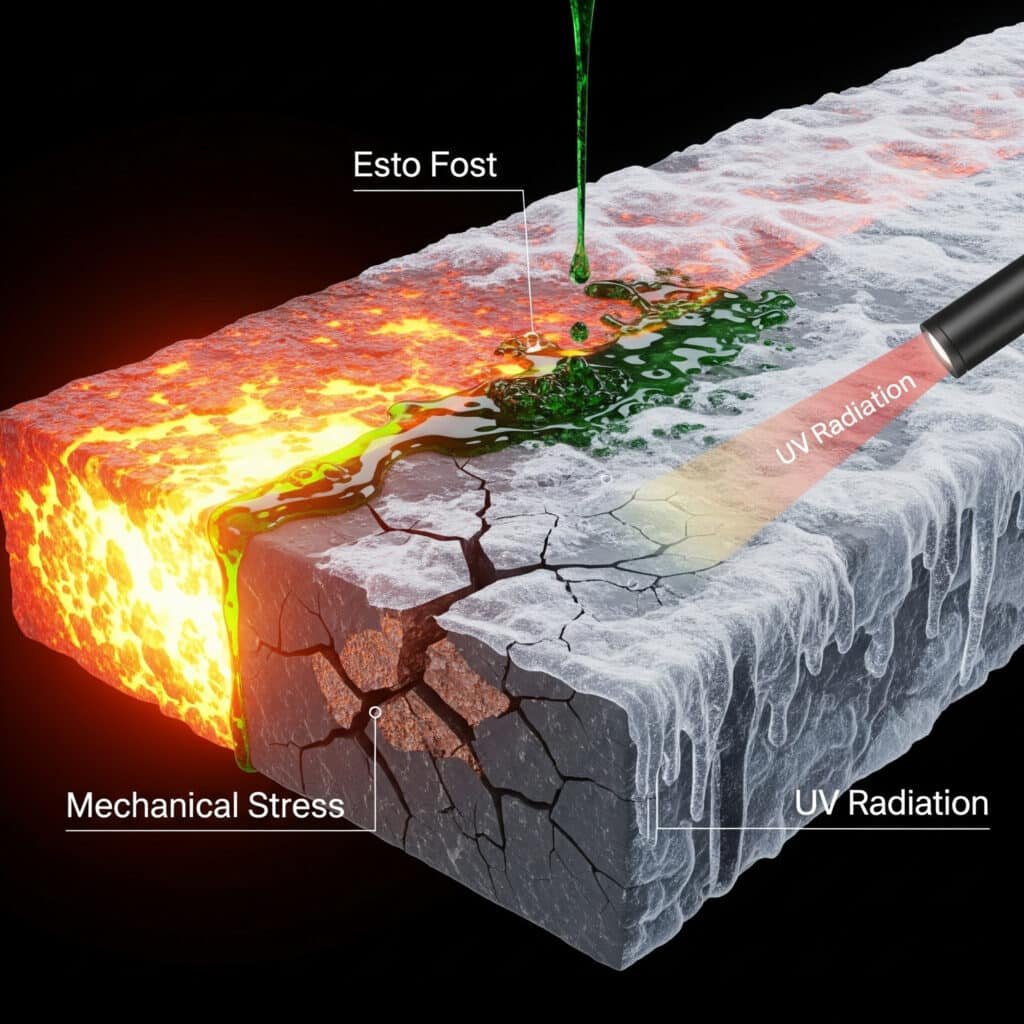

¿Cómo afectan las condiciones ambientales a la selección de materiales?

La evaluación medioambiental determina la idoneidad del material y evita fallos prematuros en sus condiciones específicas.

Las temperaturas extremas, la humedad, la exposición química, la radiación UV y el estrés mecánico afectan directamente al rendimiento de los materiales. Analice las peores condiciones para seleccionar materiales con márgenes de seguridad adecuados.

Consideraciones sobre la temperatura

Aplicaciones de alta temperatura

Para aplicaciones por encima de 80°C:

- Latón: Adecuado hasta 120°C

- Acero inoxidable: Soporta hasta 200°C

- Evitar el nailon: Se ablanda por encima de 100°C

Rendimiento a baja temperatura

Desafíos del clima frío:

- Nylon: Se vuelve quebradizo por debajo de -20°C

- Latón: Mantiene sus propiedades hasta -40°C

- Acero inoxidable: El mejor rendimiento a bajas temperaturas

Exposición a la humedad

Aplicaciones de interior (RH <60%)

- Nylon: Excelente elección

- Latón: Acabado estándar aceptable

- Optimización de costes: Nylon preferido

Aplicaciones en exteriores (RH >80%)

- Acero inoxidable: Mejor rendimiento a largo plazo

- Latón: Requiere revestimiento protector

- Nylon: Sólo grados estabilizados UV

La refinería costera de Hassan experimenta 95% humedad y niebla salina. Recomendamos prensaestopas de acero inoxidable 316L, que han funcionado a la perfección durante cuatro años sin signos de corrosión.

Evaluación del entorno químico

Exposición química leve

Productos químicos industriales comunes:

- Aceites hidráulicos: Nylon o latón adecuado

- Fluidos de corte: Latón recomendado

- Disolventes generales: Consulta las tablas de compatibilidad

Entornos químicos agresivos

La exposición a productos químicos agresivos requiere:

- Ácidos: Acero inoxidable 316L como mínimo

- Cáusticas: Pueden ser necesarias aleaciones especializadas

- Disolventes: Opciones disponibles con revestimiento de PTFE

Exposición a los rayos UV y a la intemperie

Aplicaciones de interior

- Nylon estándar: Protección adecuada

- Latón natural: No afecta a los rayos UV

- Rentable: Materiales básicos suficientes

Instalaciones exteriores

- Nylon estabilizado a los rayos UV: Aditivo de negro de humo

- Aluminio anodizado: Excelente resistencia a los rayos UV

- Acero inoxidable: Sin degradación UV

Factores de tensión mecánica

Resistencia a las vibraciones

Se necesitan entornos con muchas vibraciones:

- Construcción metálica: Latón o acero inoxidable

- Instalación correcta: Esencial para aliviar la tensión

- Inspección periódica: Vigilar que no se afloje

Resistencia a los impactos

Aplicaciones con impacto potencial:

- Nylon: Buena absorción de impactos

- Evite los materiales quebradizos: A bajas temperaturas

- Fundas protectoras: Considere la posibilidad de protección adicional

¿Qué materiales ofrecen la mejor resistencia química?

La compatibilidad química evita fallos peligrosos y garantiza un funcionamiento seguro en las industrias de procesos.

El acero inoxidable 316L proporciona una excelente resistencia a los ácidos y cloruros, mientras que los plásticos especializados como el PTFE ofrecen compatibilidad química universal. Verifique siempre la compatibilidad química específica antes de la selección.

Comparación de la resistencia química

| Tipo químico | Nylon (PA66) | Latón | ACERO INOXIDABLE 316L | PTFE |

|---|---|---|---|---|

| Ácidos (diluidos) | Pobre | Feria | Excelente | Excelente |

| Ácidos (concentrados) | Pobre | Pobre | Bien | Excelente |

| Cáusticas | Feria | Pobre | Bien | Excelente |

| Disolventes | Bien | Feria | Excelente | Excelente |

| Aceites/combustibles | Excelente | Bien | Excelente | Excelente |

| Agua salada | Bien | Pobre | Excelente | Excelente |

Desafíos químicos específicos

Industria petrolera

Productos químicos comunes y materiales recomendados:

- Petróleo: Nylon o acero inoxidable

- Productos refinados: Latón o acero inoxidable

- Entornos H2S: 316L inoxidable mínimo

- Inyección de agua de mar: Inoxidable superdúplex

Procesado químico

Los entornos agresivos requieren:

- Ácidos concentrados: Prensaestopas con revestimiento de PTFE

- Soluciones cáusticas: Hastelloy o Inconel

- Mezcla de productos químicos: Materiales de resistencia universal

- Alta pureza: Acero inoxidable electropulido

Mecanismos de degradación de los materiales

Agrietamiento por corrosión bajo tensión4

Estrategias de prevención:

- Selección de materiales: Grados de aleación adecuados

- Alivio del estrés: Técnicas de instalación adecuadas

- Control medioambiental: Minimizar la exposición al cloruro

Corrosión galvánica5

Al mezclar materiales:

- Compatibilidad: Utilizar gráficos de series galvánicas

- Aislamiento: Arandelas o revestimientos aislantes

- Protección sacrificial: Ánodos de zinc, si procede

La planta de procesamiento de alimentos de David cambió los prensaestopas de latón por otros de acero inoxidable 316L después de que los productos químicos desinfectantes provocaran una corrosión prematura. La actualización eliminó las sustituciones mensuales y mejoró el cumplimiento de la seguridad alimentaria.

Pruebas y verificación

Pruebas de laboratorio

Realizamos pruebas exhaustivas:

- Pruebas de inmersión: Exposición química a largo plazo

- Pruebas de resistencia: Estrés mecánico y químico combinado

- Envejecimiento acelerado: Exposición a temperaturas elevadas

- Verificación de compatibilidad: Productos químicos específicos del cliente

Control del rendimiento sobre el terreno

La validación en el mundo real incluye:

- Documentación de instalación: Condiciones básicas

- Inspecciones periódicas: Controles visuales y dimensionales

- Seguimiento del rendimiento: Datos de vida útil

- Análisis de fallos: Investigación de las causas profundas

Recursos sobre compatibilidad química

Materiales de referencia

Entre los recursos esenciales figuran:

- Cuadros de compatibilidad: Matrices materiales frente a matrices químicas

- Fichas técnicas: Especificaciones detalladas

- Guías de aplicación: Recomendaciones sectoriales

- Consulta de expertos: Apoyo directo de ingeniería

¿Cuál es la relación coste-rendimiento de los distintos materiales?

Comprender el coste total de propiedad ayuda a optimizar la selección de materiales para obtener el máximo valor a lo largo del ciclo de vida del producto.

El coste inicial del material representa sólo el 20-30% del coste total de propiedad. Tenga en cuenta los costes de instalación, mantenimiento, frecuencia de sustitución y tiempo de inactividad al comparar materiales para obtener un valor óptimo.

Análisis del coste total de propiedad

Comparación del coste inicial de compra

Precios relativos (Nylon = 1,0):

- Nylon (PA66): 1,0 veces el coste inicial

- Latón2,5-3,0 veces el coste del nailon

- Acero inoxidable 316L: 4,0-5,0x coste del nailon

- Aleaciones especializadas8,0-15,0x coste del nailon

Expectativas de vida útil

Intervalos típicos de sustitución:

- Nylon: 3-5 años (interior), 2-3 años (exterior)

- Latón8-12 años con un mantenimiento adecuado

- Acero inoxidable: 15-20 años en la mayoría de los entornos

- Materiales especializadosMás de 20 años en condiciones extremas

Factores de coste ocultos

Costes de instalación

Consideraciones específicas sobre los materiales:

- Nylon: Ligero, fácil de manejar

- Latón: Herramientas estándar, peso moderado

- Acero inoxidable: Herramientas pesadas, mayor mano de obra

- Compuestos de hilo: Requisitos específicos de los materiales

Requisitos de mantenimiento

Necesidades de servicios continuos:

- Nylon: Mantenimiento mínimo, inspección UV

- Latón: Controles periódicos de la corrosión

- Acero inoxidable: Requiere un mantenimiento mínimo

- Sustitución de juntas: Compatibilidad de materiales crítica

El análisis de la refinería de Hassan demostró que, aunque los prensaestopas de acero inoxidable costaban 5 veces más al principio, suponían un coste total 60% menor en 10 años gracias a la eliminación de sustituciones y a la reducción del mantenimiento 😉 .

Métricas de valor del rendimiento

Factores de fiabilidad

Indicadores clave de resultados:

- Tiempo medio entre fallos: Datos de vida útil

- Análisis del modo de fallo: Fallos previsibles frente a fallos aleatorios

- Consecuencias para la seguridad: Consecuencias del fracaso

- Requisitos de disponibilidad: Criticidad del tiempo de actividad

Rendimiento medioambiental

Consideraciones sobre sostenibilidad:

- Material reciclable: Eliminación al final de la vida útil

- Impacto de la fabricación: Huella de carbono

- Transporte: Peso y eficacia del envasado

- Evaluación del ciclo de vida: Análisis de la cuna a la tumba

Estrategias de optimización de costes

Segmentación por aplicaciones

Optimizar por criticidad:

- Aplicaciones críticas: Materiales de primera calidad justificados

- Aplicaciones estándar: Equilibrio coste/rendimiento

- Aplicaciones no críticas: Selección con optimización de costes

- Ventajas de la normalización: Reducción de existencias

Consideraciones sobre el volumen

Impactos cuantitativos:

- Grandes cantidades: El coste de los materiales pasa a ser dominante

- Pequeñas cantidades: Coste laboral más significativo

- Pedidos mixtos: Ventajas de la normalización

- Acuerdos a largo plazo: Ventajas de la estabilidad de precios

Marco de cálculo del ROI

Elementos de coste

Incluya todos los factores:

- Compra inicial: Material y gastos de envío

- Instalación: Necesidades de mano de obra y herramientas

- Operación: Costes energéticos y de control

- Mantenimiento: Gastos de inspección y mantenimiento

- Sustitución: Futuros costes de material y mano de obra

- Tiempo de inactividad: Valoración de las pérdidas de producción

Análisis de rentabilidad

La planta de fabricación de David calculó una amortización de 18 meses al pasar de los prensaestopas de nailon a los de latón en aplicaciones de alta vibración, a pesar de un coste inicial 3 veces superior.

Matriz de decisiones

Puntuación ponderada

Ponderación de la importancia de los factores:

- CostePeso : 25%

- Fiabilidad: Peso 30%

- Idoneidad medioambientalPeso : 25%

- Requisitos de mantenimientoPeso : 20%

Análisis de sensibilidad

Supuestos de prueba:

- Variaciones de la vida útil: Impacto en el ROI

- Aumento de los costes: Evolución futura de los precios

- Degradación del rendimiento: Efectos del envejecimiento

- Cambios tecnológicos: Soluciones alternativas

Conclusión

Para seleccionar con éxito el material de los prensaestopas es necesario equilibrar el coste inicial, la idoneidad medioambiental, la compatibilidad química y los costes totales de propiedad para obtener un valor óptimo a largo plazo.

Preguntas frecuentes sobre los materiales de los prensaestopas

P: ¿Cuál es el mejor material para aplicaciones exteriores con ciclos de temperatura?

A: El acero inoxidable 316L ofrece el mejor rendimiento para ciclos de temperatura en exteriores, proporcionando una excelente resistencia a la corrosión y estabilidad térmica de -40°C a +200°C sin degradación.

P: ¿Pueden los prensaestopas de nailon manipular productos derivados del petróleo?

A: Sí, el nylon PA66 ofrece una excelente resistencia a los aceites, combustibles y la mayoría de los productos derivados del petróleo. Sin embargo, verifique la compatibilidad con productos químicos específicos y tenga en cuenta los límites de temperatura.

P: ¿Cómo sé si los prensaestopas de latón necesitan un revestimiento protector?

A: El latón requiere un revestimiento protector en ambientes marinos, alta humedad (>80% HR) o exposición química. El latón natural solo es adecuado para aplicaciones secas en interiores.

P: ¿Cuál es la diferencia de coste entre el acero inoxidable 304 y el 316L?

A: El acero inoxidable 316L cuesta aproximadamente 20-30% más que el 304, pero ofrece una resistencia superior al cloruro, esencial para aplicaciones marinas y químicas.

P: ¿Cuánto suelen durar los distintos materiales de los prensaestopas?

A: La vida útil varía según el entorno: nailon 3-5 años, latón 8-12 años, acero inoxidable 15-20 años. Las condiciones adversas reducen considerablemente estos plazos.

-

Revise la norma UL 94 sobre la inflamabilidad de los plásticos y comprenda lo que significa la clasificación V-2. ↩

-

Explore el proceso de electrodeposición de níquel en piezas metálicas para mejorar la resistencia a la corrosión y al desgaste. ↩

-

Conozca las propiedades y aplicaciones de los aceros inoxidables Súper Dúplex y su superior resistencia a la corrosión. ↩

-

Comprender el mecanismo del agrietamiento por corrosión bajo tensión (SCC) y las condiciones que lo provocan en los metales. ↩

-

Vea una guía sobre cómo se produce la corrosión galvánica entre metales distintos y aprenda métodos para prevenirla. ↩