Εισαγωγή

Μια φαρμακευτική μονάδα παραγωγής στην Ελβετία αντιμετώπισε ένα περιστατικό μόλυνσης ύψους $500.000, όταν οι φλάντζες του κουτιού διακλάδωσης απέτυχαν κατά τη διάρκεια μιας διαδικασίας πλύσης ρουτίνας. Τα παρεμβύσματα σιλικόνης, που ήταν ιδανικά για αντοχή στη θερμοκρασία, δεν μπορούσαν να αντέξουν τα επιθετικά χημικά καθαρισμού που χρησιμοποιούνταν στη διαδικασία απολύμανσης. Η λανθασμένη επιλογή του υλικού των παρεμβυσμάτων οδήγησε σε εισροή νερού, βλάβη του εξοπλισμού και μόλυνση του προϊόντος, η οποία θα μπορούσε να είχε αποφευχθεί με τα κατάλληλα παρεμβύσματα EPDM.

Η επιλογή μεταξύ των υλικών φλάντζας σιλικόνης, EPDM και πολυουρεθάνης εξαρτάται από τις συγκεκριμένες περιβαλλοντικές συνθήκες, τις απαιτήσεις θερμοκρασίας, τη χημική έκθεση και τους παράγοντες μηχανικής καταπόνησης. Η σιλικόνη υπερέχει σε ακραίες θερμοκρασίες, το EPDM παρέχει ανώτερη αντοχή σε χημικά και καιρικές συνθήκες, ενώ η πολυουρεθάνη προσφέρει εξαιρετικές μηχανικές ιδιότητες και αντοχή στην τριβή. Κάθε υλικό έχει ξεχωριστά χαρακτηριστικά απόδοσης που το καθιστούν ιδανικό για συγκεκριμένες εφαρμογές.

Τον περασμένο μήνα, βοήθησα την Jennifer, μια υπεύθυνη συντήρησης σε ένα εργοστάσιο επεξεργασίας τροφίμων στο Οντάριο του Καναδά, να λύσει τις επαναλαμβανόμενες αποτυχίες φλάντζας στα κουτιά διακλάδωσης. Η ομάδα της αντικαθιστούσε τα παρεμβύσματα κάθε έξι μήνες λόγω της συνεχούς έκθεσης σε καθαρισμό με ατμό και απολυμαντικά τροφίμων. Αλλάξαμε από τις τυπικές φλάντζες σιλικόνης στις εγκεκριμένες από τον FDA φλάντζες EPDM, επεκτείνοντας τη διάρκεια ζωής σε πάνω από τρία χρόνια, διατηρώντας παράλληλα την πλήρη συμμόρφωση με τους κανονισμούς για την ασφάλεια των τροφίμων 😉 .

Πίνακας περιεχομένων

- Τι κάνει την επιλογή του υλικού φλάντζας κρίσιμη για την απόδοση του κουτιού διακλάδωσης;

- Πότε πρέπει να επιλέξετε παρεμβύσματα σιλικόνης για κουτιά διακλάδωσης;

- Γιατί το EPDM είναι η καλύτερη επιλογή για σκληρά χημικά περιβάλλοντα;

- Πώς ξεχωρίζει η πολυουρεθάνη σε μηχανικές εφαρμογές υψηλής καταπόνησης;

- ΣΥΧΝΈΣ ΕΡΩΤΉΣΕΙΣ

Τι κάνει την επιλογή του υλικού φλάντζας κρίσιμη για την απόδοση του κουτιού διακλάδωσης;

Η κατανόηση των ιδιοτήτων των υλικών των παρεμβυσμάτων είναι θεμελιώδης για τη διασφάλιση της μακροπρόθεσμης αξιοπιστίας του κουτιού διακλάδωσης και της προστασίας του περιβάλλοντος. Η λανθασμένη επιλογή υλικού μπορεί να οδηγήσει σε καταστροφικές αστοχίες και δαπανηρές διακοπές λειτουργίας.

Η επιλογή του υλικού της φλάντζας επηρεάζει άμεσα τη συντήρηση της κατηγορίας IP, τη χημική συμβατότητα, την απόδοση σε θερμοκρασία και τη διάρκεια ζωής. Ένα σωστά επιλεγμένο παρέμβυσμα παρέχει χρόνια αξιόπιστης στεγανοποίησης, ενώ το λάθος υλικό μπορεί να αποτύχει μέσα σε λίγους μήνες, θέτοντας σε κίνδυνο την ηλεκτρική ασφάλεια και την προστασία του εξοπλισμού. Η αστοχία της φλάντζας είναι συχνά η κύρια αιτία απώλειας της περιβαλλοντικής προστασίας του κουτιού διακλάδωσης.

Θεμελιώδεις απαιτήσεις απόδοσης φλάντζας

Λειτουργίες περιβαλλοντικής σφράγισης:

- Προστασία από εισχώρηση νερού: Διατήρηση των αξιολογήσεων IP65/IP67

- Αποκλεισμός σκόνης και σωματιδίων: Πρόληψη της μόλυνσης

- Χημικός φραγμός: Αντίσταση σε επιθετικές ουσίες

- Σταθερότητα θερμοκρασίας: Απόδοση σε όλα τα εύρη λειτουργίας

- Αντοχή στην υπεριώδη ακτινοβολία: Πρόληψη της υποβάθμισης από την έκθεση στο ηλιακό φως

Βασικές ιδιότητες υλικών για εφαρμογές κουτιών σύνδεσης

| Ακίνητα | Σημασία | Επίδραση στην απόδοση |

|---|---|---|

| Σκληρότητα Shore1 | Κρίσιμη | Ρύθμιση συμπίεσης και δύναμη σφράγισης |

| Αντοχή σε εφελκυσμό | Υψηλή | Αντοχή σε βλάβες εγκατάστασης |

| Επιμήκυνση | Υψηλή | Προσαρμογή της θερμικής διαστολής |

| Σετ συμπίεσης2 | Κρίσιμη | Μακροπρόθεσμη αποτελεσματικότητα της σφράγισης |

| Χημική αντίσταση | Μεταβλητή | Συμβατότητα για συγκεκριμένη εφαρμογή |

| Εύρος θερμοκρασίας | Κρίσιμη | Καταλληλότητα περιβάλλοντος λειτουργίας |

Συνήθεις τρόποι αστοχίας φλάντζας

Αποτυχία σετ συμπίεσης:

- Αιτία: Μόνιμη παραμόρφωση υπό σταθερή συμπίεση

- Αποτέλεσμα: Απώλεια της δύναμης στεγανοποίησης και υποβάθμιση του βαθμού προστασίας IP

- Πρόληψη: Σωστή επιλογή υλικού και όρια συμπίεσης

Χημική αποικοδόμηση:

- Αιτία: Μη συμβατές χημικές ουσίες που προκαλούν διόγκωση ή σκλήρυνση

- Αποτέλεσμα: Παραμόρφωση φλάντζας και αστοχία στεγανοποίησης

- Πρόληψη: Δοκιμές χημικής συμβατότητας και επιλογή υλικών

Ζημιά από θερμική ανακύκλωση:

- Αιτία: Επαναλαμβανόμενη διαστολή και συστολή

- Αποτέλεσμα: Ρωγμές και μόνιμη παραμόρφωση

- Πρόληψη: Υλικά με χαμηλούς συντελεστές θερμικής διαστολής

Υποβάθμιση με UV και όζον:

- Αιτία: Περιβαλλοντική έκθεση που προκαλεί διάσπαση του πολυμερούς

- Αποτέλεσμα: Ραγίσματα και σκλήρυνση της επιφάνειας

- Πρόληψη: Σκευάσματα σταθερά στην υπεριώδη ακτινοβολία και προστατευτικές επιστρώσεις

Επιπτώσεις επιλογής φλάντζας σε πραγματικό κόσμο

Πρόσφατα συνεργάστηκα με τον Ahmed, ο οποίος διαχειρίζεται μια εγκατάσταση επεξεργασίας νερού στο Ριάντ της Σαουδικής Αραβίας. Τα κουτιά διακλάδωσης του παρουσίαζαν συχνές αστοχίες των παρεμβυσμάτων λόγω των ακραίων διακυμάνσεων της θερμοκρασίας (15°C τη νύχτα σε 55°C την ημέρα) σε συνδυασμό με την έκθεση σε χλώριο από τη διαδικασία επεξεργασίας.

Οι αρχικές φλάντζες πολυουρεθάνης αποτυγχάνουν κάθε 8-10 μήνες λόγω χημικών επιθέσεων και θερμικών κύκλων. Αναλύσαμε τις συγκεκριμένες συνθήκες και προτείναμε παρεμβύσματα EPDM με ενισχυμένη αντοχή στην υπεριώδη ακτινοβολία. Το αποτέλεσμα; Πάνω από 18 μήνες αξιόπιστης λειτουργίας χωρίς αστοχίες, μειώνοντας το κόστος συντήρησης κατά 75% και εξαλείφοντας τον απρογραμμάτιστο χρόνο διακοπής λειτουργίας.

Πότε πρέπει να επιλέξετε παρεμβύσματα σιλικόνης για κουτιά διακλάδωσης;

Τα παρεμβύσματα σιλικόνης υπερέχουν σε εφαρμογές ακραίων θερμοκρασιών και παρέχουν εξαιρετική ευελιξία, καθιστώντας τα ιδανικά για συγκεκριμένα βιομηχανικά περιβάλλοντα όπου η απόδοση της θερμοκρασίας είναι υψίστης σημασίας.

Τα παρεμβύσματα σιλικόνης αποτελούν τη βέλτιστη επιλογή για εφαρμογές σε ακραίες θερμοκρασίες (-60°C έως +200°C), απαιτήσεις για τρόφιμα και εφαρμογές που απαιτούν εξαιρετική ευελιξία και ιδιότητες ανάκτησης. Προσφέρουν ανώτερη σταθερότητα στη θερμοκρασία και διατηρούν την αποτελεσματικότητα της στεγανοποίησης στο μεγαλύτερο εύρος θερμοκρασιών από οποιοδήποτε άλλο ελαστομερές. Ωστόσο, η σιλικόνη έχει περιορισμούς όσον αφορά τη χημική αντοχή και τη μηχανική αντοχή.

Ιδιότητες και πλεονεκτήματα υλικού σιλικόνης

Απόδοση θερμοκρασίας:

- Εύρος λειτουργίας: -60°C έως +200°C (ορισμένοι τύποι έως +250°C)

- Θερμική σταθερότητα: Ελάχιστες μεταβολές ιδιοτήτων σε όλο το εύρος θερμοκρασιών

- Ευελιξία σε χαμηλές θερμοκρασίες: Διατηρεί την ελαστικότητά του στο ακραίο κρύο

- Αντοχή σε υψηλές θερμοκρασίες: Καμία υποβάθμιση σε υψηλές θερμοκρασίες

Φυσικές ιδιότητες:

- Σκληρότητα Shore: Συνήθως 40-80 Shore A

- Αντοχή σε εφελκυσμό: 6-10 MPa (μέτρια)

- Επιμήκυνση: 400-800% (εξαιρετική ευελιξία)

- Σετ συμπίεσης: 15-25% (καλή ανάκτηση)

- Αντοχή στο δάκρυ: Μέτρια (απαιτεί προσεκτική εγκατάσταση)

Τύποι σιλικονούχων σκευασμάτων

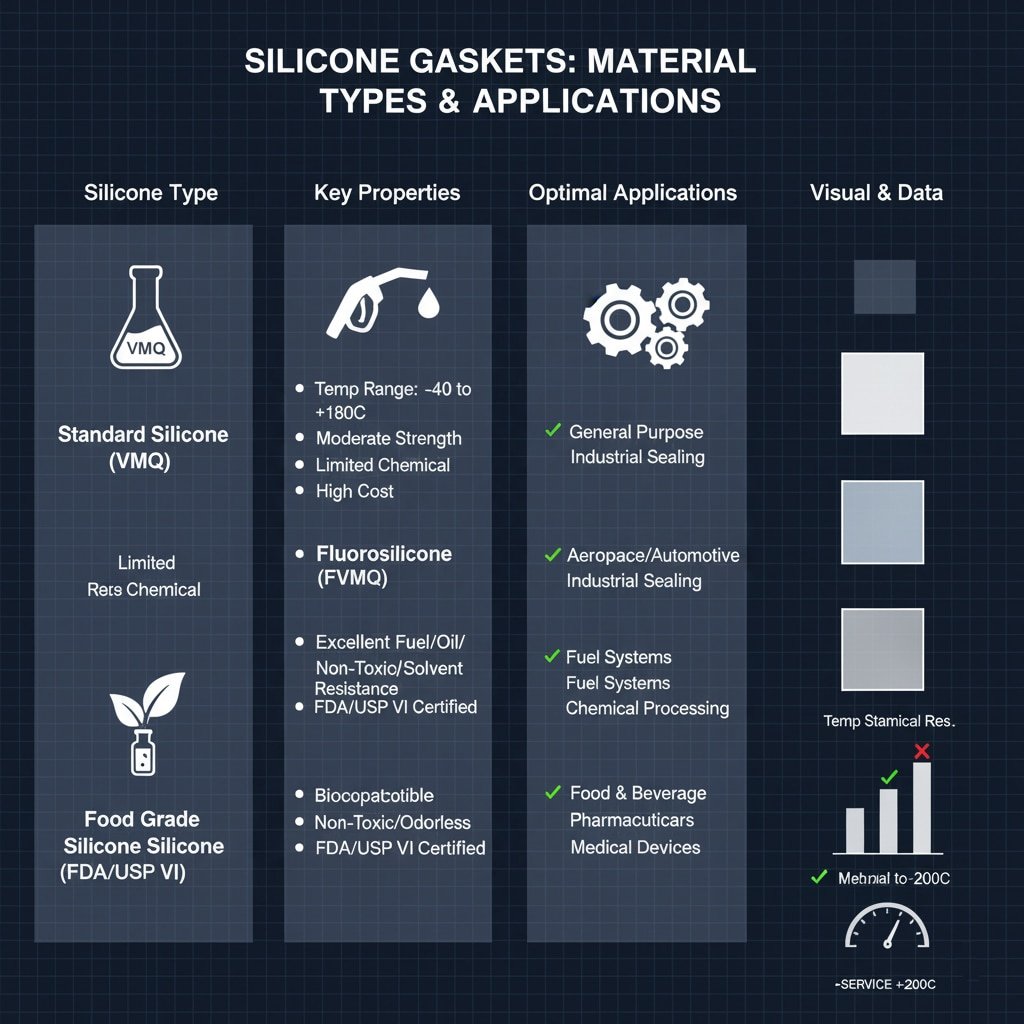

Τυπική σιλικόνη (VMQ):

- Εφαρμογές: Γενικής χρήσης, μέτριες θερμοκρασίες

- Εύρος θερμοκρασίας: -40°C έως +180°C

- Κόστος: Η πιο οικονομική επιλογή σιλικόνης

- Περιορισμοί: Περιορισμένη χημική αντοχή

Φθοριοσιλικόνη (FVMQ):

- Εφαρμογές: Απαιτείται αντοχή σε καύσιμα και διαλύτες

- Εύρος θερμοκρασίας: -40°C έως +200°C

- Χημική αντοχή: Εξαιρετικό κατά των υδρογονανθράκων

- Κόστος: 3-4 φορές τυπική σιλικόνη

Σιλικόνη διατροφικού βαθμού (FDA/USP Class VI):

- Εφαρμογές: Επεξεργασία τροφίμων, φαρμακευτική

- Πιστοποιήσεις: FDA 21 CFR 177.2600, USP Class VI

- Ιδιότητες: Μη τοξικό, χωρίς γεύση και οσμή

- Συμμόρφωση: Ανταποκρίνεται στις αυστηρές κανονιστικές απαιτήσεις

Βέλτιστες εφαρμογές σιλικόνης

Περιβάλλοντα υψηλής θερμοκρασίας:

- Πίνακες ελέγχου φούρνων: Αντέχει στην ακτινοβολούμενη θερμότητα

- Χώροι κινητήρα: Αυτοκίνητο και θαλάσσιες εφαρμογές

- Εφαρμογές ατμού: Επεξεργασία και αποστείρωση τροφίμων

- Ηλιακές εγκαταστάσεις: Κύκλωση σε ακραίες θερμοκρασίες

Βιομηχανίες τροφίμων και φαρμακευτικές βιομηχανίες:

- Εφαρμογές καθαρού δωματίου: Μη-outgassing3 ιδιότητες

- Συμβατότητα αποστείρωσης: Αυτόκαυστο και ακτινοβολία γάμμα

- Κανονιστική συμμόρφωση: Εγκρίσεις FDA και USP

- Εύκολο καθάρισμα: Η λεία επιφάνεια αποτρέπει την ανάπτυξη βακτηρίων

Περιορισμοί και εκτιμήσεις για τη σιλικόνη

Ζητήματα χημικής συμβατότητας:

- Κακή αντοχή στο λάδι: Φουσκώνει στα προϊόντα πετρελαίου

- Ευαισθησία σε διαλύτες: Προσβάλλεται από αρωματικούς υδρογονάνθρακες

- Όξινοι περιορισμοί: Ορισμένα οξέα προκαλούν αποικοδόμηση

- Αντοχή στο όζον: Εξαιρετική (σημαντικό πλεονέκτημα)

Περιορισμοί μηχανικών ιδιοτήτων:

- Αντοχή στο δάκρυ: Χαμηλότερο από άλλα ελαστομερή

- Αντοχή στην τριβή: Φτωχά χαρακτηριστικά φθοράς

- Αντοχή σε εφελκυσμό: Μέτρια σε σύγκριση με την πολυουρεθάνη

- Φροντίδα εγκατάστασης: Απαιτεί απαλό χειρισμό

Ιστορία επιτυχίας επιλογής σιλικόνης

Συνεργάστηκα με τον Marcus, έναν μηχανικό ελέγχου σε ένα εργοστάσιο παραγωγής γυαλιού στο Οχάιο, όπου τα κουτιά διακλάδωσης ήταν εκτεθειμένα σε θερμοκρασίες ακτινοβολίας που έφταναν τους 180°C κοντά στους κλιβάνους. Οι τυπικές τσιμούχες EPDM σκληραίνονταν και έσπαζαν μέσα σε λίγους μήνες.

Προσδιορίσαμε παρεμβύσματα σιλικόνης υψηλής θερμοκρασίας με ονομαστική αντοχή για συνεχή λειτουργία 200°C. Η σιλικόνη διατήρησε την ευελιξία και την αποτελεσματικότητα της στεγανοποίησης για πάνω από δύο χρόνια, εξαλείφοντας το τριμηνιαίο πρόγραμμα αντικατάστασης των παρεμβυσμάτων και μειώνοντας το κόστος συντήρησης κατά 60%. Το κλειδί ήταν η επιλογή της σωστής ποιότητας σιλικόνης και η διασφάλιση των κατάλληλων τεχνικών εγκατάστασης για την αποφυγή ζημιών από σχισίματα.

Γιατί το EPDM είναι η καλύτερη επιλογή για σκληρά χημικά περιβάλλοντα;

Το καουτσούκ EPDM (μονομερές διένιο προπυλενίου αιθυλενίου) παρέχει εξαιρετική χημική αντοχή και ιδιότητες ανθεκτικότητας στις καιρικές συνθήκες, καθιστώντας το την προτιμώμενη επιλογή για εξωτερικούς χώρους και χημικά επιθετικά περιβάλλοντα.

Οι φλάντζες EPDM προσφέρουν ανώτερη αντοχή στα οξέα, τα αλκάλια, το όζον και τις καιρικές συνθήκες, διατηρώντας παράλληλα εξαιρετικές μηχανικές ιδιότητες και οικονομική αποδοτικότητα. Παρέχουν την καλύτερη ισορροπία χημικής αντοχής, ανθεκτικότητας και οικονομικής αξίας για τις περισσότερες βιομηχανικές εφαρμογές κουτιών διακλάδωσης. Το EPDM θεωρείται συχνά το υλικό "εργαλείο εργασίας" για απαιτητικά περιβάλλοντα.

Ιδιότητες και επιδόσεις υλικού EPDM

Αριστεία χημικής αντοχής:

- Οξέα: Εξαιρετική αντοχή στα περισσότερα ανόργανα οξέα

- Αλκάλια: Εξαιρετική απόδοση με καυστικά διαλύματα

- Οξειδωτικοί παράγοντες: Ανώτερη αντοχή στο χλώριο και το όζον

- Νερό και ατμός: Εξαιρετικό υδρόλυση4 αντίσταση

- Αλκοόλες: Καλή συμβατότητα με μεθανόλη και αιθανόλη

Φυσικές ιδιότητες:

- Σκληρότητα Shore: 40-90 Shore A (διαθέσιμο ευρύ φάσμα)

- Αντοχή σε εφελκυσμό: 10-20 MPa (εξαιρετικό)

- Επιμήκυνση: 300-600% (πολύ καλή ευελιξία)

- Σετ συμπίεσης: 10-20% (εξαιρετική ανάκτηση)

- Εύρος θερμοκρασίας: -40°C έως +150°C (τυποποιημένοι τύποι)

Παραλλαγές σύνθεσης EPDM

Στάνταρ EPDM:

- Εφαρμογές: Γενική βιομηχανική χρήση

- Εύρος θερμοκρασίας: -40°C έως +120°C

- Κόστος: Πιο οικονομικό

- Ιδιότητες: Ισορροπημένα χαρακτηριστικά επιδόσεων

EPDM με υπεροξείδιο:

- Εφαρμογές: Εφαρμογές υψηλής θερμοκρασίας

- Εύρος θερμοκρασίας: -40°C έως +150°C

- Ιδιότητες: Ανώτερη αντίσταση στη συμπίεση

- Κόστος: 20-30% premium πάνω από το πρότυπο

EPDM βαθμού τροφίμων:

- Πιστοποιήσεις: FDA, 3A Υγειονομικά πρότυπα5

- Εφαρμογές: Επεξεργασία τροφίμων, γαλακτοκομικά, ποτά

- Ιδιότητες: Μη τοξικό, εύκολο στο καθάρισμα

- Συμμόρφωση: Πληροί τις κανονιστικές απαιτήσεις

Πλεονεκτήματα χημικής αντοχής του EPDM

Εξαιρετική απόδοση έναντι:

- Ανόργανα οξέα: Θειικό, υδροχλωρικό, φωσφορικό

- Καυστικές λύσεις: Υδροξείδιο του νατρίου, υδροξείδιο του καλίου

- Χημικές ουσίες οξείδωσης: Διοξείδιο του χλωρίου, υπεροξείδιο του υδρογόνου

- Χημικά επεξεργασίας νερού: Χλώριο, χλωραμίνες, όζον

- Μέσα καθαρισμού: Τα περισσότερα βιομηχανικά απορρυπαντικά και απολυμαντικά

Πίνακας χημικής συμβατότητας:

| Χημική ουσία | Βαθμολογία EPDM | Τυπικές εφαρμογές |

|---|---|---|

| Θειικό οξύ (50%) | Εξαιρετικό | Χημική επεξεργασία |

| Υδροξείδιο του νατρίου (50%) | Εξαιρετικό | Πολτός και χαρτί |

| Χλώριο Νερό (100 ppm) | Εξαιρετικό | Επεξεργασία νερού |

| Υπεροξείδιο του υδρογόνου (30%) | Καλή | Επεξεργασία τροφίμων |

| Αμμωνία (άνυδρη) | Εξαιρετικό | Ψύξη |

Αντοχή στις καιρικές συνθήκες και στην υπεριώδη ακτινοβολία

Επιδόσεις σε εξωτερικούς χώρους:

- Σταθερότητα UV: Εξαιρετική αντοχή στην ηλιακή ακτινοβολία

- Αντοχή στο όζον: Ανώτερη απόδοση (σημαντικό πλεονέκτημα έναντι του φυσικού καουτσούκ)

- Κύκλωση θερμοκρασίας: Διατηρεί τις ιδιότητές του μέσω κύκλων ψύξης-απόψυξης

- Αντοχή στην υγρασία: Καμία υποβάθμιση από την υγρασία ή τη βροχή

- Διάρκεια ζωής: 15-20 χρόνια σε εξωτερικές εφαρμογές

Ιστορίες επιτυχίας εφαρμογών EPDM

Εγκατάσταση επεξεργασίας νερού:

Πρόσφατα βοήθησα τον Ρομπέρτο, ο οποίος διαχειρίζεται μια δημοτική μονάδα επεξεργασίας νερού στο Σάο Πάολο της Βραζιλίας. Τα κουτιά διακλάδωσης του ήταν εκτεθειμένα σε αέριο χλώριο, καυστικά διαλύματα καθαρισμού και υψηλή υγρασία. Τα προηγούμενα παρεμβύσματα άντεχαν μόνο 6-8 μήνες πριν διογκωθούν και αποτύχουν.

Εφαρμόσαμε φλάντζες EPDM ειδικά σχεδιασμένες για εφαρμογές επεξεργασίας νερού. Μετά από 24 μήνες λειτουργίας, τα παρεμβύσματα δεν παρουσίασαν κανένα σημάδι υποβάθμισης, διατηρώντας πλήρη προστασία IP67. Η χημική αντοχή του EPDM εξάλειψε τις αστοχίες που σχετίζονται με τα παρεμβύσματα και μείωσε το κόστος συντήρησης κατά 80%.

Εγκατάσταση χημικής επεξεργασίας:

Σε μια πετροχημική εγκατάσταση στο Τέξας παρατηρήθηκαν αστοχίες φλάντζας σε κουτιά διακλάδωσης που εκτέθηκαν σε ατμούς οξέων και διαλύτες καθαρισμού. Η υπεύθυνη συντήρησης, Sarah, χρειαζόταν παρεμβύσματα που θα μπορούσαν να αντέξουν τόσο την έκθεση σε χημικά όσο και τις διακυμάνσεις της θερμοκρασίας από -10°C έως +60°C.

Οι φλάντζες EPDM με ενισχυμένη αντοχή στα οξέα έδωσαν τη λύση. Πάνω από 18 μήνες λειτουργίας χωρίς καμία βλάβη, σε σύγκριση με τις τριμηνιαίες αντικαταστάσεις με το προηγούμενο υλικό. Το κλειδί ήταν η επιλογή του κατάλληλου μείγματος EPDM ειδικά σχεδιασμένου για αντοχή στα οξέα.

Πώς ξεχωρίζει η πολυουρεθάνη σε μηχανικές εφαρμογές υψηλής καταπόνησης;

Τα παρεμβύσματα πολυουρεθάνης παρέχουν εξαιρετικές μηχανικές ιδιότητες, αντοχή στην τριβή και ανθεκτικότητα, καθιστώντας τα ιδανικά για εφαρμογές που περιλαμβάνουν κραδασμούς, μηχανική καταπόνηση και συχνή πρόσβαση.

Οι φλάντζες πολυουρεθάνης προσφέρουν ανώτερη αντοχή σε εφελκυσμό, αντοχή σε σχίσιμο και τριβή σε σύγκριση με άλλα ελαστομερή, καθιστώντας τις ιδανικές για περιβάλλοντα με υψηλές δονήσεις, συχνή πρόσβαση στη συντήρηση και εφαρμογές που απαιτούν εξαιρετική αντοχή. Παρέχουν τη μεγαλύτερη διάρκεια ζωής σε μηχανικά απαιτητικές εφαρμογές. Ωστόσο, η πολυουρεθάνη έχει περιορισμούς όσον αφορά τη χημική αντοχή και το εύρος θερμοκρασιών.

Ιδιότητες υλικού πολυουρεθάνης

Μηχανική υπεροχή:

- Αντοχή σε εφελκυσμό: 20-50 MPa (κατ' εξαίρεση)

- Αντοχή στο δάκρυ: 50-200 N/mm (εξαιρετική)

- Αντοχή στην τριβή: Ανώτερο από όλα τα άλλα ελαστομερή

- Σκληρότητα Shore: 70-95 Shore A (σταθερή και ανθεκτική)

- Επιμήκυνση: 300-800% (εξαιρετική ευελιξία)

Χαρακτηριστικά απόδοσης:

- Σετ συμπίεσης: 15-30% (καλή ανάκτηση)

- Εύρος θερμοκρασίας: -30°C έως +80°C (περιορισμένη σε σύγκριση με άλλες)

- Χημική αντοχή: Μέτρια (εξαρτάται από την εφαρμογή)

- Αντοχή στην υπεριώδη ακτινοβολία: Φτωχό χωρίς πρόσθετα (απαιτεί προστασία)

Τύποι και εφαρμογές πολυουρεθάνης

Πολυεστέρας Πολυουρεθάνη:

- Ιδιότητες: Εξαιρετική μηχανική αντοχή

- Εφαρμογές: Γενική βιομηχανική χρήση

- Περιορισμοί: Ευαίσθητο στην υδρόλυση

- Κόστος: Η πιο οικονομική επιλογή πολυουρεθάνης

Πολυαιθέρας Πολυουρεθάνη:

- Ιδιότητες: Καλύτερη αντοχή στην υδρόλυση

- Εφαρμογές: Υγρά περιβάλλοντα

- Πλεονεκτήματα: Βελτιωμένη αντοχή στο νερό

- Κόστος: 20-30% premium over polyester

Πολυκαπρολακτόνη Πολυουρεθάνη:

- Ιδιότητες: Καλύτερη χημική αντίσταση

- Εφαρμογές: Ήπια χημική έκθεση

- Πλεονεκτήματα: Ισορροπημένη απόδοση

- Κόστος: Υψηλότερο κόστος τύπου πολυουρεθάνης

Βέλτιστες εφαρμογές πολυουρεθάνης

Περιβάλλοντα υψηλής δόνησης:

- Εξοπλισμός εξόρυξης: Θραυστήρες, μεταφορείς, εξοπλισμός επεξεργασίας

- Κατασκευαστικά μηχανήματα: Εκσκαφείς, μπουλντόζες, γερανοί

- Θαλάσσιες εφαρμογές: Μηχανοστάσια πλοίων, εξοπλισμός καταστρώματος

- Μεταφορά: Σιδηροδρομικές μεταφορές, φορτηγά, βαρύς εξοπλισμός

Απαιτήσεις συχνής πρόσβασης:

- Πίνακες συντήρησης: Τακτική επιθεώρηση και σέρβις

- Γραφεία ελέγχου: Συχνή λειτουργία της πόρτας

- Εξοπλισμός δοκιμής: Εργαστηριακά όργανα και όργανα πεδίου

- Φορητός εξοπλισμός: Θήκες και περιβλήματα

Περιορισμοί πολυουρεθάνης

Ζητήματα χημικής αντοχής:

- Οξέα και βάσεις: Περιορισμένη αντοχή σε ισχυρές χημικές ουσίες

- Διαλύτες: Προσβάλλεται από πολλούς οργανικούς διαλύτες

- Υδρόλυση: Υποβάθμιση σε ζεστό νερό και ατμό

- Οξείδωση: Ευαίσθητο στο όζον και την υπεριώδη ακτινοβολία (χωρίς σταθεροποιητές)

Περιορισμοί θερμοκρασίας:

- Υψηλή θερμοκρασία: Περιορίζεται στους +80°C συνεχώς

- Χαμηλή θερμοκρασία: Γίνεται σκληρό κάτω από -30°C

- Θερμική ανακύκλωση: Λιγότερο σταθερό από τη σιλικόνη ή το EPDM

- Θερμική γήρανση: Οι ιδιότητες υποβαθμίζονται με την πάροδο του χρόνου σε υψηλές θερμοκρασίες

Επιτυχία πολυουρεθάνης σε απαιτητικές εφαρμογές

Λειτουργία εξόρυξης:

Συνεργάστηκα με τον David, έναν υπεύθυνο συντήρησης σε ένα ορυχείο χαλκού στην Αριζόνα, όπου τα κουτιά διακλάδωσης στα συστήματα μεταφοράς παρουσίαζαν βλάβες φλάντζας κάθε 3-4 μήνες λόγω των συνεχών κραδασμών και της έκθεσης στη σκόνη. Το σκληρό μηχανικό περιβάλλον κατέστρεφε τα τυπικά ελαστικά παρεμβύσματα.

Εφαρμόσαμε φλάντζες πολυουρεθάνης ειδικά σχεδιασμένες για εφαρμογές υψηλών κραδασμών. Η ανώτερη αντοχή σε σχίσιμο και οι μηχανικές ιδιότητες επέκτειναν τη διάρκεια ζωής σε πάνω από 18 μήνες, μειώνοντας τη συχνότητα συντήρησης κατά 75%. Το κλειδί ήταν η επιλογή του σωστού σκληρόμετρου (85 Shore A) για την εξισορρόπηση της αποτελεσματικότητας της στεγανοποίησης με τη μηχανική αντοχή.

Θαλάσσια εφαρμογή:

Μια ναυτιλιακή εταιρεία που δραστηριοποιείται στη Βόρεια Θάλασσα χρειαζόταν παρεμβύσματα για κουτιά σύνδεσης σε εξοπλισμό καταστρώματος που εκτίθεται σε συνεχείς κραδασμούς, ψεκασμό αλατιού και μηχανική καταπόνηση. Ο διαχειριστής του στόλου, Hassan από το Ρότερνταμ της Ολλανδίας, αντικαθιστούσε τα παρεμβύσματα κάθε 6 μήνες λόγω μηχανικών βλαβών.

Οι φλάντζες πολυουρεθάνης με ενισχυμένους σταθεροποιητές υπεριώδους ακτινοβολίας έδωσαν τη λύση. Οι εξαιρετικές μηχανικές ιδιότητες άντεξαν στο σκληρό θαλάσσιο περιβάλλον, ενώ οι σταθεροποιητές υπεριώδους ακτινοβολίας απέτρεψαν την υποβάθμιση από την έκθεση στο ηλιακό φως. Η διάρκεια ζωής αυξήθηκε σε πάνω από 2 χρόνια, μειώνοντας σημαντικά το κόστος συντήρησης και βελτιώνοντας την αξιοπιστία του εξοπλισμού.

Συμπέρασμα

Η επιλογή του σωστού υλικού φλάντζας είναι ζωτικής σημασίας για την αξιοπιστία και τη μακροπρόθεσμη απόδοση του κουτιού διακλάδωσης. Η σιλικόνη υπερέχει σε εφαρμογές ακραίων θερμοκρασιών και απαιτήσεις για τρόφιμα, το EPDM παρέχει ανώτερη χημική αντοχή και απόδοση στις καιρικές συνθήκες για σκληρά περιβάλλοντα, ενώ η πολυουρεθάνη προσφέρει εξαιρετικές μηχανικές ιδιότητες για εφαρμογές υψηλής καταπόνησης. Λαμβάνετε πάντα υπόψη τις συγκεκριμένες περιβαλλοντικές συνθήκες, τη χημική έκθεση, τις απαιτήσεις θερμοκρασίας και τις μηχανικές καταπονήσεις όταν κάνετε την επιλογή σας. Να θυμάστε ότι το σωστό υλικό φλάντζας μπορεί να παρατείνει τη διάρκεια ζωής κατά 300-500% σε σύγκριση με λανθασμένες επιλογές, καθιστώντας τη σωστή επιλογή μια από τις πιο αποδοτικές αποφάσεις στο σχεδιασμό κουτιών διακλάδωσης. Όταν έχετε αμφιβολίες, συμβουλευτείτε έμπειρους προμηθευτές, οι οποίοι μπορούν να παρέχουν συστάσεις και δεδομένα δοκιμών για συγκεκριμένες εφαρμογές. 😉

Συχνές ερωτήσεις σχετικά με τα υλικά φλάντζας κουτιού διακλάδωσης

Ε: Πώς μπορώ να καθορίσω ποιο υλικό φλάντζας είναι καλύτερο για τη συγκεκριμένη εφαρμογή μου;

A: Αξιολογήστε συστηματικά τις περιβαλλοντικές συνθήκες: εύρος θερμοκρασίας, έκθεση σε χημικές ουσίες, μηχανική καταπόνηση και έκθεση στην υπεριώδη ακτινοβολία. Σιλικόνη για ακραίες θερμοκρασίες, EPDM για χημική αντοχή και εξωτερική χρήση, πολυουρεθάνη για υψηλή μηχανική καταπόνηση. Εξετάστε το ενδεχόμενο δημιουργίας ενός πίνακα απαιτήσεων και συμβουλευτείτε τους πίνακες χημικής συμβατότητας για συγκεκριμένες εκθέσεις.

Ε: Ποια είναι η τυπική διαφορά διάρκειας ζωής μεταξύ των υλικών φλάντζας;

A: Σε κατάλληλες εφαρμογές, το EPDM συνήθως διαρκεί 15-20 χρόνια σε εξωτερικούς χώρους, η σιλικόνη 10-15 χρόνια σε ακραίες θερμοκρασίες και η πολυουρεθάνη 5-10 χρόνια σε μηχανικές εφαρμογές. Ωστόσο, οι λανθασμένες επιλογές υλικών μπορούν να μειώσουν τη διάρκεια ζωής σε μήνες, καθιστώντας τη σωστή επιλογή κρίσιμη για την οικονομική αποδοτικότητα.

Ε: Μπορώ να χρησιμοποιήσω παρεμβύσματα ποιότητας τροφίμων σε εφαρμογές που δεν προορίζονται για τρόφιμα;

A: Ναι, οι φλάντζες ποιότητας τροφίμων (σιλικόνη ή EPDM με έγκριση FDA) μπορούν να χρησιμοποιηθούν σε οποιαδήποτε εφαρμογή, αλλά συνήθως κοστίζουν 20-40% περισσότερο από τις τυπικές ποιότητες. Το πρόσθετο κόστος δικαιολογείται μόνο όταν απαιτείται κανονιστική συμμόρφωση ή όταν απαιτείται ανώτερη καθαρότητα για την εφαρμογή.

Ε: Πώς μπορώ να αποτρέψω τη συμπίεση της φλάντζας και την πρόωρη αποτυχία;

A: Ακολουθήστε τις συστάσεις συμπίεσης του κατασκευαστή (συνήθως 15-25% για τα περισσότερα υλικά), αποφύγετε την υπερβολική σύσφιξη των βιδών, χρησιμοποιήστε τις κατάλληλες προδιαγραφές ροπής και επιλέξτε υλικά με χαμηλές τιμές ρυθμισμένης συμπίεσης. Το EPDM έχει συνήθως την καλύτερη αντίσταση στη θλίψη, ακολουθούμενο από τη σιλικόνη και στη συνέχεια από την πολυουρεθάνη.

Ερ: Τι πρέπει να κάνω εάν οι τρέχουσες φλάντζες μου αποτυγχάνουν συχνά;

A: Αναλύστε πρώτα τον τρόπο αστοχίας: η ρηγμάτωση υποδηλώνει ζημιά από υπεριώδη ακτινοβολία/οζόνιο ή λανθασμένη θερμοκρασία, η διόγκωση υποδηλώνει χημική προσβολή, η σκλήρυνση υποδηλώνει θερμική υποβάθμιση και το σχίσιμο υποδηλώνει μηχανική καταπόνηση ή λανθασμένο σκληρόμετρο. Καταγράψτε τις περιβαλλοντικές συνθήκες και συμβουλευτείτε τους προμηθευτές φλάντζας για συστάσεις υλικών με βάση την πραγματική ανάλυση αστοχίας.

-

Μάθετε πώς χρησιμοποιείται η κλίμακα σκληρότητας Shore για τη μέτρηση της σκληρότητας των πολυμερών και των ελαστομερών κατά την εσοχή. ↩

-

Κατανοήστε τη μηχανική ιδιότητα της συμπίεσης και γιατί είναι κρίσιμη για τη μακροπρόθεσμη απόδοση της στεγανοποίησης. ↩

-

Ανακαλύψτε το φαινόμενο της εκπνοής και γιατί τα υλικά χαμηλής εκπνοής είναι απαραίτητα για ευαίσθητες εφαρμογές. ↩

-

Εξερευνήστε πώς η υδρόλυση, μια χημική αντίδραση με το νερό, μπορεί να υποβαθμίσει ορισμένα πολυμερή υλικά με την πάροδο του χρόνου. ↩

-

Μάθετε τι συνεπάγονται τα πρότυπα υγιεινής 3A και τη σημασία τους για το σχεδιασμό εξοπλισμού υγιεινής. ↩