Εισαγωγή

Οι αστοχίες υλικού σε εγκαταστάσεις με στυπιοθλίπτες καλωδίων συχνά δεν οφείλονται σε σταδιακή φθορά, αλλά σε ξαφνική ζημιά από κρούση ή σε ανεπαρκή σκληρότητα που οδηγεί σε παραμόρφωση υπό φορτίο. Αυτές οι μηχανικές αστοχίες μπορούν να θέσουν σε κίνδυνο Αξιολογήσεις IP1, δημιουργούν κινδύνους για την ασφάλεια και οδηγούν σε δαπανηρές διακοπές λειτουργίας που θα μπορούσαν να είχαν αποφευχθεί με τη σωστή επιλογή υλικών.

Οι στυπιοθλίπτες καλωδίων από ανοξείδωτο χάλυβα 316L παρουσιάζουν ανώτερη σκληρότητα (HRC 25-30) και αντοχή σε κρούση (120-150 J/m) σε σύγκριση με τον ορείχαλκο (HRB 60-80, 80-100 J/m) και τα νάιλον υλικά (HRD 75-85, 25-35 J/m), γεγονός που τους καθιστά απαραίτητους για βιομηχανικές εφαρμογές υψηλής πίεσης όπου η μηχανική αντοχή είναι κρίσιμη.

Μετά από μια δεκαετία συνεργασίας με πελάτες σε απαιτητικές βιομηχανίες, έχω μάθει ότι η κατανόηση της σκληρότητας και της αντοχής σε κρούση δεν αφορά μόνο τις τεχνικές προδιαγραφές - αφορά την πρόληψη του είδους των καταστροφικών βλαβών που μπορούν να κλείσουν ολόκληρες γραμμές παραγωγής και να θέσουν σε κίνδυνο την ασφάλεια των εργαζομένων.

Πίνακας περιεχομένων

- Τι πραγματικά μετρούν οι δοκιμές Rockwell και Izod στους στυπιοθλίπτες καλωδίων;

- Πώς συγκρίνονται διαφορετικά υλικά στη δοκιμή σκληρότητας;

- Ποια υλικά στυπιοθλίπτη καλωδίων υπερέχουν σε αντοχή σε κρούση;

- Πώς οι πραγματικές συνθήκες επηρεάζουν την απόδοση των υλικών;

- Ποια πρότυπα δοκιμών πρέπει να καθορίσετε για την εφαρμογή σας;

- Συχνές ερωτήσεις σχετικά με τις δοκιμές σκληρότητας και κρούσης των αγωγών καλωδίων

Τι πραγματικά μετρούν οι δοκιμές Rockwell και Izod στους στυπιοθλίπτες καλωδίων;

Η κατανόηση της επιστήμης που κρύβεται πίσω από τις μηχανικές δοκιμές σας βοηθά να λαμβάνετε τεκμηριωμένες αποφάσεις σχετικά με τα υλικά για τις εφαρμογές σας σε στυπιοθλίπτες καλωδίων.

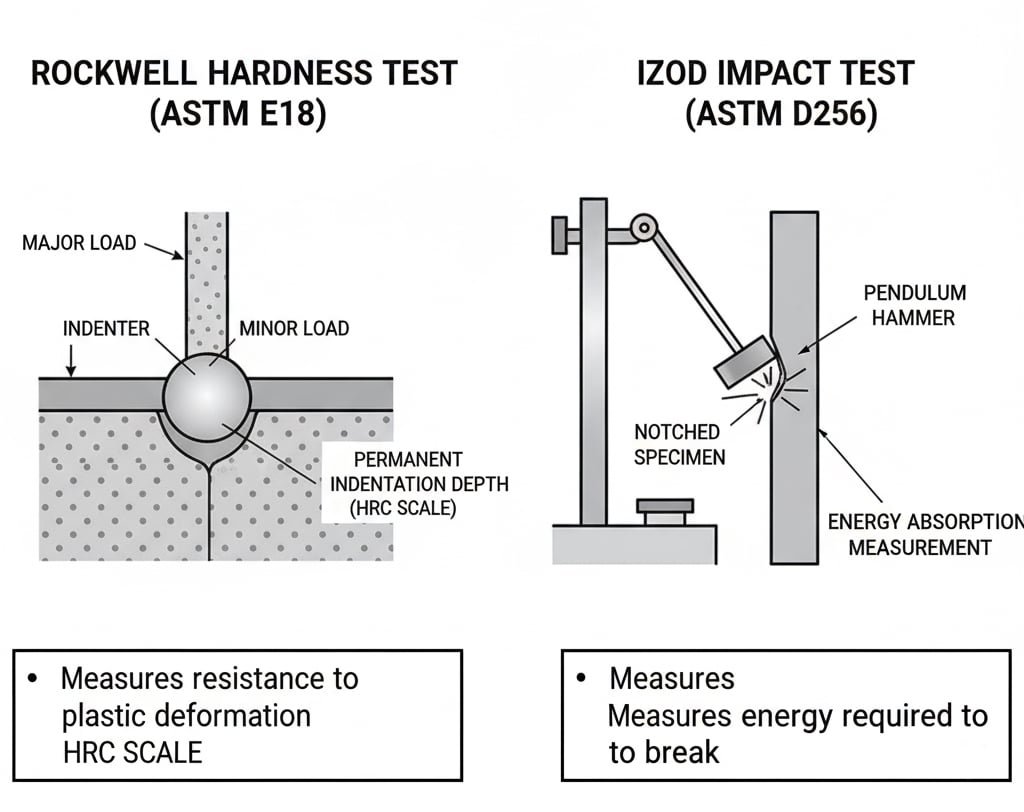

Η δοκιμή σκληρότητας Rockwell μετρά την αντίσταση ενός υλικού σε μόνιμη εσοχή υπό φορτίο, ενώ η δοκιμή κρούσης Izod αξιολογεί την απορρόφηση ενέργειας κατά τη διάρκεια ξαφνικής κρούσης, παρέχοντας κρίσιμα δεδομένα για την πρόβλεψη της απόδοσης του στυπιοθλίπτη καλωδίων υπό συνθήκες μηχανικής καταπόνησης και κρουστικής φόρτισης.

Η επιστήμη πίσω από τις μηχανικές δοκιμές

Αυτές οι τυποποιημένες δοκιμές παρέχουν μετρήσιμα δεδομένα σχετικά με τη συμπεριφορά του υλικού υπό πίεση:

Δοκιμή σκληρότητας Rockwell (ASTM E182):

- Μετρά αντίσταση σε πλαστική παραμόρφωση

- Χρησιμοποιεί διαφορετικές κλίμακες (HRA, HRB, HRC) ανάλογα με τον τύπο του υλικού

- Άμεση συσχέτιση με την αντοχή στη φθορά και την ανθεκτικότητα

- Κρίσιμο για εξαρτήματα με σπείρωμα και επιφάνειες στεγανοποίησης

Δοκιμή κρούσης Izod (ASTM D2563):

- Μετρά την ενέργεια που απαιτείται για να σπάσει ένα δείγμα με εγκοπή

- Δείχνει την ανθεκτικότητα και την ευθραυστότητα του υλικού

- Προβλέπει την απόδοση υπό κρουστική φόρτιση

- Απαραίτητο για εφαρμογές με έκθεση σε κραδασμούς ή κρούσεις

Στην Bepto, διεξάγουμε και τις δύο δοκιμές σε όλα τα υλικά των μεταλλικών παρεμβυσμάτων καλωδίων μας για να διασφαλίσουμε σταθερή ποιότητα και προβλεψιμότητα επιδόσεων σε όλη τη γκάμα των προϊόντων μας.

Μεθοδολογία δοκιμών και πρότυπα

Διαδικασία δοκιμής Rockwell:

- Εφαρμογή μικρού φορτίου (10 kg)

- Εφαρμογή μεγάλου φορτίου (60-150 kg ανάλογα με την κλίμακα)

- Αφαίρεση φορτίου και μέτρηση βάθους

- Υπολογισμός σκληρότητας με βάση το βάθος εσοχής

Διαδικασία δοκιμής Izod:

- Προετοιμασία δείγματος με τυποποιημένη εγκοπή

- Απελευθέρωση εκκρεμούς από σταθερό ύψος

- Μέτρηση ενέργειας μετά τη θραύση του δείγματος

- Υπολογισμός αντοχής σε κρούση σε J/m ή ft-lb/in

Αυτές οι τυποποιημένες διαδικασίες εξασφαλίζουν αναπαραγώγιμα αποτελέσματα που μπορούν να συγκριθούν μεταξύ προμηθευτών και υλικών.

Πώς συγκρίνονται διαφορετικά υλικά στη δοκιμή σκληρότητας;

Η σκληρότητα του υλικού επηρεάζει άμεσα την ανθεκτικότητα και τη διάρκεια ζωής του στυπιοθλίπτη καλωδίων σε απαιτητικές εφαρμογές.

Ο ανοξείδωτος χάλυβας 316L επιτυγχάνει τιμές σκληρότητας HRC 25-30, ξεπερνώντας σημαντικά τον ορείχαλκο σε HRB 60-80 και το νάιλον σε HRD 75-85, παρέχοντας ανώτερη αντίσταση σε ζημιές, φθορά και παραμόρφωση του σπειρώματος υπό ροπή εγκατάστασης και λειτουργικά φορτία.

Συνολική σύγκριση σκληρότητας

Πέρυσι, συνεργάστηκα με τον Robert, έναν υπεύθυνο συντήρησης σε ένα εργοστάσιο επεξεργασίας χάλυβα στο Μπέρμιγχαμ του Ηνωμένου Βασιλείου. Η εγκατάστασή του αντιμετώπιζε συχνές βλάβες στους στυπιοθλίπτες καλωδίων λόγω του σκληρού βιομηχανικού περιβάλλοντος με τις δονήσεις των βαρέων μηχανημάτων και τις περιστασιακές επιπτώσεις από τον εξοπλισμό χειρισμού υλικών.

Απόδοση σκληρότητας υλικού:

| Υλικό | Κλίμακα σκληρότητας | Τυπικό εύρος | Εφαρμογές |

|---|---|---|---|

| Ανοξείδωτο χάλυβα 316L | HRC | 25-30 | Βαριά βιομηχανία, ναυτιλία |

| Ανοξείδωτο χάλυβα 304 | HRC | 20-25 | Γενική βιομηχανία |

| Ορείχαλκος CW617N | HRB | 60-80 | Τυπικές εφαρμογές |

| Αλουμίνιο 6061-T6 | HRB | 95-105 | Ελαφρές εφαρμογές |

| Νάιλον PA66 | HRD | 75-85 | Μη μεταλλικές απαιτήσεις |

Επιπτώσεις της σκληρότητας στην απόδοση:

- Ακεραιότητα νήματος: Η υψηλότερη σκληρότητα αποτρέπει την απογύμνωση του σπειρώματος κατά την εγκατάσταση

- Αντοχή στη φθορά: Τα σκληρότερα υλικά διατηρούν τη σταθερότητα των διαστάσεων για μεγαλύτερο χρονικό διάστημα

- Αντοχή στην παραμόρφωση: Αποτρέπει τη σύνθλιψη υπό τις δυνάμεις σύσφιξης καλωδίων

- Ποιότητα επιφάνειας: Διατηρεί ομαλές επιφάνειες σφράγισης με την πάροδο του χρόνου

Το εργοστάσιο του Robert μεταπήδησε στους στυπιοθλίπτες καλωδίων από ανοξείδωτο χάλυβα 316L αφού είδε τα δεδομένα της δοκιμής σκληρότητας. Η βελτιωμένη ανθεκτικότητα μείωσε τη συχνότητα συντήρησης κατά 60% και εξάλειψε τις απροσδόκητες αστοχίες.

Επιδράσεις θερμικής επεξεργασίας στη σκληρότητα

Ανοξείδωτο χάλυβα Θερμική επεξεργασία:

- Ανόπτηση σε διάλυμα: HRC 15-20 (πιο μαλακό, πιο όλκιμο)

- Ψυχρή κατεργασία: HRC 25-35 (σκληρότερο, ισχυρότερο)

- Σκλήρυνση με κατακρήμνιση: HRC 35-45 (εξειδικευμένοι βαθμοί)

Σκλήρυνση εργασίας ορείχαλκου:

- Ανυψωμένη κατάσταση: HRB 40-60

- Το κρύο δούλεψε: HRB 60-80

- Μέγιστη εργασιακή σκλήρυνση: HRB 80-95

Η διαδικασία κατασκευής της Bepto περιλαμβάνει ελεγχόμενη θερμική επεξεργασία για τη βελτιστοποίηση της ισορροπίας σκληρότητας-σκληρότητας για κάθε εφαρμογή.

Ποια υλικά στυπιοθλίπτη καλωδίων υπερέχουν σε αντοχή σε κρούση;

Η αντοχή σε κρούση καθορίζει πόσο καλά επιβιώνουν οι στυπιοθλίπτες καλωδίων σε ξαφνικές μηχανικές κρούσεις και φορτίσεις από κραδασμούς.

Ο ανοξείδωτος χάλυβας 316L επιδεικνύει εξαιρετική αντοχή σε κρούση 120-150 J/m, σε σύγκριση με τον ορείχαλκο στα 80-100 J/m και το νάιλον στα 25-35 J/m, καθιστώντας το την προτιμώμενη επιλογή για εφαρμογές με κρουστικές φορτίσεις, δονήσεις ή πιθανές ζημιές από κρούσεις λόγω δραστηριοτήτων συντήρησης.

Ανάλυση επιδόσεων επιπτώσεων

Η κατανόηση της αντοχής σε κρούση βοηθά στην πρόβλεψη της απόδοσης στον πραγματικό κόσμο:

Ανοξείδωτο χάλυβα Πλεονεκτήματα:

- Υψηλή απορρόφηση ενέργειας πριν από την αστοχία

- Ο όλκιμος τρόπος θραύσης αποτρέπει την καταστροφική αστοχία

- Διατηρεί τις ιδιότητές του σε όλες τις θερμοκρασίες

- Εξαιρετική αντοχή σε κόπωση υπό κυκλική φόρτιση

Σύγκριση επιπτώσεων υλικού:

| Υλικό | Αντοχή σε κρούση (J/m) | Τρόπος θραύσης | Ευαισθησία θερμοκρασίας |

|---|---|---|---|

| SS 316L | 120-150 | Εύκαμπτο | Χαμηλή |

| SS 304 | 100-130 | Εύκαμπτο | Χαμηλή |

| Ορείχαλκος | 80-100 | Μικτή | Μέτρια |

| Αλουμίνιο | 60-80 | Εύκαμπτο | Μέτρια |

| Νάιλον PA66 | 25-35 | Εύθραυστο | Υψηλή |

Σενάρια επιπτώσεων στον πραγματικό κόσμο

Θυμάμαι να συνεργάζομαι με τον Γιούκι, ο οποίος διευθύνει μια εγκατάσταση κατασκευής ημιαγωγών στην Οσάκα της Ιαπωνίας. Το περιβάλλον του καθαρού δωματίου της απαιτούσε στυπιοθλίπτες καλωδίων που θα μπορούσαν να αντέχουν σε περιστασιακά χτυπήματα από αυτοματοποιημένο εξοπλισμό, διατηρώντας παράλληλα τον έλεγχο της μόλυνσης.

Κοινές πηγές επιπτώσεων:

- Σταγόνες εργαλείων συντήρησης

- Δονήσεις και κραδασμοί εξοπλισμού

- Τάση θερμικής διαστολής

- Ζημιά χειρισμού της εγκατάστασης

- Σεισμική δραστηριότητα σε ορισμένες περιοχές

Αντοχή σε κρούση Οφέλη:

- Αποτρέπει την έναρξη και τη διάδοση ρωγμών

- Διατηρεί την ακεραιότητα της κατηγορίας IP

- Μειώνει τον κίνδυνο καταστροφικής αποτυχίας

- Επεκτείνει τη διάρκεια ζωής υπό δυναμική φόρτιση

Οι εγκαταστάσεις της Yuki επέλεξαν τους στυπιοθλίπτες από ανοξείδωτο χάλυβα ειδικά για την ανώτερη αντοχή τους στην κρούση, η οποία αποδείχθηκε ζωτικής σημασίας κατά τη διάρκεια ενός μικρού σεισμού που κατέστρεψε πολλά άλλα εξαρτήματα, αλλά άφησε άθικτους τους στυπιοθλίπτες μας.

Πώς οι πραγματικές συνθήκες επηρεάζουν την απόδοση των υλικών;

Τα αποτελέσματα των εργαστηριακών δοκιμών πρέπει να ερμηνεύονται λαμβάνοντας υπόψη τις πραγματικές συνθήκες λειτουργίας και τους περιβαλλοντικούς παράγοντες.

Οι επιδόσεις στον πραγματικό κόσμο συνδυάζουν τη σκληρότητα και την αντοχή σε κρούση με περιβαλλοντικούς παράγοντες όπως η θερμοκρασία, η διάβρωση και η κυκλική φόρτιση, απαιτώντας ολοκληρωμένη επιλογή υλικού που λαμβάνει υπόψη την αλληλεπίδραση μεταξύ των μηχανικών ιδιοτήτων και των συνθηκών λειτουργίας κατά την αναμενόμενη διάρκεια ζωής του εξοπλισμού.

Περιβαλλοντικές επιπτώσεις στις μηχανικές ιδιότητες

Επιδράσεις θερμοκρασίας:

- Οι χαμηλές θερμοκρασίες αυξάνουν τη σκληρότητα αλλά μειώνουν την αντοχή σε κρούση

- Οι υψηλές θερμοκρασίες μειώνουν τη σκληρότητα και μπορεί να βελτιώσουν την ανθεκτικότητα

- Η θερμική ανακύκλωση δημιουργεί συγκεντρώσεις τάσεων

- Η επιλογή υλικού πρέπει να λαμβάνει υπόψη το εύρος θερμοκρασίας λειτουργίας

Αντίκτυπος διάβρωσης:

- Η επιφανειακή διάβρωση μειώνει την αποτελεσματική επιφάνεια έδρασης

- Ρωγμές διάβρωσης λόγω τάσης4 διακυβεύει την αντοχή στην κρούση

- Η γαλβανική διάβρωση επηρεάζει τις συνδέσεις ανόμοιων μετάλλων

- Η σωστή επιλογή υλικού αποτρέπει την υποβάθμιση

Επιδράσεις κυκλικής φόρτισης:

- Η κόπωση μειώνει τόσο τη σκληρότητα όσο και την αντοχή σε κρούση με την πάροδο του χρόνου

- Οι συγκεντρώσεις τάσεων επιταχύνουν την αστοχία

- Ο σωστός σχεδιασμός ελαχιστοποιεί τα σημεία ανύψωσης της τάσης

- Η επιλογή υλικού πρέπει να περιλαμβάνει εκτιμήσεις κόπωσης

Στρατηγικές βελτιστοποίησης επιδόσεων

Σκέψεις σχεδιασμού:

- Αποφύγετε τις αιχμηρές γωνίες και τις συγκεντρώσεις τάσεων

- Προσδιορίστε τους κατάλληλους συντελεστές ασφαλείας

- Εξετάστε τις απαιτήσεις ροπής στρέψης εγκατάστασης

- Λογαριασμός για τα φαινόμενα θερμικής διαστολής

Κριτήρια επιλογής υλικού:

- Ισορροπία απαιτήσεων σκληρότητας και ανθεκτικότητας

- Εξετάστε την περιβαλλοντική συμβατότητα

- Αξιολόγηση του συνολικού κόστους ιδιοκτησίας

- Καθορισμός κατάλληλων προτύπων δοκιμών

Στην Bepto, παρέχουμε ολοκληρωμένα δεδομένα ιδιοτήτων υλικών και καθοδήγηση εφαρμογής για τη βελτιστοποίηση της απόδοσης για τις συγκεκριμένες συνθήκες λειτουργίας σας.

Ποια πρότυπα δοκιμών πρέπει να καθορίσετε για την εφαρμογή σας;

Ο σωστός καθορισμός των προτύπων δοκιμών εξασφαλίζει συνεπή ποιότητα και επαλήθευση των επιδόσεων.

Προσδιορίστε το ASTM E18 για δοκιμές σκληρότητας Rockwell και το ASTM D256 για δοκιμές κρούσης Izod όταν προμηθεύεστε στυπιοθλίπτες καλωδίων, με πρόσθετα πρότυπα όπως το ISO 6508 και το ISO 180 για διεθνή έργα, εξασφαλίζοντας έτσι ολοκληρωμένο χαρακτηρισμό των υλικών και διασφάλιση της ποιότητας.

Βασικά πρότυπα δοκιμών

Πρότυπα δοκιμών σκληρότητας:

- ASTM E18: Πρότυπες μέθοδοι δοκιμής για τη σκληρότητα Rockwell

- ISO 6508: Δοκιμή σκληρότητας Rockwell

- ASTM E92: Vickers για λεπτά υλικά

- ASTM E10: Σκληρότητα Brinell για μαλακά υλικά

Πρότυπα δοκιμών πρόσκρουσης:

- ASTM D256: Αντοχή σε κρούση Izod των πλαστικών

- ASTM E23: Δοκιμή κρούσης Charpy5 των μετάλλων

- ISO 180: Izod προσδιορισμός αντοχής σε κρούση

- ISO 148: Μέθοδοι δοκιμών κρούσης Charpy

Απαιτήσεις διασφάλισης ποιότητας:

- Βαθμονομημένος εξοπλισμός δοκιμών

- Πιστοποιημένα δείγματα δοκιμών

- Σχέδια στατιστικής δειγματοληψίας

- Τεκμηρίωση ιχνηλασιμότητας

- Επαλήθευση από τρίτους όταν απαιτείται

Βέλτιστες πρακτικές προδιαγραφών

Για κρίσιμες εφαρμογές:

- Καθορισμός ελάχιστων τιμών σκληρότητας και κρούσης

- Απαιτούνται πιστοποιημένες εκθέσεις δοκιμών

- Συμπεριλάβετε δοκιμές θερμοκρασίας, εάν υπάρχει

- Καθορίστε δοκιμές ανά παρτίδα για συνοχή

- Απαιτείται τεκμηρίωση της ιχνηλασιμότητας των υλικών

Απαιτήσεις τεκμηρίωσης:

- Πιστοποιητικά υλικών με πραγματικές τιμές δοκιμής

- Πιστοποιητικά βαθμονόμησης για εξοπλισμό δοκιμών

- Δεδομένα στατιστικού ελέγχου της διαδικασίας

- Συμμόρφωση με τα σχετικά βιομηχανικά πρότυπα

Το σύστημα ποιότητας της Bepto διατηρεί ολοκληρωμένα αρχεία δοκιμών και παρέχει λεπτομερή πιστοποιητικά υλικών για την υποστήριξη των απαιτήσεων ποιότητας και των αναγκών κανονιστικής συμμόρφωσης.

Συμπέρασμα

Η κατανόηση της σκληρότητας και της αντοχής σε κρούση μέσω κατάλληλων δοκιμών είναι ζωτικής σημασίας για την επιλογή στυπιοθλιπτών καλωδίων που θα αποδίδουν αξιόπιστα σε απαιτητικές εφαρμογές. Ενώ η σκληρότητα υποδεικνύει αντοχή στη φθορά και την παραμόρφωση, η αντοχή σε κρούση προβλέπει την επιβίωση σε συνθήκες κρουστικής φόρτισης. Ο ανοξείδωτος χάλυβας 316L υπερτερεί σταθερά έναντι άλλων υλικών και στις δύο κατηγορίες, καθιστώντας τον την προτιμώμενη επιλογή για κρίσιμες εφαρμογές. Το κλειδί είναι ο καθορισμός των κατάλληλων προτύπων δοκιμών και η ερμηνεία των αποτελεσμάτων στο πλαίσιο των συγκεκριμένων συνθηκών λειτουργίας σας. Στην Bepto, συνδυάζουμε τις αυστηρές δοκιμές με την πρακτική εμπειρία εφαρμογών για να σας βοηθήσουμε να επιλέξετε τα βέλτιστα υλικά παρεμβυσμάτων καλωδίων για μέγιστη αντοχή και αξιοπιστία. Θυμηθείτε, επενδύοντας σήμερα στις κατάλληλες δοκιμές υλικών αποτρέπετε τις δαπανηρές αποτυχίες αύριο! 😉

Συχνές ερωτήσεις σχετικά με τις δοκιμές σκληρότητας και κρούσης των αγωγών καλωδίων

Ε: Ποια είναι η διαφορά μεταξύ των δοκιμών σκληρότητας Rockwell και Brinell;

A: Το Rockwell μετρά το βάθος της εσοχής υπό φορτίο, ενώ το Brinell μετρά τη διάμετρο της εσοχής, με το Rockwell να είναι ταχύτερο και πιο κατάλληλο για δοκιμές παραγωγής. Η Rockwell προτιμάται για τους στυπιοθλίπτες καλωδίων λόγω της ταχύτητας και της ακρίβειάς της σε εξαρτήματα με σπείρωμα.

Ερ: Πώς συγκρίνονται οι δοκιμές κρούσης Izod και Charpy για τα υλικά των στυπιοθλιπτών καλωδίων;

A: Το Izod χρησιμοποιεί φόρτιση δοκού προβόλου, ενώ το Charpy χρησιμοποιεί διαμόρφωση δοκού με απλή στήριξη, με το Izod να είναι πιο συνηθισμένο για τα πλαστικά και το Charpy για τα μέταλλα. Και τα δύο παρέχουν πολύτιμα δεδομένα ανθεκτικότητας, αλλά ο Charpy συχνά προτιμάται για μεταλλικούς στυπιοθλίπτες καλωδίων.

Ερ: Μπορεί η δοκιμή σκληρότητας να προκαλέσει βλάβη στα σπειρώματα του στυπιοθλίπτη καλωδίων;

A: Οι δοκιμές Rockwell που διεξάγονται σωστά δημιουργούν ελάχιστες εσοχές που δεν επηρεάζουν τη λειτουργία του σπειρώματος, αλλά οι δοκιμές πρέπει να διεξάγονται σε μη κρίσιμες επιφάνειες. Κάνουμε δοκιμές σε καθορισμένες περιοχές που δεν θέτουν σε κίνδυνο τη στεγανότητα ή τη μηχανική απόδοση του στυπιοθλίπτη καλωδίων.

Ε: Γιατί ορισμένα υλικά παρουσιάζουν υψηλή σκληρότητα αλλά χαμηλή αντοχή σε κρούση;

A: Η υψηλή σκληρότητα συχνά συσχετίζεται με την ευθραυστότητα, δημιουργώντας ένα συμβιβασμό μεταξύ της αντοχής στη φθορά και της ανθεκτικότητας. Η επιλογή του υλικού απαιτεί την εξισορρόπηση αυτών των ιδιοτήτων με βάση τις συγκεκριμένες απαιτήσεις της εφαρμογής και τις συνθήκες φόρτισης.

Ερ: Πόσο συχνά πρέπει να ελέγχονται τα υλικά των στυπιοθλιπτών καλωδίων για σκληρότητα και αντοχή σε κρούση;

A: Η συχνότητα των δοκιμών εξαρτάται από την κρισιμότητα και τον όγκο, αλλά συνήθως περιλαμβάνει επαλήθευση εισερχόμενου υλικού, δειγματοληψία ελέγχου διεργασιών και περιοδικούς ελέγχους. Οι κρίσιμες εφαρμογές μπορεί να απαιτούν δοκιμές ανά παρτίδα, ενώ οι τυπικές εφαρμογές χρησιμοποιούν σχέδια στατιστικής δειγματοληψίας.

-

Δείτε έναν αναλυτικό πίνακα που εξηγεί τις διαφορετικές διαβαθμίσεις προστασίας από εισβολή (IP) για αντοχή στη σκόνη και την υγρασία. ↩

-

Διαβάστε την επίσημη περίληψη και το πεδίο εφαρμογής του προτύπου ASTM E18, της κύριας μεθόδου για τον προσδιορισμό της σκληρότητας Rockwell των μεταλλικών υλικών. ↩

-

Κατανοήστε τη μεθοδολογία και τη σημασία του προτύπου ASTM D256 για τη μέτρηση της αντοχής των πλαστικών στην κρούση. ↩

-

Μάθετε για τον μηχανισμό αστοχίας της διάβρωσης λόγω τάσης (SCC) και πώς επηρεάζει τα υλικά υπό εφελκυσμό και διάβρωση. ↩

-

Εξερευνήστε τη δοκιμή κρούσης Charpy, μια τυποποιημένη δοκιμή υψηλής ταχύτητας παραμόρφωσης που προσδιορίζει την ενέργεια που απορροφάται από ένα υλικό κατά τη θραύση. ↩