Τα καταστήματα κατασκευής πινάκων σπαταλούν χιλιάδες ώρες σε αναποτελεσματικές εγκαταστάσεις καλωδίων. Οι αργές διαδικασίες εξοντώνουν την κερδοφορία και καθυστερούν τις παραδόσεις στους πελάτες.

Αυτό το κατάστημα κατασκευής πινάκων πέτυχε 40% ταχύτερη εγκατάσταση παρεμβυσμάτων καλωδίων με την εφαρμογή κιτ παρεμβυσμάτων προ-μεγέθους, τυποποιημένων διαδικασιών ροπής και βελτιστοποιημένων διατάξεων χώρου εργασίας - μειώνοντας το κόστος εργασίας κατά $180.000 ετησίως, ενώ παράλληλα εξαλείφθηκε η επανεπεξεργασία.

Όταν ο Χασάν μου τηλεφώνησε την περασμένη άνοιξη, η επιχείρηση κατασκευής πάνελ πνιγόταν στην αναποτελεσματικότητα. "Τσακ, οι τεχνικοί μου ξοδεύουν περισσότερο χρόνο για την επιλογή και την τοποθέτηση καλωδίων παρά για την καλωδίωση των πραγματικών πινάκων", παραπονέθηκε.

Πίνακας περιεχομένων

- Ποιο ήταν το κόστος της αρχικής διαδικασίας εγκατάστασης αυτού του καταστήματος;

- Ποιες συγκεκριμένες αλλαγές επέφεραν τη μεγαλύτερη εξοικονόμηση χρόνου;

- Πώς η τυποποίηση βελτίωσε τόσο την ταχύτητα όσο και την ποιότητα;

- Ποια ήταν τα μετρήσιμα αποτελέσματα μετά από 6 μήνες εφαρμογής;

Ποιο ήταν το κόστος της αρχικής διαδικασίας εγκατάστασης αυτού του καταστήματος;

Η κατανόηση των βασικών ανεπαρκειών αποκαλύπτει πού είναι δυνατόν να γίνουν οι μεγαλύτερες βελτιώσεις.

Η αρχική διαδικασία εγκατάστασης των στυπιοθλιπτών καλωδίων απαιτούσε 12 λεπτά ανά στυπιοθλίπτη με ποσοστό επανεπεξεργασίας 15%, κοστίζοντας σε αυτό το κατάστημα με πίνακες 50 ατόμων $280.000 ετησίως σε εργασία, ενώ παράλληλα δημιουργούσε καθυστερήσεις στην παράδοση και προβλήματα ποιότητας.

Ο εφιάλτης της αναποτελεσματικότητας

Η εταιρεία Hassan's Electrical Systems LLC κατασκευάζει προσαρμοσμένοι πίνακες ελέγχου1 για βιομηχανικό αυτοματισμό. Όταν επισκέφθηκα τις εγκαταστάσεις τους στο Ντουμπάι, έκτασης 15.000 τετραγωνικών μέτρων, είδα το χάος από πρώτο χέρι.

Αρχική ανάλυση της διαδικασίας:

- Επιλογή αδένα: 3 λεπτά αναζήτησης στους κάδους

- Επαλήθευση μεγέθους: 2 λεπτά μέτρησης και ελέγχου

- Συλλογή εργαλείων: 1,5 λεπτά για την εύρεση των σωστών εργαλείων

- Εγκατάσταση: 4 λεπτά πραγματικής εργασίας συναρμολόγησης

- Έλεγχος ποιότητας: 1,5 λεπτά επιθεώρησης και δοκιμής

- Συνολικός χρόνος: 12 λεπτά ανά αδένα

Κρυφές σπατάλες χρόνου:

- Περπάτημα σε χώρους αποθήκευσης (150 μέτρα μετ' επιστροφής)

- Αναζήτηση σε μικτούς κάδους απογραφής

- Μέτρηση καλωδίων πολλές φορές

- Χρήση λανθασμένων εργαλείων και επανεκκίνηση

- Διόρθωση λαθών εγκατάστασης

Τα μαθηματικά πίσω από την τρέλα

Το κατάστημα του Hassan εγκατέστησε περίπου 2.000 στυπιοθλίπτες καλωδίων μηνιαίως σε 40 ενεργά έργα.

Μηνιαία Ανάλυση Εργασίας:

- Σύνολο αδένων: 2.000 μονάδες

- Χρόνος ανά αδένα: 12 λεπτά

- Συνολικές ώρες εργασίας: 400 ώρες

- Ποσοστό εργασίας: $35/ώρα (συμπεριλαμβανομένων των γενικών εξόδων)

- Μηνιαίο κόστος: $14,000

- Ετήσιο κόστος: $168,000

Επίδραση επανεπεξεργασίας:

- Ποσοστό επανεπεξεργασίας: 15% (300 αδένες/μήνα)

- Πρόσθετος χρόνος: 8 λεπτά ανά αναμόρφωση

- Ώρες επανεπεξεργασίας: 40 ώρες/μήνα

- Κόστος επανεπεξεργασίας: $1,400/month ($16,800/year)

- Χρόνος επιθεώρησης ποιότητας: 60 ώρες/μήνα ($25,200/έτος)

Συνολικό ετήσιο κόστος εγκατάστασης: $210,000

Οι επιπτώσεις των κυματισμών

Αλλά το πραγματικό κόστος δεν ήταν μόνο η εργασία. Οι ανεπάρκειες του Χασάν δημιούργησαν πολλαπλά προβλήματα:

Επίδραση στον πελάτη:

- Καθυστερήσεις παράδοσης: 20% έργων που παραδόθηκαν καθυστερημένα

- Παράπονα ποιότητας: Ποσοστό απόρριψης πελατών 8%

- Κόστος επανεπεξεργασίας: $50.000 ετήσιες αξιώσεις εγγύησης

- Χαμένη επιχείρηση: 3 πελάτες άλλαξαν προμηθευτές

Επιπτώσεις στους εργαζόμενους:

- Επίπεδα απογοήτευσης: Υψηλός κύκλος εργασιών στην ομάδα συναρμολόγησης

- Κόστος υπερωριών: 15% αμοιβή πριμοδότησης για εργασίες βιασύνης

- Επιβάρυνση της κατάρτισης: Συνεχής επανεκπαίδευση λόγω του κύκλου εργασιών

- Ζητήματα ηθικού: Οι τεχνικοί αισθάνθηκαν μη παραγωγικοί

"Οι καλύτεροι τεχνικοί μου περνούσαν περισσότερο χρόνο κυνηγώντας ανταλλακτικά παρά κατασκευάζοντας πάνελ", μου είπε ο Hassan. "Κάτι έπρεπε να αλλάξει".

Ο παρόμοιος αγώνας του Δαβίδ

Περίπου την ίδια εποχή, το κατάστημα πάνελ του David στη Γερμανία αντιμετώπισε πανομοιότυπες προκλήσεις. Η επιχείρηση των 30 ατόμων έχανε συμβόλαια από τους ταχύτερους ανταγωνιστές του.

Τα σημεία πόνου του David:

- Χρόνος εγκατάστασης: 14 λεπτά ανά αδένα (χειρότερα από τον Χασάν!)

- Χάος απογραφής: 200+ διαφορετικοί τύποι αδένων σε απόθεμα

- Αναποτελεσματικότητα εργαλείων: Προσωπικά σετ εργαλείων των τεχνικών

- Ζητήματα ποιότητας: 22% ρυθμός επανεπεξεργασίας στις εισόδους καλωδίων

"Πνιγόμασταν στην πολυπλοκότητά μας", παραδέχτηκε ο David. "Κάθε έργο χρησιμοποιούσε διαφορετικούς τύπους αδένων και κανείς δεν μπορούσε να βρει τίποτα γρήγορα".

Ποιες συγκεκριμένες αλλαγές επέφεραν τη μεγαλύτερη εξοικονόμηση χρόνου;

Οι μικρές βελτιώσεις των διαδικασιών επιδεινώνονται σε τεράστια κέρδη αποδοτικότητας όταν εφαρμόζονται συστηματικά.

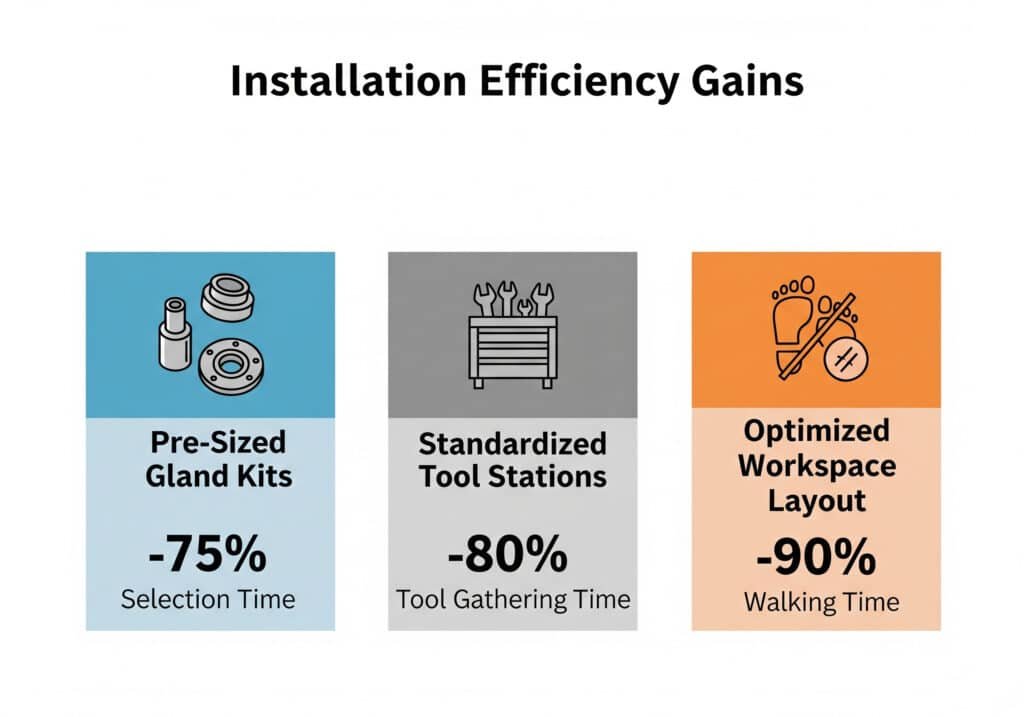

Τα σετ παρεμβυσμάτων προ-μεγέθους μείωσαν το χρόνο επιλογής κατά 75%, οι τυποποιημένοι σταθμοί εργαλείων μείωσαν το χρόνο συγκέντρωσης εργαλείων κατά 80% και η βελτιστοποιημένη διάταξη του χώρου εργασίας εξάλειψε 90% χρόνου περιπάτου κατά την εγκατάσταση.

Αλλαγή #1: Κιτ αδένα προ-μεγέθους

Η μεγαλύτερη ανακάλυψη ήρθε από την εξάλειψη της λήψης αποφάσεων κατά την εγκατάσταση.

Το σύστημα Kit:

- Κιτ Α: Νάιλον στυπιοθλίπτες M12-M16 (80% των εφαρμογών)

- Kit B: Ορειχάλκινοι στυπιοθλίπτες M20-M25 (15% των εφαρμογών)

- Kit C: Στυπιοθλίπτες από ανοξείδωτο χάλυβα M32+ (5% των εφαρμογών)

- Ειδικό κιτ: Εκρηκτικοί και θαλάσσιοι στυπιοθλίπτες

Περιεχόμενα κιτ (Παράδειγμα - Κιτ Α):

- 20x M12 νάιλον στυπιοθλίπτες με σφραγίδες

- 15x νάιλον στυπιοθλίπτες M16 με σφραγίδες

- 10x νάιλον στυπιοθλίπτες M20 με σφραγίδες

- Συλλογή παξιμαδιών ασφάλισης

- Οδηγίες εγκατάστασης

- Λίστα ελέγχου ποιότητας

Εξοικονόμηση χρόνου:

- Πριν από το: 3 λεπτά επιλογής + 2 λεπτά επαλήθευσης = 5 λεπτά

- Μετά το: 30 δευτερόλεπτα επιλογή κιτ = 0,5 λεπτά

- Αποταμίευση: 4,5 λεπτά ανά αδένα (37,5% του συνολικού χρόνου)

Αλλαγή #2: Τυποποιημένοι σταθμοί εργαλείων

Εξαλείψαμε εντελώς το παιχνίδι του κυνηγιού εργαλείων.

Σχεδιασμός σταθμού εργαλείων:

- Τοποθεσία: Ένας ανά 4 πάγκους εργασίας (μέγιστη εμβέλεια 5 μέτρων)

- Περιεχόμενα: Όλα τα εργαλεία που απαιτούνται για την εγκατάσταση του στυπιοθλίπτη καλωδίων

- Οργανισμός: Πίνακες σκιών με περιγράμματα εργαλείων

- Συντήρηση: Καθημερινός έλεγχος και αντικατάσταση εργαλείων

Τυποποιημένος κατάλογος εργαλείων:

- Βαθμονομημένο δυναμόκλειδο (εύρος 10-50 Nm)

- Εργαλεία απογύμνωσης καλωδίων (πολλαπλά μεγέθη)

- Βρύσες και μήτρες κοπής σπειρώματος

- Δαγκάνα μέτρησης

- Βούρτσες καθαρισμού

- Διανομέας στεγανωτικού σπειρώματος

Εξοικονόμηση χρόνου:

- Πριν από το: 1,5 λεπτό για τη συλλογή εργαλείων

- Μετά το: 0,3 λεπτά πρόσβασης σε κοντινό σταθμό

- Αποταμίευση: 1,2 λεπτά ανά αδένα (10% του συνολικού χρόνου)

Αλλαγή #3: Βελτιστοποιημένη διάταξη χώρου εργασίας

Επανασχεδιάσαμε ολόκληρη τη ροή παραγωγής για να ελαχιστοποιήσουμε τις μετακινήσεις.

Αρχές διάταξης:

- Πάγκοι εργασίας σχήματος U: Τα πάντα σε απόσταση αναπνοής

- Κάδοι εξαρτημάτων με βαρύτητα: Αυτόματη αναπλήρωση

- Ενσωματωμένη διαχείριση καλωδίων: Δεν μπερδεύεται το καλώδιο

- Σταθμοί ποιότητας: Ενσωματωμένος εξοπλισμός δοκιμών

Βελτιστοποίηση ροής εργασιών:

- Ζώνη προετοιμασίας καλωδίων: Σταθμός κοπής και απογύμνωσης

- Περιοχή συναρμολόγησης αδένων: Χώρος εργασίας εγκατάστασης

- Σημείο επαλήθευσης ποιότητας: Δοκιμές και τεκμηρίωση

- Στάθμευση τελικών προϊόντων: Έτοιμο για το επόμενο βήμα συναρμολόγησης

Εξοικονόμηση χρόνου:

- Πριν από το: 150 μέτρα περπάτημα ανά 10 αδένες

- Μετά το: περπάτημα 20 μέτρων ανά 10 αδένες

- Αποταμίευση: 2 λεπτά ανά 10 αδένες (βελτίωση 1,7%)

Αλλαγή #4: Απλοποιημένες διαδικασίες εγκατάστασης

Δημιουργήσαμε αλάνθαστες διαδικασίες που εξάλειψαν το χρόνο σκέψης.

Τυποποιημένη διαδικασία λειτουργίας2:

- Επιλέξτε καλώδιο: Μετρήστε τη διάμετρο με το μετρητή go/no-go

- Επιλέξτε αδένα: Χρησιμοποιήστε τη διάμετρο του καλωδίου για να επιλέξετε από το κιτ

- Προετοιμάστε το καλώδιο: Λωρίδα στο σημειωμένο μήκος (χάρακας χαραγμένος με λέιζερ)

- Εγκαταστήστε τον στυπιοθλίπτη: Ακολουθήστε την κάρτα ακολουθίας ροπής

- Σφραγίδα δοκιμής: Χρησιμοποιήστε την τυπική διαδικασία δοκιμής πίεσης

Οπτικά βοηθήματα:

- Διαγράμματα διαμέτρου καλωδίων με χρωματική κωδικοποίηση

- Απεικονίσεις ακολουθίας ροπής

- Παραδείγματα επιθεώρησης επιτυχίας/αποτυχίας

- Διαγράμματα ροής αντιμετώπισης προβλημάτων

Εξοικονόμηση χρόνου:

- Πριν από το: 1,5 λεπτό σκέψης και ελέγχου

- Μετά το: 0,2 λεπτά μετά τη διαδικασία

- Αποταμίευση: 1,3 λεπτά ανά αδένα (11% του συνολικού χρόνου)

Αποτελέσματα της εφαρμογής του Hassan

Ο Χασάν εφάρμοσε τις αλλαγές σταδιακά σε διάστημα 3 μηνών:

Φάση 1 (μήνας 1): Σταθμοί Εργαλείων

- Μείωση χρόνου: Βελτίωση 10%

- Βελτίωση της ποιότητας: 5% λιγότερα σφάλματα

- Ανατροφοδότηση εργαζομένων: "Επιτέλους, εργαλεία εκεί που τα χρειαζόμαστε!"

Φάση 2 (μήνας 2): Προ-μεγέθη κιτ

- Μείωση χρόνου: Βελτίωση 35% (σωρευτική)

- Βελτίωση της ποιότητας: 12% λιγότερα σφάλματα

- Στροφές αποθεμάτων: Βελτιώθηκε από 6x σε 12x ετησίως

Φάση 3 (μήνας 3): Βελτιστοποίηση διάταξης

- Μείωση χρόνου: Βελτίωση 42% (τελική)

- Βελτίωση της ποιότητας: 18% λιγότερα σφάλματα

- Ικανοποίηση των εργαζομένων: Βελτιώθηκε σημαντικά

Πώς η τυποποίηση βελτίωσε τόσο την ταχύτητα όσο και την ποιότητα;

Η εξάλειψη της μεταβλητότητας δημιουργεί προβλέψιμες, επαναλαμβανόμενες διαδικασίες που μειώνουν τα σφάλματα και αυξάνουν την ταχύτητα.

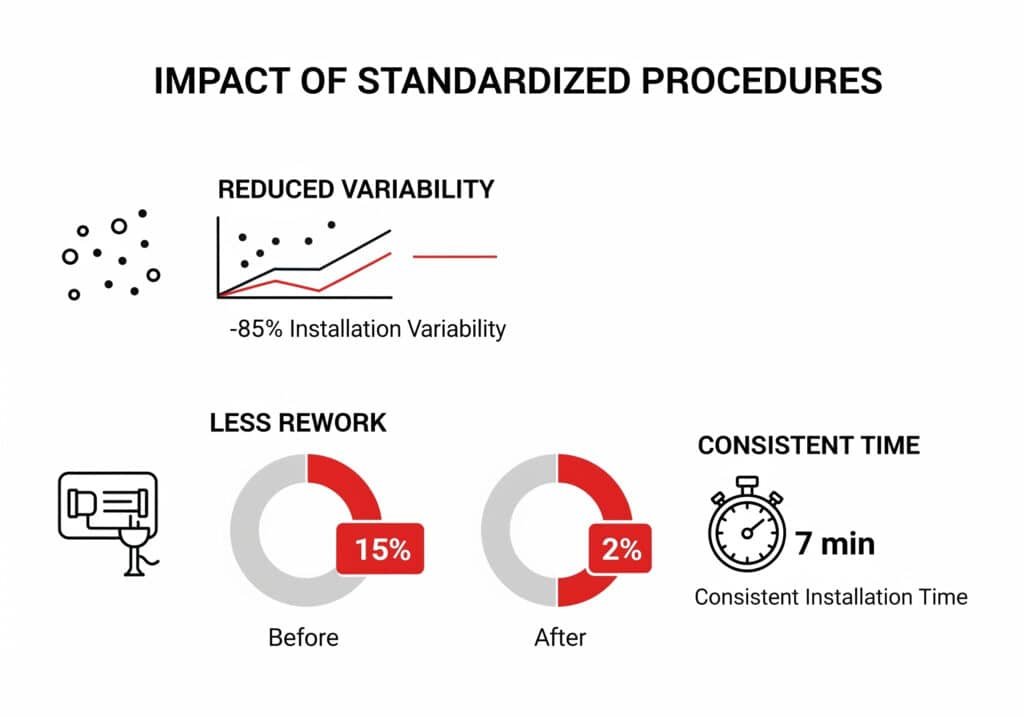

Οι τυποποιημένες διαδικασίες μείωσαν τη μεταβλητότητα της εγκατάστασης κατά 85%, μειώνοντας την επανεπεξεργασία από 15% σε 2%, ενώ επέτρεψαν στους τεχνικούς να επιτύχουν σταθερούς χρόνους εγκατάστασης 7 λεπτών ανεξάρτητα από το επίπεδο εμπειρίας.

Η δύναμη της τυποποίησης διαδικασιών

Πριν από την τυποποίηση, ο Hassan είχε 12 διαφορετικές μεθόδους εγκατάστασης (μία ανά τεχνικό). Μετά την τυποποίηση, όλοι ακολουθούσαν την ίδια αποδεδειγμένη διαδικασία.

Στοιχεία τυποποίησης:

1. Τυποποίηση υλικών

- Μείωση από 200+ τύπους στυπιοθλίπτη σε 25 τυποποιημένους τύπους

- Εξάλειψη των στυπιοθλιπτών "ειδικής παραγγελίας" για τις εφαρμογές 90%

- Τυποποίηση σε 3 προμηθευτές αντί για 12

- Δημιουργήθηκε εγκεκριμένος κατάλογος προμηθευτών3 με συμφωνίες ποιότητας

2. Τυποποίηση εργαλείων

- Ενιαίο μοντέλο δυναμόκλειδου για όλους τους σταθμούς

- Πανομοιότυπα εργαλεία απογύμνωσης καλωδίων σε όλο το κατάστημα

- Τυποποιημένος εξοπλισμός μέτρησης (ίδια μάρκα/μοντέλο)

- Κοινά υλικά στεγανοποίησης και καθαρισμού νήματος

3. Τυποποίηση διαδικασιών

- Γραπτές οδηγίες εργασίας με φωτογραφίες

- Τυποποιημένες ακολουθίες ροπής για κάθε μέγεθος στυπιοθλίπτη

- Συνεκτικά σημεία ελέγχου ποιότητας

- Ενιαίες απαιτήσεις τεκμηρίωσης

Μετρικές βελτίωσης της ποιότητας

Πριν από την τυποποίηση:

- Ποσοστό επανεπεξεργασίας: 15% (300 αδένες/μήνα)

- Παράπονα πελατών: 8 ανά μήνα

- Κόστος εγγύησης: $4,200/μήνα

- Χρόνος επιθεώρησης: 1,5 λεπτό ανά αδένα

Μετά την τυποποίηση:

- Ποσοστό επανεπεξεργασίας: 2% (40 αδένες/μήνα)

- Παράπονα πελατών: 1 ανά μήνα

- Κόστος εγγύησης: $600/μήνα

- Χρόνος επιθεώρησης: 0,5 λεπτά ανά αδένα

Επιτάχυνση κατάρτισης

Η τυποποίηση βελτίωσε δραματικά την εκπαίδευση των νέων τεχνικών:

Σύγκριση χρόνου κατάρτισης:

| Επίπεδο δεξιοτήτων | Πριν (ώρες) | Μετά (ώρες) | Βελτίωση |

|---|---|---|---|

| Βασική εγκατάσταση | 16 | 4 | 75% πιο γρήγορα |

| Διαδικασίες ποιότητας | 8 | 2 | 75% πιο γρήγορα |

| Αντιμετώπιση προβλημάτων | 12 | 3 | 75% πιο γρήγορα |

| Συνολική εκπαίδευση | 36 | 9 | 75% πιο γρήγορα |

Αποτελεσματικότητα της κατάρτισης:

- Παραγωγικότητα νέου τεχνικού: Επίτευξη απόδοσης 90% σε 2 εβδομάδες έναντι 8 εβδομάδων

- Ποσοστά σφάλματος: Οι νέοι τεχνικοί πέτυχαν αμέσως ποσοστό σφάλματος <5%

- Επίπεδα εμπιστοσύνης: Υψηλότερη εργασιακή ικανοποίηση και διατήρηση

Το ταξίδι τυποποίησης του David

Ο David εφάρμοσε παρόμοια τυποποίηση με ακόμη πιο δραματικά αποτελέσματα:

Η προσέγγισή του:

- Τύποι αδένων: Μείωση από 200 σε 15 τυποποιημένους τύπους

- Προμηθευτές: Ενοποίηση από 8 σε 2 προτιμώμενους προμηθευτές

- Διαδικασίες: Δημιουργία οπτικών οδηγιών εργασίας στα γερμανικά και στα αγγλικά

- Εκπαίδευση: Υποχρεωτικό πρόγραμμα πιστοποίησης για όλους τους τεχνικούς

Αποτελέσματα του David:

- Χρόνος εγκατάστασης: Μείωση από 14 σε 6,5 λεπτά (βελτίωση 54%)

- Ποσοστό επανεπεξεργασίας: Έπεσε από 22% σε 1.5%

- Ικανοποίηση πελατών: Αυξήθηκε από 78% σε 96%

- Κύκλος εργασιών των εργαζομένων: Μείωση από 25% σε 8% ετησίως

"Η τυποποίηση μεταμόρφωσε ολόκληρη τη λειτουργία μας", ανέφερε ο David. "Πήγαμε από το χάος σε ακρίβεια ρολογιού μέσα σε 4 μήνες".

Το σύνθετο αποτέλεσμα

Η τυποποίηση δημιούργησε απροσδόκητα πρόσθετα οφέλη:

Διαχείριση αποθεμάτων:

- Επίπεδα αποθεμάτων: Μείωση κατά 60% με παράλληλη βελτίωση της διαθεσιμότητας

- Παρωχημένα αποθέματα: Εξάλειψη νεκρού αποθέματος $45,000

- Σχέσεις με προμηθευτές: Ισχυρότερες συνεργασίες με λιγότερους προμηθευτές

- Αγοραστική δύναμη: Καλύτερη τιμολόγηση μέσω της ενοποίησης του όγκου

Αποδοτικότητα συντήρησης:

- Συντήρηση εργαλείων: Απλουστευμένο με πανομοιότυπο εξοπλισμό

- Ανταλλακτικά: Μειωμένη πολυπλοκότητα και απογραφή

- Βαθμονόμηση: Εξορθολογισμός με στάνταρ εξοπλισμό

- Αντικατάσταση: Ταχύτερη προμήθεια πανομοιότυπων εργαλείων

Ποια ήταν τα μετρήσιμα αποτελέσματα μετά από 6 μήνες εφαρμογής;

Τα πραγματικά αποτελέσματα αποδεικνύουν την αξία της συστηματικής βελτίωσης της διαδικασίας στις εργασίες κατασκευής πάνελ.

Μετά από 6 μήνες, το κατάστημα του Hassan πέτυχε μέσο χρόνο εγκατάστασης 7,2 λεπτά (βελτίωση 40%), ποσοστό επανεπεξεργασίας 2% (βελτίωση 87%) και ετήσια εξοικονόμηση εργασίας $180.000, ενώ παράλληλα βελτίωσε την ικανοποίηση των πελατών σε 94%.

Έκθεση επιδόσεων 6 μηνών του Hassan

Χρόνος εγκατάστασης Αποτελέσματα:

| Μετρικό | Πριν από το | Μετά το | Βελτίωση |

|---|---|---|---|

| Μέσος χρόνος ανά αδένα | 12.0 λεπτά | 7.2 λεπτά | 40% γρηγορότερα |

| Γρηγορότερος τεχνικός | 9,5 λεπτά | 6.8 λεπτά | 28% πιο γρήγορα |

| Αργότερος τεχνικός | 16.2 λεπτά | 8.1 λεπτά | 50% γρηγορότερα |

| Χρονική μεταβλητότητα (std dev) | 3.2 λεπτά | 0,7 λεπτά | 78% πιο συνεπής |

Βελτιώσεις ποιότητας:

| Μετρικό ποιότητας | Πριν από το | Μετά το | Βελτίωση |

|---|---|---|---|

| Ποσοστό επανεπεξεργασίας | 15% | 2% | Μείωση 87% |

| Παράπονα πελατών | 8/μήνα | 1/μήνα | Μείωση 87% |

| Κόστος εγγύησης | $4,200/μήνα | $600/μήνα | Μείωση 86% |

| Απόδοση πρώτου περάσματος4 | 85% | 98% | Βελτίωση 15% |

Οικονομικός αντίκτυπος:

Εξοικονόμηση εργατικού κόστους:

- Μηνιαία εγκατάσταση στυπιοθλίπτη: 2.000 μονάδες

- Εξοικονόμηση χρόνου ανά αδένα: 4.8 λεπτά

- Συνολική μηνιαία εξοικονόμηση: 160 ώρες

- Ποσοστό εργασίας: $35/ώρα

- Μηνιαίες αποταμιεύσεις: $5,600

- Ετήσια εξοικονόμηση: $67,200

Εξοικονόμηση εξοικονόμησης μείωσης εργασιών:

- Μείωση της επεξεργασίας: 260 αδένες/μήνα (15% έως 2%)

- Χρόνος ανά επανασχεδιασμό: 8 λεπτά

- Μηνιαία εξοικονόμηση χρόνου: 35 ώρες

- Μηνιαίες αποταμιεύσεις: $1,225

- Ετήσια εξοικονόμηση: $14,700

Εξοικονόμηση κόστους ποιότητας:

- Μείωση του κόστους εγγύησης: $3,600/μήνα

- Ετήσια εξοικονόμηση εγγύησης: $43,200

- Μείωση του χρόνου επιθεώρησης: 33 ώρες/μήνα

- Ετήσια εξοικονόμηση επιθεώρησης: $13,860

Συνολική ετήσια εξοικονόμηση: $138,960

Πολλαπλασιαστικές επιδράσεις της παραγωγικότητας

Οι βελτιώσεις δημιούργησαν θετικούς βρόχους ανατροφοδότησης:

Δέσμευση εργαζομένων:

- Ικανοποίηση από την εργασία: Αυξήθηκε από 6.2/10 σε 8.7/10

- Ποσοστό κύκλου εργασιών: Μείωση από 18% σε 6% ετησίως

- Κόστος κατάρτισης: Μείωση κατά $25,000/έτος

- Υπερωρίες: Μείωση από 15% σε 5% συνολικών ωρών

Επίδραση στον πελάτη:

- Έγκαιρη παράδοση: Βελτιώθηκε από 80% σε 96%

- Ικανοποίηση πελατών: Αυξήθηκε από 82% σε 94%

- Επαναλαμβανόμενες επιχειρήσεις: Αυξήθηκε κατά 35%

- Απόκτηση νέων πελατών: 8 νέοι λογαριασμοί σε 6 μήνες

Ανταγωνιστικό πλεονέκτημα:

- Αναστροφή προσφοράς: Μειώθηκε από 5 ημέρες σε 2 ημέρες

- Παραγωγική ικανότητα: Αύξηση του 25% χωρίς προσθήκη προσωπικού

- Περιθώρια κέρδους: Βελτίωση κατά 12% λόγω αύξησης της αποδοτικότητας

- Μερίδιο αγοράς: Κέρδισε 3 μεγάλους λογαριασμούς ανταγωνιστών

Η παράλληλη επιτυχία του David

Η γερμανική επιχείρηση του David πέτυχε παρόμοια αποτελέσματα:

Οι μετρήσεις 6 μηνών του David:

- Χρόνος εγκατάστασης: 14 λεπτά → 6,5 λεπτά (βελτίωση 54%)

- Ποσοστό επανεπεξεργασίας: 22% → 1.5% (βελτίωση κατά 93%)

- Ετήσια εξοικονόμηση: €195,000 ($210,000)

- Διατήρηση πελατών: Βελτιώθηκε από 75% σε 92%

"Τα αποτελέσματα αυτά ξεπέρασαν τις πιο τρελές μας προσδοκίες", ανέφερε ο David. "Είμαστε πλέον ο ταχύτερος κατασκευαστής πάνελ στην περιοχή μας και οι πελάτες το παρατηρούν".

Υπολογισμός ROI του Hassan

Επένδυση υλοποίησης:

- Σταθμοί εργαλείων: $15,000 (5 σταθμοί × $3,000)

- Τροποποίηση διάταξης: $25,000 (αναδιαμόρφωση πάγκου εργασίας)

- Πρόγραμμα κατάρτισης: $8,000 (ανάπτυξη διαδικασίας + χρόνος εκπαίδευσης)

- Αναδιοργάνωση αποθεμάτων: $5,000 (εγκατάσταση κιτ + σήμανση)

- Συνολική επένδυση: $53,000

Ετήσια οφέλη:

- Εξοικονόμηση εργασίας: $67,200

- Μείωση της επεξεργασίας: $14,700

- Βελτίωση της ποιότητας: $57,060

- Κέρδη παραγωγικότητας: $45,000 (αυξημένη χωρητικότητα)

- Συνολικές ετήσιες παροχές: $183,960

Υπολογισμός ROI:

- Περίοδος απόσβεσης5: 3,5 μήνες

- Ετήσια ROI: 347%

- 3-ετής ΚΠΑ: $498,880

"Αυτή ήταν η καλύτερη επένδυση που κάναμε ποτέ", κατέληξε ο Χασάν. "Οι βελτιώσεις εξοφλήθηκαν σε λιγότερο από 4 μήνες και εξακολουθούμε να βλέπουμε τα οφέλη να αυξάνονται κάθε μήνα." 😉

Συμπέρασμα

Αυτή η μελέτη περίπτωσης αποδεικνύει ότι η συστηματική βελτίωση της διαδικασίας στην εγκατάσταση καλωδίων παρέχει μετρήσιμα αποτελέσματα που μεταμορφώνουν τις λειτουργίες του κτιρίου πινάκων.

Συχνές ερωτήσεις σχετικά με την αποδοτικότητα της εγκατάστασης του καταστήματος πάνελ

Ερ: Πόσος χρόνος απαιτείται για την υλοποίηση αυτών των βελτιώσεων αποδοτικότητας;

A: Η πλήρης εφαρμογή διαρκεί 3-4 μήνες με σταδιακή ανάπτυξη. Οι σταθμοί εργαλείων μπορούν να υλοποιηθούν σε 2 εβδομάδες, τα σετ προμεγέθους σε 4 εβδομάδες και η βελτιστοποίηση της διάταξης σε 8-12 εβδομάδες για μέγιστη αποτελεσματικότητα.

Ερ: Ποιο είναι το ελάχιστο μέγεθος καταστήματος όπου αυτές οι βελτιώσεις έχουν νόημα;

A: Κάθε κατάστημα που εγκαθιστά 500+ στυπιοθλίπτες καλωδίων μηνιαίως θα δει θετική απόδοση επένδυσης. Τα μικρότερα καταστήματα μπορούν να εφαρμόσουν πρώτα την τυποποίηση των εργαλείων και των διαδικασιών και στη συνέχεια να προσθέσουν άλλες βελτιώσεις καθώς αυξάνεται ο όγκος.

Ε: Πώς χειρίζεστε τις ειδικές απαιτήσεις των πελατών που δεν ταιριάζουν στα τυποποιημένα κιτ;

A: Διατηρήστε ένα κιτ "ειδικών έργων" με λιγότερο συνηθισμένους τύπους αδένα. Παρακολουθήστε τη χρήση για να εντοπίσετε στοιχεία που πρέπει να μεταφερθούν στα τυποποιημένα κιτ. Η τυποποίηση 90% με ευελιξία 10% λειτουργεί καλά.

Ερ: Ποια εκπαίδευση απαιτείται για τους τεχνικούς ώστε να υιοθετήσουν αυτές τις νέες διαδικασίες;

A: Προγραμματίστε 8 ώρες εκπαίδευσης ανά τεχνικό: 2 ώρες στην αίθουσα διδασκαλίας, 4 ώρες πρακτική εξάσκηση, 2 ώρες εποπτευόμενη εγκατάσταση. Παρέχετε κάρτες γρήγορης αναφοράς και οπτικά βοηθήματα σε κάθε σταθμό εργασίας.

Ερ: Πώς διατηρείτε τη συνέπεια όταν εργάζονται πολλές βάρδιες;

A: Εφαρμόστε λίστες ελέγχου παράδοσης βάρδιας, τυποποιήστε τις διαδικασίες βαθμονόμησης εργαλείων και ορίστε πρωταθλητές ποιότητας για κάθε βάρδια. Οι τακτικοί έλεγχοι διασφαλίζουν ότι οι διαδικασίες ακολουθούνται με συνέπεια σε όλες τις βάρδιες.

-

Μάθετε για τη λειτουργία και το σχεδιασμό των προσαρμοσμένων πινάκων ελέγχου που χρησιμοποιούνται σε συστήματα βιομηχανικού αυτοματισμού. ↩

-

Ανακαλύψτε τις βέλτιστες πρακτικές για τη δημιουργία και την εφαρμογή αποτελεσματικών Τυποποιημένων Διαδικασιών Λειτουργίας (ΤΔΛ) για διαδικασίες παραγωγής. ↩

-

Κατανοήστε το σκοπό και τα οφέλη της χρήσης ενός καταλόγου εγκεκριμένων προμηθευτών (AVL) στη διαχείριση της αλυσίδας εφοδιασμού και της ποιότητας. ↩

-

Μάθετε πώς να υπολογίζετε την απόδοση πρώτου περάσματος (FPY), μια κρίσιμη μετρική για τη μέτρηση της ποιότητας και της αποδοτικότητας της παραγωγής. ↩

-

Εξερευνήστε τον τύπο και τη μεθοδολογία υπολογισμού της περιόδου αποπληρωμής για την αξιολόγηση της αποδοτικότητας μιας επένδυσης κεφαλαίου. ↩