Einführung

Stellen Sie sich vor, Sie stellen fest, dass die Kabelverschraubungen Ihrer kritischen Infrastruktur bereits nach zwei Jahren statt nach der erwarteten Lebensdauer von 20 Jahren ausgefallen sind. Umweltbedingte Alterung verschlechtert die Leistung der Dichtungen unbemerkt und macht aus zuverlässigen Verbindungen potenzielle Fehlerstellen, die Ausfallzeiten und Sicherheitsrisiken in Millionenhöhe verursachen können.

Umweltbedingte Alterung durch Hitze, UV-Strahlung und chemische Einflüsse reduziert die Leistung von Kabelverschraubungsdichtungen im Laufe der Zeit um 30-70%, wobei Elastomeraushärtung, Rissbildung und Maßänderungen die primären Ausfallmechanismen sind, die durch eine geeignete Materialauswahl und beschleunigte Alterungstestprotokolle gemildert werden können. Das Verständnis dieser Degradationsmuster ermöglicht es Ingenieuren, geeignete Dichtungslösungen für langfristige Zuverlässigkeit zu spezifizieren.

Letztes Jahr wandte sich Marcus, Betriebsleiter eines Solarparks in Arizona, an mich, nachdem er nach nur 18 Monaten Wüstenaufenthalt einen weit verbreiteten Dichtungsausfall in seinen Kabeldurchführungen festgestellt hatte. Die Kombination aus extremer Hitze und UV-Strahlung hatte ihre Standarddichtungen spröde werden lassen und die IP-Einstufungen1 und die Sicherheit der Ausrüstung gefährden. Dieses reale Szenario veranschaulicht perfekt, warum die Auswirkungen der Alterung auf die Dichtungsleistung von Ingenieuren und Beschaffungsexperten ernst genommen werden müssen.

Inhaltsübersicht

- Was sind die wichtigsten Alterungsmechanismen bei Kabelverschraubungsdichtungen?

- Wie wirkt sich die Wärmealterung auf verschiedene Dichtungsmaterialien aus?

- Welche Rolle spielt die UV-Strahlung bei der Zersetzung von Dichtungen?

- Wie wirken sich Chemikalienexpositionen auf die langfristige Leistung von Dichtungen aus?

- Welche Materialien sind besonders alterungsbeständig?

- FAQs über die Alterung von Kabelverschraubungsdichtungen

Was sind die wichtigsten Alterungsmechanismen bei Kabelverschraubungsdichtungen?

Das Verständnis der grundlegenden Alterungsprozesse hilft Ingenieuren, vorzeitige Dichtungsausfälle in anspruchsvollen Anwendungen vorherzusagen und zu verhindern.

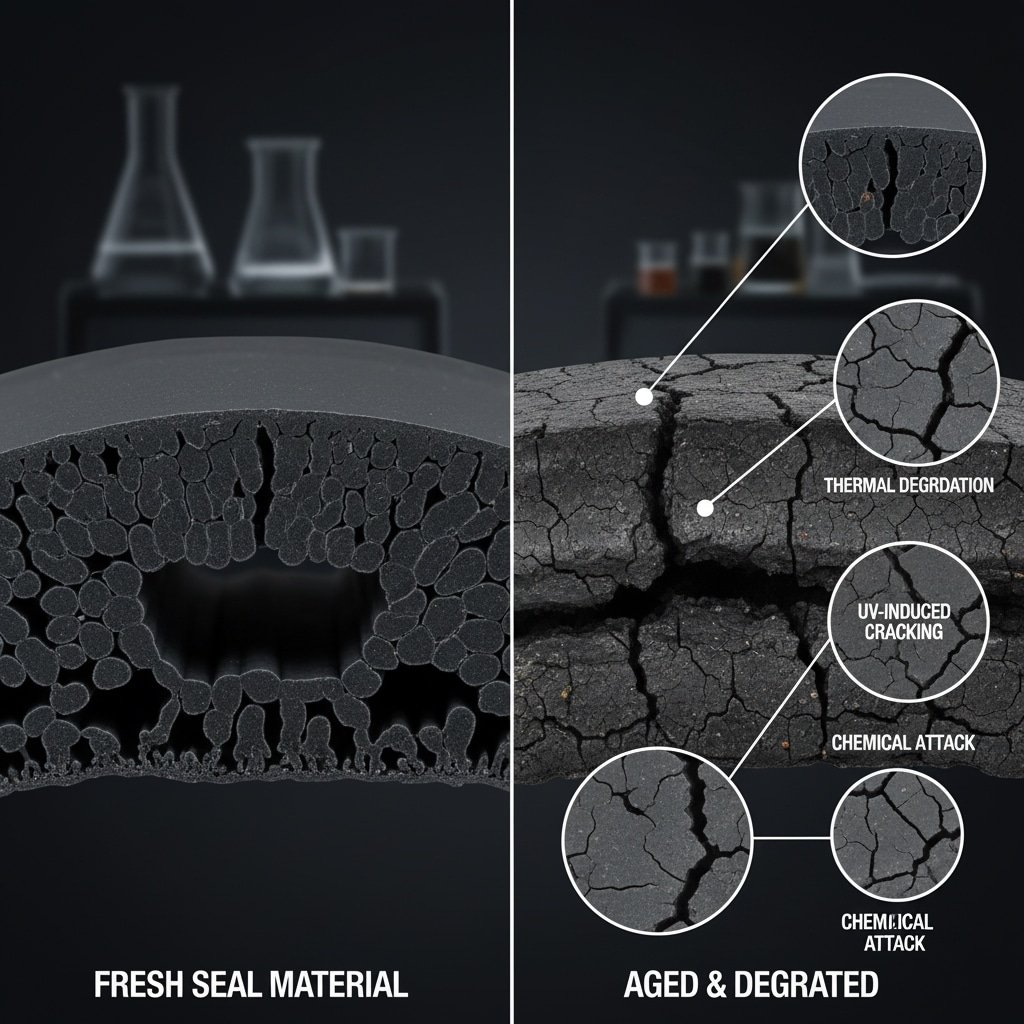

Zu den wichtigsten Alterungsmechanismen, die sich auf die Dichtungen von Kabelverschraubungen auswirken, gehört die thermische Degradation, die Folgendes verursacht Polymerkettenspaltung2UV-induzierte Photooxidation, die zu Rissen in der Oberfläche führt, chemischer Angriff durch Öle und Lösungsmittel, der zu Quellung oder Verhärtung führt, und Ozoneinwirkung, die Spannungsrisse verursacht, wobei jeder Mechanismus vorhersehbaren Degradationsmustern folgt, die zu Testzwecken beschleunigt werden können. Diese Mechanismen wirken oft synergetisch und beschleunigen die Gesamtabbaurate über die Einzelwirkungen hinaus.

Mechanismen der thermischen Zersetzung

Hitzeeinwirkung löst in Elastomerdichtungen mehrere zerstörerische Prozesse aus:

Polymer-Kettenspaltung:

- Hohe Temperaturen brechen molekulare Bindungen in Elastomerketten auf

- Führt zu einer Verringerung der Zugfestigkeit und der Dehnungseigenschaften

- Beschleunigt durch die Anwesenheit von Sauerstoff (thermo-oxidativer Abbau)

Vernetzungsänderungen:

- Es bilden sich zusätzliche Vernetzungen, die die Härte erhöhen.

- Geringere Flexibilität und Druckverformungsrest3 Widerstand

- Verlust der elastischen Rückstelleigenschaften

Flüchtiger Verlust:

- Weichmacher und Verarbeitungshilfsmittel verdampfen bei hohen Temperaturen

- Das Material wird spröde und neigt zur Rissbildung

- Schrumpfung beeinflusst den Anpressdruck der Dichtung

Auswirkungen von UV-Strahlung

Ultraviolettbestrahlung führt zu spezifischen Abbauprozessen:

Photooxidationsverfahren:

- UV-Energie bricht Polymerbindungen auf und erzeugt freie Radikale

- Sauerstoff reagiert mit freien Radikalen und bildet Carbonylgruppen

- Die Oberflächenschicht wird spröde, während der Kern flexibel bleibt

Rissbildung an der Oberfläche:

- Unterschiedlicher Abbau zwischen Oberfläche und Kern erzeugt Stress

- Mikrorisse breiten sich unter mechanischer Belastung aus

- Beeinträchtigte Barriereeigenschaften ermöglichen das Eindringen von Feuchtigkeit

Chemische Angriffsmechanismen

Verschiedene Chemikalien verursachen unterschiedliche Abbauprozesse:

Quellungsabbau:

- Verträgliche Lösungsmittel führen zur Quellung des Polymers

- Reduzierte mechanische Eigenschaften und Instabilität der Abmessungen

- Mögliche Extrusion aus dem Stopfbüchsengehäuse

Härtungseffekte:

- Bestimmte Chemikalien entziehen Weichmacher oder verursachen zusätzliche Vernetzungen

- Erhöhte Härte und geringere Flexibilität

- Druckverformungsrest und Siegelkraftabbau

Wie wirkt sich die Wärmealterung auf verschiedene Dichtungsmaterialien aus?

Die Temperatureinflüsse sind bei den verschiedenen Elastomerfamilien sehr unterschiedlich, so dass die Materialauswahl für Hochtemperaturanwendungen entscheidend ist.

Die Auswirkungen der Wärmealterung sind je nach Materialtyp sehr unterschiedlich: Silikon behält seine Flexibilität bis zu 200 °C, während Standard-Nitril oberhalb von 100 °C deutlich aushärtet, EPDM zeigt eine ausgezeichnete thermische Stabilität bis 150 °C und Fluorelastomere (Viton) bieten eine überlegene Leistung bis 250 °C, so dass die Materialauswahl für temperaturspezifische Anwendungen entscheidend ist. Unsere Vergleichstests zeigen diese Leistungsunterschiede anhand von Protokollen zur beschleunigten Alterung.

Vergleich der Materialleistung

| Material Typ | Maximale Betriebstemperatur | Wärmealterungsbeständigkeit | Typische Anwendungen |

|---|---|---|---|

| Standard NBR | 100°C | Schlecht | Allgemeine Industrie |

| HNBR | 150°C | Gut | Automobilindustrie, Öl und Gas |

| EPDM | 150°C | Ausgezeichnet | Draußen, Dampf |

| Silikon | 200°C | Ausgezeichnet | Hochtemperatur, lebensmittelecht |

| Fluorelastomer | 250°C | Herausragend | Chemie, Luft- und Raumfahrt |

Ergebnisse des beschleunigten Alterungstests

Unser Labor führt systematische Alterungsstudien durch ASTM D5734 Protokolle:

Testbedingungen:

- Temperatur: 70°C, 100°C, 125°C, 150°C

- Dauer: 168, 504, 1008 Stunden

- Gemessene Eigenschaften: Härte, Zugfestigkeit, Dehnung, Druckverformung

Die wichtigsten Ergebnisse:

- NBR zeigt 40% Härteanstieg nach 1000 Stunden bei 100°C

- EPDM behält seine stabilen Eigenschaften über einen längeren Zeitraum bis zu 150°C bei

- Silikon zeigt minimale Eigenschaftsänderungen über den gesamten Temperaturbereich

- Fluorelastomere zeigen weniger als 10% Eigenschaftsverschlechterung bei 200°C

Korrelation der Leistung in der realen Welt

Die Laborergebnisse müssen mit der Leistung in der Praxis korrelieren. Wir verfolgen Installationen in verschiedenen Umgebungen:

Anwendungen im Hochtemperaturbereich:

- Kabelverschraubungen für Stahlwerke, die bei 120°C Umgebungstemperatur arbeiten

- Kraftwerksanlagen mit Dampfeinwirkung

- Wüstensolaranlagen mit 80°C Oberflächentemperatur

Leistungsüberwachung:

- Jährliche Inspektion des Siegels und Prüfung der Eigenschaften

- Fehleranalyse der ausgebauten Komponenten

- Korrelation zwischen Laborvorhersagen und Feldleistung

Hassan, der eine petrochemische Anlage in Kuwait leitet, entschied sich aus Kostengründen zunächst für Standard-NBR-Dichtungen. Nachdem er innerhalb von 6 Monaten aufgrund von 60°C Umgebungstemperatur und Kohlenwasserstoffeinwirkung Ausfälle erlitt, wechselte er zu unseren HNBR-Dichtungen. Durch die Umstellung wurden Ausfälle vermieden und die Wartungskosten innerhalb von zwei Jahren um 75% gesenkt, was den Wert der richtigen Materialauswahl für thermische Umgebungen unter Beweis stellt.

Welche Rolle spielt die UV-Strahlung bei der Zersetzung von Dichtungen?

Die UV-Belastung führt zu einzigartigen Degradationsmustern, die sich deutlich von der thermischen Alterung unterscheiden und spezielle Materialrezepturen für Außenanwendungen erfordern.

UV-Strahlung verursacht Photooxidation in Elastomeroberflächen, wodurch eine spröde Außenschicht entsteht, während der Kern flexibel bleibt. Dies führt zu Rissen in der Oberfläche, die die Dichtungsintegrität innerhalb von 2-5 Jahren beeinträchtigen, je nach Materialrezeptur und UV-Intensität. Die Kenntnis der UV-Effekte ermöglicht eine korrekte Spezifikation für Außeninstallationen.

UV-Zersetzungsmechanismen

Ultraviolette Strahlung löst komplexe chemische Reaktionen aus:

Absorption von Photonenenergie:

- UV-Wellenlängen (280-400nm) liefern ausreichend Energie, um Polymerbindungen aufzubrechen

- Kürzere Wellenlängen (UV-B, UV-C) verursachen schwerere Schäden

- Intensität und Expositionsdauer bestimmen die Abbaugeschwindigkeit

Bildung von freien Radikalen:

- Gebrochene Bindungen erzeugen reaktive freie Radikale

- Kettenreaktionen verbreiten die Schäden in der gesamten Polymerstruktur

- Die Anwesenheit von Sauerstoff beschleunigt die Oxidationsprozesse

Effekte der Oberflächenschicht:

- Abbau konzentriert in den oberen 50-100 Mikrometern

- Erzeugt unterschiedliche Eigenschaften zwischen Oberfläche und Kern

- Spannungskonzentration führt zu Rissentstehung und -ausbreitung

Ranking der Materialanfälligkeit

Verschiedene Elastomere weisen eine unterschiedliche UV-Beständigkeit auf:

Hohe Anfälligkeit:

- Naturkautschuk: Schneller Abbau, Rissbildung innerhalb weniger Monate

- Standard-NBR: Mäßige Degradation, Oberflächenhärtung

- Standard-EPDM: Gute Basisbeständigkeit, verbessert durch Additive

Geringe Anfälligkeit:

- Silikone: Ausgezeichnete UV-Stabilität, minimale Eigenschaftsänderungen

- Fluorelastomere: Hervorragende Beständigkeit gegen UV und Ozon

- Spezialisierte UV-stabilisierte Verbindungen: Erhöhter Schutz durch Additive

Schutz-Strategien

Mehrere Ansätze minimieren die UV-Zerstörung:

Rußbeladung:

- 30-50 phr Ruß bieten einen hervorragenden UV-Schutz

- Absorbiert UV-Energie und verhindert Polymerschäden

- Muss UV-Schutz mit anderen Eigenschaften in Einklang bringen

UV-Stabilisator-Zusatzstoffe:

- Gehinderte Amin-Lichtstabilisatoren (HALS)5

- UV-Absorber und Antioxidantien

- Typischerweise 1-3% Belastung für effektiven Schutz

Physischer Schutz:

- Pigmentierung für UV-Schutz

- Schutzgehäuse oder -abdeckungen

- Strategische Installation zur Minimierung der direkten Exposition

Beschleunigte UV-Tests

Zur Bewertung der UV-Beständigkeit setzen wir mehrere Testmethoden ein:

QUV Weatherometer Testing:

- Kontrollierte UV-A- oder UV-B-Exposition

- Zyklische Bedingungen mit Feuchtigkeit und Temperatur

- Beschleunigte Alterung, die einer jahrelangen Exposition im Freien entspricht

Xenon-Lichtbogenprüfung:

- Vollspektrum-Sonnensimulation

- Repräsentativer für das tatsächliche Sonnenlicht

- Kombiniert mit Temperatur- und Feuchtigkeitszyklen

Wie wirken sich Chemikalienexpositionen auf die langfristige Leistung von Dichtungen aus?

Die chemische Verträglichkeit geht über einfache Beständigkeitstabellen hinaus und beinhaltet komplexe zeitabhängige Wechselwirkungen, die die Eigenschaften und die Leistung von Dichtungen drastisch verändern können.

Chemische Belastungen beeinträchtigen die Leistungsfähigkeit von Dichtungen durch verschiedene Mechanismen, wie z. B. Quellung, die die mechanischen Eigenschaften verringert, Extraktion von Weichmachern, die zu Versprödung führt, Spannungsrisse durch aggressive Lösungsmittel und chemische Vernetzung, die die Härte erhöht, wobei die Auswirkungen erheblich von der Konzentration, der Temperatur und der Expositionsdauer abhängen und nicht von einfachen Kompatibilitätsbewertungen. Eine ordnungsgemäße Bewertung der Chemikalienbeständigkeit erfordert einen Langzeittauchversuch unter realistischen Bedingungen.

Mechanismen der chemischen Wechselwirkung

Die Kenntnis der Auswirkungen von Chemikalien auf Elastomere ermöglicht eine bessere Materialauswahl:

Mechanismen der Schwellung:

- Verträgliche Chemikalien durchdringen die Polymermatrix

- Molekülketten trennen sich, wodurch die intermolekularen Kräfte verringert werden

- Führt zu Dimensionswachstum und Verschlechterung der Eigenschaften

Extraktionswirkungen:

- Aggressive Lösungsmittel entfernen Weichmacher und Verarbeitungshilfsmittel

- Das Material wird spröde und neigt zur Rissbildung

- Dimensionsschrumpfung beeinträchtigt den Dichtungskontakt

Stress Cracking:

- Kombination aus chemischer Belastung und mechanischer Beanspruchung

- Mikrorisse entstehen an Punkten der Spannungskonzentration

- Beschleunigte Ausbreitung durch fortgesetzte chemische Exposition

Branchenspezifische chemische Herausforderungen

Unterschiedliche Branchen bieten einzigartige Szenarien für die Exposition gegenüber Chemikalien:

Öl- und Gasanwendungen:

- Rohöl, raffinierte Produkte, Bohrspülungen

- H2S (Sauergas) verursacht Schwefelvernetzung

- Hydraulikflüssigkeiten und Fertigstellungschemikalien

Chemische Verarbeitung:

- Säuren, Basen, organische Lösungsmittel

- Oxidationsmittel, die eine schnelle Zersetzung bewirken

- Chemische Exposition bei hohen Temperaturen

Lebensmittel und Pharmazeutika:

- Reinigungschemikalien (CIP-Lösungen)

- Desinfektionsmittel und Desinfizierungsmittel

- Anforderungen der FDA

Langfristige Immersionstests

Unsere Bewertung der chemischen Beständigkeit geht über die üblichen Kompatibilitätstabellen hinaus:

Erweiterte Immersionsprotokolle:

- 30-, 90-, 180-tägige Exposition bei Betriebstemperatur

- Mehrere chemische Konzentrationen getestet

- Eigentumsmessungen während des gesamten Expositionszeitraums

Verfolgung von Eigentum:

- Härte, Zugfestigkeit, Dehnungsänderungen

- Volumenquellung und Formbeständigkeit

- Druckverformungsrest unter chemischer Einwirkung

Korrelation mit der realen Welt:

- Feldproben, die nach der Exposition im Betrieb analysiert wurden

- Vergleich mit Laborprognosen

- Kontinuierliche Verbesserung der Datenbank

Welche Materialien sind besonders alterungsbeständig?

Die Auswahl von Materialien für die Alterungsbeständigkeit erfordert eine Abwägung mehrerer Leistungskriterien unter Berücksichtigung der Kosteneffizienz und der anwendungsspezifischen Anforderungen.

Hervorragende Alterungsbeständigkeit wird durch Fluorelastomere (Viton) für extreme chemische und thermische Umgebungen, EPDM mit geeigneter Mischung für UV-Belastung im Freien, Silikon für Hochtemperaturstabilität und spezielle HNBR-Formulierungen für Ölbeständigkeit in Kombination mit thermischer Stabilität erreicht, wobei jedes Material durch sorgfältige Mischungsentwicklung für bestimmte Alterungsmechanismen optimiert ist. Unsere Materialentwicklung konzentriert sich auf die Beständigkeit gegen verschiedene Umwelteinflüsse für anspruchsvolle Anwendungen.

Hochwertige Materialoptionen

Unsere hochleistungsfähigen Dichtungsmaterialien sind auf die besonderen Herausforderungen der Alterung ausgerichtet:

Fluorelastomer (FKM) Vorteile:

- Hervorragende chemische Beständigkeit in einem breiten Spektrum

- Thermische Stabilität bis 250°C im Dauerbetrieb

- Minimale Eigenschaftsänderungen unter Alterungsbedingungen

- Ideal für raue chemische und thermische Umgebungen

Fortschrittliche EPDM-Formulierungen:

- Ausgezeichnete Ozon- und UV-Beständigkeit

- Hervorragende Flexibilität bei niedrigen Temperaturen

- Dampf- und Heißwasserbeständigkeit

- Kostengünstig für Außenanwendungen

Hochleistungssilikon:

- Stabile Eigenschaften von -60°C bis +200°C

- Ausgezeichnete UV- und Ozonbeständigkeit

- Lebensmittelechte und biokompatible Optionen

- Minimaler Druckverformungsrest bei Temperaturwechsel

Verbundene Optimierungsstrategien

Verbesserung der Materialleistung durch Formulierung:

Antioxidative Systeme:

- Primäre Antioxidantien verhindern die erste Oxidation

- Sekundäre Antioxidantien zersetzen Hydroperoxide

- Synergistische Kombinationen bieten verbesserten Schutz

UV-Stabilisierung:

- Ruß für UV-Abschirmung

- Gehinderte Amin-Lichtstabilisatoren (HALS)

- UV-Absorber-Zusatzstoffe für klare Mischungen

Auswahl der Vernetzungssysteme:

- Peroxidhärtung für thermische Stabilität

- Schwefelsysteme für Kosteneffizienz

- Spezialisierte Systeme für chemische Beständigkeit

Anwendungsspezifische Empfehlungen

| Umwelt | Primärer Alterungsfaktor | Empfohlenes Material | Erwartete Nutzungsdauer |

|---|---|---|---|

| Industriell im Freien | UV + Ozon | EPDM (Ruß) | 15-20 Jahre |

| Hohe Temperatur | Thermische | Silikon oder FKM | 10-15 Jahre |

| Chemische Verarbeitung | Chemischer Angriff | FKM oder HNBR | 5-10 Jahre |

| Schifffahrt/Offshore | Salz + UV + Thermal | FKM oder Meeres-EPDM | 10-15 Jahre |

| Lebensmittelverarbeitung | Reinigungschemikalien | FDA-Silikon/EPDM | 3-5 Jahre |

Kosten-Leistungs-Analyse

Abwägung von Materialkosten und Lebenszykluswert:

Anfängliche Kostenüberlegungen:

- Standard-NBR: Geringste Anschaffungskosten

- EPDM: Moderate Kosten bei guter Leistung

- Spezialmischungen: Höhere Anschaffungskosten, bessere Leistung

Lebenszyklus-Wert:

- Verringerte Austauschhäufigkeit

- Niedrigere Wartungskosten

- Verbesserte Systemzuverlässigkeit

- Geringere Kosten für Ausfallzeiten

ROI-Berechnung:

- Analyse der Gesamtbetriebskosten

- Bewertung der Auswirkungen von Misserfolgen auf die Kosten

- Optimierung des Wartungsplans

Schlussfolgerung

Die Alterung durch Umwelteinflüsse ist einer der kritischsten, aber oft übersehenen Faktoren für die Leistung von Kabelverschraubungsdichtungen. Durch unsere umfassenden Tests und praktischen Erfahrungen haben wir gezeigt, dass die richtige Materialauswahl und die Bewertung der Alterungsbeständigkeit die Lebensdauer von Dichtungen im Vergleich zu Standardlösungen um das 3-5-fache verlängern kann. Der Schlüssel liegt im Verständnis der spezifischen Alterungsmechanismen - Hitze, UV-Strahlung und chemische Belastung - und in der Auswahl von Materialien, die diesen Herausforderungen standhalten. Wir bei Bepto setzen auf fortschrittliche Werkstoffkunde und strenge Tests, um sicherzustellen, dass unsere Dichtungen über die gesamte vorgesehene Lebensdauer hinweg eine zuverlässige Leistung erbringen und den langfristigen Wert und die Sicherheit bieten, die Ihre kritischen Anwendungen erfordern 😉 .

FAQs über die Alterung von Kabelverschraubungsdichtungen

F: Wie lange sollten Kabelverschraubungsdichtungen bei Außenanwendungen halten?

A: Richtig ausgewählte Dichtungen sollten bei Außenanwendungen 15-20 Jahre halten, wenn UV-stabilisierte EPDM- oder Silikonmaterialien mit angemessenem Rußanteil verwendet werden. Standardmaterialien können innerhalb von 2-5 Jahren aufgrund von UV-Zersetzung und Ozonrissbildung versagen.

F: Für welche Temperaturen sind Standard-Kabelverschraubungsdichtungen geeignet?

A: Standard-NBR-Dichtungen sind auf einen Dauerbetrieb bei 100 °C begrenzt, während EPDM bis 150 °C gut funktioniert und Silikon- oder Fluorelastomerdichtungen je nach spezifischer Zusammensetzung und Anwendungsanforderungen 200-250 °C aushalten können.

F: Woran erkenne ich, dass meine Dichtungen veraltet sind und ausgetauscht werden müssen?

A: Achten Sie auf sichtbare Risse, Verhärtung (Shore-A-Anstieg >15 Punkte), Verlust der Flexibilität, Druckverformungsrest >50% oder beeinträchtigte IP-Werte während der Prüfung. Eine regelmäßige Inspektion alle 2-3 Jahre hilft, die Alterung zu erkennen, bevor es zu einem Ausfall kommt.

F: Können beschleunigte Alterungstests die Leistung unter realen Bedingungen vorhersagen?

A: Ja, wenn sie ordnungsgemäß nach ASTM-Normen durchgeführt werden, liefern beschleunigte Alterungstests zuverlässige Vorhersagen über die Leistung in der Praxis. Wir korrelieren Laborergebnisse mit Felddaten, um unsere Prüfprotokolle und Materialempfehlungen zu validieren.

F: Wie lässt sich die Alterungsbeständigkeit von Dichtungen am kostengünstigsten verbessern?

A: Die Umstellung von Standard-NBR auf EPDM bietet eine deutliche Verbesserung der Alterung bei moderaten Mehrkosten. In extremen Umgebungen sind die höheren Kosten für Fluorelastomere durch die längere Lebensdauer und den geringeren Wartungsbedarf gerechtfertigt.

-

Erfahren Sie, wie das IP-Klassifizierungssystem (Ingress Protection) die Dichtigkeit von elektrischen Gehäusen klassifiziert. ↩

-

Verstehen Sie den chemischen Prozess, bei dem lange Polymerketten gebrochen werden, was zu einem Materialabbau führt. ↩

-

Erfahren Sie mehr über diese wichtige Eigenschaft, die die Fähigkeit eines Materials misst, nach dem Zusammendrücken wieder seine ursprüngliche Dicke zu erreichen. ↩

-

Hier finden Sie die offizielle Dokumentation für diese Standardtestmethode zur Bewertung der Verschlechterung von Gummi in einem Luftofen. ↩

-

Entdecken Sie den chemischen Mechanismus hinter HALS, einem wichtigen Zusatzstoff, der Polymere vor UV-Zersetzung schützt. ↩