Die falsche Installation von Kabelverschraubungen kann zu Wassereintritt, Kabelschäden und kostspieligen Geräteausfällen führen. Viele Techniker tun sich schwer mit der Wahl der richtigen Installationsmethode, vor allem, wenn es um verschiedene Arten von Gehäusedurchführungen geht, die völlig unterschiedliche Vorgehensweisen und Werkzeuge erfordern.

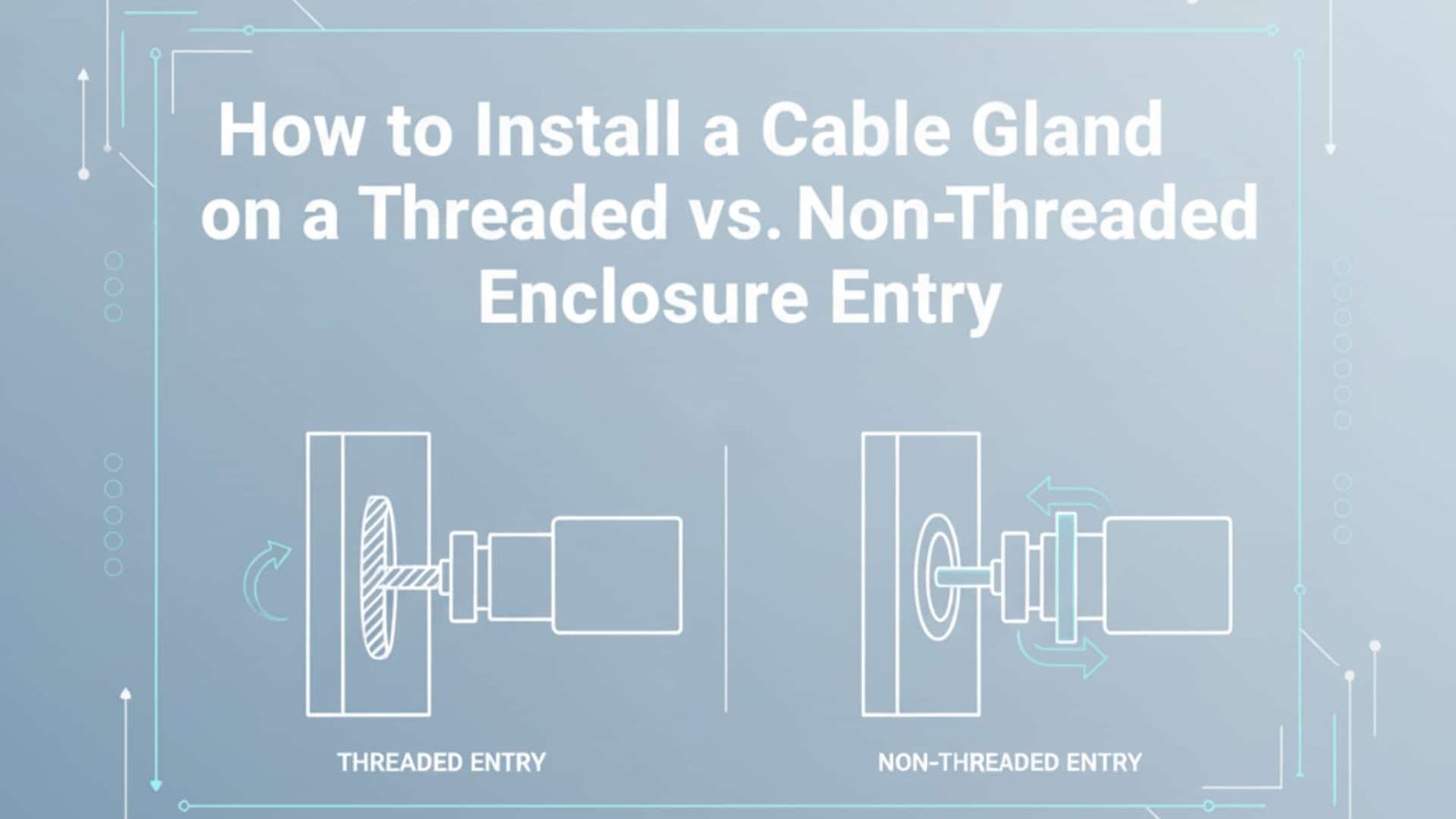

Der Hauptunterschied bei der Installation von Kabelverschraubungen besteht darin, dass bei Einführungen mit Gewinde ein direktes Anziehen des Gewindes und des Drehmoments erforderlich ist, während bei Einführungen ohne Gewinde zusätzliches Befestigungsmaterial wie Gegenmuttern, Unterlegscheiben oder Flansche erforderlich sind, um die Verschraubung ordnungsgemäß zu sichern. Die Kenntnis dieser grundlegenden Unterschiede gewährleistet eine ordnungsgemäße Abdichtung, mechanische Stabilität und langfristige Zuverlässigkeit.

Nachdem ich in den letzten zehn Jahren Tausenden von Kunden bei der Lösung von Installationsproblemen geholfen habe, weiß ich, wie die falsche Herangehensweise eine einfache 10-minütige Arbeit in stundenlange Frustration und Nacharbeit verwandeln kann. Lassen Sie mich Ihnen die bewährten Techniken vorstellen, die Ihre nächste Installation reibungslos und professionell machen.

Inhaltsübersicht

- Was sind die Hauptunterschiede zwischen Installationen mit und ohne Gewinde?

- Wie werden Kabelverschraubungen an Gehäuseöffnungen mit Gewinde installiert?

- Welches ist die richtige Methode für die Installation von Gehäusen ohne Gewindeverbindung?

- Welche Werkzeuge und Materialien benötigen Sie für die einzelnen Methoden?

- Wie behebt man häufige Installationsprobleme?

- Häufig gestellte Fragen zu Installationsmethoden für Kabelverschraubungen

Was sind die Hauptunterschiede zwischen Installationen mit und ohne Gewinde?

Das Verständnis der grundlegenden Unterschiede zwischen diesen Installationsmethoden ist entscheidend für die Wahl des richtigen Ansatzes und die Vermeidung von kostspieligen Fehlern, die Ihr gesamtes elektrisches System beeinträchtigen könnten.

Gewindeinstallationen bieten eine direkte mechanische Verbindung durch passende Gewinde, während gewindelose Installationen auf zusätzliche Hardware-Komponenten angewiesen sind, um eine sichere Befestigung und korrekte Abdichtung zu gewährleisten. Jede Methode hat bestimmte Vorteile und spezifische Anwendungen, bei denen sie am besten funktioniert.

Merkmale der Gewindeeingänge

Vorteile:

- Direktes Einfädeln: Kein zusätzliches Befestigungsmaterial erforderlich

- Höher Drehmoment1 Fähigkeit: Kann größeren mechanischen Belastungen standhalten

- Kompaktes Design: Minimaler Platzbedarf

- Hervorragende Versiegelung: Gewindeeingriff bietet primäre Dichtung

- Professionelles Auftreten: Saubere, rationelle Installation

Gemeinsame Anwendungen:

- Metallgehäuse mit vorgebohrten Löchern

- Abzweigdosen mit Gewindeanschluss

- Schalttafeln und Schaltanlagen

- Gehäuse für Industrieanlagen

- Installationen in gefährlichen Bereichen

Merkmale der nicht-gewundenen Eingabe

Vorteile:

- Vielseitige Lochgrößen: Funktioniert mit Öffnungen verschiedener Durchmesser

- Leichtere Modifizierung: Einfaches Bohren ohne Gewindeschneiden

- Kostengünstig: Geringere Anforderungen an die Werkzeuge

- Feldtauglich: Lochgröße kann vor Ort geändert werden

- Mehrere Versiegelungsoptionen: Verschiedene Konfigurationen von Dichtungen und Unterlegscheiben

Gemeinsame Anwendungen:

- Gehäuse aus Fiberglas und Kunststoff

- Kundenspezifisch gefertigte Gehäuse

- Nachrüstung von Anlagen

- Vorübergehende oder tragbare Geräte

- Budgetbewusste Projekte

Ich erinnere mich an die Zusammenarbeit mit Marcus, einem Wartungsleiter in einem Lebensmittelverarbeitungsbetrieb in den Niederlanden. Er versuchte zunächst, Kabelverschraubungen mit Gewalt in Löcher ohne Gewinde einzubringen, was zu gerissenen Gehäusen und beeinträchtigten IP-Einstufungen2. Nach der Umstellung auf die richtigen Flanschkabelverschraubungen mit entsprechenden Dichtungsscheiben verringerte sich seine Installationszeit um 60% und die Dichtungsintegrität verbesserte sich drastisch.

Wie werden Kabelverschraubungen an Gehäuseöffnungen mit Gewinde installiert?

Gewindemontagen erfordern Präzision und die richtige Technik, um eine optimale Leistung zu erzielen. Die Einhaltung der richtigen Reihenfolge und des richtigen Drehmoments gewährleistet eine zuverlässige Abdichtung und verhindert Gewindeschäden.

Bei Gewindemontagen sind die entscheidenden Schritte die Vorbereitung des Gewindes, die richtige Reihenfolge des Einschraubens und die genaue Anwendung des Drehmoments mit kalibrierten Werkzeugen, um die Spezifikationen des Herstellers zu erfüllen. Dieser methodische Ansatz verhindert die häufigsten Installationsfehler, denen wir begegnen.

Schritt-für-Schritt-Installationsprozess mit Gewinde

1. Vorbereitung der Installation

- Überprüfen Sie die Kompatibilität der Gewinde (metrisch, NPT oder PG)

- Alle Gewindeflächen gründlich reinigen

- Gewinde auf Beschädigungen oder Ablagerungen untersuchen

- Komponenten der Kabelverschraubung auf Vollständigkeit prüfen

- Bereiten Sie das Kabel gemäß den Herstellerangaben vor.

2. Anwendung des Gewindedichtmittels

- Geeignetes Gewindedichtmittel auftragen (PTFE-Band3 oder flüssige Verbindung)

- Für NPT-Gewinde: 2-3 Umwicklungen mit PTFE-Band im Uhrzeigersinn

- Für metrische Gewinde: Dünne Schicht Gewindemasse, falls angegeben

- Übermäßiges Auftragen, das die Dichtungen verunreinigen könnte, ist zu vermeiden.

3. Erstes Einfädeln

- Beginnen Sie das Einfädeln mit der Hand, um zu verhindern Kreuzverschraubung4

- Sicherstellen, dass die ersten 2-3 Umdrehungen leichtgängig sind

- Stoppen Sie, wenn Sie auf Widerstand stoßen, und richten Sie sich neu aus.

- Niemals Gewalt anwenden oder Werkzeuge für das erste Engagement verwenden

4. Endgültiges Festziehen

- Geeigneten Schraubenschlüssel verwenden

- Wenden Sie die vom Hersteller angegebenen Drehmomentwerte an.

- Für Messingverschraubungen: typischerweise 15-25 Nm

- Für rostfreien Stahl: typischerweise 20-35 Nm

- Stopp bei Erreichen des angegebenen Drehmoments

Kritische Drehmomentspezifikationen

| Material der Stopfbuchse | Gewindegröße | Drehmomentbereich (Nm) | Drehmomentbereich (ft-lbs) |

|---|---|---|---|

| Nylon | M12-M25 | 8-15 | 6-11 |

| Messing | M12-M32 | 15-25 | 11-18 |

| Rostfreier Stahl | M16-M40 | 20-35 | 15-26 |

| Explosionsgeschützt | M20-M50 | 25-45 | 18-33 |

Welches ist die richtige Methode für die Installation von Gehäusen ohne Gewindeverbindung?

Installationen ohne Gewinde erfordern zusätzliche Beschläge und eine sorgfältige Beachtung der Dichtungsanordnung. Der Schlüssel liegt darin, eine sichere mechanische Verbindung zu schaffen und gleichzeitig einen angemessenen Umweltschutz zu gewährleisten.

Bei Installationen ohne Gewinde wird eine Kompressionsdichtung mit Gegenmuttern, Unterlegscheiben und Dichtungen verwendet, um wasserdichte Baugruppen zu schaffen, die Umweltbelastungen ohne Gewindeeingriff standhalten können. Die richtige Auswahl der Komponenten und die richtige Montagereihenfolge sind entscheidend für den Erfolg.

Erforderliche Hardware-Komponenten

Wesentliche Bestandteile:

- Geflanschte Kabelverschraubung: Mit integriertem oder separatem Flansch

- Dichtungsscheibe: Gummi- oder Silikondichtung

- Gegenmutter: Passende Gewindegröße und Material

- Backing Washer: Metallunterlegscheibe zur Lastverteilung

Installationsverfahren

1. Vorbereitung des Lochs

- Bohren Sie das Loch auf den angegebenen Durchmesser (typischerweise Stopfbuchsendurchmesser + 0,5-1,0 mm)

- Lochränder gründlich entgraten

- Reinigen Sie den Lochbereich von Ablagerungen und Schneidöl

- Lochausrichtung und Rechtwinkligkeit prüfen

2. Einbau der Dichtung

- Geeignetes Dichtungsmaterial für die Umgebung auswählen

- Dichtung auf der Außenfläche des Gehäuses positionieren

- Sicherstellen, dass die Dichtung zentriert ist und richtig sitzt

- Auf Beschädigung oder Verschmutzung prüfen

3. Montage der Stopfbuchse

- Stopfbuchse von außen durch das Loch stecken

- Flansch gegen Dichtung positionieren

- Dichtungsscheibe auf der Innenseite einbauen

- Kontermutter auf Stopfbuchsgehäuse schrauben

4. Endgültiges Festziehen

- Kontermutter anziehen und dabei das Stopfbuchsgehäuse festhalten

- Dichtung zusammendrücken, bis eine leichte Verformung sichtbar ist

- Sicherstellen, dass sich die Stopfbuchse nicht im Loch drehen kann

- Gleichmäßigkeit der Kompression der Dichtung prüfen

Ahmed, ein Projektleiter einer petrochemischen Anlage in Dubai, hatte anfangs Schwierigkeiten mit Installationen ohne Gewinde, weil er die Gegenmuttern zu fest anzog, was zur Extrusion der Dichtung und zum Versagen der Dichtung führte. Nachdem er die richtige Verpressungstechnik erlernt hatte, konnte sein Team 100% im ersten Durchgang mit ausgezeichneter Langzeitleistung installieren.

Welche Werkzeuge und Materialien benötigen Sie für die einzelnen Methoden?

Die richtigen Werkzeuge und Materialien sind für eine professionelle Installation unerlässlich. Unterschiedliche Methoden erfordern eine spezielle Ausrüstung, um sicher und effizient richtige Ergebnisse zu erzielen.

Für die Installation von Gewinden sind drehmomentgesteuerte Werkzeuge und Materialien für die Gewindevorbereitung erforderlich, während für die Installation ohne Gewinde Geräte für die Bohrlochvorbereitung und Möglichkeiten zur Druckmessung benötigt werden. Die Investition in Qualitätswerkzeuge macht sich durch eine schnellere und zuverlässigere Installation bezahlt.

Installationswerkzeugsatz mit Gewinde

Unverzichtbare Werkzeuge:

- Torque Wrench: Kalibriert für den angegebenen Bereich

- Schraubenschlüssel für Kabelverschraubungen: Passende Sechskantgrößen für Stopfbuchsen

- Gewindelehre: Zur Überprüfung und Fehlersuche

- Reinigungsbürsten: Drahtbürsten für die Gewindereinigung

- Messwerkzeuge: Messschieber und Gewindesteigungslehre

Erforderliche Materialien:

- PTFE-Band: Hochwertiges Gewindedichtband

- Gewindemischung: Flüssiges Dichtungsmittel für spezifische Anwendungen

- Lösungsmittel für die Reinigung: Für die Gewindevorbereitung

- Anti-Seize Compound: Für ungleiche Metallkombinationen

Installationswerkzeugsatz ohne Gewinde

Unverzichtbare Werkzeuge:

- Lochsägen-Set: Verschiedene Durchmesser für unterschiedliche Stopfbuchsengrößen

- Stufenbohrer: Für präzise Lochgrößenbestimmung

- Entgratungswerkzeug: Für glatte Lochkanten

- Verstellbare Schraubenschlüssel: Zum Anziehen der Gegenmutter

- Dichtung Druckmessgerät: Für eine ordnungsgemäße Siegelprüfung

Erforderliche Materialien:

- Dichtungsscheiben: Verschiedene Größen und Materialien

- Kontermuttern: Passende Gewindespezifikationen

- Unterlegscheiben: Komponenten der Lastverteilung

- Dichtungsmasse: Zusätzliche Dichtungsmasse, falls erforderlich

Wie behebt man häufige Installationsprobleme?

Selbst erfahrene Techniker stoßen bei der Installation auf Probleme. Wenn man weiß, wie man häufige Probleme schnell erkennt und löst, kann man viel Zeit sparen und kostspielige Nacharbeiten vermeiden.

Die häufigsten Einbauprobleme sind auf eine unsachgemäße Vorbereitung, eine falsche Auswahl der Beschläge oder eine unzureichende Anwendung des Drehmoments zurückzuführen, wobei die Lösungen in der Regel den Austausch von Komponenten oder eine Anpassung der Einbautechnik beinhalten. Eine systematische Fehlersuche verhindert, dass aus kleinen Problemen große Ausfälle werden.

Probleme bei der Installation von Gewinden

Cross-Threading-Probleme:

- Die Symptome: Übermäßiger Widerstand, beschädigte Gewinde, schlechte Abdichtung

- Die Ursachen: Fehlausrichtung, verschmutzte Gewinde, übermäßige Kraft

- Lösungen: Stopfbuchse herausdrehen, Gewinde reinigen, vorsichtig wieder einsetzen

- Prävention: Einfädeln immer von Hand beginnen

Unzureichendes Drehmoment:

- Die Symptome: Lose Verschraubung, Wassereintritt, Kabelauszug

- Die Ursachen: Zu geringes Anziehen, verschlissene Werkzeuge, falsche Spezifikationen

- Lösungen: Nachziehen nach Spezifikation, Austausch beschädigter Teile

- Prävention: Verwendung kalibrierter Drehmomentwerkzeuge, Überprüfung der Spezifikationen

Probleme bei der schraubenlosen Installation

Dichtungsextrusion:

- Die Symptome: Sichtbares Dichtungsmaterial, schlechte Abdichtung, ungleichmäßige Kompression

- Die Ursachen: Zu festes Anziehen, falsches Dichtungsmaterial, zu große Bohrung

- Lösungen: Dichtung austauschen, Kompression reduzieren, Lochgröße prüfen

- Prävention: Überwachung der Kompression beim Anziehen

Lösen der Sicherungsmutter:

- Die Symptome: Stopfbuchsendrehung, reduzierte Abdichtung, Kabelbewegung

- Die Ursachen: Unzureichendes Anziehen, Vibration, Temperaturwechsel

- Lösungen: Gegenmutter nachziehen, Gewindesicherung hinzufügen, Montage prüfen

- Prävention: Korrektes Anfangsdrehmoment, regelmäßige Überprüfung

Häufig gestellte Fragen zu Installationsmethoden für Kabelverschraubungen

F: Kann ich eine Kabelverschraubung mit Gewinde in einer Bohrung ohne Gewinde verwenden?

A: Ja, aber Sie benötigen zusätzliche Teile wie einen Flanschadapter, eine Dichtungsscheibe und eine Gegenmutter, um eine ordnungsgemäße Montage und Abdichtung zu gewährleisten. Dieser hybride Ansatz kombiniert die Vorteile von Verschraubungen mit Gewinde mit der Flexibilität von Verschraubungen ohne Gewinde, erfordert jedoch mehr Komponenten und Installationszeit.

F: Was passiert, wenn ich eine Kabelverschraubung bei der Installation zu fest anziehe?

A: Ein zu starkes Anziehen kann die Gewinde beschädigen, das Stopfbuchsgehäuse zerbrechen oder die Dichtungen herausdrücken, wodurch die Integrität der Installation beeinträchtigt wird. Bei Stopfbuchsen mit Gewinde kann das Gewinde abreißen oder die Stopfbuchse brechen. Bei Installationen ohne Gewinde kann es zum Versagen der Dichtung und zu schlechter Dichtungsleistung führen.

F: Woher weiß ich, welchen Gewindetyp mein Gehäuse hat?

A: Verwenden Sie eine Gewindelehre, um die Gewindesteigung und den Gewindetyp zu bestimmen. Metrische Gewinde haben bestimmte Steigungen (M20x1,5), NPT-Gewinde5 sind konisch, und PG-Gewinde haben einzigartige Profile. Im Zweifelsfall konsultieren Sie die Gehäusedokumentation oder wenden Sie sich an den Hersteller für Spezifikationen.

F: Ist bei Kabelverschraubungen immer ein Gewindedichtmittel erforderlich?

A: Gewindedichtmittel ist in der Regel für NPT-Gewinde (konisch) erforderlich, um eine ordnungsgemäße Abdichtung zu gewährleisten; für metrische Gewinde mit O-Ring-Dichtungen ist es möglicherweise nicht erforderlich. Befolgen Sie stets die Anweisungen des Herstellers der Kabelverschraubung, da die Anforderungen je nach Konstruktion und Anwendungsumgebung variieren.

F: Wie oft sollte ich Kabelverschraubungen zur Wartung inspizieren?

A: Überprüfen Sie die Installationen vierteljährlich auf sichtbare Schäden oder Lockerungen, und führen Sie jährlich detaillierte Inspektionen durch, einschließlich der Überprüfung des Drehmoments und der Beurteilung des Dichtungszustands. In rauen Umgebungen oder bei kritischen Anwendungen helfen monatliche visuelle Inspektionen, potenzielle Probleme zu erkennen, bevor sie zu Ausfällen führen.

-

Zum Verständnis dieser Einstufungen siehe die offiziellen Definitionen des IP-Codes (Ingress Protection). ↩

-

Lernen Sie die Definition des Drehmoments und seine Bedeutung für das richtige Anziehen von Befestigungselementen kennen. ↩

-

Verstehen Sie, was Cross-Threading ist und wie Sie dieses häufige Installationsproblem vermeiden können. ↩

-

Erfahren Sie mehr über die Eigenschaften von PTFE-Bändern und wie sie zur Herstellung von lecksicheren Dichtungen verwendet werden. ↩

-

Sehen Sie sich die Spezifikationen für die in den USA verwendeten konischen National Pipe Thread Taper (NPT) Gewinde an. ↩