Eine falsche Materialauswahl führt zu vorzeitigem Versagen, Sicherheitsrisiken und kostspieligen Ersatzbeschaffungen. Umweltfaktoren zerstören ungeeignete Materialien innerhalb weniger Monate.

Die Wahl des Materials für die Kabelverschraubung hängt von den Umgebungsbedingungen, der chemischen Belastung, dem Temperaturbereich und der mechanischen Beanspruchung ab. Wählen Sie Nylon für allgemeine Anwendungen, Messing für Langlebigkeit und Edelstahl für korrosive Umgebungen.

Letzten Monat musste die petrochemische Anlage von Hassan einen kritischen Stillstand hinnehmen, als ihre Standard-Messingkabelverschraubungen in nur sechs Monaten korrodierten und $50.000 für Notreparaturen kosteten.

Inhaltsübersicht

- Was sind die wichtigsten Materialoptionen für Kabelverschraubungen?

- Wie wirken sich die Umweltbedingungen auf die Materialauswahl aus?

- Welche Materialien bieten die beste chemische Beständigkeit?

- Welches Verhältnis zwischen Kosten und Leistung besteht bei den verschiedenen Materialien?

Was sind die wichtigsten Materialoptionen für Kabelverschraubungen?

Die Kenntnis der Materialeigenschaften verhindert kostspielige Ausfälle und gewährleistet eine optimale Leistung für Ihre spezifische Anwendung.

Zu den wichtigsten Materialien für Kabelverschraubungen gehören Nylon (PA66), Messing (CuZn39Pb3), Edelstahl (316L) und Aluminium. Jedes bietet deutliche Vorteile in Bezug auf Festigkeit, Korrosionsbeständigkeit, Temperaturtoleranz und Kosteneffizienz.

Nylon-Kabelverschraubungen (PA66)

Unsere beliebteste Option für allgemeine Zwecke bietet:

Wichtige Eigenschaften

- Temperaturbereich-40°C bis +100°C (kurzzeitig +120°C)

- Chemische Beständigkeit: Hervorragend geeignet für Öle, Kraftstoffe und die meisten Lösungsmittel

- UV-Beständigkeit: UV-stabilisierte Typen verfügbar

- Bewertung der Flamme: UL94 V-21 Standard

- Kosten: Die wirtschaftlichste Option

Typische Anwendungen

- Bedienfelder: Elektrische Schaltschränke für Innenräume

- Maschinenpark: Allgemeine industrielle Ausrüstung

- Automobilindustrie: Anwendungen unter der Motorhaube

- HVAC-Systeme: Ausrüstung für die Klimatisierung

In Davids Produktionslinie werden unsere PA66-Nylonverschraubungen für die Anschlüsse der Schalttafeln verwendet. Nach drei Jahren Dauerbetrieb zeigen sie trotz täglicher Temperaturschwankungen keine Anzeichen von Verschlechterung.

Kabelverschraubungen aus Messing (CuZn39Pb3)

Traditionelle Wahl für anspruchsvolle Anwendungen:

Material Vorteile

- Mechanische Festigkeit: Überlegen gegenüber Nylon

- Temperaturbereich: -20°C bis +120°C

- Elektrische Leitfähigkeit: Ausgezeichnete EMC-Leistung

- Bearbeitbarkeit: Präzises Gewindeschneiden

- Dauerhaftigkeit: 10+ Jahre Lebensdauer

Optionen für die Oberflächenbehandlung

- Vernickeln2: Verbesserter Korrosionsschutz

- Verchromen: Hervorragende Verschleißfestigkeit

- Messing natur: Kostengünstige Standardausführung

Kabelverschraubungen aus Edelstahl (316L)

Erstklassige Wahl für raue Umgebungen:

Überlegene Eigenschaften

- Korrosionsbeständigkeit: Hervorragend geeignet für den Einsatz im Meer und in chemischen Umgebungen

- Temperaturbereich: -40°C bis +200°C

- Mechanische Festigkeit: Höchste verfügbare

- Einhaltung der Hygienevorschriften: Lebensmittel- und Pharmaqualität

- Langlebigkeit: 15+ Jahre Lebensdauer

Grad Variationen

- 304 Edelstahl: Allgemeine Korrosionsbeständigkeit

- 316L Edelstahl: Hervorragende Chloridbeständigkeit

- Super Duplex3: Extreme chemische Beständigkeit

Spezialisierte Materialien

Für extreme Anwendungen bieten wir:

Aluminium-Legierung

- Gewicht60%: Leichter als Messing

- Korrosion: Eloxierter Oberflächenschutz

- Anwendungen: Luft- und Raumfahrt und Transport

Technische Kunststoffe

- PEEK: Chemische Beständigkeit bei hohen Temperaturen

- PPS: Automobilanwendungen unter der Motorhaube

- PTFE: Höchste chemische Inertheit

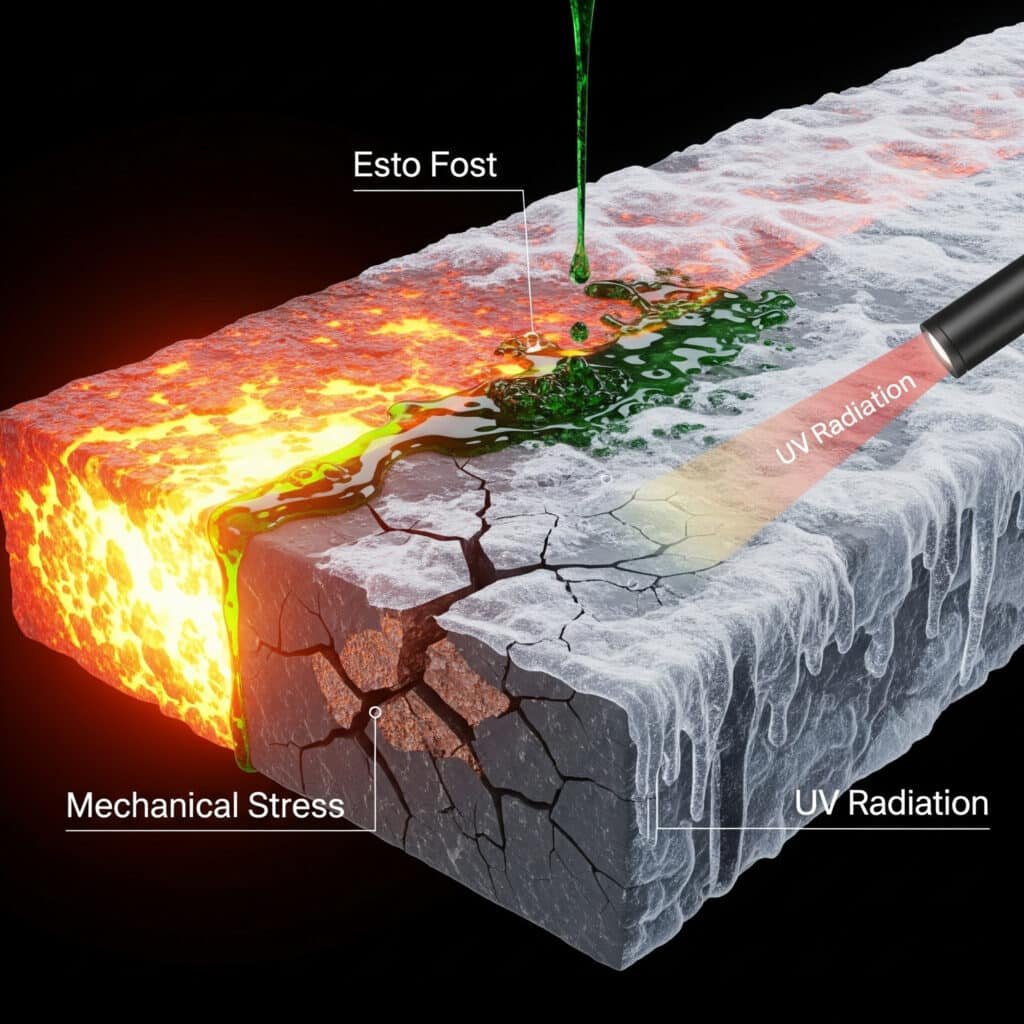

Wie wirken sich die Umweltbedingungen auf die Materialauswahl aus?

Die Umweltverträglichkeitsprüfung bestimmt die Eignung des Materials und verhindert einen vorzeitigen Ausfall unter Ihren spezifischen Bedingungen.

Extreme Temperaturen, Feuchtigkeit, chemische Belastung, UV-Strahlung und mechanische Beanspruchung wirken sich direkt auf die Materialleistung aus. Analysieren Sie Ihre Worst-Case-Bedingungen, um Materialien mit angemessenen Sicherheitsmargen auszuwählen.

Überlegungen zur Temperatur

Hochtemperaturanwendungen

Für Anwendungen über 80°C:

- Messing: Geeignet bis zu 120°C

- Rostfreier Stahl: Geeignet für Temperaturen bis zu 200°C

- Vermeiden Sie Nylon: Erweicht über 100°C

Leistung bei niedrigen Temperaturen

Herausforderungen bei kaltem Wetter:

- Nylon: Wird unter -20°C spröde

- Messing: Behält seine Eigenschaften bis -40°C bei

- Rostfreier Stahl: Beste Leistung bei niedrigen Temperaturen

Luftfeuchtigkeit und Feuchtigkeitsbelastung

Innenanwendungen (RH <60%)

- Nylon: Ausgezeichnete Wahl

- Messing: Standardausführung akzeptabel

- Kostenoptimierung: Nylon bevorzugt

Außenanwendungen (RH >80%)

- Rostfreier Stahl: Beste langfristige Leistung

- Messing: Erfordert eine Schutzschicht

- Nylon: Nur UV-stabilisierte Sorten

Die Raffinerie von Hassan an der Küste ist 95% Feuchtigkeit und Salznebel ausgesetzt. Wir empfahlen Verschraubungen aus 316L-Edelstahl, die seit vier Jahren ohne jegliche Korrosionserscheinungen einwandfrei funktionieren.

Bewertung der chemischen Umwelt

Leichte chemische Exposition

Gängige Industriechemikalien:

- Hydraulische Öle: Nylon oder Messing geeignet

- Schneidflüssigkeiten: Messing empfohlen

- Allgemeine Lösungsmittel: Kompatibilitätstabellen prüfen

Aggressive chemische Umgebungen

Eine starke chemische Belastung ist erforderlich:

- Säuren: Mindestens 316L-Edelstahl

- Kaustik: Speziallegierungen können erforderlich sein

- Lösungsmittel: PTFE-ausgekleidete Optionen verfügbar

UV- und Witterungseinflüsse

Innenanwendungen

- Standard-Nylon: Angemessener Schutz

- Messing natur: Keine UV-Bedenken

- Kostengünstig: Grundstoffe ausreichend

Installationen im Freien

- UV-stabilisiertes Nylon: Ruß als Zusatzstoff

- Eloxiertes Aluminium: Ausgezeichnete UV-Beständigkeit

- Rostfreier Stahl: Keine Verschlechterung durch UV-Strahlung

Mechanische Belastungsfaktoren

Vibrationsbeständigkeit

Umgebungen mit hohen Vibrationen benötigen:

- Metallkonstruktion: Messing oder rostfreier Stahl

- Richtiger Einbau: Zugentlastung unerlässlich

- Regelmäßige Inspektion: Überwachung auf Lockerung

Schlagzähigkeit

Anwendungen mit potenziellen Auswirkungen:

- Nylon: Gute Stoßdämpfung

- Vermeiden Sie spröde Materialien: Bei niedrigen Temperaturen

- Schutzabdeckungen: Zusätzlichen Schutz in Betracht ziehen

Welche Materialien bieten die beste chemische Beständigkeit?

Die chemische Verträglichkeit verhindert gefährliche Ausfälle und gewährleistet einen sicheren Betrieb in der Prozessindustrie.

Edelstahl 316L bietet eine hervorragende Beständigkeit gegen Säuren und Chloride, während spezielle Kunststoffe wie PTFE eine universelle chemische Verträglichkeit bieten. Prüfen Sie vor der Auswahl immer die spezifische chemische Verträglichkeit.

Chemische Beständigkeit im Vergleich

| Chemischer Typ | Nylon (PA66) | Messing | EDELSTAHL 316L | PTFE |

|---|---|---|---|---|

| Säuren (verdünnt) | Schlecht | Messe | Ausgezeichnet | Ausgezeichnet |

| Säuren (konzentriert) | Schlecht | Schlecht | Gut | Ausgezeichnet |

| Kaustik | Messe | Schlecht | Gut | Ausgezeichnet |

| Lösungsmittel | Gut | Messe | Ausgezeichnet | Ausgezeichnet |

| Öle/Treibstoffe | Ausgezeichnet | Gut | Ausgezeichnet | Ausgezeichnet |

| Salzwasser | Gut | Schlecht | Ausgezeichnet | Ausgezeichnet |

Spezifische chemische Herausforderungen

Erdölindustrie

Gängige Chemikalien und empfohlene Materialien:

- Rohöl: Nylon oder rostfreier Stahl

- Veredelte Produkte: Messing oder rostfreier Stahl

- H2S-Umgebungen: Edelstahl 316L Minimum

- Einspritzung von Meerwasser: Super Duplex rostfrei

Chemische Verarbeitung

Aggressive Umgebungen erfordern:

- Konzentrierte Säuren: PTFE-ausgekleidete Stopfbuchsen

- Ätzende Lösungen: Hastelloy oder Inconel

- Gemischte Chemikalien: Universelle Widerstandsmaterialien

- Hohe Reinheit: Elektropolierter rostfreier Stahl

Mechanismen der Materialzerstörung

Spannungsrisskorrosion4

Präventionsstrategien:

- Auswahl des Materials: Geeignete Legierungssorten

- Stressabbau: Richtige Installationstechniken

- Umweltkontrolle: Minimierung der Chloridbelastung

Galvanische Korrosion5

Beim Mischen von Materialien:

- Kompatibilität: Verwenden Sie galvanische Seriendiagramme

- Isolierung: Isolierende Unterlegscheiben oder Beschichtungen

- Aufopferungsvoller Schutz: Zinkanoden, wo anwendbar

Davids lebensmittelverarbeitender Betrieb wechselte von Messing- zu 316L-Edelstahlverschraubungen, nachdem Desinfektionschemikalien vorzeitige Korrosion verursacht hatten. Durch die Umstellung wurde der monatliche Austausch überflüssig und die Einhaltung der Lebensmittelsicherheit verbessert.

Prüfung und Verifizierung

Laboruntersuchungen

Wir führen umfassende Tests durch:

- Immersionstests: Langfristige chemische Belastung

- Stresstests: Kombinierte mechanische und chemische Belastung

- Beschleunigte Alterung: Erhöhte Temperaturbelastung

- Überprüfung der Kompatibilität: Kundenspezifische Chemikalien

Leistungsüberwachung vor Ort

Die Validierung in der realen Welt umfasst:

- Dokumentation zur Installation: Grundlegende Bedingungen

- Regelmäßige Inspektionen: Visuelle und dimensionale Kontrollen

- Leistungsverfolgung: Daten zur Nutzungsdauer

- Analyse des Versagens: Untersuchung der Grundursache

Ressourcen zur chemischen Verträglichkeit

Referenzmaterialien

Zu den wesentlichen Ressourcen gehören:

- Kompatibilitätstabellen: Material vs. chemische Matrizen

- Technische Datenblätter: Detaillierte Spezifikationen

- Anwendungsleitfäden: Branchenspezifische Empfehlungen

- Fachkundige Beratung: Direkte technische Unterstützung

Welches Verhältnis zwischen Kosten und Leistung besteht bei den verschiedenen Materialien?

Die Kenntnis der Gesamtbetriebskosten hilft bei der Optimierung der Materialauswahl für einen maximalen Wert über den gesamten Produktlebenszyklus.

Die anfänglichen Materialkosten machen nur 20-30% der Gesamtbetriebskosten aus. Berücksichtigen Sie beim Vergleich der Materialien die Kosten für Installation, Wartung, Austauschhäufigkeit und Ausfallzeiten, um einen optimalen Nutzen zu erzielen.

Analyse der Gesamtbetriebskosten (Total Cost of Ownership)

Vergleich der Erstanschaffungskosten

Relative Preise (Nylon = 1,0):

- Nylon (PA66): 1,0x Basiskosten

- Messing2,5-3,0x Nylonkosten

- Rostfreier Stahl 316L: 4,0-5,0x Nylonkosten

- Spezialisierte Legierungen8,0-15,0x Nylonkosten

Lebensdauererwartungen

Typische Austauschintervalle:

- Nylon: 3-5 Jahre (innen), 2-3 Jahre (außen)

- Messing8-12 Jahre bei ordnungsgemäßer Wartung

- Rostfreier Stahl: 15-20 Jahre in den meisten Umgebungen

- Spezialisierte Materialien20+ Jahre unter extremen Bedingungen

Versteckte Kostenfaktoren

Installationskosten

Materialspezifische Überlegungen:

- Nylon: Leichtes Gewicht, einfache Handhabung

- Messing: Standardwerkzeuge, moderates Gewicht

- Rostfreier Stahl: Schwere Werkzeuge, höherer Arbeitsaufwand

- Gewindemischungen: Materialspezifische Anforderungen

Anforderungen an die Wartung

Laufender Bedarf an Dienstleistungen:

- Nylon: Minimale Wartung, UV-Inspektion

- Messing: Regelmäßige Korrosionskontrollen

- Rostfreier Stahl: Minimale Wartung erforderlich

- Austausch von Dichtungen: Materialverträglichkeit kritisch

Hassans Analyse in der Raffinerie ergab, dass die Edelstahlverschraubungen zwar anfänglich 5x teurer waren, aber über 10 Jahre hinweg 60% niedrigere Gesamtkosten verursachten, da sie nicht mehr ausgetauscht und weniger gewartet werden mussten. 😉 .

Leistungswert-Metriken

Verlässlichkeitsfaktoren

Wichtige Leistungsindikatoren:

- Mittlere Zeit zwischen Ausfällen: Daten zur Nutzungsdauer

- Fehlermöglichkeitsanalyse: Vorhersehbare vs. zufällige Ausfälle

- Auswirkungen auf die Sicherheit: Folgen des Scheiterns

- Anforderungen an die Verfügbarkeit: Kritische Betriebszeit

Ökologische Leistung

Überlegungen zur Nachhaltigkeit:

- Recycelbarkeit der Materialien: Entsorgung am Ende des Lebenszyklus

- Auswirkungen auf die Produktion: Kohlenstoff-Fußabdruck

- Transport: Gewicht und Verpackungseffizienz

- Bewertung des Lebenszyklus: Analyse von der Wiege bis zur Bahre

Strategien zur Kostenoptimierung

Segmentierung der Anwendungen

Optimieren Sie nach Kritikalität:

- Kritische Anwendungen: Hochwertige Materialien gerechtfertigt

- Standardanwendungen: Ausgewogenes Preis-/Leistungsverhältnis

- Nicht-kritische Anwendungen: Kostenoptimierte Auswahl

- Vorteile der Standardisierung: Reduzierung der Bestände

Überlegungen zum Volumen

Auswirkungen auf die Menge:

- Große Mengen: Materialkosten werden dominant

- Kleine Mengen: Arbeitskosten sind wichtiger

- Gemischte Aufträge: Vorteile der Standardisierung

- Langfristige Vereinbarungen: Vorteile der Preisstabilität

ROI-Berechnungsrahmen

Kostenbestandteile

Berücksichtigen Sie alle Faktoren:

- Ersterwerb: Material- und Transportkosten

- Einrichtung: Arbeits- und Werkzeugbedarf

- Operation: Energie- und Überwachungskosten

- Wartung: Inspektions- und Wartungskosten

- Ersatz: Künftige Material- und Arbeitskosten

- Ausfallzeit: Bewertung der Produktionsverluste

Amortisationsanalyse

Davids Produktionsstätte berechnete eine Amortisation von 18 Monaten, als sie bei Anwendungen mit hohen Vibrationen von Nylon- auf Messingverschraubungen umstellte, trotz der dreimal höheren Anfangskosten.

Entscheidungsmatrix-Ansatz

Gewichtete Wertung

Gewichtung der Wichtigkeit des Faktors:

- Kosten: 25% Gewicht

- Verlässlichkeit: 30% Gewicht

- Eignung für die Umwelt: 25% Gewicht

- Anforderungen an die Wartung: 20% Gewicht

Sensitivitätsanalyse

Test-Annahmen:

- Lebensdauerschwankungen: Auswirkungen auf den ROI

- Kosteneskalation: Künftige Preisänderungen

- Verschlechterung der Leistung: Auswirkungen des Alterns

- Technologische Änderungen: Alternative Lösungen

Schlussfolgerung

Bei der Auswahl des Materials für Kabelverschraubungen müssen die Anschaffungskosten, die Umwelteignung, die chemische Verträglichkeit und die Gesamtbetriebskosten abgewogen werden, um langfristig einen optimalen Wert zu erzielen.

FAQs über Kabelverschraubungsmaterialien

F: Welches ist das beste Material für Außenanwendungen mit Temperaturschwankungen?

A: Edelstahl 316L bietet die beste Leistung für Temperaturschwankungen im Freien und bietet eine ausgezeichnete Korrosionsbeständigkeit und thermische Stabilität von -40°C bis +200°C ohne Beeinträchtigung.

F: Können Kabelverschraubungen aus Nylon mit Erdölprodukten umgehen?

A: Ja, PA66-Nylon bietet eine ausgezeichnete Beständigkeit gegen Öle, Kraftstoffe und die meisten Erdölprodukte. Überprüfen Sie jedoch die Verträglichkeit mit bestimmten Chemikalien und beachten Sie die Temperaturgrenzen.

F: Woher weiß ich, ob Kabelverschraubungen aus Messing eine Schutzschicht benötigen?

A: Messing erfordert eine Schutzbeschichtung in Meeresumgebungen, bei hoher Luftfeuchtigkeit (>80% RH) oder bei chemischer Belastung. Natürliches Messing ist nur für trockene Innenanwendungen geeignet.

F: Was ist der Kostenunterschied zwischen Edelstahl 304 und 316L?

A: Edelstahl 316L kostet etwa 20-30% mehr als 304, bietet aber eine hervorragende Chloridbeständigkeit, die für Anwendungen in der Schifffahrt und in der chemischen Industrie unerlässlich ist.

F: Wie lange halten die verschiedenen Kabelverschraubungsmaterialien normalerweise?

A: Die Lebensdauer variiert je nach Umgebung: Nylon 3-5 Jahre, Messing 8-12 Jahre, Edelstahl 15-20 Jahre. Raue Bedingungen verkürzen diese Zeiträume erheblich.

-

Lesen Sie die UL 94-Norm für die Entflammbarkeit von Kunststoffen und verstehen Sie, was die V-2-Einstufung bedeutet. ↩

-

Erforschen Sie das Verfahren der galvanischen Vernickelung von Metallteilen zur Verbesserung der Korrosions- und Verschleißfestigkeit. ↩

-

Erfahren Sie mehr über die Eigenschaften und Anwendungen von nichtrostenden Super-Duplex-Stählen und deren hervorragende Korrosionsbeständigkeit. ↩

-

den Mechanismus der Spannungsrisskorrosion (SCC) und die Bedingungen, die sie in Metallen verursachen, zu verstehen. ↩

-

In diesem Leitfaden erfahren Sie, wie galvanische Korrosion zwischen ungleichen Metallen entsteht und wie man sie verhindern kann. ↩