Geräteausfälle aufgrund minderwertiger Kabelverschraubungen führen zu katastrophalen Produktionsausfällen. Eine einzige ausgefallene Verbindung kann sich kaskadenartig auf die gesamte Anlage auswirken Ausfallzeit1 die Tausende pro Minute kosten.

Zuverlässige Kabelverschraubungen verhindern 85-95% verbindungsbedingte Ausfallzeiten, indem sie die Integrität der Dichtung aufrechterhalten, das Eindringen von Feuchtigkeit verhindern und eine kontinuierliche elektrische Leistung unter allen Betriebsbedingungen gewährleisten.

Hassan rief mich letzten Monat um 2 Uhr morgens an - die Hauptschalttafel seiner Raffinerie war aufgrund eines Defekts an einer $12-Kabelverschraubung überflutet worden, was zu einem Produktionsstillstand von $2,3 Millionen führte.

Inhaltsübersicht

- Was macht Ausfallzeiten in modernen Industriebetrieben so kostspielig?

- Wie lösen Ausfälle von Kabelverschraubungen tatsächlich systemweite Abschaltungen aus?

- In welchen Branchen sind die Kosten für Ausfallzeiten aufgrund von Verbindungsausfällen am höchsten?

- Welchen ROI bieten zuverlässige Kabelverschraubungen im Vergleich zum Risiko von Ausfallzeiten?

Was macht Ausfallzeiten in modernen Industriebetrieben so kostspielig?

Moderne automatisierte Anlagen stellen ein großes finanzielles Risiko dar, denn jede Minute Ausfallzeit bedeutet erhebliche Umsatzeinbußen und Betriebsunterbrechungen.

Die Kosten für Ausfallzeiten in der Industrie liegen zwischen $50.000 und 500.000 pro Stunde, bedingt durch Produktionsausfälle, ineffiziente Arbeitskräfte, Anlaufkosten und kaskadenartige Auswirkungen auf die Lieferkette, die die ursprünglichen Ausfallkosten vervielfachen.

Die Anatomie der Stillstandskosten

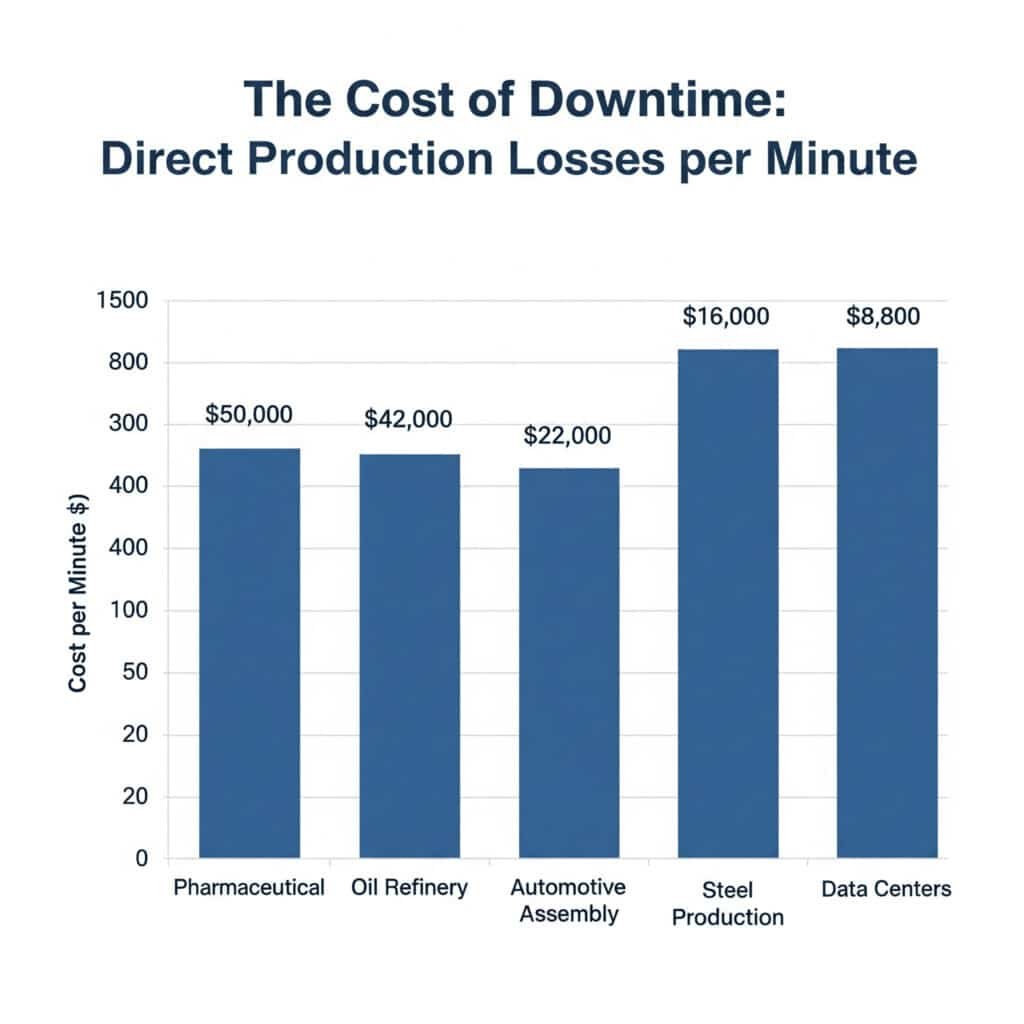

Direkte Produktionsverluste

Berechnung der Auswirkungen auf die Einnahmen:

- Kfz-Montage: $22.000 pro Minute

- Ölraffinerie: $42.000 pro Minute

- Stahlerzeugung: $16.000 pro Minute

- Pharmazeutische: $50.000 pro Minute

- Datenzentren: $8.800 pro Minute

Arbeitskostenmultiplikation

Wenn die Produktion eingestellt wird, bleiben die Arbeitskosten gleich:

| Abteilung | Auswirkungen der Leerlaufkosten | Typischer Stundensatz |

|---|---|---|

| Produktionsmitarbeiter | 100% noch bezahlt | $35-65/Stunde × 50 Arbeiter |

| Wartungsteams | 150% (Überstundensätze) | $45-85/Stunde × 15 Arbeiter |

| Management-Aufsicht | 100% noch bezahlt | $75-150/Stunde × 10 Arbeiter |

| Qualitätskontrolle | 100% noch bezahlt | $40-70/Stunde × 8 Arbeiter |

Anlauf- und Wiederherstellungskosten

Versteckte Kosten beim Neustart:

- Kosten der Energiespitze200-400% normaler Verbrauch während des Starts

- Materialabfälle: Off-Spec-Produkte während der Stabilisierung

- Belastung der Ausrüstung: Beschleunigter Verschleiß durch Temperaturwechsel

- Qualitätsprüfung: Erweiterte Validierung vor der normalen Produktion

Hassans $2.3 Millionen Lernerfahrung

Hassans Aufschlüsselung der Ausfallzeiten in der Raffinerie veranschaulicht die Kostenmultiplikation:

Erstes Scheitern:

- Defekte Kabelverschraubung: $12 Bauteilkosten

- Eindringen von Feuchtigkeit in das Bedienfeld

- Automatisch ausgelöste Sicherheitsabschaltung

Kaskadeneffekt:

- Stunde 1: Mobilisierung eines Notfallteams ($15.000)

- Stunden 2-4: Diagnose und Ersatzteilbeschaffung ($45.000)

- Stunden 5-8: Reparatur und Trocknung des Systems ($35.000)

- Stunden 9-12: Inbetriebnahme und Stabilisierung ($85.000)

- Verlorene Produktion: 12 Stunden × $180.000/Stunde = $2.160.000

Gesamtkosten: $2.340.000 für einen $12-Komponentenausfall 😱

Branchen-Benchmarks für Ausfallzeitkosten

Verarbeitende Sektoren

| Industrie | Durchschnittliche Kosten pro Stunde | Szenarien für Spitzenkosten | Haupttreiber |

|---|---|---|---|

| Automobilindustrie | $1.3M | $2.8M | Just-in-time-Produktion2 |

| Öl und Gas | $2.1M | $5.2M | Sicherheitsabschaltungen |

| Stahl | $890K | $1.8M | Thermische Prozessunterbrechung |

| Chemisch | $1.6M | $3.4M | Verluste bei Chargenprozessen |

| Lebensmittelverarbeitung | $650K | $1.2M | Verderb und Kontamination |

Dienstleistungssektoren

| Industrie | Durchschnittliche Kosten pro Stunde | Szenarien für Spitzenkosten | Haupttreiber |

|---|---|---|---|

| Daten-Zentren | $740K | $2.1M | SLA-Sanktionen |

| Krankenhäuser | $450K | $1.8M | Sicherheit der Patienten |

| Flughäfen | $320K | $950K | Flugverspätungen |

| Finanzdienstleistungen | $2.8M | $8.5M | Handelsverluste |

Der Multiplikatoreffekt

Unterbrechung der Lieferkette

Die Schließung des David-Automobilwerks ist ein Beispiel für Kaskadeneffekte:

- Primäre Auswirkungen: $1.3M/Stunde Produktionsverlust

- Sanktionen für Lieferanten: $200K für Lieferverzögerungen

- Strafen für Kunden: $500K für verpasste Sendungen

- Kosten für Vorräte: $150K in beschleunigter Logistik

- Multiplikator insgesamt: 2,2x die direkten Ausfallkosten

Reputation und Kundenwirkung

Langfristige Folgen:

- Vertrauen der Kunden: 15-25% Ermäßigung bei zukünftigen Bestellungen

- Versicherungsprämien: 10-20% Erhöhung für Zuverlässigkeitsansprüche

- Regulatorische Kontrolle: Zusätzliche Inspektionen und Kosten für die Einhaltung der Vorschriften

- Arbeitsmoral: Stress und Übermüdung bei Überstunden beeinträchtigen die Produktivität

Rahmen für die Risikobewertung

Analyse der Wahrscheinlichkeit und der Auswirkungen

Ausfallwahrscheinlichkeit der Kabelverschraubung:

- Standardqualität2-5% jährliche Ausfallrate

- Industrielle Qualität: 0,5-1,5% jährliche Ausfallrate

- Premiumklasse: 0,1-0,5% jährliche Ausfallrate

Erwartete jährliche Kosten für Ausfallzeiten:

- Standardqualität: $50K-250K erwarteter Verlust

- Industriequalität: $12.5K-75K erwarteter Verlust

- Premiumqualität: $2.5K-25K erwarteter Verlust

Identifizierung kritischer Verbindungen

Hochriskante Verbindungspunkte:

- Hauptbedienfelder: Ein einziger Fehlerpunkt für das gesamte System

- Sicherheitssysteme: Auslöser für die behördliche Abschaltung

- Prozessregelkreise: Direkte Auswirkungen auf die Produktion

- Notfallsysteme: Sicherheit und Umweltfolgen

Wie lösen Ausfälle von Kabelverschraubungen tatsächlich systemweite Abschaltungen aus?

Das Verständnis von Fehlermechanismen hilft, Präventionsstrategien zu ermitteln und Investitionen in zuverlässige Komponenten zu rechtfertigen.

Ausfälle von Kabelverschraubungen führen zu Abschaltungen, weil eindringende Feuchtigkeit Kurzschlüsse verursacht, Korrosion Signalstörungen hervorruft und mechanische Belastungen zum Verlust von Verbindungen in kritischen Steuerungssystemen führen.

Primäre Versagensmechanismen

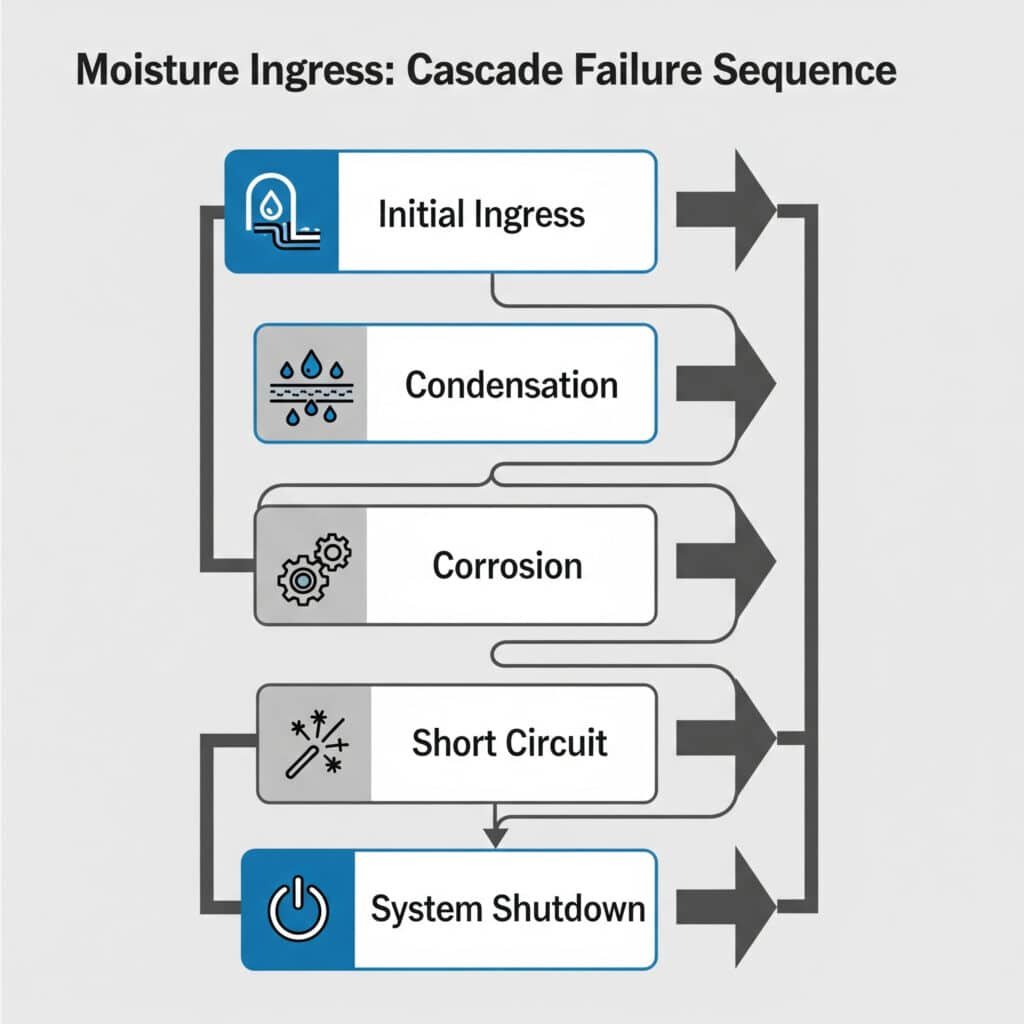

Eindringende Feuchtigkeit - der stille Killer

Wie das geschieht:

- Verschlechterung der Dichtung: UV-, Temperatur- oder Chemikalieneinwirkung

- Installationsfehler: Falsches Drehmoment oder fehlende Dichtungen

- Thermisches Zyklieren: Expansion/Kontraktion lockernde Dichtungen

- Vibration: Allmähliche Lockerung im Laufe der Zeit

Kaskadenausfallsequenz:

- Erstes Eindringen: Geringe Mengen an Feuchtigkeit gelangen ins Gehäuse

- Kondenswasser: Temperaturänderungen erzeugen Wassertröpfchen

- Korrosion: Metallteile beginnen zu oxidieren

- Kurzschlüsse: Wasserbrücken elektrische Anschlüsse

- Systemabschaltung: Sicherheitssysteme lösen Schutzabschaltung aus

Fehleranalyse in der realen Welt

Hassan's Control Panel Failure:

- Grundlegende Ursache: Standard-Nylonverschraubung mit beschädigter Dichtung

- Umwelt: Außenaufstellung, Temperaturwechsel -10°C bis +45°C

- Versagensmodus: Dichtung nach 18 Monaten gerissen, wodurch Feuchtigkeit eindringen konnte

- Erkennung: 3 AM-Alarm, wenn Feuchtigkeit einen Kurzschluss im 24V-Steuerkreis verursacht

- Auswirkungen: Notabschaltung des gesamten Raffineriezuges

Störungen durch elektrische Interferenzen

Prozess der Signalverschlechterung:

- Partielles Eindringen von Feuchtigkeit: Schafft leitende Pfade

- Erdungsschleifen3: Unerwünschte elektrische Verbindungen

- Signalrauschen: Störung von Steuersignalen

- Falsche Messwerte: Sensoren liefern falsche Daten

- Verwirrung beim Kontrollsystem: Automatisierte Systeme treffen falsche Entscheidungen

Fehlermöglichkeitsanalyse nach Umgebung

Meeresumgebungen

Faktoren für beschleunigtes Versagen:

- Salzspray: 10x schnellere Korrosionsraten

- Luftfeuchtigkeit: Konstante relative Luftfeuchtigkeit 80-95%

- Temperaturwechsel: Extreme Tagesschwankungen

- Vibration: Wellenbewegung und Motorvibrationen

Typischer Zeitrahmen für Ausfälle:

- Standard-Drüsen: 6-12 Monate

- Drüsen mit Meeresbewertung: 3-5 Jahre

- Hochwertige Meeresverschraubungen: 8-12 Jahre

Chemische Verarbeitung

Aggressive Umweltprobleme:

- Chemische Dämpfe: Angriff auf Gummi- und Kunststoffdichtungen

- Temperatur-ExtremeBetriebsbereich: -40°C bis +150°C

- Druckzyklus: Thermische Ausdehnungsspannung

- Reinigungschemikalien: Aggressive Abwaschverfahren

Davids Erfahrung mit chemischen Anlagen:

- Standard-Messingverschraubungen: durchschnittliche Lebensdauer von 8 Monaten

- Chemikalienbeständige Stopfbuchsen: 4 Jahre durchschnittliche Lebensdauer

- Kostenvergleich: 6x längere Lebensdauer für 2,5x Preis = 2,4x besserer Wert

Prävention durch Design

Fortschrittliche Dichtungstechnologien

Schutz durch mehrere Barrieren:

- Primärdichtung: Hauptdichtung mit technischem Elastomer

- Sekundäres Siegel: Sicherungs-O-Ring-System

- Entwässerungsanlage: Sickerlöcher für das Entweichen von Feuchtigkeit

- Druckausgleich: Belüftungsöffnungen verhindern Vakuum

Materialauswahl für Zuverlässigkeit

| Umwelt | Material des Gehäuses | Material der Dichtung | Erwartete Lebensdauer |

|---|---|---|---|

| Standard innen | Nylon PA66 | NBR-Kautschuk | 10-15 Jahre |

| Außen/UV | Messing vernickelt | EPDM | 15-20 Jahre |

| Chemisch | Edelstahl 316L | Viton/FKM | 20-25 Jahre |

| Marine | Edelstahl 316L | Viton + Beschichtung | 15-20 Jahre |

Auswirkungen auf die Installationsqualität

Eine ordnungsgemäße Installation verringert das Ausfallrisiko um 80-90%:

Kritische Installationsfaktoren:

- Spezifikation des Drehmoments: Befolgen Sie die Richtlinien des Herstellers genau

- Vorbereitung des Gewindes: Gewinde reinigen und schmieren

- Positionierung der Dichtung: Richtigen Sitzplatz sicherstellen

- Vorbereitung der Kabel: Richtiges Abisolieren und Versiegeln

- Schutz der Umwelt: Kabeleinführungswinkel beachten

Überwachung und Früherkennung

Indikatoren für die vorbeugende Wartung

Warnzeichen vor dem Versagen:

- Korrosionsflecken: Sichtbare Oxidation an den Anschlüssen

- Lose Verbindungen: Erhöhte Widerstandsmessungen

- Erkennung von Luftfeuchtigkeit: Feuchtesensoren in kritischen Gehäusen

- Überwachung von Schwingungen: Systeme zur Erkennung von Lockerungen

Hassan's Monitoring Umsetzung

Nach dem Scheitern von $2.3M hat Hassan die Maßnahme umgesetzt:

- Vierteljährliche Sichtkontrollen: $15K jährliche Kosten

- Jährliche elektrische Prüfung: $25K jährliche Kosten

- Überwachung der Luftfeuchtigkeit: Installation des Systems $40K

- Gesamtkosten der Prävention: $80K jährlich

- ROI: Verhinderung eines größeren Ausfalls = 29-fache Investitionsrentabilität

Vergleich der Fehlerkosten

Analyse von Einzelpunktfehlern

Kosten für kritische Verbindungsfehler:

| Ort des Versagens | Unmittelbare Auswirkungen | Reparaturzeit | Gesamtkostenbereich |

|---|---|---|---|

| Hauptbedienfeld | Vollständige Abschaltung | 4-12 Stunden | $500K-6M |

| Sicherheitssystem | Regulatorischer Stillstand | 8-24 Stunden | $1M-12M |

| Prozesskontrolle | Teilweise Abschaltung | 2-6 Stunden | $200K-3M |

| Hilfssysteme | Beeinträchtigter Betrieb | 1-4 Stunden | $50K-800K |

Prävention Investitionsbegründung

Für Hassans Raffinerie mit $180K/Stunde Ausfallkosten:

- Kosten für Standard-Stopfbuchsen: $12 pro Stück

- Kosten für Premium-Drüsen: $85 je

- Zusätzliche Investitionen: $73 pro Anschluss

- Kostendeckung: Verhindert 24 Minuten Ausfallzeit

- Tatsächliche Prävention2.340 Minuten (eine größere Störung)

- ROI9,750% Rendite auf Prämiendrüseninvestitionen

In welchen Branchen sind die Kosten für Ausfallzeiten aufgrund von Verbindungsausfällen am höchsten?

In bestimmten Branchen sind die Kosten für Ausfallzeiten aufgrund von Sicherheitsanforderungen, komplexen Prozessen und der Einhaltung von Vorschriften unverhältnismäßig hoch.

Prozessindustrien wie die Öl- und Gasindustrie, die pharmazeutische Industrie und die Automobilindustrie sind mit den höchsten Ausfallkosten durch Verbindungsfehler konfrontiert, die aufgrund von Sicherheitsabschaltungen und behördlichen Auflagen zwischen $500K-5M pro Stunde liegen.

Branchen mit extrem hohem Risiko

Öl- und Gasverarbeitung

Warum die Kosten für Ausfallzeiten extrem sind:

- Anforderungen an die Sicherheitsabschaltung: Gesetzliche Vorschriften für alle elektrischen Fehler

- Komplexität der Prozesse: Zusammengeschaltete Systeme verursachen Kaskadenausfälle

- Komplexität des Neustarts8-24 Stunden bis zur sicheren Wiederaufnahme des Betriebs

- Produktwert: Hochwertige Produkte im Prozess während des Stillstands

Hassan's Industry Analysis:

- Durchschnittliche Raffinerie: $180K-350K pro Stunde

- Petrochemischer Komplex: $400K-800K pro Stunde

- Offshore-Plattform: $1M-2M pro Stunde (wetterabhängiger Neustart)

- LNG-Anlage: $2M-5M pro Stunde (Komplexität des kryogenen Neustarts)

Pharmazeutische Herstellung

Einzigartige Kostentreiber:

- Verluste bei Chargenprozessen: Ganze Chargen müssen entsorgt werden

- Anforderungen an die Sterilität: Vollständige Sterilisation der Anlage nach Kontamination

- Regulatorische Validierung: FDA verlangt umfassende Dokumentation des Neustarts

- Produktwert: Hochwertige Medikamente in Bearbeitung

Beispiel für eine Kostenaufschlüsselung:

- Chargenwert: $2-10M pro Charge

- Sterilisation der Einrichtung: $500K-1M

- Validierungsdokumentation: $200K-500K

- Regulatorische Verzögerungen2-8 Wochen zusätzliche Zeit bis zur Markteinführung

Automobilherstellung

Just-in-time-Verletzlichkeit:

- Integration der Linie: Einzelner Komponentenmangel stoppt ganze Linie

- Sanktionen für Lieferanten: $50K-200K pro Stunde Verspätungszuschläge

- Strafen für Kunden: $500K-2M für verpasste Lieferfenster

- Modellumstellung: $1M+ Kosten, wenn die Abschaltung die geplante Umstellung unterbricht

Hochwirksame Anwendungsbereiche

Kritische Kontrollsysteme

Anwendungen mit den höchsten Ausfallkosten:

| System Typ | Typische Kosten für Ausfallzeiten | Versagenswahrscheinlichkeit | Jährliches Risiko |

|---|---|---|---|

| Notabschaltung | $2M-8M pro Ereignis | 0.1-0.5% | $2K-40K |

| Prozesskontrolle | $500K-3M pro Ereignis | 0.5-2% | $2.5K-60K |

| Sicherheitssysteme | $1M-5M pro Ereignis | 0.2-1% | $2K-50K |

| Hauptverteilung | $3M-15M pro Ereignis | 0.1-0.3% | $3K-45K |

Folgen für Umwelt und Sicherheit

Über die Produktionsverluste hinaus:

- Geldbußen für den Umweltschutz: $100K-10M für Entlastungsverstöße

- Verstöße gegen die Sicherheit: $50K-1M OSHA-Sanktionen

- Strafrechtliche Haftung: Persönliche Haftung von Führungskräften

- Versicherungsansprüche: $1M-50M Kosten für die Umweltsanierung

Branchenspezifische Zuverlässigkeitsanforderungen

Kernenergie

Extreme Anforderungen an die Zuverlässigkeit:

- Sicherheitsklassifizierung: Anforderungen der Klasse 1E für Sicherheitssysteme

- Seismische Qualifizierung: Widersteht Erdbebenbedingungen

- Strahlungsresistenz20 Jahre Lebensdauer in strahlender Umgebung

- Regulatorische Beaufsichtigung: NRC-Zulassung für alle Komponenten

Unsere nuklear-qualifizierten Lösungen:

- Konstruktion aus rostfreiem Stahl: 316L mit spezieller Wärmebehandlung

- Strahlenbeständige Dichtungen: Ethylen-Propylen-Verbindungen (EPDM)

- Seismische Prüfung: Qualifiziert nach IEEE 344 Standards

- Dokumentation: Vollständige Rückverfolgbarkeit des Materials

Luft- und Raumfahrtindustrie

Qualitäts- und Zuverlässigkeitsstandards:

- AS9100-Zertifizierung: Qualitätsmanagement in der Luft- und Raumfahrt

- Rückverfolgbarkeit von Materialien: Vollständige Dokumentation der Überwachungskette

- UmweltprüfungenBetriebsbereich: -65°C bis +200°C

- Vibrationsfestigkeit20G betriebsbereit, 40G überlebensfähig

Lebensmittel und Pharmazeutika

Hygienische und gesetzliche Anforderungen:

- FDA-Konformität: Lebensmittelgeeignete Materialien und Konstruktion

- 3A Hygienestandards: Reinigbare Designanforderungen

- HACCP-Konformität: Kritische Kontrollpunkte der Gefahrenanalyse

- Validierungsprotokolle: Installation und Betriebsqualifikation

Geografische und regulatorische Variationen

Anforderungen der Europäischen Union

Einhaltung der ATEX-Richtlinie:

- Zoneneinteilung: Anforderungen an explosionsfähige Atmosphäre

- CE-Kennzeichnung: Konformitätsbewertungsverfahren

- Benannte Stelle: Anforderungen an die Zertifizierung durch Dritte

- Technische Dokumentation: Umfassendes Design-Dossier

Nordamerikanische Normen

UL- und CSA-Anforderungen:

- Gefährlicher Standort: Klassifizierungen der Klassen I, II, III

- Umweltbezogene Bewertungen: NEMA-Gehäuse-Normen

- Seismische Anforderungen: Einhaltung der Bauvorschriften

- Störlichtbogenschutz: Überlegungen zur elektrischen Sicherheit

Strategien zur Risikominderung nach Branchen

Öl & Gas Ansatz

David's Strategie für petrochemische Anlagen:

- Redundante Systeme: Backup-Verbindungen für kritische Stromkreise

- Hochwertige Komponenten: Nur zertifizierte explosionsgeschützte Verschraubungen

- Vorbeugende Wartung: Vierteljährliche Inspektionsprogramme

- Notfallmaßnahmen24/7 Verfügbarkeit des Wartungsteams

Pharmazeutischer Ansatz

Hassan's API Produktionsstätte:

- Geprüfte Lieferanten: Nur FDA-registrierte Komponentenlieferanten

- Kontrolle ändern: Formelle Genehmigung von Änderungen an Komponenten

- Dokumentation: Vollständige Installations- und Wartungsprotokolle

- Qualifizierung: IQ/OQ/PQ für alle kritischen Verbindungen

Automotive-Ansatz

Anforderungen an die schlanke Produktion:

- Normung: Ein einziger Lieferant für alle Kabelverschraubungen

- Just-in-time-Lieferung: Lieferantengeführte Bestände

- Qualitätssysteme: Einhaltung der IATF 16949

- Kontinuierliche Verbesserung: Kaizen-Events für Zuverlässigkeit

Kosten-Nutzen-Analyse nach Branchen

Rahmen für die Rechtfertigung von Investitionen

Hochrisikobranchen (Öl und Gas, Pharma, Kernkraft):

- Prämienbestandteil Prämie: 300-500% über Standard

- Wert der Fehlervermeidung: 10.000-50.000x Bauteilkosten

- ROI-Berechnung: 2.000-10.000% Kapitalrendite

Industrien mit mittlerem Risiko (Automobil, Lebensmittel, Chemie):

- Prämienbestandteil Prämie: 200-300% über Standard

- Wert der Fehlervermeidung: 1.000-5.000x Bauteilkosten

- ROI-Berechnung: 300-1.600% Rentabilität der Investition

Standardindustrien (allgemeine Fertigung):

- Prämienbestandteil Prämie: 150-200% über Standard

- Wert der Fehlervermeidung: 100-500x Bauteilkosten

- ROI-Berechnung: 50-250% Rentabilität der Investition

Denken Sie daran, dass in Hochrisikobranchen die Frage nicht lautet, ob Sie sich zuverlässige Komponenten leisten können, sondern ob Sie es sich leisten können, sie nicht zu haben 😉 .

Welchen ROI bieten zuverlässige Kabelverschraubungen im Vergleich zum Risiko von Ausfallzeiten?

Die Investitionsrendite für hochwertige Kabelverschraubungen gehört zu den höchsten in der industriellen Instandhaltung und übersteigt oft 1.000%, wenn man die Vermeidung von Ausfallzeiten berücksichtigt.

Hochwertige Kabelverschraubungen bieten einen ROI von 500-5.000%, da sie einzelne Ausfallzeiten verhindern, die 100-1.000 Mal mehr kosten als die Investition in die Komponenten. Damit gehören Zuverlässigkeits-Upgrades zu den rentabelsten Wartungsinvestitionen.

ROI-Berechnungsrahmen

Grundlegende ROI-Formel

ROI = (Vermeidete Ausfallkosten - Komponentenkostenprämie) / Komponentenkostenprämie × 100

Hassan's Raffinerie ROI-Analyse

Nach seinem $2.3M-Ausfall berechnete Hassan den ROI der Aufrüstung aller kritischen Verbindungen:

Investition:

- 150 kritische Verbindungspunkte

- Hochwertige ATEX-Verschraubungen: $285 jeweils

- Standard-ATEX-Verschraubungen: $95 jeweils

- Prämieninvestitionen: $28,500 zusätzliche Kosten

Risikominderung:

- Reduzierung der Ausfallwahrscheinlichkeit: 90% (von 2% auf 0,2% jährlich)

- Verwendete Ausfallzeiten: 1,8% × $2,3M = $41.400 jährlich

- Jährlicher ROI: ($41,400 – $2,850) / $28,500 = 135%

- Vermeidung von Einzelausfällen ROI: $2,300,000 / $28,500 = 8,070%

Branchenspezifische ROI-Benchmarks

Ultra-High-Value-Anwendungen

| Industrie | Ausfallzeit Kosten/Stunde | Prämienkosten/Drüse | ROI bei einmaligem Versagen |

|---|---|---|---|

| Kernenergie | $5M-15M | $500-1,500 | 3,333-10,000% |

| Ölraffination | $2M-8M | $200-800 | 2,500-4,000% |

| Pharmazeutische | $1M-10M | $150-600 | 1,667-6,667% |

| Automobilindustrie | $500K-3M | $100-400 | 1,250-3,000% |

Mittelwertige Anwendungen

| Industrie | Ausfallzeit Kosten/Stunde | Prämienkosten/Drüse | ROI bei einmaligem Versagen |

|---|---|---|---|

| Chemische Verarbeitung | $200K-2M | $75-300 | 667-2,667% |

| Stahlerzeugung | $150K-1M | $50-250 | 600-2,000% |

| Lebensmittelverarbeitung | $100K-800K | $40-200 | 500-2,000% |

| Datenzentren | $200K-1.5M | $60-300 | 667-2,500% |

Mehrjährige ROI-Analyse

Fallstudie: David's Manufacturing Plant

5-Jahres-Analyse der Gesamtbetriebskosten:

Standard-Grad-Ansatz:

- Anfangskosten: 200 Drüsen × $45 = $9.000

- Erwartete Ausfälle: 3 Ereignisse über 5 Jahre

- Stillstandskosten: 3 × $1,2M = $3,6M

- Wiederbeschaffungskosten: $2.700

- Gesamtkosten für 5 Jahre: $3.611.700

Premium-Grade-Ansatz:

- Anfangskosten: 200 Drüsen × $185 = $37.000

- Erwartete Ausfälle: 0,3 Ereignisse über 5 Jahre

- Stillstandskosten: 0,3 × $1,2M = $360.000

- Wiederbeschaffungskosten: $555

- Gesamtkosten für 5 Jahre: $397,555

5-Jahres-Einsparungen: $3.214.145

Rentabilität der Prämieninvestition: 11,479% 😉

Risikoadjustierte ROI-Berechnungen

Wahrscheinlichkeitsgewichtete Analyse

Monte-Carlo-Simulation4 für die Raffinerie von Hassan:

Modellierung von Szenarien:

- Bester Fall (90%-Wahrscheinlichkeit): Keine Ausfälle, ROI = -100% (nur Kosten)

- Höchstwahrscheinlich (9%-Wahrscheinlichkeit): 1 kleiner Ausfall, ROI = 150%

- Schlimmster Fall (1%-Wahrscheinlichkeit): 1 schwerer Ausfall, ROI = 8,070%

Erwarteter ROI: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Risikobereinigte Jahresrendite: 4,05% erwartete Mindestrendite

Berechnung des Versicherungswertes

Prämiendrüsen als Versicherungspolice:

- Jährliche "Prämie": $2.850 (amortisierte Modernisierungskosten)

- Deckungswert: $2.3M Verhinderung von Verlusten

- Effektiver Versicherungssatz: 0,12% des Erfassungswertes

- Kommerzielles Versicherungsäquivalent2-5% des Deckungswertes

- Wertvorteil: 17-42 Mal besser als kommerzielle Versicherungen

Analyse der Amortisationszeit

Zeit bis zum Break-Even

Amortisationsberechnung nach Branchen:

| Industrie Risikostufe | Investitionsprämie | Fehlervermeidung Wert | Amortisationszeit |

|---|---|---|---|

| Ultra-hohes Risiko | $500-1,500 | $5M-15M | 1-7 Tage |

| Hohes Risiko | $200-800 | $1M-8M | 2-19 Tage |

| Mittleres Risiko | $100-400 | $500K-3M | 1-32 Tage |

| Standard-Risiko | $50-200 | $100K-1M | 2-80 Tage |

Kumulativer ROI im Zeitverlauf

Hassan's 10-Jahres-Projektion:

| Jahr | Kumulative Investition | Verhinderte Misserfolge | Kumulierter ROI |

|---|---|---|---|

| 1 | $28,500 | 0,18 Ereignisse | 1,454% |

| 3 | $31,350 | 0,54 Ereignisse | 3,968% |

| 5 | $34,200 | 0,90 Ereignisse | 6,053% |

| 10 | $42,750 | 1.80 Ereignisse | 9,695% |

Finanzierung und Haushaltsrechtfertigung

Rechtfertigung der Investitionsausgaben

Rahmen für die Präsentation von Geschäftsfällen:

Zusammenfassung:

- Erforderliche Investitionen: $X Premium für zuverlässige Komponenten

- Risikominderung: Y% Verringerung der Ausfallwahrscheinlichkeit

- Erwarteter ROI: Z% Rentabilität der Investition

- Amortisationsdauer: W Tage/Monate

Finanzielle Auswirkungen:

- Vermeidung von Stillstandskosten: Quantifizierte jährliche Einsparungen

- Versicherungswert: Äquivalente kommerzielle Versicherungskosten

- Produktivitätssteigerung: Geringerer Aufwand für die Wartung

- Einhaltung von Vorschriften: Vermeidetes Sanktionsrisiko

Analyse Leasing vs. Kauf

Für große Installationen:

Leistungen beim Kapitalerwerb:

- Eigentümerschaft: Volle Kontrolle und Änderungsrechte

- Abschreibung: Steuervorteile über die Lebensdauer der Komponenten

- Langfristige Kosten: Niedrigste Gesamtbetriebskosten

Vorteile eines Miet-/Dienstleistungsvertrags:

- Cashflow: Geringere Vorabinvestitionen

- Einbeziehung von Dienstleistungen: Wartung und Austausch inbegriffen

- Technologie-Updates: Automatische Upgrades auf neuere Designs

Kontinuierliche Verbesserung ROI

Leistungsüberwachung

Wichtige Leistungsindikatoren:

- Mittlere Zeit zwischen Ausfällen (MTBF)5: Verlässlichkeit im Trend

- Wartungskosten pro Anschluss: Messung des Wirkungsgrads

- Ausfallzeitminuten pro Jahr: Verfolgung der Verfügbarkeit

- Kosten pro produzierte Einheit: Wirksamkeit der Ausrüstung insgesamt

Hassans Ergebnisse der kontinuierlichen Verbesserung

Verbesserungen im Vergleich zum Vorjahr:

| Metrisch | Basislinie | Jahr 1 | Jahr 3 | Verbesserung |

|---|---|---|---|---|

| MTBF | 18 Monate | 48 Monate | 84 Monate | 367% |

| Wartungskosten | $450/Verbindung | $125/Verbindung | $85/Verbindung | 81% Ermäßigung |

| Ungeplante Ausfallzeiten | 48 Stunden/Jahr | 12 Stunden/Jahr | 4 Stunden/Jahr | 92% Ermäßigung |

| Gesamt-ROI | K.A. | 1,454% | 6,053% | Kontinuierliches Wachstum |

Strategischer Wert über ROI hinaus

Wettbewerbsvorteil

Verlässlichkeit als Unterscheidungsmerkmal:

- Vertrauen der Kunden: Konsistente Lieferleistung

- Ansehen auf dem Markt: Bekannt für operative Exzellenz

- Preisgestaltungsmacht: Premiumpreise für eine zuverlässige Versorgung

- Wachstumschancen: Kapazität für Erweiterungsprojekte

Risikomanagement Wert

Jenseits finanzieller Erträge:

- Einhaltung von Vorschriften: Vermeidete Strafen für Verstöße

- Schutz der Umwelt: Verhinderte Entladungsvorfälle

- Sicherheit der Arbeitnehmer: Geringere Unfallgefahr

- Geschäftskontinuität: Gepflegte Kundenbeziehungen

Denken Sie daran, dass die Investitionen mit dem höchsten ROI oft diejenigen sind, die Katastrophen verhindern, anstatt Gewinne zu erzielen - und zuverlässige Kabelverschraubungen sind genau diese Art von Investition 😉 .

Schlussfolgerung

Zuverlässige Kabelverschraubungen bieten einen außergewöhnlichen ROI von 500-5.000%, indem sie Ausfallzeiten verhindern, die 100-1.000x mehr kosten als die Investition in die Komponenten.

FAQs zu Ausfallkosten und Zuverlässigkeit von Kabelverschraubungen

F: Wie berechne ich die tatsächlichen Ausfallkosten für meine spezifische Einrichtung?

A: Berechnen Sie Ihren stündlichen Produktionswert (Jahresumsatz ÷ Betriebsstunden), addieren Sie die fixen Arbeitskosten während der Ausfallzeit hinzu, berücksichtigen Sie Wiederanlauf-/Abfallkosten und kalkulieren Sie Vertragsstrafen für Kunden ein. Die meisten Einrichtungen sehen $50K-500K pro Stunde als Gesamtschaden.

F: Worin besteht der Unterschied in der Zuverlässigkeit zwischen Standard- und Premium-Kabelverschraubungen?

A: Premium-Stopfbuchsen reduzieren die Ausfallraten um 80-95% durch bessere Materialien, fortschrittliche Dichtungen und strenge Tests. Standardverschraubungen fallen in der Regel jährlich 2-5% aus, während Premium-Versionen unter ähnlichen Bedingungen jährlich 0,1-0,5% ausfallen.

F: Wie lange dauert es normalerweise, bis sich die Investitionen in hochwertige Kabelverschraubungen amortisiert haben?

A: Die Amortisationszeiten reichen von Tagen bis zu Monaten, je nach den Kosten für Ausfallzeiten. In risikoreichen Branchen wie der Öl- und Gasindustrie beträgt die Amortisationszeit 1 bis 30 Tage, während sie in der allgemeinen Fertigung 1 bis 6 Monate beträgt.

F: Können Ausfälle von Kabelverschraubungen wirklich zu millionenschweren Betriebsunterbrechungen führen?

A: Ja, absolut. Eine einzige defekte Stopfbuchse kann in der Prozessindustrie Sicherheitsabschaltungen auslösen. Wir haben Fälle dokumentiert, in denen einzelne Komponentenausfälle in Raffinerien, Chemiewerken und Fertigungsanlagen Gesamtkosten von $500K bis über $10M verursacht haben.

F: Wie kann ich am besten feststellen, welche Verbindungen Premium-Kabelverschraubungen benötigen?

A: Konzentrieren Sie sich zunächst auf einzelne Ausfallpunkte, sicherheitskritische Systeme und Bereiche mit hohen Ausfallkosten. Analysieren Sie den kritischen Pfad Ihrer Anlage - jede Verbindung, deren Ausfall einen größeren Betrieb zum Erliegen bringen würde, rechtfertigt hochwertige Komponenten mit einem ROI-Potenzial von 500%+.

-

Lernen Sie die wichtigsten Komponenten und Formeln kennen, die zur Berechnung der tatsächlichen Kosten ungeplanter Ausfallzeiten in industriellen Betrieben verwendet werden. ↩

-

Erfahren Sie mehr über die JIT-Bestandsstrategie, eine Methode, die darauf abzielt, die Effizienz zu steigern und die Verschwendung zu verringern, indem Waren nur dann angenommen werden, wenn sie benötigt werden. ↩

-

Entdecken Sie, wie unerwünschte Ströme zwischen zwei Punkten, die eine gemeinsame Masse haben, Störungen und Rauschen in elektrischen Schaltungen verursachen können. ↩

-

Verstehen, wie diese computergestützte mathematische Technik zur Berücksichtigung von Risiken bei quantitativen Analysen und Entscheidungsfindungen eingesetzt wird. ↩

-

Erfahren Sie, wie dieser Key Performance Indicator (KPI) die voraussichtliche Zeitspanne zwischen inhärenten Ausfällen eines mechanischen oder elektronischen Systems im Normalbetrieb misst. ↩