Einführung

Sie starren auf eine überflutete Schalttafel, nachdem Sie dachten, die Kabelverschraubung sei perfekt installiert? Mit diesem Alptraumszenario sind Sie nicht allein. Eine unsachgemäß installierte Wasserdichte Kabelverschraubung IP681 kann Tausende von Schäden, Ausfallzeiten und Sicherheitsrisiken nach sich ziehen. Die Frustration, Wochen nach der Installation einen Wassereinbruch zu entdecken, ist etwas, das jeder Ingenieur fürchtet.

Die zuverlässige Installation von wasserdichten IP68-Kabelverschraubungen erfordert eine präzise Vorbereitung, eine korrekte Abdichtungstechnik und eine systematische Anwendung des Drehmoments - die Befolgung eines methodischen 8-Schritte-Prozesses gewährleistet konsistente Ergebnisse und verhindert kostspielige Ausfälle durch eindringendes Wasser, die empfindliche elektrische Geräte zerstören können.

Erst letzten Monat rief uns David, ein Wartungsleiter einer Kläranlage in Michigan, in Panik an, nachdem er Wasser in seinem Hauptsteuergehäuse entdeckt hatte. Trotz der Verwendung von "wasserdichten" Kabelverschraubungen hatte eine unsachgemäße Installation die IP68-Einstufung bei starkem Regen beeinträchtigt. Ich möchte Ihnen den genauen Schritt-für-Schritt-Prozess erläutern, der diese kostspieligen Fehler verhindert und jedes Mal eine kugelsichere Wasserdichtigkeit gewährleistet.

Inhaltsübersicht

- Welche Werkzeuge und Materialien benötigen Sie für die IP68-Installation?

- Wie bereitet man das Kabel und das Gehäuse ordnungsgemäß vor?

- Was ist die richtige Montagereihenfolge für maximale Dichtheit?

- Wie wendet man das richtige Drehmoment für IP68-Leistung an?

- Mit welchen Prüfverfahren wird Ihre IP68-Installation überprüft?

- FAQs zur Installation wasserdichter Kabelverschraubungen

Welche Werkzeuge und Materialien benötigen Sie für die IP68-Installation?

Der Versuch einer IP68-Installation ohne geeignetes Werkzeug ist wie eine Operation mit Küchenutensilien - technisch möglich, aber garantiert zum Scheitern verurteilt, wenn es am wichtigsten ist.

Für die erfolgreiche Installation von wasserdichten IP68-Kabelverschraubungen sind spezielle Werkzeuge erforderlich, darunter kalibrierte Drehmomentschlüssel, Abisolierwerkzeuge, Gewindedichtmittel und geeignete PSA, während bei der Materialauswahl kompatible O-Ringe, geeignete Gewindemischungen und korrekt bemessene Kabelverschraubungen für Ihre spezielle Anwendung berücksichtigt werden müssen.

Checkliste für wichtige Werkzeuge

Präzisions-Installationswerkzeuge:

- Kalibrierter Drehmomentschlüssel2 (Bereich 2-50 Nm Minimum)

- Werkzeuge zum Abisolieren von Kabeln für saubere Panzer-/Mantelentfernung

- Gewindeschneidöl für eine reibungslose Installation

- Digitale Messschieber zur präzisen Messung des Kabeldurchmessers

- Entgratwerkzeuge für eine reibungslose Kabelvorbereitung

Ausrüstung für die Qualitätskontrolle:

- Druckprüfgerät zur Überprüfung der IP-Einstufung

- Multimeter für Durchgangsprüfungen

- Taschenlampe/Inspektionslicht für die visuelle Kontrolle

- Gewindelehren für die Kompatibilitätsprüfung

Kritische Materialauswahl

Hassan, der eine petrochemische Anlage in Saudi-Arabien leitet, hat diese Lektion auf die harte Tour gelernt. Bei der Erstinstallation verwendete er O-Ringe von Drittanbietern, die aufgrund chemischer Unverträglichkeit innerhalb weniger Monate versagten. Das haben wir ihm empfohlen:

Dichtungsmaterialien:

- EPDM O-Ringe für allgemeine Außenanwendungen

- Viton/FKM-Dichtungen3 für chemische Beständigkeit

- Silikon-Dichtungen für extreme Temperaturbereiche

- PTFE-Gewindedichtmittel für Metall-Metall-Gewinde

Komponenten der Kabelverschraubung:

- Gehäuse aus 316L-Edelstahl für Korrosionsbeständigkeit

- Überwurfmuttern aus Messing mit ordnungsgemäßer Beschichtung

- Kabeldichtungen aus Neopren auf den jeweiligen Kabeldurchmesser abgestimmt

- Komponenten zur Zugentlastung für mechanischen Schutz

Matrix der Materialverträglichkeit

| Umwelt | Material des Gehäuses | Material der Dichtung | Gewindedichtmittel | Erwartete Lebensdauer |

|---|---|---|---|---|

| Marine/Küste | EDELSTAHL 316L | EPDM/Viton | PTFE in Marinequalität | 15+ Jahre |

| Chemische Verarbeitung | EDELSTAHL 316L | Viton/FFKM | Chemikalienbeständig | 10+ Jahre |

| Allgemeine Industrie | Büstenhalter/SS | EPDM | Standard PTFE | 10+ Jahre |

| Lebensmittelverarbeitung | EDELSTAHL 316L | FDA-Silikon | Lebensmittelqualität | 8+ Jahre |

Bepto bietet komplette Einbausätze mit vorselektierten kompatiblen Materialien an, die ein Rätselraten überflüssig machen und eine optimale Leistung für Ihre spezifische Anwendung gewährleisten.

Inspektion vor der Installation

Kritische Überprüfungsschritte:

- Prüfung der Gewindekompatibilität - Übereinstimmung von männlichem und weiblichem Gewinde prüfen

- Zustand des O-Rings - auf Kerben, Schnitte oder Verunreinigungen untersuchen

- Messung des Kabeldurchmessers - den richtigen Sitz innerhalb des Stopfbuchsenbereichs sicherstellen

- Vorbereitung der Oberfläche - alle Kontaktflächen gründlich reinigen

- Anzahl der Komponenten - vor dem Start prüfen, ob alle Teile vorhanden sind

Denken Sie daran, dass die Entdeckung fehlender oder inkompatibler Komponenten während der Installation oft zu Abkürzungen führt, die die IP68-Leistung beeinträchtigen.

Wie bereitet man das Kabel und das Gehäuse ordnungsgemäß vor?

Schlechte Vorbereitung ist der stille Killer von IP68-Installationen - selbst hochwertige Kabelverschraubungen versagen, wenn grundlegende Vorbereitungsschritte übersprungen oder überstürzt werden.

Die ordnungsgemäße Vorbereitung von Kabeln und Gehäusen umfasst die präzise Abisolierung von Kabeln gemäß den Spezifikationen des Herstellers, die gründliche Reinigung aller Oberflächen, das Entgraten scharfer Kanten und die Sicherstellung, dass der Gewindeeingriff die Mindestanforderungen für eine zuverlässige Abdichtung und langfristige Leistung erfüllt.

Reihenfolge der Kabelvorbereitung

Schritt 1: Genaue Messung

- Messung des Kabelaußendurchmessers an mehreren Stellen

- Konto für Ovalität der Kabel4 (nicht runde Kabel)

- Überprüfen Sie, ob das Kabel innerhalb des spezifizierten Bereichs der Verschraubung liegt.

- Dokumentieren von Messungen für Qualitätsaufzeichnungen

Schritt 2: Präzises Abisolieren

- Abisolieren des Außenmantels nach genauen Herstellerangaben

- Kritische Dimension: Normalerweise 15-20 mm für die meisten Anwendungen

- Verwenden Sie geeignete Abisolierwerkzeuge - vermeiden Sie Messer, die die Leiter einschneiden können.

- Gewährleistet saubere, rechtwinklige Schnitte ohne ausgefranste Kanten

Schritt 3: Vorbereitung auf Rüstung/Schild

- Geflechtabschirmungen gleichmäßig um den Kabelumfang zurückfalten

- Trimmen Sie Panzerungsdrähte, um Kurzschlüsse zu vermeiden.

- Anbringen von Panzerklemmen, falls vom Hersteller angegeben

- Überprüfen Sie, dass keine losen Fäden vorhanden sind, die die Abdichtung beeinträchtigen könnten.

Die Anlage von David in Michigan wies auf einen häufigen Fehler bei der Vorbereitung hin. Das Wartungsteam verwendete zum Abisolieren der Kabel Universalmesser, wodurch mikroskopisch kleine Kerben entstanden, durch die unter Druck Wasser eindringen konnte. Nach der Umstellung auf geeignete Abisolierwerkzeuge und der Befolgung unserer Vorbereitungsrichtlinien wurde eine konstante IP68-Leistung erreicht.

Anforderungen an die Vorbereitung des Gehäuses

Gewindeinspektion und -reinigung:

- Entfernen Sie alle Verschmutzungen, altes Dichtungsmittel und Korrosion von den Gewinden.

- Drahtbürsten und geeignete Lösungsmittel verwenden

- Prüfen Sie auf beschädigte Gewinde, die eine ordnungsgemäße Abdichtung verhindern könnten.

- Für einen reibungslosen Einbau eine leichte Schicht Gewindeschneidöl auftragen

Vorbereitung der Oberfläche:

- Reinigen Sie alle Dichtungssitzflächen mit fusselfreien Tüchern

- Entfernen von Farbe, Beschichtung oder Oxidation von Dichtungsflächen

- Sicherstellen, dass die Oberflächen flach und glatt sind, damit die O-Ringe richtig zusammengedrückt werden.

- Prüfen Sie auf Kratzer oder Furchen, die zu Undichtigkeiten führen können.

Häufige Fehler bei der Vorbereitung zu vermeiden

Fehler bei der Kabelvorbereitung:

- Übermäßiges Abisolieren - legt zu viel Leiter frei, schafft Leckagepfade

- Unzureichende Abisolierung - verhindert die richtige Kompression der Dichtung

- Grobe Schnitte - Spannungskonzentrationen und potenzielle Fehlerstellen schaffen

- Kontaminierte Oberflächen - Öl, Fett oder Schmutz verhindert eine ordnungsgemäße Abdichtung

Probleme mit dem Einschluss:

- Gemalte Fäden - verhindert einen einwandfreien Metall-Metall-Kontakt

- Trümmer im Gewinde - verursacht Querfädeln und Schäden

- Beschädigte Dichtungsflächen - ermöglicht Wasserinfiltration

- Falsche Lochgröße - zu groß verhindert die richtige Kompression

Kontrollpunkte der Qualitätskontrolle

Bevor Sie mit der Montage beginnen, überprüfen Sie diese:

- Kabeldurchmesser entspricht den Spezifikationen der Verschraubung

- Bandlängen entsprechen den Anforderungen des Herstellers

- Alle Oberflächen sind sauber und frei von Verunreinigungen

- Die Fäden sind unbeschädigt und ordnungsgemäß vorbereitet.

- Alle Komponenten sind vorhanden und kompatibel

Hassans Team arbeitet jetzt mit einem formalen Checklistensystem, das die Zahl der Installationsfehler um 90% reduzierte und Fehler durch Wassereintritt vollständig beseitigte.

Was ist die richtige Montagereihenfolge für maximale Dichtheit?

Eine falsche Montagereihenfolge ist so, als würde man die Socken nach den Schuhen anziehen - technisch gesehen kann man es zwar hinbekommen, aber im Test wird es nie richtig funktionieren.

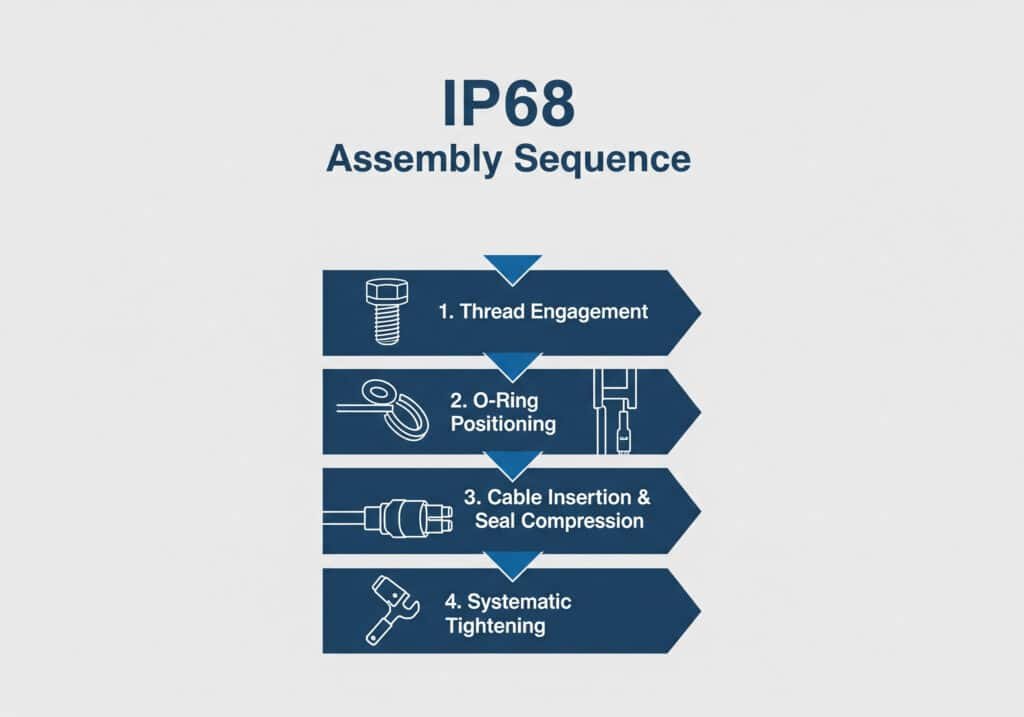

Die korrekte Montagereihenfolge für die IP68-Leistung folgt einer bestimmten Reihenfolge: Überprüfung des Gewindeeingriffs, Positionierung des O-Rings, Einführen des Kabels mit ordnungsgemäßer Dichtungskompression und systematisches Anziehen mit den angegebenen Drehmomentwerten unter Beibehaltung der korrekten Kabelpositionierung während des gesamten Prozesses.

Der 8-stufige Montageprozess

Schritt 1: Gewindeeingriffskontrolle

- Die Stopfbuchse mindestens 5 volle Umdrehungen von Hand in das Gehäuse einschrauben.

- Überprüfen Sie die Leichtgängigkeit des Gewindes ohne Verklemmen oder Quereinfädeln

- Tragen Sie eine dünne Schicht Gewindedichtmittel nur auf die Außengewinde auf.

- Sicherstellen, dass die Stopfbuchse bündig an der Gehäuseoberfläche anliegt

Schritt 2: O-Ring-Einbau

- Prüfen Sie den O-Ring auf Beschädigung, Verschmutzung oder falsche Größe.

- Schmieren Sie den O-Ring mit einem verträglichen Schmiermittel (nicht auf Erdölbasis).

- O-Ring ohne Verdrehen oder Dehnen in die richtige Nut einsetzen

- Prüfen Sie, ob der O-Ring vollständig in der vorgesehenen Nut sitzt.

Schritt 3: Einlegen und Positionieren der Kabel

- Kabel durch Überwurfmutter und Dichtelemente einführen

- Kabel so positionieren, dass die angegebene Abisolierlänge erreicht wird

- Sicherstellen, dass das Kabel konzentrisch im Verschraubungskörper sitzt

- Stellen Sie sicher, dass keine Leiterlitzen über die angegebenen Grenzen hinausragen.

Schritt 4: Positionierung des Dichtelements

- Positionierung der Primärdichtung um das Kabel an der richtigen Stelle

- Sicherstellen, dass das Dichtelement nicht verdreht oder verformt ist

- Prüfen Sie, ob der Durchmesser der Dichtung dem Außendurchmesser des Kabels entspricht.

- Prüfen Sie, ob die Dichtung rechtwinklig an den Druckflächen anliegt.

Schritt 5: Erste Komprimierung

- Überwurfmutter handfest anziehen, bis Dichtungskontakt erreicht ist

- Stellen Sie sicher, dass das Kabel nicht durch die Dichtung gezogen oder geschoben werden kann.

- Prüfen Sie, ob das Kabel im Verschraubungskörper zentriert bleibt.

- Sicherstellen, dass die Komponenten nicht gebunden oder falsch ausgerichtet sind

Fortgeschrittene Montagetechniken

Überwachung der Kompression:

Die petrochemische Anlage von Hassan verfolgt einen systematischen Ansatz, den ich sehr empfehlen kann:

Visuelle Kompressionsindikatoren:

- Überwachung der O-Ring-Verformung beim Anziehen

- Achten Sie auf eine gleichmäßige Kompression über den gesamten Umfang

- Sofort aufhören, wenn der O-Ring beginnt, aus der Rille herauszudrücken.

- Prüfen Sie, ob das Dichtungsmaterial gleichmäßig um das Kabel fließt.

Kabel-Zugentlastung:

- Behalten Sie bei der Installation den korrekten Biegeradius des Kabels bei

- Sichern Sie das Kabel, um Spannungen an der Verschraubung zu vermeiden.

- Verwenden Sie geeignete Kabelhalterungen innerhalb von 12 Zoll von der Verschraubung

- Überprüfen Sie, dass es keine Spannungskonzentration am Kabeleintrittspunkt gibt.

Überprüfung der Montagequalität

Kontrollpunkte in der Mitte der Versammlung:

- Gewindeverbindung - mindestens 5 volle Fäden im Eingriff

- Position des O-Rings - ordnungsgemäßer Sitz ohne Beschädigung

- Zentrierung der Kabel - konzentrische Positionierung beibehalten

- Dichtungskontakt - gleichmäßige Kompression um den Kabelumfang

- Ausrichtung der Komponenten - keine Bindung oder Verlagerung

Häufige Fehler bei der Montage:

- Überschneidungen - beschädigt die Gewinde und verhindert eine einwandfreie Abdichtung

- Überkomprimierung - beschädigt Dichtungen und verringert die Wirksamkeit

- Fehlausrichtung der Kabel - schafft ungleichmäßige Belastung und potenzielle Leckagepfade

- Verunreinigte Dichtungen - Schmutz oder Ablagerungen verhindern eine ordnungsgemäße Abdichtung

- Falsche Reihenfolge - der Versuch, Komponenten in falscher Reihenfolge zu installieren

Davids Team entdeckte, dass die Hauptursache für Misserfolge darin lag, den Montageprozess zu überstürzen. Nach der Implementierung unseres systematischen 8-stufigen Prozesses mit obligatorischen Kontrollpunkten verbesserte sich die Erfolgsquote bei der Installation von 75% auf 99%.

Überprüfung der Endmontage

Vor dem Aufbringen des endgültigen Drehmoments:

- Alle Komponenten richtig positioniert

- Kabel zentriert und zugentlastet

- O-Ringe unbeschädigt und richtig sitzend

- Kein Quereinfädeln oder Binden

- Überwurfmutter handfest mit gutem Kontakt

Dieser systematische Ansatz stellt sicher, dass jede Installation die IP68-Anforderungen durchgängig erfüllt, unabhängig vom Erfahrungsstand der Techniker.

Wie wendet man das richtige Drehmoment für IP68-Leistung an?

Die Anwendung des Drehmoments unterscheidet professionelle Installationen von Amateurversuchen - zu wenig und Sie haben Lecks, zu viel und Sie beschädigen kritische Dichtungskomponenten.

Die korrekte Anwendung des Drehmoments für die Schutzart IP68 erfordert kalibrierte Werkzeuge, vom Hersteller angegebene Werte und systematische Anzugsmuster, die eine gleichmäßige Kompression der Dichtung ohne Überbeanspruchung der Komponenten gewährleisten. Die Drehmomente liegen in der Regel zwischen 15 und 45 Nm, je nach Größe der Stopfbuchse und Materialkonstruktion.

Richtlinien für Drehmomentspezifikationen

Standard-Drehmomentwerte nach Größe:

| Stopfbuchse Größe | Material | Drehmomentbereich (Nm) | Schraubenschlüssel Größe | Typische Anwendung |

|---|---|---|---|---|

| M12x1,5 | Büstenhalter/SS | 8-12 | 19mm | Kleine Steuerkabel |

| M16x1,5 | Büstenhalter/SS | 12-18 | 22mm | Instrumentierung |

| M20x1,5 | Büstenhalter/SS | 15-25 | 27mm | Strom-/Steuerkabel |

| M25x1,5 | Büstenhalter/SS | 20-30 | 32mm | Mittlere Stromkabel |

| M32x1,5 | Büstenhalter/SS | 25-40 | 41mm | Große Stromkabel |

| M40x1,5 | Büstenhalter/SS | 35-50 | 50mm | Schwerlastanwendungen |

Wichtiger Hinweis: Konsultieren Sie immer die Herstellerangaben, da die Werte je nach Dichtungsdesign und Materialkombinationen variieren können.

Systematischer Prozess der Drehmomentanwendung

Phase 1: Erstes Anziehen (25% des Enddrehmoments)

- Anziehen des Anfangsdrehmoments für den Sitz aller Komponenten

- Überprüfen Sie die gleichmäßige Kompression über den gesamten Umfang

- Prüfen Sie auf eventuelle Bindungen oder Ausrichtungsfehler

- Sicherstellen, dass das Kabel richtig positioniert bleibt

Phase 2: Progressives Anziehen (50% des Enddrehmoments)

- Das Drehmoment schrittweise in 25%-Schritten erhöhen

- Überwachung der Dichtungskompression und der O-Ring-Verformung

- Stoppen Sie, wenn Sie auf übermäßigen Widerstand stoßen

- Überprüfen Sie, dass die Komponenten nicht beschädigt oder extrudiert sind.

Phase 3: Anwendung des endgültigen Drehmoments (100% der Spezifikation)

- Endgültigen Drehmomentwert mit kalibriertem Schlüssel aufbringen

- Halten Sie das Drehmoment für 5-10 Sekunden, damit sich die Dichtung setzen kann.

- Überprüfen Sie die Einhaltung des Drehmoments nach 30 Sekunden.

- Dokumentieren Sie den endgültigen Drehmomentwert für Datensätze

Hassans Betrieb hat ein farbcodiertes System zur Überprüfung des Drehmoments eingeführt, das ich für kritische Anwendungen empfehle:

System zur Überprüfung des Drehmoments:

- Grünes Schild: Ordnungsgemäßes Anzugsmoment innerhalb der Spezifikation

- Gelbe Markierung: Erfordert erneute Überprüfung des Anzugsdrehmoments

- Rotes Schild: Überdreht oder beschädigt, muss ersetzt werden

Anpassungen des Umgebungsdrehmoments

Temperaturkompensation:

- Heiße Anlagen (>40°C): Reduzieren Sie das Drehmoment um 10-15%

- Kalte Installationen (<0°C): Erhöhung des Drehmoments um 5-10%

- Umgebungen für thermische Zyklen: Verwenden Sie Drehmomentwerte im mittleren Bereich

Materialspezifische Erwägungen:

- Rostfreier Stahl: Höherer Drehmomentwiderstand, oberer Bereich verwenden

- Messing/Bronze: Eher anfällig für abnutzend5Gewindeschmiermittel verwenden

- Aluminium: Geringere Festigkeit, Überdrehung vermeiden

Kalibrierung und Wartung von Drehmomentwerkzeugen

Davids Werk in Michigan lernte die Bedeutung der Werkzeugkalibrierung kennen, nachdem mehrere Ausfälle auf einen nicht kalibrierten Drehmomentschlüssel mit einem Wert von 20% zurückzuführen waren. Ihr neues Protokoll umfasst:

Zeitplan für die Kalibrierung:

- Monatliche Überprüfung für häufig verwendete Werkzeuge

- Jährliche professionelle Kalibrierung für alle Drehmomentwerkzeuge

- Sofortige Kalibrierung nach Stürzen oder Stößen

- Dokumentation aller Kalibrierungsaktivitäten

Kriterien für die Werkzeugauswahl:

- Genauigkeit: ±3% vom Messwert Minimum

- Reichweite: Deckt Ihre Anwendungsanforderungen mit der Verwendung von 20-80% ab

- Art: Klick-Typ bevorzugt für konsistente Ergebnisse

- Zertifizierung: Rückführbare Kalibrierungszertifikate erforderlich

Nach-Drehmoment-Prüfung

Sofortige Kontrollen:

- Beibehaltung des Drehmoments nach 60 Sekunden

- Keine sichtbare Dichtungsextrusion oder Beschädigung

- Kabel bleibt richtig positioniert

- Keine Bindung oder Fehlausrichtung von Komponenten

- Stopfbuchsgehäuse bündig mit Gehäuse

24-Stunden-Follow-up:

- Prüfen Sie die Drehmomentwerte erneut (die Dichtung kann sich setzen).

- Visuelle Kontrolle auf etwaige Veränderungen

- Überprüfen Sie, dass sich nichts gelockert hat.

- Dokumentieren Sie alle vorgenommenen Anpassungen

Diese systematische Vorgehensweise bei der Anwendung des Drehmoments gewährleistet eine gleichbleibende IP68-Leistung und eliminiert das Rätselraten, das zu Installationsfehlern führt.

Mit welchen Prüfverfahren wird Ihre IP68-Installation überprüft?

Testen ist der Punkt, an dem Vertrauen auf die Realität trifft - Sie können jeden Installationsschritt perfekt ausführen, aber ohne eine ordnungsgemäße Überprüfung setzen Sie den Schutz und die Sicherheit Ihrer Geräte aufs Spiel.

Eine wirksame IP68-Prüfung kombiniert visuelle Inspektion, Druckprüfung und elektrische Durchgangsprüfung mit standardisierten Prüfverfahren, die reale Bedingungen simulieren. So wird sichergestellt, dass Ihre Anlage während ihrer gesamten Lebensdauer unter den festgelegten Betriebsbedingungen wasserdicht bleibt.

Umfassendes Testprotokoll

Stufe 1: Visuelle Inspektion (sofort)

- Überprüfung der Siegelkompression: Gleichmäßige Verformung über den gesamten Umfang

- Überprüfung der Position des O-Rings: Keine Extrusion oder Verdrängung aus Rillen

- Fadenbindung: Mindestens 5 volle Gewindegänge mit ordnungsgemäßem Sitz

- Positionierung der Kabel: Zentriert mit geeigneter Zugentlastung

- Ausrichtung der Komponenten: Kein Binden, Querfädeln oder Beschädigen

Stufe 2: Niederdruckprüfung (30 Minuten nach der Installation)

- Prüfdruck: 0,5 bar (7,25 PSI) für mindestens 15 Minuten

- Blasenprüfung: Anschluss in Seifenlauge eintauchen

- Druckhaltung: Kein Druckabfall über den Prüfzeitraum

- Visuelle Überwachung: Keine Blasenbildung an irgendeiner Schnittstelle

Stufe 3: Vollständige IP68-Druckprüfung (24 Stunden nach der Installation)

- Prüfdruck: 1,5 bar (21,75 PSI) kontinuierlich für 30 Minuten

- Eintauchtiefe: Mindestens 1,5 Meter gemäß IP68-Norm

- Dauer: Kontinuierlicher Druck für eine bestimmte Prüfdauer

- Bestehenskriterien: Kein Druckverlust und kein Wassereintritt

Beispiele für Tests in der realen Welt

Die petrochemische Anlage von Hassan verwendet ein dreistufiges Prüfprotokoll, mit dem alle Ausfälle durch Wassereintritt beseitigt werden konnten:

Stufe 1: Qualitätsprüfung der Installation

- Sofortige Sichtprüfung anhand einer standardisierten Checkliste

- Überprüfung des Drehmoments mit kalibrierter Ausrüstung

- Kabelzugtest zur Überprüfung der Eignung der Zugentlastung

- Fotografische Dokumentation für Qualitätsaufzeichnungen

Stufe 2: Betriebsdruckprüfung

- Druckbeaufschlagung auf das 1,2-fache des maximalen Betriebsdrucks

- Überwachung für 60 Minuten mit kontinuierlicher Druckaufzeichnung

- Akzeptieren Sie Null Druckverlust als Erfolgskriterium

- Dokumentation der Prüfergebnisse in den Installationsunterlagen

Stufe 3: Umweltsimulation

- Temperaturwechsel von -20°C bis +60°C

- Vibrationsprüfung gemäß den Anforderungen der Anwendung

- Überprüfung der chemischen Verträglichkeit, falls zutreffend

- Langzeitüberwachung in den ersten 30 Tagen des Betriebs

Prüfgeräte und -verfahren

Aufbau der Druckprüfung:

- Druckquelle: Geregelte Luftzufuhr oder Handpumpe

- Manometer: Kalibriert auf mindestens ±1% Genauigkeit

- Prüfkammer: Transparenter Behälter zur visuellen Überwachung

- Sicherheitsausrüstung: Druckbegrenzungsventile und Schutzbarrieren

Elektrische Durchgangsprüfung:

- Isolationswiderstand: Mindestens 10 MΩ bei 500V DC

- Durchgängigkeit des Leiters: Weniger als 0,1Ω Widerstandserhöhung

- Kontinuität der Masse: Überprüfen der Verbindungen zwischen Panzerung und Abschirmung

- Durchschlagskraft: Gemäß den Spezifikationen des Kabelherstellers

Häufige Fehler bei Tests und Lösungen

In Davids Einrichtung in Michigan wurden durch systematische Tests mehrere häufige Fehlerarten ermittelt:

Fehlermodus 1: Langsamer Druckverlust

- Die Ursache: Unvollständiger O-Ring-Sitz oder Verunreinigung

- Lösung: Demontieren, reinigen und wieder einbauen mit der richtigen Technik

- Prävention: Verbesserte Oberflächenvorbereitung und -prüfung

Fehlermodus 2: Unmittelbarer Druckverlust

- Die Ursache: Kreuzverschraubung oder beschädigte Komponenten

- Lösung: Beschädigte Teile auswechseln und korrekt wieder einbauen

- Prävention: Sorgfältiger Gewindeeingriff und Drehmomentkontrolle

Fehlermodus 3: Intermittierende Ausfälle

- Die Ursache: Unzureichende Zugentlastung oder thermische Wechselbeanspruchung

- Lösung: Verbessern Sie die Kabelführung und verwenden Sie flexible Verbindungen

- Prävention: Richtige mechanische Konstruktion und Installationsplanung

Dokumentation und Aufbewahrung von Unterlagen

Erforderliche Dokumentation:

- Installations-Checkliste mit Unterschrift des Technikers

- Drehmomentwerte und Kalibrierungszertifikate

- Druckprüfungsergebnisse mit Zeit-/Datumsstempeln

- Fotografischer Nachweis der ordnungsgemäßen Installation

- Materialzertifikate und Kompatibilitätsprüfung

Langfristige Überwachung:

- Monatliche Sichtkontrollen für das erste Jahr

- Jährliche Druckprüfung für kritische Anwendungen

- Sofortige Prüfung nach jeder Wartung oder Störung

- Trendanalyse der Testergebnisse im Laufe der Zeit

Dieser umfassende Prüfansatz gibt Ihnen die Gewissheit, dass Ihre IP68-Installation über die gesamte vorgesehene Nutzungsdauer zuverlässig funktioniert, wertvolle Geräte schützt und die Betriebssicherheit gewährleistet.

Schlussfolgerung

Die perfekte Installation einer wasserdichten IP68-Kabelverschraubung ist nicht nur eine Frage des Glücks oder der Erfahrung - es geht darum, einen systematischen, bewährten Prozess zu befolgen, der Variablen eliminiert und konsistente Ergebnisse gewährleistet. Von der richtigen Werkzeugauswahl und Materialkompatibilität bis hin zu präzisen Montagesequenzen und umfassenden Tests baut jeder Schritt auf dem vorherigen auf, um einen kugelsicheren wasserdichten Schutz zu schaffen. Erinnern Sie sich an Davids Lektion über die Wichtigkeit der Vorbereitung und Hassans systematischen Ansatz zur Qualitätskontrolle - diese Beispiele aus der Praxis zeigen, dass die Investition von Zeit in ordnungsgemäße Installationsverfahren kostspielige Geräteausfälle und Sicherheitsvorfälle verhindert. Wir von Bepto bieten nicht nur erstklassige wasserdichte Kabelverschraubungen, sondern auch eine umfassende Installationsunterstützung mit detaillierten Verfahren, kompatiblen Materialien und technischem Fachwissen, um sicherzustellen, dass Ihre IP68-Installationen über Jahre hinweg einwandfrei funktionieren. Der Unterschied zwischen einer guten und einer perfekten Installation liegt in den Details - und diese Details können Tausende von Ausfällen verhindern.

FAQs zur Installation wasserdichter Kabelverschraubungen

F: Wie lange sollte ich warten, bevor ich meine IP68-Kabelverschraubung teste?

A: Warten Sie mindestens 30 Minuten nach dem Aufbringen des letzten Drehmoments, bevor Sie einen Drucktest durchführen, damit sich die Dichtungen richtig setzen können. Bei kritischen Anwendungen führen Sie die erste Prüfung nach 30 Minuten durch und wiederholen Sie die Prüfung nach 24 Stunden, um die langfristige Integrität der Dichtung zu überprüfen und eventuelle verzögerte Ausfälle zu erkennen.

F: Welche Genauigkeit des Drehmomentschlüssels benötige ich für eine zuverlässige IP68-Installation?

A: Verwenden Sie einen kalibrierten Drehmomentschlüssel mit einer Genauigkeit von mindestens ±3%, der Ihren Anwendungsbereich innerhalb von 20-80% der Kapazität des Werkzeugs abdeckt. Für häufig verwendete Werkzeuge wird eine monatliche Kalibrierungsüberprüfung empfohlen, wobei für gleichbleibende Ergebnisse eine jährliche professionelle Kalibrierung erforderlich ist.

F: Kann ich Kabelverschraubungen wiederverwenden, wenn ich sie zu Wartungszwecken entfernen muss?

A: Generell nein - O-Ringe und Dichtelemente sollten immer dann ersetzt werden, wenn eine Kabelverschraubung demontiert wird. Die Kompression und Verformung während der Erstinstallation beeinträchtigt ihre Dichtungsfähigkeit und macht die Wiederverwendung für die Aufrechterhaltung der IP68-Leistung in kritischen Anwendungen unzuverlässig.

F: Was ist die häufigste Ursache für Fehler bei IP68-Installationen?

A: Unzureichende Oberflächenvorbereitung ist für ca. 60% der Fehler verantwortlich, einschließlich verunreinigter Gewinde, beschädigter O-Ring-Rillen und unsachgemäßer Kabelabisolierung. Durch systematische Vorbereitungsverfahren und die Verwendung geeigneter Werkzeuge lassen sich die meisten Installationsfehler vermeiden.

F: Wie kann ich feststellen, ob mein Kabeldurchmesser mit der Größe der Verschraubung kompatibel ist?

A: Messen Sie den Kabelaußendurchmesser an mehreren Stellen und vergewissern Sie sich, dass er innerhalb des spezifizierten Bereichs der Stopfbuchse mit der richtigen Toleranz liegt. Das Kabel sollte eng anliegen, aber keine übermäßige Kraft erfordern - in der Regel sollte ein Spiel von 0,5-1,0 mm für eine optimale Dichtungskompression und Leistung vorhanden sein.

-

Verstehen Sie die offizielle Definition der Schutzart IP68 gemäß der internationalen Norm IEC 60529. ↩

-

Erfahren Sie, warum die Verwendung eines kalibrierten Drehmomentschlüssels für die Herstellung präziser und zuverlässiger mechanischer Baugruppen entscheidend ist. ↩

-

Erfahren Sie mehr über die chemische Beständigkeit und die Materialeigenschaften von Viton™ (FKM) Fluorelastomeren. ↩

-

Erfahren Sie, was die Ovalität von Kabeln ist und wie sie die Wirksamkeit einer wasserdichten Abdichtung beeinflussen kann. ↩

-

das Phänomen des Gewindefressens (Kaltverschweißung) zu verstehen und zu wissen, wie man es bei Verbindungselementen mit Gewinde verhindert. ↩