Einführung

IP69K-zertifiziert1 Kabelverschraubungen werden dem ultimativen Test unterzogen, wenn sie bei Hochdruckreinigungszyklen 80 °C heißem Dampf mit einem Druck von 80 bis 100 bar ausgesetzt werden, wobei minderwertige Materialien Thermoschock2Dies führt in der Lebensmittel-, Pharma- und Chemieindustrie, in der die Dampfreinigung aus hygienischen Gründen vorgeschrieben ist, zu einer Beeinträchtigung des Anlagenschutzes und zu Sicherheitsrisiken.

IP69K-Kabelverschraubungen erfordern spezielle Materialien wie EPDM-Dichtungen3 ausgelegt für 150°C Dauerbetrieb, Edelstahl 316L4 Gehäuse mit hervorragender Korrosionsbeständigkeit und technische Polymergehäuse mit Glasverstärkung, die Temperaturschocks und Druckschwankungen standhalten und gleichzeitig die Dichtungsintegrität und die elektrische Leistung unter den anspruchsvollsten Dampfreinigungsbedingungen, wie sie bei industriellen Hygieneanwendungen auftreten, aufrechterhalten.

Nachdem ich in den letzten zehn Jahren Hunderte von Ausfällen von Kabelverschraubungen bei Dampfreinigungsvorgängen in lebensmittelverarbeitenden Betrieben, pharmazeutischen Anlagen und chemischen Produktionsstätten erlebt habe, habe ich gelernt, dass die Materialauswahl der entscheidende Faktor ist, der darüber entscheidet, ob Ihre Ausrüstung die Routinereinigung übersteht oder ob ein kostspieliger Austausch und Produktionsausfall erforderlich ist.

Inhaltsübersicht

- Wodurch unterscheidet sich IP69K von den Standard-IP-Schutzarten?

- Welche Materialien sind für die Hochdruckdampfreinigung geeignet?

- Wie verhalten sich Dichtungsmaterialien unter Dampfreinigungsbedingungen?

- Welche Konstruktionsmerkmale ermöglichen die IP69K-Leistung?

- Wie wählen Sie die richtige IP69K-Kabelverschraubung für Ihre Anwendung aus?

- FAQs über IP69K-Kabelverschraubungen

Wodurch unterscheidet sich IP69K von den Standard-IP-Schutzarten?

Das Verständnis der IP69K-Anforderungen verdeutlicht die extremen Bedingungen, die diese Einstufung von den herkömmlichen Schutznormen unterscheidet.

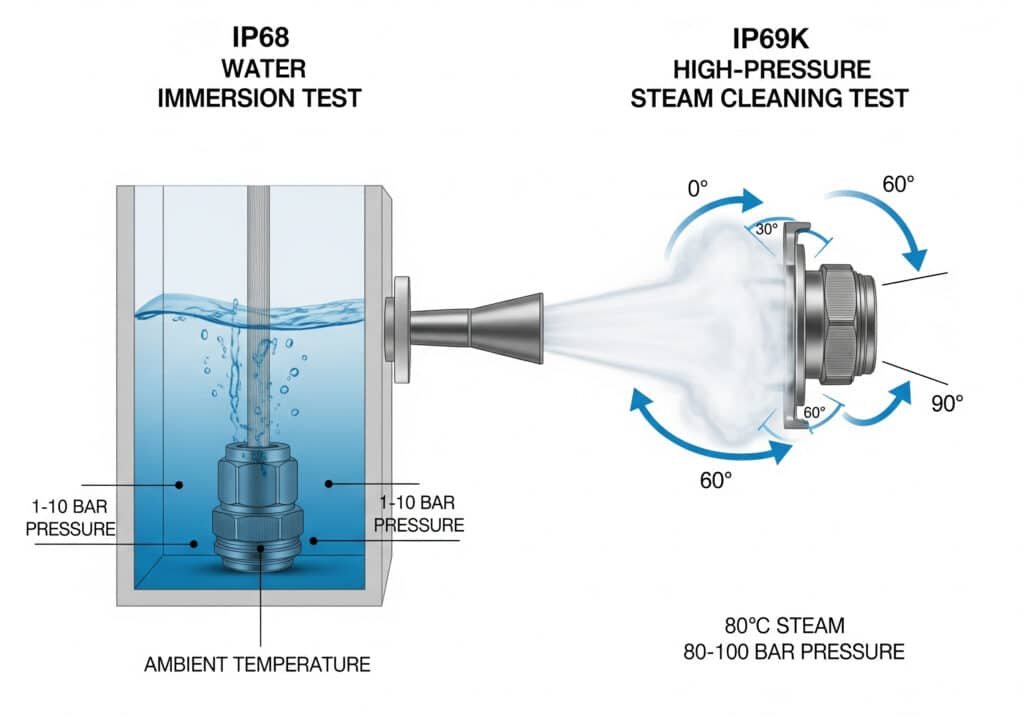

Bei der IP69K-Prüfung werden Kabelverschraubungen 80°C heißem Dampf bei einem Druck von 80 bis 100 bar aus mehreren Winkeln und aus nächster Nähe ausgesetzt. Dies führt zu thermischen Schocks, mechanischer Beanspruchung und chemischer Belastung, die weit über die Anforderungen der IP68-Wassertauchprüfung hinausgehen und spezielle Materialien, fortschrittliche Dichtungskonstruktionen und eine robuste Bauweise erfordern, um den Schutz gegen das Eindringen von Dampf und die Verunreinigung von Geräten in kritischen Hygieneanwendungen zu gewährleisten.

IP69K Testbedingungen

Extreme Parameter:

- Dampftemperatur: 80°C ± 2°C

- Wasserdruck: 80-100 bar (1160-1450 psi)

- Durchflussmenge: 14-16 L/min

- Düsenabstand: 100-150mm

- Testdauer: 30 Sekunden pro Position

Mehrwinklige Belichtung:

- Vier 90-Grad-Positionen getestet

- Vollständig umlaufende Abdeckung

- Kritische Siegelschnittstelle im Visier

- Simulation eines Worst-Case-Szenarios

Leistungskriterien:

- Kein Eindringen von Wasser erlaubt

- Elektrische Kontinuität gewahrt

- Mechanische Integrität erhalten

- Dichtungsdruck beibehalten

Vergleich mit niedrigeren IP-Schutzarten

Unterschiede zwischen IP68 und IP69K:

| Test Parameter | IP68 | IP69K |

|---|---|---|

| Temperatur | Umgebungsbedingungen | 80°C |

| Druck | 1-10 bar | 80-100 bar |

| Prüfverfahren | Eintauchen | Hochdruckspray |

| Dauer | Kontinuierlich | 30 Sekunden/Position |

| Dichtung Stress | Statisch | Dynamisch + thermisch |

| Fehlermodus | Allmähliche Versickerung | Katastrophischer Verstoß |

Industrielle Anwendungen

Lebensmittelverarbeitung:

- Täglicher Bedarf an Dampfreinigung

- HACCP-Konformität5 Mandate

- Temperaturwechselbeanspruchung

- Kompatibilität mit chemischen Desinfektionsmitteln

Pharmazeutische Herstellung:

- Pflege der sterilen Umgebung

- FDA-Validierungsanforderungen

- Häufige Reinigungszyklen

- Aggressive Reinigungsmittel

Chemische Verarbeitung:

- Installationen in gefährlichen Bereichen

- Korrosive Umweltbelastung

- Schutz des Sicherheitssystems

- Anforderungen an die Einhaltung von Vorschriften

Ich arbeitete mit Marcus, einem Betriebsingenieur in einem fleischverarbeitenden Betrieb in Hamburg, Deutschland, zusammen, wo die täglichen Dampfreinigungsvorgänge bei 85 °C die Standard-IP68-Kabelverschraubungen innerhalb weniger Wochen zerstörten, was Notabschaltungen und einen kostspieligen Austausch der Geräte erforderte, bis wir geeignete IP69K-Lösungen implementierten.

Marcus' Einrichtung dokumentierte, dass Standard-Kabelverschraubungen nach nur 15-20 Dampfreinigungszyklen ausfielen, während unsere IP69K-zertifizierten Einheiten mit speziellen Materialien mehr als 2000 Zyklen ohne Leistungsabfall erreichten, wodurch Produktionsunterbrechungen und Wartungskosten vermieden wurden.

Regulatorische Anforderungen

Industrielle Normen:

- IEC 60529 IP69K-Spezifikation

- DIN 40050-9 Deutsche Norm

- ISO 20653 Automobilanwendungen

- FDA-Anforderungen für den Kontakt mit Lebensmitteln

Zertifizierungsprozess:

- Unabhängige Labortests

- Bezeugte Leistungsüberprüfung

- Anforderungen an die Dokumentation

- Laufende Überwachungsaudits

Compliance-Vorteile:

- Gewährleistung der behördlichen Zulassung

- Erfüllung der Versicherungsanforderungen

- Einhaltung von Kundenspezifikationen

- Reduzierung des Haftungsrisikos

Welche Materialien sind für die Hochdruckdampfreinigung geeignet?

Die Materialauswahl bestimmt die Lebensdauer der IP69K-Kabelverschraubung unter extremen Dampfreinigungsbedingungen.

Edelstahl 316L bietet eine hervorragende Korrosionsbeständigkeit und thermische Stabilität für Gehäuse, PEEK und PPS technische Kunststoffe bieten eine ausgezeichnete chemische Beständigkeit und Dimensionsstabilität für Körper, während EPDM- und FKM-Elastomere die Dichtungsintegrität bei erhöhten Temperaturen aufrechterhalten, wobei Materialkombinationen eine sorgfältige Anpassung der thermischen Ausdehnung erfordern, um ein Versagen der Dichtung bei Temperaturwechseln zu verhindern.

Metallgehäuse Materialien

Edelstahl 316L Leistung:

- Korrosionsbeständigkeit: Ausgezeichnet

- Temperaturbeständigkeit: -200°C bis +400°C

- Wärmeausdehnung: 17 × 10-⁶/°C

- Kompatibilität mit Dampfreinigung: Überragend

Die wichtigsten Vorteile:

- Chlorid-Korrosionsbeständigkeit

- Toleranz gegenüber Temperaturschocks

- Stabilität der Abmessungen

- Langfristige Haltbarkeit

Messing Beschränkungen:

- Entzinkungsrisiko in Dampf

- Fähigkeit, niedrigere Temperaturen zu erreichen

- Galvanisches Korrosionspotential

- Begrenzte chemische Beständigkeit

Überlegungen zu Aluminium:

- Schutz der Oxidschicht

- Vorteil geringes Gewicht

- Temperaturbegrenzungen

- Anforderungen an die Eloxierung

Technische Kunststoffkörper

PEEK (Polyetheretherketon):

- Temperaturbereich: -50°C bis +250°C

- Chemische Beständigkeit: Außergewöhnlich

- Dampfeinwirkung: Ausgezeichnet

- Kostenfaktor: Prämie

Leistungsmerkmale:

- Geringe Feuchtigkeitsaufnahme

- Stabilität der Abmessungen

- Ermüdungsfestigkeit

- Strahlungstoleranz

PPS (Polyphenylensulfid):

- Temperaturbeständigkeit: -40°C bis +200°C

- Chemische Inertheit: Überragend

- Dampfbeständigkeit: Ausgezeichnet

- Kosten-Nutzen-Verhältnis: Gut

Glasverstärkung Vorteile:

- Reduzierte thermische Ausdehnung

- Erhöhte Festigkeit und Steifigkeit

- Verbesserte Formbeständigkeit

- Erhöhte Kriechstromfestigkeit

Vergleich von Polymermaterialien

Material Performance Matrix:

| Material | Maximale Temperatur (°C) | Dampfbeständigkeit | Chemische Beständigkeit | Kostenfaktor | Anwendungen |

|---|---|---|---|---|---|

| PEEK | 250 | Ausgezeichnet | Ausgezeichnet | 8x | Kritische Anwendungen |

| PPS | 200 | Ausgezeichnet | Sehr gut | 4x | Allgemeine Industrie |

| PA66 GF30 | 120 | Gut | Mäßig | 2x | Standardanwendungen |

| PC | 130 | Messe | Schlecht | 3x | Eingeschränkte Nutzung |

| POM | 100 | Schlecht | Messe | 2x | Nicht empfohlen |

Überlegungen zur Oberflächenbehandlung

Elektropolieren Vorteile:

- Glatte Oberfläche

- Verbesserte Korrosionsbeständigkeit

- Geringere Rückhaltung von Verunreinigungen

- Verbesserte Reinigungsfähigkeit

Passivierungsanforderungen:

- Optimierung der Oxidschicht

- Verbesserung des Korrosionsschutzes

- Oberflächenchemische Stabilisierung

- Langfristige Leistungssicherung

Beschichtungsoptionen:

- PTFE für Schmierfähigkeit

- Keramik für Verschleißfestigkeit

- Polymer für Chemikalienschutz

- Spezialisierte Behandlungen für bestimmte Umgebungen

Ich erinnere mich an die Zusammenarbeit mit Fatima, einer Wartungsmanagerin in einem pharmazeutischen Werk in Dubai, VAE, wo extreme Hitze und aggressive Reinigungschemikalien Kabelverschraubungen mit außergewöhnlichen Materialeigenschaften erforderten, um sterile Produktionsbedingungen zu gewährleisten.

Die Fatima-Einrichtung testete verschiedene Materialien unter ihrem 90°C-Dampfreinigungsprotokoll mit ätzenden Desinfektionsmitteln und stellte fest, dass nur PEEK-Gehäuse mit 316L-Edelstahl-Hardware und FKM-Dichtungen ihre anspruchsvollen Validierungsanforderungen ohne Beeinträchtigung überstanden.

Matrix der Materialverträglichkeit

Anpassung an die thermische Ausdehnung:

- Ähnliche Koeffizienten verhindern Stress

- Allmähliche Übergänge tragen den Unterschieden Rechnung

- Flexible Schnittstellen verwalten Unstimmigkeiten

- Konstruktionsmerkmale kompensieren Abweichungen

Chemische Kompatibilität:

- Beständigkeit gegen Reinigungsmittel

- Kompatibilität der Desinfektionsmittel

- pH-Toleranzbereiche

- Auswirkungen der Langzeitexposition

Galvanische Überlegungen:

- Auswirkungen von ungleichem Metall

- Auswirkungen der Anwesenheit von Elektrolyten

- Erforderliche Schutzmaßnahmen

- Isolierungstechniken

Wie verhalten sich Dichtungsmaterialien unter Dampfreinigungsbedingungen?

Elastomer-Dichtungsmaterialien sind in IP69K-Anwendungen den anspruchsvollsten Bedingungen ausgesetzt und erfordern spezielle Verbindungen, um die Integrität zu erhalten.

EPDM-Dichtungen, die für einen Dauerbetrieb bei 150 °C ausgelegt sind, bieten eine hervorragende Dampfbeständigkeit und Ozonstabilität, FKM (Viton) bietet eine hervorragende chemische Beständigkeit und eine Temperaturbeständigkeit bis zu 200 °C, während Silikondichtungen bei extremen Temperaturen hervorragend abschneiden, aber nur eine begrenzte chemische Beständigkeit aufweisen, was eine sorgfältige Auswahl auf der Grundlage der spezifischen Reinigungschemikalien und Temperaturprofile erfordert, die bei Dampfreinigungsvorgängen auftreten.

EPDM-Dichtung Leistung

Ethylen-Propylen-Dien-Monomer:

- Temperaturbereich: -50°C bis +150°C

- Dampfbeständigkeit: Ausgezeichnet

- Ozonbeständigkeit: Überragend

- Kosten-Nutzen-Verhältnis: Gut

Chemische Beständigkeit:

- Säuren: gut bis ausgezeichnet

- Alkalien: Ausgezeichnet

- Alkohole: Gut

- Ketone: Schlecht bis mittelmäßig

Physikalische Eigenschaften:

- Druckverformungsrest

- Aufrechterhaltung der Reißfestigkeit

- Flexibilität bei niedrigen Temperaturen

- UV- und Ozonbeständigkeit

FKM (Fluorelastomer) Vorteile

Viton Leistung:

- Temperaturbeständigkeit: -20°C bis +200°C

- Chemische Beständigkeit: Außergewöhnlich

- Dampfeinwirkung: Ausgezeichnet

- Durchlässigkeit: Sehr gering

Vorteile der Anwendung:

- Aggressive chemische Verträglichkeit

- Stabilität bei hohen Temperaturen

- Niedriger Druckverformungsrest

- Verlängerte Nutzungsdauer

Kostenüberlegungen:

- Erstklassige Materialpreise

- Spezialisiertes Compoundieren

- Anforderungen an die Verarbeitung

- Langfristiges Wertversprechen

Merkmale der Silikondichtung

Temperatur-Extreme:

- Betriebsbereich: -60°C bis +200°C

- Thermische Stabilität: Ausgezeichnet

- Beibehaltung der Flexibilität: Überragend

- Alterungsbeständigkeit: Gut

Beschränkungen:

- Chemische Beständigkeit: Begrenzt

- Reißfestigkeit: Mäßig

- Druckverformungsrest: Höher als FKM

- Durchlässigkeit: Relativ hoch

Überlegungen zur Dichtungskonstruktion

Geometrie der Rillen:

- Angemessene Verdichtungsverhältnisse

- Angemessene Füllungsgrade

- Wärmeausdehnung Unterkunft

- Installationsabstände

Mehrere Siegelsysteme:

- Primär- und Sekundärdichtungen

- Gestaffelte Schutzstufen

- Isolierung des Fehlermodus

- Redundante Sicherheit

Dynamische gegenüber statischen Anwendungen:

- Unterbringung in der Bewegung

- Anforderungen an die Verschleißfestigkeit

- Überlegungen zur Schmierung

- Zugänglichkeit zur Wartung

Bei Bepto spezifizieren wir EPDM-Dichtungen für Standard-IP69K-Anwendungen und FKM-Dichtungen für extreme chemische Belastungen. Für spezielle Anforderungen, einschließlich FDA-Konformität und Betrieb bei extremen Temperaturen, sind kundenspezifische Mischungen erhältlich.

Leistungsprüfung

Siegel-Validierungsmethoden:

- Prüfung des Druckverformungsrestes

- Chemische Immersionsstudien

- Bewertung der Temperaturzyklen

- Simulation der Dampfexposition

Qualitätskontrolle:

- Materialeingangskontrolle

- Überprüfung der Chargenkonsistenz

- Leistungszertifizierung

- Dokumentation der Rückverfolgbarkeit

Leistungsüberwachung vor Ort:

- Bewertung des Installationszustands

- Verfolgung der Nutzungsdauer

- Fehlermöglichkeitsanalyse

- Feedback zur kontinuierlichen Verbesserung

Welche Konstruktionsmerkmale ermöglichen die IP69K-Leistung?

Spezielle Konstruktionsmerkmale unterscheiden die IP69K-Kabelverschraubungen von den Standardprodukten für den Schutz von Personen.

Mehrstufige Dichtungssysteme schaffen redundante Schutzbarrieren, präzisionsgefertigte Dichtungsnuten sorgen für ein optimales Kompressionsverhältnis, die Aufnahme von Wärmeausdehnungen verhindert eine Verformung der Dichtung, und robuste Gewindekonstruktionen widerstehen den Druckkräften des Dampfes, während Ablassvorrichtungen Wasseransammlungen verhindern und spezielle Materialien die Leistung unter extremen Temperatur- und Druckwechselbedingungen erhalten.

Mehrstufige Versiegelungsarchitektur

Primäre Siegelfunktionen:

- Abdichtung der Kabeleinführung

- Schutz der Umwelt

- Druckfestigkeit

- Temperaturstabilität

Sekundäres Siegel Vorteile:

- Backup-Schutz

- Isolierung des Fehlermodus

- Erhöhte Zuverlässigkeit

- Verlängerte Nutzungsdauer

Tertiärer Schutz:

- Gewindeabdichtung

- Schnittstellen zum Gehäuse

- Schutz kritischer Komponenten

- Integrität auf Systemebene

Präzisions-Dichtungsnut-Design

Kritische Dimensionen:

- Toleranz der Rillenbreite: ±0,05 mm

- Genauigkeit in der Tiefe: ±0,02 mm

- Oberflächengüte: Ra 0,8 maximal

- Optimierung des Eckenradius

Verdichtungsverhältnisse:

- O-Ring: 15-25% Kompression

- Dichtung: 20-30% Kompression

- Kundenspezifische Dichtungen: Anwendungsspezifisch

- Temperaturkompensation

Prozentuale Füllung:

- Rillenfüllung: 70-85% optimal

- Zulage für thermische Ausdehnung

- Einbaufreiheit

- Zugänglichkeit der Dienste

Thermomanagement-Merkmale

Erweiterung Unterkunft:

- Schwimmende Dichtungsanordnungen

- Federbelastete Systeme

- Balgschnittstellen

- Flexible Verbindungen

Wärmeableitung:

- Wärmeleitbahnen

- Optimierung der Oberfläche

- Auswahl des Materials

- Belüftungsfunktionen

Temperaturgradienten:

- Gleichmäßige Wärmeverteilung

- Minimierung von Temperaturschocks

- Verringerung der Stresskonzentration

- Stabilität der Leistung

Druckbeständiges Design

Strukturelle Bewehrung:

- Optimierung der Wandstärke

- Analyse der Spannungsverteilung

- Ausnutzung der Materialstärke

- Anwendung des Sicherheitsfaktors

Thema Engagement:

- Voller Gewindekontakt

- Lastverteilung

- Integration einer Druckdichtung

- Spezifikation des Installationsdrehmoments

Gehäuse-Geometrie:

- Grundsätze für Druckbehälter

- Vermeidung von Stresskonzentration

- Materialeffizienz

- Machbarkeit der Herstellung

Ich arbeitete mit Jean-Pierre, einem Verfahrenstechniker in einer Molkerei in Lyon, Frankreich, zusammen, der für seine CIP-Systeme (Clean-in-Place) Kabelverschraubungen benötigte, die 95°C warmen Reinigungslösungen bei 120 bar Druck ohne Leistungseinbußen standhalten konnten.

Das Team von Jean-Pierre hat unser mehrstufiges Dichtungsdesign in 5000 Reinigungszyklen validiert, wobei es keine Ausfälle gab und die Schutzart IP69K während des gesamten Testzeitraums beibehalten wurde, verglichen mit Konkurrenzprodukten, die unter den gleichen Bedingungen nach 500 Zyklen ausfielen.

Integration der Qualitätssicherung

Entwurfsvalidierung:

- Programme zur Prüfung von Prototypen

- Überprüfung der Leistung

- Einhaltung von Vorschriften

- Genehmigungsverfahren für Kunden

Fertigungskontrolle:

- Anforderungen an die Präzisionsbearbeitung

- Montageverfahren

- Qualitätskontrollpunkte

- Dokumentationssysteme

Leistung vor Ort:

- Unterstützung bei der Installation

- Leistungsüberwachung

- Anleitung zur Wartung

- Kontinuierliche Verbesserung

Wie wählen Sie die richtige IP69K-Kabelverschraubung für Ihre Anwendung aus?

Die richtige Auswahl der IP69K-Kabelverschraubung erfordert eine sorgfältige Analyse der Betriebsbedingungen, der Materialverträglichkeit und der Leistungsanforderungen.

Bei der Anwendungsanalyse müssen die maximale Dampftemperatur, die Kompatibilität der Reinigungschemikalien, die Druckanforderungen und die Häufigkeit der Zyklen berücksichtigt werden, während bei der Materialauswahl die Leistungsanforderungen mit den Kostenerwägungen in Einklang gebracht werden müssen und die Dimensionierung den richtigen Sitz der Kabel mit einer angemessenen Dichtungskompression gewährleistet.

Rahmen für die Anwendungsanalyse

Bewertung der Betriebsbedingungen:

- Maximale Dampftemperaturbelastung

- Druckstufen während der Reinigung

- Verwendete chemische Reinigungsmittel

- Häufigkeit der Reinigungszyklen

Umweltfaktoren:

- Temperaturbereiche der Umgebung

- Luftfeuchtigkeit

- Vorhandensein einer korrosiven Atmosphäre

- UV-Expositionspotenzial

Leistungsanforderungen:

- Wartung der IP-Einstufung

- Bedarf an elektrischer Kontinuität

- Anforderungen an die mechanische Integrität

- Erwartungen an die Nutzungsdauer

Matrix für die Materialauswahl

Gehäuse Material Entscheidung:

| Art der Anwendung | Empfohlenes Material | Wichtigste Vorteile | Kostenfaktor |

|---|---|---|---|

| Lebensmittelverarbeitung | 316L-Edelstahl | FDA-Konformität, Reinigungsfähigkeit | 3x |

| Pharmazeutische | PEEK oder 316L | Chemische Beständigkeit, Validierung | 5x |

| Chemische Verarbeitung | 316L oder Hastelloy | Korrosionsbeständigkeit | 4x |

| Allgemeine Industrie | PPS oder 316L | Kosten-Wirksamkeit | 2x |

Optimierung des Dichtungsmaterials

EPDM Anwendungen:

- Standard-Dampfreinigung

- Mäßige chemische Belastung

- Kostensensitive Anwendungen

- Allgemeine industrielle Nutzung

FKM-Anforderungen:

- Aggressive chemische Reinigung

- Betrieb bei hohen Temperaturen

- Erhöhter Bedarf an Lebensdauer

- Kritische Anwendungen

Benutzerdefinierte Verbindungen:

- Spezialisierte chemische Beständigkeit

- Extreme Temperaturbereiche

- FDA/USP-Konformität

- Einzigartige Leistungsanforderungen

Dimensionierung und Konfiguration

Anpassung an den Kabeldurchmesser:

- Anforderungen an die Genauigkeit der Messungen

- Erwägungen zur Toleranz

- Mehrere Kabelunterkünfte

- Planung der künftigen Expansion

Spezifikation des Gewindes:

- Auswahl metrisch vs. NPT

- Kompatibilität der Geräte

- Zugänglichkeit der Installation

- Anforderungen an die Wartung

Eintrag Konfiguration:

- Einzelne oder mehrere Kabel

- Kompatibilität gepanzerter Kabel

- Anforderungen an die Zugentlastung

- Überlegungen zum Biegeradius

Kriterien für die Lieferantenbewertung

Technische Fähigkeiten:

- Fachwissen über Design

- Materielle Kenntnisse

- Testmöglichkeiten

- Einhaltung der Zertifizierung

Qualitätssicherung:

- Fertigungsstandards

- Systeme zur Qualitätskontrolle

- Dokumentation der Rückverfolgbarkeit

- Leistungsgarantien

Unterstützungsdienste:

- Technische Beratung

- Anwendungstechnik

- Schulung zur Installation

- Unterstützung nach dem Verkauf

Wir bei Bepto bieten eine umfassende Anwendungsanalyse und Beratung bei der Materialauswahl, um Kunden bei der Auswahl der optimalen IP69K-Kabelverschraubungskonfiguration für ihre spezifischen Dampfreinigungsanforderungen zu unterstützen und gleichzeitig kosteneffiziente Lösungen zu gewährleisten, die alle Leistungs- und Gesetzesanforderungen erfüllen.

Bewährte Praktiken bei der Umsetzung

Installationsrichtlinien:

- Richtige Drehmomentangaben

- Verfahren zur Inspektion von Siegeln

- Vorbereitung der Umwelt

- Anforderungen an die Dokumentation

Wartungsprotokolle:

- Regelmäßige Inspektionstermine

- Leistungsüberwachung

- Vorbeugender Ersatz

- Verfahren zur Fehleranalyse

Leistungsvalidierung:

- Erste Testprogramme

- Laufende Überprüfung

- Dokumentation zur Einhaltung der Vorschriften

- Kontinuierliche Verbesserung

Schlussfolgerung

IP69K-Kabelverschraubungen erfordern spezielle Materialien und Konstruktionsmerkmale, um den Bedingungen der Hochdruckdampfreinigung standzuhalten. Gehäuse aus Edelstahl 316L, Körper aus PEEK oder PPS und Dichtungen aus EPDM oder FKM bieten die erforderlichen Leistungsmerkmale. Mehrstufige Dichtungssysteme, präzisionsgefertigte Nuten und Funktionen zur Aufnahme der Wärmeausdehnung ermöglichen einen zuverlässigen Betrieb bei extremen Temperatur- und Druckschwankungen. Bei der Materialauswahl müssen Dampftemperatur, chemische Verträglichkeit und Reinigungshäufigkeit berücksichtigt werden, während die richtige Dimensionierung eine optimale Dichtungsleistung gewährleistet. Konstruktionsmerkmale wie robuste Konstruktion, Druckbeständigkeit und Wärmemanagement unterscheiden IP69K-Produkte von Standard-Kabelverschraubungen. Anwendungsanalyse und Lieferantenberatung sind entscheidend für die Auswahl der richtigen Lösung für spezifische Betriebsbedingungen. Bei Bepto bieten wir umfassende IP69K-Kabelverschraubungslösungen mit speziellen Materialien, fortschrittlichen Konstruktionen und fachkundiger technischer Unterstützung, um eine zuverlässige Leistung in den anspruchsvollsten Dampfreinigungsanwendungen zu gewährleisten. Denken Sie daran, dass eine Investition in geeignete IP69K-Kabelverschraubungen kostspielige Geräteausfälle und Produktionsstillstände bei kritischen Hygieneanwendungen verhindert! 😉

FAQs über IP69K-Kabelverschraubungen

F: Was ist der Unterschied zwischen IP68- und IP69K-Kabelverschraubungen?

A: IP69K-Kabelverschraubungen widerstehen einer Hochdruckdampfreinigung bei 80 °C und 80-100 bar Druck, während IP68 nur vor dem Eintauchen in Wasser schützt. IP69K erfordert spezielle Materialien wie EPDM-Dichtungen und Edelstahlgehäuse, um Temperaturschocks und Druckschwankungen zu überstehen, die Standard-IP68-Geräte zerstören würden.

F: Welche Branchen benötigen Kabelverschraubungen der Schutzart IP69K?

A: In der Lebensmittel-, Pharma-, Molkerei- und Getränkeindustrie sowie in der chemischen Industrie werden Kabelverschraubungen der Schutzart IP69K benötigt, bei denen eine Hochdruckdampfreinigung aus hygienischen und gesetzlichen Gründen vorgeschrieben ist.

F: Wie lange halten die IP69K-Kabelverschraubungen bei Dampfreinigung?

A: Richtig ausgewählte IP69K-Kabelverschraubungen aus hochwertigen Materialien können bei korrekter Installation und Wartung mehr als 2000 Dampfreinigungszyklen überstehen. Die Lebensdauer hängt von der Dampftemperatur, dem Druckniveau, den Reinigungschemikalien und der Häufigkeit der Reinigungszyklen in Ihrer spezifischen Anwendung ab.

F: Kann ich vorhandene Kabelverschraubungen auf die Schutzart IP69K aufrüsten?

A: Vorhandene Kabelverschraubungen können nicht auf die Schutzart IP69K aufgerüstet werden, da dies spezielle Materialien, Dichtungsdesigns und Konstruktionsmerkmale erfordert, die in das Originalprodukt eingebaut sind. Für Dampfreinigungsanwendungen ist der Ersatz durch geeignete IP69K-Einheiten erforderlich.

F: Welche Materialien eignen sich am besten für IP69K-Kabelverschraubungen?

A: EPDM-Dichtungen eignen sich gut für Standard-Dampfreinigungsanwendungen bis zu 150 °C, während FKM (Viton)-Dichtungen bei aggressiven Chemikalien und höheren Temperaturen bis zu 200 °C eine hervorragende Leistung bieten. Die Auswahl des Materials hängt von Ihren spezifischen Reinigungsmitteln und Temperaturanforderungen ab.

-

Informieren Sie sich über die strengen Prüfparameter, die in der IP69K-Norm für Hochdruck- und Hochtemperaturreinigungen festgelegt sind. ↩

-

Verstehen Sie die materialwissenschaftlichen Prinzipien, die hinter Thermoschocks stehen, und warum sie zu Materialversagen führen. ↩

-

Überprüfen Sie die detaillierten Materialeigenschaften von EPDM-Kautschuk, einschließlich seiner Temperatur- und Chemikalienbeständigkeit. ↩

-

Informieren Sie sich über die chemische Zusammensetzung und die Korrosionsbeständigkeit von Edelstahl der Güte 316L. ↩

-

Entdecken Sie die Grundprinzipien des HACCP-Systems (Hazard Analysis Critical Control Point) zur Gewährleistung der Lebensmittelsicherheit. ↩