Management der elektrischen Sicherheit in Industrieanlagen? Ein einziger Erdungsfehler kann eine Routinewartung in einen tödlichen Unfall verwandeln.

Eine ordnungsgemäße elektrische Verbindung und Erdung durch Kabelverschraubungen bietet entscheidenden Schutz vor Stromschlägen, Geräteschäden und Brandgefahr - unzureichende Erdungssysteme verursachen jährlich über 200 Todesfälle am Arbeitsplatz und Tausende von Verletzungen in der Industrie.

Heute Morgen rief mich Sarah, eine Sicherheitsbeauftragte in einem chemischen Verarbeitungsbetrieb, nach einem Beinahe-Zwischenfall erschüttert an. Ein Auftragnehmer hatte einen schweren Stromschlag erlitten, als er während einer Routinewartung ein nicht ordnungsgemäß geerdetes Bedienfeld berührte. Die Untersuchung ergab, dass korrodierte Kabelverschraubungen das gesamte Erdungssystem beeinträchtigt hatten. Nur die schnelle Reaktion der Arbeiter in der Nähe konnte einen Todesfall verhindern.

Inhaltsübersicht

- Warum sind elektrische Verbindungen und Erdungen für die industrielle Sicherheit von entscheidender Bedeutung?

- Wie gewährleisten Kabelverschraubungen eine ordnungsgemäße elektrische Kontinuität?

- Was sind die wesentlichen Installations- und Prüfanforderungen?

- Wie können Sie die Integrität des Erdungssystems langfristig aufrechterhalten?

Warum sind elektrische Verbindungen und Erdungen für die industrielle Sicherheit von entscheidender Bedeutung?

Das Verständnis der Erdungsprinzipien ist nicht nur technisches Wissen - es ist die Grundlage der elektrischen Sicherheit, die Leben schützt und katastrophale Unfälle verhindert.

Elektrische Erdung1 sorgt dafür, dass Fehlerströme sicher zur Erde fließen, während die Verbindung sicherstellt, dass alle metallischen Komponenten das gleiche elektrische Potenzial haben, um gefährliche Spannungsunterschiede zu vermeiden, die zu Stromschlägen, Feuer oder Explosionen führen können.

Grundlegende Sicherheitsprinzipien

Funktionen der Erdungsanlage:

Fehlerstrompfad:

Wenn die elektrische Isolierung versagt, bieten Erdungssysteme einen niederohmigen Pfad, über den der Fehlerstrom sicher zur Erde fließen kann, so dass Schutzeinrichtungen schnell ansprechen und den Strom abschalten können.

Spannungsstabilisierung:

Durch die Erdung wird ein Bezugspunkt (Null Volt) für elektrische Systeme geschaffen, der einen gefährlichen Spannungsaufbau an Gerätegehäusen und Metallstrukturen verhindert.

Blitzschutz:

Ordnungsgemäße Erdungssysteme leiten Blitzeinschläge und Überspannungen sicher ab und schützen sowohl Geräte als auch Personen vor gefährlichen Überspannungen.

Ableitung statischer Elektrizität:

In industriellen Umgebungen verhindert die Erdung den Aufbau statischer Elektrizität, die Brände, Explosionen oder Geräteschäden verursachen könnte.

Unterscheidung zwischen Bonding und Erdung

Elektrische Verklebung:

- Verbindet metallische Komponenten, um gleiches elektrisches Potential zu gewährleisten

- Verhindert Spannungsunterschiede zwischen benachbarten Metalloberflächen

- Erzeugt durchgehende elektrische Pfade durch die Geräte

- Eliminiert die Gefahr von Stromschlägen aufgrund von Potenzialunterschieden

Elektrische Erdung:

- Verbindet elektrische Systeme über Erdungselektroden mit der Erde

- Bietet Fehlerstrom-Rückleitung zur Quelle

- Legt den Referenzpunkt der Systemspannung fest

- Ermöglicht den Betrieb der Schutzeinrichtung

Kritische Integration:

Kleben und Erden müssen zusammenwirken - Kleben ohne Erden lässt Systeme "schweben", während Erden ohne Kleben zu Potenzialunterschieden zwischen Komponenten führt.

Industrielle Gefahrenkategorien

Gefahr eines elektrischen Schlages:

Direkter Kontakt:

- Kontakt mit stromführenden Leitern

- Isolationsfehler, der spannungsführende Teile freilegt

- Unsachgemäße Arbeitsverfahren an stromführenden Geräten

- Unzureichende persönliche Schutzausrüstung

Indirekter Kontakt:

- Berühren von Metallgehäusen, die durch Fehler unter Spannung stehen

- Schritt- und Berührungspotentiale2 nahe Erdungssysteme

- Spannungsunterschiede zwischen geklebten Komponenten

- Entladung statischer Elektrizität

Störlichtbogen und Explosionsgefahr:

Störlichtbogen-Ursachen:

- Erdungsfehler in schlecht geerdeten Systemen

- Phase-Erde-Fehler mit hochohmigen Pfaden

- Geräteausfall durch unzureichende Erdung

- Wartungsarbeiten an nicht ordnungsgemäß geerdeten Anlagen

Schutzanforderungen:

- Erdungspfade mit niedriger Impedanz für schnelle Fehlerbehebung

- Ordnungsgemäße Koordinierung der Schutzeinrichtungen

- Analyse der Lichtbogengefahr und Kennzeichnung

- Anforderungen an die persönliche Schutzausrüstung

Folgen in der realen Welt

Sarahs Vorfall in der Chemiefabrik demonstriert die lebensbedrohlichen Folgen von Erdungsfehlern:

Ausgangsbedingungen:

- 480-V-Motorsteuerzentrale mit korrodierten Kabelverschraubungen

- Eindringende Feuchtigkeit hatte die Erdung beeinträchtigt

- Bei der Sichtprüfung wurde die innere Korrosion nicht entdeckt.

- Keine kürzlich durchgeführte Prüfung des Erdungssystems

Störungssequenz:

- Fehler in der Motorisolierung führte zu einem Phase-Erde-Fehler

- Der hochohmige Erdungspfad konnte den Fehlerstrom nicht übertragen

- Das Gehäuse der Steuertafel wurde mit 240 V unter Spannung gesetzt.

- Der Auftragnehmer kam während der Wartungsarbeiten mit einer stromführenden Fläche in Kontakt

- Fehlerstrom floss durch den Körper des Arbeiters zur Erde

Beitragende Faktoren:

- Unzureichende Wartung der Erdungsanlage

- Fehlende periodische Prüfung und Inspektion

- Korrodierte Kabelverschraubungen

- Unzureichende Verklebung zwischen den Plattenabschnitten

Durchgeführte Präventivmaßnahmen:

- Vollständige Inspektion und Prüfung der Erdungsanlage

- Ersatz der Kabelverschraubung durch korrosionsbeständige Materialien

- Verbesserte Wartungsverfahren und -zeitpläne

- Schulung von Arbeitnehmern in elektrischen Sicherheitsverfahren

Regulatorische und Standardanforderungen

OSHA-Anforderungen (29 CFR 1910.304):

Normen für Erdungssysteme:

- Anforderungen an den Erdungsleiter der Ausrüstung

- Spezifikationen des Erdungselektrodensystems

- Klebeanforderungen für metallische Bauteile

- Prüf- und Instandhaltungspflichten

NFPA 70 (National Electrical Code):

Artikel 250 - Erdung und Bindung3:

- Anforderungen an die Systemerdung

- Spezifikationen für die Geräteerdung

- Erdungselektrodensysteme

- Kleben von metallischen Bauteilen

Internationale Normen:

IEC 60364 - Elektrische Anlagen:

- Klassifizierung der Erdungssysteme (TN, TT, IT)

- Schutz gegen elektrischen Schlag

- Anforderungen an den Potentialausgleich

- Installations- und Prüfverfahren

Branchenspezifische Überlegungen

Gefährliche Orte:

- Erhöhte Anforderungen an die Verklebung zum Schutz vor Explosionen

- Eigensichere Systemerdung

- Maßnahmen zur Kontrolle statischer Elektrizität

- Spezielle Erdung für brennbare Atmosphären

Marine und Offshore:

- Integration des kathodischen Schutzsystems

- Korrosionsprobleme in Salzwasserumgebung

- Blitzschutz für exponierte Bauwerke

- Erdungssysteme für Trenntransformatoren

Rechenzentren und IT-Einrichtungen:

- Signalbezugserdung für den Geräteschutz

- Netzqualität und elektromagnetische Verträglichkeit

- Isolierte Erdung für empfindliche Geräte

- Koordination von Überspannungsschutzgeräten

Wie gewährleisten Kabelverschraubungen eine ordnungsgemäße elektrische Kontinuität?

Kabelverschraubungen sind kritische Komponenten für die Aufrechterhaltung der Integrität des Erdungssystems - bei falscher Auswahl oder Installation können gefährliche hochohmige Verbindungen entstehen.

Die Kabelverschraubungen gewährleisten die elektrische Kontinuität durch den direkten Metallkontakt zwischen der Kabelummantelung, dem Verschraubungskörper und dem Gerätegehäuse und gewährleisten gleichzeitig die Abdichtung gegen Umwelteinflüsse und den mechanischen Halt der Kabel unter allen Betriebsbedingungen.

Erdungsmechanismen für Kabelverschraubungen

Gepanzerte Kabelsysteme:

Stahldrahtpanzer (SWA):

- Durchgehender metallischer Pfad von der Quelle zur Last

- Kabelverschraubungsklemmen für die Erdungsverbindung

- Mehrere Drahtlitzen schaffen redundante Strompfade

- Korrosionsschutz sorgt für langfristige Kontinuität

Aluminium-Drahtpanzer (AWA):

- Leichtere Alternative zu Stahlpanzern

- Erfordert kompatible Kabelverschraubungen aus Aluminium

- Schutz vor galvanischer Korrosion zwischen ungleichen Metallen

- Verbesserte Leitfähigkeit im Vergleich zu Stahlpanzern

Geflechtschirm-Systeme:

- Flexibles Metallgeflecht über der Kabelseele

- Immunität gegen hochfrequentes Rauschen

- Erfordert einen ordnungsgemäßen Abschluss für die Wirksamkeit der Erdung

- Spezielle Verschraubungen für den Litzenanschluss

Erdung Anschlussmethoden

Direkte Armor-Terminierung:

Verschraubungen vom Typ Compression:

- Mechanische Kompressionsklemmen für die Panzerung am Stopfbuchsgehäuse

- Metall-auf-Metall-Kontakt gewährleistet geringen Widerstand

- Gleichmäßige Druckverteilung verhindert heiße Stellen

- Witterungsbeständigkeit erhält die Integrität der Verbindung

Barriere-Drüsen:

- Physikalische Barriere verhindert die Bewegung von Panzersträhnen

- Konsistente Terminierung unter Vibration

- Verbesserte Ausreißfestigkeit

- Geeignet für hochbeanspruchte Anwendungen

Indirekte Erdungsmethoden:

Getrennte Erdungsleiter:

- Unabhängiger Geräteerdungsleiter (EGC)

- Abgeschlossen an einer speziellen Erdungsklemme

- Backup-Schutz bei Ausfall der Panzerung

- Erforderlich für nicht-metallische Kabelsysteme

Bonding-Jumper:

- Externe Verbindung zwischen Verschraubung und Gehäuse

- Bietet einen redundanten Erdungspfad

- Passt sich thermischen Ausdehnungsunterschieden an

- Erleichtert die Prüfung und Wartung

Materialauswahl für die Erdung

Leitende Materialien:

Legierungen aus Messing:

- Ausgezeichnete elektrische Leitfähigkeit

- Korrosionsbeständigkeit in den meisten Umgebungen

- Kompatibel mit Kupfer- und Aluminiumleitern

- Erhältlich in bleifreien Formulierungen zur Einhaltung der RoHS-Richtlinie

Rostfreier Stahl:

- Hervorragende Korrosionsbeständigkeit

- Mechanische Festigkeit für raue Umgebungen

- Geringere Leitfähigkeit als Messing, aber ausreichend für die Erdung

- Nicht-magnetische Sorten für spezielle Anwendungen erhältlich

Aluminium-Legierungen:

- Geringes Gewicht für gewichtssensible Anwendungen

- Gute Leitfähigkeit und Korrosionsbeständigkeit

- Erfordert eine angemessene Oberflächenbehandlung

- Kompatibel mit Aluminium-Kabelbewehrung

Beschichtungen und Oberflächenbehandlungen:

Vernickeln:

- Verbesserter Korrosionsschutz

- Behält die Leitfähigkeit über die Zeit bei

- Kompatibel mit den meisten Kabelmaterialien

- Standardbehandlung für Schiffsanwendungen

Verzinnung:

- Verhindert die Oxidation von unedlen Metallen

- Ausgezeichnete Lötbarkeit, falls erforderlich

- Kostengünstige Schutzmethode

- Geeignet für die meisten industriellen Umgebungen

Umweltbezogene Überlegungen

Korrosionsschutz:

Galvanische Kompatibilität:

- Anpassung des Materials der Verschraubung an die Kabelbewehrung

- Vermeidung von ungleichen Metallkombinationen

- Verwendung von Isolierscheiben, wenn nötig

- Aufbringen von Schutzschichten

Schutz vor Nässe:

- Umweltversiegelung verhindert das Eindringen von Wasser

- Korrosionsbeständige Materialien und Behandlungen

- Geeignete Entwässerungs- und Belüftungssysteme

- Regelmäßige Inspektion und Wartung

Auswirkungen der Temperatur:

Thermische Ausdehnung:

- Unterschiedliche Ausdehnungsraten können Verbindungen belasten

- Flexibles Verbindungsdesign passt sich der Bewegung an

- Federbelastete Klemmen halten den Kontaktdruck aufrecht

- Temperaturwechseltests bestätigen die Leistung

Anwendungen im Hochtemperaturbereich:

- Speziallegierungen für erhöhte Temperaturen

- Erhöhte Oxidationsbeständigkeit

- Haltbarkeit bei Temperaturwechsel

- Kompatibilität der Dämmstoffe

Anforderungen an den Anschlusswiderstand

Zulässige Widerstandswerte:

NFPA 70-Anforderungen:

- Widerstand des Geräteerdungsleiters ≤ 25 Ohm

- Widerstand der Klebebrücke ≤ 0,1 Ohm

- Anschlusswiderstand ≤ 0,05 Ohm

- Gesamtpfadwiderstand ermöglicht Betrieb der Schutzeinrichtung

Prüfnormen:

- IEEE 142 - Erdung von industriellen und kommerziellen Energiesystemen

- IEEE 80 - Leitfaden für die Sicherheit bei der Erdung von AC-Umspannwerken

- IEC 61936 - Starkstromanlagen mit mehr als 1 kV AC

Messtechniken:

- Vier-Draht-Widerstandsmessung4 für Genauigkeit

- AC-Impedanzprüfung für Frequenzeffekte

- Erdschlussstromprüfung

- Berührungs- und Stufenpotentialmessungen

Die Kabelverschraubungen von Bepto sind so konzipiert und getestet, dass sie zuverlässige Erdungsverbindungen mit Widerstandswerten weit unter den Industrieanforderungen bieten und so die elektrische Sicherheit und Systemintegrität langfristig gewährleisten.

Was sind die wesentlichen Installations- und Prüfanforderungen?

Eine ordnungsgemäße Installation und Prüfung ist entscheidend für die Wirksamkeit des Erdungssystems - Abkürzungen in diesen Bereichen können lebensgefährlich sein.

Eine erfolgreiche Erdungsinstallation erfordert eine ordnungsgemäße Kabelvorbereitung, die korrekte Anwendung des Drehmoments, die Überprüfung der Umgebungsabdichtung und umfassende Tests mit kalibrierten Instrumenten, um die Widerstandswerte und den Durchgang unter allen Betriebsbedingungen zu überprüfen.

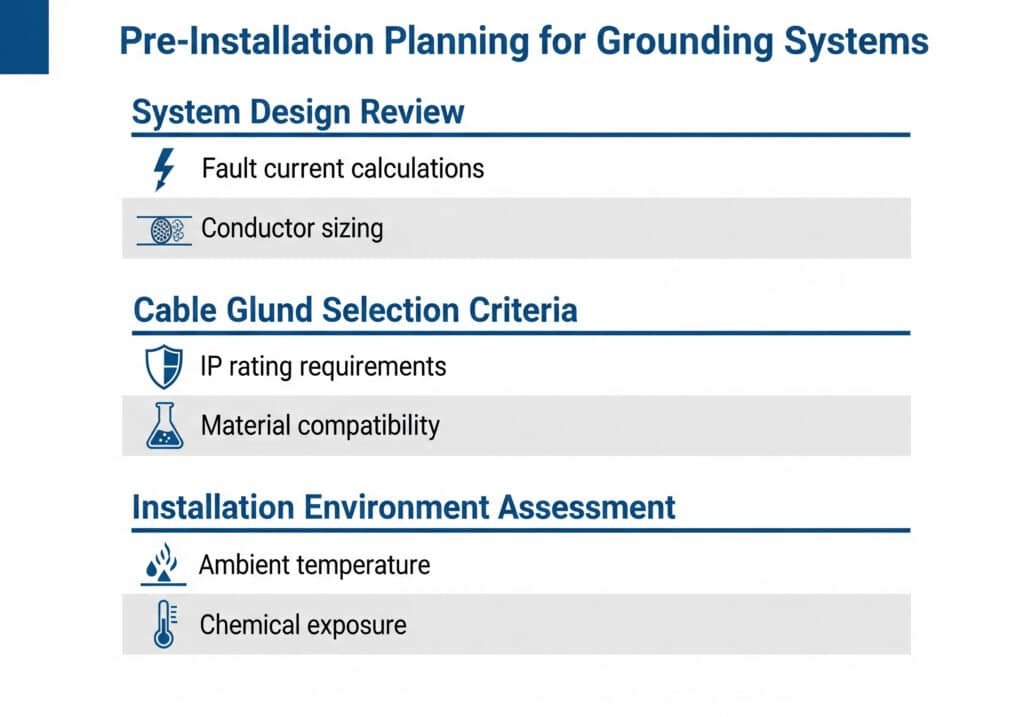

Planung vor der Installation

Überprüfung des Systementwurfs:

Analyse des Erdungssystems:

- Überprüfung und Verifizierung von Einlinien-Diagrammen

- Angemessenheit des Erdungselektrodensystems

- Fehlerstromberechnungen und Schutzgerätekoordination

- Überprüfung der Dimensionierung des Geräteerdungsleiters

- Identifizierung der Anforderungen an die Verklebung

Kriterien für die Auswahl von Kabelverschraubungen:

- Kompatibilität von Kabeltyp und Armierungsaufbau

- Umweltbedingungen und IP-Schutzanforderungen

- Strombelastbarkeit und Fehlerstrombelastbarkeit

- Materialverträglichkeit und Korrosionsbeständigkeit

- Mechanische Festigkeit und Vibrationsbeständigkeit

Bewertung der Installationsumgebung:

- Umgebungstemperaturbereiche und Temperaturwechsel

- Bedingungen für Feuchtigkeit, Chemikalien und UV-Strahlung

- Vibrations- und mechanische Belastungsfaktoren

- Zugänglichkeit für Wartung und Prüfung

- Künftige Erweiterungs- und Änderungsanforderungen

Verfahren zur Kabelvorbereitung

Panzerkabel-Vorbereitung:

Stahldrahtbewehrte Kabel (SWA):

- Kabel schneiden: Verwenden Sie die richtigen Werkzeuge, um Schäden an der Panzerung zu vermeiden

- Entpanzerung: Genaue Länge für den Eingriff in die Stopfbuchse entfernen

- Reinigung der Rüstung: Schneidöle und Ablagerungen entfernen

- Trennung der Stränge: Sicherstellung der individuellen Bewegung der Drähte

- Vorbereitung des Kerns: Abisolieren auf die gewünschte Länge

Aluminium-Drahtarmierung (AWA) Kabel:

- Spezielle Schneidewerkzeuge: Verhinderung der Verformung von Aluminiumsträngen

- Entfernung von Oxid: Saubere Aluminiumoberflächen für guten Kontakt

- Anti-Oxidantien-Verbindung: Auftragen, um zukünftige Oxidation zu verhindern

- Schonende Behandlung: Vermeiden Sie den Bruch von Aluminiumlitzen

- Sofortige Installation: Belichtungszeit minimieren

Kabel mit geflochtener Abschirmung:

- Vorbereitung des Geflechts: Zurückklappen über den Kabelmantel

- Endhülse: Verwenden Sie den richtigen Stecker für das Geflecht

- Anpressdruck: Gewährleistung einer gleichmäßigen Kompression

- Durchgängigkeit der Abschirmung: Elektrischen Anschluss überprüfen

- Zugentlastung: Verhindern Sie Zopfschäden durch Bewegung

Bewährte Praktiken bei der Installation

Mechanische Installation:

Anforderungen an das Drehmoment:

- Halten Sie sich genau an die Herstellerangaben

- Kalibrierte Drehmomentschlüssel verwenden

- Drehmoment in der richtigen Reihenfolge aufbringen

- Erneute Prüfung nach der Wärmebehandlung

- Dokumentieren Sie alle Drehmomentwerte

Thema Engagement:

- Mindestens 5 volle Gewinde für Stahlverschraubungen

- Verwenden Sie ein für die Anwendung geeignetes Gewindedichtmittel

- Vermeiden Sie übermäßiges Anziehen, das die Gewinde beschädigt.

- Prüfen Sie, ob die Dichtung richtig komprimiert ist.

- Überprüfung der Umweltverträglichkeit

Überprüfung der elektrischen Verbindung:

Kontinuitätstests:

- Testen Sie die Durchgängigkeit der Kabelarmierung vor der Installation

- Prüfen der Verbindung zwischen Stopfbuchse und Gehäuse

- Überprüfung der Kontinuität des gesamten Systems

- Prüfung unter mechanischer Belastung

- Dokumentieren Sie alle Messungen

Widerstandsmessung:

- Vierdraht-Messverfahren verwenden

- Prüfung bei mehreren Stromstärken

- Überprüfen Sie die Stabilität im Laufe der Zeit

- Vergleich mit Designanforderungen

- Aufzeichnung der Ausgangswerte für zukünftige Referenz

Prüfverfahren und Normen

Erste Abnahmeprüfung:

Prüfung des Isolationswiderstands:

- Prüfung zwischen Leitern und Erde

- Anlegen geeigneter Prüfspannungen

- Erfüllung der Mindestanforderungen an die Widerstandsfähigkeit

- Prüfung vor und nach der Installation

- Umweltbedingungen dokumentieren

Erdschlussstromprüfung:

- Überprüfen der Funktion der Schutzeinrichtung

- Messung der tatsächlichen Fehlerstrompegel

- Abrechnungszeiten prüfen

- Validierung der Koordinierungseinstellungen

- Test unter verschiedenen Systembedingungen

Laufende Testanforderungen:

Zeitplan für regelmäßige Inspektionen:

- Sichtprüfung: Monatlich oder vierteljährlich

- Prüfung der Widerstandsfähigkeit: Jährlich oder halbjährlich

- Wärmebildtechnik: Jährlich für kritische Systeme

- Mechanische Integrität: Bei Wartungsausfällen

- Überprüfung der Dokumentation: Kontinuierlich

Anforderungen an die Testausrüstung:

Kalibrierte Instrumente:

- Digitalmultimeter mit 0,1% Genauigkeit

- Mikroohmmeter für niederohmige Messungen

- Isolationswiderstandsprüfer (Megger)

- Erdschlussstrom-Einspeisegeräte

- Wärmebildkameras

Häufige Installationsfehler

Nach meiner Erfahrung, die ich bei der Untersuchung von Erdungsfehlern durch Sarah und andere Sicherheitsbeauftragte gewonnen habe, verursachen diese Installationsfehler die meisten Probleme:

Unzureichende Kabelvorbereitung:

- Unzureichende Länge der Panzerabdeckung

- Beschädigte Panzerstränge während der Vorbereitung

- Kontaminierte Anschlussflächen

- Unsachgemäße Vorbereitung des Kernleiters

- Fehlende Behandlungen mit Antioxidantien

Falsche Installationsverfahren:

- Falsche Drehmomentwerte oder -folgen

- Unzureichender Gewindeeingriff

- Beschädigte Dichtungen oder Dichtungen

- Gemischte Materialkombinationen

- Schlechte Verarbeitungsqualität

Abkürzungen testen:

- Übersprungene Durchgangsprüfung

- Unzureichende Widerstandsmessungen

- Fehlende Dokumentation

- Unkalibrierte Prüfgeräte

- Unvollständige Prüfverfahren

Anforderungen an die Dokumentation

Installationsprotokolle:

Erforderliche Dokumentation:

- Datenblätter für Kabelverschraubungen

- Einhaltung des Installationsverfahrens

- Datensätze für Drehmomentwerte

- Testergebnisse und Messungen

- Materialzertifikate und Rückverfolgbarkeit

- Aufzeichnungen über die Qualifikation von Arbeitnehmern

Dokumentation der Tests:

Inhalt des Testberichts:

- Kalibrierungszertifikate für Prüfmittel

- Umweltbedingungen während der Prüfung

- Vollständige Messdaten

- Kriterien für das Bestehen/Nichtbestehen und Ergebnisse

- Ergriffene Abhilfemaßnahmen

- Unterschriften und Daten des Inspektors

Wartungsaufzeichnungen:

Laufende Dokumentation:

- Ergebnisse regelmäßiger Inspektionen

- Trends bei der Widerstandsmessung

- Korrigierende Wartungsmaßnahmen

- Aufzeichnungen über den Austausch von Bauteilen

- Dokumentation zur Systemänderung

Qualitätssicherungsverfahren

Überprüfung der Installation:

Multi-Point-Inspektion:

- Überprüfung der Materialien anhand der Spezifikationen

- Prüfung der Einhaltung der Installationsverfahren

- Bewertung der Verarbeitungsqualität

- Überprüfung des Prüfverfahrens

- Überprüfung der Vollständigkeit der Dokumentation

Unabhängige Verifizierung:

- Prüfung durch Dritte für kritische Systeme

- Peer Review der Testergebnisse

- Genehmigung der Arbeiten durch die Aufsichtsbehörde

- Kundenakzeptanztests

- Bereitschaft für behördliche Inspektionen

Bepto bietet umfassende Unterstützung bei der Installation, einschließlich detaillierter Verfahren, Schulungsprogramme und technische Unterstützung, um eine ordnungsgemäße Installation des Erdungssystems und langfristige Zuverlässigkeit zu gewährleisten.

Wie können Sie die Integrität des Erdungssystems langfristig aufrechterhalten?

Erdungssysteme verschlechtern sich mit der Zeit, wenn sie nicht ordnungsgemäß gewartet werden - was als sichere Installation beginnt, kann zu einer tödlichen Gefahr werden.

Eine wirksame Wartung der Erdung erfordert regelmäßige visuelle Inspektionen, periodische Widerstandsprüfungen, Umgebungsüberwachung und den proaktiven Austausch von beschädigten Komponenten, bevor diese die Sicherheit und Zuverlässigkeit des Systems beeinträchtigen.

Degradationsmechanismen und Warnzeichen

Korrosionsbedingte Ausfälle:

- Entsteht zwischen ungleichen Metallen in Gegenwart eines Elektrolyts

- Erzeugt mit der Zeit hochohmige Verbindungen

- Oft versteckt in Kabelverschraubungen und Anschlüssen

- Beschleunigt durch Feuchtigkeit, Salz und chemische Belastung

- Prävention erfordert Materialverträglichkeit und Schutzschichten

Umweltkorrosion:

- Allgemeine Oxidation von metallischen Komponenten

- Lochfraßkorrosion in chloridhaltiger Umgebung

- Spannungsrisskorrosion unter mechanischer Belastung

- Mikrobiologisch beeinflusste Korrosion (MIC)

- UV-Zersetzung von Schutzbeschichtungen

Visuelle Warnzeichen:

- Verfärbungen oder Flecken im Bereich der Anschlüsse

- Weiße, grüne oder rostfarbene Ablagerungen

- Rissige oder beschädigte Schutzschichten

- Lose oder beschädigte Hardware

- Anzeichen für das Eindringen von Feuchtigkeit

Mechanische Zersetzung:

Auswirkungen des thermischen Zyklus:

- Verbindungen mit Dehnungs- und Schrumpfspannung

- Löst Gewindeverbindungen mit der Zeit

- Verursacht Ermüdungsrisse in Materialien

- Zersetzt Dichtungen und Dichtungsmaterialien

- Erzeugt intermittierende hochohmige Verbindungen

Vibration und Bewegung:

- Löst mechanische Verbindungen

- Verursacht Passungsrost an Kontaktflächen

- Bricht Drahtlitzen in Kabelpanzern

- Beschädigung der internen Komponenten der Kabelverschraubung

- Erzeugt Spannungskonzentrationspunkte

Inspektionsverfahren und -häufigkeit

Protokolle für visuelle Inspektionen:

Monatliche Inspektionen:

- Auf offensichtliche Korrosion oder Schäden prüfen

- Überprüfung der Integrität von Umweltsiegeln

- Suchen Sie nach loser Hardware oder Verbindungen

- Prüfen Sie, ob die Kabel ordnungsgemäß gestützt und zugentlastet sind.

- Dokumentieren Sie alle Änderungen gegenüber früheren Inspektionen

Vierteljährliche detaillierte Inspektionen:

- Abdeckungen für die Inspektion der internen Komponenten entfernen

- Drehmoment an zugänglichen Verbindungen prüfen

- Überprüfen Sie die ordnungsgemäßen Anschlüsse des Erdungsleiters

- Zustand der Kabelpanzerung prüfen

- Prüfung der Wirksamkeit der Umweltabdichtung

Umfassende jährliche Inspektionen:

- Vollständige Überprüfung der Systemdokumentation

- Wärmebildtechnik für alle Verbindungen

- Detaillierte Widerstandsmessungen

- Prüfung der mechanischen Integrität

- Bewertung des Umweltzustands

Programme für Tests und Messungen

Anforderungen an die Widerstandsprüfung:

Testfrequenz:

- Kritische Sicherheitssysteme: Halbjährlich

- Allgemeine industrielle Ausrüstung: Jährlich

- Nicht-kritische Anwendungen: Alle 2-3 Jahre

- Nach jeder Systemänderung: Unmittelbar

- Nach Umweltereignissen: Je nach Bedarf

Messtechniken:

Vier-Draht-Widerstandsprüfung:

- Eliminiert Fehler beim Widerstand der Messleitungen

- Ermöglicht genaue Messungen bei niedrigen Widerständen

- Erforderlich für Widerstandswerte unter 1 Ohm

- Verwendet getrennte Strom- und Spannungsanschlüsse

- Kalibrierte Instrumente sind für die Genauigkeit unerlässlich

Erdschlussstromprüfung:

- Überprüft den Betrieb der Schutzeinrichtung

- Testet tatsächliche Fehlerstrompfade

- Validierung von Systementwurfsannahmen

- Identifiziert hochohmige Verbindungen

- Gewährleistet die Wirksamkeit des Arbeitnehmerschutzes

Tendenzen und Analysen:

Datenverwaltung:

- Historische Widerstandsmessungen beibehalten

- Trends im Laufe der Zeit verfolgen

- Degradierende Verbindungen frühzeitig erkennen

- Vergleich mit Akzeptanzkriterien

- Planung von vorbeugenden Wartungsmaßnahmen

Vorausschauende Wartung:

- Festlegung von Ausgangsmessungen

- Warnschwellen für Änderungen festlegen

- Wartung vor Ausfällen einplanen

- Optimierung der Inspektionshäufigkeit

- Reduzieren Sie ungeplante Ausfallzeiten

Vorbeugende Instandhaltungsstrategien

Programme für den Austausch von Komponenten:

Geplante Ersetzung:

- Regelmäßiger Austausch von Dichtungen und Verschlüssen

- Aktualisierung der Kabelverschraubungen mit verbesserten Designs

- Upgrade auf korrosionsbeständige Materialien

- Ersetzen Sie veraltete Kabel und Verbindungen

- Schutzsysteme modernisieren

Zustandsabhängige Ersetzung:

- Auswechseln, wenn der Widerstand die Grenzwerte überschreitet

- Bauteile mit Korrosionserscheinungen austauschen

- Aktualisierung nach Umweltschäden

- Upgrade nach Codeänderungen

- Ersetzen veralteter Geräte

Schutz der Umwelt:

Korrosionsschutz:

- Regelmäßig Schutzschichten auftragen

- Gegebenenfalls Korrosionsschutzmittel verwenden

- Verbesserung der Entwässerung und Belüftung

- Kontrolle von Luftfeuchtigkeit und Temperatur

- Beseitigung von galvanischen Kopplungen

Kontrolle der Luftfeuchtigkeit:

- Aufrechterhaltung der Umweltversiegelung

- Verbesserung des Gehäusedesigns

- Drainagesysteme hinzufügen

- Gegebenenfalls Trockenmittel verwenden

- Luftfeuchtigkeit überwachen

Dokumentation und Aufzeichnungen zur Wartung

Anforderungen an das Führen von Aufzeichnungen:

Inspektionsaufzeichnungen:

- Datum, Uhrzeit und Identifikation des Inspektors

- Umweltbedingungen während der Inspektion

- Detaillierte Feststellungen und Beobachtungen

- Fotografische Dokumentation der Bedingungen

- Ergriffene oder empfohlene Abhilfemaßnahmen

Testergebnisse:

- Identifizierung kalibrierter Instrumente

- Vollständige Messdaten

- Prüfbedingungen und -verfahren

- Vergleich mit Akzeptanzkriterien

- Trendanalyse und Empfehlungen

Wartungstätigkeiten:

- Ausgeführte Arbeiten und verwendete Materialien

- Qualifikation und Ausbildung des Personals

- Qualitätskontrolle und Überprüfung

- Kostenverfolgung und Budgetverwaltung

- Informationen zur Garantie und Gewährleistung

Notfallmaßnahmen und Störfalluntersuchung

Verfahren zur Reaktion auf Vorfälle:

Sofortige Maßnahmen:

- Sicherheit des Personals steht an erster Stelle

- Betroffene Systeme stromlos schalten, wenn es sicher ist

- Isolieren Sie beschädigte Bereiche

- Dokumentieren Sie den Unfallort

- Benachrichtigung der zuständigen Behörden

Ermittlungsverfahren:

- Beweise für die Analyse aufbewahren

- Durchführen einer Ursachenanalyse

- Überprüfung der Wartungsaufzeichnungen

- Befragung des betroffenen Personals

- Identifizierung von Faktoren, die dazu beitragen

Abhilfemaßnahmen:

- Unmittelbare Sicherheitsrisiken beheben

- Durchführung vorübergehender Schutzmaßnahmen

- Entwicklung dauerhafter Lösungen

- Aktualisierung von Verfahren und Schulungen

- Verhinderung eines erneuten Auftretens durch Konstruktionsänderungen

Anforderungen an Ausbildung und Kompetenz

Qualifikationen des Personals:

Elektrofachkräfte:

- NFPA 70E-Schulung zur elektrischen Sicherheit

- Bewusstsein für Lichtbogengefahren

- Lockout/Tagout-Verfahren

- Verwendung von persönlicher Schutzausrüstung

- Verfahren für Notfallmaßnahmen

Wartungstechniker:

- Grundsätze des Erdungssystems

- Betrieb der Prüfgeräte

- Installationsverfahren

- Techniken zur Fehlersuche

- Anforderungen an die Dokumentation

Sicherheitsbeauftragte:

- Anforderungen an die Einhaltung von Vorschriften

- Identifizierung und Bewertung von Gefahren

- Techniken zur Untersuchung von Vorfällen

- Entwicklung von Schulungsprogrammen

- Audit- und Inspektionsverfahren

Kosten-Nutzen-Analyse von Instandhaltungsprogrammen

Sarahs Pflanzenpflegeprogramm:

Jährliche Wartungsinvestitionen:

- Inspektionsarbeiten: $15.000

- Prüfgeräte und Kalibrierung: $8,000

- Vorbeugender Austausch von Komponenten: $12.000

- Ausbildung und Zertifizierung: $5,000

- Jährliche Gesamtkosten: $40.000

Vermeidete Kosten:

- Verhinderung von Stromunfällen: $500.000+ Potenzial

- Vermeiden von Geräteschäden: $100.000 jährlich

- Geringere ungeplante Ausfallzeiten: $200.000 jährlich

- Niedrigere Versicherungsprämien: $25.000 jährlich

- Insgesamt vermiedene Kosten: $825.000+ jährlich

ROI: 1,960%

Risikominderung: 95% weniger elektrische Vorfälle

Schlussfolgerung

Eine ordnungsgemäße elektrische Verbindung und Erdung durch Kabelverschraubungen ist für die Sicherheit in der Industrie von entscheidender Bedeutung - systematische Wartungs- und Prüfprogramme schützen Menschenleben und bieten gleichzeitig außergewöhnliche finanzielle Vorteile durch Unfallverhütung und Anlagenschutz.

Häufig gestellte Fragen zur elektrischen Verbindung und Erdung mit Kabelverschraubungen

F: Was ist der Unterschied zwischen Bonding und Erdung bei Kabelverschraubungsanwendungen?

A: Die Erdung verbindet metallische Komponenten (z. B. die Kabelarmierung durch die Verschraubung mit dem Gehäuse), um ein gleiches elektrisches Potenzial zu gewährleisten, während die Erdung das gesamte System mit der Erde verbindet. Beide sind erforderlich - die Verbindung verhindert Spannungsunterschiede zwischen den Komponenten, während die Erdung einen Fehlerstrompfad bietet.

F: Wie oft sollte ich den Widerstand des Erdungssystems prüfen?

A: Kritische Sicherheitssysteme sollten halbjährlich, allgemeine Industrieanlagen jährlich und nicht kritische Anwendungen alle 2-3 Jahre geprüft werden. Testen Sie immer sofort nach Systemänderungen oder Umgebungsereignissen, die die Integrität der Erdung beeinträchtigen könnten.

F: Welche Widerstandswerte weisen auf ein Erdungsproblem hin?

A: Der Widerstand des Geräteerdungsleiters sollte ≤25 Ohm, der Widerstand der Verbindungsbrücke ≤0,1 Ohm und der Verbindungswiderstand ≤0,05 Ohm betragen. Noch wichtiger ist, dass der Widerstand im Laufe der Zeit stabil bleibt - steigende Tendenzen weisen auf sich entwickelnde Probleme hin, die eine Untersuchung erfordern.

F: Kann ich Aluminium-Kabelverschraubungen mit stahldrahtbewehrten Kabeln verwenden?

A: Dies führt zu einem galvanischen Korrosionsrisiko aufgrund ungleicher Metalle. Verwenden Sie Stahl- oder Edelstahlverschraubungen mit Stahldrahtbewehrung oder Aluminiumverschraubungen mit Aluminiumdrahtbewehrung. Wenn eine Vermischung unvermeidlich ist, verwenden Sie geeignete Isolierungs- und Korrosionsschutzmaßnahmen.

F: Was sollte ich tun, wenn ich einen hohen Widerstand in einer Kabelverschraubung feststelle?

A: Stellen Sie zunächst die Sicherheit des Personals sicher, indem Sie, wenn möglich, die Stromzufuhr unterbrechen. Untersuchen Sie dann die Ursache - oft Korrosion, lose Verbindungen oder beschädigte Komponenten. Reinigen Sie die Verbindungen und ziehen Sie sie erneut an, wenn sie sicher sind, oder ersetzen Sie die Kabelverschraubung, wenn eine Beschädigung festgestellt wird. Führen Sie nach der Reparatur immer eine erneute Prüfung durch und dokumentieren Sie die Abhilfemaßnahmen.

-

Überprüfen Sie die grundlegenden Prinzipien der elektrischen Sicherheit und der Systemerdung der OSHA. ↩

-

Erfahren Sie, wie bei einem elektrischen Fehler gefährliche Spannungsunterschiede im Boden entstehen können. ↩

-

Informieren Sie sich über die spezifischen Anforderungen an die Erdung und den Potentialausgleich, wie sie im National Electrical Code beschrieben sind. ↩

-

Entdecken Sie, warum die Vierdrahtmethode (Kelvin) hochpräzise Messungen bei niedrigen Widerständen ermöglicht. ↩

-

den elektrochemischen Prozess verstehen, der eine beschleunigte Korrosion zwischen unterschiedlichen Metallen verursacht. ↩