Einführung

Molekulare Verunreinigungen durch ausgasende Kabelverschraubungsmaterialien können Halbleiterwafer zerstören, optische Beschichtungen beeinträchtigen und Ultrahochvakuumsysteme verunreinigen, was Produktverluste in Millionenhöhe und Verzögerungen in der Forschung zur Folge hat, wenn flüchtige organische Verbindungen in sensiblen Fertigungsumgebungen kritische Reinheitsschwellen überschreiten.

PTFE- und PEEK-Kabelverschraubungsmaterialien weisen mit <1×10-⁸ torr-L/s-cm² die niedrigsten Ausgasungsraten für Vakuumanwendungen auf, während speziell formulierte ausgasungsarme Elastomere und Metallkomponenten eine zuverlässige Dichtungsleistung in Reinraumumgebungen bieten, die ISO Klasse 1-5 Sauberkeitsstandards1.

Nach einem Jahrzehnt der Zusammenarbeit mit Halbleiterfabriken, Luft- und Raumfahrtherstellern und Forschungsinstituten habe ich gelernt, dass es bei der Auswahl der richtigen ausgasungsarmen Kabelverschraubungsmaterialien nicht nur um die Einhaltung von Spezifikationen geht, sondern auch um die Vermeidung von Verunreinigungen, die ganze Produktionslinien stilllegen oder wichtige Forschungsprojekte gefährden können.

Inhaltsübersicht

- Was verursacht die Ausgasung von Kabelverschraubungsmaterialien?

- Welche Materialien weisen die geringsten Ausgasungsraten auf?

- Wie kann man die Ausgasungsleistung testen und messen?

- Was sind die Anforderungen für die verschiedenen Reinraumklassifizierungen?

- Wie wählt man Kabelverschraubungen für Ultrahochvakuumanwendungen aus?

- FAQs über ausgasungsarme Kabelverschraubungsmaterialien

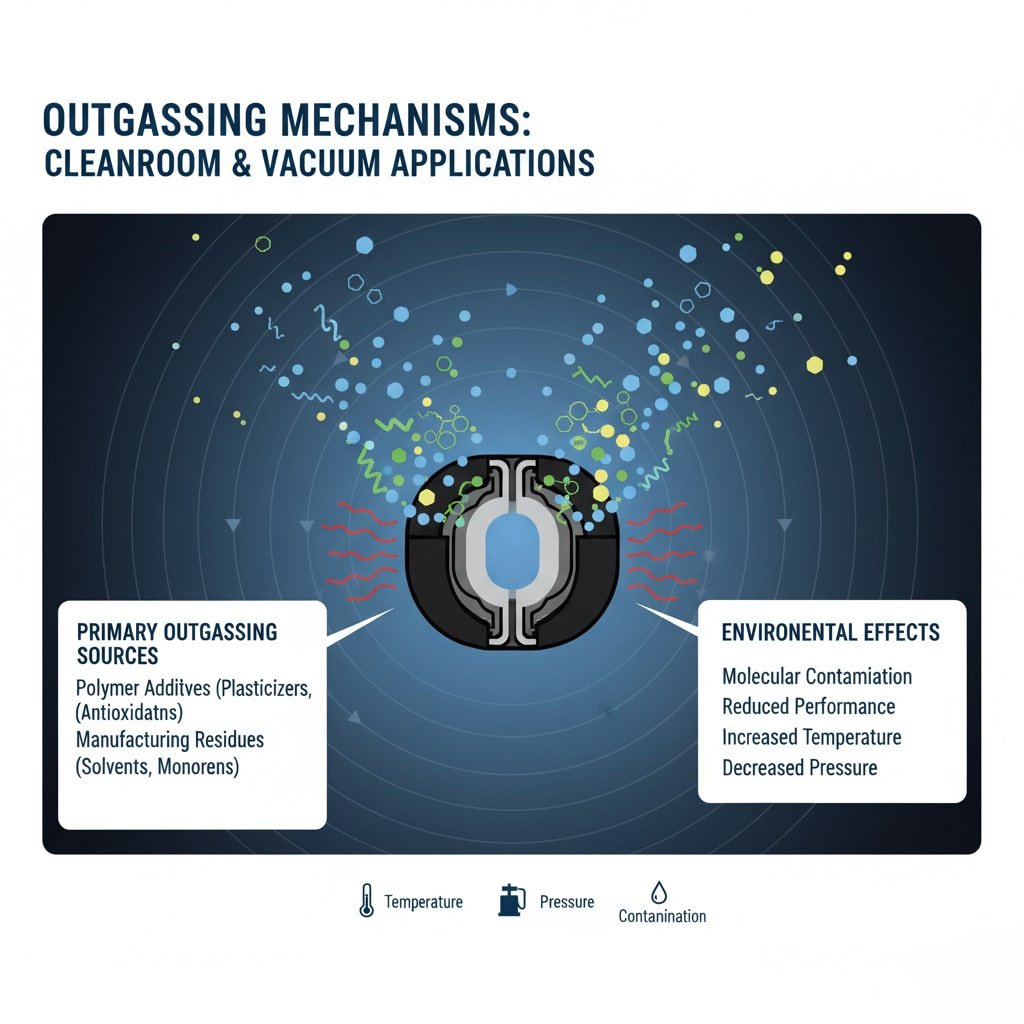

Was verursacht die Ausgasung von Kabelverschraubungsmaterialien?

Das Verständnis der Ausgasungsmechanismen ist für die Auswahl geeigneter Materialien für Reinraum- und Vakuumanwendungen unerlässlich.

Ausgasung2 tritt auf, wenn flüchtige organische Verbindungen, Weichmacher und absorbierte Feuchtigkeit aus Kabelverschraubungsmaterialien in die Umgebung migrieren, wobei die Emissionsraten mit der Temperatur und dem abnehmenden Druck exponentiell ansteigen und eine molekulare Verunreinigung verursachen, die empfindliche Prozesse und Geräte gefährden kann.

Primäre Ausgasungsquellen

Polymer-Zusatzstoffe:

- Weichmacher verbessern die Flexibilität, erhöhen aber die Ausgasung

- Antioxidantien verhindern den Abbau, können sich aber verflüchtigen

- Verarbeitungshilfen und Formtrennmittel

- Farbstoffe und UV-Stabilisatoren tragen zu Emissionen bei

Rückstände aus der Herstellung:

- Lösungsmittelrückstände aus der Verarbeitung

- Unreagierte Monomere und Oligomere

- Reste von Katalysatoren und Initiatoren

- Oberflächenverschmutzung durch Handhabung

Ich habe mit Dr. Sarah Chen, einer Prozessingenieurin in einer Halbleiterfabrik im Silicon Valley, zusammengearbeitet, wo Standard-Nylonkabelverschraubungen in ihrem Reinraum der Klasse 1 eine Partikelverunreinigung verursachten, die bei hochentwickelten Logikchips zu einem Ertragsverlust von 15% führte.

Umweltfaktoren

Auswirkungen der Temperatur:

- Die Ausgasungsrate verdoppelt sich alle 10°C Anstieg

- Thermische Zyklen beschleunigen die Freisetzung flüchtiger Stoffe

- Ausheizen bei hoher Temperatur reduziert langfristige Emissionen

- Aktivierungsenergie bestimmt Temperaturempfindlichkeit

Druckbeeinflussung:

- Niedrigerer Druck erhöht die Antriebskraft für die Ausgasung

- Vakuumbedingungen verhindern Rückresorption

- Molekulare Strömungsverhältnisse beeinflussen den Stoffaustausch

- Die Pumpendrehzahl beeinflusst die Gleichgewichtskonzentrationen

Zeitliche Abhängigkeiten:

- Anfänglicher Ausbruch von hohen Ausgasungsraten

- Allmählicher Rückgang nach dem Potenzgesetz

- Langfristige stationäre Emissionen

- Auswirkungen der Alterung auf die Materialeigenschaften

Die Fabrik von Dr. Chen benötigte einen vollständigen Materialbewertungs- und -auswahlprozess, um Kabelverschraubungsmaterialien mit Ausgasungsraten unter 1×10-⁹ torr-L/s-cm² zu identifizieren, um die kritischen Sauberkeitsanforderungen zu erfüllen.

Mechanismen der Kontamination

Oberflächenadsorption:

- Flüchtige Verbindungen kondensieren auf kalten Oberflächen

- Molekulare Schichten bauen sich mit der Zeit auf

- Desorption führt zu Sekundärkontamination

- Kritische Oberflächentemperaturen beeinflussen die Kondensation

Chemische Reaktionen:

- Ausgasende Stoffe reagieren mit Prozesschemikalien

- Katalytische Effekte auf empfindlichen Oberflächen

- Korrosion und Ätzen von optischen Komponenten

- Bildung von nichtflüchtigen Rückständen

Partikelerzeugung:

- Durch Polymerabbau entstehen Partikel

- Thermische Belastung verursacht Materialablösung

- Mechanische Abnutzung erzeugt Schutt

- Elektrostatische Anziehungskraft konzentriert die Partikel

Welche Materialien weisen die geringsten Ausgasungsraten auf?

Die Materialauswahl ist entscheidend, um bei anspruchsvollen Anwendungen eine extrem niedrige Ausgasungsleistung zu erzielen.

PTFE-, PEEK- und PPS-Polymere bieten Ausgasungsraten unter 1×10-⁸ torr-L/s-cm², während speziell verarbeitete EPDM- und FKM-Elastomere Dichtungsfähigkeit mit Raten unter 1×10-⁷ torr-L/s-cm² bieten und elektropolierte Edelstahlkomponenten zu minimaler Kontamination in Vakuumsystemen beitragen.

Leistung von Polymermaterialien

Ultra-niedrig ausgasende Polymere:

| Material | Ausgasungsrate (torr-L/s-cm²) | Temperatur-Grenzwert | Die wichtigsten Vorteile | Anwendungen |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Chemisch inert, geringe Reibung | UHV, Halbleiter |

| PEEK | <5×10-⁹ | 250°C | Hohe Festigkeit, strahlungsbeständig | Luft- und Raumfahrt, Forschung |

| PPS | <1×10-⁸ | 220°C | Gute chemische Beständigkeit | Automobilindustrie, Elektronik |

| PI (Polyimid) | <2×10-⁸ | 300°C | Hohe Temperaturstabilität | Raumfahrtanwendungen |

Elastomer-Optionen:

- Gering ausgasendes EPDM: <1×10-⁷ torr-L/s-cm²

- Speziell verarbeitetes FKM: <5×10-⁷ torr-L/s-cm²

- Perfluorelastomer: <1×10-⁸ torr-L/s-cm²

- Silikon (niedrig ausgasende Qualität): <1×10-⁶ torr-L/s-cm²

Überlegungen zur Metallkomponente

Rostfreie Stahlsorten:

- 316L elektropoliert: <1×10-¹⁰ torr-L/s-cm²

- 304 Standardausführung: <1×10-⁹ torr-L/s-cm²

- Passivierungsbehandlung reduziert Ausgasungen

- Oberflächenrauhigkeit beeinflusst Emissionsraten

Alternative Metalle:

- Aluminiumlegierungen mit eloxierter Oberfläche

- Titan für korrosive Umgebungen

- Inconel für Hochtemperaturanwendungen

- Kupfer für besondere elektrische Anforderungen

Ich erinnere mich an die Zusammenarbeit mit Hans, einem Ingenieur für Vakuumsysteme in einer Forschungseinrichtung in München, Deutschland, wo Kabelverschraubungen für eine Strahlführung eines Teilchenbeschleunigers benötigt wurden, die Ultrahochvakuumbedingungen unter 1×10-¹¹ Torr erfordert.

Die Anwendung von Hans erforderte Ganzmetall-Kabelverschraubungen mit PTFE-Isolierung und speziell verarbeiteten Dichtungen, um die geforderten Vakuumwerte zu erreichen, ohne die elektrische Leistung zu beeinträchtigen.

Verarbeitung und Behandlungseffekte

Vorbereitung der Oberfläche:

- Elektropolieren reduziert die Oberfläche

- Chemische Reinigung beseitigt Verunreinigungen

- Passivierungsbehandlungen verbessern die Stabilität

- Verarbeitung unter kontrollierter Atmosphäre

Thermische Konditionierung:

- Vakuum-Bakeout bei erhöhter Temperatur

- Entfernt flüchtige Verbindungen und Feuchtigkeit

- Beschleunigte Alterung für Stabilität

- Prüfung der Qualitätskontrolle

Qualitätssicherung:

- Materialzertifizierung und Rückverfolgbarkeit

- Batch-Tests für Ausgasungsleistung

- Statistische Prozesskontrolle

- Kontaminationsfreie Verpackung und Handhabung

Wie kann man die Ausgasungsleistung testen und messen?

Standardisierte Prüfverfahren gewährleisten eine zuverlässige Messung der Ausgasungsraten für die Materialqualifizierung.

ASTM E5953 und NASA SP-R-0022A bieten standardisierte Testmethoden zur Messung des Gesamtmassenverlusts (TML) und der gesammelten flüchtigen kondensierbaren Materialien (CVCM) mit Akzeptanzkriterien von TML <1,0% und CVCM <0,1% für Raumfahrzeuganwendungen, während ASTM F1408 die Ausgasungsraten für Vakuumanwendungen misst.

Standard-Testmethoden

ASTM E595 Screening-Test:

- 24-stündige Exposition bei 125°C im Vakuum

- Misst den gesamten Massenverlust (TML)

- Sammelt flüchtige kondensierbare Stoffe (CVCM)

- Bestanden/Nicht bestanden-Kriterien für Raumfahrtanwendungen

- Weithin akzeptierter Industriestandard

ASTM F1408 Ratenmessung:

- Kontinuierliche Überwachung der Ausgasungsrate

- Charakterisierung der Temperatur- und Zeitabhängigkeit

- Geeignet für die Konstruktion von Vakuumsystemen

- Liefert kinetische Daten für die Modellierung

Benutzerdefinierte Testprotokolle:

- Anwendungsspezifische Temperaturprofile

- Tests von längerer Dauer

- Chemische Analyse der ausgegasten Spezies

- Bewertung der Kontaminationsempfindlichkeit

Prüfgeräte und -verfahren

Vakuum-Systeme:

- Ultrahochvakuum-Prüfkammern

- Restgasanalysatoren (RGA)

- Quadrupol-Massenspektrometer

- Druckmesssysteme

Vorbereitung der Probe:

- Kontrolliertes Schneiden und Handling

- Messung der Oberfläche

- Vorkonditionierungsverfahren

- Protokolle zur Vermeidung von Kontaminationen

Datenanalyse:

- Berechnungen der Ausgasungsrate

- Statistische Auswertung der Ergebnisse

- Arrhenius-Modellierung für Temperatureffekte

- Lebensdauervorhersagen und Extrapolation

Anwendungen zur Qualitätskontrolle

Qualifizierung des Materials:

- Anforderungen an die Lieferantenzertifizierung

- Konsistenzprüfung von Charge zu Charge

- Prüfung der Prozessvalidierung

- Langfristige Stabilitätsbewertung

Überwachung der Produktion:

- Statistische Stichprobenpläne

- Trendanalyse und Kontrollkarten

- Untersuchung der Nichtkonformität

- Programme zur kontinuierlichen Verbesserung

Bepto unterhält Partnerschaften mit zertifizierten Prüflabors, um eine umfassende Ausgasungscharakterisierung für alle unsere reinraum- und vakuumtauglichen Kabelverschraubungsprodukte zu gewährleisten.

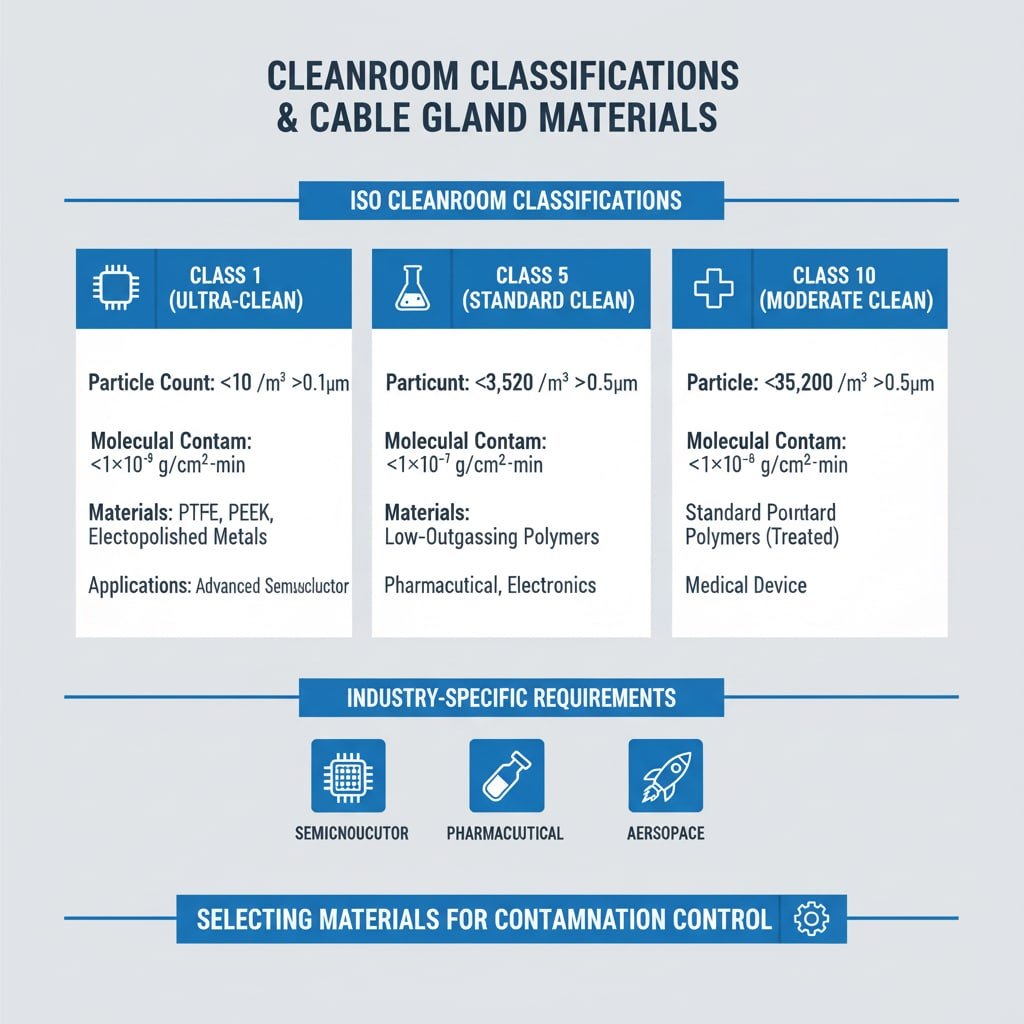

Was sind die Anforderungen für die verschiedenen Reinraumklassifizierungen?

Reinraumklassifizierungen schreiben spezifische Materialanforderungen und Maßnahmen zur Kontaminationskontrolle vor.

Reinräume der ISO-Klasse 1 erfordern Kabelverschraubungsmaterialien mit einer Partikelbildung 0,1μm und einer molekularen Verunreinigung <1×10-⁹ g/cm²-min, während Umgebungen der Klasse 5 höhere Grenzwerte von 0,5μm und einer molekularen Verunreinigung <1×10-⁷ g/cm²-min für die Halbleiter- und Arzneimittelherstellung zulassen.

ISO-Reinraumklassifizierungen

Anforderungen der Klasse 1 (Ultra-Clean):

- Partikelanzahl: 0,1μm

- Molekulare Verunreinigung: <1×10-⁹ g/cm²-min

- Materialien für Kabelverschraubungen: PTFE, PEEK, elektropolierte Metalle

- Anwendungen: Fortgeschrittene Halbleiterlithographie

Anforderungen der Klasse 5 (Standard Clean):

- Partikelanzahl: 0,5μm

- Molekulare Verunreinigung: <1×10-⁷ g/cm²-min

- Materialien für Kabelverschraubungen: Niedrig ausgasende Polymere, behandelte Metalle

- Anwendungen: Pharmazeutische Herstellung, Elektronikmontage

Anforderungen der Klasse 10 (mäßig sauber):

- Partikelanzahl: 0,5μm

- Molekulare Verunreinigung: <1×10-⁶ g/cm²-min

- Materialien für Kabelverschraubungen: Standard-Polymere mit Behandlungen

- Anwendungen: Herstellung medizinischer Geräte

Branchenspezifische Anforderungen

Halbleiterherstellung:

- Grenzwerte für die luftgetragene molekulare Kontamination (AMC)

- Metallionenkontamination <1×10¹⁰ Atome/cm²

- Organische Verunreinigung <1×10¹⁵ Moleküle/cm²

- Anforderungen an die Partikelgrößenverteilung

Pharmazeutische Produktion:

- Standards der USP-Klasse für die sterile Herstellung

- Grenzwerte für Bioburden und Endotoxine

- Chemische Verträglichkeit mit Reinigungsmitteln

- Validierungs- und Dokumentationsanforderungen

Luft- und Raumfahrt und Verteidigung:

- MIL-STD-1246-Reinheitsgrade

- Anforderungen an die Kontaminationskontrolle von Raumfahrzeugen

- Prüfung der thermischen Vakuumstabilität

- Langfristige Zuverlässigkeit der Mission

Ich habe mit Ahmed zusammengearbeitet, der eine pharmazeutische Produktionsstätte in Dubai (VAE) leitet, in der Kabelverschraubungen für sterile Abfüllvorgänge benötigt werden, die ISO-Klasse-5-Bedingungen mit zusätzlichen Biokompatibilitätsanforderungen erfordern.

Die Anlage von Ahmed benötigte umfangreiche Materialtests und -validierungen, um sicherzustellen, dass die Kabelverschraubungen sowohl die Reinheits- als auch die gesetzlichen Anforderungen für die pharmazeutische Produktion erfüllen.

Überlegungen zur Installation und Wartung

Installationsprotokolle:

- Reinraumtaugliche Verpackung

- Kontaminationsfreie Handhabungsverfahren

- Reinigung und Inspektion vor der Installation

- Anforderungen an Dokumentation und Rückverfolgbarkeit

Wartungsanforderungen:

- Regelmäßige Reinigungs- und Inspektionspläne

- Kriterien und Verfahren für die Ersetzung

- Programme zur Überwachung der Kontamination

- Prüfung der Leistungsüberprüfung

Qualitätssicherung:

- Materialzertifizierung und Dokumentation

- Verfahren zur Installationsqualifizierung (IQ)

- Prüfung der operationellen Qualifikation (OQ)

- Validierung der Leistungsqualifikation (PQ)

Wie wählt man Kabelverschraubungen für Ultrahochvakuumanwendungen aus?

Ultrahochvakuumsysteme erfordern spezielle Kabelverschraubungskonstruktionen und -materialien, um Drücke unter 1×10-⁹ Torr zu erreichen.

UHV-Kabelverschraubungen müssen eine Ganzmetallkonstruktion mit PTFE- oder Keramikisolierung aufweisen, die Leckraten <1×10-¹⁰ atm-cc/s Helium erreichen und gleichzeitig die elektrische Leistung beibehalten und eine zuverlässige Abdichtung über mehrere thermische Zyklen von -196°C bis +450°C Ausheiztemperaturen gewährleisten.

UHV-Design-Anforderungen

Vakuum-Leistung:

- Basisdruck: <1×10-⁹ Torr erzielbar

- Leckrate: <1×10-¹⁰ atm-cc/s Helium

- Ausgasungsrate: <1×10-¹² torr-L/s-cm²

- Temperaturwechselfähigkeit: -196°C bis +450°C

Auswahl der Materialien:

- Konstruktion aus 316L-Edelstahl

- Elektrische Isolierung aus PTFE oder Keramik

- Metall-Metall-Dichtungsschnittstellen

- Elektropolierte Oberflächenveredelung

Gestaltungsmerkmale:

- Conflat (CF)-Flansche für UHV-Kompatibilität

- Messerscharfe Abdichtung mit Kupferdichtungen

- Minimales Innenvolumen und minimale Oberfläche

- Backbar bis 450°C zur Konditionierung

Überlegungen zur elektrischen Leistung

Anforderungen an die Isolierung:

- Hohe Spannungsdurchschlagsfestigkeit

- Geringer Leckstrom <1 nA

- Temperaturstabilität über den Betriebsbereich

- Strahlungsbeständigkeit für spezifische Anwendungen

Leitende Materialien:

- Sauerstofffreies Kupfer für geringe Ausgasung

- Silber- oder Goldbeschichtung für Korrosionsbeständigkeit

- Kontrollierte Anpassung der thermischen Ausdehnung

- Mechanische Spannungsentlastung

Abschirmung und EMV:

- Kontinuierlicher Abschirmungspfad durch die Durchführung

- Erdungsverbindungen mit niedriger Impedanz

- Minimale elektromagnetische Störungen

- Kompatibilität mit empfindlichen Messungen

Anwendungsbeispiele

Teilchenbeschleuniger:

- Ultra-Hochvakuum-Anforderungen

- Umgebungen mit hoher Strahlung

- Präzise elektrische Leistung

- Langfristiger Bedarf an Zuverlässigkeit

Ausrüstung für die Oberflächenanalyse:

- Elektronenspektroskopie-Systeme

- Werkzeuge für die Ionenstrahlanalyse

- Rastersondenmikroskope

- Massenspektrometrie-Anwendungen

Weltraum-Simulationskammern:

- Thermische Vakuumprüfung

- Kontaminationsempfindliche Nutzlasten

- Missionen mit langer Einsatzdauer

- Extreme Temperaturschwankungen

Bepto bietet spezialisierte UHV-Kabelverschraubungslösungen an, die speziell für Ultrahochvakuumanwendungen entwickelt und getestet wurden und eine zuverlässige Leistung in den anspruchsvollsten Forschungs- und Industrieumgebungen gewährleisten.

Schlussfolgerung

Die Auswahl der richtigen Kabelverschraubungsmaterialien für Reinraum- und Vakuumanwendungen ist entscheidend für die Vermeidung von Verunreinigungen, die empfindliche Prozesse und Geräte gefährden können. PTFE und PEEK bieten die geringsten Ausgasungsraten für ultrareine Umgebungen, während speziell verarbeitete Elastomere die erforderliche Dichtungsleistung bieten. Die Kenntnis der Reinraumklassifizierungen und Vakuumanforderungen hilft bei der Auswahl des richtigen Materials, wobei die ISO-Klasse 1 die strengsten Materialien verlangt und UHV-Anwendungen eine Ganzmetallkonstruktion erfordern. Standardisierte Prüfverfahren wie ASTM E595 liefern zuverlässige Qualifikationsdaten, während ordnungsgemäße Installations- und Wartungsverfahren die langfristige Leistung aufrechterhalten. Bei Bepto kombinieren wir umfangreiche Materialkenntnisse mit umfassenden Testmöglichkeiten, um Kabelverschraubungslösungen zu liefern, die den anspruchsvollsten Reinheits- und Vakuumanforderungen entsprechen. Denken Sie daran, dass eine Investition in geeignete ausgasungsarme Materialien heute kostspielige Kontaminationsprobleme und Produktionsverzögerungen morgen verhindert! 😉

FAQs über ausgasungsarme Kabelverschraubungsmaterialien

F: Welche Ausgasungsrate benötige ich für Reinraum-Kabelverschraubungen?

A: In Reinräumen der ISO-Klasse 1 müssen die Ausgasungsraten unter 1×10-⁹ g/cm²-min liegen, während in Umgebungen der Klasse 5 bis zu 1×10-⁷ g/cm²-min zulässig sind. PTFE- und PEEK-Materialien erfüllen diese Anforderungen in der Regel bei ordnungsgemäßer Verarbeitung und Handhabung.

F: Können Standard-Kabelverschraubungen in Vakuumanwendungen verwendet werden?

A: Standard-Kabelverschraubungen mit konventionellen Elastomeren und unbehandelten Oberflächen sind aufgrund der hohen Ausgasungsraten für Vakuumanwendungen ungeeignet. Für Drücke unter 1×10-⁶ Torr sind spezielle, ausgasungsarme Materialien und vakuumtaugliche Konstruktionen erforderlich.

F: Wie prüfe ich Kabelverschraubungsmaterialien auf Ausgasung?

A: Verwenden Sie ASTM E595 für Screening-Tests zur Messung des Gesamtmassenverlusts (TML) und der gesammelten flüchtigen kondensierbaren Materialien (CVCM). Für Vakuumanwendungen bietet ASTM F1408 Messungen der Ausgasungsrate. Akzeptieren Sie Materialien mit TML <1,0% und CVCM <0,1% für kritische Anwendungen.

F: Was ist der Unterschied zwischen den Anforderungen an Reinraum- und Vakuumkabelverschraubungen?

A: Bei Reinraumanwendungen liegt der Schwerpunkt auf der Partikelbildung und molekularen Verunreinigung bei Atmosphärendruck, während bei Vakuumanwendungen die Ausgasungsraten und die Dichtheit bei reduziertem Druck im Vordergrund stehen. Vakuumsysteme erfordern in der Regel strengere Materialspezifikationen und eine Ganzmetallkonstruktion.

F: Wie lange halten die ausgasungsarmen Kabelverschraubungen ihre Leistung aufrecht?

A: Richtig ausgewählte und installierte ausgasungsarme Kabelverschraubungen behalten ihre Leistung für 5-10 Jahre in Reinraumanwendungen und 10-20 Jahre in Vakuumsystemen. Regelmäßige Überwachung und Wartung gemäß den Protokollen der Einrichtung gewährleisten die kontinuierliche Einhaltung der Reinheitsanforderungen.

-

Lesen Sie die offizielle Norm ISO 14644-1, die die Klassifizierung der Luftreinheit nach Partikelkonzentration in Reinräumen definiert. ↩

-

Verstehen Sie die wissenschaftlichen Prinzipien der Ausgasung und warum sie ein kritischer Faktor in Hochvakuum- und Reinraumumgebungen ist. ↩

-

Informieren Sie sich über die Einzelheiten der Norm ASTM E595, der wichtigsten Prüfmethode zur Messung der Ausgasungseigenschaften von Materialien im Vakuum. ↩