Einführung

Materialfehler in Kabelverschraubungen entstehen oft nicht durch allmähliche Abnutzung, sondern durch plötzliche Schlagschäden oder unzureichende Härte, die zu Verformungen unter Last führen. Diese mechanischen Ausfälle können Folgendes beeinträchtigen IP-Einstufungen1Sie stellen ein Sicherheitsrisiko dar und führen zu kostspieligen Ausfallzeiten, die bei richtiger Materialauswahl hätten vermieden werden können.

Kabelverschraubungen aus Edelstahl 316L weisen im Vergleich zu Messing (HRB 60-80, 80-100 J/m) und Nylonwerkstoffen (HRD 75-85, 25-35 J/m) eine überragende Härte (HRC 25-30) und Schlagfestigkeit (120-150 J/m) auf, was sie zu einem unverzichtbaren Element für stark beanspruchte industrielle Anwendungen macht, bei denen mechanische Beständigkeit entscheidend ist.

Nach einem Jahrzehnt der Zusammenarbeit mit Kunden aus anspruchsvollen Branchen habe ich gelernt, dass es beim Verständnis von Härte und Schlagfestigkeit nicht nur um technische Spezifikationen geht, sondern auch darum, die Art von katastrophalen Ausfällen zu verhindern, die ganze Produktionslinien stilllegen und die Sicherheit der Mitarbeiter gefährden können.

Inhaltsübersicht

- Was messen Rockwell- und Izod-Tests bei Kabelverschraubungen wirklich?

- Wie werden verschiedene Materialien bei der Härteprüfung verglichen?

- Welche Kabelverschraubungsmaterialien sind besonders schlagfest?

- Wie wirken sich die realen Bedingungen auf die Leistung von Materialien aus?

- Welche Prüfstandards sollten Sie für Ihre Anwendung festlegen?

- FAQs über die Härte- und Schlagprüfung von Kabelverschraubungen

Was messen Rockwell- und Izod-Tests bei Kabelverschraubungen wirklich?

Wenn Sie die Wissenschaft hinter den mechanischen Prüfungen verstehen, können Sie fundierte Materialentscheidungen für Ihre Kabelverschraubungsanwendungen treffen.

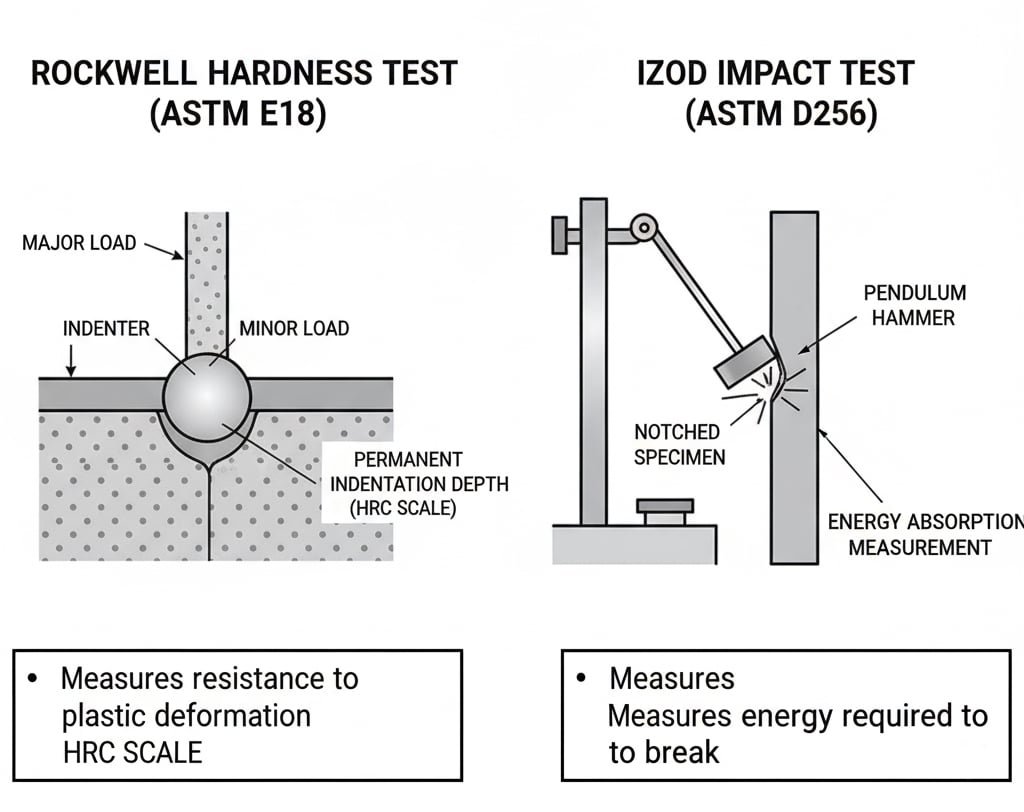

Die Rockwell-Härteprüfung misst die Widerstandsfähigkeit eines Materials gegen dauerhafte Eindrücke unter Belastung, während die Izod-Schlagprüfung die Energieabsorption bei einem plötzlichen Aufprall bewertet und damit wichtige Daten für die Vorhersage der Leistung von Kabelverschraubungen unter mechanischer Beanspruchung und Stoßbelastung liefert.

Die Wissenschaft hinter der mechanischen Prüfung

Diese genormten Tests liefern quantifizierbare Daten über das Materialverhalten unter Belastung:

Rockwell-Härteprüfung (ASTM E182):

- Misst den Widerstand gegen plastische Verformung

- Verwendet verschiedene Skalen (HRA, HRB, HRC) je nach Materialtyp

- Steht in direktem Zusammenhang mit der Verschleißfestigkeit und Haltbarkeit

- Kritisch für Gewindeteile und Dichtflächen

Izod-Schlagprüfung (ASTM D2563):

- Misst die zum Brechen einer gekerbten Probe erforderliche Energie

- Zeigt die Zähigkeit und Sprödigkeit des Materials an

- Vorhersage der Leistung bei Stoßbelastung

- Unverzichtbar für Anwendungen, die Vibrationen oder Stößen ausgesetzt sind

Bei Bepto führen wir beide Tests für alle unsere Metallkabelverschraubungen durch, um eine gleichbleibende Qualität und Leistungsvorhersage für unsere gesamte Produktpalette zu gewährleisten.

Prüfmethodik und Standards

Rockwell-Testverfahren:

- Geringfügige Lastaufbringung (10 kg)

- Anwendung großer Lasten (60-150 kg je nach Maßstab)

- Entlastung und Tiefenmessung

- Berechnung der Härte anhand der Eindringtiefe

Izod-Testverfahren:

- Probenvorbereitung mit standardisierter Kerbe

- Pendelauslösung aus fester Höhe

- Energiemessung nach Bruch der Probe

- Berechnung der Schlagzähigkeit in J/m oder ft-lb/in

Diese standardisierten Verfahren gewährleisten reproduzierbare Ergebnisse, die sich mit denen anderer Anbieter und Materialien vergleichen lassen.

Wie werden verschiedene Materialien bei der Härteprüfung verglichen?

Die Materialhärte wirkt sich direkt auf die Haltbarkeit und Lebensdauer von Kabelverschraubungen in anspruchsvollen Anwendungen aus.

Edelstahl 316L erreicht Härtewerte von HRC 25-30 und übertrifft damit deutlich Messing mit HRB 60-80 und Nylon mit HRD 75-85 und bietet eine überlegene Beständigkeit gegen Gewindeschäden, Verschleiß und Verformung unter Installationsdrehmomenten und Betriebslasten.

Umfassender Härtevergleich

Letztes Jahr arbeitete ich mit Robert zusammen, einem Wartungsleiter in einem stahlverarbeitenden Werk in Birmingham, Großbritannien. In seinem Werk kam es aufgrund der rauen Industrieumgebung mit schweren Maschinenvibrationen und gelegentlichen Stößen von Materialtransportgeräten häufig zu Ausfällen von Kabelverschraubungen.

Materialhärte Leistung:

| Material | Härteskala | Typischer Bereich | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl 316L | HRC | 25-30 | Schwerindustrie, Schifffahrt |

| Rostfreier Stahl 304 | HRC | 20-25 | Allgemeine Industrie |

| Messing CW617N | HRB | 60-80 | Standardanwendungen |

| Aluminium 6061-T6 | HRB | 95-105 | Leichte Anwendungen |

| Nylon PA66 | HRD | 75-85 | Nicht-metallische Anforderungen |

Auswirkungen der Härte auf die Leistung:

- Integrität des Gewindes: Höhere Härte verhindert das Ausreißen des Gewindes bei der Montage

- Abnutzungswiderstand: Härtere Materialien bleiben länger formstabil

- Widerstand gegen Verformung: Verhindert Quetschungen unter Kabelklemmkräften

- Oberflächenqualität: Behält glatte Dichtungsoberflächen über die Zeit bei

Roberts Werk wechselte zu unseren Kabelverschraubungen aus rostfreiem Stahl 316L, nachdem es die Daten des Härtetests gesehen hatte. Durch die verbesserte Haltbarkeit konnte die Wartungshäufigkeit um 60% reduziert und unerwartete Ausfälle vermieden werden.

Auswirkungen der Wärmebehandlung auf die Härte

Rostfreier Stahl Wärmebehandlung:

- Lösungsglühen: HRC 15-20 (weicher, duktiler)

- Kaltbearbeitung: HRC 25-35 (härter, fester)

- Ausscheidungshärtung: HRC 35-45 (spezielle Sorten)

Messing Kaltverfestigung:

- Geglühter Zustand: HRB 40-60

- Kaltverformt: HRB 60-80

- Maximale Kaltverfestigung: HRB 80-95

Unser Fertigungsprozess bei Bepto umfasst eine kontrollierte Wärmebehandlung, um das Verhältnis zwischen Härte und Zähigkeit für jede Anwendung zu optimieren.

Welche Kabelverschraubungsmaterialien sind besonders schlagfest?

Die Stoßfestigkeit bestimmt, wie gut Kabelverschraubungen plötzliche mechanische Stöße und Vibrationsbelastungen überstehen.

Edelstahl 316L weist eine außergewöhnliche Schlagfestigkeit von 120-150 J/m auf, verglichen mit Messing (80-100 J/m) und Nylon (25-35 J/m), was ihn zur bevorzugten Wahl für Anwendungen mit Stoßbelastungen, Vibrationen oder möglichen Schlagschäden durch Wartungsarbeiten macht.

Analyse der Auswirkung auf die Leistung

Die Kenntnis der Stoßfestigkeit hilft bei der Vorhersage der realen Leistung:

Rostfreier Stahl Vorteile:

- Hohe Energieabsorption vor dem Versagen

- Duktiler Bruchmodus verhindert katastrophales Versagen

- Behält seine Eigenschaften über Temperaturbereiche hinweg bei

- Ausgezeichnete Ermüdungsfestigkeit bei zyklischer Belastung

Vergleich der materiellen Auswirkungen:

| Material | Schlagzähigkeit (J/m) | Fraktur-Modus | Temperatur-Empfindlichkeit |

|---|---|---|---|

| EDELSTAHL 316L | 120-150 | Duktil | Niedrig |

| SS 304 | 100-130 | Duktil | Niedrig |

| Messing | 80-100 | Gemischt | Mäßig |

| Aluminium | 60-80 | Duktil | Mäßig |

| Nylon PA66 | 25-35 | Spröde | Hoch |

Szenarien der Auswirkungen in der realen Welt

Ich erinnere mich an die Zusammenarbeit mit Yuki, die eine Halbleiterproduktionsanlage in Osaka, Japan, leitet. In ihrer Reinraumumgebung wurden Kabelverschraubungen benötigt, die gelegentlichen Stößen von automatisierten Geräten standhalten und gleichzeitig die Kontaminationskontrolle aufrechterhalten können.

Gemeinsame Quellen für Auswirkungen:

- Wartungswerkzeug fällt

- Vibration und Schock der Ausrüstung

- Thermische Ausdehnungsspannung

- Schäden bei der Installation

- Seismische Aktivität in bestimmten Regionen

Schlagzähigkeit Vorteile:

- Verhindert Rissentstehung und -ausbreitung

- Behält die Integrität der IP-Einstufung bei

- Reduziert das Risiko eines katastrophalen Ausfalls

- Verlängert die Lebensdauer bei dynamischer Belastung

Das Werk von Yuki entschied sich für unsere Kabelverschraubungen aus rostfreiem Stahl, weil sie besonders stoßfest sind. Dies erwies sich bei einem kleinen Erdbeben als entscheidend, bei dem zwar mehrere andere Komponenten beschädigt wurden, unsere Kabelverschraubungen aber unversehrt blieben.

Wie wirken sich die realen Bedingungen auf die Leistung von Materialien aus?

Die Ergebnisse von Labortests müssen unter Berücksichtigung der tatsächlichen Betriebsbedingungen und Umweltfaktoren interpretiert werden.

In der Praxis werden Härte und Schlagzähigkeit mit Umweltfaktoren wie Temperatur, Korrosion und zyklischer Belastung kombiniert. Dies erfordert eine umfassende Materialauswahl, die die Wechselwirkung zwischen den mechanischen Eigenschaften und den Betriebsbedingungen über die erwartete Lebensdauer der Ausrüstung berücksichtigt.

Auswirkungen der Umwelt auf die mechanischen Eigenschaften

Auswirkungen der Temperatur:

- Niedrige Temperaturen erhöhen die Härte, verringern aber die Schlagzähigkeit

- Hohe Temperaturen verringern die Härte und können die Zähigkeit verbessern

- Thermische Zyklen erzeugen Spannungskonzentrationen

- Bei der Materialauswahl muss der Betriebstemperaturbereich berücksichtigt werden

Auswirkungen von Korrosion:

- Lochfraß an der Oberfläche verringert die effektive tragende Fläche

- Spannungsrisskorrosion4 beeinträchtigt die Stoßfestigkeit

- Galvanische Korrosion betrifft ungleiche Metallverbindungen

- Richtige Materialauswahl verhindert Degradation

Auswirkungen zyklischer Belastung:

- Ermüdung verringert mit der Zeit sowohl die Härte als auch die Schlagzähigkeit

- Spannungskonzentrationen beschleunigen das Versagen

- Richtiges Design minimiert Spannungserhöhungen

- Bei der Materialauswahl sollte die Ermüdung berücksichtigt werden

Strategien zur Leistungsoptimierung

Überlegungen zum Design:

- Vermeiden Sie scharfe Ecken und Spannungskonzentrationen

- Geben Sie geeignete Sicherheitsfaktoren an

- Anforderungen an das Installationsdrehmoment berücksichtigen

- Berücksichtigung von Wärmeausdehnungseffekten

Kriterien für die Materialauswahl:

- Anforderungen an Härte und Zähigkeit ausgleichen

- Umweltverträglichkeit berücksichtigen

- Bewertung der Gesamtbetriebskosten

- Geeignete Prüfnormen festlegen

Bei Bepto bieten wir umfassende Daten zu den Materialeigenschaften und Anwendungsempfehlungen, um die Leistung für Ihre spezifischen Betriebsbedingungen zu optimieren.

Welche Prüfstandards sollten Sie für Ihre Anwendung festlegen?

Die ordnungsgemäße Festlegung von Prüfstandards gewährleistet eine gleichbleibende Qualität und Leistungsüberprüfung.

Geben Sie bei der Beschaffung von Kabelverschraubungen die ASTM E18 für die Rockwell-Härteprüfung und die ASTM D256 für die Izod-Kerbschlagprüfung an. Bei internationalen Projekten kommen weitere Normen wie ISO 6508 und ISO 180 hinzu, die eine umfassende Materialcharakterisierung und Qualitätssicherung gewährleisten.

Wesentliche Prüfnormen

Normen für die Härteprüfung:

- ASTM E18: Standard-Testmethoden für Rockwell-Härte

- ISO 6508: Metallische Werkstoffe - Rockwell-Härteprüfung

- ASTM E92: Vickershärte für dünne Materialien

- ASTM E10: Brinellhärte für weiche Materialien

Normen für Aufpralltests:

- ASTM D256: Izod-Schlagzähigkeit von Kunststoffen

- ASTM E23: Charpy-Schlagprüfung5 von Metallen

- ISO 180: Bestimmung der Izod-Schlagzähigkeit

- ISO 148: Charpy-Kerbschlagzähigkeitsprüfverfahren

Qualitätssicherungsanforderungen:

- Kalibrierte Prüfgeräte

- Zertifizierte Probekörper

- Statistische Stichprobenpläne

- Dokumentation der Rückverfolgbarkeit

- Überprüfung durch Dritte, falls erforderlich

Bewährte Praktiken bei der Spezifikation

Für kritische Anwendungen:

- Geben Sie Mindestwerte für Härte und Schlagfestigkeit an

- Verlangt zertifizierte Prüfberichte

- Ggf. Temperaturprüfung einbeziehen

- Spezifizieren Sie Los-für-Los-Tests für Konsistenz

- Unterlagen über die Rückverfolgbarkeit von Materialien vorschreiben

Anforderungen an die Dokumentation:

- Materialzeugnisse mit aktuellen Prüfwerten

- Kalibrierungszertifikate für Prüfgeräte

- Daten zur statistischen Prozesskontrolle

- Einhaltung der einschlägigen Industrienormen

Unser Qualitätssystem bei Bepto führt umfassende Prüfprotokolle und stellt detaillierte Materialzertifikate zur Verfügung, um Ihre Qualitätsanforderungen und die Einhaltung von Vorschriften zu unterstützen.

Schlussfolgerung

Für die Auswahl von Kabelverschraubungen, die in anspruchsvollen Anwendungen zuverlässig funktionieren, ist es entscheidend, die Härte und Schlagfestigkeit durch geeignete Tests zu verstehen. Während die Härte die Widerstandsfähigkeit gegen Verschleiß und Verformung angibt, sagt die Schlagfestigkeit das Überleben unter Stoßbelastungen voraus. Edelstahl 316L schneidet in beiden Kategorien besser ab als andere Werkstoffe und ist daher die bevorzugte Wahl für kritische Anwendungen. Der Schlüssel liegt in der Festlegung geeigneter Prüfstandards und der Interpretation der Ergebnisse im Zusammenhang mit Ihren spezifischen Betriebsbedingungen. Bei Bepto kombinieren wir strenge Tests mit praktischer Anwendungserfahrung, um Sie bei der Auswahl der optimalen Kabelverschraubungsmaterialien für maximale Haltbarkeit und Zuverlässigkeit zu unterstützen. Denken Sie daran, dass eine Investition in angemessene Materialtests heute kostspielige Ausfälle von morgen verhindert! 😉

FAQs über die Härte- und Schlagprüfung von Kabelverschraubungen

F: Was ist der Unterschied zwischen Rockwell- und Brinell-Härteprüfung?

A: Rockwell misst die Eindringtiefe unter Last, während Brinell den Eindringdurchmesser misst, wobei Rockwell schneller ist und sich besser für Produktionsprüfungen eignet. Rockwell wird für Kabelverschraubungen aufgrund seiner Schnelligkeit und Genauigkeit bei Gewindeteilen bevorzugt.

F: Wie lassen sich Izod- und Charpy-Schlagprüfungen für Kabelverschraubungsmaterialien vergleichen?

A: Izod verwendet eine freitragende Balkenbelastung, während Charpy eine einfach gestützte Balkenkonfiguration verwendet, wobei Izod eher für Kunststoffe und Charpy für Metalle verwendet wird. Beide liefern wertvolle Daten zur Zähigkeit, aber Charpy wird bei Kabelverschraubungen aus Metall oft bevorzugt.

F: Kann eine Härteprüfung das Gewinde einer Kabelverschraubung beschädigen?

A: Eine ordnungsgemäß durchgeführte Rockwell-Prüfung führt zu minimalen Eindrücken, die die Funktion des Gewindes nicht beeinträchtigen, aber die Prüfung sollte an unkritischen Oberflächen durchgeführt werden. Wir testen an bestimmten Bereichen, die die Dichtigkeit oder mechanische Leistung der Kabelverschraubung nicht beeinträchtigen.

F: Warum weisen manche Materialien eine hohe Härte, aber eine geringe Schlagzähigkeit auf?

A: Eine hohe Härte geht oft mit Sprödigkeit einher, so dass ein Kompromiss zwischen Verschleißfestigkeit und Zähigkeit entsteht. Bei der Materialauswahl müssen diese Eigenschaften je nach den spezifischen Anwendungsanforderungen und Belastungsbedingungen abgewogen werden.

F: Wie oft sollten Kabelverschraubungsmaterialien auf Härte und Schlagfestigkeit geprüft werden?

A: Die Häufigkeit der Prüfungen hängt von der Kritikalität und dem Volumen ab, umfasst aber in der Regel eine Überprüfung des eingehenden Materials, Stichproben zur Prozesskontrolle und regelmäßige Audits. Bei kritischen Anwendungen kann eine chargenweise Prüfung erforderlich sein, während bei Standardanwendungen statistische Stichprobenpläne verwendet werden.

-

In einer detaillierten Tabelle werden die verschiedenen IP-Schutzarten (Ingress Protection) für Staub- und Feuchtigkeitsbeständigkeit erläutert. ↩

-

Lesen Sie die offizielle Zusammenfassung und den Anwendungsbereich der Norm ASTM E18, der wichtigsten Methode zur Bestimmung der Rockwell-Härte von metallischen Werkstoffen. ↩

-

die Methodik und Bedeutung der Norm ASTM D256 zur Messung der Schlagzähigkeit von Kunststoffen zu verstehen. ↩

-

Lernen Sie den Versagensmechanismus der Spannungsrisskorrosion (SCC) kennen und erfahren Sie, wie er sich auf Werkstoffe auswirkt, die Zugspannungen und Korrosion ausgesetzt sind. ↩

-

Erkunden Sie den Charpy-Schlagversuch, einen standardisierten Test mit hoher Dehnungsrate, der die von einem Material während des Bruchs absorbierte Energie bestimmt. ↩