Einführung

Standardkabelverschraubungen versagen katastrophal bei 150°C und verwandeln sich in geschmolzenen Kunststoff, der ganze Produktionslinien zum Stillstand bringen und Ausfallzeiten in Millionenhöhe verursachen kann. Industrielle Anwendungen erfordern jedoch regelmäßig Kabelverbindungen, die Temperaturen von über 300 °C standhalten - von Stahlwerken und Glasöfen bis hin zu petrochemischen Raffinerien und Stromerzeugungsanlagen. Die falsche Auswahl der Verschraubung bedeutet nicht nur einen Ausfall der Anlage, sondern auch Sicherheitsrisiken, Produktionsstillstände und Notreparaturen in gefährlichen Umgebungen.

Hochtemperatur-Kabelverschraubungen für extreme industrielle Anwendungen erfordern spezielle Materialien wie PEEK, PTFE oder hochwertigen Edelstahl, Temperaturwerte von 200°C bis 500°C+, ein geeignetes Wärmedehnungsmanagement und flammhemmende Zertifizierungen, um eine zuverlässige Leistung in Öfen, Raffinerien, der Luft- und Raumfahrt und anderen anspruchsvollen Umgebungen zu gewährleisten, in denen Standardverschraubungen innerhalb weniger Stunden versagen würden.

Letzten Monat musste Hassan, Betriebsleiter einer petrochemischen Raffinerie in Saudi-Arabien, hilflos mit ansehen, wie 47 Standard-Nylonkabelverschraubungen während einer Prozessstörung, die die Umgebungstemperatur auf 280 °C ansteigen ließ, schmolzen. Die daraus resultierenden Kabelausfälle lösten eine Notabschaltung aus, die $2,3 Millionen an Produktionsausfällen kostete und eine gefährliche Reparatur durch Heißarbeiten erforderte. Dieser umfassende Leitfaden stellt sicher, dass Sie die richtigen Hochtemperaturverschraubungen auswählen, bevor es zu einer Katastrophe kommt.

Inhaltsübersicht

- Welche Temperaturbereiche sind bei Hochtemperatur-Kabelverschraubungen zu beachten?

- Welche Materialien können extremer industrieller Hitze standhalten?

- Wie wählt man Verschraubungen für bestimmte Hochtemperaturanwendungen aus?

- Was sind die kritischen Punkte bei der Installation und Wartung?

- Welche Zertifizierungen und Normen gelten für Hochtemperaturverschraubungen?

- FAQs über Hochtemperatur-Kabelverschraubungen

Welche Temperaturbereiche sind bei Hochtemperatur-Kabelverschraubungen zu beachten?

Das Verständnis von Temperaturklassifizierungen ist nicht nur akademisch - es ist der Unterschied zwischen zuverlässigem Betrieb und katastrophalem Versagen in extremen industriellen Umgebungen.

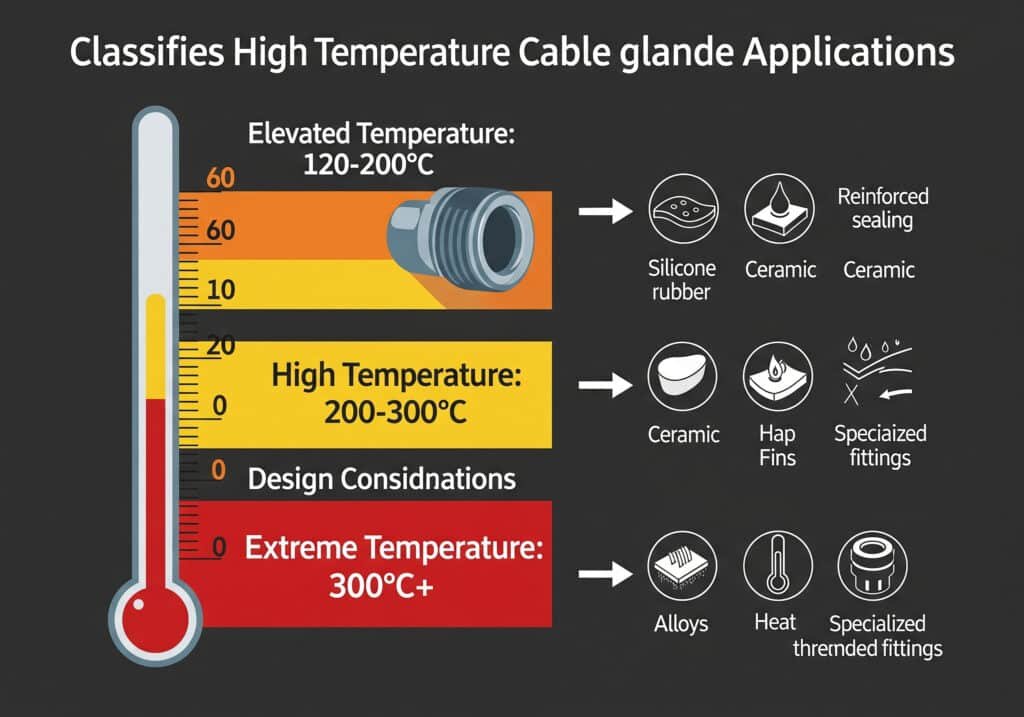

Hochtemperatur-Kabelverschraubungen werden in die Bereiche erhöhte Temperatur (120-200°C), hohe Temperatur (200-300°C) und extreme Temperatur (300°C+) eingeteilt, die jeweils spezifische Materialauswahl, Konstruktionsüberlegungen und Zertifizierungsstandards erfordern, die auf kontinuierlichen Betriebsbedingungen und nicht auf kurzen Temperaturspitzen basieren.

Temperatur-Klassifizierungssystem

Anwendungen bei erhöhter Temperatur (120-200°C):

- Typische Umgebungen: Motorsteuerungszentren, Transformatorenräume, Industrieöfen

- Dauer: Kontinuierlicher Betrieb über Jahre hinweg

- Materialoptionen: Hochtemperatur-Nylon, Messing mit EPDM-Dichtungen

- Häufige Ausfälle: Standard-Nylon wird spröde, PVC-Kabel zersetzen sich

- Beispiele aus der Industrie: Lebensmittelverarbeitung, Automobilherstellung, HVAC-Systeme

Hochtemperaturanwendungen (200-300°C):

- Typische Umgebungen: Stahlwerke, Glasöfen, chemische Reaktoren

- Dauer: Kontinuierliche Belichtung mit Temperaturwechsel

- Anforderungen an das Material: Rostfreier Stahl, PEEK, PTFE-Dichtung

- Kritische Faktoren: Wärmeausdehnung, Oxidationsbeständigkeit

- Beispiele aus der Industrie: Primärmetalle, Glasherstellung, chemische Verarbeitung

Anwendungen bei extremen Temperaturen (300°C+):

- Typische Umgebungen: Ofenüberwachung, Luft- und Raumfahrtmotoren, kerntechnische Anlagen

- Dauer: Intermittierend bis kontinuierlich je nach Anwendung

- Anforderungen an das Material: Speziallegierungen, keramische Komponenten

- Gestalterische Herausforderungen: Temperaturschock, Materialverträglichkeit

- Beispiele aus der Industrie: Luft- und Raumfahrt, Kernkraft, Spezialmetallurgie

Echte Temperatur-Herausforderungen

In der saudischen Raffinerie von Hassan gibt es mehrere Temperaturzonen, die die Auswahl der Standardkabelverschraubungen herausfordern:

Temperaturkartierung in Raffinerien:

- Kontrollraumumgebung: 25-45°C (Standardverschraubungen zulässig)

- Bereiche der Prozesseinheit: 80-150°C (Drüsen mit erhöhter Temperatur erforderlich)

- Zonen in der Nähe des Ofens: 200-350°C (Hochtemperatur-Spezialverschraubungen)

- Notfackelsysteme: 400-600°C (keramikbeschichtete Verschraubungen für extreme Temperaturen)

- Katalysator-Regenerationsanlagen: 500-700°C (kundenspezifische Lösungen)

Auswirkungen von Temperaturschwankungen:

In industriellen Umgebungen herrschen selten konstante Temperaturen. Tägliche und saisonale Schwankungen führen zu zusätzlichen Belastungen:

| Anmeldung | Tägliche Reichweite | Saisonale Reichweite | Häufigkeit des Radfahrens |

|---|---|---|---|

| Stahlwerk-Ofen | 300-500°C | 250-550°C | 3-5 Zyklen/Tag |

| Glühen von Glas | 400-600°C | 350-650°C | 2-3 Zyklen/Tag |

| Chemischer Reaktor | 180-280°C | 150-300°C | 1-2 Zyklen/Tag |

| Kraftwerksturbine | 200-400°C | 180-420°C | 1 Zyklus/Tag |

Überlegungen zur Messung und Überwachung

Genaue Bewertung der Temperatur:

Viele Installationen scheitern, weil die Ingenieure die tatsächlichen Betriebstemperaturen unterschätzen:

- Umgebungs- vs. Oberflächentemperatur: Kabelverschraubungen können 50-100°C höher als die Umgebungstemperatur sein

- Strahlungswärme1 Auswirkungen: Die Nähe zu heißen Oberflächen erhöht die Drüsentemperatur erheblich.

- Wärmebrücken: Metallrohre können Wärme von heißen Zonen zu Drüsen leiten

- Wirksamkeit der Isolierung: Schlechte Isolierung ermöglicht Wärmeabwanderung in "kühlere" Bereiche

Bei Bepto bieten wir Temperaturüberwachungsdienste für kritische Anlagen an, wobei wir Wärmebildtechnik und Datenprotokollierung einsetzen, um die tatsächlichen Betriebsbedingungen zu überprüfen, bevor wir Empfehlungen für Stopfbuchsenspezifikationen abgeben. Dieser Ansatz verhinderte, dass die Raffinerie von Hassan ihren kostspieligen Fehler wiederholen musste.

Welche Materialien können extremer industrieller Hitze standhalten?

Die Wahl des Materials entscheidet darüber, ob Ihre Kabelverschraubungen Ihre Anlage schützen oder zum schwächsten Glied in einer Umgebung mit extremen Temperaturen werden.

Zu den Materialien für Hochtemperatur-Kabelverschraubungen gehören technische Kunststoffe (PEEK, PPS, PTFE) für Anwendungen bei 200-300 °C, Edelstahllegierungen (316L, Inconel, Hastelloy) für den Einsatz bei 300-500 °C sowie Spezialkeramik oder hochschmelzende Metalle für extreme Anwendungen bei mehr als 500 °C, die jeweils spezifische Vorteile und Einschränkungen aufweisen.

Technische Kunststofflösungen

- Temperaturbereich: Dauerbetrieb bis 250°C, intermittierend bis 300°C

- Vorteile: Ausgezeichnete chemische Beständigkeit, Dimensionsstabilität, geringes Gewicht

- Beschränkungen: Höhere Kosten als bei Standardmaterialien, begrenzte Farboptionen

- Anwendungen: Chemische Verarbeitung, Luft- und Raumfahrt, Herstellung medizinischer Geräte

PPS (Polyphenylensulfid):

- Temperaturbereich: Dauerbetrieb bis 220°C, kurzzeitig bis 260°C

- Vorteile: Gute chemische Beständigkeit, flammhemmend, kostengünstig

- Beschränkungen: Spröde bei niedrigen Temperaturen, begrenzte Schlagfestigkeit

- Anwendungen: Automobilelektronik, industrielle Steuerungen, Pumpengehäuse

PTFE (Polytetrafluorethylen):

- Temperaturbereich: Dauerbetrieb bis 260°C, intermittierend bis 300°C

- Vorteile: Hervorragende chemische Inertheit, Antihafteigenschaften

- Beschränkungen: Weiches Material, erfordert sorgfältige Installation, teuer

- Anwendungen: Chemische Verarbeitung, Lebensmittelindustrie, pharmazeutische Herstellung

Metallische Materialoptionen

316L-Edelstahl:

- Temperaturbereich: Dauerbetrieb bis 400°C in nicht oxidierenden Umgebungen

- Vorteile: Ausgezeichnete Korrosionsbeständigkeit, gute Festigkeit, leicht verfügbar

- Beschränkungen: Kaltverfestigung, mögliche Chlorid-Spannungskorrosion

- Anwendungen: Lebensmittelverarbeitung, Meeresumgebungen, allgemeine chemische Dienstleistungen

- Temperaturbereich: Dauerbetrieb bis 650°C, mit Unterbrechungen bis 800°C

- Vorteile: Hervorragende Hochtemperaturfestigkeit, Oxidationsbeständigkeit

- Beschränkungen: Teuer, schwierig zu bearbeiten, begrenzte Verfügbarkeit

- Anwendungen: Triebwerke für die Luft- und Raumfahrt, Kernreaktoren, fortschrittliche chemische Verarbeitung

Hastelloy C-276:

- Temperaturbereich: Dauerbetrieb bis 675°C in bestimmten Umgebungen

- Vorteile: Hervorragende Korrosionsbeständigkeit, thermische Stabilität

- Beschränkungen: Sehr teuer, spezielle Schweißanforderungen

- Anwendungen: Chemische Verarbeitung, Bekämpfung der Umweltverschmutzung, Verarbeitung von Nuklearabfällen

Vergleich der Materialleistung

Marcus, Chefingenieur in einem Stahlwerk in Deutschland, lernte die Bedeutung der richtigen Materialauswahl kennen, nachdem er mehrere Stopfbuchsenausfälle erlebt hatte:

Analyse der Anwendungen im Stahlwerk:

- Erste Auswahl: Standard-Messingverschraubungen mit EPDM-Dichtungen

- Betriebsbedingungen: 280°C kontinuierlich, 350°C Spitzenwerte, kalkhaltige Atmosphäre

- Art des Versagens: Oxidation von Messing, Beschädigung der Dichtungen, Beschädigung des Kabelmantels

- Lösung: Edelstahl 316L mit PTFE-Dichtungen und Hitzeschilden

Leistungsergebnisse nach dem Upgrade:

| Parameter | Büstenhalter/EPDM | 316L/PTFE | Verbesserung |

|---|---|---|---|

| Nutzungsdauer | 3-6 Monate | 24+ Monate | 400-800% |

| Misserfolgsquote | 15% jährlich | <2% jährlich | 87% Ermäßigung |

| Wartungskosten | 12.000 €/Jahr | 2.800 €/Jahr | 77% Einsparungen |

| Stillstandszeiten | 48 Stunden/Jahr | 6 Stunden/Jahr | 87% Ermäßigung |

Überlegungen zum Versiegelungssystem

Hochtemperatur-Dichtungsmaterialien:

Viton (FKM) Fluorelastomer:

- Temperaturbereich: -20°C bis +200°C kontinuierlich

- Chemische Verträglichkeit: Hervorragend geeignet für die meisten Industriechemikalien

- Anwendungen: Allgemeine Industrie, Automobilindustrie, Luft- und Raumfahrt

EPDM (Ethylen-Propylen-Dien-Monomer):

- Temperaturbereich: -40°C bis +150°C kontinuierlich

- Vorteile: Gute Ozonbeständigkeit, Dampfeinsatzfähigkeit

- Beschränkungen: Schlechte Beständigkeit gegen Erdölprodukte

Silikongummi:

- Temperaturbereich: -60°C bis +200°C kontinuierlich, kurzzeitige Einwirkung bis 250°C

- Vorteile: Hervorragende Flexibilitätserhaltung, FDA-zugelassene Qualitäten verfügbar

- Beschränkungen: Geringe Reißfestigkeit, begrenzte chemische Verträglichkeit

PTFE-Dichtungen:

- Temperaturbereich: -200°C bis +260°C kontinuierlich

- Vorteile: Universelle chemische Verträglichkeit, nicht kontaminierend

- Beschränkungen: Kalter Fluss4 unter Last, erfordert ein angemessenes Schraubendrehmoment

Bei Bepto unterhalten wir umfangreiche Datenbanken zur Materialkompatibilität und können kundenspezifische Materialkombinationen für bestimmte Anwendungen anbieten. Unser Ingenieurteam arbeitet direkt mit Kunden wie Marcus zusammen, um die Materialauswahl auf der Grundlage der tatsächlichen Betriebsbedingungen und nicht der theoretischen Spezifikationen zu optimieren 😉.

Wie wählt man Verschraubungen für bestimmte Hochtemperaturanwendungen aus?

Bei der Auswahl von Hochtemperatur-Kabelverschraubungen müssen die Materialeigenschaften, die thermischen Eigenschaften und die Umgebungsbedingungen aufeinander abgestimmt werden, um eine langfristige Zuverlässigkeit in extremen industriellen Umgebungen zu gewährleisten.

Bei der Auswahl von Hochtemperatur-Kabelverschraubungen müssen Dauerbetriebstemperaturen, Temperaturwechsel, chemische Belastung, mechanische Beanspruchung und Zertifizierungsanforderungen analysiert werden, um geeignete Werkstoffe, Dichtungssysteme und Konstruktionsmerkmale für bestimmte industrielle Anwendungen zu finden und gleichzeitig die Kosteneffizienz und Wartungsanforderungen zu berücksichtigen.

Anwendungsspezifische Auswahlkriterien

Stahl- und Metallindustrie:

Hassans Erfahrung mit petrochemischen Anwendungen lässt sich gut auf die Anforderungen der Stahlindustrie übertragen:

- Hauptanliegen: Kesselsteinbildung, Temperaturschock, mechanische Vibration

- Temperaturprofile: 200-400°C kontinuierlich mit 500°C+-Spitzen

- Umweltfaktoren: Dampf, Zunderpartikel, reduzierende Atmosphären

- Empfohlene Materialien: Edelstahl 316L mit Keramikfaserisolierung

- Besondere Merkmale: Verlängerte Gewinde für dicke feuerfeste Wände

Glasherstellung:

- Hauptanliegen: Alkalidampfexposition, Temperaturwechsel, Strahlungswärme

- Temperaturprofile: 300-600°C Dauerbetrieb

- Umweltfaktoren: Natrium-/Kaliumdämpfe, Temperaturschock

- Empfohlene Materialien: Inconel 625 mit PTFE-Dichtungen

- Besondere Merkmale: Hitzeschilder und thermische Barrieren

Chemische Verarbeitung:

- Hauptanliegen: Chemische Verträglichkeit, Druckwechsel, Sicherheit

- Temperaturprofile: 150-350°C je nach Verfahren

- Umweltfaktoren: Ätzende Chemikalien, Druckschwankungen

- Empfohlene Materialien: Hastelloy oder 316L mit Viton-Dichtungen

- Besondere Merkmale: Explosionssichere Bescheinigungen, Ablassbestimmungen

Strategien für das Wärmemanagement

Hitzeschild-Design:

Eine wirksame Wärmeabschirmung kann die Betriebstemperatur der Stopfbuchse um 100-200 °C senken:

Arten von Schutzschilden und ihre Wirksamkeit:

| Abschirmung Typ | Senkung der Temperatur | Komplexität der Installation | Kostenfaktor |

|---|---|---|---|

| Reflektierende Folie | 50-80°C | Einfach | 1.2x |

| Keramische Faser | 100-150°C | Mäßig | 1.8x |

| Feuerfester Ziegel | 150-250°C | Komplexe | 3.5x |

| Aktive Kühlung | 200-400°C | Sehr komplex | 8-12x |

Management der thermischen Ausdehnung:

Bei der Installation im Stahlwerk von Marcus musste auf die Wärmeausdehnung geachtet werden:

- Ausdehnung des Drüsenkörpers: 316L dehnt sich bei 300°C ~18mm/Meter aus

- Erweiterung des Panels: Stahlplatten dehnen sich unterschiedlich schnell aus

- Erweiterung der Kabel: XLPE-Kabel dehnen sich mit der Temperatur erheblich aus

- Lösung: Flexible Rohrverbindungen und Kompensatoren

Bewertung der Umweltverträglichkeit

Analyse der chemischen Exposition:

Verschiedene Industriezweige stellen besondere chemische Herausforderungen dar:

Petrochemische Umgebungen (Hassan's Anwendung):

- Kohlenwasserstoffe: Erfordern Fluorelastomer-Dichtungen, vermeiden Sie Standard-Gummi

- H2S-Belastung: Erfordert sulfidbeständige Legierungen wie 316L oder Inconel

- Ätzende Reinigung: Regelmäßige NaOH-Exposition erfordert alkalibeständige Materialien

- Dampfbetrieb: Hochtemperaturdampf erfordert spezielle Dichtungsmaterialien

Anwendungen in der Stromerzeugung:

- Kohlebefeuerte Kraftwerke: Abrieb von Flugasche, SO2-Belastung, Temperaturwechsel

- Erdgasanlagen: Hohe Temperaturen, Druckwechsel, Feuchtigkeit

- Nukleare Einrichtungen: Strahlenbelastung, strenge Rückverfolgbarkeit der Materialien

- Erneuerbare Energien: UV-Belastung, Temperaturwechsel, Vibration

Rahmen der Kosten-Nutzen-Analyse

Berechnung der Gesamtbetriebskosten:

Hochtemperaturverschraubungen kosten 3-10 mal mehr als Standardverschraubungen, aber die Gesamtkostenanalyse spricht oft für hochwertige Materialien:

Kostenelemente:

- Anfängliche Drüsenkosten: $50-500 pro Stopfbuchse je nach Material/Größe

- Installationsarbeiten: $100-300 pro Stopfbuchse für spezielle Installationen

- Häufigkeit der Wartung: Standard-Stopfbuchsen müssen möglicherweise jährlich ausgetauscht werden

- Kosten für Ausfallzeiten: $10.000-100.000 pro Stunde für große industrielle Prozesse

- Sicherheitsvorfälle: Potenzielle Haftungs- und Regulierungskosten in Millionenhöhe

Marcus' ROI-Analyse für das Stahlwerk:

- Kosten für Premium-Drüsen: 180 € gegenüber 25 € für Standard (7,2x Multiplikator)

- Verbesserung der Lebensdauer: 24 Monate gegenüber 4 Monaten (6-fache Verbesserung)

- Einsparung von Wartungsarbeiten: 8.000 € jährlich

- Reduzierung der Ausfallzeiten: 42 Stunden jährlich @ €15.000/Stunde = €630.000

- Jährliche Gesamteinsparungen: 638.000 € für 4.500 € zusätzliche Investitionen in Drüsen

- ROI: 14,200% Rentabilität der Investition

Bei Bepto bieten wir umfassende Anwendungsanalysen und Gesamtkostenmodelle an, damit unsere Kunden fundierte Entscheidungen treffen können. Unser technisches Team kann Ihre Anlage besuchen, um die tatsächlichen Betriebsbedingungen zu bewerten und optimierte Lösungen zu empfehlen, die Leistung und Kosteneffizienz in Einklang bringen.

Was sind die kritischen Punkte bei der Installation und Wartung?

Für die ordnungsgemäße Installation und Wartung von Hochtemperatur-Kabelverschraubungen sind spezielle Techniken, Werkzeuge und Verfahren erforderlich, die sich erheblich von den üblichen Verschraubungspraktiken unterscheiden.

Die Installation von Hochtemperatur-Kabelverschraubungen erfordert Überlegungen zum Vorheizen, zur thermischen Ausdehnung, zu speziellen Drehmomentspezifikationen, zur Auswahl hitzebeständiger Kabel, zu geeigneten Isolierungstechniken und zu planmäßigen Wartungsprotokollen, um einen vorzeitigen Ausfall zu verhindern und eine langfristige Zuverlässigkeit in extremen Umgebungen sicherzustellen.

Vorbereitung der Installation

Temperaturkartierung und -bewertung:

Führen Sie vor dem Einbau von Hochtemperaturverschraubungen gründliche Temperaturmessungen durch:

- Wärmebilduntersuchungen: Ermittlung der tatsächlichen gegenüber den angenommenen Temperaturen

- Datenaufzeichnung: Überwachung von Temperaturschwankungen über komplette Betriebszyklen

- Analyse der Wärmequelle: Identifizieren Sie primäre und sekundäre Wärmequellen

- Luftstrommuster: Verstehen, wie die Belüftung die lokalen Temperaturen beeinflusst

Kabelauswahl Kompatibilität:

Hochtemperaturverschraubungen sind nur so gut wie die Kabel, die sie abschließen:

Temperaturwerte der Kabel:

| Kabel Typ | Kontinuierliche Bewertung | Spitzenwert | Typische Anwendungen |

|---|---|---|---|

| XLPE | 90°C | 130°C | Industrieller Standard |

| EPR | 105°C | 140°C | Motoranschlüsse |

| Silikongummi | 180°C | 200°C | Hochtemperatur-Industrie |

| PTFE | 260°C | 300°C | Extreme Anwendungen |

| Mineralisch isoliert | 250°C+ | 1000°C+ | Feuerüberlebensschaltungen |

Installationsverfahren

Berechnungen der thermischen Ausdehnung:

Das Stahlwerksteam von Marcus hat gelernt, die Wärmeausdehnung zu berechnen und zu berücksichtigen:

Expansionsformel: ΔL = α × L₀ × ΔT

- α: Wärmeausdehnungskoeffizient (materialspezifisch)

- L₀: Ursprüngliche Länge bei Referenztemperatur

- ΔT: Temperaturänderung gegenüber der Referenz

Praktisches Beispiel:

- Stopfbuchse aus 316L-Edelstahl: α = 18 × 10-⁶ /°C

- Länge der Drüse: 60mm

- Temperaturanstieg: 250°C (20°C bis 270°C)

- Erweiterung: 18 × 10-⁶ × 60 × 250 = 0,27 mm

Spezifikationen für das Installationsdrehmoment:

Hochtemperaturanwendungen erfordern veränderte Drehmomentwerte:

| Stopfbuchse Größe | Standard-Drehmoment | Hochtemperatur-Drehmoment | Grund |

|---|---|---|---|

| M20 | 15-20 Nm | 12-15 Nm | Thermische Ausdehnung |

| M25 | 25-30 Nm | 20-25 Nm | Materialerweichung |

| M32 | 35-40 Nm | 28-35 Nm | Kompression der Dichtung |

| M40 | 45-50 Nm | 38-45 Nm | Stressabbau |

Wartungsprotokolle

Anforderungen für planmäßige Inspektionen:

Hochtemperaturverschraubungen müssen häufiger überprüft werden als Standardanwendungen:

Zeitplan für die Inspektion:

- Initial: 30 Tage nach der Installation

- Regelmäßig: Alle 90 Tage im ersten Jahr

- Laufend: Alle 180 Tage nach dem ersten Jahr

- Notfall: Nach jeder Temperaturabweichung >110% der Auslegung

Checkliste für Inspektionen:

- Sichtprüfung auf Risse, Verfärbungen oder Verformungen

- Überprüfung des Drehmoments an zugänglichen Verbindungen

- Prüfung des Isolationswiderstands von abgeschlossenen Kabeln

- Wärmebildtechnik zur Identifizierung heißer Stellen

- Dokumentation aller Veränderungen oder Auffälligkeiten

Indikatoren für die vorausschauende Wartung:

Die Raffinerie von Hassan überwacht nun mehrere Schlüsselindikatoren:

- Entwicklung der Oberflächentemperatur: Allmählicher Anstieg deutet auf eine Verschlechterung der Dichtung hin

- Der Isolationswiderstand nimmt ab: Frühzeitige Warnung vor eindringender Feuchtigkeit

- Vibrationsänderungen: Kann auf lose Verbindungen oder Montageprobleme hinweisen

- Das visuelle Erscheinungsbild ändert sich: Verfärbung, Rissbildung oder Oberflächenoxidation

Fehlersuche bei allgemeinen Problemen

Vorzeitiges Versagen der Dichtung:

- Die Symptome: Eindringen von Feuchtigkeit, verringerter Isolationswiderstand

- Die Ursachen: Falsche Materialauswahl, zu starkes Anziehen, Temperaturwechsel

- Lösungen: Verbesserung des Dichtungsmaterials, Anpassung des Drehmoments, Hinzufügen von Wärmesperren

Drüsenkörper knacken:

- Die Symptome: Sichtbare Risse, insbesondere im Bereich der Gewinde

- Die Ursachen: Wärmeschock, Materialunverträglichkeit, Überbeanspruchung

- Lösungen: Materialverbesserung, Spannungsabbau, thermische Gradienten

Verschlechterung des Kabelmantels:

- Die Symptome: Spröder oder weicher Kabelmantel an der Schnittstelle zur Verschraubung

- Die Ursachen: Temperaturbereich überschritten, chemische Unverträglichkeit

- Lösungen: Kabelaufrüstung, Hitzeschild, chemische Barriere

Gewindeschneiden:

- Die Symptome: Schwierigkeiten beim Entfernen oder Anbringen von Stopfbuchsen

- Die Ursachen: Ungleiche Metalle, hohe Temperaturen, unzureichende Schmierung

- Lösungen: Anti-Seize-Mittel, Materialverträglichkeit, richtiges Drehmoment

Bei Bepto bieten wir umfassende Installationsschulungen und Wartungsunterstützung für Hochtemperaturanwendungen. Unser Außendienstteam kann bei der Erstinstallation helfen und bietet fortlaufende technische Unterstützung, um eine optimale Leistung während der gesamten Lebensdauer der Drüse zu gewährleisten.

Welche Zertifizierungen und Normen gelten für Hochtemperaturverschraubungen?

Das Verständnis der Zertifizierungsanforderungen für Hochtemperatur-Kabelverschraubungen gewährleistet die Einhaltung von Sicherheitsvorschriften und Leistungsstandards in verschiedenen Branchen und geografischen Regionen.

Zu den Zertifizierungen von Hochtemperatur-Kabelverschraubungen gehören die UL-Anerkennung für den nordamerikanischen Markt, ATEX/IECEx für explosionsgefährdete Bereiche, Marine-Zertifizierungen für Offshore-Anwendungen, nukleare Qualifikationen für Kraftwerke sowie branchenspezifische Standards wie NEMA, IP-Bewertungen und Feuerschutzanforderungen, die die Leistung unter extremen Bedingungen bestätigen.

Primäre Zertifizierungsstellen und Normen

UL (Underwriters Laboratories) - Nordamerika:

- UL 514B5: Rohre, Schläuche und Kabelverschraubungen

- Temperaturwerte: Spezifische Temperaturklassifizierungen (T1-T6)

- Prüfanforderungen: Temperaturwechsel, Alterungstests, Entflammbarkeit

- Marktzugang: Für die meisten nordamerikanischen Industrieanwendungen erforderlich

ATEX (Europäische Union) und IECEx (international):

- Schutz vor explosionsfähiger Atmosphäre: Unverzichtbar für petrochemische Anwendungen wie die Raffinerie von Hassan

- Temperaturklassifizierungen: T1 (450°C) bis T6 (85°C Oberflächentemperatur)

- Bauliche Voraussetzungen: Druckfest, erhöhte Sicherheit, Eigensicherheit

- Dokumentation: Detaillierte technische Unterlagen und Qualitätssicherungsverfahren

Marine-Zertifizierungen:

- DNV GL: Det Norske Veritas - Germanischer Lloyd

- ABS: American Bureau of Shipping

- Lloyd's Register: Internationale Schiffsklassifikation

- Anforderungen: Beständigkeit gegen Salzsprühnebel, Vibration, Temperaturwechsel

Branchenspezifische Anforderungen

Anwendungen der Kernenergie:

Marcus' Erfahrungen mit konventionellen Kraftwerken unterscheiden sich erheblich von den Anforderungen der Kernkraft:

Nukleare Qualifizierungsstandards:

- IEEE 323: Qualifizierte elektrische Ausrüstung für kerntechnische Anlagen

- IEEE 383: Feuerbeständige Kabel und Kabelsysteme

- 10 CFR 50.49: Anforderungen an die Umweltqualifikation

- Prüfanforderungen: Strahlenbelastung, LOCA (Loss of Coolant Accident) Simulation

Luft- und Raumfahrtanwendungen:

- AS9100: Qualitätsmanagement für die Luft- und Raumfahrt

- RTCA DO-160: Umweltbedingungen und Prüfverfahren

- FAA/EASA-Zulassungen: Erforderlich für die kommerzielle Luftfahrt

- Rückverfolgbarkeit von Materialien: Vollständige Dokumentation der Lieferkette

Normen für die petrochemische Industrie:

Hassans Raffinerie muss mehrere sich überschneidende Normen erfüllen:

- API RP 500: Klassifizierung von Standorten für elektrische Anlagen

- NFPA 70: Nationales Elektrogesetzbuch (US)

- IEC 60079: Normenreihe Explosionsfähige Atmosphären

- Örtliche Vorschriften: Saudi SASO, europäische ATEX, etc.

Anforderungen an die Leistungsprüfung

Thermische Prüfprotokolle:

Hochtemperaturverschraubungen werden strengen Tests unterzogen, um die Leistungsansprüche zu überprüfen:

Standard-Testsequenzen:

- Erste Inspektion: Maßprüfung, Materialanalyse

- Thermische Alterung: Längere Exposition bei Nenntemperatur

- Thermische Zyklen: Wiederholte Heiz-/Kühlzyklen

- Mechanische Prüfung: Zugfestigkeit, Schlagfestigkeit

- Umweltexposition: Chemische Beständigkeit, UV-Belastung

- Endgültige Überprüfung: Formbeständigkeit, Dichtheit

Typische Testparameter:

| Test Typ | Dauer | Temperatur | Zyklen | Kriterien für das Bestehen |

|---|---|---|---|---|

| Thermische Alterung | 1000 Stunden | Nenntemperatur | Kontinuierlich | <10% Eigenschaftsänderung |

| Thermisches Zyklieren | 500 Zyklen | -40°C bis Nennwert | 500 | Keine Risse/Leckagen |

| Chemische Belastung | 168 Stunden | 23°C | K.A. | <5% Gewichtsänderung |

| UV-Belastung | 1000 Stunden | 60°C | K.A. | Keine Verschlechterung der Oberfläche |

Zertifizierungsprozess und Zeitplan

Typischer Zeitplan für die Zertifizierung:

- Vor der Einreichung: 2-4 Wochen für die Vorbereitung der Dokumentation

- Erste Überprüfung: 4-6 Wochen für die Bewertung der technischen Unterlagen

- Testphase: 12-16 Wochen für das komplette Testprogramm

- Erstellung von Berichten: 4-6 Wochen für endgültige Zertifizierungsdokumente

- Zeitplan insgesamt: 6-8 Monate für die vollständige Zertifizierung

Kostenüberlegungen:

Die Zertifizierungskosten sind je nach Umfang und Komplexität sehr unterschiedlich:

- Grundlegende UL-Listung: $15.000-30.000 pro Produktfamilie

- ATEX-Zertifizierung: $25.000-50.000 pro Produktfamilie

- Nukleare Qualifikation: $100.000-500.000 pro Produktfamilie

- Mehrere Zertifizierungen: Größenvorteile reduzieren die Kosten pro Zertifizierung

Aufrechterhaltung der Zertifizierungskonformität

Laufende Anforderungen:

Die Zertifizierung ist kein einmaliges Ereignis - sie erfordert eine kontinuierliche Einhaltung der Vorschriften:

Wartung des Qualitätssystems:

- Jährliche Audits: Inspektionen von Einrichtungen der Zertifizierungsstelle

- Kontrolle ändern: Jede Konstruktionsänderung erfordert eine Neubewertung

- Überwachung der Produktion: Laufende Überwachung der Herstellung

- Aktualisierung der Dokumentation: Führen aktueller technischer Dateien

Einhaltung der Feldinstallation:

- Schulung für Installateure: Richtige Installationstechniken für zertifizierte Leistung

- Dokumentation zur Installation: Aufrechterhaltung der Rückverfolgbarkeit für kritische Anwendungen

- Regelmäßige Inspektion: Überprüfung der kontinuierlichen Einhaltung der Vorschriften im Dienst

- Meldung von Vorfällen: Dokumentation von Fehlern und Problemen

Bepto verfügt über mehrere Zertifizierungen für seine Hochtemperatur-Produktlinien und kann seine Kunden bei der Erfüllung der Zertifizierungsanforderungen für ihre spezifischen Anwendungen unterstützen. Unser Qualitätsteam stellt die laufende Einhaltung der Vorschriften sicher und kann die für die behördliche Zulassung in kritischen Branchen erforderliche Dokumentation bereitstellen 😉.

Schlussfolgerung

Bei der Auswahl der richtigen Hochtemperatur-Kabelverschraubungen geht es nicht nur darum, der Hitze standzuhalten, sondern auch darum, einen zuverlässigen Betrieb, die Einhaltung von Sicherheitsvorschriften und eine kosteneffiziente Leistung in den anspruchsvollsten Industrieumgebungen der Welt zu gewährleisten. Von der petrochemischen Raffinerie von Hassan bis zum Stahlwerk von Marcus sind die Lehren klar: Investieren Sie in geeignete Materialien, kennen Sie die tatsächlichen Betriebsbedingungen und planen Sie das Wärmemanagement von Anfang an ein. Die hohen Kosten für Hochtemperaturverschraubungen machen sich durch geringere Ausfallzeiten, verbesserte Sicherheit und längere Lebensdauer um ein Vielfaches bezahlt. Denken Sie daran, dass es bei Anwendungen unter extremen Temperaturen kein "gut genug" gibt - nur Lösungen, die jahrelang zuverlässig funktionieren, oder teure Ausfälle, die den Betrieb stilllegen.

FAQs über Hochtemperatur-Kabelverschraubungen

F: Was ist der Unterschied zwischen kontinuierlichen und intermittierenden Temperaturwerten für Kabelverschraubungen?

A: Kontinuierliche Nennwerte geben die Fähigkeit zum 24/7-Betrieb an, während intermittierende Nennwerte kurze Temperaturschwankungen zulassen. Eine Stopfbuchse, die für 250 °C im Dauerbetrieb ausgelegt ist, kann kurzzeitig 300 °C aushalten, aber eine längere Belastung durch die höhere Temperatur führt zu einem vorzeitigen Ausfall.

F: Kann ich Standardkabel mit Hochtemperatur-Kabelverschraubungen verwenden?

A: Nein, die Temperaturklasse des Kabels muss der Betriebsumgebung der Verschraubung entsprechen oder diese übertreffen. Standard-PVC-Kabel, die für 70 °C ausgelegt sind, werden bei 200 °C schnell versagen, unabhängig vom Material der Verschraubung. Achten Sie darauf, dass Kabel und Verschraubung für die jeweilige Temperatur geeignet sind.

F: Wie berechne ich die Wärmeausdehnung bei Hochtemperaturverschraubungen?

A: Verwenden Sie die Formel ΔL = α × L₀ × ΔT, wobei α der Wärmeausdehnungskoeffizient des Materials, L₀ die ursprüngliche Länge und ΔT die Temperaturänderung ist. Für nichtrostenden Stahl 316L ist α = 18 × 10-⁶ pro °C.

F: Welche Zertifizierungen sind für Hochtemperaturverschraubungen in explosionsgefährdeten Bereichen erforderlich?

A: ATEX- (Europa) oder IECEx-Zertifizierungen (international) sind für Anwendungen in explosionsgefährdeten Bereichen vorgeschrieben. Dazu gehören die Temperaturklassifizierung (T1-T6) und die Schutzart (druckfest, erhöhte Sicherheit usw.), die auf Ihren spezifischen Anforderungen für explosionsgefährdete Bereiche basieren.

F: Wie oft sollten Hochtemperatur-Kabelverschraubungen inspiziert und gewartet werden?

A: Prüfen Sie anfangs alle 30 Tage, dann im ersten Jahr alle 90 Tage und danach alle 180 Tage. Dazu gehören visuelle Inspektion, Überprüfung des Drehmoments, Prüfung des Isolationswiderstands und Wärmebildaufnahmen, um potenzielle Probleme zu erkennen, bevor es zu einem Ausfall kommt.

-

Lernen Sie die Physik der Wärmeübertragung kennen, einschließlich Wärmeleitung, Konvektion und die Prinzipien der Strahlungswärme. ↩

-

Lesen Sie ein technisches Datenblatt über die Eigenschaften von PEEK (Polyetheretherketon), einschließlich seiner thermischen und chemischen Beständigkeit. ↩

-

Informieren Sie sich über die Materialeigenschaften von Inconel 625, einer Superlegierung auf Nickelbasis, die bei extremen Temperaturen und in korrosiven Umgebungen eingesetzt wird. ↩

-

Verstehen des materialwissenschaftlichen Konzepts des Kaltflusses (Kriechen) und dessen Auswirkungen auf die langfristige Leistung von Kunststoffdichtungen. ↩

-

Siehe den Anwendungsbereich und die Anforderungen der Sicherheitsnorm UL 514B für Kabelschutzrohre, Schläuche und Kabelverschraubungen. ↩