Sind Sie es leid, dass Ausfälle von Kabelverschraubungen zu Ausfallzeiten führen? Sind Sie frustriert von Undichtigkeiten, losen Verbindungen und Sicherheitsverstößen? Schlechte Installationspraktiken kosten Sie Tausende von Reparaturen und Probleme mit der Einhaltung von Vorschriften.

Die ordnungsgemäße Installation von Kabelverschraubungen erfordert korrekte Drehmomentspezifikationen, eine angemessene Kabelvorbereitung, korrekte Abdichtungstechniken und die Einhaltung der IP-Einstufungen1 - die Einhaltung bewährter Installationsprotokolle verhindert 95% Ausfälle im Feld.

Erst letzten Monat fiel Davids Produktionslinie für 18 Stunden aus, weil eine "einfache" Kabelverschraubung falsch installiert wurde. Eindringendes Wasser zerstörte ein $50.000-Schaltpult. Der Techniker hatte drei kritische Schritte übersprungen, die 5 Minuten länger gedauert hätten 😉.

Inhaltsübersicht

- Welche Schritte zur Kabelvorbereitung sind vor der Installation unbedingt erforderlich?

- Wie erreicht man das richtige Drehmoment, ohne die Bauteile zu beschädigen?

- Welche Fehler bei der Versiegelung führen zu den meisten Ausfällen im Feld?

- Welche Umwelteinflüsse können Ihre Installation zerstören?

Welche Schritte zur Kabelvorbereitung sind vor der Installation unbedingt erforderlich?

Denken Sie, dass die Kabelvorbereitung nur aus dem Abisolieren besteht? Sie bereiten sich auf teure Ausfälle vor.

Zur kritischen Kabelvorbereitung gehören die richtige Abmantellänge, die Anordnung der Leiter, der Anschluss der Abschirmung und die Abdichtung der Kabelenden - eine unzureichende Vorbereitung verursacht 60% der Kabelverschraubungsausfälle innerhalb des ersten Jahres.

Das 5-stufige Kabelvorbereitungsprotokoll

Nach mehr als 10 Jahren in dieser Branche habe ich eine narrensichere Vorbereitungssequenz entwickelt, die die meisten Installationsprobleme beseitigt:

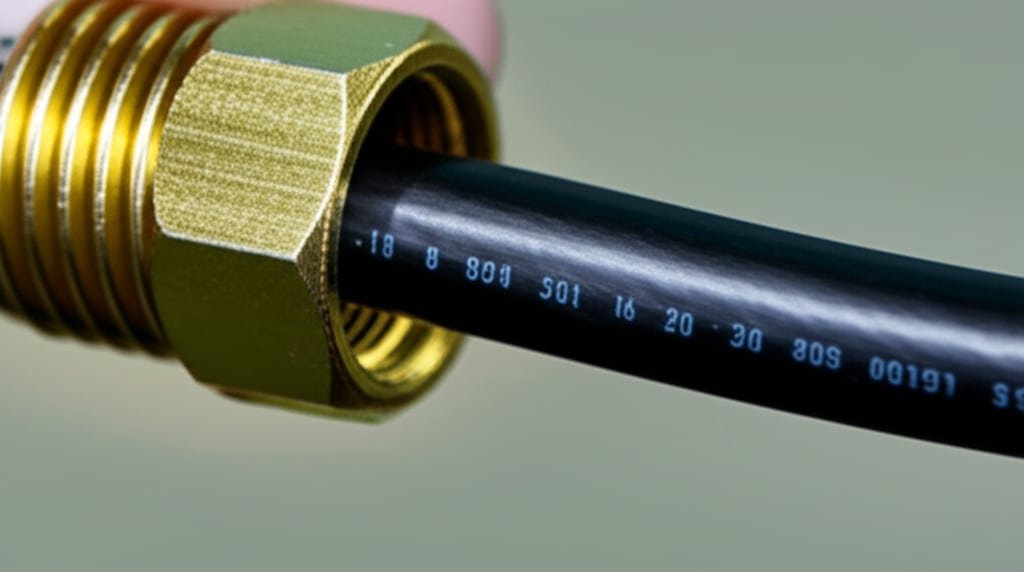

Schritt 1: Abmanteln des Kabels - Die Grundlage

DO:

- Abisolieren des Außenmantels bis genau 15-20 mm über die Verschraubungsöffnung hinaus

- Verwenden Sie eine geeignete Abisolierzange, niemals ein Universalmesser

- Die Umschlagkante sauber und rechtwinklig lassen

- Prüfen Sie auf Kerben oder Schnitte in den Innenleitern

DON'T:

- Zu viel Jacke ausziehen (erzeugt Spannungskonzentration2)

- Beschädigte oder stumpfe Abisolierwerkzeuge verwenden

- Jacke ausfransen oder zerreißen lassen

- Überstürzen Sie diesen entscheidenden Schritt

Hassan lernte diese Lektion auf die harte Tour. Sein Wartungsteam benutzte Teppichmesser, um Hochleistungskabel abzuisolieren. Das Ergebnis? 30% der Installationen fielen innerhalb von 6 Monaten aufgrund von Wassereintritt durch beschädigte Mantelkanten aus.

Schritt 2: Organisation des Leiters

| Kabel Typ | Anordnung der Dirigenten | Besondere Überlegungen |

|---|---|---|

| Stromkabel | Ursprüngliche Lage beibehalten | Vermeiden Sie das Verdrehen von einzelnen Leitern |

| Steuerkabel | Gruppieren nach Funktion | Signalpaare zusammenhalten |

| Instrumentierung | Schutzschildintegrität bewahren | Sorgfältige Handhabung der Abflussdrähte |

| Gepanzertes Kabel | Panzerung richtig entfernen | Scharfe Kanten glatt feilen |

Schritt 3: Vorbereitung der Abschirmung (entscheidend für die EMV-Leistung)

Für geflochtene Schirme:

- Zopf über den Außenmantel zurückklappen

- 360-Grad-Kontakt mit dem Drüsenkörper gewährleisten

- Auf die richtige Länge zuschneiden (normalerweise 10-15 mm)

Für Folienschilder:

- Folie vorsichtig entfernen, ohne sie zu zerreißen

- Sicherstellen, dass der Abflussdraht richtig positioniert ist

- Erdungsdraht mit dem Erdungspunkt der Verschraubung verbinden

Schritt 4: Abdichtung der Kabelenden

Davids Team musste diese Erfahrung auf die harte Tour machen. Unversiegelte Kabelenden ließen Feuchtigkeit in das Kabel einsickern, was Monate nach der Installation zu Ausfällen führte.

Unsere empfohlenen Versiegelungsmethoden:

- Schrumpfschlauch mit Klebstoff: Am besten für feste Installationen

- Kabelendkappen: Abnehmbar, gut für temporäre Installationen

- Vergussmasse: Ultimativer Schutz für raue Umgebungen

Schritt 5: Inspektion vor der Installation

Bevor ein Kabel eine Verschraubung berührt, ist dies zu überprüfen:

- Kabeldurchmesser entspricht den Spezifikationen der Verschraubung

- Keine sichtbaren Schäden an Leitern oder Mantel

- Geeigneter Kabeltyp für die Anwendungsumgebung

- Alle Vorbereitungsschritte korrekt abgeschlossen

Kabelvorbereitungswerkzeuge - Was wir bei Bepto verwenden

| Werkzeug | Zweck | Qualitätsindikator |

|---|---|---|

| Rotierende Kabelabisolierzange | Sauberes Entfernen des Mantels | Einstellbare Tiefe, scharfe Klingen |

| Abisolierzangen | Individuelle Leiter-Vorbereitung | Präzise Ausrichtung der Backen |

| Dichtungssatz für Kabelenden | Schutz vor Nässe | Mehrere Größenoptionen |

| Inspektionsleuchte | Überprüfung der Qualität | Lichtstarke LED |

Wie erreicht man das richtige Drehmoment, ohne die Bauteile zu beschädigen?

Ein zu starkes Anziehen zerstört mehr Kabelverschraubungen als ein zu geringes Anziehen - aber beide verursachen ernsthafte Probleme.

Die korrekte Anwendung des Drehmoments erfordert kalibrierte Werkzeuge, spezifische Abläufe und materialgerechte Spezifikationen - Nylonverschraubungen benötigen 8-12 Nm, während Metallverschraubungen je nach Gewindegröße 15-25 Nm benötigen.

Die Wissenschaft hinter den Drehmomentspezifikationen

Die meisten Techniker verstehen nicht, warum das Drehmoment so wichtig ist. Hier ist die technische Realität:

Grenzwerte für die Materialspannung

| Material der Stopfbuchse | Max Safe Torque | Fehlermodus bei Überschreitung |

|---|---|---|

| PA66 Nylon | 12 Nm (M20) | Ablösung von Gewinden, Rissbildung |

| Messing | 25 Nm (M20) | Gewindefressen3Beschädigung der Dichtung |

| Rostfreier Stahl | 30 Nm (M20) | Quälender, übermäßiger Stress |

Das Bepto Torque-Protokoll

Schritt 1: Handstraffung

- Fügen Sie die Komponenten von Hand zusammen, bis sie handfest sind.

- Sicherstellen, dass die Fäden reibungslos ineinander greifen, ohne zu klemmen

- Prüfen Sie die korrekte Ausrichtung und den Sitz

Schritt 2: Anwendung des ersten Drehmoments

- Verwenden Sie einen kalibrierten Drehmomentschlüssel (mindestens ±4% Genauigkeit)

- Zunächst 50% mit dem angegebenen Drehmoment aufbringen

- Korrekten Sitz und Ausrichtung prüfen

Schritt 3: Enddrehmoment

- Das volle angegebene Drehmoment in 25%-Schritten aufbringen

- Auf ungewöhnlichen Widerstand oder Geräusche achten

- Überprüfung der endgültigen Position und Abdichtung

Drehmoment-Katastrophen in der realen Welt

Hassan's $100K Lektion: Sein Wartungsteam verwendete Schlagschrauber für Verschraubungen aus Edelstahl. Das übermäßige Drehmoment führte zu Rissen in den Stopfbuchsengehäusen, wodurch explosive Gase austreten konnten. Die daraus resultierende Stilllegung und Nacharbeit kostete über $100.000.

Davids Produktionsalptraum: Durch zu schwach angezogene Nylonverschraubungen in einer Lebensmittelverarbeitungsanlage konnte Wasser eindringen. Die Verunreinigung erzwang einen vollständigen Produktrückruf im Wert von $250.000.

Drehmoment-Spezifikationstabelle - Bepto-Normen

Metrische Gewindeverschraubungen

| Gewindegröße | Nylon (Nm) | Messing (Nm) | Rostfrei (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

PG-Gewindestopfen

| Gewindegröße | Nylon (Nm) | Messing (Nm) | Rostfrei (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Wesentliche Drehmomentwerkzeuge

Was wir empfehlen:

- Klick-Drehmomentschlüssel: Am zuverlässigsten für den Feldeinsatz

- Digitaler Drehmomentschlüssel: Beste Genauigkeit für kritische Anwendungen

- Drehmomentschraubendreher: Für kleine Verschraubungen und enge Räume

- Kalibrierungszertifikat: Jährliche Überprüfung der Werkzeuggenauigkeit

Was zu vermeiden ist:

- Schlagschrauber oder pneumatische Werkzeuge

- Verstellbare Schraubenschlüssel (keine Drehmomentkontrolle)

- Abgenutzte oder beschädigte Werkzeuge

- Nicht kalibrierte Geräte

Welche Fehler bei der Versiegelung führen zu den meisten Ausfällen im Feld?

Ein perfektes Drehmoment bedeutet nichts, wenn die Abdichtung nicht stimmt - ich habe schon gesehen, wie IP68-konforme Verschraubungen aufgrund grundlegender Dichtungsfehler undicht wurden wie ein Sieb.

Zu den häufigen Dichtungsfehlern gehören beschädigte O-Ringe, eine falsche Ausrichtung der Dichtungen, verunreinigte Dichtungsoberflächen und unpassende Dichtungsmaterialien - die richtige Auswahl der Dichtungen und die richtigen Einbautechniken gewährleisten einen langfristigen Umweltschutz.

Die 5 wichtigsten Siegelkiller

1. O-Ring-Beschädigung beim Einbau

Das Problem: Gequetschte, verdrehte oder abgeschnittene O-Ringe bei der Montage

Die Lösung: Richtige Schmierung und sorgfältige Handhabung

Davids Team zerstörte bei der Installation 20% O-Ringe. Nachdem ich ihnen gezeigt hatte, wie man richtig schmiert, stieg ihre Erfolgsquote auf 99%.

Unser O-Ring-Installationsprotokoll:

- Alle Dichtungsflächen gründlich reinigen

- Eine dünne Schicht eines verträglichen Schmiermittels auftragen

- O-Ring ohne Verdrehen oder Dehnen einbauen

- Überprüfen Sie den korrekten Sitz vor der endgültigen Montage

2. Falsches Dichtungsmaterial für die Anwendung

| Umwelt | Empfohlenes Siegel | Temperaturbereich | Chemische Beständigkeit |

|---|---|---|---|

| Allgemeine Industrie | NBR (Nitril) | -30°C bis +100°C | Gut |

| Hohe Temperatur | FKM (Viton) | -20°C bis +200°C | Ausgezeichnet |

| Lebensmittelqualität | EPDM | -40°C bis +150°C | FDA-konform |

| Chemische Verarbeitung | PTFE | -200°C bis +260°C | Universal |

3. Kontaminierte Dichtungsoberflächen

Die Raffinerie von Hassan hatte chronische Dichtungsprobleme, bis wir entdeckten, dass die Techniker alte Dichtungsreste nicht reinigten. Selbst mikroskopisch kleine Verunreinigungen können zu Leckagen führen.

Checkliste für die Oberflächenvorbereitung:

- Entfernen Sie alle alten Dichtungs-/Schmiermittel

- Mit geeignetem Lösungsmittel reinigen

- Auf Kratzer oder Schäden untersuchen

- Prüfen, ob die Oberfläche den Spezifikationen entspricht

4. Falsche Dichtungskompression

Unterkompression: Ermöglicht Leckagepfade

Überkomprimierung: Beschädigt die Dichtung und verringert die Lebensdauer

Indikatoren für die korrekte Kompression:

- Dichtung sollte in der Rille sichtbar sein

- Keine Extrusion über die Dichtungsflächen hinaus

- Konsistente Kompression um den Umfang herum

5. Temperaturbedingtes Versagen der Dichtung

Die meisten Dichtungen werden bei Raumtemperatur installiert, arbeiten aber unter sehr unterschiedlichen Bedingungen.

Strategien zur Temperaturkompensation:

- Wählen Sie Dichtungen, die für extreme Betriebstemperaturen ausgelegt sind

- Berücksichtigung von Wärmeausdehnung/Kontraktion

- Verwenden Sie Sicherungsdichtungen für kritische Anwendungen

- Überwachung des Dichtungszustands bei Temperaturschwankungen

Fortgeschrittene Versiegelungstechniken

Doppelte Dichtungssysteme

Für kritische Anwendungen empfehlen wir eine redundante Abdichtung:

- Primäre Dichtung: Hauptumweltschutz

- Sekundäres Siegel: Backup-Schutz

- System entleeren: Feuchtigkeit zwischen den Dichtungen entfernen

Integration der Druckentlastung

Hochdruckanwendungen müssen besonders berücksichtigt werden:

- Druckausgeglichene Dichtungskonstruktionen

- Integration von Überdruckventilen

- Drucküberwachungsfunktionen

Siegel Qualitätsüberprüfung

Tests vor der Installation:

- Sichtprüfung auf Mängel

- Durometer-Prüfung4 für Härte

- Überprüfung der Dimensionen

Überprüfung nach der Installation:

- Druckprüfung bis zum 1,5-fachen Betriebsdruck

- Vakuumprüfung für kritische Anwendungen

- Temperaturwechsel für temperaturempfindliche Anlagen

Welche Umwelteinflüsse können Ihre Installation zerstören?

Umweltbedingungen können eine perfekte Installation innerhalb weniger Monate in einen Fehlschlag verwandeln - diese Faktoren zu ignorieren ist, als würde man ein Haus auf Sand bauen.

Zu den kritischen Umwelteinflüssen gehören UV-Belastung, Temperaturschwankungen, chemische Einflüsse, Vibrationen und das Eindringen von Feuchtigkeit - die richtige Materialauswahl und die richtigen Schutzmethoden gewährleisten eine Lebensdauer von mehr als 20 Jahren, selbst unter rauen Bedingungen.

Matrix zur Bewertung der Umweltbedrohung

UV-Zersetzung - der stille Killer

Die meisten Plastikdrüsen sind nicht UV-stabilisiert5. Ich habe gesehen, wie Nylondrüsen nach nur zwei Jahren Sonneneinstrahlung spröde wurden und rissen.

| Material | UV-Beständigkeit | Leben im Freien | Schutzmethode |

|---|---|---|---|

| Standard-Nylon | Schlecht | 2-3 Jahre | UV-stabilisierte Sorten |

| UV-stabilisiertes Nylon | Gut | 10+ Jahre | Eingebauter Schutz |

| Messing/Edelstahl | Ausgezeichnet | 20+ Jahre | Natürlicher Widerstand |

Hassans Erfahrung mit Solaranlagen: Standard-Nylondurchführungen fielen nach 18 Monaten katastrophal aus. Die Umstellung auf unser UV-stabilisiertes PA66 beseitigte das Problem vollständig.

Beschädigung durch Temperaturwechsel

Tägliche Temperaturschwankungen führen zu Expansions-/Kontraktionszyklen, die die Materialien ermüden und die Verbindungen lockern.

Auswirkungen des Temperaturwechsels:

- Ungleiche Wärmeausdehnung zwischen den Materialien

- Änderungen der Siegelkompression

- Lösen des Gewindes

- Spannungsrissbildung

Unsere Schutzstrategien:

- Analyse der Materialverträglichkeit

- Entwürfe zur Stressreduzierung

- Zeitpläne für das regelmäßige Nachmessen

- Einbau einer Wärmedämmung

Szenarien für chemische Angriffe

Gemeinsame chemische Bedrohungen:

| Chemisch | Wirkung auf Nylon | Wirkung auf Messing | Auswirkungen auf SS316 |

|---|---|---|---|

| Säuren (pH < 4) | Degradierung | Korrosion | Ausgezeichnet |

| Alkalien (pH > 10) | Gut | Korrosion | Ausgezeichnet |

| Kohlenwasserstoffe | Anschwellen | Gut | Ausgezeichnet |

| Chloride | Gut | Spannungskorrosion | Risiko des Lochfraßes |

Vibration und mechanische Belastung

Davids Verpackungsmaschinen arbeiten mit 1200 Umdrehungen pro Minute. Standardinstallationen hielten nur 6 Monate, bevor sie sich lockerten.

Anti-Vibrations-Lösungen:

- Gewindesperrende Verbindungen

- Unterlegscheiben und Muttern

- Flexible Zugentlastung

- Schwingungsdämpfende Halterungen

Bewährte Praktiken für den Umweltschutz

Protokoll für die Außeninstallation

Standortbewertung

- Sonnenexpositionsstunden pro Tag

- Temperaturbereich (täglich und saisonal)

- Niederschlagsmenge und Luftfeuchtigkeit

- Exposition gegenüber Wind und TrümmernAuswahl des Materials

- UV-stabilisierte Polymere für Kunststoffverschraubungen

- Korrosionsbeständige Metalle für raue Umgebungen

- Kompatible Dichtungsmaterialien

- Angemessene IP-SchutzartenÄnderungen bei der Installation

- Sonnenschirme oder Überdachungen

- Bestimmungen zur Entwässerung

- Thermische Kompensatoren

- Zugang für Wartungsarbeiten

Überlegungen zur chemischen Umgebung

Die petrochemische Anlage von Hassan lehrte mich die Bedeutung einer umfassenden chemischen Kompatibilität:

Prüfung der chemischen Verträglichkeit:

- Eintauchversuche in tatsächliche Prozessflüssigkeiten

- Temperatur-beschleunigte Alterung

- Bewertung der Spannungsrißfestigkeit

- Langfristige Leistungsüberwachung

Optimierung von Wartungsplänen

| Umwelt | Häufigkeit der Inspektion | Wichtige Kontrollpunkte |

|---|---|---|

| Innen/kontrolliert | Jährlich | Sichtprüfung, Drehmomentkontrolle |

| Outdoor/Mäßig | Halbjährlich | UV-Schäden, Zustand der Dichtungen |

| Harsch/Chemisch | Vierteljährlich | Materialverschlechterung, Leckagen |

| Kritische Sicherheit | Monatlich | Vollständige Systemprüfung |

Systeme zur Umweltüberwachung

Für kritische Installationen empfehlen wir:

- Aufzeichnung der Temperatur

- Überwachung der Luftfeuchtigkeit

- Erkennung von chemischer Belastung

- Schwingungsanalyse

- Automatisierte Warnsysteme

Dieser proaktive Ansatz hat dazu beigetragen, dass Hassans Einrichtung eine Betriebszeit von 99,8% für kritische Systeme erreicht hat.

Schlussfolgerung

Die Einhaltung bewährter Installationsprotokolle für die Kabelvorbereitung, die Anwendung des Drehmoments, die Abdichtungstechniken und den Umweltschutz gewährleistet eine zuverlässige Leistung der Kabelverschraubungen und verhindert kostspielige Ausfälle.

FAQs zur Installation von Kabelverschraubungen

F: Was ist der häufigste Fehler bei der Installation von Kabelverschraubungen?

A: Eine unzureichende Kabelvorbereitung verursacht 60% der Ausfälle. Das ordnungsgemäße Abmanteln, die Organisation der Leiter und die Versiegelung der Kabelenden sind wichtige Schritte, die viele Techniker überstürzen oder ganz auslassen.

F: Woher weiß ich, ob ich das richtige Drehmoment für Kabelverschraubungen verwende?

A: Verwenden Sie einen kalibrierten Drehmomentschlüssel und halten Sie sich an die Herstellerangaben - in der Regel 8-12 Nm für Nylonverschraubungen und 15-25 Nm für Metallverschraubungen mit M20-Gewinde. Zu starkes Anziehen verursacht mehr Schaden als zu geringes Anziehen.

F: Warum sind meine Kabelverschraubungen trotz ordnungsgemäßer Installation immer wieder undicht?

A: Leckagen resultieren in der Regel aus beschädigten O-Ringen, verunreinigten Dichtungsflächen oder einem für die Umgebung falschen Dichtungsmaterial. Reinigen Sie immer die Dichtungsflächen, verwenden Sie verträgliche Schmiermittel und wählen Sie Dichtungen, die für Ihre Betriebsbedingungen geeignet sind.

F: Wie oft sollten installierte Kabelverschraubungen inspiziert werden?

A: Die Häufigkeit der Inspektionen hängt von der Umgebung ab - jährlich für Innenanwendungen, halbjährlich für Außeninstallationen und vierteljährlich für raue chemische oder vibrationsintensive Umgebungen. Kritische Sicherheitssysteme müssen möglicherweise monatlich überprüft werden.

F: Kann ich Kabelverschraubungen nach dem Entfernen wiederverwenden?

A: Eine Wiederverwendung ist möglich, wenn die Komponenten keine Schäden aufweisen, aber O-Ringe und Dichtungen müssen immer ersetzt werden. Überprüfen Sie die Gewinde auf Verschleiß, stellen Sie sicher, dass sich die Drehmomentspezifikationen nicht geändert haben, und testen Sie die Dichtungsleistung, bevor Sie sie wieder in Betrieb nehmen.

-

In der offiziellen Norm IEC 60529 finden Sie eine ausführliche Erklärung der Schutzart (IP). ↩

-

Lernen Sie die technischen Prinzipien der Spannungskonzentration kennen und erfahren Sie, wie diese zu Materialversagen führt. ↩

-

Verstehen Sie die Ursachen für das Fressen von Gewinden (Kaltverschweißen) in Verbindungselementen und entdecken Sie Methoden, um dies zu verhindern. ↩

-

Hier finden Sie einen Leitfaden zur Durchführung von Durometerprüfungen und zur Interpretation der Shore-Härteskalen für Polymere. ↩

-

Erfahren Sie, wie UV-Stabilisatoren Polymere vor dem durch ultraviolettes Licht verursachten Abbau schützen. ↩