Eine unsachgemäße Installation von Kabelverschraubungen ohne geeignete Schmiermittel führt zu beschädigten Gewinden, beeinträchtigten Dichtungen, übermäßigem Installationsdrehmoment, vorzeitigem Ausfall von Komponenten und kostspieligen Systemausfallzeiten, während die falsche Wahl des Schmiermittels zu einer Beeinträchtigung der Dichtungen, zu Verunreinigungen und zu Sicherheitsrisiken in kritischen Anwendungen führen kann, so dass die Kenntnis der richtigen Schmiermittel für eine zuverlässige Leistung der Kabelverschraubung und eine langfristige Systemintegrität unerlässlich ist.

Während der Installation sollten Schmiermittel für die Kabelverschraubung verwendet werden, um die Reibung zu verringern, die Gewinde zu schützen, die richtige Kompression der Dichtung zu gewährleisten und zu verhindern, dass abnutzend1Es werden Schmiermittel auf Silikonbasis für allgemeine Anwendungen, PTFE-Schmiermittel für Hochtemperaturumgebungen und spezielle Verbindungen für chemische Beständigkeit empfohlen, wobei Produkte auf Erdölbasis, die Elastomerdichtungen zersetzen und den Umweltschutz beeinträchtigen können, vermieden werden.

Nachdem ich Schmierstoffe für Tausende von Kabelverschraubungen in verschiedenen Branchen - von Offshore-Ölplattformen bis hin zu pharmazeutischen Einrichtungen - spezifiziert habe, habe ich gelernt, dass die richtige Schmierung oft den Unterschied zwischen einer 20-jährigen Lebensdauer und einem vorzeitigen Ausfall ausmacht. Lassen Sie mich das entscheidende Wissen weitergeben, das sicherstellt, dass Ihre Kabelverschraubungen vom ersten Tag an optimal funktionieren.

Inhaltsübersicht

- Was sind Kabelverschraubungsschmierstoffe und warum sind sie so wichtig?

- Welche Arten von Schmierstoffen eignen sich am besten für verschiedene Anwendungen?

- Wann sollten Sie Schmierstoffe verwenden und wann sollten Sie sie meiden?

- Wie trägt man Schmierstoffe richtig auf, um eine optimale Leistung zu erzielen?

- Welche häufigen Fehler sollten Sie bei der Verwendung von Kabelverschraubungsschmierstoffen vermeiden?

- FAQs über Kabelverschraubungsschmierstoffe

Was sind Kabelverschraubungsschmierstoffe und warum sind sie so wichtig?

Kabelverschraubungsschmierstoffe sind spezielle Mischungen, die die Reibung bei der Installation verringern, Metallgewinde vor Abrieb und Korrosion schützen, eine ordnungsgemäße Verpressung der Dichtung ohne Überdrehen gewährleisten und die langfristige Leistung aufrechterhalten, indem sie ein Festfressen verhindern und die künftige Wartung erleichtern. Dabei werden Formulierungen verwendet, die mit Elastomerdichtungen und Umweltanforderungen kompatibel sind, um die Integrität und Zuverlässigkeit des Systems zu gewährleisten.

Die Kenntnis der Funktionen und Vorteile von Schmierstoffen ist für die ordnungsgemäße Installation und Wartung von Kabelverschraubungen von entscheidender Bedeutung.

Hauptfunktionen von Kabelverschraubungsschmierstoffen

Reibungsreduzierung: Schmiermittel verringern die Reibung zwischen den Gewindeteilen erheblich und ermöglichen eine korrekte Anwendung des Drehmoments ohne übermäßigen Kraftaufwand.

Fadenschutz: Verhinderung von Fressen, Riefen und Gewindeschäden bei der Montage, besonders kritisch bei Bauteilen aus Edelstahl und Messing.

Siegel-Optimierung: Eine ordnungsgemäße Schmierung gewährleistet eine gleichmäßige Verpressung der Dichtung und verhindert eine Beschädigung der Dichtung bei der Montage.

Korrosionsschutz: Schutzbarriere gegen Feuchtigkeit und korrosive Umgebungen, die im Laufe der Zeit zum Festfressen der Gewinde führen können.

Vorteile einer ordnungsgemäßen Schmierung

Effizienz der Installation: Reduzierte Installationszeit und -aufwand durch reibungslose, kontrollierte Montageprozesse.

Drehmoment-Genauigkeit: Konsistente Drehmoment-Spannungs-Beziehungen ermöglichen eine genaue Anwendung des Installationsdrehmoments.

Langlebigkeit der Komponenten: Der Schutz vor Verschleiß und Korrosion verlängert die Lebensdauer der Komponenten erheblich.

Wartung Zugänglichkeit: Geschmierte Komponenten können zu Wartungszwecken ohne Beschädigung oder Spezialwerkzeug demontiert werden.

Folgen einer unsachgemäßen Schmierung

Beschädigung der Gewinde: Ausbeulungen und Riefen an Gewinden können Bauteile unbrauchbar machen und einen kostspieligen Austausch erforderlich machen.

Versagen der Dichtung: Beschädigte Dichtungen gefährden den Umweltschutz und die Zuverlässigkeit des Systems.

Überdrehung: Ein übermäßiges Drehmoment kann zu Rissen im Gehäuse oder zur Beschädigung interner Komponenten führen.

Schwierigkeiten bei der Wartung: Festgefressene Komponenten können zerstörerische Entfernungsmethoden erfordern, was die Wartungskosten erhöht.

Überlegungen zur Materialverträglichkeit

Elastomer-Kompatibilität: Schmiermittel müssen mit O-Ringen und Dichtungen verträglich sein, damit sie nicht aufquellen, verhärten oder sich zersetzen.

Metall-Kompatibilität: Unterschiedliche Metallkombinationen erfordern spezifische Schmierstoffformulierungen, um zu verhindern galvanische Korrosion2.

Umweltverträglichkeit: Schmierstoffe müssen den Betriebsbedingungen standhalten, ohne sich zu verschlechtern oder zu verunreinigen.

Chemische Beständigkeit: Prozesschemikalien und Reinigungsmittel dürfen nicht mit Schmierfilmen reagieren oder diese auflösen.

Anwendungsspezifische Anforderungen

| Art der Anwendung | Hauptanliegen | Empfohlene Funktionen | Vermeiden Sie |

|---|---|---|---|

| Meeresumgebungen | Salzkorrosion, Feuchtigkeit | Korrosionsinhibitoren, Wasserbeständigkeit | Wasserlösliche Verbindungen |

| Hohe Temperatur | Thermische Stabilität | Bewertungen für hohe Temperaturen, geringe Volatilität | Produkte auf Erdölbasis |

| Lebensmittelverarbeitung | Kontaminationsrisiko | Zertifizierung in Lebensmittelqualität | Toxische Verbindungen |

| Chemiewerke | Chemische Verträglichkeit | Breite chemische Beständigkeit | Reaktive Formulierungen |

| Explosionsgeschützt | Sicherheitsanforderungen | Nicht entflammbar, zertifiziert | Flüchtige Verbindungen |

David, ein Wartungsleiter in einem Windpark in North Dakota, hatte häufig mit Ausfällen von Kabelverschraubungen zu kämpfen, weil sich die Gewinde in der rauen Prärieumgebung festfressen. Die Edelstahlverschraubungen hatten sich bei der Installation festgefressen und erforderten ein übermäßiges Drehmoment, wodurch mehrere Gehäuse zerbrachen. Wir empfahlen eine spezielle Anti-Seize-Masse mit Molybdändisulfid3 die das Festfressen von Gewinden vollständig eliminiert und das Installationsdrehmoment um 40% reduziert, was Tausende von Ersatzkosten einspart 😊.

Welche Arten von Schmierstoffen eignen sich am besten für verschiedene Anwendungen?

Unterschiedliche Anwendungen von Kabelverschraubungen erfordern spezifische Schmierstofftypen: Schmierstoffe auf Silikonbasis für allgemeine Anwendungen mit hervorragender Elastomerkompatibilität, PTFE-basierte Verbindungen für Hochtemperatur- und Chemikalienbeständigkeit, Molybdändisulfid-Schmiermittel für Edelstahlkomponenten, marine Schmierstoffe mit Korrosionsinhibitoren für Offshore-Anwendungen und lebensmittelechte Formulierungen für pharmazeutische und lebensmittelverarbeitende Umgebungen, die jeweils für spezifische Leistungsanforderungen und Umweltbedingungen optimiert sind.

Die Wahl des richtigen Schmierstofftyps gewährleistet optimale Leistung und verhindert Kompatibilitätsprobleme.

Schmierstoffe auf Silikonbasis

Allgemeine Anwendungen: Ideal für die meisten Kabelverschraubungen mit Gummi- und Elastomerdichtungen.

Temperaturbereich: Typischerweise -40°C bis +200°C, geeignet für die meisten industriellen Anwendungen.

Kompatibilität: Hervorragende Kompatibilität mit EPDM-, Nitril- und Silikondichtungen, ohne dass diese aufquellen oder sich abbauen.

Vorteile: Wasserbeständiger, chemisch inerter und lang anhaltender Schutz mit minimaler Migration.

Beschränkungen: Nicht geeignet für Anwendungen, bei denen silikonempfindliche Verfahren oder bestimmte Chemikalien zum Einsatz kommen.

PTFE-basierte Compounds

Anwendungen im Hochtemperaturbereich: Konzipiert für extreme Temperaturbereiche bis zu +260°C.

Chemische Beständigkeit: Hervorragende Beständigkeit gegen Säuren, Basen, Lösungsmittel und aggressive Chemikalien.

Nicht klebende Eigenschaften: Hervorragende Trenneigenschaften für eine einfache Demontage bei Wartungsarbeiten.

Elektrische Isolierung: Nicht leitende Eigenschaften, geeignet für elektrische Anwendungen.

Anwendungen: Chemische Verarbeitung, industrielle Hochtemperaturprozesse und spezielle Umgebungen.

Anti-Seize-Mittel

Molybdändisulfid (MoS2): Hervorragend geeignet für Kombinationen aus rostfreiem Stahl und artfremden Metallen.

Auf Kupferbasis: Traditionelles Anti-Seize-Mittel für den allgemeinen Metallschutz, nicht für Edelstahl geeignet.

Auf Nickel-Basis: Hochtemperaturanwendungen mit ausgezeichneter Korrosionsbeständigkeit.

Auf Graphit-Basis: Elektrisch leitende Anwendungen, die Anti-Seize-Eigenschaften erfordern.

Marine-Schmierstoffe

Korrosionsinhibitoren: Spezielle Additive verhindern galvanische Korrosion in Salzwasserumgebungen.

Wasserverdrängung: Formulierungen, die Feuchtigkeit verdrängen und langfristigen Schutz bieten.

Zinkhaltige Formeln: Opferschutz für Stahlbauteile in Schiffsanwendungen.

Biologisch abbaubare Optionen: Umweltfreundliche Formulierungen für empfindliche Meeresumgebungen.

Lebensmittel- und pharmazeutische Schmierstoffe

FDA-Konformität: Formulierungen, die für Anwendungen mit gelegentlichem Lebensmittelkontakt zugelassen sind.

NSF-Zertifizierung4: Zulassung der National Sanitation Foundation für Lebensmittelverarbeitungsanlagen.

USP Klasse VI: Normen der United States Pharmacopeia für pharmazeutische Anwendungen.

Reinraumtauglich: Formulierungen mit geringer Ausgasung, die für kontrollierte Umgebungen geeignet sind.

Spezialitäten-Formulierungen

Vakuum-kompatibel: Gering ausgasende Schmiermittel für Vakuumanwendungen und Reinräume.

Strahlungsresistent: Formulierungen, die ihre Eigenschaften auch unter Strahlenbelastung beibehalten.

Tieftemperatur-Schmierstoffe: Spezialisierte Compounds für Anwendungen bei extrem niedrigen Temperaturen.

Leitfähige Schmiermittel: Elektrisch leitfähige Formulierungen für Erdungsanwendungen.

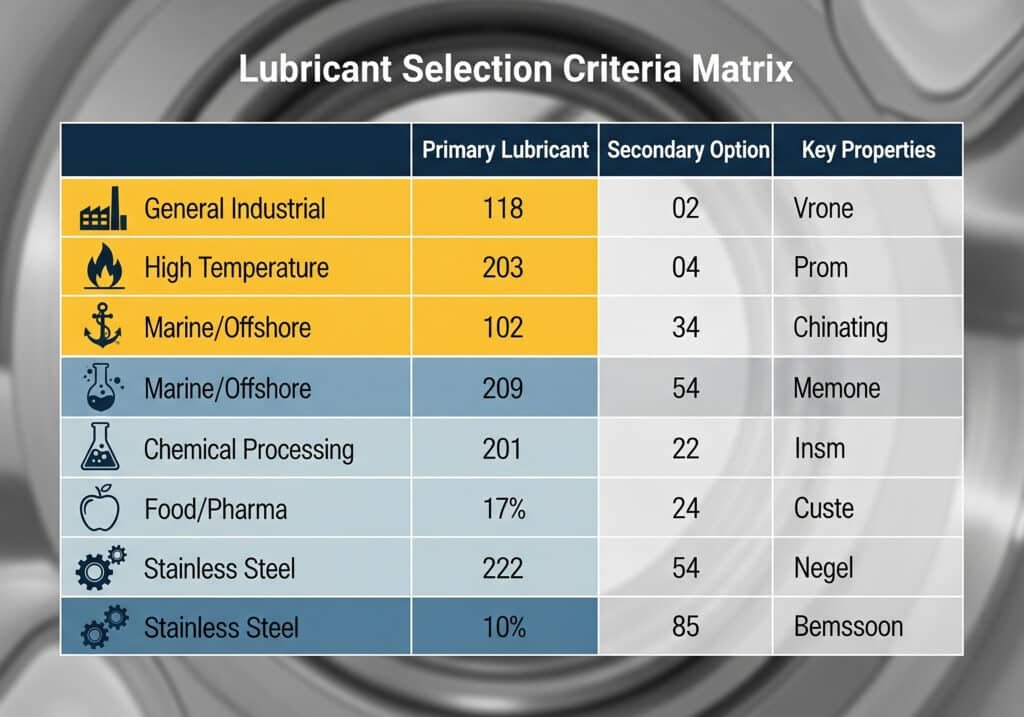

Matrix der Auswahlkriterien

| Umwelt | Primäres Schmiermittel | Sekundäre Option | Wichtige Eigenschaften |

|---|---|---|---|

| Allgemeine Industrie | Auf Silikonbasis | PTFE-basiert | Dichtungsverträglichkeit, Temperaturbereich |

| Hohe Temperatur | PTFE-basiert | Keramik-gefüllt | Thermische Stabilität, Oxidationsbeständigkeit |

| Schifffahrt/Offshore | Anti-Seize für die Schifffahrt | Zinkhaltige Verbindung | Korrosionsschutz, Wasserbeständigkeit |

| Chemische Verarbeitung | PTFE-basiert | Perfluoriert | Chemische Inertheit, breite Verträglichkeit |

| Lebensmittel/Pharma | Lebensmittelgeeignetes Silikon | NSF-zertifiziert | Sicherheitszulassungen, Kontaminationsschutz |

| Rostfreier Stahl | MoS2 Anti-Seize | Nickel-Basis | Vorbeugung gegen Abrieb, ungleiche Metalle |

Leistungsprüfung und Validierung

Kompatibilitätstests: Labortests mit tatsächlichen Dichtungsmaterialien und Umgebungsbedingungen.

Prüfung des Drehmoments: Überprüfung der Drehmoment-Spannungs-Beziehungen mit verschiedenen Schmierstoffformulierungen.

Umweltprüfungen: Expositionstests unter realen Betriebsbedingungen und chemischen Umgebungen.

Langfristige Leistung: Beschleunigte Alterungstests zur Überprüfung der Schmierstoffstabilität und Leistungserhaltung.

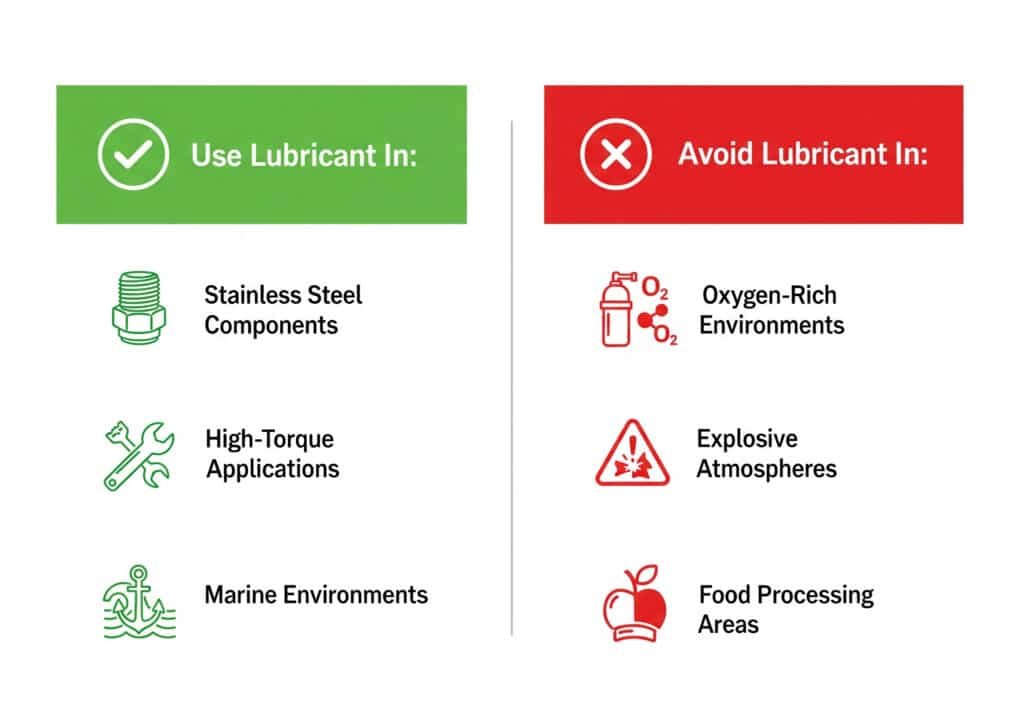

Wann sollten Sie Schmierstoffe verwenden und wann sollten Sie sie meiden?

Verwenden Sie Schmiermittel für Kabelverschraubungen bei der Erstinstallation von Gewindekomponenten, bei der Demontage/Wiedermontage im Rahmen von Wartungsarbeiten, bei Kombinationen aus rostfreiem Stahl oder anderen Metallen, bei Anwendungen mit hohem Drehmoment und unter rauen Umgebungsbedingungen. Vermeiden Sie jedoch Schmiermittel in sauerstoffreichen Umgebungen, bei bestimmten Anwendungen in der Lebensmittelverarbeitung, die eine Trockenmontage erfordern, in explosionsgefährdeten Umgebungen mit entflammbaren Schmiermitteln und bei Anwendungen, bei denen eine Verunreinigung des Schmiermittels die Systemleistung oder -sicherheit beeinträchtigen könnte.

Wenn man weiß, wann man Schmierstoffe verwenden oder vermeiden sollte, kann man Sicherheitsprobleme vermeiden und optimale Leistung gewährleisten.

Vorgeschriebene Schmierungsszenarien

Komponenten aus Edelstahl: Schmieren Sie Gewinde aus rostfreiem Stahl immer, um ein Festfressen zu verhindern.

Ungleiche Metalle: Verwenden Sie geeignete Schmiermittel, wenn verschiedene Metalle in Kontakt sind, um galvanische Korrosion zu verhindern.

Anwendungen mit hohen Drehmomenten: Große Kabelverschraubungen, die ein hohes Installationsdrehmoment erfordern, profitieren von der Schmierung.

Wartungsarbeiten: Schmieren Sie die Komponenten während der Demontage, um Schäden zu vermeiden und den Wiedereinbau zu erleichtern.

Raue Umgebungen: Korrosive, Hochtemperatur- oder chemisch aggressive Umgebungen erfordern eine Schutzschmierung.

Empfohlene Schmierungsanwendungen

Marineeinrichtungen: Salzsprühnebel und Feuchtigkeit erfordern eine Schutzschmierung für langfristige Zuverlässigkeit.

Industrielle Prozessausrüstung: Chemische Belastung und Temperaturwechsel profitieren von einer angemessenen Schmierung.

Installationen im Freien: Witterungseinflüsse und Temperaturschwankungen erfordern schützende Verbindungen.

Schwingungsanfällige Anwendungen: Dynamische Belastungsbedingungen profitieren von Anti-Frettchen-Mitteln.

Situationen, in denen Vorsicht geboten ist

Sauerstoffreiche Umgebungen: Schmierstoffe auf Erdölbasis können in sauerstoffangereicherten Umgebungen eine Brandgefahr darstellen.

Reinraumanwendungen: Einige Schmierstoffe können ausgasen und empfindliche Prozesse verunreinigen.

Oberflächen mit Lebensmittelkontakt: Es sollten nur lebensmittelechte Schmiermittel verwendet werden, die für den gelegentlichen Kontakt zugelassen sind.

Elektrische Anschlüsse: Leitfähige Schmiermittel können bei elektrischen Anwendungen Kurzschlüsse verursachen.

Szenarien für ein absolutes Verbot

Explosive Atmosphären mit Zündquellen: Entflammbare Schmiermittel dürfen nicht in der Nähe von potentiellen Zündquellen verwendet werden.

Reinsauerstoff-Systeme: Die meisten organischen Schmiermittel sind in reinen Sauerstoffumgebungen verboten.

Halbleiterherstellung: Verschmutzungsempfindliche Prozesse können bestimmte Schmierstofftypen verbieten.

Medizinische Implantatanwendungen: Anforderungen an die Biokompatibilität können die Verwendung von Schmierstoffen einschränken.

Alternative Lösungen

Trockenfilm-Schmierstoffe: Festschmierstoffbeschichtungen für Anwendungen, bei denen Nassschmierstoffe verboten sind.

Vorgeschmierte Komponenten: Werkseitig aufgebrachte Schmiermittel machen die Anwendung vor Ort überflüssig.

Besondere Beschichtungen: PTFE oder andere spezielle Beschichtungen können die Schmierung ohne separate Verbindungen gewährleisten.

Änderungen am Design: Änderungen der Gewindekonstruktion oder der Werkstoffauswahl können den Schmierbedarf verringern.

Umwelt- und Sicherheitsaspekte

VOC-Emissionen: Flüchtige organische Verbindungen in Schmierstoffen können gegen Umweltvorschriften verstoßen.

Sicherheit am Arbeitsplatz: Einige Schmierstoffe erfordern besondere Handhabungsverfahren und persönliche Schutzausrüstung.

Entsorgungsanforderungen: Gebrauchte Schmierstoffe erfordern möglicherweise besondere Entsorgungsverfahren und -unterlagen.

Einhaltung von Vorschriften: Branchenspezifische Vorschriften können bestimmte Schmierstofftypen einschränken oder vorschreiben.

Dokumentation und Rückverfolgbarkeit

Datenblätter zur Materialsicherheit: Erforderliche Dokumentation für alle in den Anlagen verwendeten Schmiermittelprodukte.

Bewerbungsunterlagen: Dokumentation der Schmierstofftypen und Anwendungsverfahren als Referenz für die Wartung.

Überprüfung der Kompatibilität: Aufzeichnungen über die Kompatibilitätsprüfung und die Zulassung für bestimmte Anwendungen.

Einhaltung von Vorschriften: Unterlagen, die die Einhaltung der geltenden Vorschriften und Normen belegen.

Hassan, der eine petrochemische Anlage in Rotterdam, Niederlande, leitet, musste Schmierstoffe für Kabelverschraubungen in einer neuen Ethylenverarbeitungsanlage festlegen. Die Kombination aus hohen Temperaturen, chemischer Belastung und explosionssicheren Anforderungen erforderte eine sorgfältige Schmierstoffauswahl. Wir lieferten ATEX-zertifiziert5 Schmiermittel auf PTFE-Basis, die alle Sicherheitsanforderungen erfüllen und gleichzeitig eine hervorragende chemische Beständigkeit und Temperaturstabilität aufweisen, um eine sichere Installation und langfristige Zuverlässigkeit in dieser kritischen Anwendung zu gewährleisten.

Wie trägt man Schmierstoffe richtig auf, um eine optimale Leistung zu erzielen?

Zur korrekten Anwendung des Schmierstoffs gehört eine gründliche Reinigung der Bauteile, das Auftragen dünner, gleichmäßiger Schichten auf Gewinde und Dichtungsflächen mit geeigneten Werkzeugen, das Vermeiden eines übermäßigen Auftragens, der Verunreinigungen anziehen oder die Abdichtung beeinträchtigen kann, das Befolgen der Drehmomentangaben des Herstellers und die Dokumentation der Anwendungsverfahren zur Qualitätskontrolle, wobei die spezifischen Techniken je nach Schmierstofftyp und Anwendungsanforderungen variieren, um eine optimale Leistung zu gewährleisten und Installationsprobleme zu vermeiden.

Die richtige Anwendungstechnik ist ebenso wichtig wie die Auswahl des Schmiermittels, um optimale Ergebnisse zu erzielen.

Vorbereitung auf die Bewerbung

Reinigung von Bauteilen: Entfernen Sie Schmutz, Ablagerungen, altes Schmiermittel und Korrosionsprodukte von Gewinden und Dichtflächen.

Oberflächeninspektion: Untersuchen Sie die Komponenten auf Schäden, Verschleiß oder Defekte, die die Leistung beeinträchtigen könnten.

Überprüfung der Schmierstoffauswahl: Bestätigen Sie den richtigen Schmierstofftyp für die jeweilige Anwendung und die Umgebungsbedingungen.

Vorbereitung der Werkzeuge: Stellen Sie sicher, dass die Auftragswerkzeuge sauber und für den verwendeten Schmierstoff geeignet sind.

Anwendungstechniken nach Komponententyp

Außengewinde: Tragen Sie eine dünne, gleichmäßige Schicht auf die Außengewinde auf, wobei Sie die ersten Gewindegänge aussparen sollten, um Verunreinigungen zu vermeiden.

Innengewinde: Leichtes Auftragen auf Innengewinde, um eine gleichmäßige Verteilung ohne übermäßige Anhaftungen zu gewährleisten.

Dichtungsnuten: Minimaler Auftrag auf die O-Ring-Nuten, um eine Überschmierung zu vermeiden, die zur Extrusion der Dichtung führen kann.

Lageroberflächen: Dünne Beschichtung der Druckflächen, um einen reibungslosen Betrieb zu gewährleisten und ein Festfressen zu verhindern.

Anwendungsmethoden und Werkzeuge

Pinsel Anwendung: Kleine Bürsten ermöglichen einen kontrollierten Auftrag für Präzisionsarbeiten und detaillierte Bauteile.

Spray Anwendung: Aerosol-Schmierstoffe bieten eine schnelle Abdeckung für große Installationen und schwer zugängliche Bereiche.

Fettpresse Anwendung: Hochdruckanwendung für hochbelastbare Anti-Seize-Mittel und dickflüssige Schmiermittel.

Manuelle Anwendung: Direkte Anwendung mit Handschuhen für kleine Komponenten und Präzisionskontrolle.

Leitlinien für die Mengenkontrolle

Gewindeschmierung: Dünner, sichtbarer Film, der 75% der Gewindeeingriffslänge abdeckt.

Schmierung der Dichtung: Leichte Beschichtung, die sich nicht in den Rillen ablagert oder übermäßige Ablagerungen verursacht.

Anti-Seize Anwendung: Ausreichende Abdeckung, um den Kontakt von Metall zu Metall zu verhindern, ohne dass es zu einer übermäßigen Quetschung kommt.

Allgemeine Regel: Weniger ist mehr - ausreichende Abdeckung ohne Überschuss, der Verunreinigungen anziehen kann.

Verfahren zur Qualitätskontrolle

Visuelle Inspektion: Prüfen Sie, ob die Oberfläche gleichmäßig bedeckt ist und keine Verunreinigungen oder überschüssiges Schmiermittel vorhanden sind.

Überprüfung des Drehmoments: Vergewissern Sie sich, dass die richtigen Drehmomentwerte mit geschmierten Komponenten erreicht werden.

Prüfung der Dichtungsfunktion: Prüfen Sie, ob die Dichtungen korrekt funktionieren, ohne zu verkleben oder zu verrutschen.

Dokumentation: Halten Sie den Schmierstofftyp, die Anwendungsmethode und alle Abweichungen von den Standardverfahren fest.

Umweltaspekte bei der Anwendung

Temperaturkontrolle: Wenden Sie Schmiermittel innerhalb der empfohlenen Temperaturbereiche an, um eine optimale Leistung zu erzielen.

Kontrolle der Luftfeuchtigkeit: Verhindern Sie die Verunreinigung durch Feuchtigkeit während der Anwendung, insbesondere bei feuchtigkeitsempfindlichen Formulierungen.

Prävention von Kontamination: Verwenden Sie saubere Werkzeuge und Arbeitsbereiche, um das Eindringen von Schmutz und Ablagerungen zu verhindern.

Belüftungsanforderungen: Sorgen Sie für eine ausreichende Belüftung bei lösungsmittelhaltigen Schmiermitteln und Sprühanwendungen.

Verfahren nach der Antragstellung

Zeitplan für die Montage: Schließen Sie die Montage innerhalb der empfohlenen Fristen ab, um den Abbau des Schmiermittels zu verhindern.

Drehmoment Anwendung: Befolgen Sie die Herstellerangaben und berücksichtigen Sie dabei die Auswirkungen des Schmiermittels auf das Verhältnis zwischen Drehmoment und Spannung.

Abschließende Inspektion: Überprüfen Sie die ordnungsgemäße Montage und die Abwesenheit von Schmiermittelverunreinigungen auf kritischen Oberflächen.

Aufräumen: Entfernen Sie überschüssiges Schmiermittel von den Außenflächen, um Schmutzansammlungen zu vermeiden.

Häufige Fehler in der Bewerbung

Übermäßige Anwendung: Zu viel Schmiermittel kann die Abdichtung beeinträchtigen und Verunreinigungen anziehen.

Kontamination: Schmutzige Werkzeuge oder Arbeitsflächen können Verunreinigungen einbringen, die die Leistung beeinträchtigen.

Falsches Schmiermittel: Die Verwendung falscher Schmierstofftypen kann zu Kompatibilitätsproblemen und zur Beschädigung von Bauteilen führen.

Unvollständige Deckung: Eine unzureichende Schmierung kann zu Abrieb und Montageproblemen führen.

Bewährte Praktiken für Lagerung und Handhabung

Temperaturkontrolle: Lagern Sie Schmierstoffe innerhalb der angegebenen Temperaturbereiche, um die Konsistenz zu erhalten.

Prävention von Kontamination: Halten Sie die Behälter versiegelt und verwenden Sie saubere Dosierwerkzeuge, um Verunreinigungen zu vermeiden.

Haltbarkeitsmanagement: Verwenden Sie die ältesten Bestände zuerst und überwachen Sie die Verfallsdaten, um eine optimale Leistung zu erzielen.

Sicherheitsprozeduren: Beachten Sie die Anforderungen des Sicherheitsdatenblatts für die Handhabung und den persönlichen Schutz.

Welche häufigen Fehler sollten Sie bei der Verwendung von Kabelverschraubungsschmierstoffen vermeiden?

Zu den häufigen Fehlern bei der Verwendung von Kabelverschraubungsschmierstoffen gehören die Verwendung von Produkten auf Erdölbasis mit Elastomerdichtungen, die zum Aufquellen und Versagen führen, die übermäßige Anwendung, die zu Verunreinigungen und Dichtungsproblemen führt, das Mischen von inkompatiblen Schmierstofftypen, das chemische Reaktionen hervorruft, das Ignorieren von Temperaturbegrenzungen, die zum Versagen des Schmierstoffs führen, das Versäumnis, alte Schmierstoffe vor der erneuten Anwendung zu reinigen, und die Verwendung von Produkten mit abgelaufenem Verfallsdatum und verminderter Leistung, die alle zu vorzeitigem Versagen, Sicherheitsrisiken und kostspieligen Systemausfallzeiten führen können.

Die Vermeidung dieser häufigen Fehler gewährleistet eine zuverlässige Leistung und verhindert kostspielige Ausfälle.

Kritische Fehler bei der Kompatibilität

Erdölprodukte mit Elastomeren: Die Verwendung von Schmiermitteln auf Erdölbasis bei Gummidichtungen führt zum Aufquellen, Erweichen und vorzeitigen Versagen.

Kontamination durch Silikon: Silikonschmierstoffe können Klebstoffe, Beschichtungen und bestimmte Herstellungsverfahren beeinträchtigen.

Gemischte Schmierstofftypen: Die Kombination verschiedener Schmierstoffchemien kann zu unverträglichen Reaktionen und Leistungseinbußen führen.

Falsche Materialkombinationen: Die Verwendung von Anti-Seize-Mitteln auf Kupferbasis auf rostfreiem Stahl kann zu galvanischen Korrosionsproblemen führen.

Fehler bei der Anwendungsmenge

Über-Schmierung: Überschüssiges Schmiermittel zieht Schmutz an, beeinträchtigt die Abdichtung und kann die elektrischen Anschlüsse verunreinigen.

Unter-Schmierung: Eine unzureichende Schmierung verhindert das Festfressen und die Beschädigung des Gewindes bei der Montage.

Ungleichmäßige Anwendung: Eine uneinheitliche Abdeckung führt zu inkonsistenten Drehmomentanforderungen und potenziellen Fehlerquellen.

Überschmierung der Dichtung: Überschüssiges Schmiermittel in den Dichtungsnuten kann zur Extrusion der Dichtung und zum Versagen des Umweltschutzes führen.

Fehler in Bezug auf Umwelt und Lagerung

Temperaturexposition: Die Lagerung von Schmierstoffen außerhalb der Temperaturvorgaben beeinträchtigt die Konsistenz und Leistung.

Kontamination während der Lagerung: Offene Behälter und schmutzige Werkzeuge führen Verunreinigungen ein, die die Wirksamkeit des Schmiermittels beeinträchtigen.

Abgelaufenes Produkt Verwendung: Die Verwendung von Schmierstoffen nach Ablauf der Haltbarkeitsdauer kann zu Leistungseinbußen und unerwarteten Ausfällen führen.

Verunreinigung durch Feuchtigkeit: Wasserverunreinigungen in Schmiermitteln können zu Korrosion und verminderter Wirksamkeit führen.

Fehler bei der Installation

Unzureichende Reinigung: Wenn alte Schmierstoffe und Verunreinigungen vor dem erneuten Auftragen nicht entfernt werden, verringert sich die Wirksamkeit.

Falsche Drehmomentwerte: Die Nichtanpassung der Drehmomentspezifikationen für geschmierte Bauteile kann zu einem Über- oder Untermaß an Anzugskraft führen.

Verseuchte Werkzeuge: Durch die Verwendung verschmutzter Applikationswerkzeuge werden Verunreinigungen eingebracht, die die Schmierstoffleistung beeinträchtigen.

Zeitliche Aspekte: Übermäßige Verzögerungen zwischen Schmierung und Montage können zu Verunreinigungen oder zum Abbau des Schmiermittels führen.

Sicherheit und behördliche Aufsichtsbehörden

Missachtung von Sicherheitsanforderungen: Die Verwendung nicht zugelassener Schmiermittel in Gefahrenbereichen kann ein Sicherheitsrisiko darstellen.

Fehlende Dokumentation: Das Fehlen einer Dokumentation der Schmierstoffarten und -anwendungen erschwert die Wartung und Fehlersuche.

Nichteinhaltung gesetzlicher Vorschriften: Die Verwendung von nicht konformen Schmierstoffen in regulierten Industrien kann zu Verstößen und Betriebsstilllegungen führen.

Exposition von Arbeitnehmern: Unzureichende persönliche Schutzausrüstung bei der Anwendung kann zu Gesundheitsrisiken führen.

Strategien der Prävention

| Fehler-Kategorie | Prävention Methode | Verifizierungsprozess | Erforderliche Dokumentation |

|---|---|---|---|

| Kompatibilität | Matrix der Materialverträglichkeit | Laboruntersuchungen | Kompatibilitätszertifikate |

| Anmeldung | Standardisierte Verfahren | Visuelle Kontrolle | Bewerbungsunterlagen |

| Lagerung | Umweltkontrollen | Regelmäßige Bestandsprüfungen | Protokolle der Lagerbedingungen |

| Sicherheit | Ausbildungsprogramme | Sicherheitsaudits | Schulungsunterlagen |

| Gesetzliche Bestimmungen | Verfahren zur Einhaltung der Vorschriften | Regelmäßige Überprüfungen | Zulassungsunterlagen |

Qualitätssicherungsmaßnahmen

Ausbildungsprogramme: Umfassende Schulung zur richtigen Auswahl und Anwendung von Schmierstoffen sowie zu Sicherheitsverfahren.

Standardisierte Verfahren: Schriftliche Verfahren zur Auswahl, Anwendung und Qualitätskontrolle von Schmierstoffen.

Regelmäßige Audits: Regelmäßige Audits der Schmierstoffpraktiken und der Einhaltung der festgelegten Verfahren.

Lieferantenqualifizierung: Überprüfung der Qualitätssysteme und Produktzertifizierungen von Schmierstofflieferanten.

Verfahren für Abhilfemaßnahmen

Untersuchung des Scheiterns: Systematische Untersuchung von schmierstoffbedingten Fehlern zur Ermittlung der Grundursachen.

Prozessverbesserung: Kontinuierliche Verbesserung der Schmierstoffverfahren auf der Grundlage von Erfahrungen und bewährten Verfahren der Branche.

Lieferanten-Feedback: Kommunikation mit Schmierstofflieferanten über Leistungsprobleme und Verbesserungsmöglichkeiten.

Schulungs-Updates: Regelmäßige Aktualisierung der Schulungsprogramme auf der Grundlage der gewonnenen Erfahrungen und neuer Technologien.

Schlussfolgerung

Eine ordnungsgemäße Schmierung der Kabelverschraubungen ist für eine zuverlässige Installation, optimale Leistung und langfristige Systemintegrität unerlässlich. Um erfolgreich zu sein, muss man die Schmierstofftypen, die Anwendungsanforderungen und die zu vermeidenden häufigen Fehler kennen. Der richtige Schmierstoff, der richtig angewendet wird, kann den Unterschied zwischen jahrzehntelangem störungsfreiem Betrieb und vorzeitigem Ausfall ausmachen.

Der Schlüssel zu einer effektiven Schmierung von Kabelverschraubungen liegt in der Abstimmung der Schmierstoffeigenschaften auf die Anwendungsanforderungen und der Einhaltung bewährter Anwendungsverfahren. Wir von Bepto bieten umfassende technische Beratung zur Auswahl und Anwendung von Schmierstoffen, um sicherzustellen, dass Ihre Kabelverschraubungen optimale Leistung und Zuverlässigkeit bieten.

FAQs über Kabelverschraubungsschmierstoffe

F: Kann ich normales Schmierfett für die Gewinde von Kabelverschraubungen verwenden?

A: Nein, normales Auto- oder Maschinenfett ist für Kabelverschraubungen nicht geeignet. Verwenden Sie nur speziell für Kabelverschraubungen konzipierte Schmiermittel, die mit Elastomerdichtungen verträglich sind und den Umweltschutz und die elektrische Sicherheit nicht beeinträchtigen.

F: Wie viel Schmiermittel sollte ich auf das Gewinde der Kabelverschraubung auftragen?

A: Tragen Sie einen dünnen, gleichmäßigen Film auf, der etwa 75% der Gewindeeingriffslänge bedeckt. Das Schmiermittel sollte sichtbar sein, aber es sollte nicht zu viel sein, das bei der Montage herausgedrückt wird. Eine Überschmierung kann Verunreinigungen anziehen und die ordnungsgemäße Abdichtung beeinträchtigen.

F: Benötige ich für Kabelverschraubungen aus Edelstahl andere Schmiermittel?

A: Ja, Kabelverschraubungen aus rostfreiem Stahl benötigen Anti-Seize-Mittel, die Molybdändisulfid oder ähnliche Additive enthalten, um ein Festfressen zu verhindern. Verwenden Sie auf keinen Fall Anti-Seize-Mittel auf Kupferbasis für Edelstahl, da dies zu galvanischer Korrosion führen kann.

F: Kann ich verschiedene Arten von Kabelverschraubungsschmierstoffen mischen?

A: Nein, mischen Sie niemals verschiedene Schmierstofftypen, da sie chemisch inkompatibel sein und Leistungsprobleme verursachen können. Reinigen Sie den alten Schmierstoff immer vollständig, bevor Sie einen anderen Typ auftragen, und verwenden Sie nur einen Schmierstofftyp pro Anlage.

F: Wie oft sollte ich das Schmiermittel für die Kabelverschraubungen auftragen?

A: Tragen Sie das Schmiermittel nur bei der Wartung auf, wenn die Stopfbuchsen demontiert sind. Ordnungsgemäß aufgetragene Schmiermittel sollten für die gesamte Lebensdauer der Anlage reichen. In Außenbereichen oder rauen Umgebungen sollten Sie das Schmiermittel jährlich überprüfen und nur dann neu auftragen, wenn es sich verschlechtert hat oder abgewaschen wurde.

-

Erfahren Sie mehr über die Mechanismen des Fressens, einer Form des Verschleißes, die durch Adhäsion zwischen Gleitflächen unter Druckbelastung entsteht. ↩

-

den elektrochemischen Prozess der galvanischen Korrosion zu verstehen, der auftritt, wenn zwei ungleiche Metalle in Gegenwart eines Elektrolyten in Kontakt kommen. ↩

-

Erforschen Sie die Eigenschaften von Molybdändisulfid (MoS₂), einem Festschmierstoff, der für seine geringe Reibung und hohe Belastbarkeit bekannt ist. ↩

-

Erfahren Sie, was die NSF-Zertifizierung für Materialien und Schmierstoffe für Lebensmittelausrüstungen bedeutet und den Schutz der öffentlichen Gesundheit gewährleistet. ↩

-

Informieren Sie sich über die ATEX-Richtlinie, die Anforderungen der Europäischen Union für Geräte, die für den Einsatz in explosionsgefährdeten Bereichen bestimmt sind. ↩