Einführung

Glauben Sie, dass alle Isoliermaterialien für Kabelverschraubungen gleich sind? Ein elektrischer Ausfall bei Hochspannung kann Millionen an Ausfallzeiten und Geräteschäden kosten. Die Durchschlagfestigkeit von Isoliermaterialien bestimmt, wie viel elektrischer Belastung sie standhalten können, bevor es zu einem katastrophalen Ausfall kommt. Daher ist diese Eigenschaft für die Energieverteilung, die industrielle Automatisierung und Anwendungen in Gefahrenbereichen von entscheidender Bedeutung.

Durchschlagsfestigkeit1 von Isoliermaterialien für Kabelverschraubungen ist sehr unterschiedlich und reicht von 15-25 kV/mm für Standard-Nylon bis zu über 40 kV/mm für spezielle Fluorpolymere, wobei sich die Materialauswahl direkt auf die Systemsicherheit, die Spannungswerte und die langfristige Zuverlässigkeit von elektrischen Anlagen auswirkt. Das Verständnis dieser Unterschiede ist entscheidend für die richtige Materialauswahl und die Vermeidung kostspieliger elektrischer Ausfälle.

Letzten Monat wandte sich Marcus, ein Elektroingenieur in einem Solarpark in Arizona, an uns, nachdem er wiederholt mit Isolationsfehlern in seinen Gleichstromverteilerkästen konfrontiert wurde. Die verwendeten Standard-Nylonkabelverschraubungen waren den hohen Gleichspannungen und den extremen Temperaturen in der Wüste nicht gewachsen und führten zu Verfolgung2Verkohlung und eventuelle Systemabschaltungen. Diese Art von dielektrischem Versagen kann sich kaskadenartig auf ganze elektrische Systeme auswirken. Aus diesem Grund haben wir umfassende Prüfprotokolle für alle unsere Isoliermaterialien unter verschiedenen Spannungs- und Umgebungsbedingungen entwickelt.

Inhaltsübersicht

- Was bestimmt die dielektrische Festigkeit von Kabelverschraubungsmaterialien?

- Wie verhalten sich verschiedene Polymermaterialien im Vergleich zur elektrischen Leistung?

- Welche Umweltfaktoren beeinflussen die Dämmleistung im Laufe der Zeit?

- Wie werden die dielektrischen Eigenschaften von Kabelverschraubungen geprüft und zertifiziert?

- Für welche kritischen Anwendungen ist eine hohe Durchschlagsfestigkeit erforderlich?

- Schlussfolgerung

- FAQs über die dielektrische Festigkeit von Kabelverschraubungen

Was bestimmt die dielektrische Festigkeit von Kabelverschraubungsmaterialien?

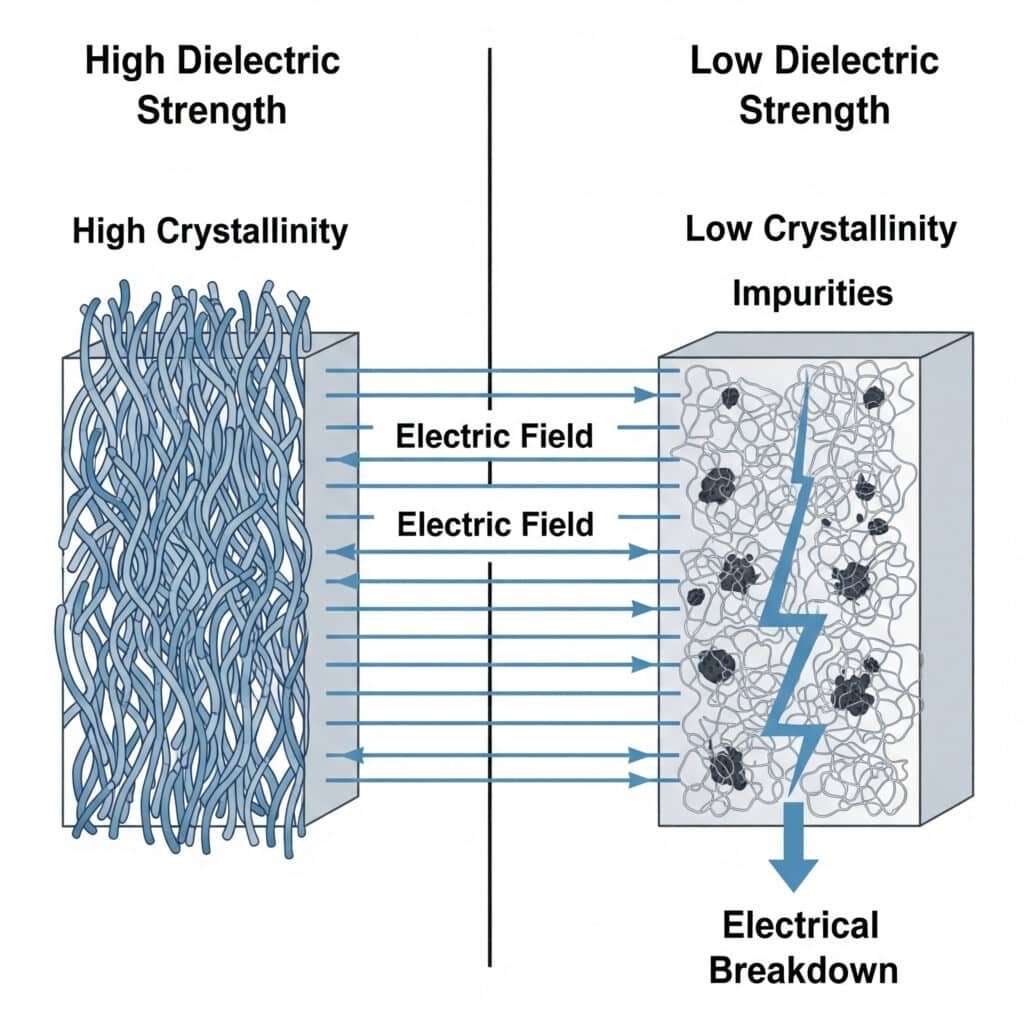

Die Durchschlagfestigkeit von Kabelverschraubungsmaterialien wird durch die Molekularstruktur, die Materialreinheit, die Verarbeitungsbedingungen, den Kristallinitätsgrad und das Vorhandensein polarer Gruppen bestimmt, wobei diese Faktoren zusammen die Fähigkeit des Materials bestimmen, elektrischen Durchschlägen unter Hochspannungsbelastung zu widerstehen.

Die Wissenschaft, die sich hinter der Durchschlagfestigkeit verbirgt, befasst sich mit der Frage, wie elektrische Felder mit Polymerketten interagieren und wie sich Elektronen durch isolierende Materialien bewegen.

Molekulare Struktur Auswirkungen

Architektur der Polymerketten:

Die Anordnung der Polymerketten wirkt sich direkt auf die dielektrische Leistung aus. Lineare Ketten mit minimaler Verzweigung bieten in der Regel bessere Isolationseigenschaften als stark verzweigte Strukturen. Für unsere Nylon-Kabelverschraubungen werden sorgfältig ausgewählte Polymertypen mit optimierter Kettenarchitektur für maximale Durchschlagsfestigkeit verwendet.

Auswirkungen auf die Kristallinität:

Kristalline Bereiche in Polymeren weisen im Allgemeinen eine höhere Durchschlagsfestigkeit auf als amorphe Bereiche. Der Grad der Kristallinität kann während der Verarbeitung gesteuert werden, um die elektrische Leistung zu optimieren:

- Hohe Kristallinität: Bessere Durchschlagfestigkeit, aber geringere Flexibilität

- Geringe Kristallinität: Flexibler, aber potenziell niedrigere Durchbruchsspannung

- Ausgewogene Kristallinität: Optimaler Kompromiss für Kabelverschraubungsanwendungen

Materialreinheit und Verarbeitung

Kontrolle von Verunreinigungen:

Selbst Spuren von leitfähigen Verunreinigungen können die Durchschlagfestigkeit drastisch verringern. Unser Herstellungsverfahren umfasst:

- Reinigung von Rohstoffen

- Verarbeitung in Reinräumen

- Kontaminationsüberwachung während der gesamten Produktion

- Elektrische Prüfung des Endprodukts

Auswirkungen der Verarbeitungstemperatur:

Zu hohe Verarbeitungstemperaturen können die Polymerketten abbauen und die Durchschlagfestigkeit verringern. Wir sorgen für eine präzise Temperaturkontrolle während des Spritzgießens, um die Materialeigenschaften zu erhalten.

Grundlegende elektrische Eigenschaften

Zu den wichtigsten elektrischen Eigenschaften, die die dielektrische Leistung bestimmen, gehören:

| Eigentum | Auswirkungen auf die Leistung | Typische Werte |

|---|---|---|

| Dielektrische Festigkeit | Durchschlagsspannungsfähigkeit | 15-45 kV/mm |

| Volumenwiderstand3 | Ableitstromwiderstand | 10¹²-10¹⁶ Ω⋅cm |

| Dielektrizitätskonstante | Verteilung im Feld | 2.5-4.5 |

| Dissipationsfaktor | Energieverlust | 0.001-0.05 |

Hassan, der für die elektrischen Installationen in mehreren petrochemischen Anlagen in Kuwait verantwortlich ist, erfuhr die Bedeutung dieser Eigenschaften, als Standardkabelverschraubungen bei routinemäßigen Hochspannungstests versagten. Wir arbeiteten zusammen, um Hochleistungsmaterialien mit geprüften dielektrischen Eigenschaften zu spezifizieren, die sicherstellen, dass seine Anlagen die strengsten elektrischen Sicherheitsstandards erfüllen.

Wie verhalten sich verschiedene Polymermaterialien im Vergleich zur elektrischen Leistung?

Verschiedene Polymermaterialien weisen sehr unterschiedliche elektrische Leistungsmerkmale auf, wobei Fluorpolymere wie PTFE die höchste Durchschlagsfestigkeit (40+ kV/mm) bieten, gefolgt von speziellen Nylons (20-30 kV/mm), während Standardthermoplaste je nach Formulierung und Verarbeitung typischerweise 15-25 kV/mm bieten.

Leistungsstarke Materialien

Fluorpolymere (PTFE, FEP, PFA):

Diese Materialien stellen den Goldstandard für die elektrische Isolierung dar:

- Durchschlagfestigkeit: 40-60 kV/mm

- Ausgezeichnete chemische Beständigkeit

- Großer Temperaturbereich (-200°C bis +260°C)

- Praktisch keine Feuchtigkeitsaufnahme

- Hervorragende Langzeitstabilität

Spezialisierte technische Kunststoffe:

Fortschrittliche Formulierungen für elektrische Anwendungen:

- Modifizierte Nylons: 25-35 kV/mm

- Polyphenylenoxid (PPO): 30-40 kV/mm

- Polyetherimid (PEI): 25-30 kV/mm

- Hervorragende mechanische Eigenschaften kombiniert mit elektrischer Leistung

Standard-Industriematerialien

Nylon 6/6 und Nylon 12:

Unsere gängigsten Kabelverschraubungsmaterialien bieten eine gute elektrische Leistung:

- Standardsorten: 15-20 kV/mm

- Glasgefüllte Typen: 18-25 kV/mm

- Flammhemmende Typen: 12-18 kV/mm

- Kostengünstig für die meisten Anwendungen

Polypropylen und Polyethylen:

Kostengünstigere Optionen für bestimmte Anwendungen:

- Polypropylen: 20-25 kV/mm

- HDPE: 18-22 kV/mm

- Gute chemische Beständigkeit

- Begrenzter Temperaturbereich

Kriterien für die Materialauswahl

Anforderungen an die Nennspannung:

- Niederspannung (<1kV): Standard-Nylon ausreichend

- Mittelspannung (1-35 kV): Verbessertes Nylon oder technische Kunststoffe

- Hochspannung (>35kV): Fluorpolymere oder spezielle Verbindungen

Umweltaspekte:

- Anwendungen in Innenräumen: Standardmaterialien oft ausreichend

- Anwendungen im Freien: UV-stabilisierte Materialien erforderlich

- Chemische Belastung: Fluorpolymere bevorzugt

- Hohe Temperaturen: Hitzestabilisierte Formulierungen erforderlich

Analyse von Leistung und Kosten

| Material-Kategorie | Relative Kosten | Dielektrische Festigkeit | Beste Anwendungen |

|---|---|---|---|

| Standard-Nylon | 1x | 15-20 kV/mm | Allgemeine Industrie |

| Verbessertes Nylon | 1.5x | 20-30 kV/mm | Mittelspannung |

| Technische Kunststoffe | 3-5x | 25-40 kV/mm | Hohe Leistung |

| Fluorpolymere | 8-15x | 40-60 kV/mm | Kritische Anwendungen |

Marcus von der Solarfarm in Arizona stellte fest, dass die Investition in hochwertigere Materialien seine Gesamtbetriebskosten tatsächlich senkte. Zwar waren die anfänglichen Materialkosten dreimal höher, doch die Vermeidung von Ausfällen und Wartungsarbeiten rechtfertigte die Investition über die 25-jährige Lebensdauer des Systems mehr als deutlich.

Welche Umweltfaktoren beeinflussen die Dämmleistung im Laufe der Zeit?

Umwelteinflüsse wie Temperaturschwankungen, UV-Bestrahlung, Feuchtigkeitsabsorption, chemische Verunreinigung und mechanische Beanspruchung verschlechtern die Isolationsleistung im Laufe der Zeit erheblich, wobei die Durchschlagsfestigkeit je nach Materialtyp und Expositionsbedingungen um 20-50% abnehmen kann.

Temperatureffekte auf die dielektrische Leistung

Thermische Alterung:

Erhöhte Temperaturen beschleunigen den Abbau der Polymerkette:

- Kettenspaltung verringert das Molekulargewicht

- Oxidation schafft leitende Pfade

- Veränderungen der Kristallinität beeinflussen die elektrischen Eigenschaften

- Thermische Ausdehnung erzeugt mechanische Spannung

Auswirkungen von Temperaturschwankungen:

Wiederholte Heiz- und Kühlzyklen verursachen:

- Differenzielle Dehnungsspannung

- Bildung von Mikrorissen

- Delamination an der Schnittstelle

- Beschleunigte Alterungseffekte

Unsere Tests zeigen, dass die Durchschlagfestigkeit in der Regel um 2-5% pro 10°C Temperaturerhöhung abnimmt, wobei das genaue Verhältnis von der Art des Materials und der Zeit bei der Temperatur abhängt.

Auswirkungen von Feuchtigkeit und Nässe

Mechanismen der Wasserabsorption:

Verschiedene Materialien sind unterschiedlich empfindlich gegenüber Feuchtigkeit:

- Nylon: 2-8% Wasseraufnahme (erhebliche Auswirkungen)

- Fluorpolymere: <0,01% (minimale Auswirkungen)

- Technische Kunststoffe: 0,1-2% (mäßiger Schlag)

Elektrische Auswirkungen von Feuchtigkeit:

Die Wasseraufnahme beeinflusst die elektrischen Eigenschaften durch:

- Reduzierter Durchgangswiderstand

- Erhöhte dielektrische Verluste

- Niedrigere Durchbruchspannung

- Erhöhte Tracking-Empfindlichkeit

UV- und Strahlungsexposition

Mechanismen der Photodegradation:

UV-Strahlung bricht Polymerketten auf und erzeugt:

- Freie Radikale, die Schäden verbreiten

- Carbonylgruppen, die die Isolierung verringern

- Kreidung und Rissbildung der Oberfläche

- Farbveränderungen, die eine Verschlechterung anzeigen

Strategien zur Schadensbegrenzung:

- UV-Stabilisatoren in der Materialformulierung

- Rußpigmentierung für den Außeneinsatz

- Schutzbeschichtungen, wo anwendbar

- Regelmäßige Inspektionen und Austauschpläne

Chemische Umweltauswirkungen

Aggressive Chemikalienexposition:

Industrielle Umgebungen enthalten häufig Chemikalien, die Isoliermaterialien angreifen:

- Säuren: verursachen Hydrolyse in anfälligen Polymeren

- Basen: Esterbindungen angreifen

- Lösungsmittel: Verursachen Quellung und Plastifizierung

- Öle: Durchdringen und verringern die elektrischen Eigenschaften

Bewertung der Materialverträglichkeit:

Wir unterhalten umfangreiche Datenbanken zur chemischen Verträglichkeit aller unserer Werkstoffe, um unseren Kunden bei der Auswahl geeigneter Sorten für bestimmte Umgebungen zu helfen.

Langfristige Leistungsvorhersage

Beschleunigte Alterungstests:

Wir verwenden standardisierte Testmethoden, um die langfristige Leistung vorherzusagen:

- Thermische Alterung nach ASTM D3045

- UV-Belastung gemäß ASTM G154

- Luftfeuchtigkeitsprüfung nach ASTM D2565

- Kombinierte Stresstests für realistische Bedingungen

Schätzung der Nutzungsdauer:

Unsere Tests haben ergeben, dass eine typische Lebensdauer zu erwarten ist:

- Standard-Nylon: 10-15 Jahre (innen), 5-8 Jahre (außen)

- Verbessertes Nylon: 15-20 Jahre (innen), 8-12 Jahre (außen)

- Technische Kunststoffe: 20-25 Jahre (innen), 12-18 Jahre (außen)

- Fluorpolymere: 25+ Jahre in den meisten Umgebungen

Wie werden die dielektrischen Eigenschaften von Kabelverschraubungen geprüft und zertifiziert?

Die dielektrischen Eigenschaften von Kabelverschraubungen werden mit standardisierten Methoden geprüft, darunter ASTM D1494 für die Durchschlagsfestigkeit, IEC 60695 für die Kriechstromfestigkeit und UL 746A für die elektrische Leistung, wobei die Tests bei verschiedenen Temperaturen, Feuchtigkeitsgraden und Spannungsbelastungen durchgeführt werden, um eine zuverlässige Leistung zu gewährleisten.

Standard-Testmethoden

ASTM D149 - Dielektrische Durchschlagsspannung:

Bei dieser grundlegenden Prüfung wird die Spannung gemessen, bei der es zu einem elektrischen Durchschlag kommt:

- Kurzzeittests: Schneller Spannungsanstieg bis zum Ausfall

- Schritt-für-Schritt-Tests: Schrittweise Erhöhung der Spannung

- Tests mit langsamen Anstiegsgeschwindigkeiten: Längere Zeit bei jeder Spannungsstufe

- Ergebnisse werden in kV/mm für den Materialvergleich angegeben

IEC 60112 - Vergleichender Tracking-Index (CTI):

Misst die Kriechstromfestigkeit unter nassen Bedingungen:

- Auf die Oberfläche aufgetragene Elektrolytlösung

- Elektrische Spannung zwischen Elektroden

- Zeit bis zum Ausfall der Nachverfolgung aufgezeichnet

- Kritisch für Anwendungen im Freien und in feuchter Umgebung

UL 746A - Elektrische Leistung:

Umfassende Bewertung einschließlich:

- Durchschlagfestigkeit bei verschiedenen Temperaturen

- Messungen des Lichtbogenwiderstands

- Prüfung der Lichtbogenzündung mit hohem Strom

- Langzeitstudien zur elektrischen Alterung

Unsere Prüfkapazitäten bei Bepto

Hausinternes Prüflabor:

Wir haben in umfassende elektrische Prüfgeräte investiert:

- Hochspannungs-AC/DC-Prüfgeräte bis zu 100 kV

- Umweltkammern (-40°C bis +200°C, 95% RH)

- Prüfgeräte für Spurhaltung und Erosion

- Automatisierte Datenerfassungssysteme

Prüfung der Qualitätskontrolle:

Jede Produktionscharge wird geprüft:

- Überprüfung der Durchschlagsfestigkeit

- Messung des Volumenwiderstandes

- Vergleichende Tracking-Index-Tests

- Sichtprüfung auf Mängel

Anforderungen an die Zertifizierung

Einhaltung internationaler Normen:

Unsere Kabelverschraubungen entsprechen verschiedenen internationalen elektrischen Normen:

- IEC 62444: Kabelverschraubungen für elektrische Anlagen

- UL 514B: Rohre, Schläuche und Kabelverschraubungen

- CSA C22.2 Nr. 18: Abgangskästen, Armaturen und Abdeckungen

- ATEX/IECEx: Explosionsgeschützte elektrische Betriebsmittel

Dokumentation der Tests:

Wir stellen umfassende Prüfberichte zur Verfügung:

- Materialzeugnisse mit elektrischen Eigenschaften

- Ergebnisse der Produktionschargenprüfung

- Daten der Langzeitalterungsstudie

- Anwendungsspezifische Leistungsvalidierung

Protokolle für Umweltprüfungen

Kombinierte Stresstests:

In der realen Welt treten mehrere Belastungen gleichzeitig auf:

- Temperatur + Feuchtigkeit + elektrische Belastung

- UV-Belichtung + Temperaturwechsel + Spannung

- Chemische Belastung + mechanische Beanspruchung + elektrisches Feld

- Vibration + Temperatur + Hochspannung

Beschleunigte Lebensdauertests:

Wir verwenden erhöhte Stressbedingungen, um die langfristige Leistung vorherzusagen:

- Arrhenius-Modellierung für Temperatureffekte

- Peck's Modell für die Beschleunigung der Feuchtigkeit

- Eyring-Modell für mehrere Stressfaktoren

- Statistische Analyse für Konfidenzintervalle

Nach mehreren Zwischenfällen in der Branche, bei denen es zu elektrischen Ausfällen kam, verlangen Hassans Einrichtungen nun eine umfassende Dokumentation der elektrischen Tests für alle Kabelverschraubungen. Unsere detaillierten Prüfberichte und Zertifizierungspakete haben seinem Beschaffungsteam geholfen, fundierte Entscheidungen zu treffen und gleichzeitig strenge Sicherheitsanforderungen zu erfüllen.

Für welche kritischen Anwendungen ist eine hohe Durchschlagsfestigkeit erforderlich?

Zu den kritischen Anwendungen, die Kabelverschraubungen mit hoher Durchschlagsfestigkeit erfordern, gehören Stromerzeugungs- und -verteilungssysteme, Anlagen für erneuerbare Energien, industrielle Motorsteuerungszentralen, elektrische Geräte für Gefahrenbereiche und Hochspannungsprüfanlagen, in denen elektrische Ausfälle katastrophale Ausfälle, Sicherheitsrisiken und teure Ausfallzeiten verursachen können.

Stromerzeugung und -verteilung

Elektrische Umspannwerke:

Hochspannungsschaltanlagen erfordern eine außergewöhnliche Isolierung:

- Spannungsebenen: 4,16 kV bis 765 kV

- Anforderungen an die Durchschlagsfestigkeit: >30 kV/mm

- Umweltbedingte Herausforderungen: Exposition im Freien, Kontamination

- Sicherheitskritisch: Ausfälle können Tausende von Kunden betreffen

Kraftwerksanwendungen:

Die Anschlüsse von Generatoren und Transformatoren erfordern eine zuverlässige Isolierung:

- Hohe elektrische Spannungskonzentrationen

- Erhöhte Betriebstemperaturen

- Chemische Belastung durch Kühlsysteme

- Vibration und mechanische Belastung

Erneuerbare Energiesysteme

Windturbinenanlagen:

Einzigartige Herausforderungen für die Isolierung von Kabelverschraubungen:

- Große Höhe mit geringerer Luftdichte

- Extreme Temperaturschwankungen

- Ständige Vibration und Bewegung

- Exposition durch Blitzschlag

- Schwieriger Zugang für die Wartung

Marcus' Erfahrungen mit Solarparks haben die besonderen Herausforderungen von Gleichstromsystemen deutlich gemacht:

- Höheres Ausfallrisiko durch DC-Stress

- Fragen der Rückverfolgung und Karbonisierung

- Temperaturschwankungen durch Solarheizung

- UV-Zersetzung in Wüstengebieten

Photovoltaische Solarsysteme:

Elektrische Gleichstromsysteme stellen besondere Anforderungen an die Isolierung:

- Gleichspannungsbelastung unterscheidet sich von Wechselspannung

- Höheres Risiko von Fehlern bei der Nachverfolgung

- Temperaturextreme in Außenanlagen

- Anforderungen an die Lebensdauer von mehr als 25 Jahren

Industrielle Motorsteuerung

Antrieb mit variabler Frequenz (VFD)5 Anwendungen:

Das Schalten mit hohen Frequenzen erzeugt elektrischen Stress:

- Spannungsspitzen durch PWM-Schaltung

- Hohe dv/dt-Belastung der Isolierung

- Bedenken hinsichtlich elektromagnetischer Störungen

- Harmonische Verzerrungseffekte

Hochspannungsmotoranschlüsse:

Mittelspannungsmotoren erfordern eine spezielle Isolierung:

- Betriebsspannungen von 2,3 kV bis 13,8 kV

- Überspannung durch Schaltvorgänge

- Überlegungen zur Teilentladung

- Grenzwerte für die Koronaeingangsspannung

Installationen in gefährlichen Bereichen

Explosionsgeschützte Anforderungen:

Die elektrische Sicherheit in explosionsgefährdeten Bereichen erfordert eine außergewöhnliche Isolierung:

- Erhaltung der Integrität des Flammenwegs

- Fähigkeiten zur Lichtbogeneindämmung

- Begrenzungen der Oberflächentemperatur

- Langfristige Zuverlässigkeit in rauen Umgebungen

Chemische Verarbeitungsanlagen:

Korrosive Umgebungen stellen eine Herausforderung für Dämmstoffe dar:

- Anforderungen an die chemische Verträglichkeit

- Temperatur- und Druckextreme

- Kritikalität des Sicherheitssystems

- Anforderungen an die Einhaltung gesetzlicher Vorschriften

Prüf- und Messeinrichtungen

Hochspannungsprüflabors:

Forschungs- und Testeinrichtungen erfordern höchste Leistung:

- Spannungspegel von mehr als 1MV

- Anforderungen an Präzisionsmessungen

- Sicherheit von Personal und Ausrüstung

- Bedarf an Kontaminationskontrolle

Herstellung elektrischer Ausrüstungen:

Produktionsprüfungen erfordern eine zuverlässige Isolierung:

- Wiederholte Hochspannungsprüfungen

- Einheitliche Leistungsanforderungen

- Automatisierte Prüfung der Systemintegration

- Dokumentation zur Qualitätssicherung

Anwendungsspezifische Materialauswahl

| Kategorie der Anwendung | Spannungsbereich | Empfohlene Materialien | Wichtige Anforderungen |

|---|---|---|---|

| Niederspannungssteuerung | <1kV | Standard-Nylon | Kostengünstig, zuverlässig |

| Mittelspannungsleistung | 1-35kV | Verbessertes Nylon/Engineering Plastics | Ausgewogene Leistung |

| Hochspannungssysteme | >35kV | Fluorpolymere/Spezialisierte Compounds | Maximale Leistung |

| Gefährdete Bereiche | Verschiedene | Zertifizierte Materialien | Einhaltung der Sicherheitsvorschriften |

Schlussfolgerung

Das Verständnis der Durchschlagfestigkeit von Isoliermaterialien, die in Kabelverschraubungen verwendet werden, ist für die Sicherheit und Zuverlässigkeit elektrischer Systeme von grundlegender Bedeutung. Von Standard-Nylonmaterialien, die eine angemessene Leistung für Niederspannungsanwendungen bieten, bis hin zu speziellen Fluorpolymeren, die eine außergewöhnliche Durchschlagsfestigkeit für kritische Hochspannungssysteme bieten, wirkt sich die Materialauswahl direkt auf die Systemleistung und -sicherheit aus. Bei Bepto sorgen unsere umfassenden Testmöglichkeiten und unser tiefes Verständnis der Materialwissenschaft dafür, dass unsere Kunden Kabelverschraubungen erhalten, deren elektrische Leistung auf ihre spezifischen Anforderungen abgestimmt ist. Ganz gleich, ob Sie mit Systemen für erneuerbare Energien, industriellen Motorsteuerungen oder Installationen in explosionsgefährdeten Bereichen arbeiten, die richtige Materialauswahl auf der Grundlage der Anforderungen an die Spannungsfestigkeit ist für den langfristigen Erfolg und die Sicherheit des Systems von entscheidender Bedeutung.

FAQs über die dielektrische Festigkeit von Kabelverschraubungen

F: Welche Durchschlagfestigkeit benötige ich für meine Kabelverschraubungsanwendung?

A: Die Anforderungen an die Durchschlagfestigkeit hängen von der Systemspannung und den Sicherheitsfaktoren ab. Für Niederspannung (<1kV) sind 15-20 kV/mm ausreichend. Für mittlere Spannungen (1-35 kV) sind 25-35 kV/mm erforderlich, während für Hochspannungssysteme Materialien mit 40+ kV/mm mit entsprechenden Sicherheitsmargen benötigt werden.

F: Wie wirkt sich die Temperatur auf die Durchschlagsfestigkeit von Kabelverschraubungen aus?

A: Die Durchschlagfestigkeit nimmt in der Regel um 2-5% pro 10°C Temperaturanstieg ab, wobei das genaue Verhältnis vom Materialtyp abhängt. Hochtemperaturanwendungen erfordern Materialien mit verbesserter thermischer Stabilität und höherer Basis-Durchschlagsfestigkeit, um die Leistung zu erhalten.

F: Kann Feuchtigkeit die elektrische Leistung von Kabelverschraubungen beeinträchtigen?

A: Ja, die Feuchtigkeitsaufnahme verringert die Durchschlagsfestigkeit erheblich und erhöht den Leckstrom. Nylon kann 2-8% Wasser absorbieren, was die elektrischen Eigenschaften drastisch beeinträchtigt, während Fluorpolymere <0,01% absorbieren und ihre Leistung unter feuchten Bedingungen stabil halten.

F: Was ist der Unterschied zwischen AC- und DC-Durchschlagfestigkeitsprüfungen?

A: DC-Prüfungen zeigen oft höhere Durchschlagsspannungen als AC-Prüfungen, aber DC-Belastung kann Probleme mit der Kriechstrombildung und Verkohlung verursachen, die bei AC nicht auftreten. Für viele Anwendungen sind sowohl AC- als auch DC-Prüfungen erforderlich, um die Isolationsleistung unter verschiedenen elektrischen Stressbedingungen vollständig zu charakterisieren.

F: Wie lange behalten die Isoliermaterialien von Kabelverschraubungen ihre Durchschlagfestigkeit?

A: Die Lebensdauer variiert je nach Material und Umgebung. Standard-Nylon hält in Innenräumen 10-15 Jahre, während Fluorpolymere in den meisten Umgebungen mehr als 25 Jahre halten können. Beschleunigte Alterungstests helfen bei der Vorhersage der Langzeitleistung unter bestimmten Betriebsbedingungen.

-

Lernen Sie die Definition der Durchschlagfestigkeit kennen, d. h. das maximale elektrische Feld, dem ein Material standhalten kann, ohne dass es zu einem elektrischen Durchschlag kommt. ↩

-

Verstehen Sie den Prozess der elektrischen Verfolgung, bei dem sich ein leitender Pfad auf der Oberfläche eines isolierenden Materials bildet. ↩

-

Entdecken Sie die Definition des spezifischen Durchgangswiderstands, eines Maßes für den Widerstand, den ein Material dem durch sein Volumen fließenden Kriechstrom entgegensetzt. ↩

-

Überprüfen Sie den Anwendungsbereich der Norm ASTM D149, der wichtigsten Methode zur Bestimmung der dielektrischen Durchbruchspannung fester Isoliermaterialien. ↩

-

Erforschen Sie die Prinzipien von VFDs und wie sie die Drehzahl von AC-Induktionsmotoren durch Variation der Eingangsfrequenz und -spannung steuern. ↩