Einführung

Haben Sie schon einmal eine Messing-Kabelverschraubung festgezogen und dann plötzlich gespürt, wie sie mitten in der Installation blockierte? Dieses unangenehme Schleifgefühl, gefolgt von einer festsitzenden Verschraubung, die sich weder vorwärts noch rückwärts bewegen lässt? Sie haben gerade ein Gewindefressen erlebt – eines der frustrierendsten und kostspieligsten Probleme bei der Installation von Kabelverschraubungen.

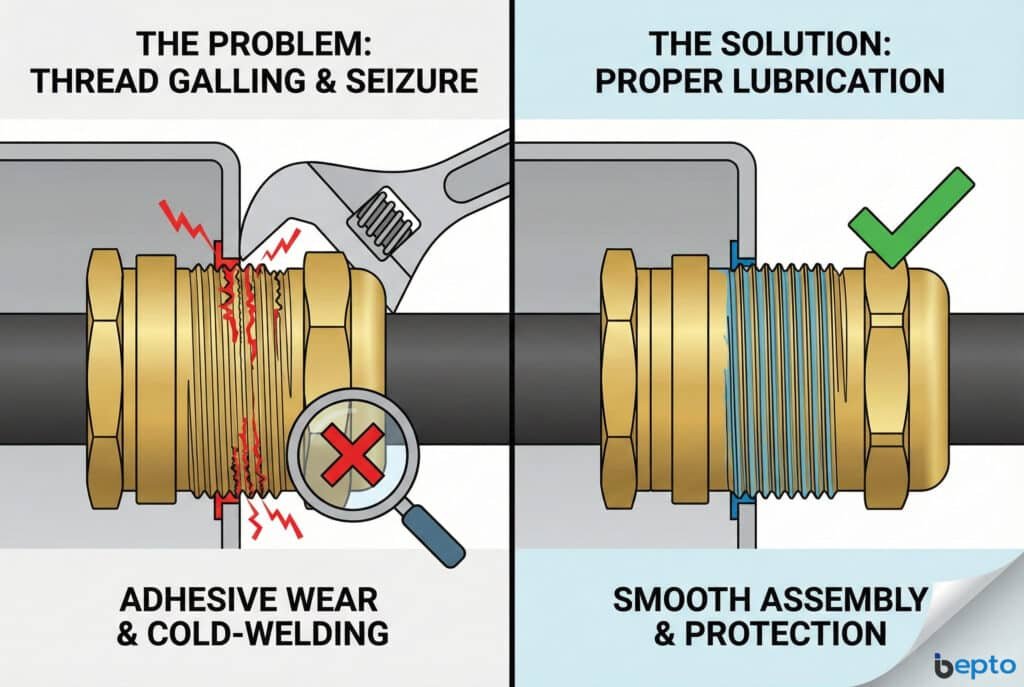

Gewindeabrieb ist eine Form von Adhäsionsverschleiß1 Wenn Metalloberflächen während der Installation unter Druck und Reibung miteinander verschweißt werden, kann dies dazu führen, dass sich die Gewinde von Messingkabelverschraubungen festsetzen, abstreifen oder sowohl die Verschraubung als auch das Gehäuse dauerhaft beschädigen – dies lässt sich jedoch mit den richtigen Techniken und Materialien vollständig vermeiden.

Ich bin Samuel, Vertriebsleiter bei Bepto Connector, und in den letzten zehn Jahren habe ich unzähligen Montageteams dabei geholfen, sich von Verschleißerscheinungen zu erholen, die Tausende an beschädigten Geräten und Projektverzögerungen gekostet haben. Ganz gleich, ob Sie eine einzelne Stopfbuchse installieren oder eine ganze Industrieanlage ausstatten – wenn Sie verstehen, warum Verschleißerscheinungen auftreten und wie Sie diese verhindern können, sparen Sie Zeit, Geld und viel Frust. Lassen Sie mich Ihnen die praktischen Lösungen vorstellen, die funktionieren.

Inhaltsübersicht

- Was ist Gewindeabrieb und warum tritt er bei Messingverschraubungen auf?

- Wie beschädigt Gewindeabrieb Kabelverschraubungen und Gehäuse?

- Was sind die wirksamsten Methoden zur Vermeidung von Gewindeabrieb?

- Wie kann man sich von einer Situation mit einem beschädigten Gewinde erholen?

Was ist Gewindeabrieb und warum tritt er bei Messingverschraubungen auf?

Gewindeverschleiß, auch Kaltverschweißung oder Festfressen genannt, tritt auf, wenn mikroskopisch kleine Erhebungen auf den sich berührenden Gewindeflächen unter Druck aneinander haften bleiben und so eine fortschreitende Beschädigung verursachen, die schließlich zu einer Verriegelung der Gewinde führt.

Im Gegensatz zum Abstreifen (bei dem Gewindeabschnitte abgeschert werden) oder zum Verkanten (bei dem Gewinde falsch ausgerichtet werden) handelt es sich beim Abrieb um einen adhäsiven Verschleißprozess. Wenn Sie die Stopfbuchse drehen, entsteht durch Reibung lokale Wärme an den Gewindekontaktpunkten. In Kombination mit den Druckkräften führt dies zu einer Metall-Metall-Verbindung auf mikroskopischer Ebene.

Der Verlauf des Ätzprozesses:

- Erster Kontakt: Die Oberflächen der Fäden berühren sich an mikroskopisch kleinen Spitzen (Unebenheiten2)

- Druckschweißen: Die Druckkräfte überschreiten die Streckgrenze des Materials an den Kontaktpunkten.

- Materialtransfer: Weichere Metallpartikel reißen ab und haften an der härteren Oberfläche.

- Progressiver Aufbau: Das transferierte Material verursacht größere Hindernisse im Gewindepfad.

- Vollständige Beschlagnahme: Angesammeltes Material verhindert eine weitere Drehung in beide Richtungen.

Warum Messing besonders anfällig ist

Kabelverschraubungen aus Messing sind aufgrund ihrer spezifischen Materialeigenschaften einem höheren Risiko des Festfressens ausgesetzt als solche aus Edelstahl oder Aluminium:

Werkstoffeigenschaften von CW617N-Messing:

- Duktilität: Messing ist relativ weich (Brinell-Härte3 55–75 HB) im Vergleich zu Edelstahl (150–200 HB)

- Kaltverfestigung: Messing verfestigt sich unter Reibung schnell und bildet härtere Partikel, die das weichere Grundmetall abschleifen.

- Wärmeleitfähigkeit: Hohe Wärmeleitfähigkeit (120 W/m·K) ermöglicht eine schnelle Wärmeableitung, aber auch eine schnelle lokale Erwärmung an Reibungspunkten.

- Oberflächengüte: Bearbeitetes Messing hat in der Regel eine Oberflächenrauheit von 1,6 bis 3,2 Ra – ausreichend für die Entstehung von Abrieb.

Komplikationen bei der Vernickelung:

Die Vernickelung (5–10 Mikrometer dick) verbessert zwar die Korrosionsbeständigkeit, kann jedoch bei Beschädigung die Anfälligkeit für Abrieb erhöhen. Sobald die Beschichtung während der Montage beschädigt wird, neigt das darunterliegende Messing eher dazu, sich mit der gegenüberliegenden vernickelten Oberfläche zu verbinden.

Primäre Risikofaktoren für Abrieb

Installationsgeschwindigkeit: Schnelles Drehen erzeugt mehr Reibungswärme als langsames, kontrolliertes Anziehen. Bei einer Montagedrehzahl von über 30 U/min steigt das Risiko von Abrieb erheblich.

Fadenbindung: Metrische Messingverschraubungen haben in der Regel 4 bis 6 Gewindeeingriffe. Bei unzureichendem Eingriff (weniger als 3 Gewindegänge) konzentrieren sich die Kräfte auf weniger Kontaktpunkte, was das Abriebverhalten beschleunigt.

Kontamination: Schmutz, Metallspäne oder Korrosionsprodukte in Gewinden wirken als abrasive Partikel, die den Materialtransfer beschleunigen.

Fehlausrichtung: Selbst eine Winkelabweichung von 2–3° zwischen Stopfbuchse und Gehäusegewinde führt zu einer ungleichmäßigen Druckverteilung, wodurch an Stellen mit hoher Belastung Abrieb entsteht.

Umweltbedingungen: Die Installation in staubigen, feuchten oder salzhaltigen Umgebungen führt zu Verunreinigungen, die den Verschleiß des Klebstoffs begünstigen.

Hassan, Qualitätsmanager eines saudischen Petrochemieprojekts, wandte sich an uns, nachdem sein Montageteam innerhalb einer Woche 23 M32-Messingverschraubungen beschädigt hatte. Seine Elektriker verwendeten Schlagschrauber, um die Montage bei Umgebungstemperaturen von 45 °C zu beschleunigen. Die Kombination aus hoher Geschwindigkeit, Hitze und fehlender Schmierung schuf perfekte Bedingungen für das Entstehen von Abrieb. Nach der Umsetzung unseres Präventionsprotokolls sank die Zahl der Abriebfälle bei den folgenden über 200 Montagen auf null.

Wie beschädigt Gewindeabrieb Kabelverschraubungen und Gehäuse?

Gewindeabrieb verursacht Kaskadenschäden, die weit über eine einzelne festsitzende Dichtung hinausgehen und oft teure Reparaturen und Projektverzögerungen erfordern.

Unmittelbarer Sachschaden

Zerstörung des Drüsengangs:

Wenn Abrieb auftritt, reißen fortgesetzte Drehversuche Material von den Gewindeflanken ab, wodurch Folgendes entsteht:

- Abgeschliffene Gewinde, die keine mechanische Haltekraft mehr bieten

- Unregelmäßige Gewindeprofile, die eine ordnungsgemäße Kompression der Dichtung verhindern

- Beeinträchtigte IP-Schutzklassen aufgrund unvollständiger Gewindeverbindung

- Geschwächte strukturelle Integrität, die unter Vibrationen versagen kann

Beschädigung des Gehäusegewindes:

Die Gewinde des Gehäuses oder der Blende werden oft stärker beschädigt als die Stopfbuchse, weil:

- Gehäuse aus Aluminium oder Weichstahl sind weicher als Messingverschraubungen.

- Dünnwandige Gehäuse (1,5–2 mm) haben weniger Material, um Schäden zu absorbieren.

- Reparierte Gehäusegewinde entsprechen möglicherweise nicht den ursprünglichen IP-Schutzklassen.

- Mehrere ärgerliche Vorfälle im selben Loch machen eine Reparatur unmöglich.

Auswirkungen auf Leistung und Sicherheit

| Art der Beschädigung | Unmittelbare Auswirkungen | Langfristige Konsequenz | Reparaturkostenfaktor |

|---|---|---|---|

| Teilweise Abrieb (frühzeitig erkannt) | Schwierige Entfernung, mögliche Fertigstellung | Reduzierte IP-Schutzart (IP65 gegenüber IP68), Lösen durch Vibrationen | 1-2× (Drüsenersatz) |

| Vollständiger Anfall | Drüse klemmt, Installation unterbrochen | Reparatur oder Austausch des Gehäusegewindes erforderlich | 5-10× (Arbeit + Gehäuse) |

| Abisolieren von Gewinden | Die Drüse dreht sich frei, ohne zu klemmen. | Vollständiger Verlust der Abdichtung und des mechanischen Griffs | 8-15× (Gehäuseaustausch) |

| Gehäuse Risse | Sichtbare Risse im Bereich des Gewindes | Strukturelles Versagen, Eindringen von Wasser, Sicherheitsrisiko | 20-50× (Austausch des Panels + Ausfallzeit) |

Versteckte Kosten jenseits materieller Schäden

Projektverzögerungen: Ein einziger ärgerlicher Vorfall kann die Installation für Stunden oder Tage unterbrechen, während auf Ersatzteile oder Reparaturen am Gehäuse gewartet wird.

Arbeitsvervielfachung: Das Entfernen einer festsitzenden Dichtung erfordert oft das 3- bis 5-fache der Zeit einer normalen Installation sowie Spezialwerkzeuge und Fachwissen.

Kaskadenausfälle: Aggressive Entfernungsversuche können benachbarte Geräte und Verkabelungen beschädigen oder Sicherheitsrisiken verursachen.

Inspektionsanforderungen: Sobald es zu Abrieb kommt, kann die Qualitätssicherung eine Überprüfung aller ähnlichen Installationen erforderlich machen, was die Arbeitskosten vervielfacht.

David, ein Beschaffungsmanager aus einem britischen Automobilwerk, lehnte unsere Empfehlung für Gewindeschmiermittel zunächst als unnötige Ausgabe ab (0,15 £ pro Stopfbuchse). Nachdem ein einziger Festfressvorfall ein maßgefertigtes Edelstahl-Bedienfeld beschädigt hatte (2.400 £ Ersatzkosten plus 3 Tage Produktionsverzögerung zu 15.000 £/Tag), wurde die ROI-Berechnung schmerzlich deutlich. Seine Anlage schreibt nun die Schmierung für jede Messingstopfbuchseninstallation vor.

Elektrische und zertifizierungsbezogene Auswirkungen

Erdungs-Kompromiss: Gewinde mit Materialablagerungen oder unvollständigem Eingriff bieten möglicherweise nicht den erforderlichen Widerstand von <0,1 Ω. Erdkontinuität4, wodurch unter Fehlerbedingungen Sicherheitsrisiken entstehen.

Fehler bei der IP-Bewertung: Selbst wenn die Dichtung fest sitzt, können beschädigte Gewinde Leckagepfade bilden, die die Schutzart bei Druckprüfungen beeinträchtigen.

Ungültigkeitserklärung der Zertifizierung: Beschädigte Gewinde an ATEX- oder IECEx-zertifizierten Verschraubungen führen zum Erlöschen der Zertifizierung, wodurch die Installation für den Einsatz in explosionsgefährdeten Bereichen nicht mehr konform ist.

Auswirkungen auf die Versicherung: Anlagen mit bekannten Gewindeschäden sind möglicherweise nicht durch die Geräteversicherung abgedeckt, wenn es zu Ausfällen kommt.

Was sind die wirksamsten Methoden zur Vermeidung von Gewindeabrieb?

Die Vermeidung von Gewindeverschleiß erfordert einen systematischen Ansatz, der geeignete Materialien, Techniken und Qualitätskontrollen kombiniert – die Lösungen sind jedoch unkompliziert und kostengünstig.

Methode 1: Gewindeschmierung (primäre Abwehr)

Die Verwendung des richtigen Schmiermittels ist die wirksamste Maßnahme zur Verhinderung von Abrieb und reduziert den Reibungskoeffizienten um 60-80%.

Empfohlene Schmierstoffe nach Anwendung:

Anti-Seize-Verbindungen (auf Kupfer- oder Nickelbasis):

- Am besten geeignet für: Außenbereich, Schifffahrt, Hochtemperaturanwendungen

- Anwendung: Dünne Beschichtung nur auf Außengewinden

- Temperaturbereich: -40 °C bis +1000 °C (Kupfer), -30 °C bis +1400 °C (Nickel)

- Vorteile: Langfristiger Korrosionsschutz, extreme Temperaturstabilität

- Vorsichtsmaßnahmen: Kupferbasis nicht für Kontakt mit Edelstahl geeignet (galvanische Korrosion)

Molybdändisulfid (MoS₂) Fett:

- Am besten geeignet für: Hochdruckanwendungen, häufige Montage/Demontage

- Anwendung: Leichte Beschichtung auf Außen- und Innengewinde

- Temperaturbereich: -40°C bis +400°C

- Vorteile: Hervorragende Tragfähigkeit, niedriger Reibungskoeffizient (0,05–0,09)

- Vorsichtsmaßnahmen: Nicht geeignet für sauerstoffreiche Umgebungen (Brandgefahr)

Gewindedichtmittel auf PTFE-Basis:

- Am besten geeignet für: Chemische Verarbeitung, Lebensmittel-/Pharmazieanwendungen

- Anwendung: 2-3 Fadenwindungen vom Ende

- Temperaturbereich: -240 °C bis +260 °C

- Vorteile: Chemische Inertheit, FDA-zugelassene Optionen verfügbar

- Vorsichtsmaßnahmen: Bietet keine Anti-Seize-Eigenschaften – mit zusätzlichem Schmiermittel verwenden

Vaseline (vorübergehende Installationen):

- Am besten geeignet für: Innenbereich, klimatisiert, kurzfristige Anwendungen

- Anwendung: Dünne Beschichtung auf Außengewinden

- Temperaturbereich: -10°C bis +60°C

- Vorteile: Leicht verfügbar, kostengünstig, einfache Reinigung

- Vorsichtsmaßnahmen: Verfällt mit der Zeit, nicht für dauerhafte Installationen geeignet

Methode 2: Richtige Installationstechnik

Schritt-für-Schritt-Protokoll zur Vermeidung von Abrieb:

Gewinde gründlich reinigen: Entfernen Sie sämtlichen Schmutz, Metallspäne und altes Schmiermittel mit einer Drahtbürste oder Druckluft. Verunreinigte Gewinde erhöhen das Risiko von Abrieb um 300%.

Gewindezustand prüfen: Auf vorhandene Beschädigungen, Korrosion oder Verformungen prüfen. Niemals in beschädigte Gewinde einbauen – zuerst reparieren.

Schmiermittel richtig auftragen: – Außengewinde mit einer dünnen, gleichmäßigen Schicht überziehen

- Vermeiden Sie Überschüsse – Schmiermittel sollte nicht tropfen oder sich ansammeln.

- Bei Innengewinden nur sparsam auf die ersten 2–3 Gewindegänge auftragen.

Vor dem Einrasten sorgfältig ausrichten: Stellen Sie sicher, dass die Stopfbuchsenachse senkrecht zur Plattenoberfläche steht (maximal ±2°). Verwenden Sie Ausrichtungswerkzeuge für große Stopfbuchsen (M40+).

Zuerst von Hand festziehen: Schrauben Sie die Stopfbuchse von Hand mindestens 3-4 Umdrehungen fest. Wenn Sie dabei auf Widerstand stoßen, halten Sie an und überprüfen Sie die Ausrichtung.

Verwenden Sie ein kontrolliertes Drehmoment: Wenden Sie das Drehmoment schrittweise mit einem kalibrierten Schraubenschlüssel an. Verwenden Sie niemals Schlagwerkzeuge oder übermäßige Kraft.

Achten Sie auf Warnzeichen: Hören Sie sofort auf, wenn Sie Folgendes spüren:

- Plötzlicher Anstieg des Widerstands

- Reibendes oder kratzendes Gefühl

- Unregelmäßige Drehung (Binden und dann Loslassen)

Methode 3: Material- und Designauswahl

Überlegungen zum Thread-Design:

| Gewindetyp | Quälender Widerstand | Beste Anwendung | Typische Kostenprämie |

|---|---|---|---|

| Standardmetrik (ISO 604235) | Basislinie | Allgemeine Industrie | Basislinie |

| Feingewinde | Unterer (größere Kontaktfläche) | Präzisionsanwendungen | +5-10% |

| Grobgewinde | Höher (geringere Kontaktfläche) | Im Freien, korrosive Umgebungen | Standard |

| PTFE-beschichtete Gewinde | Ausgezeichnet | Chemie, Lebensmittelverarbeitung | +15-25% |

| Trockenfilmgeschmiert | Sehr gut | Reinraum, wartungsarm | +20-30% |

Verbesserungen der Oberflächenbeschaffenheit:

- Elektropolieren: Reduziert die Oberflächenrauheit auf 0,4–0,8 Ra und verringert damit die Anzahl der Abriebauslösepunkte.

- Phosphatbeschichtung: Erzeugt eine Opferschicht, die den Kontakt von Metall zu Metall verhindert.

- Verbesserte Vernickelung: Eine dickere Beschichtung (15–20 Mikrometer) bietet besseren Schutz, erfordert jedoch eine sorgfältige Installation.

Methode 4: Umweltkontrollen

Optimierung der Installationsumgebung:

Temperaturmanagement: Installieren Sie Messingverschraubungen bei einer Umgebungstemperatur von 15–30 °C. Extreme Hitze (>40 °C) macht Messing weich und erhöht die Gefahr von Abrieb; extreme Kälte (<0 °C) macht Materialien spröde.

Sauberkeitsstandards: Richten Sie saubere Installationsbereiche ein, die frei von Staub, Metallspänen und abrasiven Verunreinigungen sind. Verwenden Sie bis zur Installation Schutzkappen auf den Stopfbuchsen.

Kontrolle der Luftfeuchtigkeit: Hohe Luftfeuchtigkeit (>80% RH) begünstigt Korrosion, die die Oberflächenrauheit erhöht. Lagern Sie Stopfbuchsen in klimatisierten Räumen.

Werkzeugwartung: Halten Sie die Montagewerkzeuge sauber und ordnungsgemäß kalibriert. Abgenutzte Schraubenschlüssel können abrutschen und plötzliche Drehmomentspitzen verursachen, die zu Abrieb führen.

Wie kann man sich von einer Situation mit einem beschädigten Gewinde erholen?

Wenn trotz aller Vorbeugungsmaßnahmen dennoch Abrieb auftritt, minimieren geeignete Wiederherstellungstechniken den Schaden und verhindern eine Verschlimmerung der Situation.

Sofortmaßnahmen

1. Drehen Sie sofort an:

Sobald Sie einen ungewöhnlichen Widerstand spüren, hören Sie auf, Drehmoment auszuüben. Durch weiteres Drehen wird der Schaden exponentiell erhöht.

2. Versuchen Sie eine Rückwärtsdrehung:

Tragen Sie Kriechöl (WD-40, PB Blaster) auf die Gewindeverbindung auf. Warten Sie 15 bis 30 Minuten und versuchen Sie dann, mit einem Schraubenschlüssel der richtigen Größe langsam rückwärts zu drehen – verwenden Sie niemals eine Zange oder einen Rohrschlüssel.

3. Wärme anwenden (sofern sicher):

Bei nicht gefährlichen Standorten erwärmen Sie das Gehäuse um die Stopfbuchse herum mit einer Heißluftpistole auf eine moderate Temperatur (60–80 °C). Durch die Wärmeausdehnung kann die Kaltverschweißung gelöst werden. Verwenden Sie niemals offene Flammen.

Entfernungstechniken nach Schweregrad

Leichte Reibung (Drüse dreht sich schwerfällig):

- Zusätzliches Kriechöl auftragen

- Verwenden Sie eine Hin- und Her-Drehung (1/4 Umdrehung vorwärts, 1/2 Umdrehung rückwärts), um die Drüse nach und nach herauszuarbeiten.

- Geduld ist entscheidend – Eile führt zu einem vollständigen Anfall.

Mäßige Abnutzung (Drüse lässt sich nicht drehen):

- Fäden 2-4 Stunden lang mit Kriechöl einweichen

- Verwenden Sie einen Bandschlüssel am Stopfbuchsenkörper, um einen besseren Halt zu erzielen, ohne ihn zu beschädigen.

- Üben Sie gleichmäßigen, allmählichen Druck aus – vermeiden Sie plötzliche Ruckbewegungen.

- Erwägen Sie den Einsatz von Ultraschall-Vibrationswerkzeugen, sofern verfügbar.

Starkes Abrieb (vollständiger Festfressen):

- Schneiden Sie den Körper der Dichtung mit einer Metallsäge oder einem Winkelschleifer ab (achten Sie dabei besonders darauf, das Gehäuse nicht zu beschädigen).

- Entfernen Sie die verbleibenden Stopfbuchsenteile mit Gewindebohrern.

- Erwarten Sie Schäden am Gehäusegewinde, die eine Reparatur erfordern.

Optionen zur Gewindereparatur

Geringfügige Beschädigung (1–2 Fäden betroffen):

- Verwenden Sie eine Gewindefeile oder einen Gewindebohrer, um Gewinde zu reinigen und wiederherzustellen.

- Vor der endgültigen Installation mit einer neuen Stopfbuchse testen.

- Kann die Schutzart IP65-IP67 erreichen (reduziert gegenüber der ursprünglichen Schutzart IP68)

Mäßiger Schaden (3–4 Fäden betroffen):

- Installieren Sie einen Gewindereparatureinsatz (Helicoil, Time-Sert).

- Bietet volle Stärke und Wiederherstellung der IP-Schutzklasse

- Bohren und Gewindeschneiden erforderlich – spezielle Kenntnisse erforderlich

Schwere Beschädigung (5+ Gewinde oder gerissenes Gehäuse):

- Ersetzen Sie die Gehäuseabdeckung oder den Gehäuseteil.

- Die kostengünstigste langfristige Lösung

- Verhindert zukünftige Zuverlässigkeitsprobleme

Checkliste zur Prävention für zukünftige Installationen:

- Dokumentieren Sie den ärgerlichen Vorfall und die Ursache.

- Verpflichtende Schmierprotokolle implementieren

- Schulung der Montageteams zu Warnschildern

- Werkzeuge auf Verschleiß oder Beschädigungen überprüfen

- Erwägen Sie bei Großprojekten den Wechsel zu vorgeschmierten Stopfbuchsen.

Schlussfolgerung

Gewindeverschleiß bei der Installation von Messingkabelverschraubungen lässt sich durch richtige Schmierung, kontrollierte Installationstechniken und die Beachtung von Warnzeichen vollständig vermeiden. So schützen Sie Ihre Investition in die Ausrüstung und vermeiden kostspielige Projektverzögerungen. Die minimalen Kosten für Präventionsmaßnahmen (Schmiermittel, Schulungen, geeignete Werkzeuge) zahlen sich im Vergleich zu den Kosten für beschädigte Dichtungen, Gehäuse und Ausfallzeiten um das 100-fache oder mehr aus.

Bei Bepto Connector fertigen wir Kabelverschraubungen aus Messing mit optimierten Gewindeprofilen und bieten vorgeschmierte Optionen für kritische Anwendungen an. Unser technisches Team bietet Installationsschulungen, detaillierte Drehmomentspezifikationen und Unterstützung bei der Fehlerbehebung, um sicherzustellen, dass Ihre Projekte auf Anhieb erfolgreich sind. Kontaktieren Sie uns noch heute, um Richtlinien zur Vermeidung von Abrieb, empfohlene Schmiermittel und Preise ab Werk für hochwertige Messing-Kabelverschraubungen zu erhalten.

Häufig gestellte Fragen zur Vermeidung von Gewindeabrieb

F: Kann ich normales Öl oder Fett anstelle von speziellem Gewindeschmiermittel verwenden?

A: Nicht empfohlen. Herkömmliche Öle enthalten keine Hochdruckadditive, die erforderlich sind, um einen Metall-Metall-Kontakt unter hoher Belastung zu verhindern. Außerdem verdampfen sie schnell und lassen die Gewinde ungeschützt zurück. Verwenden Sie geeignete Anti-Seize-Compounds für einen zuverlässigen Schutz.

F: Wie viel Drehmoment sollte ich auf Messingkabelverschraubungen ausüben, um ein Festfressen zu vermeiden?

A: Typische Drehmomentbereiche: M12-M16: 8-12 Nm, M20-M25: 15-25 Nm, M32-M40: 30-45 Nm, M50-M63: 50-70 Nm. Verwenden Sie immer einen kalibrierten Drehmomentschlüssel und befolgen Sie die Herstellerangaben für Ihr spezifisches Stopfbuchsenmodell.

F: Verhindert die Vernickelung von Messingverschraubungen ein Festfressen der Gewinde?

A: Nein. Eine Vernickelung verbessert zwar die Korrosionsbeständigkeit, verhindert jedoch kein Abrieb – sie kann das Risiko sogar erhöhen, wenn die Beschichtung während der Montage beschädigt wird. Verwenden Sie unabhängig von der Beschichtung immer Gewindeschmiermittel.

F: Können verschmutzte Gewinde nach der Reinigung wiederverwendet werden?

A: Nur wenn der Schaden minimal ist (nur Oberflächenrauheit). Wenn Materialtransfer oder Gewindeverformung aufgetreten sind, birgt die Wiederverwendung das Risiko zukünftiger Ausfälle und beeinträchtigter IP-Schutzklassen. Im Zweifelsfall sollten sowohl die Stopfbuchse als auch die Gewinde des Gehäuses ausgetauscht werden.

F: Sind Edelstahlverschraubungen besser als Messingverschraubungen, um ein Festfressen zu verhindern?

A: Eigentlich sogar noch schlimmer. Edelstahl ist aufgrund seiner Kaltverfestigungseigenschaften anfälliger für Abrieb als Messing. Der Kontakt zwischen Edelstahl und Edelstahl erfordert eine noch sorgfältigere Schmierung und langsamere Einbaugeschwindigkeiten als bei Messinganwendungen.

-

Entdecken Sie die mechanischen und chemischen Prinzipien hinter dem Adhäsionsverschleiß und wie dieser zum Materialtransfer zwischen Metalloberflächen führt. ↩

-

Erfahren Sie, wie mikroskopisch kleine Unebenheiten auf Oberflächenbeschichtungen die Reibung, den Verschleiß und die Entstehung von Gewindeabrieb beeinflussen. ↩

-

Verstehen Sie die Brinell-Härteskala und wie sie die Widerstandsfähigkeit von Materialien wie Messing gegenüber dauerhaften Eindrücken und Verschleiß misst. ↩

-

Entdecken Sie die Bedeutung der Erdungskontinuität in elektrischen Anlagen und die erforderlichen Normen für sichere Fehlerstrompfade. ↩

-

Beziehen Sie sich auf die internationale Norm ISO 60423 für Gewindespezifikationen in elektrischen Leitungs- und Kabelverschraubungssystemen. ↩