Einführung

Letzten Monat wandte sich Hassan, ein Projektmanager aus Saudi-Arabien, frustriert an mich. Sein Team hatte 500 “vernickelte” Messing-Kabelverschraubungen in einer Entsalzungsanlage an der Küste installiert, musste jedoch bereits nach 90 Tagen starke Korrosion feststellen. Die Prüfzertifikate des Lieferanten sahen zwar echt aus, aber die Beschichtung war nur knapp 2 Mikrometer dick statt der vorgeschriebenen 10 Mikrometer. Dieser Fehler kostete ihn $28.000 für Ersatzteile und Arbeitsaufwand, dazu kamen Projektverzögerungen, die den Ruf seines Unternehmens schädigten.

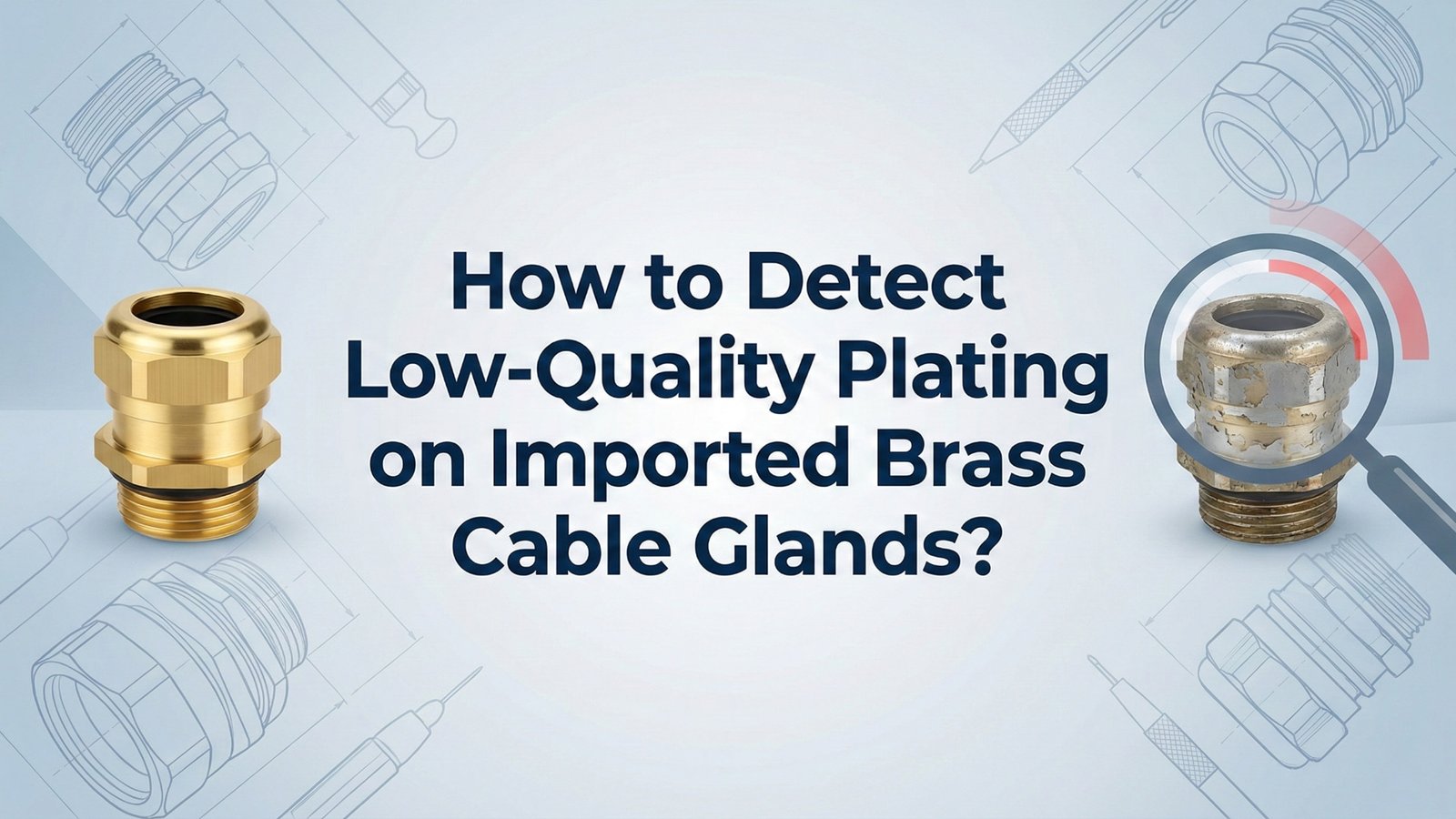

Eine minderwertige Beschichtung von Messingkabelverschraubungen ist einer der häufigsten, aber auch am schwersten zu erkennenden Mängel bei importierten elektrischen Bauteilen. Sie führt zu vorzeitiger Korrosion, nicht erfüllten IP-Schutzklassen und katastrophalen elektrischen Ausfällen innerhalb weniger Monate nach der Installation.

Ich bin Samuel, Vertriebsleiter bei Bepto Connector, und habe in den letzten zehn Jahren Hunderten von Einkäufern dabei geholfen, echte Qualitätsbeschichtungen von kosmetischen Beschichtungen zu unterscheiden, die unter realen Bedingungen versagen. In diesem Artikel erfahren Sie mehr über praktische Inspektionstechniken, Labortestprotokolle und Methoden zur Lieferantenüberprüfung, mit denen Sie Ihre Projekte vor minderwertigen Beschichtungen schützen können – vor der Installation, nicht nach einem Ausfall.

Inhaltsübersicht

- Was sind die wichtigsten Beschichtungsarten für Messingkabelverschraubungen und ihre Qualitätsindikatoren?

- Wie können Sie Feldinspektionen durchführen, um Beschichtungsfehler vor der Installation zu erkennen?

- Welche Labortests weisen eindeutig auf eine minderwertige Beschichtung von Messingverschraubungen hin?

- Wie überprüfen Sie die Angaben Ihrer Lieferanten zur Beschichtung und verhindern betrügerische Zertifizierungen?

Was sind die wichtigsten Beschichtungsarten für Messingkabelverschraubungen und ihre Qualitätsindikatoren?

Das Verständnis der Metallurgie von Beschichtungen ist Ihre erste Verteidigung gegen minderwertige Produkte. Nicht alle “vernickelten” oder “verchromten” Stopfbuchsen sind gleich – die Vorbereitung des Grundmaterials, die Beschichtungsdicke und die Deckschichten bestimmen die tatsächliche Leistungsfähigkeit.

Die drei wichtigsten Beschichtungssysteme

Messingkabelverschraubungen verwenden in der Regel eines von drei Beschichtungsverfahren, die sich jeweils durch unterschiedliche Qualitätsmerkmale auszeichnen:

Vernickelung (Ni): Am häufigsten für industrielle Anwendungen. Hochwertige Versionen verwenden chemisch Nickel (EN)1 oder elektrolytisches Nickel mit einer Dicke von 8–12 Mikrometern. Bietet ausgezeichnete Korrosionsbeständigkeit gemäß den Normen ASTM B733. Nickel von schlechter Qualität erscheint eher mattgrau als hellsilbern und misst weniger als 5 Mikrometer.

Verchromung (Cr): Dekorativ und funktional. Die richtige Spezifikation ist Dreischichtige Beschichtung: Kupfergrundierung (10–15 μm) + Nickel-Zwischenschicht (8–12 μm) + Chrom-Deckschicht (0,3–0,8 μm). Bei minderwertigem Chrom wird die Nickelschicht vollständig weggelassen, was zu schneller Lochfraßkorrosion führt.

Verzinkung (Zn): Kostengünstige Option für trockene Innenräume. Hochwertiges Zink umfasst gelb oder klar Chromat-Konversionsbeschichtung2 (gemäß ISO 9227) mit einer Mindestdicke von 8 μm. Billige Verzinkungen weisen innerhalb weniger Wochen nach Kontakt mit Feuchtigkeit weiße Korrosion (Zinkoxid) auf.

Visuelle Qualitätsindikatoren

Hochwertige Beschichtungen weisen folgende Eigenschaften auf:

- Einheitliche Farbe: Keine dunklen Flecken, Streifen oder Farbabweichungen auf der Oberfläche

- Glatte Textur: Keine Rauheit, Pickel oder Orangenhautstruktur bei 10-facher Vergrößerung

- Vollständige Berichterstattung: Kein Messingsubstrat an Gewindegrund, Innenflächen oder vertieften Bereichen sichtbar

- Richtige Haftung: Kein Abblättern, Abplatzen oder Blasenbildung an Kanten oder Belastungspunkten

Matrix der Materialverträglichkeit

Unterschiedliche Umgebungen erfordern spezifische Beschichtungsarten:

| Umwelt | Empfohlene Beschichtung | Mindestdicke | Schlüsselstandard |

|---|---|---|---|

| Innen trocken | Zink + Chromat | 8 μm | ISO 9227 (96 Stunden NSS) |

| Innenraumfeuchtigkeit | Nickel (elektrolytisch) | 10 μm | ASTM B733 SC2 |

| Im Freien/An der Küste | Nickel + Chrom | 12 μm Ni + 0,5 μm Cr | ASTM B456 |

| Chemische Belastung | Chemisch Nickel | 15–25 μm | ASTM B733 SC4 |

| Meerwasser (Salzwasser) | Edelstahl 316 (ohne Beschichtung) | K.A. | ASTM A276 |

Die versteckte Gefahr: Flash-Plating

Die irreführendste Praxis ist das “Flash-Plating” – eine ultradünne dekorative Schicht (1–3 Mikrometer), die im Lager akzeptabel aussieht, aber keinerlei Korrosionsschutz bietet. David, ein Einkaufsleiter aus Deutschland, berichtete, dass sein Team nun einen einfachen Magnettest durchführt: Echte dicke Vernickelung ist nicht magnetisch, während flash-plattiertes Messing magnetisch bleibt, da die dünne Nickelschicht die Eigenschaften des Messingsubstrats nicht überdeckt.

Wie können Sie Feldinspektionen durchführen, um Beschichtungsfehler vor der Installation zu erkennen?

Sie benötigen kein Metallurgielabor, um die meisten Beschichtungsfehler zu erkennen. Diese praxiserprobten Techniken dauern 5 bis 10 Minuten pro Probenehme und erkennen 80% Qualitätsprobleme, bevor diese Ihren Installationsort erreichen.

Sichtprüfungsprotokoll (5-Minuten-Check)

Schritt 1: Untersuchung unter Vergrößerung

Verwenden Sie eine 10-fache Juwelierlupe oder ein Smartphone-Makroobjektiv, um Folgendes zu überprüfen:

- Gewindegrund (häufigster Bereich für unvollständige Beschichtung)

- Innenbohrungsflächen (bei billigen Stopfbuchsen oft unbeschichtet)

- Kontaktflächen der Kontermutter (sollten keine Messingfarbe aufweisen)

- Dichtungskompressionsbereiche (die Beschichtung muss vollständig sein, um zu verhindern, dass galvanische Korrosion3)

Warnsignale: Messingfarbe überall sichtbar, Lochfraß, raue Textur oder Verfärbung.

Schritt 2: Klebebandtest

Kleben Sie 3M Scotch-Klebeband (oder ein gleichwertiges druckempfindliches Klebeband) fest auf die plattierte Oberfläche und ziehen Sie es dann schnell im 90°-Winkel ab. Bei einer hochwertigen Plattierung bleibt kein Material auf dem Klebeband zurück. Wenn Sie metallische Rückstände auf dem Klebeband sehen, hat die Plattierung eine schlechte Haftung und wird schnell versagen.

Schritt 3: Kratzfestigkeitstest

Üben Sie mit einer Kupfermünze (weicher als Nickel/Chrom) festen Druck aus und versuchen Sie, die Oberfläche zu zerkratzen. Eine hochwertige Beschichtung ist kratzfest, während bei einer minderwertigen Beschichtung sofort das Messinguntergrundmaterial zum Vorschein kommt.

Quantitative Feldtests

Dickenmessung mit Beschichtungsmessgerät

Ein digitales Schichtdickenmessgerät (wie Elcometer 456 oder gleichwertig, Investition ca. $500-800) ermöglicht sofortige zerstörungsfreie Messungen:

- Nehmen Sie 5 Messungen pro Dichtung an verschiedenen Stellen vor.

- Die durchschnittliche Dicke sollte der Spezifikation ±10% entsprechen.

- Charge mit Abweichungen von >20% zwischen den Messwerten zurückweisen (weist auf einen inkonsistenten Beschichtungsprozess hin)

Salznebel-Simulation (48-Stunden-Test)

Mischen Sie eine 5%-Salzlösung (50 g Salz pro Liter Wasser) und tauchen Sie die Proben Drüsen 48 Stunden lang bei Raumtemperatur ein. Eine hochwertige Beschichtung weist keine Korrosion auf, während eine minderwertige Beschichtung Rostflecken, weiße Korrosion oder Verfärbungen aufweist.

Der “Stresstest mit kochendem Wasser”

Dies ist mein persönlicher Favorit für die schnelle Lieferantenqualifizierung:

- Wasser in einem Behälter zum Kochen bringen

- Proben Drüsen 30 Minuten lang untertauchen

- Entfernen und vollständig an der Luft trocknen lassen

- Auf Blasenbildung, Abblättern oder Farbveränderungen untersuchen

Eine hochwertige Beschichtung bleibt unverändert erhalten. Eine minderwertige Beschichtung weist sofortige Verschleißerscheinungen auf, da thermische Belastungen eine schwache Haftung und dünne Beschichtungsschichten offenbaren.

Welche Labortests weisen eindeutig auf eine minderwertige Beschichtung von Messingverschraubungen hin?

Wenn Sie einen neuen Lieferanten qualifizieren oder einen Feldausfall untersuchen, liefern professionelle Labortests unwiderlegbare Beweise. Hier sind die Tests, die für die Überprüfung der Beschichtung von Messingkabelverschraubungen am wichtigsten sind.

Röntgenfluoreszenz (XRF)4 Analyse

Die RFA-Spektroskopie ermittelt innerhalb von 60 Sekunden die genaue Zusammensetzung und Dicke der Beschichtung, ohne die Probe zu beschädigen:

- Kosten: $50-100 pro Probe in kommerziellen Labors

- Was es offenbart: Tatsächliche Metallschichten vorhanden (erkennt gefälschtes “Nickel”, das eigentlich Zink ist)

- Spezifikationsprüfung: Misst die Dicke an mehreren Punkten mit einer Genauigkeit von ±0,5 μm.

Die Katastrophe in Hassans Entsalzungsanlage wurde durch XRF-Tests bestätigt, die ergaben, dass die “10-Mikron-Vernickelung” in Wirklichkeit aus 2 Mikron Nickel über 3 Mikron Kupfer bestand – eine betrügerische Spezifikation, die auch die gefälschten Zertifikate des Lieferanten nicht verbergen konnten.

Salzsprühnebelprüfung (NSS gemäß ASTM B117)

Der Goldstandard für die Überprüfung der Korrosionsbeständigkeit:

- Dauer des Tests: Mindestens 96 Stunden für für den Innenbereich geeignete Kabelverschraubungen, über 240 Stunden für Schiffsanwendungen

- Bestehenskriterien: Keine Korrosion von unedlen Metallen, <5% Oberflächenverfärbungen zulässig

- Kosten: $200-400 pro Testcharge in akkreditierten Labors

Querschnittsmetallographie

Für eine definitive Analyse schneiden Sie eine Probe der Drüse ab und untersuchen Sie die Plattierungsschichten unter dem Mikroskop:

- Zeigt die genaue Schichtstruktur (Kupfer → Nickel → Chrom)

- Identifiziert Hohlräume, Risse oder Verunreinigungen in der Beschichtung

- Misst präzise die Dicke an kritischen Stellen wie Gewindegrundflächen.

Haftfestigkeitsprüfung gemäß ASTM B571

Standardisierte Biegeprüfungen und Thermoschockprotokolle quantifizieren die Haftung der Beschichtung:

- Körper der Stopfbuchse um 90° biegen und auf Risse/Abplatzungen untersuchen

- Thermischer Zyklus -40 °C bis +120 °C (10 Zyklen) und überprüfen

- Eine hochwertige Beschichtung weist keinerlei Mängel auf; eine minderwertige Beschichtung versagt sofort.

Vergleichende Testergebnisse

Hier sind Daten aus unserem Qualitätskontrolllabor, in denen echte Beschichtungen mit minderwertigen Beschichtungen verglichen werden:

| Test Parameter | Hochwertige Vernickelung | Minderwertige Beschichtung | Test Standard |

|---|---|---|---|

| Dicke (Durchschnitt) | 10,2 μm | 3,1 μm | ISO 1463 (RFA) |

| Salznebel (Stunden bis zur Korrosion) | 480+ Stunden | 48 Stunden | ASTM B117 |

| Haftung (Klebebandtest) | Keine Entfernung | 30%-Entfernung | ASTM D3359 |

| Härte (Vickers) | 450-600 HV | 180–250 HV | ASTM E384 |

Wie überprüfen Sie die Angaben Ihrer Lieferanten zur Beschichtung und verhindern betrügerische Zertifizierungen?

Die harte Realität: Etwa 30% der Testzertifikate von Billiganbietern enthalten gefälschte Daten. Hier erfahren Sie, wie Sie ein Verifizierungssystem implementieren können, das Betrug aufdeckt, bevor er Sie Geld kostet.

Warnsignale bei der Dokumentenprüfung

Überprüfung der Echtheit von Zertifikaten:

- Überprüfung des Laborkontakts: Rufen Sie das Prüflabor direkt unter Verwendung der Kontaktdaten auf seiner offiziellen Website (nicht auf dem Zertifikat) an. Überprüfen Sie die Berichtsnummer und das Testdatum.

- Akkreditierungsvalidierung: Seriöse Labore halten ISO/IEC 170255 Akkreditierung. Überprüfen Sie die öffentliche Datenbank der Akkreditierungsstelle.

- Muster bei Berichtsnummern: Gefälschte Zertifikate weisen häufig fortlaufende Berichtsnummern für unterschiedliche Daten oder identische Formatierungen über mehrere “unterschiedliche” Labore hinweg auf.

Spezifikations-Querverweis:

- Fordern Sie die Rohdaten der Tests (XRF-Spektrum-Diagramme, Salzsprühnebel-Fotos) an, nicht nur die zusammenfassenden Tabellen.

- Vergleichen Sie die Zertifikatsdaten mit den Produktionsdaten – Zertifikate, die vor der Produktion ausgestellt wurden, sind unmöglich.

- Überprüfen Sie, ob die Beschreibungen der Testmuster mit Ihren tatsächlichen Produktspezifikationen übereinstimmen.

Checkliste für Lieferantenaudits

Wenn Sie einen Hersteller von Messingverschraubungen besuchen, überprüfen Sie dessen Beschichtungsverfahren:

Qualitätsindikatoren für Beschichtungsanlagen:

- Vorbehandlungsbehälter: Mindestens 5-stufiger Prozess (Entfetten → Beizen → Spülen → Aktivieren → Spülen)

- Überwachung von Galvanikbädern: pH-Meter, Temperaturregler und regelmäßige Aufzeichnungen chemischer Analysen

- Dickenmessung: Inline-Schichtdickenmessgeräte oder systematische Probenahme mit Handmessgeräten

- Abwasserbehandlung: Gesetzliche Anforderung, die einen rechtmäßigen Betrieb angibt

Anzufordernde Unterlagen:

- Fließdiagramm des Beschichtungsprozesses mit Zeit-/Temperaturparametern

- Chemikalienlieferanten-Zertifikate für Nickelsulfat, Glanzmittel usw.

- Kalibrierungsprotokolle für Dickenmessgeräte (sollten jährlich erstellt werden)

- System zur Rückverfolgbarkeit von Chargen, das Fertigprodukte mit den Aufzeichnungen zu den Galvanisierungsbädern verknüpft

Programme zur Überprüfung durch Dritte

Für hochwertige Projekte sollten Sie folgende Schutzstrategien in Betracht ziehen:

Vorversandkontrolle (PSI):

Beauftragen Sie SGS, Bureau Veritas oder TÜV mit der Inspektion und Prüfung von Mustern, bevor die Lieferung das Werk verlässt. Die Kosten betragen in der Regel $300-800 pro Inspektion, verhindern jedoch Katastrophen wie die von Hassan im Wert von $28.000.

Bedingungen für die Zahlung über ein Treuhandkonto:

Strukturieren Sie die Zahlung als Anzahlung in Höhe von 30%, 60% nach PSI-Genehmigung und 10% nach Überprüfung der Installation. Dies schafft einen Anreiz für Lieferanten, die Qualität aufrechtzuerhalten.

Probenaufbewahrungsprotokoll:

Verlangen Sie von Ihren Lieferanten, dass sie Plattierungsmuster aus jeder Produktionscharge 12 Monate lang aufbewahren. Bei Ausfällen vor Ort können Sie eine Laboruntersuchung der aufbewahrten Muster verlangen, um die Einhaltung der Spezifikationen nachzuweisen.

Aufbau langfristiger Lieferantenbeziehungen

Davids Ansatz nach mehreren Enttäuschungen mit Lieferanten: Er arbeitet nun ausschließlich mit Herstellern zusammen, die Folgendes bieten:

- Werksbesichtigung nach vorheriger Anmeldung

- Direkter Kontakt zum Qualitätsmanager (nicht nur zum Vertrieb)

- Bereitschaft, Tests durch Dritte auf Kosten des Käufers zu akzeptieren

- Transparente Preisgestaltung, die die tatsächlichen Beschichtungskosten widerspiegelt (hochwertige Nickelbeschichtung kostet $0,15-0,30 pro M20-Stopfbuchse mehr als billige Zinkbeschichtung)

Bei Bepto verfolgen wir eine Politik der offenen Tür für Kundenaudits und stellen beglaubigte TÜV-Prüfberichte mit QR-Codes zur Verfügung, die mit der Verifizierungsdatenbank des Prüflabors verknüpft sind – denn wir wissen, dass Vertrauen in B2B-Beziehungen auf Transparenz basiert und nicht nur auf Zertifikaten.

Schlussfolgerung

Die Erkennung von minderwertigen Beschichtungen bei importierten Messingkabelverschraubungen erfordert einen mehrschichtigen Ansatz: Sichtprüfungen decken offensichtliche Mängel auf, Messungen der Beschichtungsdicke quantifizieren die Spezifikationen, Salzsprühtests bestätigen die Korrosionsbeständigkeit und Lieferantenüberprüfungen verhindern betrügerische Zertifizierungen. Investieren Sie 10 Minuten in eine ordnungsgemäße Inspektion pro Charge und $500 in ein digitales Dickenmessgerät – das ist unendlich viel günstiger als der Austausch fehlerhafter Installationen oder der Verlust Ihres guten Rufs aufgrund vorzeitiger Korrosionsschäden. Warten Sie nicht auf eine $28.000-Lektion, wie Hassan sie gelernt hat; setzen Sie diese Erkennungsmethoden noch heute um und fordern Sie Transparenz von Ihren Lieferanten.

Häufig gestellte Fragen zur Erkennung von minderwertigen Beschichtungen bei Messingkabelverschraubungen

F: Was ist die minimal zulässige Nickelbeschichtungsdicke für Messingkabelverschraubungen in industriellen Anwendungen?

A: Kabelverschraubungen aus Messing in Industriequalität erfordern gemäß der Norm ASTM B733 SC2 eine Nickelbeschichtung von mindestens 8 bis 10 Mikrometern. In Küsten- oder chemischen Umgebungen sind 12 bis 15 Mikrometer erforderlich, um einen ausreichenden Korrosionsschutz zu gewährleisten.

F: Kann ich einen Magneten verwenden, um eine gefälschte Vernickelung an Messingkabelverschraubungen zu erkennen?

A: Teilweise. Eine dicke Vernickelung (>8 μm) ist schwach magnetisch oder nicht magnetisch, während bei einer dünnen Flash-Beschichtung der Magnetismus des Messingsubstrats überwiegt. Dieser Test ist jedoch nicht aussagekräftig – verwenden Sie für genaue Ergebnisse ein Schichtdickenmessgerät.

F: Wie lange sollten hochwertig beschichtete Messingkabelverschraubungen in Salzsprühnebeltests halten?

A: Hochwertige vernickelte Messingverschraubungen sollten mehr als 240 Stunden neutralem Salznebel (ASTM B117) standhalten, ohne dass es zu einer Korrosion des Grundmetalls kommt. Verschraubungen für den Innenbereich müssen mindestens 96 Stunden standhalten, Verschraubungen für den maritimen Einsatz mehr als 480 Stunden.

F: Was kostet die Durchführung einer XRF-Beschichtungsanalyse an Kabelverschraubungsproben?

A: Kommerzielle Testlabore berechnen $50-100 pro Probe für die XRF-Dicken- und Zusammensetzungsanalyse. Bei Chargentests (5-10 Proben) werden oft ermäßigte Preise von $30-50 pro Probe mit einer Bearbeitungszeit von 2-3 Tagen angeboten.

F: Warum weisen einige Messingkabelverschraubungen trotz Nickelbeschichtung grüne Korrosion auf?

A: Grüne Korrosion (Kupferoxid/Kohlenstoff) weist auf einen Beschichtungsfehler hin, bei dem Feuchtigkeit durch kleine Löcher, Kratzer oder Bereiche mit unvollständiger Abdeckung auf das Messingsubstrat gelangt ist. Dies ist ein Hinweis auf eine unzureichende Beschichtungsdicke oder eine schlechte Haftung.

-

Erfahren Sie mehr über das Verfahren der chemischen Vernickelung und seine Vorteile für den industriellen Korrosionsschutz. ↩

-

Verstehen Sie, wie Chromat-Konversionsbeschichtungen die Haltbarkeit und Haftung von Zinkbeschichtungen verbessern. ↩

-

Erforschen Sie den Mechanismus der galvanischen Korrosion und Strategien zu ihrer Verhinderung in industriellen Umgebungen. ↩

-

Entdecken Sie, wie die Röntgenfluoreszenztechnologie (XRF) zerstörungsfreie und präzise Messungen der Beschichtungsdicke ermöglicht. ↩

-

Greifen Sie auf die offiziellen Anforderungen für die ISO/IEC 17025-Akkreditierung zu, um die Kompetenz von Prüflaboren zu überprüfen. ↩