Schaltschrankbauunternehmen verschwenden Tausende von Stunden mit ineffizienten Kabelverschraubungen. Langsame Prozesse beeinträchtigen die Rentabilität und verzögern die Auslieferung an den Kunden.

Dieser Schaltschrankbauer konnte die Installation von Kabelverschraubungen um 40% beschleunigen, indem er vorgefertigte Verschraubungssätze, standardisierte Drehmomentverfahren und eine optimierte Arbeitsplatzgestaltung einführte. Dadurch konnten die Arbeitskosten um $180.000 jährlich gesenkt und Nacharbeiten vermieden werden.

Als Hassan mich im letzten Frühjahr anrief, versank sein Schaltschrankbau in Ineffizienz. "Chuck, meine Techniker verbringen mehr Zeit mit der Auswahl und Installation von Kabelverschraubungen als mit der Verdrahtung der eigentlichen Schalttafeln", beschwerte er sich.

Inhaltsübersicht

- Wie hoch waren die Kosten für die ursprüngliche Installation in diesem Geschäft?

- Welche spezifischen Änderungen brachten die größte Zeitersparnis?

- Wie hat die Standardisierung sowohl die Geschwindigkeit als auch die Qualität verbessert?

- Was waren die messbaren Ergebnisse nach 6 Monaten Umsetzung?

Wie hoch waren die Kosten für die ursprüngliche Installation in diesem Geschäft?

Das Verständnis der grundlegenden Ineffizienzen zeigt, wo die größten Verbesserungen möglich sind.

Der ursprüngliche Prozess der Kabelverschraubungsinstallation dauerte 12 Minuten pro Verschraubung mit einer Nachbearbeitungsrate von 15%, was diesen Schaltschrankbauer mit 50 Mitarbeitern jährlich $280.000 an Arbeitskosten kostete und gleichzeitig zu Lieferverzögerungen und Qualitätsproblemen führte.

Der Albtraum der Ineffizienz

Hassan's Electrical Systems LLC baut kundenspezifische Bedienfelder1 für industrielle Automatisierung. Bei meinem Besuch in der 15.000 Quadratmeter großen Anlage in Dubai erlebte ich das Chaos hautnah mit.

Ursprüngliche Prozessgliederung:

- Auswahl der Drüsen: 3 Minuten für die Suche in den Behältern

- Überprüfung der Größe2 Minuten Messen und Prüfen

- Sammeln von Werkzeugen: 1,5 Minuten, um die richtigen Werkzeuge zu finden

- Einrichtung: 4 Minuten eigentliche Montagearbeit

- Qualitätskontrolle: 1,5 Minuten Inspektion und Prüfung

- Gesamtdauer: 12 Minuten pro Drüse

Versteckte Zeitfresser:

- Fußweg zu den Lagerbereichen (150 Meter hin und zurück)

- Durchsuchen von gemischten Lagerbeständen

- Mehrfache Messung von Kabeln

- Verwendung falscher Werkzeuge und Neustart

- Korrektur von Installationsfehlern

Die Mathematik hinter dem Wahnsinn

Hassans Werkstatt installiert monatlich etwa 2.000 Kabelverschraubungen in 40 aktiven Projekten.

Monatliche Arbeitsanalyse:

- Drüsen insgesamt: 2.000 Einheiten

- Zeit pro Drüse: 12 Minuten

- Arbeitsstunden insgesamt: 400 Stunden

- Lohnsatz: $35/Stunde (einschließlich Gemeinkosten)

- Monatliche Kosten: $14,000

- Jährliche Kosten: $168,000

Auswirkungen der Nacharbeit:

- Nachbearbeitungsrate: 15% (300 Drüsen/Monat)

- Zusätzliche Zeit8 Minuten pro Nacharbeit

- Nacharbeitsstunden: 40 Stunden/Monat

- Nacharbeitskosten: $1,400/month ($16,800/year)

- Zeit der Qualitätsprüfung: 60 Stunden/Monat ($25.200/Jahr)

Jährliche Gesamtkosten der Installation: $210.000

Die Welleneffekte

Aber die wahren Kosten waren nicht nur die Arbeitskosten. Hassans Unzulänglichkeiten führten zu zahlreichen Problemen:

Auswirkungen auf die Kunden:

- Lieferverzögerungen20% verspätet ausgelieferte Projekte

- Beschwerden über die Qualität8%: Ablehnungsquote der Kunden

- Nacharbeitskosten: $50.000 jährliche Garantieansprüche

- Verlorenes Geschäft: 3 Kunden haben den Anbieter gewechselt

Auswirkungen auf die Mitarbeiter:

- Frustrationsgrad: Hohe Fluktuation im Montageteam

- Überstundenkosten: 15% Prämienzahlung für Eilaufträge

- Belastung durch Ausbildung: Ständige Umschulung aufgrund von Fluktuation

- Fragen der Moral: Techniker fühlten sich unproduktiv

"Meine besten Techniker verbrachten mehr Zeit mit der Suche nach Teilen als mit dem Bau von Platten", sagte Hassan. "Es musste sich etwas ändern."

Davids ähnliche Kämpfe

Etwa zur gleichen Zeit stand Davids Schaltschrankbau in Deutschland vor den gleichen Herausforderungen. Sein 30-Mann-Betrieb verlor Aufträge an schnellere Wettbewerber.

Davids Schmerzpunkte:

- Installationszeit: 14 Minuten pro Drüse (schlechter als Hassan!)

- Chaos bei der Bestandsaufnahme200+ verschiedene Stopfbuchsentypen auf Lager

- Ineffizienz der Werkzeuge: Persönliche Werkzeugsets der Techniker

- Fragen der Qualität22%: Nachbearbeitungsrate bei Kabeleinführungen

"Wir ertranken in unserer eigenen Komplexität", gab David zu. "Bei jedem Projekt wurden unterschiedliche Drüsentypen verwendet, und niemand konnte schnell etwas finden."

Welche spezifischen Änderungen brachten die größte Zeitersparnis?

Kleine Prozessverbesserungen führen zu enormen Effizienzsteigerungen, wenn sie systematisch umgesetzt werden.

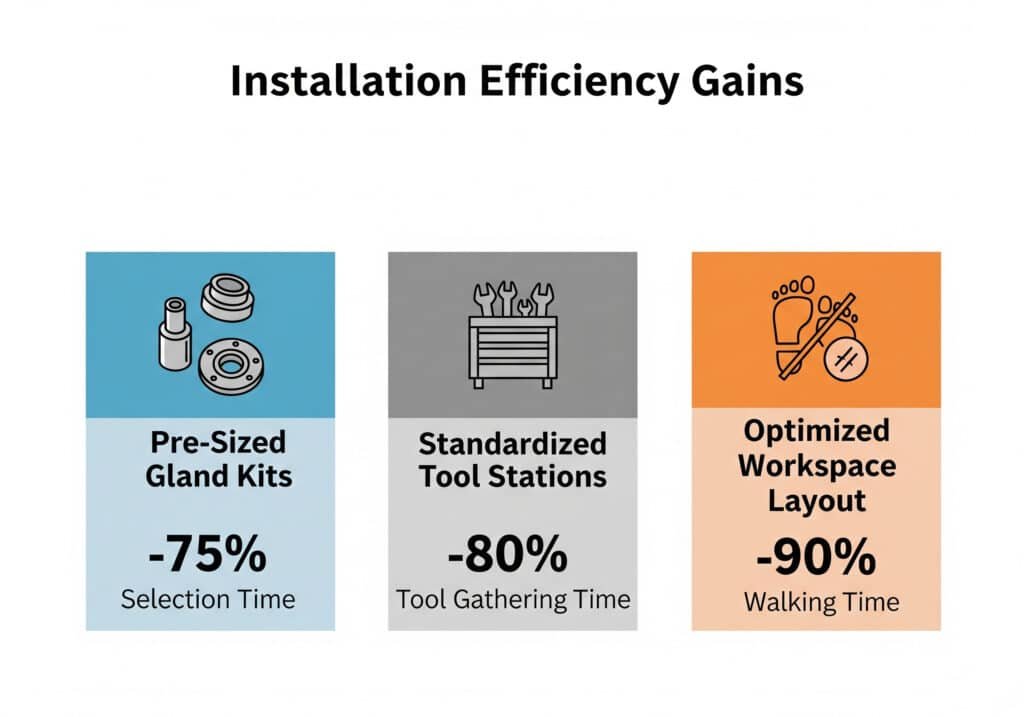

Vorgefertigte Stopfbuchsensätze verkürzten die Auswahlzeit um 75%, standardisierte Werkzeugstationen verkürzten die Zeit für das Zusammenstellen der Werkzeuge um 80%, und durch die optimierte Gestaltung des Arbeitsbereichs entfielen 90% an Laufzeiten während der Installation.

#1 ändern: Vorgefertigte Stopfbuchsen-Kits

Der größte Durchbruch wurde dadurch erzielt, dass bei der Installation keine Entscheidungen mehr getroffen werden mussten.

Das Bausatzsystem:

- Bausatz A: M12-M16-Nylonverschraubungen (80% der Anwendungen)

- Bausatz B: M20-M25 Messingverschraubungen (15% der Anwendungen)

- Bausatz C: M32+ Edelstahlverschraubungen (5% der Anwendungen)

- Spezial-Kit: Explosionsgeschützte und marine Verschraubungen

Inhalt des Kits (Beispiel - Kit A):

- 20x M12-Nylonverschraubungen mit Dichtungen

- 15x M16-Nylonverschraubungen mit Dichtungen

- 10x M20-Nylonverschraubungen mit Dichtungen

- Sortiment Sicherungsmuttern

- Anweisungen zum Einbau

- Checkliste Qualität

Zeitersparnis:

- Vor: 3 Minuten Auswahl + 2 Minuten Überprüfung = 5 Minuten

- Nach: 30 Sekunden Kit-Auswahl = 0,5 Minuten

- Ersparnisse: 4,5 Minuten pro Stopfbuchse (37,5% der Gesamtzeit)

Änderung #2: Standardisierte Werkzeugstationen

Wir haben das Spiel der Werkzeugjagd ganz abgeschafft.

Design der Werkzeugstation:

- Standort: Eine pro 4 Werkbänke (maximal 5 Meter Reichweite)

- Inhalt: Alle für die Montage der Kabelverschraubung benötigten Werkzeuge

- Organisation: Schattentafeln mit Werkzeugkonturen

- Wartung: Tägliche Kontrolle und Austausch der Werkzeuge

Standard-Werkzeugliste:

- Kalibrierter Drehmomentschlüssel (Bereich 10-50 Nm)

- Kabelabisolierwerkzeuge (mehrere Größen)

- Gewindeschneidkluppen und Schneideisen

- Messzirkel

- Reinigungsbürsten

- Spender für Gewindedichtmittel

Zeitersparnis:

- Vor: 1,5 Minuten, um Werkzeuge zu sammeln

- Nach: 0,3 Minuten bis zum nahe gelegenen Bahnhof

- Ersparnisse: 1,2 Minuten pro Drüse (10% der Gesamtzeit)

Änderung #3: Optimiertes Arbeitsbereich-Layout

Wir haben den gesamten Produktionsfluss umgestaltet, um die Bewegungen zu minimieren.

Layout-Prinzipien:

- U-förmige Werkbänke: Alles zum Greifen nah

- Schwerkraftgespeiste Teilebehälter: Automatischer Nachschub

- Integriertes Kabelmanagement: Kein Kabelwirrwarr

- Qualitätsstationen: Eingebaute Prüfgeräte

Optimierung des Arbeitsablaufs:

- Kabelvorbereitungszone: Schneid- und Abisolierstation

- Bereich der Stopfbuchsenmontage: Arbeitsbereich für die Installation

- Qualitätsprüfungspunkt: Prüfung und Dokumentation

- Bereitstellung von Fertigerzeugnissen: Bereit für den nächsten Montageschritt

Zeitersparnis:

- Vor: 150-Meter-Gehen pro 10 Drüsen

- Nach20-Meter-Gehen pro 10 Drüsen

- Ersparnisse2 Minuten pro 10 Drüsen (1,7% Verbesserung)

Änderung #4: Vereinfachte Installationsprozeduren

Wir haben narrensichere Verfahren entwickelt, die keine Zeit zum Nachdenken lassen.

- Kabel auswählen: Messung des Durchmessers mit der Gut/Schlecht-Lehre

- Stopfbuchse wählen: Verwenden Sie den Kabeldurchmesser, um aus dem Kit auszuwählen

- Kabel vorbereiten: Abisolieren auf markierte Länge (lasergraviertes Lineal)

- Stopfbuchse einbauen: Drehmomentfolgekarte beachten

- Prüfsiegel: Standard-Druckprüfverfahren verwenden

Visuelle Hilfsmittel:

- Farbcodierte Kabeldurchmessertabellen

- Abbildungen der Drehmomentabfolge

- Beispiele für bestanden/nicht bestanden-Inspektionen

- Flussdiagramme zur Fehlersuche

Zeitersparnis:

- Vor: 1,5 Minuten Nachdenken und Überprüfen

- Nach: 0,2 Minuten nach dem Verfahren

- Ersparnisse: 1,3 Minuten pro Stopfbuchse (11% der Gesamtzeit)

Hassans Umsetzungsergebnisse

Hassan führte die Änderungen schrittweise über 3 Monate hinweg ein:

Phase 1 (Monat 1): Werkzeug-Stationen

- Zeitersparnis: 10% Verbesserung

- Verbesserung der Qualität: 5% weniger Fehler

- Mitarbeiter-Feedback: "Endlich Werkzeuge, wo wir sie brauchen!"

Phase 2 (Monat 2): Vorgefertigte Kits

- Zeitersparnis: 35% Verbesserung (kumulativ)

- Verbesserung der Qualität: 12% weniger Fehler

- Umschlag der Bestände: Verbessert von 6x auf 12x jährlich

Phase 3 (Monat 3): Layout-Optimierung

- Zeitersparnis: 42% Verbesserung (endgültig)

- Verbesserung der Qualität: 18% weniger Fehler

- Zufriedenheit der Mitarbeiter: Erheblich verbessert

Wie hat die Standardisierung sowohl die Geschwindigkeit als auch die Qualität verbessert?

Durch die Beseitigung von Schwankungen entstehen vorhersehbare, wiederholbare Prozesse, die Fehler reduzieren und gleichzeitig die Geschwindigkeit erhöhen.

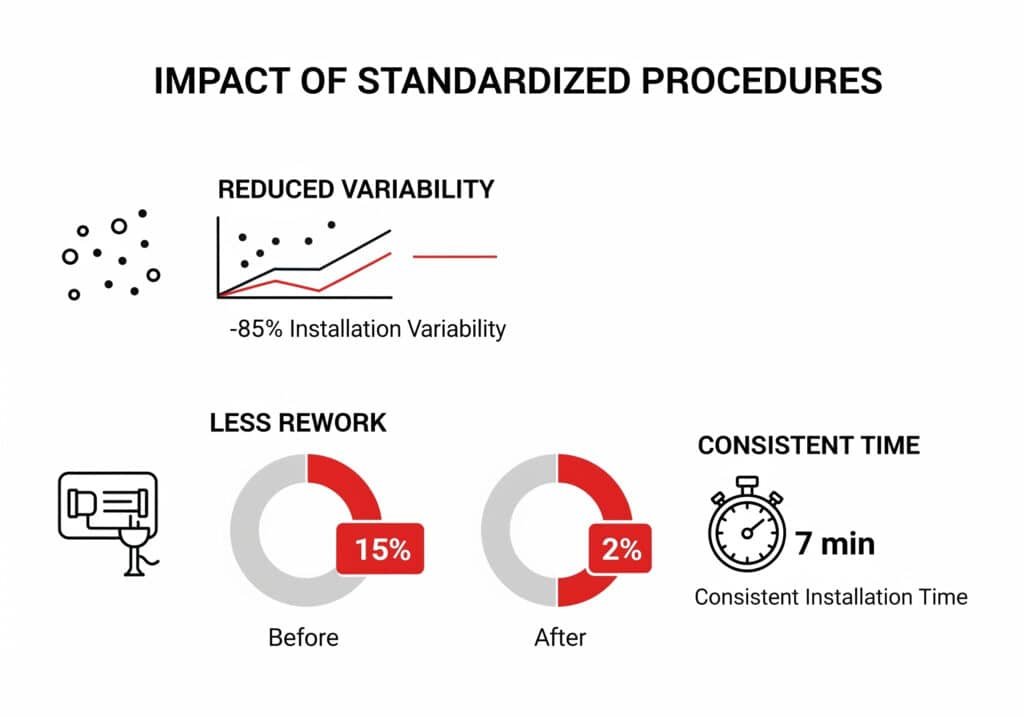

Standardisierte Verfahren verringerten die Variabilität bei der Installation um 85%, reduzierten die Nacharbeit von 15% auf 2% und ermöglichten es den Technikern, unabhängig von ihrem Erfahrungsstand eine gleichbleibende Installationszeit von 7 Minuten zu erreichen.

Die Macht der Prozessstandardisierung

Vor der Standardisierung hatte Hassan 12 verschiedene Installationsmethoden (eine pro Techniker). Nach der Standardisierung folgten alle demselben bewährten Verfahren.

Standardisierungselemente:

1. Material Standardisierung

- Reduzierung von über 200 Stopfbuchsentypen auf 25 Standardtypen

- Sonderbestellungen von Verschraubungen für 90%-Anwendungen wurden abgeschafft.

- Standardisierung auf 3 statt 12 Lieferanten

- Erstellt Liste der zugelassenen Lieferanten3 mit Qualitätsvereinbarungen

2. Werkzeug-Standardisierung

- Ein einziges Drehmomentschlüssel-Modell für alle Stationen

- Identische Kabelabisolierwerkzeuge im gesamten Geschäft

- Standardisierte Messgeräte (gleiche Marke/Modell)

- Gemeinsame Gewindedichtmittel und Reinigungsmittel

3. Standardisierung von Verfahren

- Schriftliche Arbeitsanweisungen mit Fotos

- Standard-Drehmomentfolgen für jede Stopfbuchsengröße

- Konsistente Qualitätskontrollpunkte

- Einheitliche Dokumentationsanforderungen

Metriken zur Qualitätsverbesserung

Vor der Normung:

- Nachbearbeitungsrate: 15% (300 Drüsen/Monat)

- Kundenbeschwerden: 8 pro Monat

- Gewährleistungskosten: $4.200/Monat

- Zeit der Inspektion: 1,5 Minuten pro Drüse

Nach der Standardisierung:

- Nachbearbeitungsrate: 2% (40 Drüsen/Monat)

- Kundenbeschwerden: 1 pro Monat

- Gewährleistungskosten: $600/Monat

- Zeit der Inspektion: 0,5 Minuten pro Drüse

Ausbildung Beschleunigung

Durch die Standardisierung wurde die Ausbildung neuer Techniker erheblich verbessert:

Vergleich der Trainingszeiten:

| Qualifikationsniveau | Vorher (Stunden) | Nach (Stunden) | Verbesserung |

|---|---|---|---|

| Grundlegende Installation | 16 | 4 | 75% schneller |

| Qualitätsverfahren | 8 | 2 | 75% schneller |

| Fehlersuche | 12 | 3 | 75% schneller |

| Ausbildung insgesamt | 36 | 9 | 75% schneller |

Effektivität der Ausbildung:

- Produktivität neuer Techniker: Erreichen der Effizienz von 90% in 2 Wochen gegenüber 8 Wochen

- Fehlerquoten: Neue Techniker erreichten sofort eine Fehlerquote von <5%

- Vertrauensebenen: Höhere Arbeitszufriedenheit und Mitarbeiterbindung

Davids Reise zur Normung

David führte eine ähnliche Standardisierung mit noch dramatischeren Ergebnissen ein:

Seine Herangehensweise:

- Drüsenarten: Reduziert von 200 auf 15 Standardtypen

- Anbieter: Konsolidierung von 8 auf 2 bevorzugte Anbieter

- Verfahren: Erstellung visueller Arbeitsanweisungen in Deutsch und Englisch

- Ausbildung: Obligatorisches Zertifizierungsprogramm für alle Techniker

Davids Ergebnisse:

- Installationszeit: Verkürzung von 14 auf 6,5 Minuten (54% Verbesserung)

- Nachbearbeitungsrate: Von 22% auf 1,5% gesunken

- Kundenzufriedenheit: Erhöht von 78% auf 96%

- Mitarbeiterfluktuation: Verringerung von 25% auf 8% jährlich

"Die Standardisierung hat unseren gesamten Betrieb verändert", berichtet David. "Innerhalb von 4 Monaten haben wir uns von einem Chaos in ein präzises Uhrwerk verwandelt.

Der Verbundeffekt

Die Standardisierung brachte unerwartete zusätzliche Vorteile:

Verwaltung der Bestände:

- Lagerbestände: Verringerung um 60% bei gleichzeitiger Verbesserung der Verfügbarkeit

- Veraltetes Inventar: Beseitigung von $45.000 toten Beständen

- Beziehungen zu den Lieferanten: Stärkere Partnerschaften mit weniger Anbietern

- Kaufkraft: Bessere Preisgestaltung durch Mengenkonsolidierung

Effizienz der Wartung:

- Wartung der Werkzeuge: Vereinfacht mit identischer Ausstattung

- Ersatzteile: Geringere Komplexität und Inventarisierung

- Kalibrierung: Rationalisiert mit Standardausstattung

- Ersatz: Schnellere Beschaffung von identischen Werkzeugen

Was waren die messbaren Ergebnisse nach 6 Monaten Umsetzung?

Die Ergebnisse aus der Praxis belegen den Wert einer systematischen Prozessverbesserung im Schaltschrankbau.

Nach 6 Monaten erreichte Hassans Geschäft eine durchschnittliche Installationszeit von 7,2 Minuten (40% Verbesserung), eine Nacharbeitsrate von 2% (87% Verbesserung) und eine jährliche Arbeitsersparnis von $180.000 bei gleichzeitiger Verbesserung der Kundenzufriedenheit auf 94%.

Hassans 6-monatiger Leistungsbericht

Ergebnisse der Installationszeit:

| Metrisch | Vor | Nach | Verbesserung |

|---|---|---|---|

| Durchschnittliche Zeit pro Drüse | 12.0 min | 7.2 min | 40% schneller |

| Schnellster Techniker | 9,5 min | 6.8 min | 28% schneller |

| Langsamster Techniker | 16.2 min | 8.1 min | 50% schneller |

| Zeitliche Variabilität (std dev) | 3.2 min | 0,7 min | 78% konsistenter |

Qualitätsverbesserungen:

| Qualitätsmetrik | Vor | Nach | Verbesserung |

|---|---|---|---|

| Nachbearbeitungsrate | 15% | 2% | 87% Ermäßigung |

| Kundenbeschwerden | 8/Monat | 1/Monat | 87% Ermäßigung |

| Gewährleistungskosten | $4.200/Monat | $600/Monat | 86% Ermäßigung |

| Ausbeute im ersten Durchgang4 | 85% | 98% | 15% Verbesserung |

Finanzielle Auswirkungen:

Einsparung von Arbeitskosten:

- Monatlicher Einbau von Stopfbuchsen: 2.000 Einheiten

- Zeitersparnis pro Drüse: 4,8 Minuten

- Monatliche Gesamtersparnis: 160 Stunden

- Lohnsatz: $35/Stunde

- Monatliche Einsparungen: $5,600

- Jährliche Einsparungen: $67,200

Reduzierung der Nacharbeit Einsparungen:

- Reduzierung der Nacharbeit260 Drüsen/Monat (15% bis 2%)

- Zeit pro Nacharbeit8 Minuten

- Monatliche Zeitersparnis: 35 Stunden

- Monatliche Einsparungen: $1,225

- Jährliche Einsparungen: $14,700

Qualität Kosteneinsparungen:

- Reduzierung der Gewährleistungskosten: $3.600/Monat

- Jährliche Einsparungen bei der Garantie: $43,200

- Reduzierung der Inspektionszeit: 33 Stunden/Monat

- Einsparungen bei den jährlichen Inspektionen: $13,860

Jährliche Gesamteinsparungen: $138.960

Produktivitätsmultiplikatoreffekte

Die Verbesserungen führten zu positiven Rückkopplungsschleifen:

Engagement der Mitarbeiter:

- Zufriedenheit am Arbeitsplatz: Erhöht von 6.2/10 auf 8.7/10

- Umschlagshäufigkeit: Verringerung von 18% auf 6% jährlich

- Ausbildungskosten: Verringerung um $25.000/Jahr

- Überstunden: Verringerung der Gesamtstundenzahl von 15% auf 5%

Auswirkungen auf die Kunden:

- Pünktliche Lieferung: Verbessert von 80% auf 96%

- Kundenzufriedenheit: Erhöht von 82% auf 94%

- Wiederholtes Geschäft: Erhöht um 35%

- Gewinnung neuer Kunden8 neue Kunden in 6 Monaten

Wettbewerbsvorteil:

- Angebotsumschlag: Verkürzung von 5 Tagen auf 2 Tage

- Produktionskapazität: Aufstockung von 25% ohne zusätzliches Personal

- Gewinnspannen: Verbesserung um 12% aufgrund von Effizienzsteigerungen

- Marktanteil: Gewinnung von 3 Großkunden der Konkurrenz

Davids paralleler Erfolg

Davids deutsche Operation erzielte ähnliche Ergebnisse:

Davids 6-Monats-Kennzahlen:

- Installationszeit: 14 Minuten → 6,5 Minuten (54% Verbesserung)

- Nachbearbeitungsrate22% → 1,5% (93% Verbesserung)

- Jährliche Einsparungen: €195,000 ($210,000)

- Kundenbindung: Verbessert von 75% auf 92%

"Diese Ergebnisse haben unsere kühnsten Erwartungen übertroffen", berichtet David. "Wir sind jetzt der schnellste Schaltschrankbauer in unserer Region, und die Kunden merken das.

Hassan's ROI-Berechnung

Umsetzung Investitionen:

- Werkzeugstationen: $15.000 (5 Stationen × $3.000)

- Änderung des Layouts: $25.000 (Umgestaltung der Werkbank)

- Ausbildungsprogramm: $8.000 (Verfahrensentwicklung + Ausbildungszeit)

- Umstrukturierung des Inventars: $5,000 (Einrichtung des Bausatzes + Beschriftung)

- Gesamtinvestition: $53,000

Jährliche Leistungen:

- Einsparung von Arbeitskräften: $67,200

- Reduzierung der Nacharbeit: $14,700

- Verbesserungen der Qualität: $57,060

- Produktivitätssteigerung: $45.000 (erhöhte Kapazität)

- Jährliche Leistungen insgesamt: $183,960

ROI-Berechnung:

- Amortisationsdauer5: 3,5 Monate

- Jährlicher ROI: 347%

- 3-Jahres NPV: $498,880

"Das war die beste Investition, die wir je getätigt haben", so Hassan abschließend. "Die Verbesserungen haben sich in weniger als 4 Monaten amortisiert, und wir sehen immer noch, wie sich die Vorteile jeden Monat verstärken" 😉 .

Schlussfolgerung

Diese Fallstudie beweist, dass eine systematische Prozessverbesserung bei der Installation von Kabelverschraubungen messbare Ergebnisse liefert, die den Betrieb von Schaltanlagen verändern.

Häufig gestellte Fragen zur Effizienz der Installation von Schaltanlagen

F: Wie lange dauert es, diese Effizienzverbesserungen umzusetzen?

A: Die vollständige Implementierung dauert 3-4 Monate, wobei die Einführung schrittweise erfolgt. Werkzeugstationen können in 2 Wochen implementiert werden, Kits mit vorgefertigten Maßen in 4 Wochen und Layout-Optimierung in 8-12 Wochen für maximale Effektivität.

F: Wie groß muss ein Geschäft mindestens sein, damit diese Verbesserungen sinnvoll sind?

A: Jede Werkstatt, die monatlich mehr als 500 Kabelverschraubungen installiert, wird einen positiven ROI erzielen. Kleinere Betriebe können zunächst die Standardisierung von Werkzeugen und Verfahren einführen und dann bei steigendem Volumen weitere Verbesserungen vornehmen.

F: Wie gehen Sie mit speziellen Kundenanforderungen um, die nicht zu den Standardbausätzen passen?

A: Führen Sie ein "Spezialprojekte"-Kit mit weniger verbreiteten Drüsentypen. Verfolgen Sie die Verwendung, um Artikel zu identifizieren, die in Standard-Kits aufgenommen werden sollten. Die Standardisierung von 90% mit der Flexibilität von 10% funktioniert gut.

F: Welche Schulung ist für Techniker erforderlich, um diese neuen Verfahren anzuwenden?

A: Planen Sie 8 Stunden Schulung pro Techniker ein: 2 Stunden Unterricht, 4 Stunden praktische Übungen, 2 Stunden beaufsichtigte Installation. Stellen Sie Schnellreferenzkarten und visuelle Hilfsmittel an jedem Arbeitsplatz bereit.

F: Wie halten Sie die Konsistenz aufrecht, wenn Sie in mehreren Schichten arbeiten?

A: Einführung von Checklisten für die Schichtübergabe, Standardisierung von Werkzeugkalibrierungsverfahren und Zuweisung von Qualitätsbeauftragten für jede Schicht. Durch regelmäßige Audits wird sichergestellt, dass die Verfahren in allen Schichten einheitlich befolgt werden.

-

Erfahren Sie mehr über die Funktion und den Aufbau von kundenspezifischen Bedienfeldern, die in industriellen Automatisierungssystemen eingesetzt werden. ↩

-

Entdecken Sie die besten Praktiken für die Erstellung und Implementierung effektiver Standardarbeitsanweisungen (SOPs) für Fertigungsprozesse. ↩

-

Verstehen Sie den Zweck und die Vorteile der Verwendung einer Liste zugelassener Lieferanten (AVL) in der Lieferkette und im Qualitätsmanagement. ↩

-

Erfahren Sie, wie Sie den First Pass Yield (FPY) berechnen können, eine wichtige Kennzahl zur Messung der Fertigungsqualität und -effizienz. ↩

-

Erkunden Sie die Formel und die Methodik zur Berechnung der Amortisationszeit, um die Rentabilität einer Kapitalinvestition zu bewerten. ↩