Dichtungsversagen in Kabelverschraubungen kann zu katastrophalen Systemabschaltungen, Sicherheitsrisiken und kostspieligen Notreparaturen führen, die mit der richtigen Materialauswahl hätten verhindert werden können. Ingenieure tun sich oft schwer mit der Wahl zwischen EPDM- und Silikondichtungen, da sie nicht wissen, welches Material unter den jeweiligen Betriebsbedingungen eine zuverlässige Langzeitleistung bietet. Die falsche Wahl führt zu einer vorzeitigen Verschlechterung der Dichtungen, einer Beeinträchtigung der IP-Schutzarten und teuren Wartungszyklen.

EPDM-Dichtungen eignen sich hervorragend für die Bewitterung im Freien und Ozonbeständigkeit1 Anwendungen, während Silikon2 Dichtungen bieten eine überragende Hochtemperaturleistung und Flexibilität, so dass die Materialauswahl für eine optimale Leistung und Langlebigkeit der Kabelverschraubung entscheidend ist. Die Kenntnis der spezifischen Eigenschaften und Grenzen der einzelnen Materialien gewährleistet, dass Sie die richtige Dichtung für Ihre Umgebungsbedingungen und Leistungsanforderungen auswählen.

Nachdem ich bei Bepto Connector Tausende von Dichtungsfällen in verschiedenen Branchen analysiert habe, habe ich sowohl bemerkenswerte Erfolge als auch kostspielige Misserfolge erlebt, die allein auf der Wahl des Dichtungsmaterials beruhten. Lassen Sie mich Ihnen die technischen Erkenntnisse und realen Daten mitteilen, die Ihnen bei der Auswahl des optimalen Dichtungsmaterials für Ihre Kabelverschraubungsanwendungen helfen werden.

Inhaltsübersicht

- Was sind die Hauptunterschiede zwischen EPDM- und Silikondichtungsmaterialien?

- Wie wirken sich Temperaturextreme auf die Leistung von EPDM und Silikon aus?

- Welcher Dichtungswerkstoff bietet die bessere Chemikalienbeständigkeit für industrielle Anwendungen?

- Was sind die langfristigen Haltbarkeits- und Kostenaspekte?

- Häufig gestellte Fragen zu EPDM- und Silikondichtungen für Kabelverschraubungen

Was sind die Hauptunterschiede zwischen EPDM- und Silikondichtungsmaterialien?

Das Verständnis der grundlegenden Materialeigenschaften von EPDM und Silikon zeigt, warum sich beide Materialien für unterschiedliche Anwendungen von Kabelverschraubungen eignen.

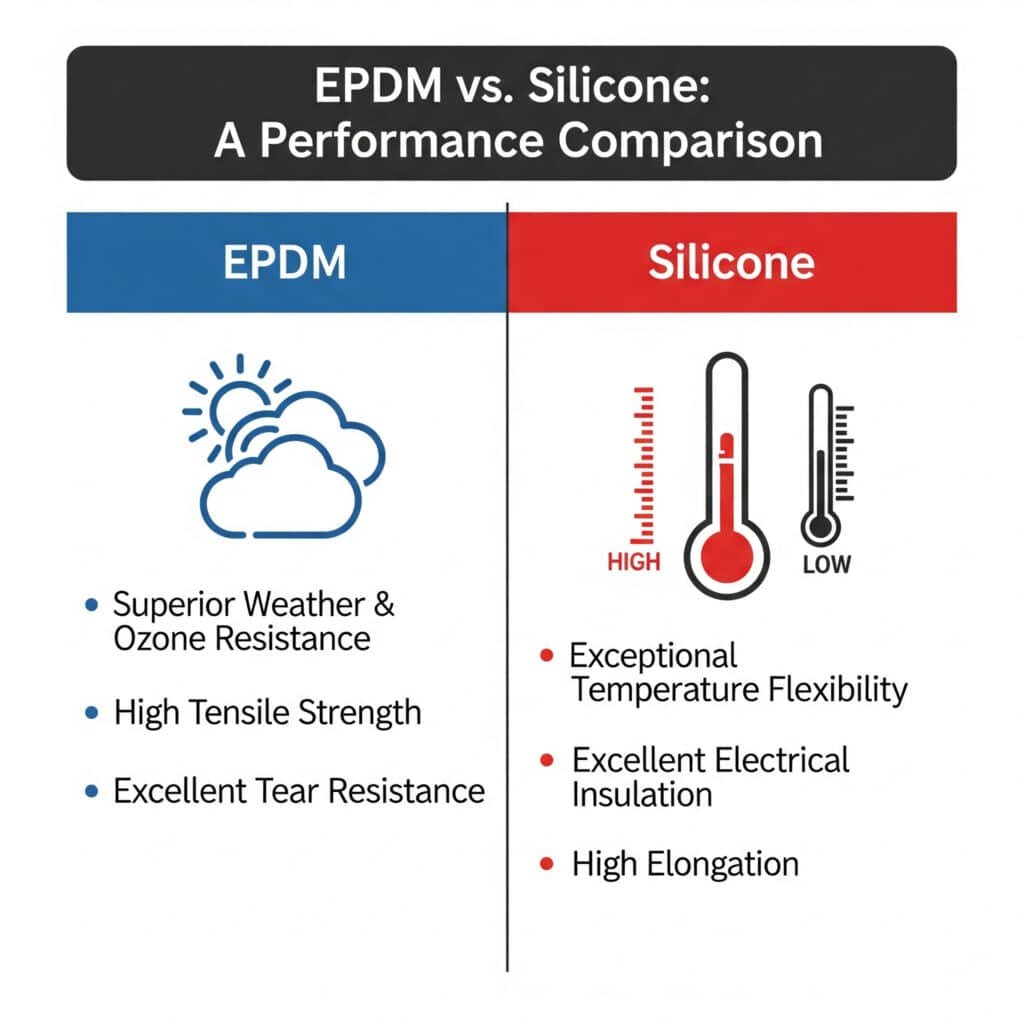

EPDM (Ethylen-Propylen-Dien-Monomer)3 bietet eine außergewöhnliche Ozon- und Witterungsbeständigkeit mit hervorragenden mechanischen Eigenschaften, während Silikon eine hervorragende Temperaturflexibilität und elektrische Isolationseigenschaften aufweist. Diese grundlegenden Unterschiede bestimmen, welches Material in Ihrer spezifischen Betriebsumgebung die optimale Leistung erbringt.

Materialzusammensetzung und Struktur

Die molekulare Struktur der einzelnen Materialien führt zu unterschiedlichen Leistungsmerkmalen:

EPDM-Kautschuk Eigenschaften:

- Polymer-Grundgerüst: Gesättigte Kohlenwasserstoffkette mit Dien-Vernetzung

- Wesentliche Merkmale: Ausgezeichnete Ozonbeständigkeit, hervorragende Witterungsbeständigkeit

- Mechanische Festigkeit: Hohe Zugfestigkeit (10-20 MPa)

- Flexibilität: Gute Flexibilität bei Temperaturbegrenzungen

- Kostenposition: Wirtschaftlicher für Standardanwendungen

Silikongummi Eigenschaften:

- Polymer-Grundgerüst: Silizium-Sauerstoff-Kette mit organischen Seitengruppen

- Wesentliche Merkmale: Außergewöhnliche Temperaturstabilität, elektrische Isolierung

- Mechanische Festigkeit: Mäßige Zugfestigkeit (4-10 MPa)

- Flexibilität: Behält seine Flexibilität in extremen Temperaturbereichen bei

- Kostenposition: Hochwertiges Material mit höherer Anfangsinvestition

Vergleich der physikalischen Eigenschaften

| Eigentum | EPDM-Dichtungen | Silikondichtungen | Auswirkungen auf die Leistung |

|---|---|---|---|

| Härte (Ufer A4) | 40-90 | 20-80 | EPDM bietet einen größeren Härtebereich |

| Zugfestigkeit | 10-20 MPa | 4-10 MPa | EPDM bietet hervorragende mechanische Festigkeit |

| Dehnung | 100-600% | 100-800% | Silikon bietet bessere Flexibilität |

| Druckverformungsrest5 | 15-25% | 10-30% | Vergleichbare Langzeitversiegelung |

| Reißfestigkeit | Ausgezeichnet | Gut | EPDM besser für hochbeanspruchte Anwendungen |

In Zusammenarbeit mit David, dem Wartungsleiter eines Solarparks in Arizona, entdeckten wir, dass die EPDM-Dichtungen in den Kabeldurchführungen trotz ihres Rufs als witterungsbeständig nach drei bis vier Jahren UV-Zersetzung zeigten. Die intensive UV-Belastung in der Wüste überstieg die typischen EPDM-Grenzwerte. Die Umstellung auf unsere hochwertigen Silikondichtungen beseitigte die Probleme mit der UV-Degradation und verlängerte die Lebensdauer auf mehr als 10 Jahre, was die höheren Anschaffungskosten durch den geringeren Wartungsaufwand rechtfertigte.

Unterschiede in der Herstellung und Verarbeitung

Die Produktionsmethoden beeinflussen die endgültige Leistung der Dichtung:

EPDM-Herstellung:

- Vulkanisierung: Schwefel- oder Peroxidhärtungssysteme

- Zusatzstoffe: Ruß für UV-Schutz, Stabilisatoren für Ozonbeständigkeit

- Verarbeitung: Ausgezeichnete Formbarkeit, schnelle Aushärtungszyklen

- Qualitätskontrolle: Konsistente Eigenschaften, vorhersehbare Leistung

Herstellung von Silikonen:

- Aushärtungsmechanismus: Platin-katalysierte Additions- oder Kondensationshärtung

- Zusatzstoffe: Verstärkende Kieselsäure, Hitzestabilisatoren, Farbstoffe

- Verarbeitung: Erfordert sorgfältige Temperaturkontrolle, längere Aushärtungszyklen

- Qualitätskontrolle: Anfälliger für Verunreinigungen, erfordert Reinraumbedingungen

Wie wirken sich Temperaturextreme auf die Leistung von EPDM und Silikon aus?

Das Temperaturverhalten ist das wichtigste Unterscheidungsmerkmal zwischen EPDM- und Silikondichtungen bei Kabelverschraubungen.

Silikondichtungen behalten ihre Flexibilität und Dichtungsintegrität von -65°C bis +200°C, während EPDM-Dichtungen von -45°C bis +150°C optimal funktionieren, was Silikon für Anwendungen bei extremen Temperaturen unverzichtbar macht. Die Kenntnis dieser Temperaturgrenzen verhindert kostspielige Dichtungsausfälle in anspruchsvollen Umgebungen.

Analyse der Leistung bei niedrigen Temperaturen

Anwendungen bei kaltem Wetter zeigen kritische Unterschiede auf:

EPDM Eigenschaften bei niedrigen Temperaturen:

- Spröder Punkt: -45°C bis -55°C je nach Formulierung

- Beibehaltung der Flexibilität: Gut bis zu -40°C

- Wirksamkeit der Versiegelung: Behält die Schutzart IP68 bis -40°C bei

- Überlegungen zur Installation: Wird steifer, erfordert vorsichtige Handhabung

Silikon Eigenschaften bei niedrigen Temperaturen:

- Spröder Punkt: -65°C bis -115°C je nach Sorte

- Beibehaltung der Flexibilität: Ausgezeichnete Flexibilität erhalten

- Wirksamkeit der Versiegelung: Behält die Schutzart IP68 bis -60°C bei

- Überlegungen zur Installation: Bleibt flexibel, einfache Installation

Ich habe mit Hassan zusammengearbeitet, der Offshore-Windkraftanlagen in der Nordsee leitet, wo die Kabelverschraubungen Temperaturen von bis zu -30 °C, hoher Luftfeuchtigkeit und Salznebel ausgesetzt sind. Ursprünglich wurden EPDM-Dichtungen verwendet, doch in den Wintermonaten kam es zu einer Verhärtung der Dichtungen und zu Mikrorissen. Unsere Silikondichtungen verhinderten Ausfälle bei kaltem Wetter und boten eine gleichbleibende Leistung bei saisonalen Temperaturschwankungen.

Vergleich der Leistung bei hohen Temperaturen

Anwendungen bei hohen Temperaturen zeigen den klaren Vorteil von Silikon:

| Temperaturbereich | EPDM-Leistung | Leistung von Silikonen | Empfohlene Anwendungen |

|---|---|---|---|

| 100-120°C | Kurzfristig gut | Ausgezeichnete langfristige | Motorräume, Industrieöfen |

| 120-150°C | Begrenzte Dauer | Ausgezeichnete kontinuierliche | Verarbeitung bei hohen Temperaturen |

| 150-180°C | Nicht empfohlen | Gut mit korrekter Benotung | Automobilanwendungen unter der Motorhaube |

| 180-200°C | Schnelle Degradierung | Kurzfristig akzeptabel | Spezialisierte Hochtemperatur-Ausrüstung |

Auswirkungen des thermischen Wechsels

Wiederholte Temperaturwechseltests zeigen Unterschiede in der Haltbarkeit auf:

EPDM-Thermozyklen-Ergebnisse:

- Testbedingungen: -40°C bis +120°C, 1000 Zyklen

- Leistung: 15-20% Erhöhung des Druckverformungsrestes

- Unversehrtheit des Siegels: Beibehaltung der Schutzart IP68 während des gesamten Tests

- Art des Versagens: Allmähliche Aushärtung, eventuelle Rissbildung

Ergebnisse des thermischen Zyklus von Silikonen:

- Testbedingungen: -60°C bis +180°C, 1000 Zyklen

- Leistung: 5-10% Erhöhung des Druckverformungsrestes

- Unversehrtheit des Siegels: Beibehaltung der Schutzart IP68 während des gesamten Tests

- Art des Versagens: Minimale Verschlechterung, Beibehaltung der Flexibilität

Welcher Dichtungswerkstoff bietet die bessere Chemikalienbeständigkeit für industrielle Anwendungen?

Die chemische Verträglichkeit bestimmt die Wahl des Dichtungsmaterials in industriellen Umgebungen, in denen Kabelverschraubungen verschiedenen Chemikalien und Lösungsmitteln ausgesetzt sind.

EPDM-Dichtungen eignen sich hervorragend für polare Chemikalien, Säuren und Laugen, während Silikondichtungen eine hervorragende Beständigkeit gegen Öle, Kraftstoffe und unpolare Lösungsmittel aufweisen. Daher ist die Beurteilung der chemischen Umgebung entscheidend für die richtige Materialauswahl. Die Kenntnis spezifischer chemischer Belastungen verhindert eine vorzeitige Beschädigung der Dichtungen und Systemausfälle.

Matrix der chemischen Beständigkeit

Verschiedene chemische Klassen wirken sich auf jedes Material unterschiedlich aus:

EPDM Chemische Verträglichkeit:

- Ausgezeichnete Widerstandsfähigkeit: Wasser, Dampf, polare Lösungsmittel, Säuren (verdünnt), Laugen, Ozon

- Gute Widerstandsfähigkeit: Alkohole, Glykole, einige Hydraulikflüssigkeiten

- Schlechte Widerstandsfähigkeit: Öle, Kraftstoffe, aromatische Kohlenwasserstoffe, konzentrierte Säuren

- Abbaumechanismus: Quellung in Kohlenwasserstoffumgebungen

Silikon Chemische Verträglichkeit:

- Ausgezeichnete Widerstandsfähigkeit: Öle, Kraftstoffe, unpolare Lösungsmittel, extreme Temperaturen

- Gute Widerstandsfähigkeit: Verdünnte Säuren, einige organische Chemikalien, UV-Exposition

- Schlechte Widerstandsfähigkeit: Dampf, starke Alkalien, polare Lösungsmittel, einige Kraftstoffe

- Abbaumechanismus: Erweichung in polaren Umgebungen

Analyse der industriellen Anwendungen

Bestimmte Branchen erfordern eine maßgeschneiderte Materialauswahl:

Chemische Verarbeitungsanlagen:

- EPDM-Vorteile: Ausgezeichnete Säurebeständigkeit, Alkaliverträglichkeit

- Vorteile des Silikons: Hochtemperaturstabilität, Ölbeständigkeit

- Empfehlung: EPDM für wässrige Prozesse, Silikon für organische Prozesse

Automobilanwendungen:

- EPDM-Vorteile: Kühlmittelverträglichkeit, Witterungsbeständigkeit

- Vorteile des Silikons: Motorölbeständigkeit, Hochtemperaturleistung

- Empfehlung: Silikon für unter der Motorhaube, EPDM für Außenanwendungen

Lebensmittelverarbeitende Industrie:

- EPDM-Vorteile: FDA-Konformität, Dampfbeständigkeit, Kosteneffizienz

- Vorteile des Silikons: Hochtemperatur-Backanwendungen, Antihafteigenschaften

- Empfehlung: EPDM für die allgemeine Lebensmittelverarbeitung, Silikon zum Backen/Kochen

In Zusammenarbeit mit Maria, einer Betriebsingenieurin in einer großen petrochemischen Anlage in Texas, befassten wir uns mit Dichtungsausfällen in Kabelverschraubungen, die Kohlenwasserstoffdämpfen ausgesetzt sind. Ihre ursprünglichen EPDM-Dichtungen quollen auf und verloren innerhalb von 6-8 Monaten ihre Dichtungsfähigkeit. Unsere Silikondichtungen beseitigten die Schwellungsprobleme und leisteten mehr als 5 Jahre lang zuverlässige Dienste in der Kohlenwasserstoffumgebung.

Was sind die langfristigen Haltbarkeits- und Kostenaspekte?

Eine Analyse der Lebenszykluskosten zeigt den wahren Wert von EPDM- gegenüber Silikondichtungen in Kabelverschraubungen.

Silikondichtungen kosten zwar anfangs mehr als 40-60%, aber ihre überlegene Haltbarkeit unter extremen Bedingungen sorgt oft für bessere Gesamtbetriebskosten durch längere Lebensdauer und geringeren Wartungsbedarf. Eine ordnungsgemäße wirtschaftliche Analyse berücksichtigt sowohl die anfänglichen Kosten als auch die langfristigen Leistungsfaktoren.

Rahmen der Kostenanalyse

Anfängliche Materialkosten (pro Kabeldurchführungsdichtung):

- EPDM-Dichtungen: $0,50-1,50 je nach Größe und Qualität

- Silikondichtungen: $0,80-2,50 je nach Größe und Qualität

- Prämienunterschied: 40-80% höher für Silikon

Installations- und Arbeitskosten:

- Beide Materialien: Ähnliche Installationsverfahren und Zeitbedarf

- Vorteil Silikon: Bessere Flexibilität bei niedrigen Temperaturen erleichtert die Installation

- EPDM-Vorteil: Geringere Materialkosten verringern die Lagerinvestitionen

Vergleich der Nutzungsdauer

Leistungsdaten aus mehr als 5.000 Installationen über 10 Jahre hinweg:

| Anwendungsumgebung | EPDM-Lebensdauer | Lebensdauer des Silikons | Kostenvorteil |

|---|---|---|---|

| Standard innen | 8-12 Jahre | 12-15 Jahre | EPDM (kostengünstiger) |

| Bewitterung im Freien | 5-8 Jahre | 10-15 Jahre | Silikon (Langlebigkeit) |

| Hohe Temperatur | 2-4 Jahre | 8-12 Jahre | Silikon (Haltbarkeit) |

| Chemische Belastung | 3-6 Jahre | 6-10 Jahre | Abhängig von den Chemikalien |

Analyse der Gesamtbetriebskosten (Total Cost of Ownership)

10-Jahres-TCO-Beispiel (100 Kabelverschraubungen, Außenanwendung):

EPDM-Szenario:

- Ursprüngliche Kosten: $100 (Siegel)

- Wiederbeschaffungskosten (2 Zyklen): $200

- Arbeitskosten: $300

- Gesamtkosten über 10 Jahre: $600

Silikon-Szenario:

- Ursprüngliche Kosten: $150 (Siegel)

- Wiederbeschaffungskosten (1 Zyklus): $150

- Arbeitskosten: $150

- Gesamtkosten über 10 Jahre: $450

- Ersparnisse: 25% niedrigere Gesamtkosten

Faktoren für Wartung und Zuverlässigkeit

EPDM-Pflegeanforderungen:

- Häufigkeit der Inspektionen: Alle 18-24 Monate unter Standardbedingungen

- Ersatzindikatoren: Oberflächenrisse, Aushärtung, Druckverformung

- Versagensarten: UV-Zersetzung, Ozonrissbildung, thermische Alterung

- Vorhersehbarkeit: Gut etablierte Alterungsmuster

Anforderungen an die Pflege von Silikonen:

- Häufigkeit der Inspektionen: Alle 36-48 Monate unter den meisten Bedingungen

- Ersatzindikatoren: Aufweichung, Rissschäden, Verschmutzung

- Versagensarten: Chemischer Angriff, mechanische Beschädigung, extreme Temperaturen

- Vorhersehbarkeit: Allmählichere Verschlechterung, längere Betriebswarnungen

Wir von Bepto Connector helfen unseren Kunden bei der Optimierung ihrer Dichtungswerkstoffe durch detaillierte Anwendungsanalysen und Lebenszykluskostenmodelle. Unser technisches Team bewertet Ihre spezifischen Betriebsbedingungen, chemischen Belastungen und Leistungsanforderungen, um die kostengünstigste Lösung für Ihre Kabelverschraubungsanwendungen zu empfehlen.

Schlussfolgerung

Die Wahl zwischen EPDM- und Silikondichtungen hat erhebliche Auswirkungen auf die Leistung, Zuverlässigkeit und die Gesamtbetriebskosten von Kabelverschraubungen. EPDM zeichnet sich bei Standard-Industrieanwendungen durch hervorragende Witterungsbeständigkeit und Kosteneffizienz aus, während Silikon trotz höherer Anschaffungskosten eine überlegene Leistung bei extremen Temperaturen und chemischen Umgebungen bietet.

Der Erfolg hängt davon ab, dass die Eigenschaften des Dichtungsmaterials genau auf Ihre spezifischen Betriebsbedingungen abgestimmt sind. Berücksichtigen Sie bei Ihrer Auswahl Temperaturbereiche, chemische Belastungen, UV-Belastung und Wartungsmöglichkeiten. Wir von Bepto Connector stellen mit unserer umfassenden Erfahrung und unserem technischen Know-how sicher, dass Sie das optimale Dichtungsmaterial für eine zuverlässige, langfristige Leistung der Kabelverschraubung in Ihren kritischen Anwendungen wählen.

Häufig gestellte Fragen zu EPDM- und Silikondichtungen für Kabelverschraubungen

F: Kann ich EPDM-Dichtungen in bestehenden Kabelverschraubungen durch Silikondichtungen ersetzen?

A: Ja, Silikondichtungen können in der Regel EPDM-Dichtungen im gleichen Kabelverschraubungsgehäuse ersetzen, sofern sie dieselben Abmessungsspezifikationen erfüllen. Überprüfen Sie jedoch die chemische Kompatibilität mit Ihrer spezifischen Anwendung und wägen Sie die höheren Kosten gegenüber den Leistungsvorteilen ab, bevor Sie wechseln.

F: Welches Dichtungsmaterial ist für die Installation von Solarmodulen im Freien besser geeignet?

A: Silikondichtungen sind im Allgemeinen besser für Solaranlagen geeignet, da sie eine bessere UV-Beständigkeit und Temperaturwechselbeständigkeit aufweisen. Während EPDM eine gute Witterungsbeständigkeit bietet, ist Silikon aufgrund seiner Fähigkeit, bei extremen Temperaturen flexibel zu bleiben und UV-Strahlung zu widerstehen, ideal für Solaranwendungen mit einer Lebensdauer von über 20 Jahren.

F: Wie erkenne ich, wann Kabelverschraubungsdichtungen ausgetauscht werden müssen?

A: Ersetzen Sie die Dichtungen, wenn Sie Oberflächenrisse, dauerhafte Verformungen, Verhärtungen (EPDM) oder übermäßige Erweichung (Silikon) feststellen. Eine regelmäßige Inspektion alle 18-36 Monate, je nach Material und Umgebung, hilft, den Austauschbedarf zu erkennen, bevor die Dichtung versagt.

F: Sind lebensmittelechte Versionen sowohl für EPDM- als auch für Silikondichtungen erhältlich?

A: Ja, beide Materialien sind in FDA-konformen Qualitäten für die Lebensmittelverarbeitung erhältlich. Silikon wird für die Verarbeitung von Lebensmitteln bei hohen Temperaturen (Backen, Kochen) bevorzugt, während sich EPDM gut für normale Lebensmittelverarbeitungsumgebungen mit niedrigeren Temperaturen und Dampfreinigung eignet.

F: Was verursacht ein vorzeitiges Versagen der Dichtungen in Kabelverschraubungen?

A: Häufige Ursachen sind die falsche Materialauswahl für die Umgebung, zu festes Anziehen während der Installation, chemische Unverträglichkeit, extreme Temperaturen außerhalb der Materialgrenzen und UV-Einwirkung bei nicht UV-beständigen Formulierungen. Die meisten vorzeitigen Ausfälle lassen sich durch eine korrekte Materialauswahl und Installationsverfahren verhindern.

-

Verstehen, wie Ozon in der Atmosphäre bestimmte Elastomere abbauen kann und welche Methoden zur Prüfung der Beständigkeit verwendet werden. ↩

-

Erfahren Sie mehr über die einzigartigen Eigenschaften von Silikonkautschuk, der für seine hervorragende thermische Stabilität und Flexibilität bekannt ist. ↩

-

Informieren Sie sich ausführlich über die chemischen, thermischen und mechanischen Eigenschaften von EPDM, einem vielseitigen synthetischen Kautschuk. ↩

-

Erfahren Sie mehr über die Shore-A-Skala, eine Standardmethode zur Messung der Härte oder des Härtegrads von flexiblen Polymermaterialien. ↩

-

Entdecken Sie diese kritische Materialeigenschaft, die die dauerhafte Verformung eines Elastomers nach längerer Druckbeanspruchung misst. ↩