Die grüne Verfärbung an Ihrer Kabelverschraubung ist nicht nur kosmetisch - sie ist eine tickende Zeitbombe, die Ihr gesamtes elektrisches System bedroht.

Als Chuck von Bepto habe ich gesehen, wie Korrosion millionenschwere Anlagen zerstört hat. Dieser visuelle Leitfaden zeigt die Frühwarnzeichen und bewährte Lösungen zum Schutz Ihrer Kabelverschraubungen vor korrosiven Ausfällen.

Gestern rief mich Hassan von seiner Offshore-Plattform an - seine "korrosionsbeständigen" Stopfbuchsen waren nach nur 18 Monaten ausgefallen, was zu einem kostspieligen Stillstand geführt hatte.

Inhaltsübersicht

- Wie sieht die Korrosion von Kabelverschraubungen in verschiedenen Stadien aus?

- Welche Umgebungen beschleunigen die Korrosion von Kabelverschraubungen am stärksten?

- Wie wähle ich korrosionsbeständige Materialien für meine spezifische Anwendung aus?

- Welches sind die wirksamsten Präventionsstrategien, um Korrosion zu stoppen, bevor sie beginnt?

Wie sieht die Korrosion von Kabelverschraubungen in verschiedenen Stadien aus?

Korrosion entsteht nicht über Nacht - sie folgt vorhersehbaren Mustern, die Sie erkennen können.

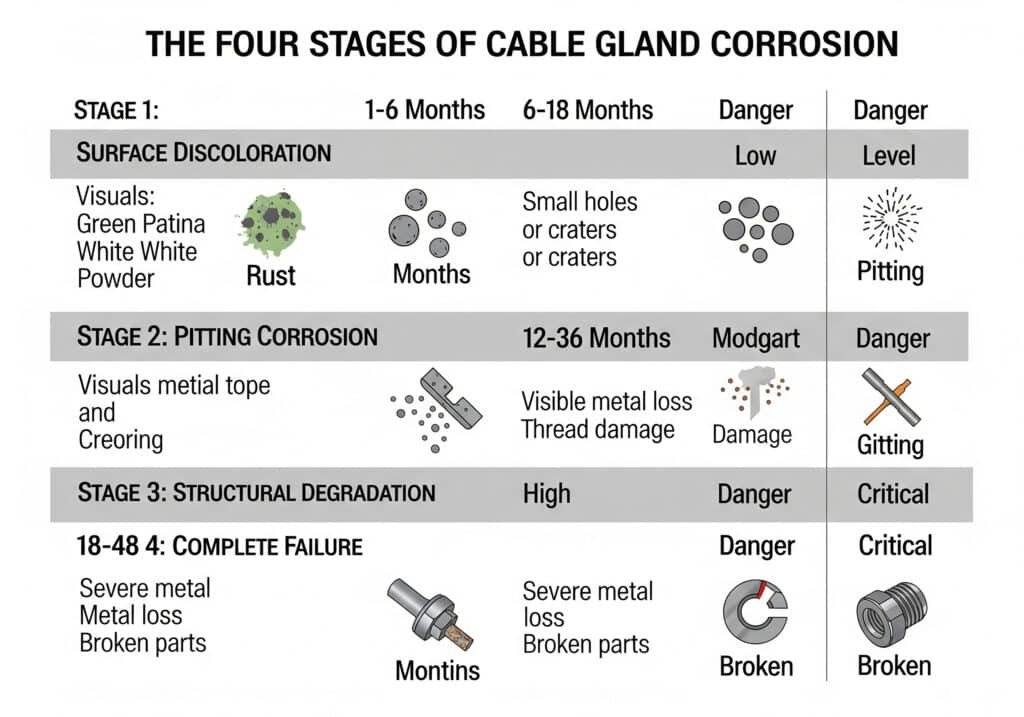

Die Korrosion von Kabelverschraubungen durchläuft vier verschiedene visuelle Stadien: Oberflächenverfärbung, Lochfraß, strukturelle Verschlechterung und vollständiges Versagen der Dichtung - jedes Stadium erfordert unterschiedliche Interventionsstrategien.

Die vier Stadien des Korrosionstodes von Kabelverschraubungen

Stufe 1: Oberflächenverfärbung (Monate 1-6)

- Messingverschraubungen: Bildung einer grünen Patina (Kupferoxidation)

- Stahlverschraubungen: Hellbraune Rostflecken

- Aluminium-Verschraubungen: Weiße pulverförmige Ablagerungen

- Erforderliche Maßnahmen: Reinigen und Schutzanstrich auftragen

Stufe 2: Lochfraßkorrosion (Monate 6-18)

- Visuelle Zeichen: Kleine Löcher oder Krater in der Metalloberfläche

- Kritische Bereiche: Gewindeeingriffspunkte, Dichtungskontaktflächen

- Gefährdungsstufe: Mäßig - IP-Einstufung kann beeinträchtigt sein

- Erforderliche Maßnahmen: Sofort austauschen, Ursache untersuchen

Diese gefährliche Form der lokalen Korrosion, bekannt als Lochfraßkorrosion1kann die strukturelle Integrität eines Bauteils schnell beeinträchtigen.

Stufe 3: Strukturelle Verschlechterung (Monate 12-36)

- Visuelle Zeichen: Sichtbarer Metallverlust, Gewindeschäden, lose Teile

- Auswirkungen auf die Leistung: Spannkraftverlust, Dichtungsausfall droht

- Gefährdungsstufe: Hoch - elektrische Sicherheit gefährdet

- Erforderliche Maßnahmen: Austausch im Notfall, Systeminspektion

Stufe 4: Vollständiges Versagen (Monate 18-48)

- Visuelle Zeichen: Starker Metallverlust, gebrochene Komponenten, sichtbare Lücken

- Auswirkungen auf die Leistung: Totalausfall der Dichtung, Eindringen von Feuchtigkeit, mögliche Kurzschlüsse

- Gefährdungsstufe: Kritisch - unmittelbares Sicherheitsrisiko

- Erforderliche Maßnahmen: Systemabschaltung, vollständiger Austausch

Reale Korrosionsbeispiele aus meinen Akten

Davids Katastrophe: Sein Beschaffungsteam wählte Standard-Messingverschraubungen für eine Küsteninstallation, um Geld zu sparen. Nach 8 Monaten erhielt ich Fotos, die Lochfraß der Stufe 2 an jeder einzelnen Stopfbuchse zeigten. Die salzhaltige Luft hatte die Korrosion über das normale Maß hinaus beschleunigt.

Der Fix: Wir haben sie durch unsere Verschraubungen aus rostfreiem 316L-Edelstahl in Marinequalität ersetzt. Drei Jahre später sehen sie immer noch wie neu aus.

Tabelle zur Korrosionsmustererkennung

| Material | Frühe Anzeichen | Fortgeschrittene Schilder | Typische Lebenserwartung |

|---|---|---|---|

| Messing | Grüne Patina, Fadenverfärbung | Tiefer Lochfraß, Gewindeschneiden | 2-5 Jahre (Marine: 6-18 Monate) |

| Kohlenstoffstahl | Braune Rostflecken | Abblättern, Strukturverlust | 1-3 Jahre (im Freien) |

| Rostfreier Stahl 304 | Leichte Verfärbung | Spaltkorrosion | 5-15 Jahre |

| Rostfreier Stahl 316L | Minimale Veränderung | Seltene örtlich begrenzte Lochfraßbildung | 15-25+ Jahre |

Welche Umgebungen beschleunigen die Korrosion von Kabelverschraubungen am stärksten?

Nicht alle Anlagen sind gleich - manche Umgebungen sind Korrosionsbeschleuniger, die besondere Aufmerksamkeit erfordern.

Meeresumgebungen, chemische Verarbeitungsanlagen und Standorte mit hoher Luftfeuchtigkeit und Temperaturschwankungen schaffen die aggressivsten korrosiven Bedingungen, die eine spezielle Materialauswahl und Schutzstrategien erfordern.

Die Ruhmeshalle der Korrosionsbeschleunigung

#1 Meeres-/Offshore-Umgebungen

- Korrosionsfaktoren: Salznebel, hohe Luftfeuchtigkeit, Temperaturschwankungen

- Beschleunigungsrate: 5-10x normale Korrosionsgeschwindigkeit

- Größte Bedrohung: Chlorid-induzierte Lochfraßkorrosion2

- Materialbedarf: Mindestens 316L-Edelstahl

#2 Chemische Verarbeitungsanlagen

- Korrosionsfaktoren: Säuredämpfe, Chemikalienspritzer, hohe Temperaturen

- Beschleunigungsrate: 3-8x normale Geschwindigkeit

- Größte Bedrohung: Chemischer Angriff auf Metalloberflächen

- Materialbedarf: Hastelloy oder Speziallegierungen für anspruchsvolle Anwendungen

#3 Kläranlagen

- Korrosionsfaktoren: Schwefelwasserstoff, Ammoniak, Feuchtigkeit

- Beschleunigungsrate: 4-6x normale Geschwindigkeit

- Größte Bedrohung: Mikrobiologisch beeinflusste Korrosion (MIC)3

- Materialbedarf: 316L-Edelstahl mit guter Belüftung

#4 Lebensmittelverarbeitungsbetriebe

- Korrosionsfaktoren: Reinigungschemikalien, Dampf, Temperaturwechsel

- Beschleunigungsrate: 2-4x normale Geschwindigkeit

- Größte Bedrohung: Spannungsrisskorrosion4 von Reinigungsmitteln

- Materialbedarf: Edelstahl 316L, FDA-zugelassene Materialien

Hassans Lektion über Offshore-Plattformen

Hassans Plattform im Persischen Golf stellt die ultimative Korrosionsherausforderung dar:

- Salzspray 24/7

- Temperaturschwankungen von 15°C bis 55°C

- Hohe Luftfeuchtigkeit (80-95%)

- Sandhaltige Winde

Seine ursprünglichen Messingverschraubungen hielten 18 Monate. Unsere 316L-Marinestopfbuchsen? Funktionieren auch nach 4 Jahren noch. Das Geheimnis? Die Erkenntnis, dass Meeresumgebungen einen Schutz in Militärqualität erfordern.

Bewertung des Korrosionsrisikos für die Umwelt

Hochrisikobereiche (spezielle Materialien erforderlich):

- Innerhalb von 1 km vom Meer

- Chemische Verarbeitungsbereiche

- Kläranlagen

- Industrielle Waschbereiche

Umgebungen mit mittlerem Risiko (Edelstahl 316 empfohlen):

- Industrielle Außenanlagen

- Innenräume mit hoher Luftfeuchtigkeit

- Bereiche mit Exposition gegenüber Reinigungschemikalien

Umgebungen mit geringem Risiko (Standardmaterialien akzeptabel):

- Kontrollräume in Innenräumen

- Trockene industrielle Umgebungen

- Klimatisierte Einrichtungen

Wie wähle ich korrosionsbeständige Materialien für meine spezifische Anwendung aus?

Bei der Materialauswahl geht es nicht darum, die teuerste Option zu wählen - es geht darum, das Material auf die spezifischen korrosiven Bedrohungen abzustimmen.

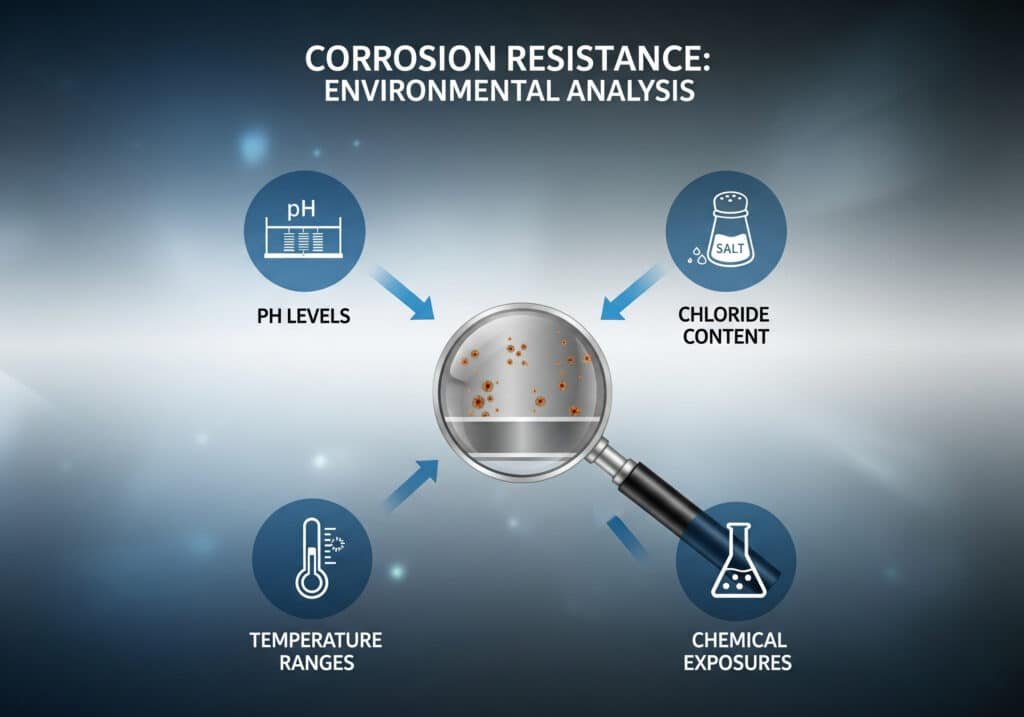

Eine wirksame Korrosionsbeständigkeit erfordert eine Analyse der pH-Werte, des Chloridgehalts, der Temperaturbereiche und der chemischen Belastungen in Ihrer spezifischen Umgebung, um Materialien auszuwählen, die nachweislich genau diesen Bedingungen standhalten.

Der Entscheidungsbaum für die Materialauswahl

Schritt 1: Umweltprüfung

- Chloridbelastung: 1000ppm (hoch)

- pH-Bereich: 8 (alkalisch)

- Temperatur: 100°C (hoch)

- Chemische Belastung: Keine, milde Reinigungsmittel, aggressive Chemikalien

Schritt 2: Materialabgleichsmatrix

| Umwelt Typ | Empfohlenes Material | Alternative | Vermeiden Sie |

|---|---|---|---|

| Marine/Hochchlorid | 316L-Edelstahl | Duplex Edelstahl | Messing, Kohlenstoffstahl |

| Chemische Verarbeitung | Hastelloy C-276 | 316L Edelstahl | Alle anderen |

| Lebensmittelverarbeitung | 316L Edelstahl (FDA) | 304 Edelstahl | Messing (Bleigehalt) |

| Allgemeine Industrie | 304 Edelstahl | Messing (trockene Gebiete) | Kohlenstoffstahl |

| Innen/kontrolliert | Messing oder Nylon | 304 Edelstahl | Keine |

Verständnis der Edelstahlsorten

304 Edelstahl (18-8)

- Zusammensetzung: 18% Chrom, 8% Nickel

- Am besten für: Allgemeine industrielle, chloridarme Umgebungen

- Beschränkungen: Anfällig für Lochfraß durch Chloride

- Kosten: Grundlegende Preise für rostfreien Stahl

316L-Edelstahl (18-10-2)

- Zusammensetzung: 18% Chrom, 10% Nickel, 2% Molybdän

- Am besten für: Marine, Chemie, Umgebungen mit hohem Chloridgehalt

- Vorteile: Hervorragende Beständigkeit gegen Lochfraß und Spaltkorrosion

- Kosten20-30% Premium über 304

Duplex-Edelstahl (2205)

- Zusammensetzung: 22% Chrom, 5% Nickel, 3% Molybdän

- Am besten für: Extreme Anwendungen im Meer, hohe Beanspruchung

- Vorteile: Doppelt so stark wie 316L, ausgezeichnete Korrosionsbeständigkeit

- Kosten: 40-60% Premium über 316L

Davids Erfolgsgeschichte der Materialauswahl

In Davids deutscher Anlage werden Chemikalien mit einem pH-Wert von 2-12 verarbeitet. Seine ursprünglichen Messingstopfbuchsen versagten innerhalb weniger Monate aufgrund von Säureangriffen.

Unser Lösungsprozess:

- Umweltanalyse: Schwefelsäuredämpfe als Hauptbedrohung identifiziert

- Materialprüfung: Empfohlen 316L für mäßig belastete Bereiche, Hastelloy für schwere Belastungen

- Schrittweise Umsetzung: Beginnend mit 316L in 80% der Standorte, Hastelloy in kritischen Bereichen

- Ergebnis: Keine Korrosionsausfälle in 3 Jahren, 40% spart Kosten im Vergleich zu einer vollständigen Hastelloy-Installation

Besondere Bewerbungsunterlagen

Für extreme chemische Umgebungen:

- Hastelloy C-276: Ultimative chemische Beständigkeit

- Inconel 625: Hohe Temperatur- und Korrosionsbeständigkeit

- Monel 400: Seewasser- und Säurebeständigkeit

Für spezialisierte Anwendungen:

- Titan: Luft- und Raumfahrt, extreme Schifffahrt

- Tantal: Starke saure Umgebungen

- PTFE-ausgekleidet: Chemische Verträglichkeit mit Metallfestigkeit

Welches sind die wirksamsten Präventionsstrategien, um Korrosion zu stoppen, bevor sie beginnt?

Vorbeugung kostet wenig im Vergleich zum Ersatz - hier erfahren Sie, wie Sie Ihre Investition vom ersten Tag an schützen können.

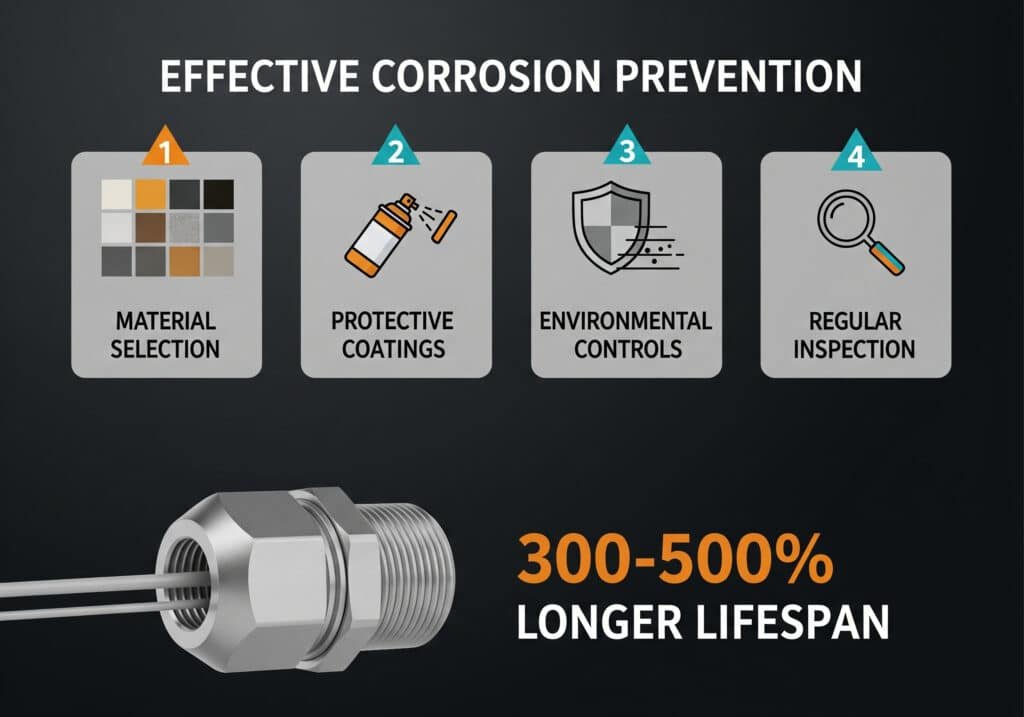

Ein wirksamer Korrosionsschutz kombiniert die richtige Materialauswahl, Schutzbeschichtungen, Umweltkontrollen und regelmäßige Inspektionsprotokolle, um die Lebensdauer von Kabelverschraubungen in aggressiven Umgebungen um 300-500% zu verlängern.

Die Fünf-Schichten-Verteidigungsstrategie

Ebene 1: Materialauswahl (Fundament)

- Wählen Sie Materialien, die für das Doppelte der zu erwartenden Umweltbelastung ausgelegt sind.

- Erwägen Sie galvanische Verträglichkeit5 mit umgebenden Metallen

- Berücksichtigung der Wartungszugänglichkeit für zukünftige Inspektionen

Schicht 2: Schutzschichten (Shield)

- Meeresumgebungen: Zinkhaltige Grundierung + Epoxid-Deckbeschichtung

- Chemische Belastung: Chemikalienbeständige Fluorpolymerbeschichtungen

- Hohe Temperatur: Wärmedämmschichten auf keramischer Basis

- Tipp zur Anwendung: Die Oberflächenvorbereitung ist 80% des Beschichtungserfolgs

Schicht 3: Umweltkontrollen (Barriere)

- Belüftung: Verringerung der Luftfeuchtigkeit und der Konzentration chemischer Dämpfe

- Entwässerung: Verhinderung von Wasseransammlungen um die Drüsen

- Kathodischer Schutz: Für unterirdische oder versenkte Installationen

- Trocknungsmittel: Kontrolle der Feuchtigkeit in geschlossenen Räumen

Ebene 4: Bewährte Installationspraktiken (Foundation)

- Richtiges Drehmoment: Übermäßiges Anziehen erzeugt Spannungskonzentrationspunkte

- Gewindemischung: Verwenden Sie für Gewindeverbindungen ein Anti-Seize-Mittel in Marinequalität.

- Auswahl der Dichtungen: Wählen Sie chemisch verträgliche Dichtungsmaterialien

- Vorbereitung der Kabel: Sicherstellung der Unversehrtheit des Kabelmantels

Schicht 5: Inspektion und Wartung (Frühwarnung)

- Monatliche Sichtkontrollen: Suchen Sie nach Verfärbungen, Ablagerungen, Schäden

- Jährliche detaillierte Inspektion: Drehmoment, Dichtungsintegrität, Zustand der Beschichtung prüfen

- Überwachung der Umwelt: Verfolgen Sie pH-Wert, Chloridspiegel und Temperaturzyklen

- Prädiktiver Ersatz: Ersetzen vor dem Ausfall, nicht danach

Hassans Erfolgsgeschichte der Prävention

Nach seiner ersten Korrosionskatastrophe führte Hassan unser komplettes Präventionsprogramm ein:

Jahr 1 Investition:

- Aufgerüstet auf 316L Schiffsverschraubungen: $25.000

- Schutzbeschichtungssystem: $8.000

- Umweltüberwachung: $5,000

- Insgesamt: $38,000

Ergebnisse nach 4 Jahren:

- Keine korrosionsbedingten Ausfälle

- Vermeidete Ersatzkosten: $150.000+

- 3 Notabschaltungen wurden beseitigt

- ROI: 400%+ Rentabilität der Investition

Leitfaden zur Beschichtungsauswahl

| Umwelt | Grundierung | Deckanstrich | Erwartete Lebensdauer |

|---|---|---|---|

| Marine | Zinkhaltiges Epoxid | Polyurethan | 10-15 Jahre |

| Chemisch | Säurebeständige Grundierung | Fluorpolymer | 8-12 Jahre |

| Hohe Temperatur | Keramische Grundierung | Silikondecklack | 5-8 Jahre |

| Allgemeine Industrie | Epoxid-Grundierung | Acryl-Deckbeschichtung | 7-10 Jahre |

Die Inspektions-Checkliste, die ich jedem Kunden gebe

Monatliche visuelle Inspektion (5 Minuten pro Drüse):

- Oberflächenverfärbung oder Ablagerungen

- Sichtbare Korrosion oder Lochfraß

- Lose Komponenten oder Hardware

- Beschädigung oder Abblättern der Beschichtung

- Wasseransammlung oder Fleckenbildung

Jährliche detaillierte Inspektion (30 Minuten pro kritischer Stopfbuchse):

- Überprüfung des Drehmoments mit kalibrierten Werkzeugen

- Prüfung der Dichtungsintegrität

- Bewertung des Gewindezustandes

- Messung der Beschichtungsdicke

- Dokumentation des Umweltzustands

Rote Flaggen, die ein sofortiges Handeln erfordern:

- Sichtbarer Lochfraß oder Metallverlust

- Grün/weiße Korrosionsablagerungen

- Lose oder beschädigte Gewinde

- Beeinträchtigte Dichtungsflächen

- Anzeichen für galvanische Korrosion

Kosten-Nutzen-Analyse: Vorbeugung vs. Ersatz

Präventionskosten (pro Drüse):

- Materialaufwertung: $15-50

- Schutzbeschichtung: $10-25

- Bewährte Installationsverfahren: $5-15

- Gesamtkosten der Prävention: $30-90

Ersatzkosten (pro ausgefallener Stopfbuchse):

- Notfall-Ersatzstopfbuchse: $50-200

- Arbeit für Ersatz: $100-300

- Kosten für Ausfallzeiten: $500-5.000

- Gesamtausfallkosten: $650-5,500

Die Mathematik: Vorbeugung zahlt sich schon aus, wenn sie nur einen Ausfall von 20-50 Drüsen verhindert.

Schlussfolgerung

Erkennen Sie Korrosion frühzeitig, wählen Sie die richtigen Materialien und setzen Sie Präventionsstrategien ein - die Zuverlässigkeit Ihrer elektrischen Anlage hängt davon ab.

FAQs zur Korrosion von Kabelverschraubungen

F: Wie schnell kann die Korrosion von Kabelverschraubungen gefährlich werden?

A: In aggressiven Meeresumgebungen können Messingverschraubungen innerhalb von 6-12 Monaten sicherheitsgefährdenden Lochfraß entwickeln. Edelstahlverschraubungen bieten in der Regel 15-25 Jahre zuverlässige Dienste unter den gleichen Bedingungen.

F: Kann ich korrodierte Kabelverschraubungen reparieren oder müssen sie ersetzt werden?

A: Sobald Lochfraß oder strukturelle Korrosion einsetzt, ist der Austausch die einzige sichere Option. Reparaturen beeinträchtigen die IP-Einstufung und die elektrische Sicherheit. Oberflächenkorrosion im Frühstadium kann manchmal gereinigt und mit Beschichtungen geschützt werden.

F: Was ist der Unterschied zwischen galvanischer und chemischer Korrosion?

A: Galvanische Korrosion tritt auf, wenn sich ungleiche Metalle in Gegenwart von Feuchtigkeit berühren, wodurch ein Batterieeffekt entsteht. Chemische Korrosion entsteht durch direkten chemischen Angriff von Säuren, Salzen oder anderen aggressiven Substanzen. Beide erfordern unterschiedliche Präventionsstrategien.

F: Sind Kabelverschraubungen aus Nylon korrosionsbeständig?

A: Nylonverschraubungen korrodieren nicht wie Metalle, können aber durch UV-Strahlung, chemische Angriffe oder Spannungsrisse beschädigt werden. Sie eignen sich hervorragend für chemisch aggressive Umgebungen, in denen Metallverschraubungen schnell versagen würden.

F: Woher weiß ich, ob meine Umgebung Kabelverschraubungen aus rostfreiem Stahl erfordert?

A: Wenn Sie sich in einem Umkreis von 1 km vom Meer befinden, in einem Gebiet, in dem Chemikalien verarbeitet werden, oder wenn Sie regelmäßig chemisch gereinigt werden müssen, wird rostfreier Stahl empfohlen. Im Zweifelsfall bietet der geringe Aufpreis für rostfreien Stahl 316L eine ausgezeichnete Versicherung gegen Korrosionsschäden.

-

Verstehen Sie den elektrochemischen Mechanismus der Lochfraßkorrosion und warum es sich dabei um eine lokal begrenzte und gefährliche Form der Metallzersetzung handelt. ↩

-

Erfahren Sie, wie Chloridionen die passive Schutzschicht von rostfreiem Stahl angreifen und zu Lochfraß führen. ↩

-

Erforschen Sie den komplexen Prozess der mikrobiologisch beeinflussten Korrosion (MIC) und wie Bakterien den Metallverfall beschleunigen können. ↩

-

Entdecken Sie die Bedingungen, die zu Stress Corrosion Cracking (SCC) führen, einem Versagensmechanismus, der durch den kombinierten Einfluss von Zugspannung und einer korrosiven Umgebung verursacht wird. ↩

-

Überprüfen Sie eine galvanische Reihentabelle, um das elektrochemische Potenzial verschiedener Metalle zu verstehen und galvanische Korrosion zu verhindern. ↩