Einführung

Haben Sie sich schon einmal gefragt, warum manche Kabelverschraubungen aus Kunststoff für den Außenbereich innerhalb weniger Monate zu einem hässlichen Gelb oder Kreideweiß verblassen, während andere ihre ursprüngliche Farbe jahrzehntelang behalten? UV-Strahlung, extreme Temperaturen und Umwelteinflüsse können polymere Farbstoffe schnell zersetzen, was nicht nur zu ästhetischen Problemen, sondern auch zu strukturellen Schwächen und vorzeitigem Versagen des Verschraubungsmaterials selbst führt.

Die Farbstabilität von Kabelverschraubungen aus Kunststoff für den Außenbereich hängt von der Auswahl der UV-beständigen Pigmente, der Kompatibilität der Polymermatrix und den Stabilisatorpaketen ab. Richtig formulierte Materialien behalten ihre Farbe 10 bis 20 Jahre lang, während unstabilisierte Kunststoffe innerhalb von 6 bis 12 Monaten nach der Exposition im Freien deutlich verblassen können. Das Verständnis der Wissenschaft, die hinter dem Farbabbau steht, ist entscheidend für die Auswahl von Drüsen, die sowohl ihr Aussehen als auch ihre Leistung während ihrer gesamten Lebensdauer beibehalten.

Erst letztes Jahr wandte sich Robert, ein Gebäudemanager eines Telekommunikationsunternehmens in Texas, an uns, nachdem er festgestellt hatte, dass Hunderte seiner Kabelverschraubungen im Außenbereich nach nur 18 Monaten nach der Installation von schwarz auf braun verfärbt und brüchig geworden waren. Die Farbveränderung war eigentlich ein frühes Warnzeichen für UV-Zersetzung, die schließlich zu Rissen und Wassereintritt führte. Diese Art des vorzeitigen Versagens kann Tausende von Ersatzteilen und Arbeitsstunden kosten. Deshalb haben wir viel in fortschrittliche Farbstofftechnologie und beschleunigte Bewitterungstests für alle unsere für den Außenbereich geeigneten Kunststoff-Kabelverschraubungen investiert.

Inhaltsübersicht

- Wodurch wird die Farbverschlechterung von Kunststoff-Kabelverschraubungen im Außenbereich verursacht?

- Wie wirken sich unterschiedliche Pigmenttypen auf die langfristige Farbstabilität aus?

- Welche Rolle spielen UV-Stabilisatoren bei der Aufrechterhaltung der Farbintegrität?

- Wie kann man die Farbbeständigkeit vor der Installation vorhersagen?

- Was sind die besten Praktiken für die Auswahl von farbstabilen Kabelverschraubungen?

- Schlussfolgerung

- FAQs zur Farbstabilität von Kabelverschraubungen

Wodurch wird die Farbverschlechterung von Kunststoff-Kabelverschraubungen im Außenbereich verursacht?

Die Farbverschlechterung bei Kabelverschraubungen aus Kunststoff für den Außenbereich wird in erster Linie durch UV-Strahlung verursacht, die die Farbe zersetzt. Chromophor1 Moleküle in den Pigmenten, die thermische Oxidation von Polymerketten, photochemische Reaktionen zwischen Farbstoffen und der Kunststoffmatrix sowie Umweltfaktoren wie Ozon, Feuchtigkeit und Temperaturschwankungen, die diese Abbauprozesse beschleunigen.

Die Wissenschaft des Farbabbaus umfasst komplexe photochemische Reaktionen, die auf molekularer Ebene ablaufen, wenn Kunststoffe den Außenbedingungen ausgesetzt werden.

Auswirkungen von UV-Strahlung auf Farbstoffe

Mechanismen der Photodegradation:

Wenn UV-Photonen auf Pigmentmoleküle treffen, liefern sie genug Energie, um chemische Bindungen aufzubrechen:

- Zerstörung von Chromophoren: Farbgebende Molekularstrukturen werden beschädigt

- Kettenspaltung: Der Abbau des Polymerrückgrats beeinträchtigt die Pigmentbindung

- Bildung freier Radikale: Initiiert kaskadenartige Abbaureaktionen

- Oxidative Prozesse: Sauerstoff verbindet sich mit abgebauten Molekülen und erzeugt neue Farben

Wellenlängenspezifische Effekte:

Verschiedene UV-Wellenlängen verursachen verschiedene Arten von Schäden:

- UV-C (200-280nm): Am energiereichsten, verursacht schnellen Abbau

- UV-B (280-315nm): Erhebliche Auswirkungen auf die meisten organischen Pigmente

- UV-A (315-400nm): Geringere Energie, aber hohe Intensität, verursacht allmähliches Ausbleichen

- Sichtbares Licht (400-700nm): Kann bestimmte empfindliche Farbstoffe beeinträchtigen

Temperaturbeschleunigte Degradation

Thermische Auswirkungen auf die Farbstabilität:

Hohe Temperaturen beschleunigen alle Abbauprozesse:

- Erhöhte Molekularbewegung erhöht die Reaktionsgeschwindigkeit

- Durch thermische Oxidation entstehen farbverändernde Verbindungen

- Pigmentwanderung innerhalb der Polymermatrix

- Änderungen der Kristallinität beeinflussen die Lichtstreuung und die scheinbare Farbe

Unsere Tests zeigen, dass jede Temperaturerhöhung um 10 °C die Geschwindigkeit des Farbabbaus in etwa verdoppelt, wobei die Arrhenius-Beziehung2 das die meisten chemischen Reaktionen steuert.

Umweltbedingte Stressfaktoren

Feuchtigkeit und Nässe:

Wasser beschleunigt die Zersetzung durch mehrere Mechanismen:

- Hydrolyse anfälliger chemischer Bindungen

- Erhöhte UV-Durchdringung durch gequollenes Polymer

- Katalytische Auswirkungen auf Oxidationsreaktionen

- Gefrier-Auftau-Zyklen erzeugen Mikrorisse

Chemische Exposition:

Industrielle und städtische Umgebungen bringen zusätzliche Stressfaktoren mit sich:

- Saurer Regen: Auswirkungen des pH-Werts auf die Pigmentstabilität

- Ozon: Starkes Oxidationsmittel

- Industrielle Schadstoffe: Katalysieren von Abbaureaktionen

- Salznebel: Beschleunigt Korrosion und Degradation in Küstenregionen

Roberts texanische Installation erlebte den perfekten Sturm von Zersetzungsfaktoren: intensive UV-Strahlung, hohe Temperaturen von bis zu 50 °C auf schwarzen Oberflächen, Feuchtigkeit durch das Wetter an der Golfküste und industrielle Schadstoffe aus nahe gelegenen petrochemischen Anlagen. Diese Kombination beschleunigte den eigentlich 15 Jahre dauernden Abbauprozess auf nur 18 Monate.

Wie wirken sich unterschiedliche Pigmenttypen auf die langfristige Farbstabilität aus?

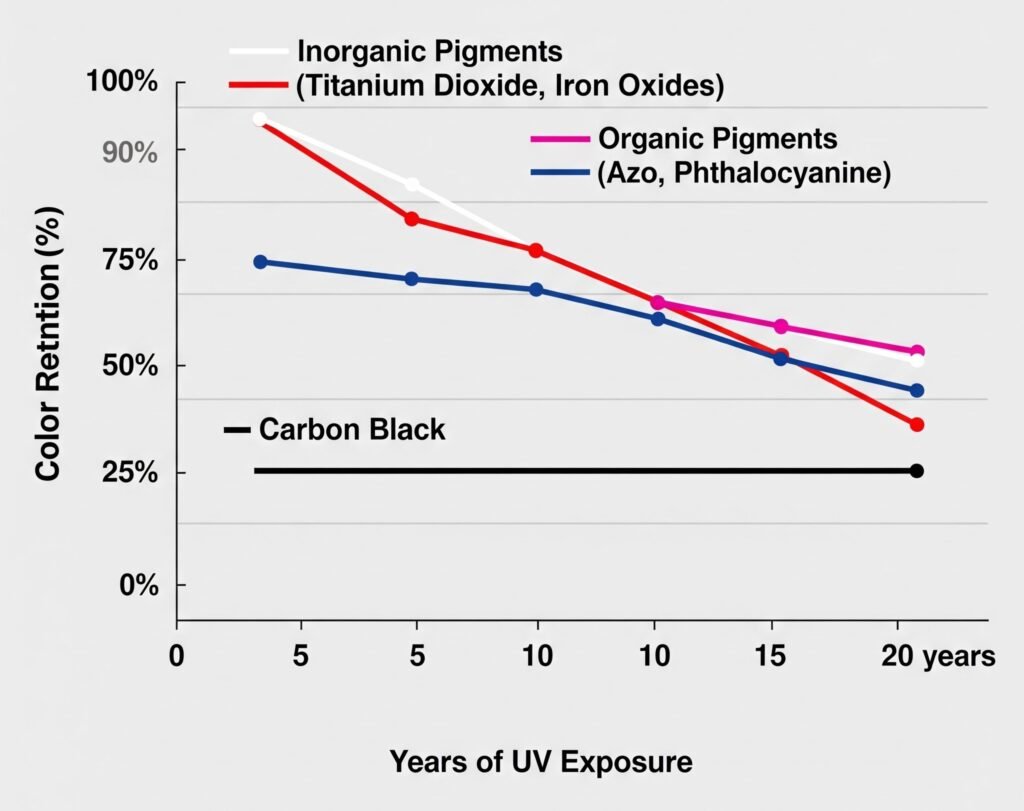

Die verschiedenen Pigmenttypen weisen eine sehr unterschiedliche Farbstabilität auf, wobei anorganische Pigmente wie Titandioxid und Eisenoxide eine ausgezeichnete UV-Beständigkeit von 15-20 Jahren bieten, während organische Pigmente je nach Molekularstruktur zwischen 2-15 Jahren variieren, wobei Ruß die beste Gesamtstabilität für dunkle Farben bietet.

Anorganische Pigmente - Der Goldstandard

Titanium Dioxide (Weiß):

Das UV-stabilste Pigment, das für Kunststoffe erhältlich ist:

- Ausgezeichnete Deckkraft und Helligkeit

- Photokatalytische Aktivität kann durch Oberflächenbehandlung gesteuert werden

- 15-20 Jahre Farberhaltung in richtig formulierten Systemen

- Kompatibel mit den meisten Polymersystemen

Eisenoxide (Rot, Gelb, Braun, Schwarz):

Natürliche und synthetische Eisenoxide bieten eine ausgezeichnete Stabilität:

- Unter den meisten Bedingungen chemisch inert

- Hitzestabil bei hohen Temperaturen

- Ausgezeichnete Lichtechtheitswerte

- Kostengünstig für Erdtonfarben

Chromoxidgrün:

Überlegenes grünes Pigment für Außenanwendungen:

- Außergewöhnliche UV- und thermische Stabilität

- Chemische Beständigkeit gegen Säuren und Basen

- Behält die Farbe in extremen Umgebungen bei

- Höhere Kosten, aber hervorragende Leistung

Carbon Black - Das ultimative dunkle Pigment

Überlegener UV-Schutz:

Ruß3 bietet einen doppelten Nutzen:

- Ausgezeichnete Farbstabilität (praktisch lichtecht)

- UV-Abschirmung schützt das darunter liegende Polymer

- Leitfähige Typen für EMC-Anwendungen erhältlich

- Kostengünstig für schwarze Kabelverschraubungen

Überlegungen zur Qualität:

Nicht alle Rußpartikel sind gleich:

- Die Partikelgröße beeinflusst Farbe und Eigenschaften

- Oberflächenbehandlung beeinflusst Dispersion

- Reinheitsgrade beeinflussen die Langzeitstabilität

- Die Verarbeitungsbedingungen beeinflussen die endgültige Leistung

Organische Pigmente - Variable Leistung

Leistungsstarke organische Pigmente:

Moderne organische Pigmente können eine gute Außenbeständigkeit bieten:

- Quinacridon: Ausgezeichnete Rottöne und Veilchen (8-12 Jahre)

- Phthalocyanin: Stabile Blau- und Grüntöne (10-15 Jahre)

- Perylen: Dauerhafte Rottöne und Kastanienbraune (8-12 Jahre)

- DPP (Diketopyrrolopyrrol): Hochwertige Rot- und Orangetöne (6-10 Jahre)

Organische Standardpigmente:

Herkömmliche organische Farbstoffe sind im Freien nur begrenzt haltbar:

- Azo-Pigmente: 2-5 Jahre typische Leistung

- See-Pigmente: Im Allgemeinen schlechte Außenstabilität

- Fluoreszierende Pigmente: Schnell verblassend (6 Monate bis 2 Jahre)

- Farbstoffbasierte Systeme: Nicht für die Verwendung im Freien empfohlen

Pigmentbeladung und Dispersionseffekte

Auswirkungen der Konzentration:

Die Pigmentierung wirkt sich sowohl auf die Farbe als auch auf die Stabilität aus:

- Höhere Beladungen verbessern im Allgemeinen die Farberhaltung

- Optimale Beladung variiert je nach Pigmenttyp

- Überlastung kann Verarbeitungsprobleme verursachen

- Unterbeladung verringert den UV-Schutz

Qualität der Streuung:

Die korrekte Dispersion der Pigmente ist entscheidend:

- Schlechte Streuung schafft Schwachstellen für die Verschlechterung

- Agglomerierte Partikel verursachen Farbabweichungen

- Oberflächenbehandlung verbessert Kompatibilität

- Die Verarbeitungsbedingungen beeinflussen die endgültige Dispersion

Farbspezifische Empfehlungen

| Farbfamilie | Empfohlene Pigmente | Erwartete Dauerhaftigkeit | Kostenfaktor |

|---|---|---|---|

| Weiß | TiO2 + UV-Stabilisatoren | 15-20 Jahre | 1.5x |

| Schwarz | Ruß | 20+ Jahre | 1.2x |

| Rot | Eisenoxid oder Quinacridon | 10-15 Jahre | 2-3x |

| Blau | Phthalocyanin | 10-15 Jahre | 2-4x |

| Grün | Chromoxid oder Phthalo | 12-18 Jahre | 2-5x |

| Gelb | Eisenoxid (begrenzte Farbtöne) | 15+ Jahre | 2-3x |

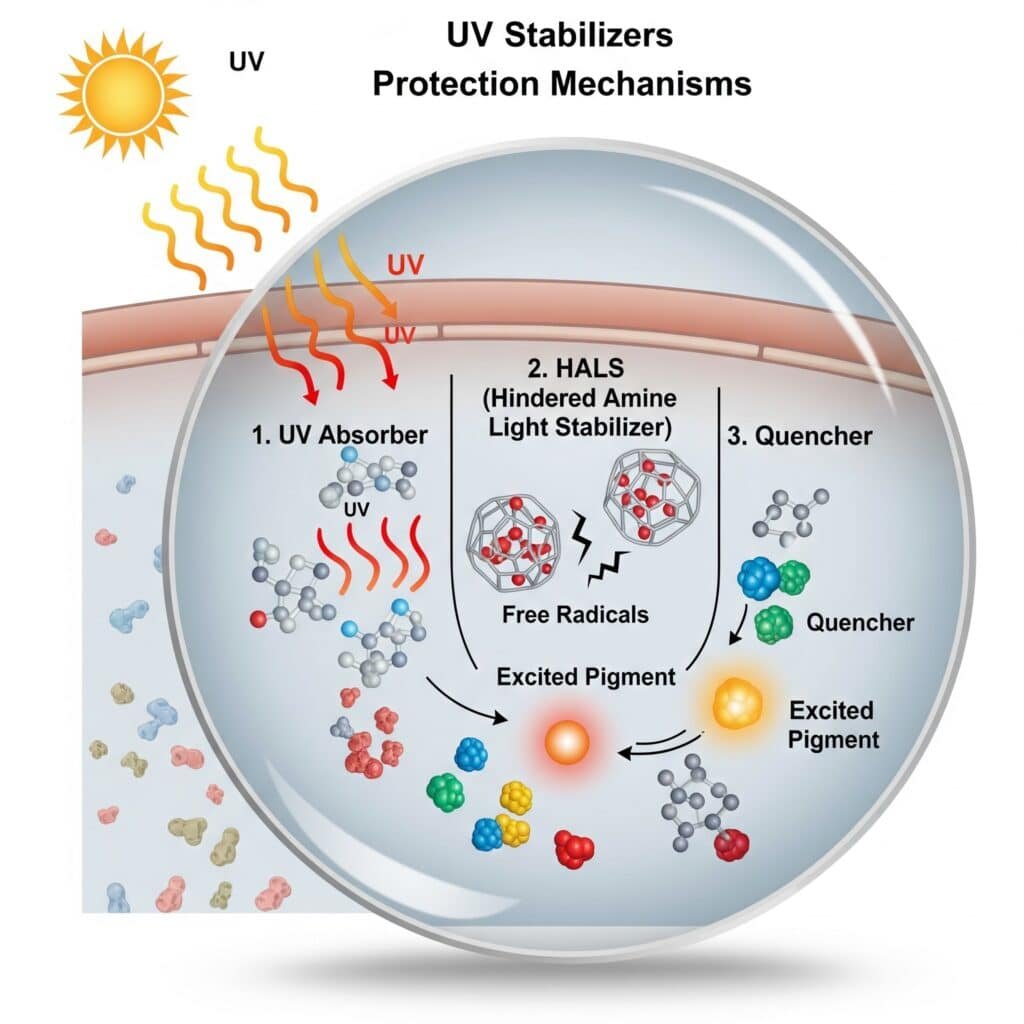

Welche Rolle spielen UV-Stabilisatoren bei der Aufrechterhaltung der Farbintegrität?

UV-Stabilisatoren spielen eine entscheidende Rolle bei der Aufrechterhaltung der Farbintegrität, indem sie schädliche UV-Strahlung absorbieren, angeregte Chromophor-Zustände löschen, freie Radikale abfangen und Hydroperoxide abbauen, bevor sie farbverändernde Reaktionen hervorrufen können. Richtig stabilisierte Systeme zeigen eine 3-5 mal längere Farberhaltung im Vergleich zu nicht stabilisierten Materialien.

Arten von UV-Stabilisatoren

UV-Absorber (UVA):

Diese Verbindungen absorbieren UV-Strahlung und wandeln sie in unschädliche Wärme um:

- Benzotriazole: Breites Schutzspektrum, ausgezeichnet für die meisten Anwendungen

- Benzophenone: Kostengünstig, gut für Dünnschnitte

- Triazinen: Hohe Leistung, ausgezeichnete Haltbarkeit

- Hydroxyphenyltriazine: Neueste Technologie, überlegene Leistung

Hinderliche Amin-Licht-Stabilisatoren (HALS)4:

Diese bieten einen langfristigen Schutz durch einen Regenerationsmechanismus:

- Fangen freie Radikale ab, die bei UV-Belastung entstehen

- Selbstregenerierender Zyklus bietet langfristigen Schutz

- Besonders wirksam für Polyolefine und technische Kunststoffe

- Synergistische Effekte in Kombination mit UV-Absorbern

Quenchers:

Spezialisierte Zusatzstoffe, die angeregte Chromophorzustände deaktivieren:

- Verhinderung der Energieübertragung auf Sauerstoffmoleküle

- Verringerung der Bildung reaktiver Spezies

- Besonders wichtig für empfindliche organische Pigmente

- Wird oft in Kombination mit anderen Stabilisatoren verwendet

Kriterien für die Auswahl von Stabilisatoren

Polymer-Kompatibilität:

Verschiedene Stabilisatoren funktionieren besser mit bestimmten Polymeren:

- Nylon-Systeme: Benzotriazol-UV-Absorber bevorzugt

- Polyolefine: HALS bieten hervorragenden Schutz

- Technische Kunststoffe: Triazin-UV-Absorber oft optimal

- Kompatibilitätstests für jedes System unerlässlich

Verarbeitungsstabilität:

Stabilisatoren müssen die Herstellungsbedingungen überstehen:

- Thermische Stabilität beim Spritzgießen

- Chemische Verträglichkeit mit anderen Zusatzstoffen

- Minimale Auswirkungen auf die Verarbeitungseigenschaften

- Keine nachteiligen Auswirkungen auf die endgültigen Eigenschaften

Synergistische Stabilisatorsysteme

Kombination von Ansätzen:

Die beste Farbstabilität wird durch sorgfältig ausgewogene Systeme erreicht:

- UV-Absorber + HALS: Komplementäre Schutzmechanismen

- Primäre + sekundäre Antioxidantien: Verhindern thermische Degradation

- Metalldeaktivatoren: Verhinderung des katalytischen Abbaus

- Verarbeitungsstabilisatoren: Schutz während der Herstellung

Überlegungen zur Optimierung:

Stabilisierungssysteme müssen sorgfältig optimiert werden:

- Belastungsgrade beeinflussen Kosten und Leistung

- Wechselwirkungen zwischen verschiedenen Stabilisatoren

- Auswirkungen auf andere Eigenschaften (mechanisch, elektrisch)

- Einhaltung von Vorschriften für bestimmte Anwendungen

Leistungsdaten aus der realen Welt

Basierend auf unseren umfangreichen Tests im Freien in Arizona und Florida:

Unstabilisierte Nylon-Kabelverschraubungen:

- Signifikante Farbveränderung: 6-12 Monate

- Kreidung der Oberfläche: 12-18 Monate

- Mechanischer Sachschaden: 18-24 Monate

Ordnungsgemäß stabilisierte Systeme:

- Minimale Farbveränderung: 5-8 Jahre

- Unversehrtheit der Oberfläche erhalten: 10-15 Jahre

- Mechanische Eigenschaften stabil: 15-20 Jahre

Hassan, der mehrere petrochemische Anlagen in Saudi-Arabien leitet, lernte die Bedeutung einer ordnungsgemäßen Stabilisierung kennen, als er bei der Beschaffung von Kabelverschraubungen zunächst nur auf die Kosten achtete. Nachdem er die Erfahrung gemacht hatte, dass die Farbe in der rauen Wüstenumgebung schnell verblasst und in der Folge Risse entstehen, arbeiteten wir gemeinsam daran, ordnungsgemäß stabilisierte Materialien zu spezifizieren. Die höheren Anfangskosten wurden durch die Vermeidung von vorzeitigem Austausch und Wartungsproblemen mehr als ausgeglichen.

Wie kann man die Farbbeständigkeit vor der Installation vorhersagen?

Die Farbbeständigkeit kann durch beschleunigte Bewitterungstests unter Verwendung von Xenon-Lichtbogen- oder UV-Leuchtstoffkammern, Tests bei natürlicher Freibewitterung, spektralfotometrische Farbmessungen und mathematische Modellierung auf der Grundlage von Aktivierungsenergieberechnungen vorhergesagt werden. Bei ordnungsgemäßer Durchführung der Tests können innerhalb von 6-12 Monaten nach den Labortests zuverlässige Vorhersagen über die 10-20-jährige Außenbeständigkeit gemacht werden.

Testmethoden für beschleunigte Bewitterung

ASTM G1555 - Xenon-Lichtbogenprüfung:

Der Goldstandard für die Vorhersage der Haltbarkeit im Freien:

- Vollspektrum-Sonnensimulation

- Kontrollierte Temperatur und Luftfeuchtigkeit

- Wassersprühzyklen simulieren Regen

- Typische Testdauer: 2000-5000 Stunden

- Für verschiedene Klimazonen ermittelte Korrelationsfaktoren

ASTM G154 - UV-Fluoreszenzprüfung:

Kostengünstige Screening-Methode:

- UV-A- oder UV-B-Leuchtstofflampen

- Kondensationszyklen simulieren Betauung

- Höhere UV-Intensität beschleunigt die Prüfung

- Gute Korrelation für UV-empfindliche Materialien

- Schnellere Ergebnisse, aber weniger umfassend

QUV-Testprotokoll:

Unsere Standardprüfungen umfassen:

- 4 Stunden UV-Einwirkung bei 60°C

- 4 Stunden Kondensation bei 50°C

- Kontinuierliche 8-Stunden-Zyklen

- Farbmessungen alle 500 Stunden

- Tests werden bis zu 3000+ Stunden fortgesetzt

Farbmessung und -analyse

Spektrophotometrische Messung:

Präzise Farbquantifizierung mit:

- CIE Lab* Farbraumkoordinaten

- Delta-E-Berechnungen für Farbunterschiede

- Vergilbungsindex für weiße Materialien

- Glanzmessungen für Oberflächenveränderungen

- Automatisierte Messsysteme für Konsistenz

Kriterien für die Akzeptanz:

Grenzwerte für Farbwechsel nach Industriestandard:

- Delta E < 2: Kaum wahrnehmbare Veränderung

- Delta E 2-5: Spürbar, aber akzeptabel

- Delta E 5-10: Signifikante Farbveränderung

- Delta E > 10: Inakzeptable Farbverschiebung

Prüfung der natürlichen Exposition im Freien

Geografische Testgebiete:

Wir unterhalten Belichtungsgestelle in verschiedenen Klimazonen:

- Arizona: Hohe UV-Strahlung, niedrige Luftfeuchtigkeit, extreme Temperaturen

- Florida: Hohe UV-Strahlung, hohe Luftfeuchtigkeit, Salzbelastung

- Nördliche Klimazonen: UV mit Frost-Tau-Wechsel

- Industrielle Standorte: Auswirkungen der Schadstoffexposition

Belichtungswinkel und Ausrichtungen:

Verschiedene Montagewinkel simulieren reale Anwendungen:

- 45° nach Süden ausgerichtet: Maximale UV-Belastung

- Vertikale Ausrichtungen: Simulieren Sie wandmontierte Installationen

- Exposition unter Glas: Innenanwendungen in der Nähe von Fenstern

- Blackbox-Exposition: Maximale Temperaturbelastung

Mathematische Modellierung und Vorhersage

Arrhenius-Modellierung:

Die Temperaturbeschleunigung folgt vorhersehbaren Beziehungen:

- Bestimmung der Aktivierungsenergie durch Multi-Temperatur-Tests

- Extrapolation auf Betriebstemperaturen

- Konfidenzintervalle für Vorhersagen

- Validierung gegen Langzeitexposition im Freien

UV-Dosis-Berechnungen:

Modellierung der kumulativen UV-Belastung:

- Geografische UV-Strahlungsdaten

- Auswirkungen saisonaler Schwankungen

- Ausrichtung und Schattierungsfaktoren

- Lebensdauervorhersagen auf der Grundlage von Dosis-Wirkungs-Beziehungen

Prüfung der Qualitätskontrolle

Überprüfung von eingehendem Material:

Jede Produktionscharge wird geprüft:

- Farbmessung gegen Standards

- UV-Stabilitäts-Screening-Tests

- Analyse der Pigmentdispersion

- Überprüfung des Stabilisatorgehalts

Qualitätssicherung in der Produktion:

Die Fertigungskontrollen umfassen:

- Überwachung der Prozesstemperatur

- Kontrolle der Verweilzeit

- Überprüfung der Farbkonsistenz

- Validierung regelmäßiger Bewitterungstests

Leistung Vorhersagegenauigkeit

Unsere Tests korrelieren mit der Leistung in der Praxis:

- 1000 Stunden QUV ≈ 1-2 Jahre im Freien (Arizona)

- 2000 Stunden Xenonlichtbogen ≈ 3-5 Jahre im Freien (Florida)

- 5000 Stunden beschleunigt ≈ 10-15 Jahre im Freien (gemäßigte Klimazonen)

Diese Korrelationen werden auf der Grundlage laufender Expositionsprogramme im Freien und von Rückmeldungen von Kunden wie Robert in Texas, deren tatsächliche Leistungsdaten zur Validierung und Verbesserung unserer Prognosemodelle beitragen, kontinuierlich verfeinert.

Was sind die besten Praktiken für die Auswahl von farbstabilen Kabelverschraubungen?

Zu den bewährten Praktiken bei der Auswahl von farbstabilen Kabelverschraubungen gehören die Auswahl von UV-stabilisierten Materialien mit geeigneten Pigmentsystemen, die Prüfung von Daten aus beschleunigten Bewitterungstests, die Berücksichtigung der örtlichen Klimabedingungen, die Bewertung der Gesamtbetriebskosten, einschließlich der Kosten für den Austausch, und die Zusammenarbeit mit Lieferanten, die umfassende technische Unterlagen und langfristige Leistungsgarantien anbieten.

Leitlinien für Materialspezifikationen

Klimabasierte Auswahl:

Unterschiedliche Umgebungen erfordern unterschiedliche Ansätze:

Umgebungen mit hohem UV-Anteil (Arizona, Australien, Naher Osten):

- Spezifizieren Sie UV-Absorber + HALS-Stabilisator-Systeme

- Bevorzugen Sie nach Möglichkeit anorganische Pigmente

- Ziehen Sie helle Farben in Betracht, um den Wärmestau zu verringern.

- Erfordert mindestens 3000 Stunden QUV-Testdaten

Umgebungen mit hoher Luftfeuchtigkeit (Florida, Südostasien):

- Betonung der Feuchtigkeitsbeständigkeit

- Geben Sie bei Bedarf Anti-Pilz-Zusätze an

- Berücksichtigung von Entwässerungsmerkmalen bei der Gestaltung von Drüsen

- Salzsprühnebeltests für Küstenregionen vorschreiben

Industrielle Umgebungen:

- Prüfung der chemischen Beständigkeit erforderlich

- Auswirkungen der Umweltverschmutzung auf die Farbstabilität berücksichtigen

- Angemessene IP-Schutzarten angeben

- Bewertung der Reinigungs- und Wartungsanforderungen

Anforderungen an die technische Dokumentation

Wesentliche Prüfberichte:

Verlangen Sie eine umfassende Dokumentation:

- Ergebnisse von Tests zur beschleunigten Bewitterung (mindestens 2000 Stunden)

- Daten zur natürlichen Exposition im Freien (sofern verfügbar)

- Farbmessdaten mit Delta-E-Werten

- Beibehaltung der mechanischen Eigenschaften nach der Exposition

- Testergebnisse zur chemischen Beständigkeit

Zertifizierung und Normen:

Achten Sie auf relevante Zertifizierungen:

- UL-Listung für elektrische Anwendungen

- Überprüfung der IP-Einstufung

- Dokumentation zur RoHS-Konformität

- Regionale Zertifizierungen (CE, CSA, usw.)

Kriterien für die Lieferantenbewertung

Produktionskapazitäten:

Bewertung der technischen Kompetenz des Lieferanten:

- Interne Farbanpassungsmöglichkeiten

- Laboreinrichtungen für die Qualitätskontrolle

- Ausrüstung für beschleunigte Tests

- Statistische Prozesskontrollsysteme

Technische Unterstützung:

Bewerten Sie die Unterstützungsmöglichkeiten der Lieferanten:

- Unterstützung bei der Anwendungstechnik

- Individuelle Farbentwicklung

- Fehleranalyse im Feld

- Langfristige Leistungsverfolgung

Rahmen der Kosten-Nutzen-Analyse

Total Cost of Ownership:

Berücksichtigen Sie alle Lebenszykluskosten:

| Kostenfaktor | Standard-Verschraubungen | UV-stabilisierte Verschraubungen |

|---|---|---|

| Anfängliche Kosten | 1.0x | 1.3-1.8x |

| Erwartete Lebensdauer | 3-5 Jahre | 12-20 Jahre |

| Ersatzarbeitskräfte | Hohe Frequenz | Niedrige Frequenz |

| Ästhetische Wirkung | Erhebliches Fading | Minimale Veränderung |

| Systemausfallzeit | Mehrere Ereignisse | Seltene Ereignisse |

ROI-Berechnung:

Für Roberts Installation in Texas:

- Standard-Stopfbuchsen: $2/Stück, 18-monatige Lebensdauer

- UV-stabilisierte Stopfbuchsen: $3,50/Stück, 15 Jahre Lebensdauer

- Arbeitskosten: $15/Stopfbuchse ersetzen

- Gesamteinsparungen über 15 Jahre: >60% Kostenreduzierung

Anwendungsspezifische Überlegungen

Telekommunikationsinfrastruktur:

- Ästhetische Anforderungen für sichtbare Anlagen

- Lange Lebensdauererwartungen (20+ Jahre)

- Minimaler Zugang zur Wartung

- Anforderungen an die Einhaltung von Vorschriften

Industrielle Einrichtungen:

- Überlegungen zur chemischen Belastung

- Temperatur-Extreme

- Vibration und mechanische Belastung

- Sicherheit und rechtliche Anforderungen

Erneuerbare Energiesysteme:

- Längere Exposition im Freien

- Überlegungen zur Hochspannung

- Herausforderungen bei der Wartung der Zugänglichkeit

- Langfristige Leistungsgarantien

Empfehlungen für die Qualitätssicherung

Eingehende Inspektion:

Einführung von Qualitätskontrollverfahren:

- Visuelle Prüfung auf Farbkonsistenz

- Überprüfung der Dimensionen

- Einbehaltung von Proben für künftige Zwecke

- Überprüfung und Ablage der Dokumentation

Bewährte Praktiken bei der Installation:

Eine ordnungsgemäße Installation wirkt sich auf die langfristige Leistung aus:

- Vermeiden Sie ein zu festes Anziehen, das Spannungspunkte erzeugt.

- Sicherstellen einer ordnungsgemäßen Zugentlastung

- Berücksichtigung der Auswirkungen der thermischen Ausdehnung

- Installationsdaten und -bedingungen dokumentieren

Leistungsüberwachung:

Erstellung von Überwachungsprotokollen:

- Regelmäßige Sichtkontrollen

- Farbmessung, wenn kritisch

- Überprüfung der mechanischen Integrität

- Ersatzplanung auf der Grundlage von Leistungsdaten

In Zusammenarbeit mit Kunden wie Hassan in Saudi-Arabien haben wir umfassende Auswahlrichtlinien entwickelt, die lokale Klimadaten, Anwendungsanforderungen und Kostenbeschränkungen berücksichtigen, um eine optimale Farbstabilität für jede spezifische Installation zu gewährleisten.

Schlussfolgerung

Ein Verständnis der wissenschaftlichen Grundlagen der Farbstabilität von Kunststoff-Kabelverschraubungen für den Außenbereich ist unerlässlich, um fundierte Entscheidungen bei der Materialauswahl treffen zu können, die ein ausgewogenes Verhältnis zwischen Leistung, Ästhetik und Kosten gewährleisten. Von den molekularen Mechanismen des UV-Abbaus bis hin zu den schützenden Effekten von Stabilisatorsystemen kann die richtige Materialauswahl den Unterschied zwischen vorzeitigem Ausfall und jahrzehntelangem zuverlässigem Betrieb bedeuten. Bei Bepto sorgen unsere Investitionen in fortschrittliche Farbstofftechnologie, umfassende Testmöglichkeiten und die Validierung der Leistung unter realen Bedingungen dafür, dass unsere Kunden Kabelverschraubungen mit bewährter Farbstabilität für ihre spezifischen Anwendungen erhalten. Unabhängig davon, ob Sie mit der intensiven UV-Strahlung von Wüsteninstallationen oder der anspruchsvollen Feuchtigkeit tropischer Umgebungen zu tun haben, ist die Auswahl ordnungsgemäß stabilisierter Materialien mit geeigneten Pigmentsystemen entscheidend für langfristigen Erfolg und kosteneffizienten Betrieb.

FAQs zur Farbstabilität von Kabelverschraubungen

F: Wie lange sollten Kunststoffkabelverschraubungen für den Außenbereich ihre ursprüngliche Farbe behalten?

A: Ordnungsgemäß formulierte UV-stabilisierte Kabelverschraubungen sollten in den meisten Außenumgebungen eine akzeptable Farbstabilität für 10-15 Jahre beibehalten, mit minimaler Farbveränderung (Delta E < 5) während dieses Zeitraums. Unstabilisierte Materialien können je nach Klimabedingungen innerhalb von 6-18 Monaten deutlich verblassen.

F: Warum werden manche Kabelverschraubungen im Freien gelb oder kreideweiß?

A: Vergilbung tritt auf, wenn die UV-Strahlung die Polymerketten aufbricht und Chromophorgruppen bildet, während das kreidige Aussehen darauf zurückzuführen ist, dass das Titandioxidpigment bei der Zersetzung der Polymermatrix freigesetzt wird. Beides deutet auf eine unzureichende UV-Stabilisierung und einen möglichen Verlust der mechanischen Eigenschaften hin.

F: Welche Farben sind für Kabelverschraubungen im Außenbereich am stabilsten?

A: Schwarze Kabelverschraubungen mit Rußpigmenten bieten die beste Farbstabilität und halten oft über 20 Jahre ohne nennenswertes Verblassen. Erdtöne mit Eisenoxidpigmenten (Rot-, Braun- und Gelbtöne) bieten ebenfalls eine hervorragende Stabilität, während helle organische Farben in der Regel schneller verblassen.

F: Kann das Verblassen der Farbe die mechanischen Eigenschaften von Kabelverschraubungen beeinträchtigen?

A: Ja, das Verblassen der Farbe deutet häufig auf einen UV-Abbau der Polymermatrix hin, der die Zugfestigkeit, Schlagfestigkeit und Flexibilität im Laufe der Zeit um 20-50% verringern kann. Farbveränderungen sind ein frühzeitiges Warnsignal für ein mögliches mechanisches Versagen und sollten Anlass für eine Austauschplanung sein.

F: Wie kann ich die Farbstabilität vor dem Kauf von Kabelverschraubungen testen?

A: Fordern Sie Daten zu beschleunigten Bewitterungstests (ASTM G155 oder G154) an, die Farbmessungen über mehr als 2000 Stunden Belichtung zeigen. Achten Sie auf Delta-E-Werte von weniger als 5 nach längeren Tests und fragen Sie nach Daten zur natürlichen Außenbewitterung, falls für Ihre spezifischen klimatischen Bedingungen verfügbar.

-

Erfahren Sie mehr über Chromophore, die Teile eines Moleküls, die für die Absorption von Licht und die Erzeugung von Farben verantwortlich sind. ↩

-

Erkunden Sie die Arrhenius-Gleichung, eine Formel, die die Beziehung zwischen Temperatur und Geschwindigkeit einer chemischen Reaktion beschreibt. ↩

-

Entdecken Sie die Eigenschaften von Ruß, einer Form von parakristallinem Kohlenstoff, und seine Verwendung als Pigment und verstärkender Füllstoff. ↩

-

Verstehen, wie HALS als Radikalfänger funktionieren, um Polymere in einem regenerativen Zyklus vor Photodegradation zu schützen. ↩

-

Überprüfen Sie den Anwendungsbereich der Norm ASTM G155 für den Betrieb eines Xenon-Lichtbogengeräts zur Belichtung von nichtmetallischen Materialien. ↩