Das Versagen explosionsgeschützter Geräte in gefährlichen Umgebungen kann zu katastrophalen Zwischenfällen führen, wobei eine unsachgemäße Konstruktion des Flammenweges für 60% der Fälle verantwortlich ist. Ex d1 Versagen von Gehäusen laut Sicherheitsberichten der Industrie. Vielen Ingenieuren fällt es schwer, die komplexe Beziehung zwischen der Geometrie des Flammenweges, den Toleranzen der Oberflächenbeschaffenheit und der Wirksamkeit des Explosionsschutzes zu verstehen, was häufig zu Spezifikationsfehlern führt, die die Sicherheit beeinträchtigen.

Explosionsgeschützte Kabelverschraubungen nutzen präzise konstruierte Flammenwege mit einem bestimmten Verhältnis von Länge zu Spalt (in der Regel mindestens 25:1), Oberflächenrauhigkeitstoleranzen unter Ra 6,3μm und Spaltabmessungen, die innerhalb von ±0,05 mm gehalten werden, um eine Flammenübertragung durch Verbindungen zu verhindern. Das Flammenpfaddesign schafft eine ausreichende Kühloberfläche, um die Verbrennungsgase unter die Zündtemperatur zu senken, bevor sie aus dem Gehäuse entweichen können, was die Eigensicherheit in explosionsgefährdeten Bereichen gewährleistet.

Letztes Jahr wandte sich Ahmed Hassan, Sicherheitsingenieur in einer petrochemischen Anlage in Dubai, an uns, nachdem er festgestellt hatte, dass seine "gleichwertigen" explosionssicheren Kabelverschraubungen nicht mehr funktionierten ATEX2 Zertifizierungstests. Die Flammendurchgangstoleranzen waren uneinheitlich, wobei einige Geräte Lücken von mehr als 0,3 mm aufwiesen - weit über dem Höchstwert von 0,15 mm für ihre Gruppe IIC-Anwendung. Unsere präzisionsgefertigten Ex d-Kabelverschraubungen mit geprüfter Flammweggeometrie halfen ihnen, die 100%-Zertifizierung zu erreichen! 😊

Inhaltsübersicht

- Warum ist der Flammenweg bei explosionsgeschützten Kabelverschraubungen so wichtig?

- Wie wirken sich Toleranzanforderungen auf die explosionsgeschützte Leistung aus?

- Was sind die wichtigsten Konstruktionsparameter für wirksame Flammenwege?

- Wie wirken sich die verschiedenen Gasgruppen auf die Anforderungen an die Kabelverschraubung aus?

- Welche Qualitätskontrollmethoden gewährleisten eine gleichbleibende Leistung der Flammenbahn?

- FAQs über explosionsgeschützte Kabelverschraubungen

Warum ist der Flammenweg bei explosionsgeschützten Kabelverschraubungen so wichtig?

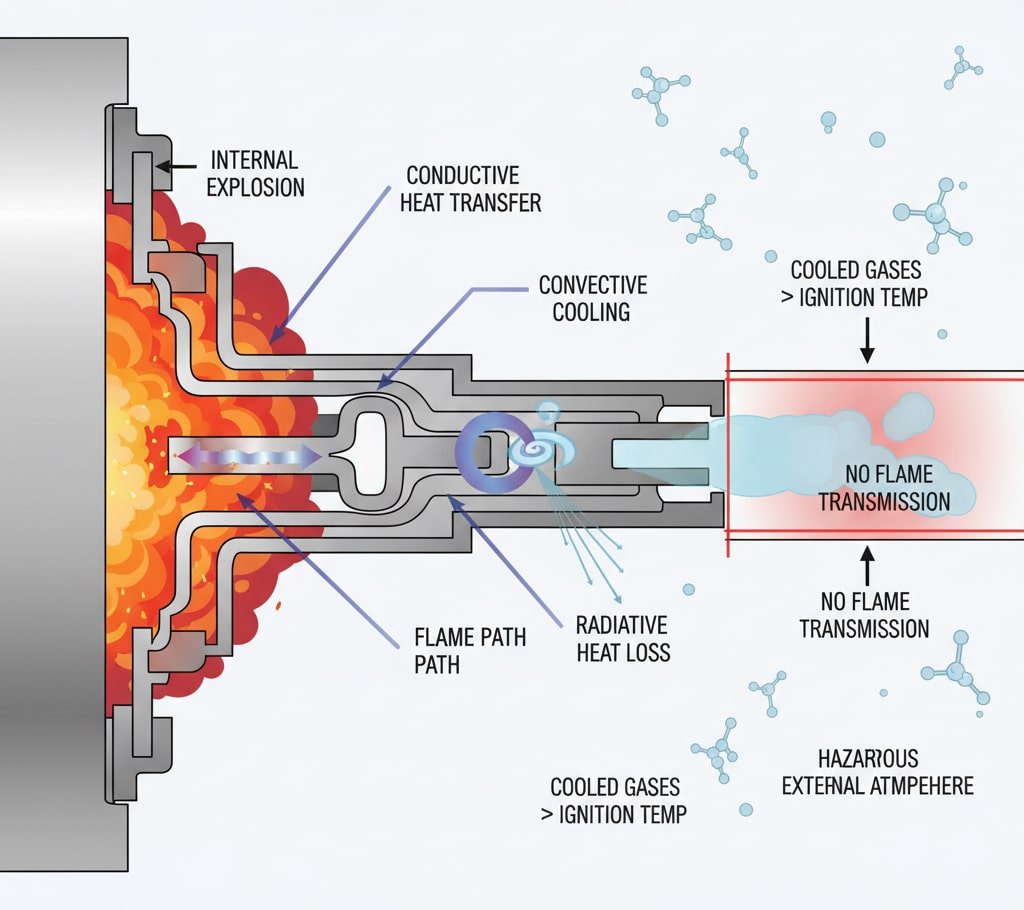

Das Grundprinzip des Explosionsschutzes besteht darin, Explosionen im Inneren einzudämmen und gleichzeitig zu verhindern, dass die Flamme durch präzise konstruierte Flammenwege in die äußere gefährliche Atmosphäre gelangt.

Die Gestaltung des Flammenweges ist von entscheidender Bedeutung, da sie eine kontrollierte Kühlzone schafft, die die Temperatur der Verbrennungsgase unter den Zündpunkt externer explosiver Atmosphären absenkt. Die Geometrie des Flammenweges muss eine ausreichende Kontaktzeit der Oberfläche bieten (typischerweise 0,5-2 Millisekunden), um die thermische Energie der sich ausbreitenden Gase zu absorbieren und gleichzeitig die strukturelle Integrität unter Explosionsdrücken von bis zu 20 bar zu erhalten. Eine ordnungsgemäße Konstruktion verhindert einen Flammendurchbruch, der die umgebenden explosiven Gase entzünden könnte.

Die Physik der Flammenabschreckung

Wenn eine innere Explosion in einem Ex d-Gehäuse stattfindet, dient der Flammenweg als thermische Barriere, die die entweichenden Gase nach und nach abkühlt. Der Kühlmechanismus funktioniert über drei primäre Wärmeübertragungsmethoden:

Konduktive Wärmeübertragung: Die metallischen Oberflächen des Flammenweges absorbieren die Wärmeenergie der heißen Verbrennungsgase, wobei die Wärmeübertragungsraten vom Material abhängen Wärmeleitfähigkeit3 und Oberflächenkontakt.

Konvektive Kühlung: Die turbulente Gasströmung durch die engen Flammenwegkanäle erhöht die Wärmeübergangskoeffizienten und verbessert die Kühlwirkung durch erzwungene Konvektion.

Strahlungswärmeverlust: Hochtemperaturgase geben Wärmestrahlung ab, die von den umgebenden Metalloberflächen absorbiert wird und so zur allgemeinen Temperatursenkung beiträgt.

Unsere präzisionsgefertigten Flammenpfade erreichen Abkühlungsraten von 800-1200°C pro Millisekunde und stellen sicher, dass die Gastemperaturen auf unter 200°C sinken, bevor sie die äußere Atmosphäre erreichen - weit unter den typischen Kohlenwasserstoff-Zündtemperaturen von 300-500°C.

Wie wirken sich Toleranzanforderungen auf die explosionsgeschützte Leistung aus?

Die Fertigungstoleranzen wirken sich direkt auf die Effektivität des Flammschutzes aus, wobei selbst geringfügige Abweichungen die explosionssichere Integrität und die Einhaltung der Zertifizierung beeinträchtigen können.

Toleranzanforderungen wirken sich auf die explosionssichere Leistung aus, indem sie die kritischen Spaltmaße steuern, die die Wirksamkeit der Flammenlöschung bestimmen. Die Spalttoleranzen müssen je nach Gasgruppenklassifizierung innerhalb von ±0,02-0,05 mm eingehalten werden, wobei die Gruppe IIC aufgrund der hohen Flammenausbreitungsgeschwindigkeit von Wasserstoff die engsten Toleranzen erfordert. Oberflächengütetoleranzen unter Ra 6,3μm sorgen für gleichbleibende Wärmeübertragungseigenschaften, während Gewindetoleranzen die Wiederholbarkeit der Montage und die langfristige Dichtungsleistung kontrollieren.

Spezifikationen für kritische Toleranzen

| Parameter | Gruppe IIA | Gruppe IIB | Gruppe IIC |

|---|---|---|---|

| Maximale Lücke | 0,20 mm | 0,15 mm | 0,10 mm |

| Spalttoleranz | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Oberfläche | Ra 6,3μm | Ra 3,2μm | Ra 1,6μm |

| Gewindetoleranz | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, Wartungsleiter in einer chemischen Verarbeitungsanlage in Manchester, Großbritannien, erlebte dies am eigenen Leib, als seine Kabelverschraubungen bei Routineprüfungen durchfielen. Die Untersuchung ergab, dass sich die Spaltmaße aufgrund von Temperaturschwankungen und Korrosion um 0,08 mm vergrößert hatten und damit die Grenzwerte der Gruppe IIB überschritten. Unsere Präzisionsfertigungsverfahren sorgen dafür, dass die Toleranzen auch nach 10 Jahren noch innerhalb von ±0,02 mm liegen, was eine gleichbleibende Sicherheitsleistung gewährleistet.

Auswirkungen des Herstellungsprozesses

CNC-Bearbeitung Präzision: Unsere 5-Achsen-CNC-Bearbeitungszentren bieten eine Positionsgenauigkeit von ±0,01 mm und gewährleisten so eine gleichbleibende Geometrie der Flammbahn in allen Produktionsserien.

Überprüfung der Qualitätskontrolle: Jede explosionsgeschützte Kabelverschraubung wird einer Maßkontrolle unterzogen Koordinatenmessgeräte (CMM)4 mit einer Auflösung von 0,005 mm, die die Einhaltung der Zertifizierungsanforderungen dokumentiert.

Materielle Konsistenz: Wir verwenden zertifizierten 316L-Edelstahl mit kontrollierter Kornstruktur und Oberflächenhärte, um vorhersehbare thermische und mechanische Eigenschaften über den gesamten Flammenweg zu gewährleisten.

Was sind die wichtigsten Konstruktionsparameter für wirksame Flammenwege?

Eine wirksame Gestaltung des Flammenweges erfordert eine sorgfältige Optimierung mehrerer geometrischer und materieller Parameter, um einen zuverlässigen Explosionsschutz bei unterschiedlichen Betriebsbedingungen zu erreichen.

Zu den wichtigsten Konstruktionsparametern gehören das Verhältnis zwischen Flammenweg und Spalt (mindestens 25:1 für die meisten Anwendungen), die Optimierung der Oberfläche für maximale Wärmeübertragung, die Länge des Gewindeeingriffs (mindestens 5 volle Gewindegänge), die thermischen Eigenschaften des Materials und die Verbindungskonfiguration. Der Flammenweg muss eine ausreichende Kühloberfläche bieten und gleichzeitig die mechanische Festigkeit unter Explosionsdruck aufrechterhalten. Die Konstruktionsberechnungen werden durch umfangreiche Tests und Zertifizierungsprotokolle überprüft.

Geometrische Designüberlegungen

Verhältnis von Länge zu Lücke: Dieser grundlegende Parameter bestimmt die Kühleffektivität, wobei längere Pfade eine größere Wärmeübertragungsfläche bieten. Typische Verhältnisse reichen von 25:1 für Anwendungen der Gruppe IIA bis 40:1 für Anwendungen der Gruppe IIC.

Gewindeprofil-Optimierung: Modifizierte Gewindeprofile vergrößern die Kontaktfläche um 30-40% im Vergleich zu Standardgewinden und verbessern so die Wärmeübertragung bei gleichbleibender mechanischer Festigkeit.

Kontrolle der Oberflächenrauhigkeit: Kontrollierte Oberflächentexturen optimieren die Wärmeübergangskoeffizienten und verhindern gleichzeitig eine Beschleunigung der Gasströmung, die die Kühleffektivität verringern könnte.

Kriterien für die Materialauswahl

Wärmeleitfähigkeit: Werkstoffe mit hoher Wärmeleitfähigkeit (Kupferlegierungen, Aluminiumbronze) bieten eine hervorragende Wärmeübertragung, sind aber unter Umständen nicht korrosionsbeständig genug für raue Umgebungen.

Korrosionsbeständigkeit: Die Edelstahlsorten 316L und Duplex 2205 bieten eine hervorragende Korrosionsbeständigkeit bei gleichzeitig ausreichenden thermischen Eigenschaften für die meisten Anwendungen.

Mechanische Eigenschaften: Eine Streckgrenze von über 300 MPa gewährleistet die strukturelle Integrität unter Explosionsdruck, und die Ermüdungsfestigkeit ist wichtig für zyklische Anwendungen.

Wie wirken sich die verschiedenen Gasgruppen auf die Anforderungen an die Kabelverschraubung aus?

Gasgruppenklassifizierungen haben einen direkten Einfluss auf die Konstruktionsparameter des Flammenweges, wobei gefährlichere Gase immer strengere geometrische und Toleranzspezifikationen erfordern.

Verschiedene Gasgruppen beeinflussen das Design von Kabelverschraubungen durch unterschiedliche Maximaler experimenteller Sicherheitsabstand (MESG)5 Werte und Anforderungen an die Zündenergie. Gase der Gruppe IIA (Propan, Butan) erlauben größere Flammenwegabstände bis zu 0,9 mm, Gase der Gruppe IIB (Ethylen, Schwefelwasserstoff) erfordern Abstände unter 0,5 mm, während Gase der Gruppe IIC (Wasserstoff, Acetylen) ultrapräzise Abstände unter 0,3 mm erfordern. Bei den Konstruktionsberechnungen müssen die einzigartigen Verbrennungseigenschaften und Flammenausbreitungsgeschwindigkeiten der einzelnen Gasgruppen berücksichtigt werden.

Merkmale der Gasgruppe

| Gruppe Gas | Repräsentative Gase | MESG-Reihe | Design-Herausforderungen |

|---|---|---|---|

| IIA | Propan, Methan | 0,9-1,14 mm | Standardtoleranzen |

| IIB | Ethylen, Ethyläther | 0,5-0,9 mm | Verbesserte Präzision |

| IIC | Wasserstoff, Acetylen | 0,3-0,5 mm | Engste Toleranzen |

Gruppe IIC Entwurfskomplexität: Die einzigartigen Eigenschaften von Wasserstoff stellen höchste Anforderungen an die Konstruktion: Flammengeschwindigkeiten von bis zu 3,5 m/s und Zündenergien von nur 0,02 mJ. Unsere Kabelverschraubungen der Gruppe IIC weisen spezielle Merkmale auf, darunter:

- Ultrapräzise Flammenwege mit Abständen von ±0,01 mm

- Erhöhte Anforderungen an die Oberflächengüte (Ra 0,8μm)

- Spezielle Gewindemischungen zur Vermeidung von Wasserstoffversprödung

- Erweiterte Flammenweglängen für maximale Kühlwirkung

Maria Rodriguez, Verfahrenstechnikerin in einer Wasserstoffproduktionsanlage in Barcelona, Spanien, benötigte für ihre neue Elektrolyseanlage Kabelverschraubungen der Gruppe IIC. Standardverschraubungen der Gruppe IIB waren aufgrund der extremen Entflammbarkeit von Wasserstoff nicht ausreichend. Unsere Spezialkonstruktionen der Gruppe IIC boten die erforderlichen Sicherheitsreserven und gewährleisteten gleichzeitig eine zuverlässige Dichtungsleistung in der Hochdruck-Wasserstoffumgebung.

Welche Qualitätskontrollmethoden gewährleisten eine gleichbleibende Leistung der Flammenbahn?

Umfassende Qualitätskontrollprotokolle sind unerlässlich, um die explosionssichere Leistung über alle Produktionschargen hinweg und während der gesamten Lebensdauer aufrechtzuerhalten.

Zu den Qualitätskontrollmethoden gehören die Überprüfung der Abmessungen mit Hilfe von Koordinatenmessmaschinen (CMM), die Prüfung der Oberflächenrauheit mit Kontaktprofilometern, die Druckprüfung bis zum 1,5-fachen Nenndruck, die Überprüfung der Kontinuität des Flammenverlaufs, die Verfolgung der Materialzertifizierung und die Überwachung der statistischen Prozesskontrolle (SPC). Jede Kabelverschraubung erhält eine individuelle Zertifizierungsdokumentation mit rückverfolgbaren Prüfergebnissen, um die Einhaltung der ATEX-, IECEx- und UL-Normen während des gesamten Herstellungsprozesses zu gewährleisten.

Übersicht über das Inspektionsprotokoll

Überprüfung von eingehendem Material: Alle Rohstoffe werden vor der Produktionsfreigabe einer Analyse der chemischen Zusammensetzung, einer Prüfung der mechanischen Eigenschaften und einer Maßkontrolle unterzogen.

Prozessbegleitende Überwachung: Die SPC-Überwachung in Echtzeit verfolgt die kritischen Abmessungen während der Bearbeitungsvorgänge, wobei Teile, die die Toleranzgrenzen überschreiten, automatisch aussortiert werden.

Abschließende Inspektion: 100% Maßprüfung der Flammenbahngeometrie, der Gewindespezifikationen und der Anforderungen an die Oberflächengüte mit Hilfe kalibrierter Messgeräte.

Einhaltung der Zertifizierung

Unser Qualitätsmanagementsystem ist unter anderem zertifiziert:

- ISO 9001:2015 Qualitätsmanagement

- IATF 16949 Qualität in der Automobilindustrie

- Einhaltung der ATEX-Richtlinie 2014/34/EU

- Internationales Zertifizierungssystem IECEx

- UL 1203 explosionsgeschützte Normen

Dokumentation der Rückverfolgbarkeit: Zu jeder explosionsgeschützten Kabelverschraubung gehört eine umfassende Dokumentation, die Materialzertifikate, Maßprüfungsberichte, Druckprüfungsergebnisse und die Überprüfung der Einhaltung von Zertifizierungsvorschriften enthält. Diese Dokumentation unterstützt Sicherheitsprüfungen und die Einhaltung gesetzlicher Vorschriften während des gesamten Produktlebenszyklus.

FAQs über explosionsgeschützte Kabelverschraubungen

F: Wie lang muss der Flammenweg bei explosionsgeschützten Kabelverschraubungen mindestens sein?

A: Die Mindestlänge des Flammenweges hängt von der Gasgruppenklassifizierung und der Spaltbreite ab und erfordert in der Regel ein Verhältnis von Länge zu Spalt von 25:1 für Gruppe IIA, 30:1 für Gruppe IIB und 40:1 für Gruppe IIC-Anwendungen. Die tatsächliche Länge liegt zwischen 6 und 15 mm, je nach Gewindegröße und Designkonfiguration.

F: Wie oft sollten explosionsgeschützte Kabelverschraubungen in explosionsgefährdeten Bereichen inspiziert werden?

A: Die Häufigkeit der Inspektionen hängt von den Umgebungsbedingungen und den behördlichen Vorschriften ab und reicht in der Regel von vierteljährlichen Inspektionen in rauen chemischen Umgebungen bis hin zu jährlichen Inspektionen in gemäßigten Umgebungen. Zu den kritischen Parametern gehören die Spaltmaße, der Zustand der Gewinde und die Überprüfung der Dichtheit.

F: Können explosionsgeschützte Kabelverschraubungen nach einer Beschädigung repariert oder aufgearbeitet werden?

A: Explosionsgeschützte Kabelverschraubungen dürfen niemals repariert oder verändert werden, da dies die Integrität der Zertifizierung und die Sicherheitsleistung beeinträchtigt. Jegliche Beschädigung von Flammschutzflächen, Gewinden oder Dichtungselementen erfordert einen vollständigen Austausch durch zertifizierte Einheiten, um den Explosionsschutz aufrechtzuerhalten.

F: Was verursacht die Verschlechterung des Flammenverlaufs in explosionsgeschützten Kabelverschraubungen?

A: Zu den häufigen Ursachen für eine Verschlechterung gehören Korrosion aufgrund chemischer Einflüsse, mechanischer Verschleiß aufgrund von Temperaturschwankungen, Verunreinigungen in den Flammenspalten und unsachgemäßer Einbau, der das Gewinde beschädigt. Regelmäßige Inspektionen und vorbeugende Wartung helfen dabei, Schäden zu erkennen, bevor die Sicherheit beeinträchtigt wird.

F: Wie kann ich überprüfen, ob die explosionsgeschützten Kabelverschraubungen meinen spezifischen Gasgruppenanforderungen entsprechen?

A: Überprüfen Sie die Einhaltung der Gasgruppen anhand von Zertifizierungsunterlagen mit ATEX/IECEx-Kennzeichnungen, Prüfberichten zur Bestätigung der MESG-Werte, Maßprüfungszertifikaten und Aufzeichnungen zur Materialrückverfolgbarkeit. Jede Kabelverschraubung sollte eine individuelle Zertifizierung mit spezifischen Gasgruppenwerten und Temperaturklassifizierungen enthalten.

-

Informieren Sie sich über die "Ex d"- oder "flammsichere" Schutzmethode, die eine innere Explosion beinhaltet und die Flamme löscht. ↩

-

Siehe die offiziellen Anforderungen der ATEX-Richtlinien der Europäischen Union für Geräte, die in explosionsgefährdeten Bereichen eingesetzt werden. ↩

-

Verstehen Sie diese grundlegende Materialeigenschaft, die die Fähigkeit eines Stoffes, Wärme zu leiten, misst. ↩

-

Erfahren Sie mehr über die Technologie von KMGs und wie sie für präzise 3D-Messungen und Qualitätsprüfungen eingesetzt werden. ↩

-

Erfahren Sie, wie die MESG bestimmt und zur Einteilung brennbarer Gase in Gruppen für die Konstruktion explosionsgeschützter Geräte verwendet wird. ↩