Einführung

Sie denken, Ihre Kabelverschraubungen sind absolut gasdicht? Falsch gedacht. Selbst die besten Dichtungsmaterialien lassen ein gewisses Maß an Gas- und Dampfdurchlässigkeit zu, und das Verständnis dieses Phänomens ist entscheidend für Anwendungen, bei denen selbst kleinste Leckagen eine Katastrophe bedeuten können. Von explosiven Atmosphären in petrochemischen Anlagen bis hin zu empfindlichen Elektronikgehäusen - die Durchlässigkeitseigenschaften von Stopfbuchsendichtungen wirken sich direkt auf die Sicherheit und Leistung des Systems aus.

Die Durchlässigkeit1 von Stopfbuchsendichtungen für Gase und Dämpfe bezieht sich auf die Geschwindigkeit, mit der Gasmoleküle durch Dichtungsmaterialien auf molekularer Ebene eindringen, gemessen in spezifischen Einheiten, die den Massentransfer pro Flächeneinheit, Dicke, Zeit und Druckdifferenz quantifizieren. Diese Eigenschaft unterscheidet sich grundlegend von der groben Leckage durch mechanische Lücken und erfordert spezielle Prüfmethoden und Strategien für die Materialauswahl.

Erst letzten Monat kontaktierte uns Marcus von einem Halbleiterwerk in München, nachdem er festgestellt hatte, dass seine "hermetisch abgedichteten" Schalttafeln feuchtigkeitsbedingte Ausfälle aufwiesen. Der Übeltäter? Dampfdurchdringung durch Standard-Gummidichtungen, an die niemand in der Entwurfsphase gedacht hatte. Diese Art von Versäumnis kann Millionen an Ausfallzeiten und Geräteschäden kosten. Deshalb ist das Verständnis der Dichtungsdurchlässigkeit für Ingenieure, die Kabelverschraubungen in kritischen Anwendungen spezifizieren, unerlässlich geworden.

Inhaltsübersicht

- Was ist die Gas- und Dampfdurchlässigkeit von Kabelverschraubungsdichtungen?

- Wie sieht es mit der Durchlässigkeit verschiedener Dichtungsmaterialien aus?

- Welche Faktoren beeinflussen die Permeabilitätsleistung der Dichtung?

- Wie wird die Durchlässigkeitsprüfung für Kabelverschraubungen durchgeführt?

- Welches sind die kritischen Anwendungen, die Dichtungen mit geringer Permeabilität erfordern?

- Schlussfolgerung

- FAQs über die Durchlässigkeit von Kabelverschraubungen

Was ist die Gas- und Dampfdurchlässigkeit von Kabelverschraubungsdichtungen?

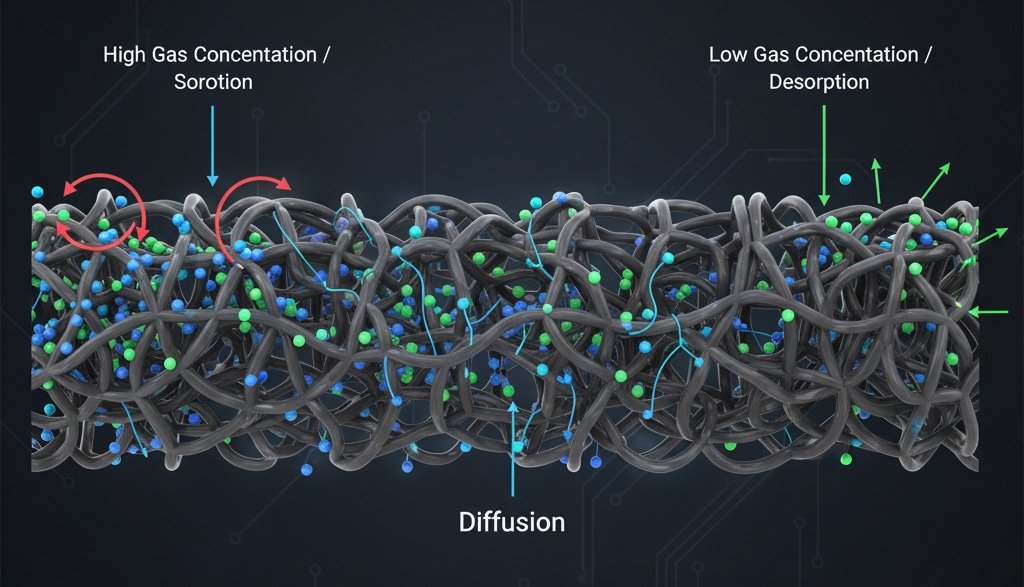

Die Gas- und Dampfdurchlässigkeit von Kabelverschraubungen ist der Transport von Gasmolekülen auf molekularer Ebene durch das Schüttgut von Dichtungselementen, der durch die folgenden Faktoren bestimmt wird Lösungs-Diffusions-Mechanismus2 wo sich Gase im Dichtungsmaterial auflösen und durch dessen Molekularstruktur diffundieren.

Die Wissenschaft hinter der molekularen Permeation

Im Gegensatz zur mechanischen Leckage durch sichtbare Lücken oder Defekte erfolgt die Permeabilität auf molekularer Ebene durch die Polymermatrix der Dichtungsmaterialien. Der Prozess umfasst drei verschiedene Schritte:

- Sorption: Gasmoleküle lösen sich in der Oberfläche des Dichtungsmaterials auf

- Diffusion: Gelöste Moleküle wandern durch die Polymermatrix

- Desorption: Moleküle treten aus der gegenüberliegenden Oberfläche aus

Der Permeabilitätskoeffizient (P) kombiniert sowohl Löslichkeits- als auch Diffusionseffekte und wird in der Regel in der Einheit cm³(STP)-cm/(cm²-s-cmHg) oder ähnlichen Maßeinheiten ausgedrückt.

Permeabilität vs. Permeationsrate

Es ist wichtig, zwischen diesen verwandten, aber unterschiedlichen Konzepten zu unterscheiden:

- Durchlässigkeit: Materialeigenschaft unabhängig von der Geometrie

- Permeationsrate: Tatsächlicher Gasfluss durch eine bestimmte Dichtungskonfiguration

Bei Bepto haben wir spezielle Prüfprotokolle entwickelt, um beide Parameter für unsere Kabelverschraubungsdichtungen zu messen, damit unsere Kunden umfassende Permeationsdaten für ihre spezifischen Anwendungen erhalten.

Gängige Gase und ihre Permeationseigenschaften

Verschiedene Gase weisen sehr unterschiedliche Permeationsraten durch identische Dichtungsmaterialien auf:

| Gasart | Relative Durchlässigkeit | Kritische Anwendungen |

|---|---|---|

| Wasserstoff | Sehr hoch (100x) | Brennstoffzellensysteme, Raffinerien |

| Helium | Hoch (50x) | Dichtheitsprüfung, kryogene Systeme |

| Wasserdampf | Variabel (abhängig von der Luftfeuchtigkeit) | Elektronik, Lebensmittelverarbeitung |

| Sauerstoff | Mittel (5x) | Pharmazeutische und Lebensmittelverpackungen |

| Stickstoff | Niedrig (1x Grundlinie) | Systeme mit inerter Atmosphäre |

| Kohlendioxid | Mittel (3x) | Getränkeindustrie, Gewächshäuser |

Hassan, der eine Wasserstoffproduktionsanlage in Abu Dhabi leitet, musste diese Lektion auf die harte Tour lernen, als die Standard-EPDM-Dichtungen in seinen Kabelverschraubungen eine erhebliche Wasserstoffpermeation zuließen, was zu Sicherheitsbedenken führte. Wir arbeiteten zusammen, um Fluorkohlenstoffdichtungen zu spezifizieren, die die Wasserstoffpermeation um mehr als 90% reduzierten, so dass seine Anlage die strengen Sicherheitsstandards erfüllte.

Wie sieht es mit der Durchlässigkeit verschiedener Dichtungsmaterialien aus?

Die verschiedenen Dichtungsmaterialien weisen sehr unterschiedliche Permeabilitätseigenschaften auf, wobei Fluorkohlenstoffelastomere in der Regel die niedrigsten Gaspermeationsraten aufweisen, gefolgt von Nitrilkautschuk, während Silikon und Naturkautschuk im Allgemeinen die höchste Permeabilität für die meisten Gase aufweisen.

Rangliste der Materialleistung

Auf der Grundlage unserer umfangreichen Tests im Bepto-Materiallabor können Sie hier nachlesen, wie gängige Dichtungsmaterialien für Kabelverschraubungen hinsichtlich ihrer Gasbarriereeigenschaften abschneiden:

Ausgezeichnete Barriereleistung (geringe Permeabilität):

- Fluorkautschuk (FKM/Viton)3: Hervorragende chemische Beständigkeit und geringe Durchlässigkeit

- Chloropren (CR/Neopren): Gute Barriereeigenschaften für allgemeine Zwecke

- Nitril (NBR): Ausgezeichnete Kohlenwasserstoffbeständigkeit bei mäßiger Permeabilität

Mäßige Barriereleistung:

- EPDM: Gute Ozonbeständigkeit, aber höhere Gasdurchlässigkeit

- Polyurethan: Variable Leistung je nach Formulierung

Schlechte Barriereleistung (hohe Durchlässigkeit):

- Silikon: Ausgezeichneter Temperaturbereich, aber hohe Gasdurchlässigkeit

- Naturkautschuk: Gute mechanische Eigenschaften, aber schlechte Gasbarriere

Auswirkungen der Temperatur auf die Materialleistung

Bei den meisten Elastomeren steigt die Permeabilität exponentiell mit der Temperatur. Unsere Tests zeigen:

- 25°C bis 75°C: 3-5fache Erhöhung der Durchlässigkeit für die meisten Materialien

- 75°C bis 125°C: Zusätzliche 2-3fache Erhöhung

- Über 150°C: Dramatische Steigerungen, materialabhängig

Überlegungen zur chemischen Verträglichkeit

Das beste Barrierematerial ist nutzlos, wenn es nicht chemisch mit der Anwendungsumgebung kompatibel ist. Wir haben Fälle erlebt, in denen Ingenieure Materialien mit geringer Permeabilität ausgewählt haben, die aufgrund chemischer Angriffe versagt haben und letztlich eine schlechtere Leistung als chemisch resistente Alternativen mit höherer Permeabilität erbrachten.

Welche Faktoren beeinflussen die Permeabilitätsleistung der Dichtung?

Die Permeabilitätsleistung der Dichtung wird durch Temperatur, Druckdifferenz, Dichtungsgeometrie, Materialstärke, Alterungseffekte sowie die spezifische Molekülgröße und Löslichkeit des permeierenden Gases oder Dampfes beeinflusst.

Haupteinflussfaktoren

Auswirkungen der Temperatur:

Die Temperatur ist der wichtigste Faktor, der die Permeabilität beeinflusst. Höhere Temperaturen erhöhen die Molekularbewegung und die Mobilität der Polymerketten, wodurch ein größeres freies Volumen für die Gasdiffusion entsteht. Unsere Daten zeigen, dass sich die Permeabilität bei den meisten Elastomeren pro 10 °C Temperaturerhöhung ungefähr verdoppelt.

Druckdifferenz:

Während die Permeationsrate bei den meisten Gasen linear mit der Druckdifferenz ansteigt, zeigen einige Materialien bei hohen Drücken aufgrund von Plastifizierungseffekten oder strukturellen Veränderungen in der Polymermatrix ein nichtlineares Verhalten.

Geometrie und Dicke der Dichtung:

Die Permeationsrate ist umgekehrt proportional zur Dichtungsdicke. Eine Verdopplung der Dichtungsdicke halbiert die Permeationsrate, was dies zu einem kritischen Konstruktionsparameter für Anwendungen mit geringer Permeabilität macht.

Sekundäre Faktoren

Alterung und Umweltexposition:

UV-Belastung, Ozon und chemischer Kontakt können die Polymerstruktur verändern, wodurch sich die Durchlässigkeit im Laufe der Zeit erhöht. Wir empfehlen regelmäßige Permeabilitätstests für kritische Anwendungen, um den Abbau der Dichtung zu überwachen.

Kompression und Spannungszustand:

Mechanische Kompression kann die Permeabilität durch Verringerung des freien Volumens in der Polymermatrix verringern, aber eine übermäßige Kompression kann Spannungsrisse verursachen, die die Permeation durch mechanische Wege erhöhen.

Luftfeuchtigkeit und Feuchtigkeitsgehalt:

Wasserdampf kann viele Elastomere plastifizieren und die Durchlässigkeit für andere Gase erhöhen. Dies ist besonders wichtig bei Anwendungen im Freien oder in Umgebungen mit hoher Luftfeuchtigkeit.

Anwendungsbeispiel aus der Praxis

Marcus aus dem bereits erwähnten Münchner Halbleiterwerk entdeckte, dass seine Feuchtigkeitsprobleme nicht nur mit der Permeation von Wasserdampf zu tun hatten. Die Feuchtigkeit erhöhte auch die Durchlässigkeit ihrer Dichtungen für andere verunreinigende Gase, wodurch ein Kaskadeneffekt entstand, der die Reinraumumgebung beeinträchtigte. Wir lösten dieses Problem, indem wir Fluorkohlenstoffdichtungen mit integrierten Trockenmittelkammern in die Kabelverschraubungen einbauten.

Wie wird die Durchlässigkeitsprüfung für Kabelverschraubungen durchgeführt?

Die Durchlässigkeitsprüfung von Kabelverschraubungen wird mit standardisierten Methoden durchgeführt, wie z. B. ASTM D14344 oder ISO 2556, die die stationäre Transmissionsrate bestimmter Gase durch Dichtungsmaterialien unter kontrollierten Temperatur-, Druck- und Feuchtigkeitsbedingungen messen.

Standard-Testmethoden

ASTM D1434 - Standardtestmethode zur Bestimmung der Gasdurchlässigkeit:

Bei dieser Methode wird ein manometrisches Verfahren verwendet, bei dem der Gasdruckaufbau auf der Niederdruckseite eines Prüfkörpers gemessen wird. Der Test liefert Permeabilitätskoeffizienten in Standardeinheiten und ist für technische Berechnungen weithin anerkannt.

ISO 2556 - Kunststoffe - Bestimmung der Gastransmissionsrate:

Ähnlich wie ASTM D1434, jedoch mit leicht abweichenden Probenvorbereitungs- und Berechnungsmethoden. Diese Norm wird eher auf den europäischen Märkten verwendet.

ASTM F1249 - Wasserdampfdurchlässigkeitsrate:

Diese Methode wurde speziell für die Prüfung der Wasserdampfdurchlässigkeit entwickelt und ist für Anwendungen, bei denen das Eindringen von Feuchtigkeit ein Hauptanliegen ist, von entscheidender Bedeutung.

Unsere Prüfkapazitäten bei Bepto

Wir haben in hochmoderne Durchlässigkeitsprüfgeräte investiert, die es uns ermöglichen, die Durchlässigkeit zu prüfen:

- Test bei Temperaturen von -40°C bis +200°C

- Auswertung von Druckdifferenzen bis zu 10 bar

- Messung der Durchlässigkeit für über 20 verschiedene Gase und Dämpfe

- Durchführung von Studien zur beschleunigten Alterung, um die langfristige Leistung vorherzusagen

Vorbereitung des Prüfkörpers

Eine korrekte Probenvorbereitung ist entscheidend für genaue Ergebnisse:

- Materialaufbereitung24-stündige Äquilibrierung unter Testbedingungen

- Dickenmessung: Mehrere Punkte zur Gewährleistung der Einheitlichkeit

- Vorbereitung der Oberfläche: Saubere, fehlerfreie Oberflächen

- Montage: Richtige Versiegelung zur Vermeidung von Kanteneffekten

Datenauswertung und Berichterstattung

Die Testergebnisse müssen ordnungsgemäß normalisiert und mit den entsprechenden Einheiten angegeben werden. Wir stellen unseren Kunden umfassende Berichte zur Verfügung:

- Permeabilitätskoeffizienten für bestimmte Gase

- Daten zur Temperaturabhängigkeit

- Vergleich mit Branchen-Benchmarks

- Empfehlungen für anwendungsspezifische Anforderungen

Welches sind die kritischen Anwendungen, die Dichtungen mit geringer Permeabilität erfordern?

Zu den kritischen Anwendungen, die Dichtungen mit geringer Permeabilität erfordern, gehören Installationen in Gefahrenbereichen, pharmazeutische Reinräume, die Halbleiterherstellung, die Lebensmittelverarbeitung unter modifizierten Atmosphären sowie alle Anwendungen, bei denen eine Verunreinigung durch Spurengase die Sicherheit oder Produktqualität beeinträchtigen kann.

Explosionssichere und explosionsgefährdete Anwendungen

In explosionsgefährdeten Bereichen können selbst winzige Mengen an entflammbaren Gasen ein Sicherheitsrisiko darstellen. Unsere explosionsgeschützten Kabelverschraubungen verwenden spezielle Fluorkohlenstoffdichtungen, die die Permeationsraten auch nach jahrelangem Einsatz unter den kritischen Schwellenwerten halten.

Wichtigste Anforderungen:

- Wasserstoffpermeation < 10-⁸ cm³/s für die meisten Anwendungen

- Langfristige Stabilität in rauen chemischen Umgebungen

- Einhaltung der ATEX-, IECEx- und NEC-Normen

Pharmazeutik und Biotechnologie

Reinraumumgebungen erfordern die Aufrechterhaltung spezifischer atmosphärischer Zusammensetzungen mit minimaler Kontamination. Die Permeation von Wasserdampf und Sauerstoff kann die sterilen Bedingungen und die Produktstabilität beeinträchtigen.

Hassans Erfahrung geht über die Petrochemie hinaus - er berät auch pharmazeutische Einrichtungen im gesamten Nahen Osten. In Kuwait halfen wir bei der Spezifizierung von Kabelverschraubungen für eine Impfstoffproduktionsanlage, in der selbst Spuren von Sauerstoffpermeation temperaturempfindliche Produkte beeinträchtigen könnten. Unsere Lösung umfasste maßgeschneiderte Fluorkohlenstoffdichtungen, deren gemessene Sauerstoffpermeationsraten 50-mal niedriger waren als bei Standardmaterialien.

Herstellung von Halbleitern

Ultrareine Umgebungen in Halbleiterfabriken dulden keine Verunreinigungen. Ausgasung5 und Permeation von Kabelverschraubungen können Partikel und chemische Verunreinigungen einbringen, die die Ausbeute verringern.

Kritische Parameter:

- Ausgasungsraten < 10-⁸ Torr-L/s-cm²

- Minimale ionische Verunreinigung

- Partikelerzeugung < 0,1 Partikel/cm²-Stunde

Lebensmittel- und Getränkeindustrie

Verpackungen unter Schutzatmosphäre und kontrollierte Fermentationsprozesse erfordern eine präzise Gaszusammensetzung. Die Permeation durch Kabelverschraubungsdichtungen kann diese Atmosphären verändern und die Produktqualität und Haltbarkeit beeinträchtigen.

Analyse- und Laborgeräte

Präzisionsanalyseinstrumente erfordern oft kontrollierte Atmosphären oder Vakuumbedingungen. Selbst geringe Mengen an Luftpermeation können die Messgenauigkeit und die Geräteleistung beeinträchtigen.

Schlussfolgerung

Das Verständnis der Durchlässigkeit von Kabelverschraubungsdichtungen für Gase und Dämpfe ist für Ingenieure, die in kritischen Anwendungen arbeiten, in denen die Kontrolle der Atmosphäre von größter Bedeutung ist, unerlässlich. Der Transport von Gasen auf molekularer Ebene durch Dichtungsmaterialien folgt vorhersehbaren physikalischen Gesetzen, aber die richtige Materialauswahl, Prüfung und Anwendung erfordern ein tiefes technisches Wissen. Bei Bepto sorgen unsere umfassenden Permeabilitätstests und unsere umfangreiche Materialdatenbank dafür, dass unsere Kunden Kabelverschraubungen erhalten, deren Dichtungsleistung auf ihre spezifischen Anforderungen abgestimmt ist. Ganz gleich, ob Sie es mit explosiven Atmosphären, Reinraumumgebungen oder präzisen analytischen Anwendungen zu tun haben, das richtige Dichtungsmaterial und die richtige Permeabilitätscharakterisierung können den Unterschied zwischen einem erfolgreichen System und einem kostspieligen Ausfall ausmachen.

FAQs über die Durchlässigkeit von Kabelverschraubungen

F: Was ist der Unterschied zwischen Permeabilität und Leckage bei Kabelverschraubungsdichtungen?

A: Permeabilität ist der Gastransport auf molekularer Ebene durch das Dichtungsmaterial, während Leckage der Gasfluss durch mechanische Lücken oder Defekte ist. Permeabilität tritt selbst bei perfekten Dichtungen auf und folgt anderen physikalischen Gesetzen als mechanische Leckage.

F: Wie berechne ich den tatsächlichen Gasdurchfluss durch meine Kabelverschraubungsdichtungen?

A: Multiplizieren Sie den Materialdurchlässigkeitskoeffizienten mit der Dichtungsfläche, dividieren Sie durch die Dicke und multiplizieren Sie dann mit dem Druckunterschied. Verwenden Sie einheitliche Einheiten und berücksichtigen Sie Temperatureffekte. Unser technisches Team kann Ihnen bei der Berechnung für bestimmte Anwendungen behilflich sein.

F: Kann die Permeabilität bei Kabelverschraubungen vollständig beseitigt werden?

A: Nein, alle Materialien weisen ein gewisses Maß an Permeabilität auf - das ist eine grundlegende molekulare Eigenschaft. Mit der richtigen Materialauswahl kann die Permeation jedoch für die meisten Anwendungen auf ein vernachlässigbares Maß reduziert werden. Fluorkohlenstoffdichtungen bieten die geringste Permeabilität für die meisten Gase.

F: Wie wirkt sich die Temperatur auf die Durchlässigkeit von Dichtungen in realen Anwendungen aus?

A: Die Permeabilität verdoppelt sich in der Regel pro 10 °C Temperaturanstieg. Hochtemperaturanwendungen erfordern eine sorgfältige Materialauswahl und können dickere Dichtungen oder mehrere Sperrschichten erfordern, um akzeptable Permeationsraten zu erhalten.

F: Welche Prüfnormen sollte ich für die Durchlässigkeit von Kabelverschraubungen angeben?

A: Am gebräuchlichsten sind ASTM D1434 für allgemeine Gasdurchlässigkeit und ASTM F1249 für Wasserdampf. Geben Sie die Prüfbedingungen an, die der Temperatur und dem Druck Ihrer Anwendung entsprechen. Bei europäischen Anwendungen wird häufig die ISO 2556 anstelle der ASTM-Normen verwendet.

-

Lernen Sie die wissenschaftlichen Prinzipien kennen, nach denen Gase und Dämpfe durch nicht poröse Polymermaterialien dringen. ↩

-

Erkunden Sie das Lösungs-Diffusions-Modell, das den Mechanismus des Gastransports durch eine dichte Polymermembran beschreibt. ↩

-

Entdecken Sie die chemische Beständigkeit, den Temperaturbereich und die geringe Permeabilität von FKM, einem synthetischen Hochleistungskautschuk. ↩

-

Überprüfen Sie den Anwendungsbereich der Norm ASTM D1434, einer Methode zur Bestimmung der Gasdurchlässigkeitseigenschaften von Kunststofffolien und -platten. ↩

-

Verstehen Sie das Phänomen der Ausgasung, bei dem eingeschlossene Gase aus einem Material freigesetzt werden, oft unter Vakuum oder bei hohen Temperaturen. ↩