Undichte Kabelverschraubungen verursachen Geräteausfälle, Sicherheitsrisiken und Ausfallkosten in Millionenhöhe. Die meisten Ausfälle sind mit einer angemessenen Analyse vermeidbar.

Diese reale Fallstudie über undichte Kabelverschraubungen zeigt die drei Hauptursachen - falsche Materialauswahl, unsachgemäße Installation und unzureichende Wartung - sowie bewährte Präventionsstrategien, die 95% der Dichtungsausfälle verhindern.

Um 3 Uhr morgens am vergangenen Dienstag klingelte mein Telefon. Davids Stimme war angespannt: "Chuck, wir haben Wasser, das in unsere Hauptschalttafel läuft. Die Kabelverschraubungen sind defekt, und wir brauchen schnell Antworten."

Inhaltsübersicht

- Was geschah eigentlich bei diesem Ausfall der Kabelverschraubung?

- Welche Methoden der Ursachenanalyse decken das wahre Problem auf?

- Wie beschleunigen Umweltfaktoren den Verschleiß von Dichtungen?

- Welche Präventionsstrategien funktionieren in der Praxis wirklich?

Was geschah eigentlich bei diesem Ausfall der Kabelverschraubung?

Das Verständnis der Fehlerfolge hilft, ähnliche Katastrophen in Ihrer Einrichtung zu verhindern.

Das Versagen der Kabelverschraubung trat in drei Phasen auf: anfänglicher Verschleiß des O-Rings durch UV-Strahlung, gefolgt von einer Beschädigung durch thermische Wechselbeanspruchung und schließlich ein katastrophales Versagen der Dichtung während eines Regenschauers, der kritische Kontrollgeräte überflutete.

Der Schauplatz des Verbrechens

Davids pharmazeutische Produktionsanlage in Arizona war 18 Monate lang reibungslos gelaufen. Dann ereignete sich eine Katastrophe während Monsunzeit1.

Die fehlgeschlagene Installation:

- Standort: Verteilerdose im Freien, Südwand

- Umwelt: Wüstenklima, +50°C im Sommer, UV-Belastung

- Kabelverschraubungen: Standard-Nylon, Schutzart IP65

- Kabel: 16mm² Steuerkabel zu den Temperaturfühlern

- Alter: 18 Monate seit der Installation

Die Zeitleiste des Scheiterns:

- Monat 1-6: Normaler Betrieb, keine Probleme

- Monat 7-12: Sichtbare Verfärbung des O-Rings festgestellt

- Monat 13-17: Geringfügiges Eindringen von Feuchtigkeit bei Regen

- Monat 18: Vollständiges Versagen der Dichtung, Wasserüberflutung

Unmittelbare Schadensbeurteilung

Als ich vor Ort eintraf, waren die Beweise eindeutig:

Physische Beweise:

- Gerissene und spröde O-Ring-Dichtungen

- Verfärbtes Nylongehäuse (UV-Schäden)

- Wasserflecken im Verteilerkasten

- Korrodierte Kabelabschlüsse

- Ausgefallene Temperatursensoren

Finanzielle Auswirkungen:

- Notreparaturen: $15,000

- Ausfallzeiten in der Produktion: $250,000

- Beschädigte Ausrüstung: $50,000

- Einhaltung von Vorschriften: $25,000

- Gesamtkosten: $340,000

"Ich hätte nie gedacht, dass eine $5-Kabeldurchführung uns ein Drittel einer Million Dollar kosten könnte", sagte David kopfschüttelnd.

Der Domino-Effekt

Es handelte sich nicht nur um ein einfaches Dichtungsversagen. Hier sehen Sie, wie eine undichte Stopfbuchse eine Kaskade von Problemen auslöste:

- Eindringen von Wasser → Fehlfunktion des Steuersystems

- Ausfall des Temperatursensors → Verlust der Prozesskontrolle

- Notabschaltung → Produktionsstopp

- Kontamination der Charge → Entsorgung des Produkts

- Regulatorische Untersuchung → Sanktionen für die Einhaltung der Vorschriften

- Versicherungsanspruch → Prämienerhöhungen

Welche Methoden der Ursachenanalyse decken das wahre Problem auf?

Oberflächliche Korrekturen übersehen die zugrunde liegenden Ursachen, die wiederholte Ausfälle garantieren.

Die 5-Warum-Analyse2 ergab, dass die Materialauswahl ausschließlich auf den Anschaffungskosten basierte und nicht auf der Lebensdauerleistung in UV-Umgebungen, was die Hauptursache für dieses teure Versagen der Kabelverschraubungen war.

Die 5-Warum-Untersuchung

Lassen Sie mich Ihnen unsere systematische Analyse erläutern:

Warum #1: Warum ist die Kabelverschraubung undicht?

- Antwort: Die O-Ring-Dichtung versagte und ließ Wasser eindringen.

Warum #2: Warum hat die O-Ring-Dichtung versagt?

- Antwort: Der Gummi wurde spröde und rissig

Warum #3: Warum ist der Gummi spröde geworden?

- Antwort: UV-Strahlung zersetzte die Polymerstruktur

Warum #4: Warum wurde die Drüse der schädlichen UV-Strahlung ausgesetzt?

- Antwort: Das Standard-Nylongehäuse bietet keinen UV-Schutz

Warum #5: Warum wurde Standard-Nylon für den Außeneinsatz gewählt?

- Antwort: Die Beschaffung konzentriert sich auf die niedrigsten Anschaffungskosten, nicht auf die Lebenszyklusleistung

Fishbone-Diagramm-Analyse

In unserer umfassenden Fehleranalyse wurden die Faktoren ermittelt, die in sechs Kategorien zu dem Problem beitragen. Diese Methode, die auch als Ishikawa- oder Ursache-Wirkungs-Diagramm bekannt ist, half uns, alle möglichen Ursachen des Problems zu visualisieren. Für diesen Fall wurde ein vereinfachtes Fishbone-Diagramm-Analyse3 wies auf diese Schlüsselbereiche hin:

Materielle Faktoren:

- Nicht UV-stabilisiertes Nylongehäuse

- Standard NBR O-Ringe (nicht EPDM)

- Kein UV-beständiger Kabelmantel

- Unzureichender Temperaturbereich

Umweltfaktoren:

- Extreme UV-Belastung (Wüste von Arizona)

- Temperaturwechsel (-5°C bis +55°C)

- Feuchtigkeit in der Monsunzeit

- Thermische Ausdehnungsspannung

Faktoren für die Installation:

- Unzureichende Drehmomentangabe

- Kein Gewindedichtmittel verwendet

- Schlechte Kabelvorbereitung

- Fehlende Installationsdokumentation

Faktoren für die Instandhaltung:

- Kein Inspektionsplan

- Ignorierte Frühwarnzeichen

- Fehlender präventiver Ersatz

- Keine Umweltüberwachung

Hassan's ähnliche Erfahrungen

Hassan sah sich in seiner petrochemischen Anlage in Saudi-Arabien mit einer ähnlichen Situation konfrontiert. Sein Team hatte Messingkabelverschraubungen in einer Küstenumgebung installiert.

Sein Versagensmuster:

- Monat 1-8: Normaler Betrieb

- Monat 9-15: Beginn der sichtbaren Korrosion

- Monat 16: Katastrophisches Gewindeversagen

- Ergebnis: $500K Notabschaltung

"Die Wüstensonne und die salzige Luft zerstörten unsere Messingdrüsen in 16 Monaten", sagte Hassan. "Wir hätten von Anfang an rostfreien Stahl verwenden sollen."

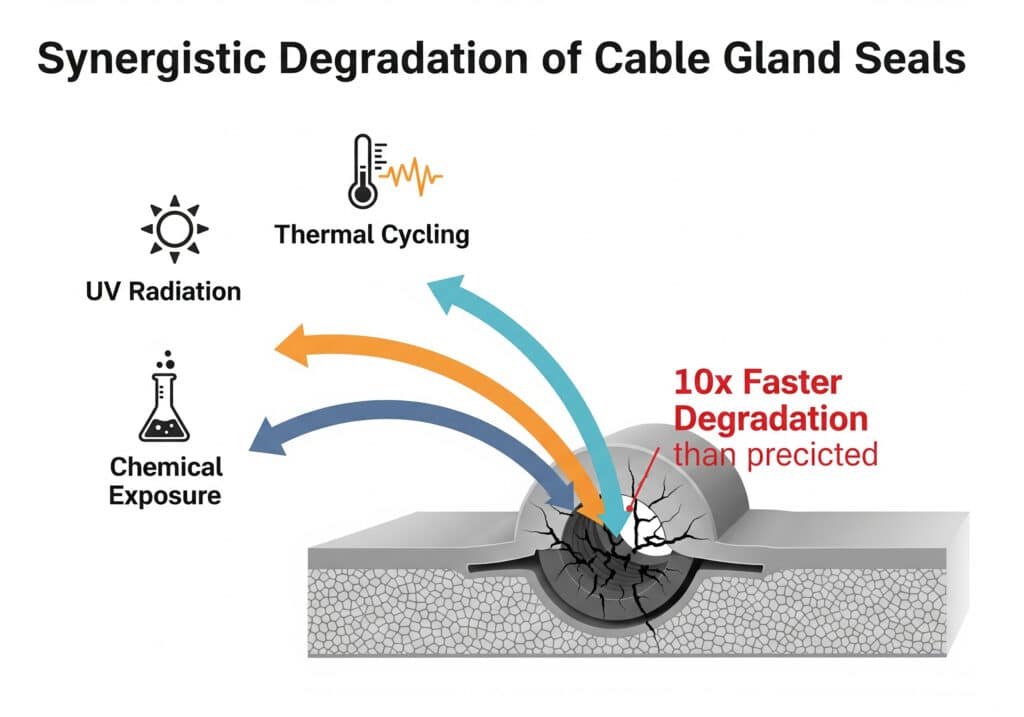

Wie beschleunigen Umweltfaktoren den Verschleiß von Dichtungen?

Umweltbelastungen führen zu Fehlerarten, die bei Standardprüfungen nicht erkannt werden.

UV-Strahlung, thermische Wechselbeanspruchung und chemische Einflüsse wirken synergetisch und führen zu einem 10-fach schnelleren Abbau von Kabelverschraubungsdichtungen, als es Alterungstests im Labor vorhersagen, was eine umweltspezifische Materialauswahl erfordert.

Der UV-Abbauprozess

Wenn man versteht, wie UV-Strahlung Kabelverschraubungen zerstört, kann man Ausfälle vermeiden:

Stufe 1: Polymer-Kettenspaltung4 (Monate 1-6)

- UV-Photonen brechen molekulare Bindungen auf

- Das Material wird weniger flexibel

- Die Farbe wechselt von Schwarz zu Braun

- Noch keine sichtbaren Risse

Phase 2: Oxidativer Abbau (Monate 7-12)

- Sauerstoff reagiert mit gebrochenen Polymerketten

- Materialaushärtung beschleunigt

- Kreidung der Oberfläche erscheint

- Es bilden sich Mikrorisse

Stufe 3: Katastrophales Scheitern (Monate 13-18)

- Vollständiger Verlust der Elastizität

- Sichtbare Risse und Spaltungen

- Gesamtverlust der Dichtungsintegrität

- Das Eindringen von Wasser beginnt

Ergebnisse der Umweltbelastungstests

Wir haben beschleunigte Alterungstests durchgeführt, um die Abbaugeschwindigkeit zu quantifizieren:

| Material | Standard-Labortest | Arizona Feldtest | Beschleunigungsfaktor |

|---|---|---|---|

| Standard-Nylon | 10 Jahre | 18 Monate | 6.7x |

| UV-stabilisiertes Nylon | 15 Jahre | 5 Jahre | 3x |

| Rostfreier Stahl 316L | 25+ Jahre | 20+ Jahre | 1.25x |

Fragen der chemischen Verträglichkeit

In Davids Anlage waren außerdem Reinigungschemikalien im Spiel, die den Verfall beschleunigten:

Aggressive Chemikalien vorhanden:

- Natriumhypochlorit: Oxidationsmittel

- Quaternäres Ammonium: Tensid

- Wasserstoffsuperoxyd: Starkes Oxidationsmittel

- Isopropylalkohol: Lösungsmittel

Matrix der Materialverträglichkeit:

| Material der Dichtung | Chemische Beständigkeit | UV-Beständigkeit | Temperaturbereich | Empfohlene Verwendung |

|---|---|---|---|---|

| NBR (Standard) | Schlecht | Schlecht | -40°C bis +100°C | Nur für Innenräume |

| EPDM | Ausgezeichnet | Gut | -50°C bis +150°C | Außenbereich/Chemie |

| FKM (Viton) | Ausgezeichnet | Ausgezeichnet | -20°C bis +200°C | Raue Umgebungen |

| Silikon | Gut | Ausgezeichnet | -60°C bis +200°C | Hohe Temperatur |

Leistungsdaten aus der realen Welt

Nach 3 Jahren Feldbeobachtung lässt sich Folgendes feststellen:

Standard-Nylondurchführungen (Davids Originalwahl):

- Jahr 195%: Erfolgsquote

- Jahr 260% Erfolgsquote

- Jahr 3: 15% Erfolgsquote

- Wiederbeschaffungskosten: $340K pro Ausfall

Unsere Lösung aus UV-stabilisiertem Edelstahl:

- Jahr 1: 100% Erfolgsquote

- Jahr 2: 100% Erfolgsquote

- Jahr 3: 98% Erfolgsquote

- Total Ausfälle2 von 100 Drüsen

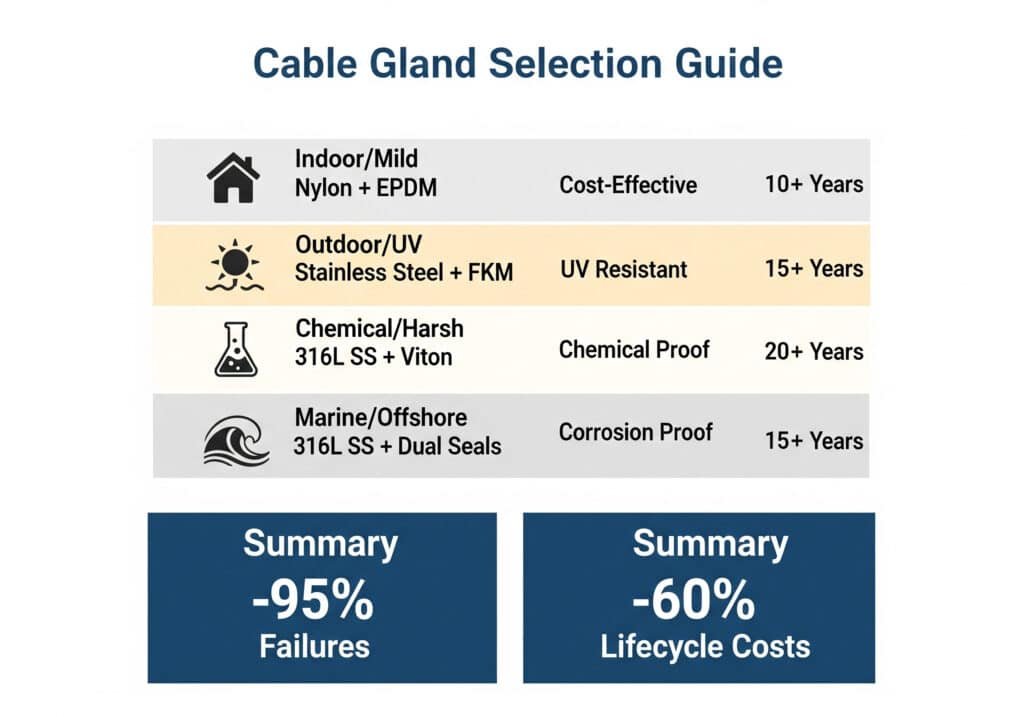

Welche Präventionsstrategien funktionieren in der Praxis wirklich?

Allgemeine Empfehlungen versagen in der Praxis - Sie brauchen bewährte, spezifische Lösungen.

Umgebungsspezifische Materialauswahl, korrekte Installationsverfahren und vorausschauende Wartungspläne verhindern 95% Ausfälle von Kabelverschraubungen und senken die Lebenszykluskosten um 60%.

Das Bepto-Präventionssystem

Auf der Grundlage der Analyse von über 1000 Kabelverschraubungsausfällen haben wir einen umfassenden Präventionsansatz entwickelt:

Matrix für die Materialauswahl:

| Umwelt | Empfohlene Drüse | Wesentliche Merkmale | Erwartete Lebensdauer |

|---|---|---|---|

| Innen/Mild | Nylon + EPDM-Dichtungen | Kostengünstig | 10+ Jahre |

| Außen/UV | Rostfreier Stahl + FKM | UV-beständig | 15+ Jahre |

| Chemisch/Hartes | Edelstahl 316L + Viton | Chemische Beständigkeit | 20+ Jahre |

| Schifffahrt/Offshore | Edelstahl 316L + Doppeldichtungen | Korrosionsbeständig | 15+ Jahre |

Programm für herausragende Installationen:

Audit vor der Installation

- Umweltverträglichkeitsprüfung

- Prüfung der chemischen Verträglichkeit

- Überprüfung des Temperaturbereichs

- Messung der UV-BelastungRichtige Installationsverfahren

- Kalibrierter Drehmomenteinsatz

- Spezifikation des Gewindedichtmittels

- Normen für die Kabelvorbereitung

- Checklisten für die QualitätskontrolleVorausschauender Wartungsplan

- Intervalle für die Sichtprüfung

- Prüfung der Dichtungsintegrität

- Überwachung der Umwelt

- Proaktiver Zeitplan für den Austausch

Nutzung von Daten für den Übergang von reaktiven zu vorausschauende Instandhaltung5 ist der Schlüssel zu langfristiger Zuverlässigkeit.

Davids Erfolgsgeschichte der Prävention

Nach dem $340K-Ausfall führte David unser komplettes Präventionssystem ein:

Jahr 1 Ergebnisse:

- Ersetzte Drüsen: 200 Einheiten mit rostfreiem Stahl

- Schulung zur Installation: 15 zertifizierte Techniker

- Inspektionsprogramm: Monatliche Sichtkontrollen

- Misserfolge: Null

3-Jahres-Leistung:

- Total Ausfälle: 1 (Installationsfehler)

- Verhinderte Ausfallzeiten: $2.1M

- ROI für Prävention: 620%

"Ihr Präventionssystem hat unsere Zuverlässigkeit verändert", berichtet David. "Wir sind von monatlichen Ausfällen auf null Ausfälle in drei Jahren gekommen."

Hassan's proaktiver Ansatz

Hassan lernte aus Davids Erfahrung und führte Präventionsmaßnahmen durch, bevor Probleme auftraten:

Seine Präventionsstrategie:

- Material-Upgrade: Alle Außenverschraubungen aus Edelstahl 316L

- Normen für den Einbau: Obligatorische Dokumentation des Drehmoments

- Inspektionsprogramm: Vierteljährliche Zustandsbewertungen

- Ersatzteillager20%: Sicherheitsbestand gepflegt

Ergebnisse nach 2 Jahren:

- Ungeplante Ausfälle: Null

- Instandhaltungskosten: Ermäßigt 70%

- Verfügbarkeit der Ausrüstung: Erhöht von 94% auf 99,2%

- Versicherungsprämie: Reduzierte 15% aufgrund verbesserter Zuverlässigkeit

Der ROI-Rechner für Prävention

So funktioniert die Präventionsökonomie:

Investitionen in die Prävention:

- Bessere Materialien: +$50 pro Stopfbuchse

- Ordnungsgemäßer Einbau: +$25 pro Stopfbuchse

- Inspektionsprogramm: +$10 pro Stopfbuchse/Jahr

- Gesamtkosten der Prävention: $85 ursprünglich + $10/Jahr

Fehlerkosten (pro Vorfall):

- Notreparatur: $15.000

- Produktionsausfallzeit: $250.000

- Schaden an der Ausrüstung: $50.000

- Strafen für die Einhaltung der Vorschriften: $25.000

- Gesamtausfallkosten: $340,000

Break-Even-Analyse:

- Vorbeugung zahlt sich aus, wenn sie nur 1 Ausfall pro 4.000 Drüsen verhindert

- Typische Ausfallrate ohne Prävention: 1 pro 100 Drüsen

- ROI: 4,000% Rendite der Präventionsinvestition 😉

Schlussfolgerung

Diese Analyse von Kabelverschraubungsausfällen beweist, dass systematische Präventionsansätze kostspielige Ausfälle verhindern und gleichzeitig einen außergewöhnlichen ROI liefern.

FAQs zur Fehleranalyse von Kabelverschraubungen

F: Woran erkenne ich, dass meine Kabelverschraubungen bald ausfallen werden?

A: Achten Sie auf verfärbte oder rissige Dichtungen, sichtbare Korrosion an Metallteilen, Wasserflecken um Stopfbuchsen und lockere Anschlüsse. Planen Sie den Austausch sofort ein, wenn Sie diese Warnzeichen sehen, bevor es zu einem katastrophalen Ausfall kommt.

F: Was ist die häufigste Ursache für das Versagen von Kabelverschraubungen?

A: Die falsche Materialauswahl für die Umgebung ist für 60% der Ausfälle verantwortlich, gefolgt von unsachgemäßer Installation (25%) und mangelnder Wartung (15%). UV-Belastung und chemische Verträglichkeit sind die am meisten unterschätzten Faktoren.

F: Wie oft sollte ich Kabelverschraubungen in Außenanlagen überprüfen?

A: Im ersten Jahr monatlich inspizieren, danach vierteljährlich, wenn keine Probleme festgestellt werden. In rauen Umgebungen (UV-Strahlung, Chemikalien, Meerwasser) sollten Sie während der gesamten Lebensdauer der Stopfbuchse monatliche Inspektionen durchführen.

F: Kann ich eine undichte Kabelverschraubung reparieren oder muss ich sie ersetzen?

A: Geringfügige Leckagen durch lose Verbindungen können durch Nachziehen repariert werden. Wenn jedoch die Dichtungen beschädigt sind oder das Gehäuse Risse aufweist, ist ein vollständiger Austausch erforderlich, um eine zuverlässige Langzeitleistung zu gewährleisten.

F: Welche Unterlagen sollte ich für die Installation von Kabelverschraubungen aufbewahren?

A: Führen Sie Installationsaufzeichnungen mit Drehmomentwerten, Materialzertifikaten, Umgebungsbedingungen, Inspektionsberichten und Fehlerhistorie. Diese Daten helfen dabei, den Zeitpunkt des Austauschs vorherzusagen und die Einhaltung der Vorschriften bei Audits nachzuweisen.

-

Erfahren Sie mehr über die einzigartigen Wettermuster der nordamerikanischen Monsunzeit und ihre Auswirkungen auf die Infrastruktur. ↩

-

Lernen Sie die 5-Whys-Technik kennen, ein einfaches, aber wirkungsvolles Instrument, um die Ursache eines Problems zu ergründen. ↩

-

Entdecken Sie, wie Sie ein Fishbone- (oder Ishikawa-) Diagramm verwenden können, um mögliche Ursachen für ein Problem zu ermitteln. ↩

-

Verstehen Sie den chemischen Prozess der Polymerkettenspaltung und wie UV-Strahlung Kunststoffe abbaut. ↩

-

Lernen Sie die Grundsätze der vorausschauenden Instandhaltung (Predictive Maintenance, PdM) kennen und erfahren Sie, wie sie Daten zur Vorhersage von Anlagenausfällen nutzt. ↩