Zu fest angezogene Steckverbinder brechen unter Druck, während zu schwach angezogene Steckverbinder katastrophale Leckagen aufweisen - und beide Fehler kosten Tausende von Schäden an Geräten und Projektverzögerungen. Der Unterschied zwischen richtiger und falscher Anzugsmoment-Spezifikation kann über die Leistung Ihres wasserdichten Steckverbinders in kritischen Anwendungen entscheiden. Die richtige Spezifikation des Drehmoments für wasserdichte Gewindeverbindungen erfordert eine Abstimmung der Materialeigenschaften, der Gewindesteigung und der Dichtungsanforderungen, um eine optimale Kompression ohne Beschädigung der Komponenten zu erreichen - in der Regel zwischen 5 und 50 Nm je nach Größe und Material der Verbindung. Nachdem ich ein Jahrzehnt lang Ingenieuren bei Bepto Connector geholfen habe, kostspielige drehmomentbedingte Ausfälle zu vermeiden, habe ich gesehen, wie sich diese grundlegende Spezifikationsentscheidung auf alles auswirkt, von IP-Einstufungen1 zur langfristigen Zuverlässigkeit.

Inhaltsübersicht

- Welche Faktoren bestimmen die korrekten Drehmomentspezifikationen?

- Wie wirken sich unterschiedliche Materialien auf die Drehmomentanforderungen aus?

- Was sind die Folgen einer falschen Anwendung des Drehmoments?

- Wie berechnet man die optimalen Drehmomentwerte für Ihre Anwendung?

- Welche Werkzeuge und Techniken gewährleisten eine genaue Anwendung des Drehmoments?

- FAQ

Welche Faktoren bestimmen die korrekten Drehmomentspezifikationen?

Wer die Grundlagen des Drehmoments kennt, kann teure Ausfälle und Garantieansprüche vermeiden. Die richtigen Drehmomentspezifikationen hängen von der Gewindegröße, der Materialhärte, den Anforderungen an die Dichtungskompression und den Umgebungsbedingungen ab, wobei Messinganschlüsse aufgrund der Materialeigenschaften in der Regel ein um 20-30% geringeres Drehmoment erfordern als entsprechende Edelstahlanschlüsse.

Primäre Faktoren, die das Drehmoment beeinflussen

Gewindegeometrie und Steigung: Metrische Gewinde erfordern andere Drehmomentberechnungen als NPT-Gewinde2 aufgrund von unterschiedlichen Gewindewinkeln und Steigungsverhältnissen. M12-Steckverbinder benötigen in der Regel 8-12 Nm, während M20-Versionen 15-25 Nm für eine optimale Abdichtung benötigen.

Dichtungsmaterial und Kompression: O-Ring-Materialien wirken sich direkt auf die erforderlichen Drehmomentwerte aus. EPDM-Dichtungen benötigen eine um 15-20% höhere Kompressionskraft als NBR-Dichtungen, um die gleiche IP-Einstufung zu erreichen, was zu höheren Drehmomentanforderungen führt.

Eigenschaften des Gehäusematerials: Das Material des Steckergehäuses bestimmt das maximal zulässige Drehmoment, bevor das Gewinde beschädigt wird. Nylongehäuse begrenzen das Drehmoment auf 5-8 Nm, während Messing 15-30 Nm zulässt und Edelstahl 25-50 Nm sicher verarbeiten kann.

Umweltbezogene Überlegungen

Temperaturschwankungen wirken sich erheblich auf die Drehmomentstabilität aus. David, ein Beschaffungsmanager eines Münchner Automobilzulieferers, musste dies auf die harte Tour erfahren, als sich seine Steckverbinder für Außensensoren nach Temperaturwechseln von -20°C auf +80°C lockerten. Wir lösten sein Problem, indem wir 20% mit höheren Anfangsdrehmomenten spezifizierten und mit Gewindeklemmverbindung3Dadurch entfällt der saisonale Wartungsbedarf.

Vibrations- und Schockbelastungen: Umgebungen mit starken Vibrationen erfordern eine zusätzliche Drehmomentspanne oder mechanische Verriegelungsfunktionen, um ein Lösen zu verhindern. In der Schifffahrt werden für die 25-30% häufig höhere Drehmomente als bei statischen Installationen gefordert.

Wie wirken sich unterschiedliche Materialien auf die Drehmomentanforderungen aus?

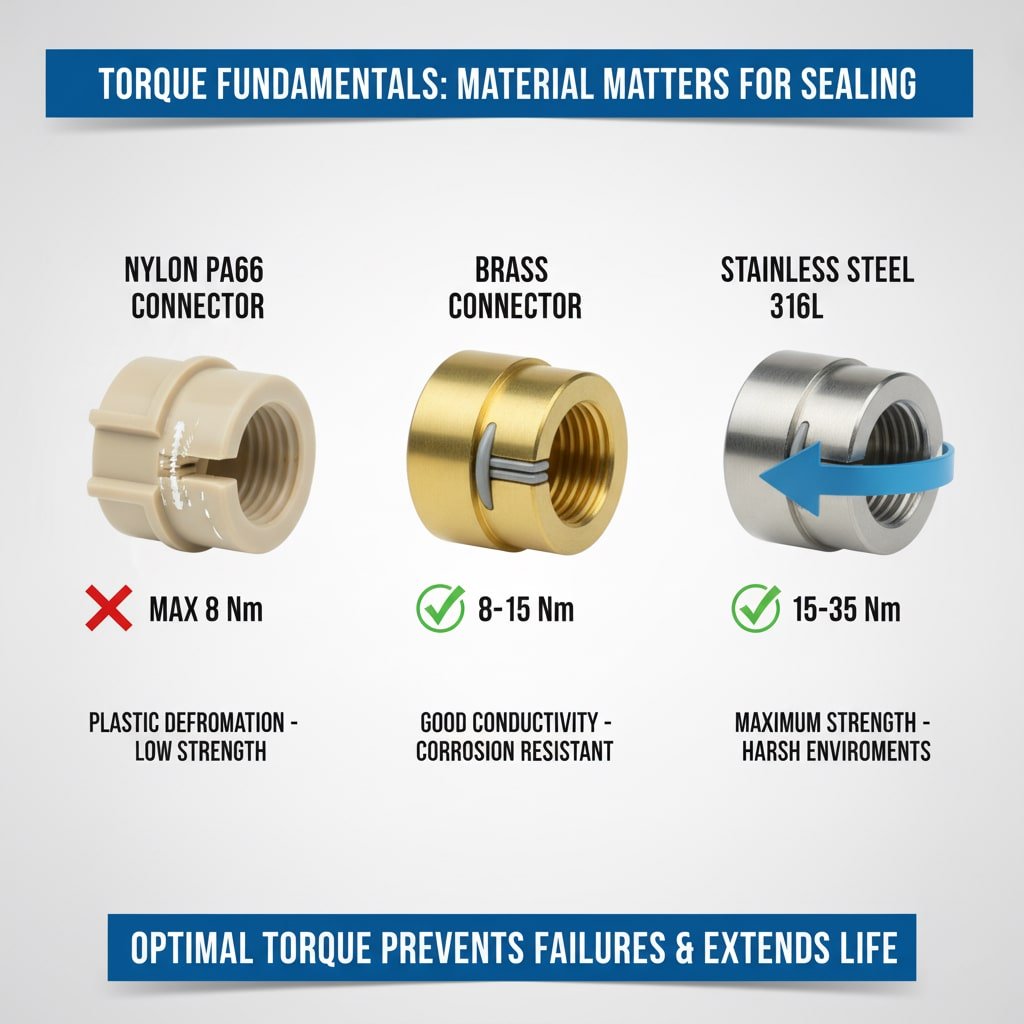

Die Auswahl der Werkstoffe verändert Ihre Vorgehensweise bei der Festlegung des Drehmoments grundlegend. Steckverbinder aus Messing erfordern einen Drehmomentbereich von 8-15 Nm, Edelstahl benötigt 15-35 Nm, während Nylongehäuse unter 8 Nm bleiben müssen, um ein Ausreißen des Gewindes zu verhindern - wobei jedes Material für bestimmte Anwendungen deutliche Vorteile bietet.

Werkstoffspezifische Drehmomentrichtlinien

| Material | Drehmomentbereich (Nm) | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|---|

| Nylon PA66 | 3-8 | Leichtes Gewicht, chemikalienbeständig | Indoor-Automatisierung, Lebensmittelverarbeitung |

| Messing | 8-15 | Ausgezeichnete Leitfähigkeit, korrosionsbeständig | Marine, Telekommunikation |

| Rostfreier Stahl 316L | 15-35 | Maximale Stärke, raue Umgebungen | Chemieanlagen, Offshore |

| Aluminium-Legierung | 10-20 | Gewichtsempfindliche Anwendungen | Luft- und Raumfahrt, Automobilindustrie |

Verstehen des Materialverhaltens bei Drehmomenten

Grenzen der plastischen Verformung: Nylon-Verbinder weisen auf plastische Verformung4 bei relativ niedrigen Drehmomentwerten. Ein Überschreiten von 8 Nm führt in der Regel zu einer dauerhaften Beschädigung des Gewindes, so dass die Kontrolle des Drehmoments für diese kostengünstigen Lösungen entscheidend ist.

Überlegungen zur Metallermüdung: Steckverbinder aus Messing und Edelstahl können wiederholte Drehmomentwechsel verkraften, aber eine ordnungsgemäße Schmierung ist unerlässlich. Trockene Gewinde erhöhen das erforderliche Drehmoment um 30-40% im Vergleich zu ordnungsgemäß geschmierten Verbindungen.

Hassan, der eine petrochemische Anlage in Dubai leitet, gab zunächst Standarddrehmomente für seine explosionsgeschützten Edelstahlanschlüsse an. Nachdem er mehrere Dichtungsausfälle in Hochtemperaturbereichen erlebt hatte, erhöhten wir seine Drehmomentvorgaben auf 28 Nm und fügten eine Hochtemperatur-Gewindemischung hinzu. Seine Anlage ist nun seit 24 Monaten ohne ein einziges Leck in Verbindung mit Steckverbindern in Betrieb und spart über $75.000 an potenziellen Ausfallkosten.

Was sind die Folgen einer falschen Anwendung des Drehmoments?

Fehler beim Drehmoment führen zu kaskadenartigen Ausfällen, die sich auf ganze Systeme auswirken. Ein zu geringes Anzugsdrehmoment führt zum sofortigen Versagen der Dichtung und zum Verlust der IP-Einstufung, während ein zu hohes Anzugsdrehmoment zur Beschädigung des Gewindes, zu Spannungsrissen und zum vorzeitigen Austausch des Steckverbinders führt - beide Szenarien kosten in der Regel das 10-50-fache der ursprünglichen Spezifikation.

Versagensmodi bei zu geringem Drehmoment

Unzureichende Kompression der Dichtung: Bei unzureichendem Drehmoment werden die O-Ringe nicht richtig zusammengedrückt, so dass Feuchtigkeit eindringen und die empfindliche Elektronik beschädigen kann. Steckverbinder mit Schutzart IP68 können mit nur 20% Drehmomentreduzierung auf IP54 oder niedriger fallen.

Lockerung der Vibration: Zu schwach angezogene Verbindungen lockern sich bei Vibrationen nach und nach, was zu unterbrochenen elektrischen Verbindungen und schließlich zu einem vollständigen Ausfall führt.

Auswirkungen des thermischen Zyklus: Temperaturschwankungen führen zu einer unterschiedlichen Ausdehnung, wodurch sich unzureichend angezogene Verbindungen weiter lockern, was das Fortschreiten des Ausfalls beschleunigt.

Überdrehmoment-Schadensbilder

Gewinde abisolieren: Ein übermäßiges Drehmoment beschädigt die Gewinde in weicheren Materialien und führt zu dauerhaften Schäden, die einen kompletten Austausch des Steckers erfordern.

Gehäuse Rissbildung: Bei zu stark angezogenen Kunststoffgehäusen entstehen Spannungsrisse, die sich mit der Zeit ausbreiten und schließlich zu einem katastrophalen Versagen der Dichtung führen.

Siegel-Extrusion: Eine übermäßige Kompression drückt die O-Ringe aus ihren Rillen, wodurch Leckagepfade entstehen und die Wirksamkeit der Dichtung verringert wird.

Analyse der Kostenauswirkungen

Feldausfälle aufgrund von unsachgemäßem Anzugsmoment kosten in der Regel Geld:

- Notfall-Ersatzteile: 3-5x Normalpreis

- Gebühren für den Einsatz von Technikern: $200-500 pro Vorfall

- Systemausfallzeit: $1.000-10.000 pro Stunde je nach Anwendung

- Schädigung des Rufs: Unabsehbare langfristige Auswirkungen

Wie berechnet man die optimalen Drehmomentwerte für Ihre Anwendung?

Die systematische Drehmomentberechnung verhindert Rätselraten und gewährleistet eine zuverlässige Leistung. Berechnen Sie das optimale Drehmoment nach der Formel: T = K × D × F, wobei T das Drehmoment (Nm) ist, K ist der Nussfaktor5 (0,15-0,25), D ist der Nenndurchmesser (mm) und F ist die gewünschte Klemmkraft (N) - dann werden die Materialeigenschaften und Umgebungsfaktoren berücksichtigt.

Schritt-für-Schritt-Berechnungsprozess

Schritt 1: Ermitteln des erforderlichen Basisdrehmoments

Beginnen Sie mit den Herstellerangaben und passen Sie diese dann an Ihre spezifischen Bedingungen an. Für Standard-M16-Messingsteckverbinder werden in der Regel 12 Nm ± 2 Nm als Basiswert angegeben.

Schritt 2: Materialkorrekturfaktoren anwenden

- Rostfreier Stahl: Multiplizieren mit 1,3-1,5

- Nylon: Multiplizieren mit 0,4-0,6

- Aluminium: Multiplizieren mit 0,8-1,0

Schritt 3: Umweltanpassungen

- Hohe Vibration: 20-30% hinzufügen

- Temperaturwechsel: 15-25% hinzufügen

- Chemische Belastung: Siehe Materialverträglichkeitstabellen

Praktisches Berechnungsbeispiel

Für einen M20-Steckverbinder aus Edelstahl:

- Basisdrehmoment: 18 Nm

- Materialfaktor: 1,4 (rostfreier Stahl)

- Umweltfaktor: 1,25 (Meeresvibrationen)

- Enddrehmoment: 18 × 1,4 × 1,25 = 31,5 Nm

Welche Werkzeuge und Techniken gewährleisten eine genaue Anwendung des Drehmoments?

Geeignete Werkzeuge und Techniken garantieren konsistente, wiederholbare Ergebnisse. Verwenden Sie für kritische Anwendungen kalibrierte Drehmomentschlüssel mit einer Genauigkeit von ±4%, wenden Sie das Drehmoment in 2-3 progressiven Schritten an und schmieren Sie die Gewinde stets mit geeigneten Mitteln, um die angegebenen Werte konstant zu erreichen.

Wesentliche Werkzeuge für die Drehmomentanwendung

Drehmoment-Schlüssel: Digitale Drehmomentschlüssel bieten die höchste Genauigkeit für kritische Anwendungen. Stabschrauber eignen sich gut für Routineinstallationen, bei denen eine Genauigkeit von ±10% ausreicht.

Drehmoment-Adapter: Krähenfußadapter und Winkelköpfe ermöglichen das Aufbringen von Drehmomenten bei beengten Platzverhältnissen, erfordern jedoch Korrekturen der Drehmomentwerte aufgrund der Adaptergeometrie.

Gewinde-Schmierstoffe: Eine ordnungsgemäße Schmierung verringert die Streuung des Drehmoments um 40-60%. Verwenden Sie die vom Hersteller spezifizierten Verbindungen oder hochwertige Anti-Seize-Mittel für gleichbleibende Ergebnisse.

Bewährte Praktiken bei der Installation

Progressive Drehmomentanwendung: Wenden Sie das Drehmoment in 2-3 Schritten an: 30%, 70%, dann 100% des Endwertes. Diese Technik gewährleistet eine gleichmäßige Spannungsverteilung und eine optimale Verpressung der Dichtung.

Reihenfolge der Drehmomente für Mehrfachstecker: Wenn Sie mehrere Verbinder an derselben Platte anbringen, verwenden Sie ein Sternmuster, um die Belastung gleichmäßig zu verteilen und ein Verziehen der Platte zu verhindern.

Überprüfungsverfahren: Überprüfen Sie nach der Erstinstallation immer das endgültige Drehmoment. Temperaturwechsel und Materialrelaxation können das effektive Drehmoment innerhalb der ersten 24 Stunden um 10-15% reduzieren.

Maßnahmen zur Qualitätskontrolle

Dokumentieren Sie Drehmomentwerte für kritische Installationen, um Fehlersuche und Wartungsplanung zu ermöglichen. Erstellen Sie Installationsverfahren, die Folgendes festlegen:

- Erforderliche Werkzeuge und Kalibrierungsdaten

- Drehmomentwerte und Anwendungsreihenfolge

- Anforderungen an die Gewindevorbereitung

- Letzte Überprüfungsschritte

Schlussfolgerung

Die korrekte Festlegung des Drehmoments für wasserdichte Steckverbinder mit Gewinde erfordert eine systematische Berücksichtigung von Materialien, Umgebungsbedingungen und Anwendungsanforderungen. Die Investition in geeignete Drehmomentwerkzeuge und -verfahren zahlt sich durch weniger Ausfälle vor Ort, eine längere Lebensdauer der Steckverbinder und gleichbleibende IP-Schutzarten aus. Wir von Bepto Connector haben Tausenden von Ingenieuren geholfen, kostspielige Ausfälle im Zusammenhang mit Drehmomenten zu vermeiden, indem wir detaillierte Spezifikationen und Anwendungshinweise bereitgestellt haben. Denken Sie daran: Die wenigen Minuten, die Sie in die Berechnung und Anwendung der richtigen Drehmomentwerte investieren, können Ihnen wochenlange Fehlersuche und Tausende von Ersatzkosten ersparen. Im Zweifelsfall konsultieren Sie die Spezifikationen Ihres Steckverbinderherstellers und passen Sie sie an Ihre spezifischen Anwendungsbedingungen an 😉 .

FAQ

F: Was passiert, wenn ich einen wasserdichten Stecker zu fest anziehe?

A: Übermäßiges Anziehen führt zu Gewindeablösungen, Rissen im Gehäuse und zur Extrusion der Dichtung, was zu einem sofortigen oder progressiven Versagen der Dichtung führt. Kunststoffsteckverbinder sind besonders anfällig, wobei Schäden bei den meisten Nylongehäusen ab 8 Nm auftreten.

F: Wie kann ich feststellen, ob mein Drehmomentschlüssel genau genug ist?

A: Verwenden Sie Drehmomentschlüssel mit einer Genauigkeit von ±4% für kritische Anwendungen und ±10% für allgemeine Installationen. Kalibrieren Sie jährlich oder nach 5.000 Zyklen, je nachdem, was zuerst eintritt, und überprüfen Sie die Kalibrierung mit bekannten Drehmomentstandards.

F: Sollte ich bei wasserdichten Anschlüssen Gewindedichtmittel verwenden?

A: Verwenden Sie bei wasserdichten Steckverbindern ein Gewindeschmiermittel und kein Dichtmittel. Gewindedichtmittel können die O-Ring-Dichtung beeinträchtigen und eine spätere Demontage erschweren. Geeignete Schmiermittel verringern die Streuung des Drehmoments und gewährleisten eine gleichmäßige Klemmkraft.

F: Warum lockern sich meine Steckverbinder in vibrationsreichen Umgebungen?

A: Ein unzureichendes Anfangsdrehmoment oder eine fehlende Gewindesicherung führt zu einem Lösen der Verbindung durch Vibrationen. Erhöhen Sie bei vibrationsintensiven Anwendungen das Drehmoment um 20-30% und ziehen Sie bei kritischen Verbindungen gewindesichernde Verbindungen oder mechanische Sicherungselemente in Betracht.

F: Kann ich wasserdichte Stecker nach der Demontage wiederverwenden?

A: Ja, wenn die Komponenten ordnungsgemäß zerlegt wurden und keine Schäden aufweisen. Überprüfen Sie Gewinde, O-Ringe und Gehäuse auf Verschleiß oder Beschädigung. Ersetzen Sie die O-Ringe und tragen Sie vor dem Wiederzusammenbau frisches Gewindeschmiermittel auf, wobei Sie die ursprünglichen Drehmomentangaben verwenden.

-

Erfahren Sie mehr über das IP-System (Ingress Protection) und was die Zahlen für den Schutz vor Festkörpern und Flüssigkeiten bedeuten. ↩

-

Informieren Sie sich über die Unterschiede zwischen National Pipe Taper (NPT) und metrischen Gewindenormen, einschließlich ihrer Winkel und Anwendungen. ↩

-

Verstehen Sie die chemischen Prinzipien, die hinter gewindesichernden Verbindungen stehen, und wie sie verhindern, dass sich Verbindungselemente aufgrund von Vibrationen lösen. ↩

-

Entdecken Sie das werkstoffwissenschaftliche Konzept der plastischen Verformung, bei dem ein Material durch Spannung dauerhaft verformt wird. ↩

-

Lesen Sie einen ausführlichen Leitfaden über den "Mutterfaktor" (K) und wie er die Reibung bei der Berechnung von Drehmomenten und Spannungen berücksichtigt. ↩