UV-Strahlung zerstört 70% der elektrischen Steckverbinder im Freien innerhalb von 5 Jahren1Dies führt zu brüchigen Gehäusen, Dichtungsausfällen und katastrophalen Systemausfallzeiten, die Tausende von Reparatur- und Ersatzkosten verursachen. Standard-Kunststoffmaterialien werden rissig, verblassen und verlieren ihre mechanischen Eigenschaften, wenn sie intensiver Sonneneinstrahlung ausgesetzt sind, was zu Sicherheitsrisiken und Zuverlässigkeitsproblemen bei kritischen Außenanwendungen führt. Zu den UV-beständigen Materialien für wasserdichte Steckverbinder für den Außenbereich gehören UV-stabilisiertes Nylon mit Rußzusätzen, Edelstahl in Marinequalität mit entsprechender Oberflächenbehandlung, spezielle Elastomere wie EPDM und Silikon sowie hochentwickelte Polymerverbindungen mit eingebauten UV-Absorbern, die jeweils spezifische Vorteile für unterschiedliche Umweltbedingungen und Anwendungsanforderungen bieten. Nach einem Jahrzehnt, in dem ich bei Bepto Probleme mit dem UV-Abbau gelöst habe, habe ich gelernt, dass es bei der Materialauswahl nicht nur auf die anfängliche UV-Beständigkeit ankommt - es geht darum, zu verstehen, wie verschiedene Materialien unter realen Bedingungen altern, und Lösungen zu wählen, die die Leistung während ihrer gesamten Lebensdauer aufrechterhalten.

Inhaltsübersicht

- Was macht die Materialien für Außenanwendungen UV-beständig?

- Welche Kunststoffmaterialien bieten den besten UV-Schutz?

- Wie sieht es mit der UV-Beständigkeit von Metallwerkstoffen aus?

- Welches sind die besten Elastomeroptionen für UV-Umgebungen?

- Wie wählt man Materialien für bestimmte UV-Bedingungen aus?

- FAQs über UV-beständige Materialien

Was macht die Materialien für Außenanwendungen UV-beständig?

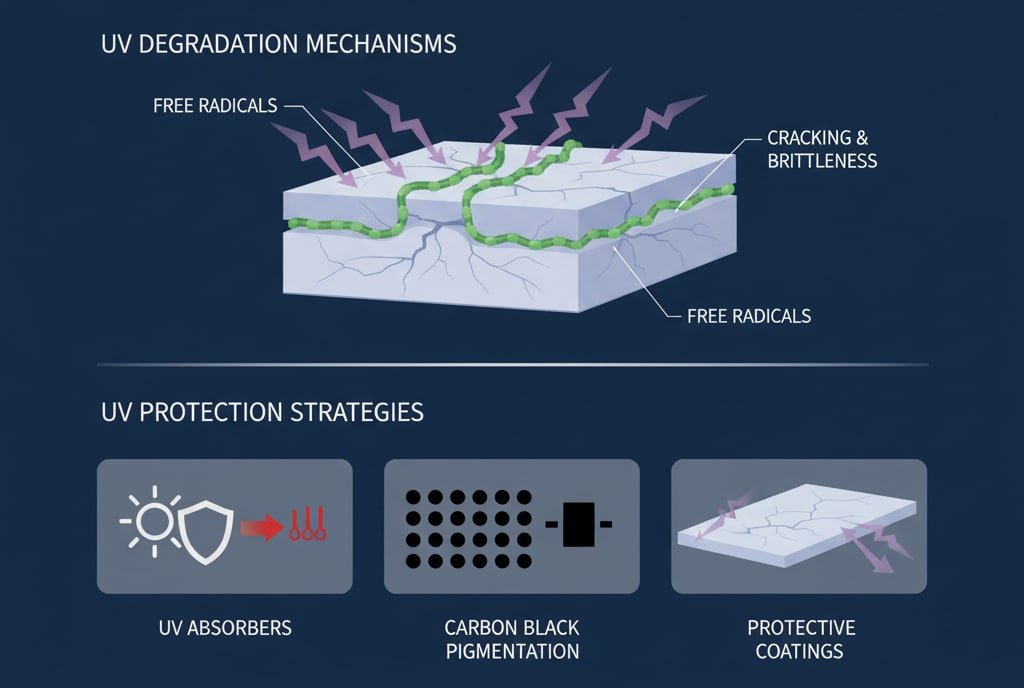

Das Verständnis der Mechanismen der UV-Beständigkeit hilft Ingenieuren bei der Auswahl geeigneter Materialien für eine langfristige Leistung im Freien. Materialien werden UV-beständig durch Rußpigmentierung, die UV-Energie absorbiert, chemische UV-Stabilisatoren, die den Abbau von Polymerketten verhindern, Oberflächenbehandlungen, die UV-Strahlung reflektieren, Modifikationen der Molekularstruktur, die dem Photoabbau widerstehen, und Schutzbeschichtungen, die Grundmaterialien vor direkter UV-Belastung schützen.

UV-Zersetzungsmechanismen

Polymer-Kettenspaltung2: UV-Photonen brechen chemische Bindungen in Polymerketten auf, wodurch sich das Molekulargewicht verringert und Sprödigkeit, Rissbildung und mechanisches Versagen verursacht werden.

Bildung von freien Radikalen: Die UV-Energie erzeugt reaktive freie Radikale, die Schäden in der gesamten Materialstruktur ausbreiten und die Abbauprozesse beschleunigen.

Vernetzungseffekte: Einige Materialien bilden unter UV-Bestrahlung übermäßige Vernetzungen und werden dadurch hart und spröde, anstatt flexibel zu bleiben.

Oberflächenkreide: Durch UV-Zersetzung entstehen pulverförmige Oberflächenrückstände, die auf einen fortgeschrittenen Materialabbau und den Verlust der Schutzeigenschaften hinweisen.

Schutz-Strategien

UV-Absorber: Chemische Verbindungen wie Benzotriazole und Benzophenone absorbieren die UV-Energie und wandeln sie in harmlose Wärme um, anstatt das Polymer zu schädigen.

Hinderliche Amin-Licht-Stabilisatoren (HALS)3: Diese Verbindungen neutralisieren freie Radikale, die sich während der UV-Exposition bilden, und verhindern so die Ausbreitung von Abbaureaktionen.

Rußbeladung: Feine Rußpartikel absorbieren die UV-Strahlung über das gesamte Spektrum und bieten so einen hervorragenden Schutz für schwarze Materialien.

Titanium Dioxide Pigmentierung: TiO2 reflektiert UV-Strahlung und bietet Schutz für helle Materialien, wobei das ästhetische Erscheinungsbild erhalten bleibt.

Robert, ein Wartungsleiter eines Solarparks in Arizona, USA, hatte nach nur 18 Monaten Wüstensonne mit wiederholten Ausfällen von Kabelverschraubungen zu kämpfen. Standard-Nylonverschraubungen wurden spröde und rissig und verursachten während der Monsunzeit Wassereinbrüche, die teure Wechselrichteranlagen beschädigten. Wir empfahlen unsere UV-stabilisierten Nylon-Kabelverschraubungen mit 2%-Rußfüllung und HALS-Zusätzen, die speziell für extreme UV-Umgebungen entwickelt wurden. Die Lösung bot mehr als 5 Jahre zuverlässigen Betrieb bei Temperaturen von 120°F und intensiven UV-Bedingungen, verhinderte Ausfälle der Wechselrichter und reduzierte die Wartungskosten um 80%.

Welche Kunststoffmaterialien bieten den besten UV-Schutz?

Die Wahl des Kunststoffmaterials hat einen entscheidenden Einfluss auf die langfristige Leistung von wasserdichten Steckverbindern für den Außenbereich. Zu den besten UV-beständigen Kunststoffen gehören UV-stabilisiertes PA66-Nylon mit Rußzusätzen für mechanische Festigkeit, Polycarbonat mit UV-Beschichtungen für optische Klarheit, PBT-Polyester mit Glasverstärkung für Dimensionsstabilität, modifiziertes PPO für Hochtemperaturanwendungen und spezielle UV-Polymere wie ASA und PMMA für extreme Expositionsbedingungen.

Nylon (Polyamid)-Varianten

PA66 mit UV-Stabilisatoren: Hervorragende mechanische Eigenschaften, chemische Beständigkeit und Flammwidrigkeit machen es ideal für Kabelverschraubungen und Gewindekomponenten.

Glasgefüllte Sorten: Die Glasverstärkung 30% verbessert die Dimensionsstabilität und reduziert die Wärmeausdehnung bei gleichzeitiger UV-Beständigkeit.

Rußbeladung: Ruß 2-3% bietet einen hervorragenden UV-Schutz bei gleichzeitiger Beibehaltung der Verarbeitbarkeit und der mechanischen Eigenschaften.

Flammhemmende Versionen: UL94 V-0 bewertete Materialien4 erfüllen die Sicherheitsanforderungen für elektrische Anwendungen, ohne die UV-Beständigkeit zu beeinträchtigen.

Hochentwickelte technische Kunststoffe

| Material | UV-Bewertung | Temperaturbereich | Die wichtigsten Vorteile | Typische Anwendungen |

|---|---|---|---|---|

| UV-PA66 | Ausgezeichnet | -40°C bis +120°C | Hohe Festigkeit, chemikalienbeständig | Kabelverschraubungskörper |

| PC-UV | Sehr gut | -40°C bis +130°C | Optische Klarheit, stoßfest | Transparente Gehäuse |

| PBT-GF30 | Gut | -40°C bis +140°C | Formbeständigkeit, geringe Feuchtigkeit | Präzisionskomponenten |

| Modifiziertes PPO | Ausgezeichnet | -40°C bis +150°C | Hohe Temperatur, geringe Ausdehnung | Raue Umwelt |

| ASA | Ausgezeichnet | -30°C bis +80°C | Witterungsbeständigkeit, Farbstabilität | Ästhetische Anwendungen |

Verarbeitung und Zusatzstoffe

Stabilisator-Pakete: Kombinierte UV-Absorber und HALS bieten einen synergetischen Schutz, der besser ist als die einzelnen Additive allein.

Verarbeitungshilfsmittel: Geeignete Verarbeitungstemperaturen und Verweilzeiten verhindern eine Zersetzung während der Herstellung, die die UV-Beständigkeit beeinträchtigen könnte.

Auswahl der Farbstoffe: Organische Pigmente können die UV-Beständigkeit verringern, während anorganische Pigmente wie Eisenoxide zusätzlichen Schutz bieten.

Oberflächenbehandlungen: UV-Beschichtungen nach dem Spritzgießen können den Schutz für kritische Anwendungen, die eine maximale Langlebigkeit erfordern, verbessern.

Wie sieht es mit der UV-Beständigkeit von Metallwerkstoffen aus?

Metallische Materialien bieten eine inhärente UV-Beständigkeit, müssen aber für eine optimale Leistung im Freien richtig ausgewählt und behandelt werden. Zu den Metallwerkstoffen für die UV-Beständigkeit gehören Edelstahl 316L in Marinequalität mit elektropolierter Oberfläche, Messing mit Nickelbeschichtung für den Korrosionsschutz, Aluminiumlegierungen mit Eloxalbeschichtungen, Zinklegierungen mit Chromatierung und spezielle Beschichtungen wie PVD oder Pulverbeschichtung für erhöhte Haltbarkeit und ästhetische Anforderungen.

Optionen aus rostfreiem Stahl

316L Marinequalität: Hervorragende Korrosionsbeständigkeit in küstennahen Umgebungen mit ausgezeichneter UV-Beständigkeit und mechanischen Eigenschaften in allen Temperaturbereichen.

Oberflächenausführungen: Elektropolierte Oberflächen verringern die Anhaftung von Verunreinigungen und verbessern die Reinigungsfähigkeit bei gleichzeitiger Aufrechterhaltung der Korrosionsbeständigkeit.

Passivierungsbehandlungen: Durch eine ordnungsgemäße Passivierung wird freies Eisen entfernt und die schützende Oxidschicht für eine langfristige Leistung gestärkt.

Überlegungen zum Schweißen: WIG-Schweißen mit dem richtigen Schutzgas erhält die Korrosionsbeständigkeit der geschweißten Bauteile.

Schützende Beschichtungen

Pulverbeschichtungssysteme: Polyester- und Polyurethan-Pulverbeschichtungen bieten Farboptionen und verbessern den UV- und Korrosionsschutz.

PVD-Beschichtungen: Durch physikalische Gasphasenabscheidung entstehen dünne, dauerhafte Beschichtungen mit hervorragender Haftung und Verschleißfestigkeit.

Eloxal-Verfahren: Die Harteloxierung von Aluminium bietet eine hervorragende Verschleiß- und Korrosionsbeständigkeit mit guter UV-Stabilität.

Beschichtungsoptionen: Nickel-, Chrom- und Zinkbeschichtungen bieten unterschiedliche Schutzniveaus und ein unterschiedliches ästhetisches Erscheinungsbild.

Kosten-Leistungs-Analyse

Anschaffungskosten vs. Lebenszyklus: Edelstahl hat höhere Anschaffungskosten, aber niedrigere Gesamtbetriebskosten aufgrund des geringen Wartungsbedarfs.

Anwendungsabgleich: Passen Sie die Materialqualität an die Schwere der Umgebungsbedingungen an - 304SS für milde Bedingungen, 316L für marine/chemische Umgebungen.

Überlegungen zur Herstellung: Die Materialauswahl beeinflusst die Bearbeitungs-, Schweiß- und Montageprozesse, die sich auf die gesamten Herstellungskosten auswirken.

Wartungsanforderungen: Die richtige Materialauswahl minimiert den Reinigungs- und Wartungsaufwand während der gesamten Lebensdauer.

Hassan, ein Leiter einer petrochemischen Anlage in Kuwait, benötigte explosionssichere Kabelverschraubungen für Prozessanlagen im Freien, die extremer UV-Strahlung, Temperaturen von bis zu 60 °C und korrosiven chemischen Dämpfen ausgesetzt sind. Standard-Messingverschraubungen korrodierten trotz Schutzbeschichtung schnell, was zu Sicherheitsbedenken und häufigem Austausch führte. Wir lieferten unsere ATEX-zertifiziert5 Kabelverschraubungen aus 316L-Edelstahl mit elektropolierter Oberfläche und Viton-Dichtungen. Die Lösung bot mehr als sieben Jahre wartungsfreien Betrieb in der rauen Umgebung des Nahen Ostens, gewährleistete die Einhaltung der Sicherheitsvorschriften und verhinderte ungeplante Ausfallzeiten im Wert von $50.000 pro Vorfall.

Welches sind die besten Elastomeroptionen für UV-Umgebungen?

Die Wahl des Elastomers für Dichtungen hat einen entscheidenden Einfluss auf die langfristige Wasserdichtigkeit in UV-Umgebungen. Zu den besten Elastomeroptionen für UV-Umgebungen gehören EPDM-Kautschuk mit hervorragender Ozonbeständigkeit, Silikonelastomere für extreme Temperaturbereiche, Fluorelastomere (Viton) für chemische Kompatibilität, Chloropren (Neopren) für den allgemeinen Außeneinsatz und spezielle UV-Grade-Mischungen mit verbesserten Stabilisatorpaketen für maximale Langlebigkeit.

EPDM-Kautschuk Vorteile

Ozonbeständigkeit: Das gesättigte Polymer-Grundgerüst von EPDM ist resistent gegen Ozonrisse, die andere Gummimaterialien bei Außenanwendungen zerstören.

Temperaturbereich: Behält seine Flexibilität von -50°C bis +150°C bei und deckt die meisten Anforderungen von Außenanwendungen mit gleichbleibender Dichtkraft ab.

Wetterbeständigkeit: Dank seiner hervorragenden UV-, Ozon- und Witterungsbeständigkeit eignet sich EPDM ideal für langfristige Dichtungsanwendungen im Freien.

Kosteneffizienz: Geringere Kosten als Spezialelastomere bei hervorragender Leistung für die meisten wasserdichten Außenanwendungen.

Eigenschaften von Siliconelastomeren

Temperatur-Extreme: Behält seine Elastizität von -60°C bis +200°C bei, ideal für Anwendungen mit großen Temperaturschwankungen.

UV-Stabilität: Das anorganische Siloxan-Grundgerüst bietet eine inhärente UV-Beständigkeit, ohne dass zusätzliche Stabilisatoren oder Füllstoffe erforderlich sind.

Chemische Trägheit: Geringe Reaktivität mit den meisten Chemikalien und ausgezeichnete Biokompatibilität für lebensmitteltechnische und medizinische Anwendungen.

Druckverformungsrest: Ein mäßiger Druckverformungswiderstand erfordert ein geeignetes Rillendesign für eine langfristige Dichtungswirkung.

Fluorelastomer Leistung

Chemische Beständigkeit: Die hervorragende Beständigkeit gegen Öle, Kraftstoffe, Säuren und Lösungsmittel macht Viton ideal für die chemische Verarbeitung.

Temperatur-Fähigkeit: Behält seine Eigenschaften von -20°C bis +200°C bei, mit ausgezeichneter thermischer Stabilität und Alterungsbeständigkeit.

UV-Beständigkeit: Das fluorierte Grundgerüst sorgt für eine ausgezeichnete UV-Stabilität, wobei der Zusatz von Ruß die Leistung weiter verbessert.

Kostenüberlegungen: Höhere Materialkosten sind durch überlegene Leistung und Langlebigkeit bei anspruchsvollen Anwendungen gerechtfertigt.

Wie wählt man Materialien für bestimmte UV-Bedingungen aus?

Die Materialauswahl erfordert eine systematische Bewertung der Umweltbedingungen, der Leistungsanforderungen und der Kostenbeschränkungen. Bei der Auswahl von Materialien für bestimmte UV-Bedingungen müssen die UV-Intensität, die Temperaturzyklen, die Risiken der chemischen Belastung, die Anforderungen an die mechanische Beanspruchung, die Einhaltung gesetzlicher Vorschriften, die Wartungsfreundlichkeit und die Gesamtbetriebskosten berücksichtigt werden, um die Materialeigenschaften mit den tatsächlichen Anforderungen der Anwendung in Einklang zu bringen.

Umweltverträglichkeitsprüfung

UV-Intensitätskartierung: Berücksichtigen Sie die geografische Lage, die Höhenlage und die jahreszeitlichen Schwankungen, die die UV-Belastung im Laufe des Jahres beeinflussen.

Temperaturzyklen: Beurteilen Sie die täglichen und saisonalen Temperaturschwankungen, die zusätzlich zur UV-Schädigung thermischen Stress verursachen.

Chemisches Umfeld: Bewerten Sie die Exposition gegenüber Reinigungschemikalien, Industrieprozessen oder Luftschadstoffen, die den Materialabbau beschleunigen.

Mechanische Beanspruchung: Berücksichtigen Sie Vibrationen, thermische Ausdehnung und Installationsbelastungen, die mit den UV-Zersetzungsmechanismen interagieren.

Leistungsanforderungen

Lebensdauererwartungen: Definition der Mindestlebensdauer als Richtschnur für die Materialauswahl und die Kosten-Nutzen-Analyse.

Folgen des Scheiterns: Bei Anwendungen mit hohem Risiko sind hochwertige Materialien gerechtfertigt, während bei routinemäßigen Wartungsarbeiten Standardqualitäten verwendet werden können.

Ästhetische Anforderungen: Farbbeständigkeit und Oberflächenerscheinung können die Materialauswahl für sichtbare Anwendungen bestimmen.

Einhaltung von Vorschriften: Sicherheitszertifizierungen (UL, ATEX, IP) schränken die Materialauswahl ein und erfordern spezifische Prüfnachweise.

Auswahl-Matrix

| UV-Expositionsniveau | Empfohlene Materialien | Erwartete Lebensdauer | Kostenfaktor |

|---|---|---|---|

| Mild (Innen/Schatten) | Standard-Nylon, Basis-Elastomere | 10+ Jahre | 1.0x |

| Mäßig (Teilweise Sonne) | UV-stabilisierte Kunststoffe, EPDM | 7-10 Jahre | 1.5x |

| Streng (direkte Sonne) | Carbon Black Loaded, Edelstahl | 5-7 Jahre | 2.0x |

| Extrem (Wüste/Höhenlage) | Hochwertige UV-Qualitäten, Metallgehäuse | 3-5 Jahre | 3.0x |

Prüfung und Validierung

Beschleunigte Tests: Verwenden Sie QUV- oder Xenon-Lichtbogentests zur Vorhersage der langfristigen Leistung in komprimierten Zeiträumen.

Feldversuche: Einsatz von Mustern in realen Anwendungsumgebungen zur Validierung von Laborprognosen.

Fehleranalyse: Untersuchen Sie ausgefallene Komponenten, um Degradationsmechanismen zu verstehen und die Materialauswahl zu verbessern.

Leistungsüberwachung: Verfolgen Sie die Leistung im Feld, um Austauschintervalle und Materialspezifikationen zu optimieren.

Schlussfolgerung

Die Auswahl geeigneter UV-beständiger Materialien für wasserdichte Steckverbinder im Außenbereich erfordert ein Verständnis der Degradationsmechanismen, der Materialeigenschaften und der anwendungsspezifischen Anforderungen, um eine optimale Leistung und Kosteneffizienz zu erreichen. Durch die Abstimmung der Materialeigenschaften auf die Umgebungsbedingungen und Leistungserwartungen können Ingenieure zuverlässige Systeme entwickeln, die während ihrer gesamten Lebensdauer wasserdicht bleiben. Bepto verfügt über umfangreiche Erfahrungen mit UV-beständigen Materialien und Praxistests, die unseren Kunden helfen, die richtigen Lösungen für ihre spezifischen Anwendungen auszuwählen - wir sind hier, um Ihnen bei diesen komplexen Entscheidungen zu helfen, damit Sie langfristig erfolgreich sind 😉 .

FAQs über UV-beständige Materialien

F: Wie lange halten UV-beständige Materialien bei Außenanwendungen?

A: UV-beständige Materialien halten in der Regel 5-10 Jahre in direktem Sonnenlicht, je nach Materialtyp und Umgebungsbedingungen. Hochwertige Qualitäten mit Rußbeladung können 7-10 Jahre halten, während UV-stabilisierte Standardmaterialien 3-5 Jahre zuverlässige Dienste leisten.

F: Was ist der Unterschied zwischen UV-stabilisierten und rußhaltigen Materialien?

A: UV-Stabilisatoren sind chemische Zusätze, die UV-Energie absorbieren oder neutralisieren, während Ruß die UV-Strahlung physikalisch blockiert. Ruß bietet einen hervorragenden Langzeitschutz, beschränkt aber die Farboptionen auf Schwarz, während UV-Stabilisatoren verschiedene Farben mit mäßigem Schutz ermöglichen.

F: Kann ich für Innenräume zugelassene Materialien für überdachte Außenanwendungen verwenden?

A: Materialien für den Innenbereich können auch bei vollständiger Abdeckung funktionieren, sind aber dennoch Temperaturschwankungen, Feuchtigkeit und reflektierter UV-Strahlung ausgesetzt. UV-stabilisierte Materialien bieten auch bei überdachten Anwendungen eine bessere Langzeitzuverlässigkeit, insbesondere wenn sie gelegentlich direktem Sonnenlicht ausgesetzt sind.

F: Wie prüfe ich die UV-Beständigkeit vor dem vollständigen Einsatz?

A: Verwenden Sie beschleunigte UV-Tests (ASTM G154 oder ISO 4892), um eine jahrelange Exposition innerhalb von Wochen zu simulieren, oder setzen Sie Muster in Ihrer tatsächlichen Umgebung für 6-12 Monate ein, um die Leistung in der Praxis vor einer groß angelegten Installation zu bewerten.

F: Sind Metallstecker in Bezug auf die UV-Beständigkeit immer besser als Kunststoffstecker?

A: Metallgehäuse bieten eine bessere UV-Beständigkeit, sind aber teurer und erfordern möglicherweise einen zusätzlichen Korrosionsschutz. Hochwertige UV-stabilisierte Kunststoffe können bei vielen Anwendungen die Leistung von Metall zu geringeren Kosten erreichen, so dass die Materialauswahl von den spezifischen Anforderungen und Budgetbeschränkungen abhängt.

-

Überprüfung von Fachartikeln und Zuverlässigkeitsstudien über die langfristigen Auswirkungen von ultravioletter Strahlung auf Polymere, die in elektrischen Außenanwendungen eingesetzt werden. ↩

-

Erforschen Sie den chemischen Prozess der Photodegradation, bei dem UV-Photonen die molekularen Bindungen im Rückgrat eines Polymers aufbrechen, was zum Versagen des Materials führt. ↩

-

Erfahren Sie mehr über den chemischen Mechanismus von HALS, einer Klasse von Additiven, die den Polymerabbau durch das Abfangen von freien Radikalen, die durch UV-Bestrahlung entstehen, hemmen. ↩

-

Verstehen Sie die Norm Underwriters Laboratories (UL) 94, die die Entflammbarkeit und Brandsicherheit von Kunststoffen klassifiziert. ↩

-

Entdecken Sie die Anforderungen der ATEX-Richtlinien, der Normen der Europäischen Union für Geräte, die zur Verwendung in explosionsgefährdeten Bereichen bestimmt sind. ↩