Solarinstallateure auf der ganzen Welt erleben katastrophale Systemausfälle, massive Leistungsverluste und teure Garantieansprüche, wenn sie Standard-MC4-Steckverbinder mit bifacialen Solarmodulen verwenden. Dies führt zu gefährlichen Lichtbogenfehlern, überhitzten Verbindungen und vorzeitigen Komponentenausfällen, die ganze Anlagen zerstören und die Herstellergarantie ungültig machen können. Die einzigartigen elektrischen Eigenschaften von bifacialen Modulen erzeugen höhere Ströme und Spannungen, die die Nennwerte von Standardsteckverbindern übersteigen, während die erhöhten thermischen Zyklen der beidseitigen Energieerzeugung zu einer extremen Beanspruchung der Verbindungspunkte führen, was zu Widerstandsbildung, heißen Stellen und potenziellen Brandgefahren führt, die sowohl die Sicherheit der Geräte als auch des Personals gefährden.

Bifaciale Solarmodule1 erfordern spezielle MC4-Steckverbinder, die für eine höhere Stromkapazität ausgelegt sind (typischerweise 15-20A im Vergleich zu 10-13A), eine verbesserte UV-Beständigkeit für die beidseitige Belichtung und ein überlegenes Wärmemanagement, um die erhöhte Wärmeentwicklung von beiden Moduloberflächen zu bewältigen. Die richtige Auswahl von Steckverbindern, Installationstechniken und Qualitätskontrollmaßnahmen gewährleisten eine optimale Leistung, beugen vorzeitigen Ausfällen vor und gewährleisten die Einhaltung der Garantiebestimmungen, während sie gleichzeitig die Energieertragsvorteile maximieren, die die bifaciale Technologie für kommerzielle und utility-scale Installationen zunehmend attraktiv machen.

Erst letzten Monat erhielt ich einen dringenden Anruf von Sarah Thompson, Projektmanagerin bei einem führenden Solar-EPC-Unternehmen in Phoenix, Arizona, die feststellte, dass 30% ihrer bifacialen Modulverbindungen innerhalb von 18 Monaten aufgrund unzureichender MC4-Steckverbinderspezifikationen ausfielen, was $400.000 an Ersatzkosten verursachte und Notreparaturen an einem 50-MW-Versorgungsprojekt erforderlich machte. Nach der Implementierung unserer spezialisierten bifacialen Steckverbinderlösungen und verbesserten Installationsprotokollen konnte Sarahs Team in ihrem nachfolgenden 200-MW-Projektportfolio keine Verbindungsausfälle mehr verzeichnen! ⚡

Inhaltsübersicht

- Was macht die bifacialen Module für MC4-Verbindungen aus?

- Welche MC4-Steckverbinder sind am besten für bifaciale Anwendungen geeignet?

- Wie ändern sich die Installationsanforderungen bei bifazialen Modulen?

- Was sind die wichtigsten Leistungs- und Zuverlässigkeitsaspekte?

- Wie können Sie häufige Probleme mit bifazialen Verbindungen vermeiden?

- FAQs über bifaciale Module und MC4-Steckverbinder

Was macht die bifacialen Module für MC4-Verbindungen aus?

Das Verständnis der einzigartigen Eigenschaften von bifacialen Modulen ist für die richtige Auswahl von MC4-Steckverbindern und eine erfolgreiche Installation unerlässlich.

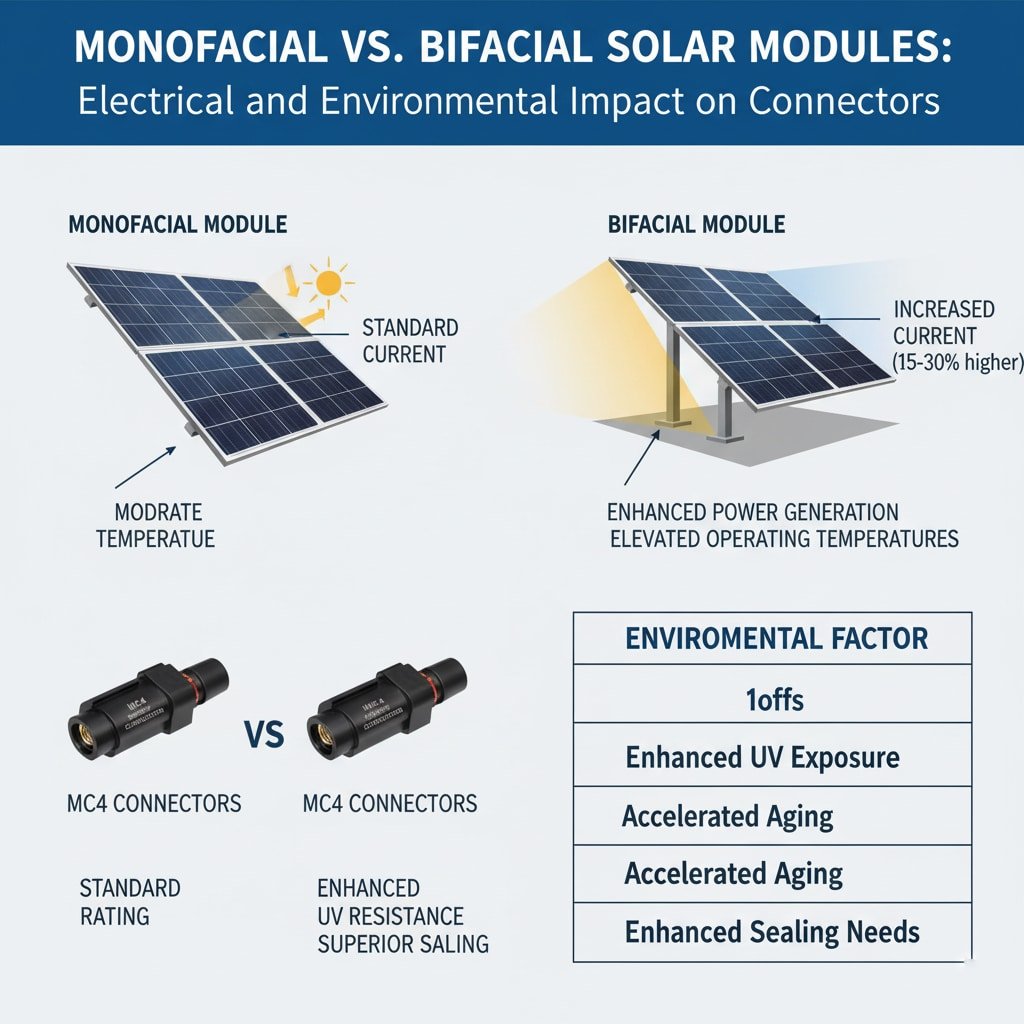

Bifacial-Solarmodule erzeugen durch die beidseitige Energieerfassung eine deutlich höhere elektrische Leistung, wodurch ein erhöhter Stromfluss entsteht, der die Standardwerte für MC4-Steckverbinder um 15-30% übersteigen kann. Die verstärkte Stromerzeugung auf der Vorder- und Rückseite führt zu erhöhten Betriebstemperaturen, erhöhter thermischer Belastung und höheren Spannungspotenzialen, die spezielle Steckverbinderspezifikationen erfordern. Darüber hinaus werden bei bifacialen Installationen häufig reflektierende Montagesysteme und erhöhte Strukturen verwendet, die die Verbindungen erhöhter UV-Strahlung, Feuchtigkeit und Umweltbelastungen aussetzen, was für eine langfristige Zuverlässigkeit hervorragende Materialeigenschaften und Dichtungsleistungen erfordert.

Verbesserte elektrische Eigenschaften

Höhere Stromerzeugung: Bifacial-Module erzeugen in der Regel 10-25% mehr Strom als entsprechende monofaciale Paneele und erfordern daher Steckverbinder, die für eine höhere Strombelastbarkeit ausgelegt sind.

Erhöhte Spannungspegel: Eine höhere Ausgangsleistung führt zu höheren Systemspannungen, die die Isolierung der Steckverbinder belasten und bessere dielektrische Eigenschaften erfordern.

Erhöhte Leistungsdichte: Eine höhere elektrische Leistung pro Modul führt zu konzentrierten Leistungsflüssen durch die Anschlusspunkte, was ein verbessertes Wärmemanagement erfordert.

Dynamische Lastschwankungen: Die bifaciale Leistung variiert mit der Bodenreflexion und dem Sonnenwinkel, was zu einer unterschiedlichen elektrischen Belastung der Steckverbinderkomponenten führt.

Herausforderungen im Wärmemanagement

Zweiflächige Wärmeerzeugung: Beide Moduloberflächen tragen zur thermischen Belastung bei, was zu höheren Umgebungstemperaturen an den Verbindungspunkten führt.

Verbesserter thermischer Zyklus: Größere Temperaturschwankungen aufgrund erhöhter Stromerzeugung beschleunigen die Materialermüdung und den Abbau der Verbindungen.

Wärmekonzentration: Höhere Leistungsdichten führen zu einer lokalen Erwärmung, die die Standardtemperaturwerte von Steckverbindern überschreiten kann.

Thermische Ausdehnungsspannung: Erhöhte Temperaturschwankungen führen zu einer stärkeren mechanischen Beanspruchung von Steckverbindergehäusen und Dichtungskomponenten.

Faktoren der Umweltexposition

| Umweltfaktor | Standard-Module | Bifaciale Module | Auswirkungen auf Steckverbinder |

|---|---|---|---|

| UV-Belastung | Nur Vorderseite | Beide Oberflächen | Verstärkte Degradierung |

| Thermisches Zyklieren | Mäßig | Erweitert | Beschleunigte Alterung |

| Exposition gegenüber Feuchtigkeit | Standard | Erhöhte Strukturen | Erhöhter Versiegelungsbedarf |

| Mechanische Belastung | Normal | Windbelastung | Stärkere Befestigung erforderlich |

Unterschiede in der Installationskonfiguration

Erhöhte Montage: Bei bifazialen Modulen werden häufig aufgeständerte Montagesysteme verwendet, bei denen die Verbindungen erhöhten Windlasten und Umweltbelastungen ausgesetzt sind.

Reflektierende Oberflächen: Bei Freiflächenanlagen werden häufig reflektierende Materialien verwendet, die das Umgebungslicht und die Temperatur im Bereich der Anschlüsse erhöhen.

Verfolgungssysteme: Bei vielen bifacialen Installationen werden Nachführsysteme verwendet, die eine dynamische mechanische Beanspruchung der elektrischen Verbindungen verursachen.

Abstandsanforderungen: Optimierte Reihenabstände für bifaciale Verstärkung können die Kabelführung und die Zugänglichkeit der Anschlüsse für die Wartung beeinträchtigen.

Variabilität der Leistungsabgabe

Tageszeitliche Variationen: Bifaciale Ausgangsmuster unterscheiden sich von monofacialen Modulen und erzeugen einzigartige elektrische Belastungsprofile an den Steckverbindern.

Saisonale Veränderungen: Schwankungen der Bodenreflexion im Laufe des Jahres führen zu einer schwankenden Leistungsabgabe und thermischen Schwankungen.

Wetterabhängigkeiten: Wolkenbedingungen und atmosphärische Faktoren beeinflussen die rückseitige Bestrahlungsstärke und führen zu einer variablen elektrischen Belastung.

Ortsspezifische Faktoren: Die Bodenbeschaffenheit, nahe gelegene Bauwerke und die Installationsgeometrie haben einen erheblichen Einfluss auf die Leistung der bifacialen Leitungen und die Anforderungen an die Verbinder.

Bei meiner Zusammenarbeit mit Ahmed Hassan, dem leitenden Ingenieur eines großen Solarentwicklers in Dubai, VAE, erfuhr ich, dass bifaciale Installationen in Wüstenumgebungen aufgrund extremer Temperaturschwankungen, hoher UV-Belastung und reflektierender Sandoberflächen, die die Modulleistung um 35% erhöhen können und gleichzeitig eine starke thermische Belastung der Verbindungskomponenten hervorrufen, besonders schwierige Bedingungen für MC4-Steckverbinder darstellen! 🌞

Welche MC4-Steckverbinder sind am besten für bifaciale Anwendungen geeignet?

Die Auswahl geeigneter MC4-Steckverbinder für bifaciale Module erfordert ein Verständnis der erweiterten Spezifikationen und Leistungsanforderungen.

Leistungsstarke MC4-Steckverbinder für bifaciale Anwendungen müssen Strombelastbarkeiten von mindestens 15-20 A (im Vergleich zu Standard 10-13 A), Betriebstemperaturbereiche von -40°C bis +105°C, verbesserte UV-beständige Materialien mit 25+ Jahren Freilufttauglichkeit und hochwertige Kontaktmaterialien wie verzinnte Kupfer- oder versilberte Kontakte für optimale Leitfähigkeit und Korrosionsbeständigkeit aufweisen. Premium-Steckverbinder umfassen auch fortschrittliche Dichtungstechnologien, verstärkte Gehäusekonstruktionen und spezielle Kabelzugentlastungssysteme, die den erhöhten mechanischen und thermischen Belastungen bei bifazialen Installationen standhalten und gleichzeitig die Schutzart IP67/IP68 beibehalten.

Erhöhte Anforderungen an die Stromstärke

Standard- vs. bifaciale Bewertungen: Standard-MC4-Steckverbinder, die für 10-13 A ausgelegt sind, können für bifaciale Anwendungen, die eine Kapazität von 15-20 A erfordern, unzureichend sein.

Sicherheitsmargen: Die richtige Auswahl des Steckers beinhaltet eine Stromreduzierung des 25-30% für langfristige Zuverlässigkeit und Wärmemanagement.

Strombelastbarkeit2 Berechnungen: Berücksichtigen Sie das maximale bifaciale Verstärkungspotenzial (bis zu 30%) bei der Berechnung der erforderlichen Stromstärken der Steckverbinder.

Künftige Erweiterung: Wählen Sie Steckverbinder mit Kapazitäten für potenzielle System-Upgrades oder verbesserte bifaciale Leistungsverbesserungen.

Temperatur-Leistungsdaten

Betriebsbereich: Bifacial-Steckverbinder sollten für den Dauerbetrieb bei -40°C bis +105°C geeignet sein, mit Spitzenwerten bis +120°C.

Thermisches Zyklieren: Die verbesserte Temperaturwechselbeständigkeit verhindert eine Verschlechterung der Verbindung durch wiederholtes Erhitzen und Abkühlen.

Wärmeableitung: Moderne Steckverbinderdesigns enthalten Kühlkörper oder Wärmemanagementfunktionen für eine verbesserte Leistung.

Kontaktstabilität: Temperaturstabile Kontaktmaterialien sorgen für einen niedrigen Widerstand über den gesamten Betriebstemperaturbereich.

Anforderungen an die Materialerweiterung

| Komponente | Standard-Spezifikation | Bifaziale Erweiterung | Leistung Nutzen |

|---|---|---|---|

| Material des Gehäuses | Standard PA66 | UV-stabilisiertes PA66+GF | Verlängerte UV-Lebensdauer |

| Kontakt Material | Verzinntes Kupfer | Versilbertes Kupfer | Geringerer Widerstand |

| Abdichtungssystem | Standard-EPDM | Prämie Fluorelastomer3 | Verbesserte Haltbarkeit |

| Kabelisolierung | Standard-PV-Draht | Erhöhter UV-Schutz | Längere Nutzungsdauer |

Fortschrittliche Dichtungstechnologien

IP68 Bewertung: Überlegener Dichtungsschutz verhindert das Eindringen von Feuchtigkeit unter erhöhten Druckbedingungen, wie sie bei bifacialen Installationen üblich sind.

Materialien der Dichtung: Hochwertige Elastomermischungen widerstehen UV-Strahlung, Temperaturschwankungen und chemischen Einflüssen über eine Lebensdauer von mehr als 25 Jahren.

Mehrstufige Versiegelung: Moderne Konstruktionen enthalten mehrere Dichtungsbarrieren für einen redundanten Schutz gegen Umwelteinflüsse.

Druckentlastung: Einige Konstruktionen verfügen über Druckausgleichsfunktionen, die eine Beschädigung der Dichtung durch thermische Ausdehnung verhindern.

Verbesserungen der mechanischen Festigkeit

Gehäuse-Verstärkung: Verbesserte Gehäusekonstruktionen widerstehen Rissbildung und Verformung unter erhöhter thermischer und mechanischer Belastung.

Erleichterung der Belastung: Hochentwickelte Zugentlastungssysteme verhindern die Ermüdung der Leiter durch Windlast und thermische Bewegungen.

Verriegelungsmechanismen: Verstärkte Verriegelungssysteme sorgen für sichere Verbindungen unter dynamischen Belastungsbedingungen.

Vibrationsbeständigkeit: Verbesserte Konstruktionen widerstehen der Lockerung durch windbedingte Vibrationen und Bewegungen des Nachführsystems.

Qualitätszertifizierungen

IEC-Normen: Achten Sie auf die Einhaltung der IEC 62852 speziell für Photovoltaik-Anwendungen mit erhöhten Leistungsanforderungen.

UL-Listungen: Die UL 6703-Listung gewährleistet die Einhaltung der nordamerikanischen Sicherheitsstandards für Solarsteckverbinder.

TUV-Zertifizierung: Die TÜV-Zulassung ermöglicht den Zugang zum europäischen Markt und validiert die Leistung unter strengen Prüfprotokollen.

Erweiterte Tests: Premium-Steckverbinder werden über die Standardanforderungen hinaus zusätzlichen Temperaturwechsel-, UV-Belastungs- und mechanischen Belastungstests unterzogen.

Bepto hat spezielle MC4-Steckverbinder entwickelt, die speziell für bifaciale Anwendungen entwickelt wurden. Sie bieten 20A Stromstärke, einen Betriebsbereich von -40°C bis +105°C und fortschrittliche UV-beständige Materialien, die die Standardspezifikationen um 40% übertreffen, um optimale Leistung und Zuverlässigkeit in anspruchsvollen bifacialen Installationen zu gewährleisten! 🔌

Wie ändern sich die Installationsanforderungen bei bifazialen Modulen?

Die Installation von bifacialen Modulen erfordert modifizierte Techniken und verbesserte Verfahren, um eine optimale Leistung und Zuverlässigkeit der MC4-Steckverbinder zu gewährleisten.

Die Installation von Bifacial-Modulen erfordert ein verbessertes Kabelmanagement mit größeren Serviceschleifen für die thermische Ausdehnung, eine erhöhte Positionierung der Steckverbinder, um Erdkontakte und Feuchtigkeitseinwirkung zu vermeiden, spezielle Drehmomentspezifikationen, die an die höhere thermische Wechselbeanspruchung angepasst sind, sowie umfassende Testprotokolle, die sowohl die elektrische Leistung als auch die mechanische Integrität unter dynamischen Belastungsbedingungen überprüfen. Die Installationsteams müssen auch verbesserte Qualitätskontrollmaßnahmen einführen, einschließlich der Überprüfung von Wärmebildern, Pull-Tests von Verbindungen und Dokumentationsverfahren, die den einzigartigen Leistungsmerkmalen und Garantieanforderungen der bifacialen Technologie Rechnung tragen.

Überlegungen zum Kabelmanagement

Anforderungen der Serviceschleife: Sorgen Sie für zusätzliche Kabellänge, um eine größere thermische Ausdehnung bei höheren Betriebstemperaturen zu ermöglichen.

Routing-Schutz: Schutz der Kabel vor erhöhter UV-Belastung und mechanischer Beschädigung bei erhöhten Montagekonfigurationen.

Positionierung des Steckers: Platzieren Sie MC4-Verbindungen nicht in der Nähe von reflektierenden Oberflächen und Bereichen mit hohen Temperaturen, um die thermische Belastung zu minimieren.

Planung der Zugänglichkeit: Sorgen Sie für einen angemessenen Zugang für die Wartung und schützen Sie die Anschlüsse vor Umwelteinflüssen.

Verbesserte Installationsverfahren

Inspektion vor der Installation: Vergewissern Sie sich vor Beginn der Installation, dass die Nennwerte und Spezifikationen der Steckverbinder mit den Anforderungen der bifacialen Module übereinstimmen.

Drehmoment-Spezifikationen: Wenden Sie die vom Hersteller angegebenen Anzugsmomente an und berücksichtigen Sie dabei die erhöhten thermischen Zyklusbedingungen.

Überprüfung der Versiegelung: Stellen Sie sicher, dass die Dichtung ordnungsgemäß komprimiert und abgedichtet wird, um erhöhten Umweltbelastungen standzuhalten.

Verbindungstest: Durchführung umfassender elektrischer Prüfungen, einschließlich Durchgangsprüfung, Isolationswiderstandsprüfung und Wärmebildprüfung.

Verbesserungen bei der Qualitätskontrolle

| Installationsphase | Standardverfahren | Bifaziale Erweiterung | Überprüfungsmethode |

|---|---|---|---|

| Vor der Installation | Visuelle Kontrolle | Überprüfung der Steckerleistung | Überprüfung der Dokumentation |

| Während der Installation | Anwendung des Drehmoments | Verbesserte Drehmomentverfahren | Kalibrierte Werkzeuge |

| Post-Installation | Durchgängigkeitsprüfung | Wärmebild-Scan | IR-Thermografie |

| Endgültige Verifizierung | Inbetriebnahme des Systems | Validierung der Leistung | Prüfung der Leistungsabgabe |

Maßnahmen zum Schutz der Umwelt

UV-Abschirmung: Implementieren Sie einen zusätzlichen UV-Schutz für Steckverbinder, die einer erhöhten Strahlung durch reflektierende Oberflächen ausgesetzt sind.

Feuchtigkeitsmanagement: Verbesserte Abdichtungsverfahren und Überlegungen zur Entwässerung bei erhöhten Installationen mit erhöhter Belastung.

Temperaturüberwachung: Installieren Sie Temperaturüberwachungssysteme, um die Leistung der Steckverbinder unter erhöhten thermischen Bedingungen zu überwachen.

Mechanische Unterstützung: Sorgen Sie für zusätzliche mechanische Unterstützung bei Verbindungen, die Windlasten und dynamischen Belastungen ausgesetzt sind.

Prüf- und Inbetriebnahmeprotokolle

Elektrische Leistung: Überprüfen Sie die Leistung des Steckverbinders unter realen bifacialen Betriebsbedingungen mit erhöhter Ausgangsleistung.

Thermische Analyse: Führen Sie eine Wärmebildanalyse durch, um heiße Stellen zu identifizieren und die ordnungsgemäße Wärmeableitung zu überprüfen.

Mechanische Prüfung: Führen Sie Zugtests und Vibrationsanalysen durch, um sicherzustellen, dass die Verbindungen dynamischen Belastungen standhalten.

Langfristige Überwachung: Implementieren Sie Überwachungssysteme, um die Leistung des Verbinders im Laufe der Zeit zu verfolgen und mögliche Probleme zu erkennen.

Anforderungen an die Dokumentation

Installationsprotokolle: Führen Sie detaillierte Aufzeichnungen über Steckverbinderspezifikationen, Installationsverfahren und Testergebnisse.

Leistungsgrundlagen: Ermittlung von Basisleistungsdaten für künftige Vergleiche und die Fehlersuche.

Wartungspläne: Entwicklung verbesserter Wartungspläne, die der erhöhten Belastung und Abnutzung bei bifacialen Anwendungen Rechnung tragen.

Einhaltung der Garantie: Vergewissern Sie sich, dass die Installationsdokumentation die Garantieanforderungen des Herstellers sowohl für die Module als auch für die Steckverbinder erfüllt.

In Zusammenarbeit mit Marcus Weber, dem Installationsleiter eines führenden deutschen Solarunternehmens, habe ich herausgefunden, dass die Einführung spezieller Installationsverfahren für bifaciale Projekte die anschlussbedingten Serviceeinsätze um 75% reduziert und die Gesamtleistung des Systems verbessert hat, indem vom ersten Tag an eine optimale elektrische und mechanische Integrität gewährleistet wurde! 🛠️

Was sind die wichtigsten Leistungs- und Zuverlässigkeitsaspekte?

Das Verständnis von Leistungs- und Zuverlässigkeitsfaktoren gewährleistet einen optimalen Langzeitbetrieb von MC4-Steckverbindern in bifacialen Anwendungen.

Zu den wichtigsten Leistungsaspekten von bifacialen MC4-Steckverbindern gehören die Beibehaltung eines niedrigen Kontaktwiderstands bei erhöhter Strombelastung, um Leistungsverluste zu minimieren, die Sicherstellung der thermischen Stabilität in erweiterten Betriebstemperaturbereichen, um Degradation zu verhindern, die Bereitstellung einer überlegenen Korrosionsbeständigkeit für eine verlängerte Lebensdauer in anspruchsvollen Umgebungen und die Bereitstellung einer konsistenten elektrischen Leistung über eine Systemlebensdauer von 25+ Jahren. Zu den Zuverlässigkeitsfaktoren gehören die mechanische Haltbarkeit bei dynamischer Belastung, die Dichtungsintegrität gegen das Eindringen von Umwelteinflüssen, die Materialstabilität bei erhöhter UV-Belastung und die Kompatibilität mit den Anforderungen an die Systemüberwachung für eine vorausschauende Wartung und Leistungsoptimierung.

Elektrische Leistungsmetriken

Durchgangswiderstand: Halten Sie den Widerstand während der gesamten Lebensdauer unter 0,5 Milliohm, um Leistungsverluste und Wärmeentwicklung zu minimieren.

Derzeitige Tragfähigkeit: Gewährleistet den Dauerbetrieb bei Nennstrom ohne Leistungsminderung aufgrund von Temperatur- oder Umweltfaktoren.

Spannungsfestigkeit: Sorgen Sie für eine angemessene Isolationsstärke für die Netzspannungen mit entsprechenden Sicherheitsmargen für transiente Bedingungen.

Minimierung von Leistungsverlusten: Optimieren Sie das Design der Steckverbinder, um Widerstandsverluste zu minimieren, die die Effizienz des Gesamtsystems verringern.

Thermomanagement-Leistung

Wärmeableitung: Ein effektives Wärmemanagement verhindert Hot Spots und sorgt für optimale Betriebstemperaturen.

Widerstandsfähigkeit gegen Temperaturschwankungen: Sie überstehen wiederholte Heiz- und Kühlzyklen ohne Beeinträchtigung oder Ausfall.

Temperatur-Koeffizient: Beibehaltung stabiler elektrischer Eigenschaften über den gesamten Betriebstemperaturbereich.

Kompatibilität mit Wärmebildkameras: Ermöglicht eine genaue thermische Überwachung für vorausschauende Wartungsprogramme.

Langfristige Zuverlässigkeitsfaktoren

| Aspekt der Verlässlichkeit | Leistungsmetrik | Bifacialer Bedarf | Prüfung Standard |

|---|---|---|---|

| UV-Beständigkeit | Materialverschlechterung | <5% nach 25 Jahren | ASTM G1544 |

| Thermisches Zyklieren | Durchgangswiderstand | <10% Anstieg | IEC 62852 |

| Mechanische Belastbarkeit | Zugkraft | >50N Rückhaltung | UL 6703 |

| Integrität der Versiegelung | IP-Einstufung | IP67/IP68 beibehalten | IEC 605295 |

Umweltverträglichkeit

UV-Stabilität: Sie widerstehen der Verschlechterung durch erhöhte UV-Belastung bei bifacialen Installationen mit reflektierenden Oberflächen.

Widerstandsfähigkeit gegen Nässe: Aufrechterhaltung der Dichtungsintegrität bei unterschiedlichen Feuchtigkeits- und Niederschlagsbedingungen.

Chemische Kompatibilität: Widerstandsfähig gegen Korrosion durch atmosphärische Schadstoffe, Reinigungsmittel und Umweltverschmutzungen.

Mechanische Robustheit: Sie widerstehen Windlasten, Vibrationen und thermischen Bewegungen ohne Ausfall.

Fähigkeiten zur Leistungsüberwachung

Thermische Überwachung: Ermöglicht Wärmebildanalysen für die vorausschauende Wartung und Leistungsoptimierung.

Elektrische Prüfung: Unterstützung umfassender elektrischer Prüfungen, einschließlich Isolationswiderstand und Durchgangsprüfung.

Visuelle Inspektion: Erleichtern Sie visuelle Inspektionsverfahren, um potenzielle Probleme zu erkennen, bevor es zu einem Ausfall kommt.

Datenintegration: Kompatibilität mit Systemüberwachungsplattformen für eine umfassende Leistungsverfolgung.

Überlegungen zu Wartung und Service

Zugänglichkeit: Konstruieren Sie die Anschlüsse so, dass sie bei routinemäßigen Wartungs- und Inspektionsarbeiten leicht zugänglich sind.

Wartungsfreundlichkeit: Ermöglicht den Austausch und die Reparatur vor Ort ohne Spezialwerkzeuge oder umfangreiche Systemabschaltungen.

Diagnostische Kompatibilität: Unterstützung von Diagnosetestgeräten für die Fehlersuche und Leistungsanalyse.

Verfügbarkeit von Ersatzteilen: Sicherstellung der langfristigen Verfügbarkeit von Ersatzkomponenten während der gesamten Lebensdauer des Systems.

Metriken für die Qualitätssicherung

Konsistenz bei der Herstellung: Aufrechterhaltung einer gleichbleibenden Qualität und Leistung über alle Produktionschargen und Zeiträume hinweg.

Leistung vor Ort: Verfolgen Sie die tatsächlichen Leistungsdaten im Feld, um die Konstruktionsspezifikationen zu validieren und Verbesserungsmöglichkeiten zu ermitteln.

Fehleranalyse: Umfassende Fehleranalyseprogramme zur Ermittlung der Grundursachen und Durchführung von Korrekturmaßnahmen.

Kontinuierliche Verbesserung: Kontinuierliche Produktentwicklung auf der Grundlage von Erfahrungen aus der Praxis und neuen technologischen Anforderungen.

Bei Bepto werden unsere bifacialen MC4-Steckverbinder umfangreichen Tests unterzogen, darunter 2000 Stunden thermische Zyklen, verstärkte UV-Belastung, die mehr als 30 Jahren Außeneinsatz entspricht, und mechanische Belastungstests, die die Standardanforderungen von 50% übertreffen, um eine zuverlässige Leistung während der verlängerten Lebensdauer zu gewährleisten, die von bifacialen Installationen gefordert wird! 📊

Wie können Sie häufige Probleme mit bifazialen Verbindungen vermeiden?

Um häufigen Verbindungsproblemen vorzubeugen, ist es erforderlich, potenzielle Fehlerarten zu verstehen und proaktive Präventionsstrategien zu implementieren.

Zu den häufigen Problemen bei bifacialen Verbindungen gehören thermische Überlastung aufgrund unzureichender Stromstärken, vorzeitige Alterung aufgrund erhöhter UV-Belastung, mechanisches Versagen aufgrund erhöhter Temperaturschwankungen und Eindringen von Feuchtigkeit aufgrund unzureichender Abdichtung unter erhöhter Umweltbelastung. Zu den Präventionsstrategien gehören die richtige Spezifikation von Steckverbindern mit angemessenen Sicherheitsmargen, verbesserte Installationsverfahren einschließlich kalibrierter Drehmomentanwendung und umfassender Tests, regelmäßige Wartungsprogramme mit Wärmebildaufnahmen und elektrischer Überprüfung sowie Qualitätskontrollmaßnahmen, die einheitliche Installationsstandards und eine frühzeitige Problemerkennung gewährleisten, bevor es zu katastrophalen Ausfällen kommt.

Vorbeugung thermisch bedingter Probleme

Richtiger Stromwert: Wählen Sie Steckverbinder mit 25-30% Stromreduzierung, um die bifaciale Spitzenleistung ohne thermische Belastung zu bewältigen.

Wärmemanagement: Implementieren Sie Wärmemanagement-Strategien, einschließlich geeigneter Abstände, Belüftung und Wärmeableitungsmaßnahmen.

Temperaturüberwachung: Regelmäßige Inspektionen mit Wärmebildern identifizieren entstehende heiße Stellen, bevor sie zu Ausfällen führen.

Auswahl der Materialien: Verwenden Sie für bifaciale Anwendungen Steckverbinder mit erhöhten Temperaturwerten und Temperaturwechselbeständigkeit.

Verhinderung von UV-Abbau

Verbesserte Materialien: Wählen Sie UV-stabilisierte Materialien, die sich in strahlungsreichen Umgebungen über 25 Jahre im Freien bewähren.

Schutzstrategien: Setzen Sie UV-Schutz ein, wo immer dies möglich ist, ohne die Systemleistung oder die Zugänglichkeit zu beeinträchtigen.

Regelmäßige Inspektion: Visuelle Inspektionsprogramme erkennen UV-Verschlechterungen, bevor sie die Integrität von Steckverbindern beeinträchtigen.

Ersatzplanung: Proaktive Austauschpläne auf der Grundlage der UV-Belastung und der Materialabbaugeschwindigkeit.

Mechanische Fehlervermeidung

| Problemtyp | Grundlegende Ursache | Strategie der Prävention | Methode der Überwachung |

|---|---|---|---|

| Gehäuse Rissbildung | Thermische Belastung | Verbesserte Materialien | Visuelle Kontrolle |

| Kontaktauflockerung | Vibration/Radfahren | Richtiges Drehmoment/Verriegelung | Elektrische Prüfung |

| Kabelermüdung | Mechanische Belastung | Konstruktion der Zugentlastung | Pull-Test |

| Versagen der Dichtung | Umweltbelastung | Hochwertige Versiegelung | Dichtheitsprüfung |

Feuchtigkeit und Korrosionsschutz

Hervorragende Versiegelung: Verwenden Sie IP68-zertifizierte Stecker mit hochwertigen Dichtungsmaterialien für verbesserten Feuchtigkeitsschutz.

Entwässerungsplanung: Sorgen Sie für eine ordnungsgemäße Entwässerung und Wasserbewirtschaftung, um Feuchtigkeitsansammlungen um die Anschlüsse herum zu vermeiden.

Korrosionsbeständige Materialien: Wählen Sie Kontaktmaterialien und Beschichtungen, die in schwierigen Umgebungen korrosionsbeständig sind.

Schutz der Umwelt: Bieten Sie zusätzlichen Umweltschutz, wenn die Bedingungen die Standard-Expositionswerte überschreiten.

Qualitätskontrolle der Installation

Ausbildungsprogramme: Umfassende Schulung der Installateure zu den bifacial-spezifischen Anforderungen und Verfahren.

Werkzeug-Kalibrierung: Regelmäßige Kalibrierung von Drehmomentwerkzeugen und Prüfgeräten, um eine gleichbleibende Installationsqualität zu gewährleisten.

Dokumentationsstandards: Detaillierte Installationsunterlagen und Qualitätskontrollprotokolle zur Rückverfolgbarkeit und Einhaltung der Garantiebestimmungen.

Überprüfungsverfahren: Mehrstufige Prüfverfahren einschließlich elektrischer Prüfung, Wärmebildtechnik und mechanischer Inspektion.

Wartungs- und Überwachungsprogramme

Vorbeugende Wartung: Regelmäßige Inspektions- und Wartungspläne, die auf die Anforderungen der bifacialen Installation zugeschnitten sind.

Leistungsüberwachung: Kontinuierliche Überwachungssysteme, die Leistungseinbußen erkennen, bevor es zu Ausfällen kommt.

Prädiktive Analytik: Datenanalyseprogramme, die potenzielle Ausfälle auf der Grundlage von Leistungstrends und Umgebungsbedingungen vorhersagen.

Notfallmaßnahmen: Schnellreaktionsverfahren zur Behebung erkannter Probleme, bevor diese die Systemleistung beeinträchtigen.

Auswahl von Qualitätslieferanten

Bewährte Leistung: Wählen Sie Lieferanten mit dokumentierter Erfahrung und nachgewiesener Leistung bei bifacialen Anwendungen.

Technische Unterstützung: Sicherstellung der Verfügbarkeit von technischem Support und anwendungstechnischer Unterstützung während des gesamten Projektlebenszyklus.

Garantieleistungen: Umfassende Garantieprogramme, die die Leistung unter bifacialen Betriebsbedingungen abdecken.

Kontinuierliche Innovation: Partnerschaften mit Lieferanten, die sich der ständigen Produktentwicklung und -verbesserung für neue Anwendungen verschrieben haben.

In Zusammenarbeit mit Jennifer Park, Betriebsleiterin eines großen Solarunternehmens in Seoul, Südkorea, erfuhr ich, dass die Einführung umfassender Präventionsprogramme die Ausfälle von bifacialen Verbindungen um 90% reduziert und die Gesamtverfügbarkeit des Systems verbessert hat, während gleichzeitig die Wartungskosten durch proaktive Problemerkennung und -lösung erheblich gesenkt wurden! 🔧

Schlussfolgerung

Bifacial-Solarmodule stellen die Zukunft der Photovoltaik-Technologie dar, aber ihre verbesserten Leistungsmerkmale erfordern spezielle MC4-Steckverbinderlösungen und Installationsverfahren. Die richtige Auswahl von Steckverbindern mit angemessenen Stromstärken, verbesserten Materialien und überlegenem Wärmemanagement gewährleistet optimale Leistung und langfristige Zuverlässigkeit. Das Verständnis der besonderen Anforderungen von Bifacial-Installationen, die Implementierung verbesserter Installationsverfahren und die Aufrechterhaltung umfassender Qualitätskontrollprogramme verhindern häufige Probleme und maximieren die bedeutenden Energieertragsvorteile, die die Bifacial-Technologie für kommerzielle und utility-scale Projekte zunehmend attraktiv machen. Die Investition in korrekte Steckerspezifikationen und Installationsverfahren zahlt sich durch eine verbesserte Systemleistung, geringere Wartungskosten und eine höhere langfristige Zuverlässigkeit aus.

FAQs über bifaciale Module und MC4-Steckverbinder

F: Brauche ich spezielle MC4-Steckverbinder für bifaciale Solarmodule?

A: Ja, Bifacial-Module erfordern MC4-Steckverbinder mit höheren Stromstärken (15-20A im Vergleich zu 10-13A) und verbesserter thermischer Leistung, um die höhere Ausgangsleistung zu bewältigen. Standard-Steckverbinder können bei bifacialen Anwendungen aufgrund höherer elektrischer Lasten und thermischer Zyklen überhitzen und vorzeitig ausfallen.

F: Welchen Stromwert sollte ich für bifaciale MC4-Steckverbinder verwenden?

A: Verwenden Sie MC4-Steckverbinder, die für mindestens 15-20A Dauerstrom für bifaciale Anwendungen ausgelegt sind. Dies bietet einen ausreichenden Sicherheitsspielraum für den höheren Ausgangsstrom des 10-30%, der für bifaciale Module im Vergleich zu entsprechenden monofacialen Modulen typisch ist.

F: Wie viel mehr kosten MC4-Steckverbinder mit Bifacial-Rating?

A: MC4-Steckverbinder mit Bifacial-Rating kosten in der Regel 20-40% mehr als Standardversionen, was jedoch weniger als 0,1% der Gesamtsystemkosten ausmacht und gleichzeitig teure Ausfälle und Garantieansprüche verhindert. Die verbesserte Zuverlässigkeit und Leistung rechtfertigen den bescheidenen Preisaufschlag.

F: Kann ich vorübergehend normale MC4-Steckverbinder an bifacialen Modulen verwenden?

A: Nein, die Verwendung von Standard-MC4-Steckern an bifacialen Modulen birgt Sicherheitsrisiken wie Überhitzung, Verbindungsfehler und potenzielle Brandgefahr. Verwenden Sie bei der Erstinstallation stets ordnungsgemäß bemessene Steckverbinder, um die Sicherheit zu gewährleisten und den Garantieanspruch zu erhalten.

F: Wie oft sollte ich MC4-Verbindungen bei bifacialen Installationen überprüfen?

A: Prüfen Sie bifaciale MC4-Verbindungen jährlich mit Wärmebild- und elektrischen Tests sowie alle 6 Monate mit einer Sichtprüfung. Die verbesserten Betriebsbedingungen erfordern eine häufigere Überwachung als bei Standardinstallationen, um mögliche Probleme frühzeitig zu erkennen.

-

Lernen Sie die Technologie hinter bifacialen Solarmodulen kennen, die das Sonnenlicht einfangen und sowohl von der Vorder- als auch von der Rückseite Strom erzeugen können. ↩

-

Verstehen Sie die Definition der Strombelastbarkeit, d. h. die maximale Stromstärke, die ein Leiter oder ein Gerät kontinuierlich übertragen kann, ohne dass seine Nenntemperatur überschritten wird. ↩

-

Erfahren Sie mehr über die Eigenschaften von Fluorelastomeren (FKM), einer Klasse von synthetischem Kautschuk, die für ihre hervorragende Beständigkeit gegen Hitze, Chemikalien und Umweltfaktoren bekannt ist. ↩

-

Überprüfen Sie die Norm ASTM G154, eine Praxis für den Betrieb von Geräten mit fluoreszierenden ultravioletten (UV) Lampen zur Belichtung von nichtmetallischen Materialien. ↩

-

Erfahren Sie mehr über die internationale Norm IEC 60529, die den Schutzgrad von Gehäusen (IP-Code) gegen Eindringen, Staub und Wasser definiert. ↩