Einführung

Stellen Sie sich vor: Eine kritische Offshore-Plattform verliert den Strom, weil Messingkabelverschraubungen aufgrund von Spannungsrisskorrosion nach nur 18 Monaten statt der erwarteten 20-jährigen Lebensdauer ausfallen. Die Kombination aus Meeresumwelt, mechanischer Belastung und Materialschwächen führte zu einem katastrophalen Ausfall, der Millionen an Ausfallzeiten und Notreparaturen kostete.

Spannungsrisskorrosion bei Kabelverschraubungen aus Messing kann durch strategische Legierungswahl verhindert werden (Vermeidung von Entzinkung1-anfällige Zusammensetzungen), eine ordnungsgemäße Wärmebehandlung zum Spannungsabbau, ein kontrolliertes Installationsdrehmoment und schützende Oberflächenbehandlungen, wobei CuZn37- und Marine-Messinglegierungen im Vergleich zu Standard-CuZn39Pb3 eine überlegene Beständigkeit aufweisen, wenn sie mit geeigneten Herstellungsverfahren kombiniert werden. Das Verständnis der metallurgischen Mechanismen ermöglicht es Ingenieuren, rissfeste Lösungen für anspruchsvolle Umgebungen zu spezifizieren.

Ich erinnere mich daran, wie Andreas, ein Wartungstechniker auf einer Ölplattform in der Nordsee, sich an uns wandte, nachdem er innerhalb von zwei Jahren mehrere Ausfälle von Messingverschraubungen festgestellt hatte. Die Kombination aus Salzsprühnebel, Vibrationsbelastung und der Standard-Messingzusammensetzung schuf ideale Bedingungen für Spannungsrisskorrosion. Nach der Umstellung auf unsere Messingverschraubungen in Marinequalität mit optimierter Legierungszusammensetzung und Spannungsarmglühung arbeiten sie seit mehr als 5 Jahren störungsfrei, was zeigt, wie wichtig die Werkstoffkunde für die Vermeidung von Ausfällen ist.

Inhaltsübersicht

- Was verursacht Spannungskorrosion Rissbildung in Messing Kabelverschraubungen?

- Welche Messing-Legierungen bieten eine hervorragende Rissfestigkeit?

- Wie wirken sich die Herstellungsprozesse auf die SCC-Anfälligkeit aus?

- Welche Umweltfaktoren beschleunigen die Rissbildung?

- Welche Präventionsstrategien führen zu langfristigem Erfolg?

- FAQs über Spannungskorrosionsrisse bei Messingkabelverschraubungen

Was verursacht Spannungskorrosion Rissbildung in Messing Kabelverschraubungen?

Das Verständnis der grundlegenden Mechanismen, die der Spannungsrisskorrosion zugrunde liegen, ermöglicht es Materialwissenschaftlern, gezielte Präventionsstrategien zu entwickeln.

Spannungsrisskorrosion in Messingkabelverschraubungen entsteht durch das gleichzeitige Vorhandensein von Zugspannung, korrosiver Umgebung (insbesondere Ammoniak, Chloride oder Schwefelverbindungen) und anfälliger Mikrostruktur, wobei die Rissbildung typischerweise an Spannungskonzentrationspunkten wie Gewinden, scharfen Ecken oder Bearbeitungsspuren beginnt und sich ausbreitet transgranulär2 durch zinkhaltige Phasen in der Messingmatrix. Dieses Phänomen setzt voraus, dass alle drei Faktoren gleichzeitig auftreten, so dass eine Vorbeugung durch die Kontrolle eines einzelnen Elements möglich ist.

Das Drei-Faktoren-Modell

Die Spannungsrisskorrosion folgt einer gut etablierten Drei-Faktoren-Anforderung:

Mechanische Spannungskomponente:

- Eigenspannungen aus Fertigungsprozessen (Bearbeitung, Umformung, Schweißen)

- Beanspruchung bei der Montage (Überdrehen, thermische Ausdehnung)

- Beanspruchung durch Vibration, Druckwechsel, Temperaturwechsel

- Spannungskonzentration an Konstruktionsmerkmalen (Gewinde, Nuten, scharfe Übergänge)

Ätzende Umgebung:

- Ammoniak und Ammoniumverbindungen (am aggressivsten für Messing)

- Chlorid-Ionen aus der Meeresumwelt oder aus industriellen Prozessen

- Schwefelhaltige Verbindungen (H2S, SO2, Sulfate)

- Feuchtigkeit wirkt als Elektrolyt für elektrochemische Reaktionen

Anfälliges Material:

- Hoher Zinkgehalt (>30%), der zu galvanischen Verbindungen führt

- Spezifische Gefüge mit zinkhaltigen Phasen

- Ausscheidungen an der Korngrenze als Rissauslöser

- Kaltarbeit erhöht Versetzungsdichte und gespeicherte Energie

Rissentstehung und -ausbreitung

Der Crackprozess verläuft in vorhersehbaren Schritten:

Initiierungsphase:

- Bevorzugter Angriff an stark beanspruchten Stellen

- Bildung von Mikrolöchern oder Aufrauhung der Oberfläche

- Konzentration der Spannung auf neu entstandene Defekte

- Übergang von allgemeiner Korrosion zu lokalem Angriff

Ausbreitungsphase:

- Rissfortschritt senkrecht zur maximalen Zugspannung

- Transgranularer Weg durch zinkreiche Gebiete

- Rissspitze bleibt aktiv, während die Seiten passivieren

- Verzweigungen treten an Korngrenzen oder Phasengrenzflächen auf

Endgültiges Scheitern:

- Eine verringerte Querschnittsfläche erhöht die Belastungsintensität

- Beschleunigte Risswachstumsrate

- Plötzlicher Bruch bei Erreichen der kritischen Rissgröße

- Charakteristisches sprödes Aussehen mit minimaler plastischer Verformung

Kritische Stressschwellen

Die Forschung zeigt, dass bestimmte Stresswerte die Entstehung von SCC auslösen:

Schwellenwerte für Stress:

- CuZn30: 40-60% von Streckgrenze3 in Ammoniak-Umgebungen

- CuZn37: 60-80% der Streckgrenze (verbesserte Beständigkeit)

- CuZn39Pb3: 30-50% der Streckgrenze (hohe Anfälligkeit)

- Marine-Messing: 70-90% der Streckgrenze (optimierte Zusammensetzung)

Diese Schwellenwerte variieren erheblich mit der Schwere der Umwelteinflüsse und der Dauer der Exposition, was die Bedeutung der Belastungskontrolle bei der Konstruktion und den Installationsverfahren unterstreicht.

Welche Messing-Legierungen bieten eine hervorragende Rissfestigkeit?

Die Legierungszusammensetzung hat einen großen Einfluss auf die Anfälligkeit für Spannungsrisskorrosion, wobei bestimmte Zusammensetzungen eine bemerkenswerte Verbesserung der Beständigkeit aufweisen.

Messinglegierungen in Marinequalität (CuZn37, CuZn36Sn1) und Aluminiummessing (CuZn22Al2) bieten im Vergleich zu Standardmessing (CuZn39Pb3) eine höhere Rissbeständigkeit aufgrund eines geringeren Zinkgehalts, vorteilhafter Legierungszusätze und optimierter Mikrostrukturen, die galvanische Effekte minimieren und die Umweltempfindlichkeit verringern, während sie gleichzeitig ausreichende mechanische Eigenschaften für Kabelverschraubungsanwendungen beibehalten. Bei der Auswahl der Legierungen steht die langfristige Zuverlässigkeit im Vordergrund und nicht die anfänglichen Kostenüberlegungen.

Vergleichende Leistung von Legierungen

| Bezeichnung der Legierung | Zinkgehalt | SCC-Widerstand | Marine Eignung | Kostenfaktor |

|---|---|---|---|---|

| CuZn39Pb3 (Standard) | 39% | Schlecht | Nicht empfohlen | 1.0x |

| CuZn37 (Marine-Messing) | 37% | Gut | Ausgezeichnet | 1.2x |

| CuZn36Sn1 | 36% | Sehr gut | Ausgezeichnet | 1.4x |

| CuZn22Al2 (Al-Messing) | 22% | Ausgezeichnet | Herausragend | 1.6x |

| CuNi10Fe1Mn (Kupfernickel) | 0% | Herausragend | Herausragend | 2.0x |

Metallurgische Faktoren, die die Beständigkeit beeinflussen

Auswirkungen des Zinkgehalts:

- Hochzinklegierungen (>35%) bilden zinkreiche β-Phasen

- β-Phase wirkt als anodische Stelle und fördert die galvanische Korrosion

- Geringerer Zinkgehalt (<35%) erhält die Struktur der einzelnen α-Phase

- Homogene Mikrostruktur verringert elektrochemische Potenzialunterschiede

Nützliche Legierungselemente:

- Zinn (0,5-1,0%): Bildet schützende Oberflächenfilme, verbessert die Korrosionsbeständigkeit

- Aluminium (1-2%): Erzeugt eine haftende Oxidschicht, hervorragende Leistung im Meer

- Nickel (5-30%): Eliminiert Zink vollständig, hervorragende SCC-Beständigkeit

- Eisen (0,5-1,5%): Verfeinert die Kornstruktur, verbessert die mechanischen Eigenschaften

Mikrostrukturelle Überlegungen:

- Einphasiges α-Messing weist eine höhere Beständigkeit auf als zweiphasige Strukturen

- Feinkörnigkeit reduziert die Rissausbreitungsrate

- Bleifreiheit verbessert Umweltresistenz

- Kontrollierte Abkühlung verhindert schädliche Phasenausfällungen

Bepto's Strategie zur Auswahl von Legierungen

In unserem Werk haben wir spezifische Legierungsempfehlungen entwickelt, die auf der Schwere der Anwendung basieren:

Standard-Industrieanwendungen:

- CuZn37 Marine-Messing für Kabelverschraubungen für allgemeine Zwecke

- Ausgezeichnetes Gleichgewicht zwischen Leistung und Kosteneffizienz

- Bei ordnungsgemäßer Installation für die meisten industriellen Umgebungen geeignet

Raue Meeresumgebungen:

- CuZn36Sn1 für Offshore-Plattformen und küstennahe Anlagen

- Hervorragende Beständigkeit gegen chloridinduzierte Rissbildung

- Nachgewiesene Erfolgsbilanz bei Anwendungen in der Nordsee

Chemische Verarbeitung:

- CuZn22Al2-Aluminium-Messing für aggressive chemische Umgebungen

- Hervorragende Beständigkeit gegen Ammoniak und Schwefelverbindungen

- Höhere Anschaffungskosten durch längere Lebensdauer gerechtfertigt

Kritische Anwendungen:

- CuNi10Fe1Mn-Kupfernickel für höchste Zuverlässigkeit

- Kein Zinkgehalt eliminiert das Entzinkungsrisiko

- Spezifiziert für nukleare, pharmazeutische und sicherheitskritische Systeme

Wie wirken sich die Herstellungsprozesse auf die SCC-Anfälligkeit aus?

Die Herstellungsverfahren haben einen erheblichen Einfluss auf das Eigenspannungsniveau und die Mikrostruktur, was sich unmittelbar auf die Beständigkeit gegen Spannungsrisskorrosion auswirkt.

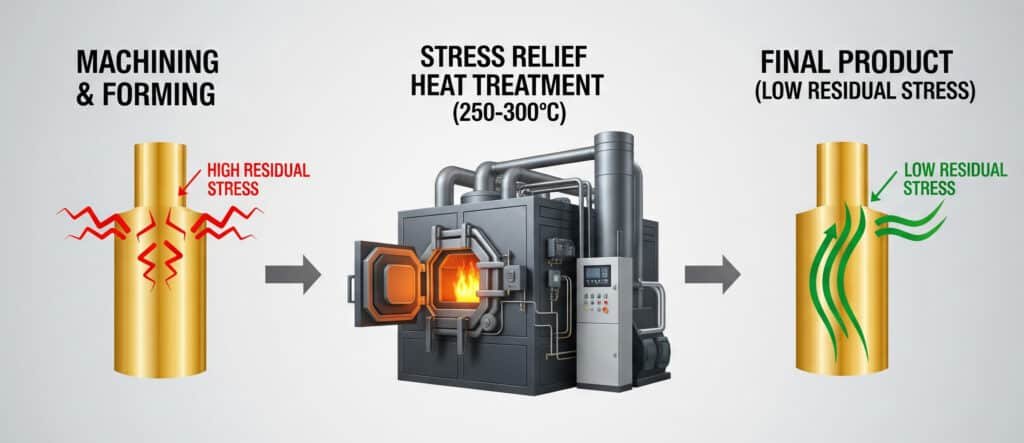

Herstellungsprozesse beeinflussen die Anfälligkeit für SCC durch das Einbringen von Eigenspannungen während der Bearbeitung, Umformung und Montage, wobei die Kaltumformung die gespeicherte Energie und die Versetzungsdichte erhöht, während eine ordnungsgemäße Spannungsarmglühung bei 250-300 °C die Eigenspannungen um 80-90% reduzieren und die Mikrostruktur für maximale Rissbeständigkeit optimieren kann. Unsere Fertigungsprotokolle legen den Schwerpunkt auf die Minimierung von Stress während der gesamten Produktion.

Kritische Herstellungsphasen

Bearbeitungen:

- Gewindeschneiden führt zu hohen Oberflächenbelastungen

- Werkzeuggeometrie und Schnittparameter beeinflussen die Eigenspannung

- Geeignete Geschwindigkeiten, Vorschübe und Kühlschmierstoffe minimieren die Kaltverfestigung

- Die letzten Bearbeitungsgänge sollten leicht sein, um die Oberflächenbelastung zu reduzieren.

Umformungsprozesse:

- Tiefziehen erzeugt Umfangs- und Radialspannungen

- Das Folgeverbundverfahren reduziert die Spannungskonzentration im Vergleich zu einstufigen Verfahren

- Zwischenglühen verhindert eine übermäßige Ansammlung von Kaltarbeit

- Die Werkzeugkonstruktion minimiert scharfe Biegungen und Spannungskonzentrationen

Verfahren für die Montage:

- Das Einpressen von Bauteilen führt zu Spannungen bei der Montage

- Kontrollierte Störungsanpassungen verhindern übermäßigen Stress

- Richtige Ausrichtung verhindert Biegespannungen bei der Montage

- Qualitätskontrolle gewährleistet Maßhaltigkeit und Passform

Stressabbau Wärmebehandlung

Die thermische Behandlung ist die wirksamste Methode zur Reduzierung von Fertigungsspannungen:

Behandlungsparameter:

- Temperatur: 250-300°C (unterhalb der Rekristallisationstemperatur)

- Zeit: 1-2 Stunden, je nach Dicke des Abschnitts

- Atmosphären: Inertes Gas oder reduzierende Atmosphäre zur Vermeidung von Oxidation

- Abkühlung: Langsames Abkühlen auf Raumtemperatur verhindert thermischen Stress

Mikrostrukturelle Vorteile:

- Verringert Versetzungsdichte und gespeicherte Energie

- Entlastet innere Spannungen ohne Kornwachstum

- Verbessert Duktilität und Zähigkeit

- Behält die Festigkeitseigenschaften bei und verbessert die SCC-Beständigkeit

Qualitätskontrolle:

- Spannungsmessung mittels Röntgenbeugung4 vor und nach der Behandlung

- Mikrohärteprüfung zur Überprüfung der Wirksamkeit der Spannungsentlastung

- Metallographische Untersuchung auf mikrostrukturelle Veränderungen

- SCC-Tests an behandelten Proben zur Validierung

Optionen für die Oberflächenbehandlung

Oberflächenmodifikationen bieten zusätzlichen Schutz gegen Rissbildung:

Shot Peening:

- Führt günstige Druckspannungen an der Oberfläche ein

- Wirkt rissfördernden Zugspannungen entgegen

- Verbessert die Ermüdungsfestigkeit und Oberflächenbeschaffenheit

- Erfordert eine sorgfältige Kontrolle der Parameter, um ein Überschreiten der Schälzeit zu vermeiden

Chemische Passivierung:

- Erzeugt schützende Oberflächenfilme

- Verringert die elektrochemische Aktivität

- Chromatierungen (sofern zulässig) bieten einen hervorragenden Schutz

- Zu den umweltfreundlichen Alternativen gehören Phosphat- und Silikatbehandlungen

Schützende Beschichtungen:

- Vernickelung bietet Barriereschutz

- Organische Beschichtungen für spezifische chemische Umgebungen

- Muss die Haftung und Haltbarkeit der Beschichtung gewährleisten

- Regelmäßige Inspektion und Wartung erforderlich

Roberto, ein Produktionsleiter bei einem deutschen Automobilzulieferer, erlebte SCC-Ausfälle in Messingkabelverschraubungen, die im Motorraum verwendet werden. Die Kombination aus Vibrationen, Temperaturschwankungen und Ammoniak aus harnstoffbasierten Abgassystemen schuf ideale Bedingungen für die Rissbildung. Nach der Implementierung unseres Spannungsarmglühprotokolls und der Umstellung auf eine CuZn37-Legierung konnten die Ausfälle im Feld um 95% reduziert und die Garantieansprüche deutlich verbessert werden.

Welche Umweltfaktoren beschleunigen die Rissbildung?

Die Umweltbedingungen spielen eine entscheidende Rolle bei der Bestimmung des Zeitpunkts der Rissentstehung und der Ausbreitungsgeschwindigkeit in Messingkabelverschraubungen.

Zu den Umweltfaktoren, die die Spannungsrisskorrosion beschleunigen, gehören erhöhte Temperaturen (die die Reaktionsgeschwindigkeit exponentiell erhöhen), Chloridkonzentrationen über 100 ppm, Ammoniak- oder Ammoniumverbindungen selbst in Spuren, extreme pH-Werte unter 6 oder über 9 und zyklische Belastungsbedingungen, die frische Rissoberflächen erzeugen, wobei die Meeresumwelt die aggressivste Kombination mehrerer beschleunigender Faktoren darstellt. Das Verständnis dieser Faktoren ermöglicht eine angemessene Umweltverträglichkeitsprüfung und Abhilfestrategien.

Auswirkungen der Temperatur

Die Temperatur hat einen großen Einfluss auf die Crackkinetik:

Beschleunigung der Reaktionsgeschwindigkeit:

- Arrhenius-Beziehung5: 10°C Anstieg verdoppelt die Reaktionsgeschwindigkeit

- Höhere Temperaturen erhöhen die Ionenmobilität und die Diffusionsraten

- Thermische Zyklen erzeugen zusätzliche mechanische Spannungen

- Erhöhte Temperaturen verringern die Festigkeitseigenschaften von Materialien

Kritische Temperaturbereiche:

- Unter 40°C: Sehr langsame Risswachstumsraten

- 40-80°C: Mäßige Beschleunigung, typischer Einsatzbereich

- Über 80°C: Schnelle Rissausbreitung, hohes Ausfallrisiko

- Thermische Schockbedingungen erzeugen zusätzliche Spannungskonzentrationen

Chemisches Umfeld Schweregrad

Die verschiedenen chemischen Arten sind unterschiedlich aggressiv:

Ammoniak und Ammonium-Verbindungen:

- Die aggressivste Umgebung für SCC aus Messing

- Konzentrationen von nur 10 ppm können eine Rissbildung auslösen.

- Bildet stabile Komplexe mit Kupfer-Ionen

- Häufig in der Landwirtschaft, in der Kühlung und bei der Wasseraufbereitung eingesetzt

Chloridhaltige Umgebungen:

- Meeresatmosphären mit 0,1-10 mg/m² Chloridablagerung

- Industrielle Atmosphären mit Chloridkontamination

- Schwellenkonzentrationen variieren mit Temperatur und Luftfeuchtigkeit

- Synergistische Effekte mit anderen aggressiven Arten

Schwefelhaltige Verbindungen:

- H2S-, SO2- und Sulfat-Ionen fördern das Cracken

- Üblich in Öl- und Gasverarbeitungsumgebungen

- Niedrigere Schwellenkonzentrationen als Chloride

- Schaffung saurer Bedingungen, die die Korrosion beschleunigen

Mechanische Belastungsbedingungen

Dynamische Belastung beschleunigt das Risswachstum erheblich:

Auswirkungen zyklischer Belastung:

- Ermüdungsbelastung erzeugt neue Rissflächen

- Entfernt Schutzfilme und legt aktives Metall frei

- Spannungskonzentration an Rissspitzen erhöht die lokale Spannung

- Frequenz und Amplitude beeinflussen die Risswachstumsrate

Schwingungsbelastete Umgebungen:

- Kontinuierliche Vibration mit niedriger Amplitude

- Resonanzbedingungen, die hohe dynamische Spannungen erzeugen

- Gerätebedingte Vibrationen von Pumpen, Kompressoren

- Transportvibrationen in mobilen Anwendungen

Installationsspannungen:

- Zu starkes Anziehen beim Einbau

- Thermische Ausdehnung/Kontraktionsspannungen

- Fehlausrichtung erzeugt Biegespannungen

- Unzureichende Unterstützung verursacht zusätzliche Belastung

Welche Präventionsstrategien führen zu langfristigem Erfolg?

Erfolgreiche Prävention erfordert einen vielschichtigen Ansatz, der Materialauswahl, Designoptimierung, Fertigungskontrolle und Umweltmanagement miteinander verbindet.

Langfristiger Präventionserfolg erfordert die gleichzeitige Umsetzung mehrerer Strategien: die Auswahl rissfester Legierungen (CuZn37 oder besser), die Kontrolle der Fertigungsspannungen durch eine angemessene Wärmebehandlung, die Optimierung der Installationsverfahren zur Minimierung der einwirkenden Spannungen, die Umsetzung von Umweltschutzmaßnahmen und die Einführung regelmäßiger Inspektionsprotokolle, wobei die erfolgreichsten Programme durch die systematische Anwendung dieser Prinzipien eine 90% Reduzierung der SCC-Ausfälle erreichen. Unser umfassender Ansatz geht auf alle Faktoren ein, die dazu beitragen.

Integrierte Materialstrategie

Auswahl des Primärmaterials:

- Geben Sie Messing in Marinequalität (CuZn37) als Mindeststandard an.

- Verwenden Sie Aluminium-Messing (CuZn22Al2) für raue Umgebungen

- Kupfernickel für höchste Zuverlässigkeitsanforderungen in Betracht ziehen

- Vermeiden Sie hochzinkhaltige Legierungen (>37% Zn) in korrosiven Umgebungen

Sekundäre Schutzsysteme:

- Gegebenenfalls Schutzbeschichtungen

- Kathodischer Schutz in Meeresumgebungen

- Umweltbarrieren und Umzäunungen

- Chemische Inhibitoren in Prozesssystemen

Programm für herausragende Leistungen in der Fertigung

Prozesskontrollen:

- Obligatorische Spannungsarmglühung für alle Messingteile

- Kontrollierte Bearbeitungsparameter zur Minimierung der Kaltverfestigung

- Verfahren der fortschreitenden Umformung zur Reduzierung von Spannungsspitzen

- Qualitätssicherungsprüfungen einschließlich Eigenspannungsmessung

Optimierung des Designs:

- Beseitigung von scharfen Ecken und Spannungskonzentrationen

- Optimieren Sie Gewindeprofile für die Spannungsverteilung

- Ausreichende Wandstärke zum Spannungsabbau

- Design für einfache Installation ohne Überbeanspruchung

Bewährte Praktiken bei der Installation

Drehmomentkontrolle:

- Geben Sie die maximalen Installationsdrehmomente auf der Grundlage der Materialeigenschaften an

- Verwenden Sie kalibrierte Drehmomentwerkzeuge für eine gleichmäßige Anwendung

- Schulung des Montagepersonals in den richtigen Verfahren

- Dokumentation der Installationsparameter für Qualitätsaufzeichnungen

Umweltverträglichkeitsprüfung:

- Bewertung der Schwere der Serviceumgebung vor der Spezifikation

- Temperatur, chemische Belastung und mechanische Beanspruchung berücksichtigen

- Gegebenenfalls Durchführung einer Umweltüberwachung

- Planen Sie für sich ändernde Umweltbedingungen während der Nutzungsdauer

Überwachung und Wartung

Inspektionsprotokolle:

- Regelmäßige visuelle Inspektion auf Rissentstehung

- Zerstörungsfreie Prüfung (Farbeindringverfahren, Ultraschall) für kritische Anwendungen

- Umweltüberwachung für aggressive Arten

- Leistungsverfolgung und Fehleranalyse

Vorausschauende Wartung:

- Festlegung von Inspektionsintervallen je nach Schwere der Umweltbedingungen

- Implementierung zustandsorientierter Ersatzstrategien

- Verfolgung von Leistungsdaten zur kontinuierlichen Verbesserung

- Aktualisierung der Spezifikationen auf der Grundlage der Erfahrungen vor Ort

Erfolgsmetriken und Validierung

Unsere Präventionsstrategien werden durch eine umfassende Leistungsüberwachung validiert:

Leistungsdaten vor Ort:

- Standard-Messingverschraubungen: Durchschnittliche Lebensdauer von 18 Monaten in Meeresumgebungen

- Marine-Messing mit Spannungsentlastung: 8 Jahre durchschnittliche Lebensdauer

- Aluminium-Messing im chemischen Einsatz: 12 Jahre durchschnittliche Lebensdauer

- Umfassendes Präventionsprogramm: >95% Erfolgsquote

Kosten-Nutzen-Analyse:

- Kosten des Präventionsprogramms: 15-25% Aufschlag gegenüber dem Standardansatz

- Vermeidung von Ausfallkosten: 300-500% Rentabilität der Investition

- Geringere Wartungskosten: 60-80% Reduzierung

- Verbesserte Systemzuverlässigkeit: 99%+ Verfügbarkeitsleistung

Khalid, der eine Entsalzungsanlage in Saudi-Arabien leitet, erlebte anfangs häufige Ausfälle von Messingstopfbuchsen, die auf die Kombination von hohen Chloridwerten, erhöhten Temperaturen und Vibrationen von Hochdruckpumpen zurückzuführen waren. Nach der Einführung unseres umfassenden Präventionsprogramms - einschließlich der Auswahl von CuZn22Al2-Legierungen, Spannungsfreistellungsbehandlung, kontrollierten Installationsverfahren und vierteljährlichen Inspektionsprotokollen - konnten über vier Jahre ohne einen einzigen SCC-Ausfall verbracht werden, was zu Einsparungen von über $200.000 an Ersatzkosten und Ausfallzeiten führte.

Schlussfolgerung

Die Verhinderung von Spannungsrisskorrosion in Messingkabelverschraubungen erfordert ein tiefes Verständnis der metallurgischen Prinzipien in Kombination mit praktischen technischen Lösungen. Durch unsere jahrzehntelange Erfahrung und kontinuierliche Forschung haben wir bewiesen, dass die richtige Kombination aus Legierungsauswahl, Fertigungskontrollen und Installationsverfahren SCC-Ausfälle praktisch ausschließen kann. Der Schlüssel liegt in der Erkenntnis, dass Vorbeugung weit weniger kostet als die Folgen von Ausfällen. Bei Bepto haben wir uns dazu verpflichtet, nicht nur Produkte, sondern komplette Lösungen anzubieten, die eine langfristige Zuverlässigkeit in den anspruchsvollsten Umgebungen gewährleisten. Wenn Sie sich für unsere SCC-beständigen Messing-Kabelverschraubungen entscheiden, investieren Sie in bewährte Materialwissenschaft und technische Spitzenleistungen, die Ihnen jahrzehntelang Sicherheit geben 😉 .

FAQs über Spannungskorrosionsrisse bei Messingkabelverschraubungen

F: Was sind die ersten Anzeichen von Spannungsrisskorrosion in Messingkabelverschraubungen?

A: Zu den ersten Anzeichen gehören feine Haarrisse senkrecht zur Belastungsrichtung, Verfärbungen oder Anlaufen der Oberfläche sowie kleine Grübchen oder raue Stellen auf der Oberfläche. Diese treten typischerweise zuerst an stark beanspruchten Stellen wie Gewinden, Ecken oder Bearbeitungsspuren auf, bevor sie sich in das Hauptmaterial ausbreiten.

F: Wie lange dauert es, bis Spannungsrisskorrosion zum Versagen führt?

A: Die Ausfallzeit schwankt zwischen Monaten und Jahren, je nach Belastungsgrad, Schwere der Umgebung und Materialzusammensetzung. Standard-Messing kann in Meeresumgebungen innerhalb von 6-18 Monaten versagen, während richtig ausgewählte und behandelte Materialien unter ähnlichen Bedingungen 15-20 Jahre halten können.

F: Kann Spannungsrisskorrosion repariert werden, wenn sie einmal begonnen hat?

A: Einmal entstandener SCC kann nicht wirksam repariert werden, da sich Risse auch nach Reparaturversuchen weiter ausbreiten. Die einzige zuverlässige Lösung ist der vollständige Austausch mit rissfesten Materialien und ordnungsgemäßen Einbauverfahren, um ein erneutes Auftreten zu verhindern.

F: Was ist wichtiger - die Auswahl der Legierung oder die Behandlung zum Stressabbau?

A: Beide sind entscheidend und wirken synergetisch, aber die Auswahl der Legierung bildet die Grundlage für die SCC-Beständigkeit. Marine-Messing mit Spannungsarmglühung bietet optimale Leistung, während Standardmessing selbst bei perfekter Spannungsarmglühung anfällig bleibt.

F: Wie viel kostet SCC-resistentes Messing im Vergleich zu Standardmessing?

A: Marine-Messing kostet anfangs in der Regel 20-40% mehr als Standardmessing, aber die Gesamtbetriebskosten sind aufgrund der verlängerten Lebensdauer und des geringeren Wartungsbedarfs deutlich niedriger und bieten oft eine Investitionsrendite von 300-500% durch die Vermeidung von Ausfällen.

-

Erfahren Sie mehr über den elektrochemischen Prozess, bei dem Zink selektiv aus Messing ausgelaugt wird, wodurch das Material geschwächt wird. ↩

-

den Unterschied zwischen Rissen, die sich durch Körner und entlang von Korngrenzen in einem Material ausbreiten, verstehen. ↩

-

Erforschen Sie diese grundlegende mechanische Eigenschaft, die den Punkt definiert, an dem ein Material beginnt, sich dauerhaft zu verformen. ↩

-

Entdecken Sie die Prinzipien dieser fortschrittlichen, zerstörungsfreien Technik zur Quantifizierung von Spannungen in kristallinen Materialien. ↩

-

Lernen Sie die grundlegende Formel der physikalischen Chemie kennen, die das Verhältnis zwischen Temperatur und Reaktionsgeschwindigkeit beschreibt. ↩