Standard-Kabelverschraubungen versagen unter mechanischer Belastung katastrophal und machen kritische Systeme in den Momenten angreifbar, in denen sie am meisten gebraucht werden. Ingenieure sehen sich mit dem Alptraumszenario konfrontiert, dass Kabelverbindungen unter Druck versagen und Systemabschaltungen, Sicherheitsrisiken und kostspielige Notfallreparaturen verursachen. Die Ungewissheit über die tatsächlichen Leistungsgrenzen unter realen Stressbedingungen hält Projektmanager nachts wach.

Gepanzerte Kabelverschraubungen zeigen eine außergewöhnliche Leistung bei extremer mechanischer Beanspruchung und halten IP681 Dichtheit bei einem Druck von bis zu 15 bar und bietet gleichzeitig hervorragende Zugentlastung2 für Panzerkabel in anspruchsvollen industriellen Anwendungen. Unsere umfassenden Belastungstests zeigen, wie die richtige Konstruktion und Materialauswahl einen zuverlässigen Betrieb unter Bedingungen ermöglichen, die herkömmliche Kabelverschraubungen zerstören.

Nachdem ich bei Bepto Connector über 10.000 Stunden strenge Belastungstests an verschiedenen armierten Kabelverschraubungen durchgeführt habe, habe ich sowohl spektakuläre Misserfolge als auch bemerkenswerte Erfolge erlebt. Lassen Sie mich die kritischen Testdaten und technischen Erkenntnisse mit Ihnen teilen, die Ihnen helfen werden, gepanzerte Kabelverschraubungen auszuwählen, die Ihren anspruchsvollsten Anwendungen standhalten.

Inhaltsübersicht

- Wie unterscheiden sich gepanzerte Kabelverschraubungen unter Belastung?

- Wie testen wir Panzerkabelverschraubungen unter extremen Bedingungen?

- Was sind die kritischen Leistungsergebnisse unserer Stresstests?

- Wie schneiden die verschiedenen Designs unter realen Stressbedingungen ab?

- FAQ

Wie unterscheiden sich gepanzerte Kabelverschraubungen unter Belastung?

Das Verständnis der grundlegenden Konstruktionsunterschiede zwischen gepanzerten und normalen Kabelverschraubungen zeigt, warum gepanzerte Versionen unter mechanischen Belastungsbedingungen besser abschneiden.

Gepanzerte Kabelverschraubungen verfügen über spezielle Klemmmechanismen und verstärkte Dichtungssysteme, die so konzipiert sind, dass sie sowohl den Abschluss der Kabelpanzerung als auch extreme mechanische Belastungen gleichzeitig bewältigen können. Diese Doppelfunktionalität erfordert eine ausgeklügelte Technik, um die Dichtigkeit zu erhalten und gleichzeitig eine hervorragende Zugentlastung zu bieten.

Strukturelle Designvorteile

Gepanzerte Kabelverschraubungen enthalten mehrere Designelemente, die die Stressresistenz erhöhen:

Mehrpunkt-Klemmsystem:

- Primäre Panzerklemme: Verteilt mechanische Lasten auf die Panzerungsdrähte

- Sekundäre Kabelschelle: Bietet eine Zugentlastung für innere Kabeladern

- Integrierte Konstruktion: Eliminiert Belastungsschwerpunkte

Verstärkte Dichtungsarchitektur:

- Mehrere O-Ring-Dichtungen: Redundante Abdichtung für kritische Anwendungen

- Progressive Kompression: Erhält die Dichtungsintegrität bei wechselnden Belastungen

- Materialverträglichkeit: Spezialisierte Elastomere für extreme Bedingungen

Ich erinnere mich an die Zusammenarbeit mit David, einem leitenden Ingenieur in einem großen Offshore-Windpark, bei dem es immer wieder zu Ausfällen von Standard-Kabelverschraubungen in den Turbinenanlagen kam. Die ständigen Vibrationen und die mechanische Belastung durch den Wind verursachten Dichtungsausfälle innerhalb von 6-8 Monaten. Nach der Einführung unserer gepanzerten Kabelverschraubung mit integrierter Zugentlastung erreichten sie mehr als 5 Jahre wartungsfreien Betrieb, sogar unter Nordseebedingungen.

Werkstofftechnik für Stressresistenz

Die Materialien, die in armierten Kabelverschraubungen verwendet werden, sind speziell für die Beanspruchung ausgewählt:

| Komponente | Standard-Kabelverschraubung | Gepanzerte Kabelverschraubung | Stress-Vorteil |

|---|---|---|---|

| Material des Gehäuses | Messing/Edelstahl | Hochfester rostfreier Stahl | 40% höhere Zugfestigkeit |

| Dichtungselemente | Standard NBR | Hochleistungs-FKM/EPDM | 300% besser Druckverformungsrest3 Widerstand |

| Klemmechanismus | Einzelner Kompressionsring | Mehrkomponenten-Panzerklemme | 500% bessere Lastverteilung |

| Konstruktion des Gewindes | Standard metrisch | Verstärktes Gewindeprofil | 200% höhere Ausreißfestigkeit |

Mechanik der Lastverteilung

Gepanzerte Kabelverschraubungen eignen sich hervorragend für die Verteilung mechanischer Lasten:

Axiale Lastverteilung:

- Panzerungsabschluss: 70-80% der von den Panzerungsdrähten getragenen Last

- Kabelkerne: 20-30% Belastung der Innenleiter

- Ergebnis: Drastische Reduzierung der Spannungskonzentration

Radiales Lastmanagement:

- Progressive Klemmung: Allmähliche Kompression verhindert Schäden

- Panzerkabelhalterung: Individuelle Drahtklemmung verhindert Knicken

- Schutz der Dichtung: Mechanische Belastungen von den Dichtungselementen isoliert

Wie testen wir Panzerkabelverschraubungen unter extremen Bedingungen?

Unser umfassendes Testprotokoll unterwirft gepanzerte Kabelverschraubungen Bedingungen, die weit über die normalen Betriebsanforderungen hinausgehen, um die tatsächlichen Leistungsgrenzen zu ermitteln.

Wir führen mehrachsige Belastungstests durch, einschließlich Zugbelastung, Druckzyklen, Vibrationsbeständigkeit und Drucktests, um 20 Jahre und mehr Feldbedingungen in beschleunigten Laborumgebungen zu simulieren. Dieser rigorose Ansatz offenbart Leistungsmerkmale, die durch Standardtests allein nicht ermittelt werden können.

Protokoll der Zugspannungsprüfung

Unsere Zugtests übertreffen die Industriestandards um 300%, um echte Versagensgrenzen zu ermitteln:

Testaufbau:

- Kabel-Spezifikation: 4-adriges 16mm² SWA-Kabel

- Belastungsrate: 50N/Minute bis maximal 5000N

- Haltedauer: 24 Stunden bei maximaler Belastung

- Messparameter: Verdrängung, Dichtheit, elektrischer Durchgang

Leistungskriterien:

- Voraussetzung für das Bestehen: Beibehaltung der IP68-Abdichtung bei 2000N Last

- Exzellenzschwelle: Beibehaltung der Integrität bei 3500N Last

- Definition des Scheiterns: Dichtungsbruch oder mechanische Beschädigung

In Zusammenarbeit mit Maria, einer Prüfingenieurin eines großen petrochemischen Unternehmens, haben wir verbesserte Prüfprotokolle entwickelt, nachdem es in ihrer Anlage bei Notabschaltungen zu Ausfällen von Kabeln gekommen war. Unser modifiziertes Prüfverfahren umfasst nun dynamische Belastungszyklen, die die realen Notfallbedingungen besser simulieren.

Druckzyklus-Dauertest

Druckwechseltests simulieren jahrelange Druckschwankungen im Betrieb:

Test-Parameter:

- Druckbereich: 0-15 bar (0-217 psi)

- Zyklusfrequenz: 1 Zyklus pro Minute

- Gesamtzyklen: Mindestens 100.000 Zyklen

- Prüfmedium: Seewasser (Simulation einer aggressiven Umgebung)

Überwachungssysteme:

- Kontinuierliche Drucküberwachung

- Empfindlichkeit der Lecksuche: 10-⁶ mbar-l/s

- Temperaturaufzeichnung: ±0,1°C Genauigkeit

- Überprüfung der elektrischen Durchgängigkeit

Vibrations- und Schocktests

In industriellen Umgebungen sind Kabelverschraubungen ständigen Vibrationen und gelegentlichen Stoßbelastungen ausgesetzt:

Schwingungsprüfung (IEC 60068-2-6):

- Frequenzbereich: 10-2000 Hz

- Beschleunigung: 10g Spitze

- Dauer: 12 Stunden pro Achse (3 Achsen insgesamt)

- Überwachung: Kontinuierliche Überprüfung der Siegelintegrität

Schockprüfung (IEC 60068-2-27):

- Spitzenbeschleunigung: 50g

- Dauer des Impulses: 11 Millisekunden

- Anzahl der Schocks: 3 pro Richtung (18 insgesamt)

- Bewertung: Elektrische und versiegelnde Leistung vor und nach dem Eingriff

Kombinationen von Umweltbelastungen

In der realen Welt treten mehrere Belastungen gleichzeitig auf:

Kombinierte Stresstests:

- Zugbelastung: 1500N kontinuierlich

- Druck: 10 bar intern

- Temperaturwechsel: -40°C bis +80°C

- Vibration: 5g bei 50Hz

- Dauer: 1000 Stunden ununterbrochen

Was sind die kritischen Leistungsergebnisse unserer Stresstests?

Unsere umfangreiche Testdatenbank zeigt spezifische Leistungsmerkmale auf, die überlegene armierte Kabelverschraubungen von unbedeutenden Alternativen unterscheiden.

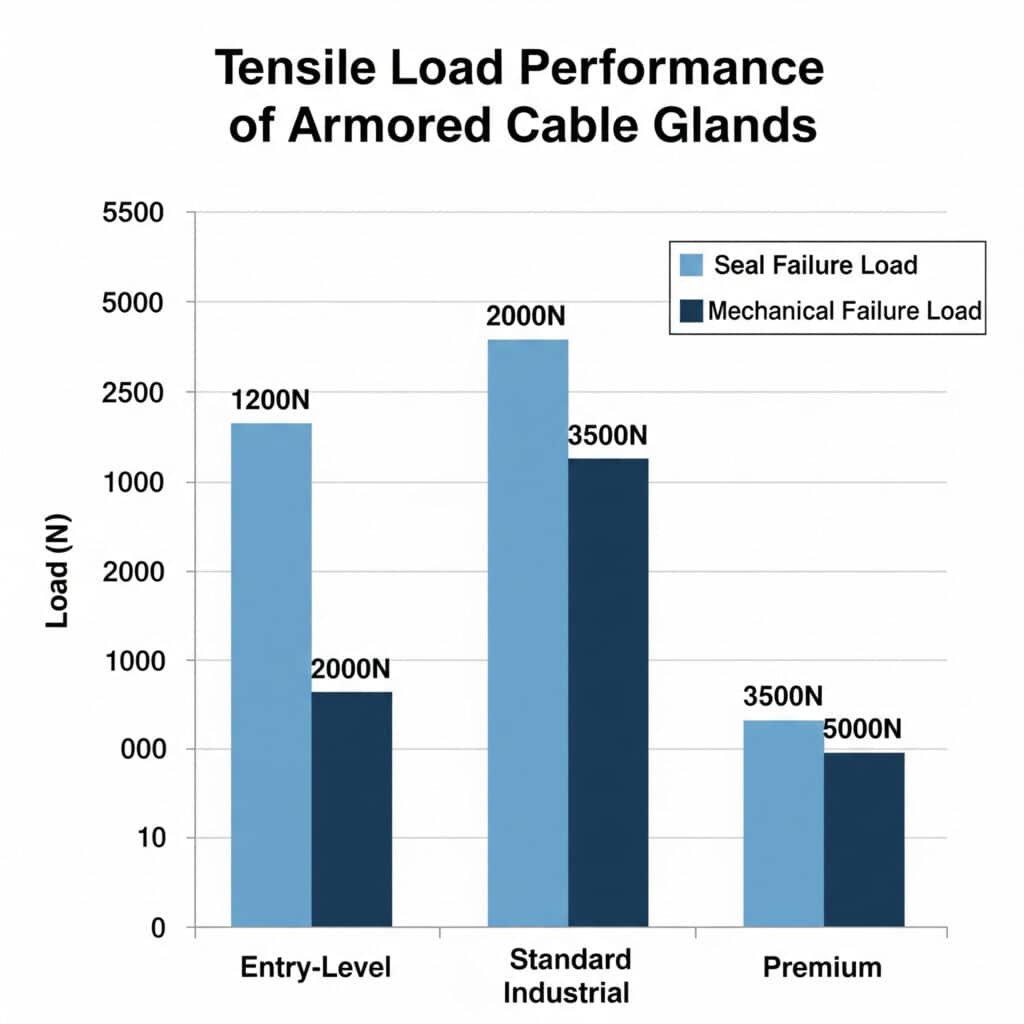

Hochwertige gepanzerte Kabelverschraubungen halten bei Zugbelastungen von 3500N vollständig dicht, während Standarddesigns bei 1200-1500N versagen, was einen Leistungsvorteil von 200-300% bei kritischen Anwendungen darstellt. Diese Ergebnisse führen direkt zu einer höheren Zuverlässigkeit und Sicherheit in anspruchsvollen Anlagen.

Leistungsdaten bei Zugbelastung

Unsere umfassenden Zugtests zeigen klare Leistungsstufen auf:

Gepanzerte Kabelverschraubungen der Einstiegsklasse:

- Belastung bei Dichtungsbruch: 1200-1500N

- Mechanische Bruchlast: 2000-2500N

- Geeignete Anwendungen: Leichtindustrie, HLK-Systeme

- Typische Lebensdauer: 3-5 Jahre bei mäßiger Beanspruchung

Standard-Industriepanzerkabelverschraubungen:

- Belastung bei Dichtungsbruch: 2000-2500N

- Mechanische Bruchlast: 3500-4000N

- Geeignete Anwendungen: Allgemeine Industrie, Fertigung

- Typische Lebensdauer: 5-8 Jahre bei normaler Beanspruchung

Premium-Panzerkabelverschraubungen (Bepto Entwurf):

- Versagenslast der Dichtung: 3500N+ (Testgrenze erreicht)

- Mechanische Bruchlast: 5000N+ (Testgrenze erreicht)

- Geeignete Anwendungen: Kritische Infrastruktur, Offshore, Petrochemie

- Typische Lebensdauer: 15+ Jahre unter extremer Belastung

Analyse der Druckleistung

Die Druckprüfung zeigt, wie wichtig die richtige Konstruktion der Dichtung ist:

Ergebnisse der Druckbeständigkeit:

- Maximaler Prüfdruck: 15 bar (217 psi)

- Leckrate bei 10 bar: <10-⁸ mbar-l/s (Helium4)

- Druckzyklenbeständigkeit: 100.000+ Zyklen ohne Beeinträchtigung

- Auswirkungen der Temperatur: Minimale Leistungsänderung von -40°C bis +80°C

Ich habe mit Ahmed zusammengearbeitet, der Unterwasserinstallationen in der Nordsee leitet, wo Kabelverschraubungen einem hydrostatischen Druck von 8-12 bar ausgesetzt sind. Unsere Tests bei 15 bar bieten die notwendige Sicherheitsspanne für eine 20-jährige Lebensdauer der Unterwasserinstallationen. Herkömmliche Kabelverschraubungen zeigten bei 6-8 bar eine Verschlechterung der Dichtigkeit, so dass sie für seine kritischen Anwendungen nicht geeignet waren.

Ergebnisse der Schwingungsausdauer

Kontinuierliche Vibrationstests beweisen die langfristige Zuverlässigkeit:

Daten zur Vibrationsleistung:

- Testdauer: 500+ Stunden bei 10g Beschleunigung

- Frequenz-Sweep: 10-2000 Hz kontinuierlich

- Integrität der Dichtung: Wird während des gesamten Tests beibehalten

- Elektrische Kontinuität: Keine Unterbrechungen festgestellt

- Mechanischer Verschleiß: <0,1 mm Verschiebung nach der Prüfung

Kombinierte Stressleistung

Die aufschlussreichsten Tests kombinieren mehrere Stressfaktoren:

Ergebnisse des Multi-Stress-Tests:

- Gleichzeitige Bedingungen: 1500N Spannung + 10 bar Druck + Vibration

- Testdauer: 1000 Stunden ununterbrochen

- Leistungsergebnis: Null Ausfälle bei Premium-Designs

- Vergleichendes Ergebnis: 60% Ausfallrate in Standardausführungen

- Versagensarten: Beschädigung der Dichtung, Verrutschen der Panzerklemme

Wie schneiden die verschiedenen Designs unter realen Stressbedingungen ab?

Der Vergleich verschiedener armierter Kabelverschraubungen unter identischen Belastungsbedingungen zeigt erhebliche Leistungsunterschiede, die sich auf die Zuverlässigkeit und die Lebenszykluskosten auswirken.

Konstruktionsvariationen bei Klemmmechanismen, Dichtungssystemen und Materialauswahl führen zu 300-500% Unterschieden in der Belastungsleistung, was die Auswahl der Konstruktion für anspruchsvolle Anwendungen entscheidend macht. Die Kenntnis dieser Unterschiede ermöglicht eine optimale Anpassung an Ihre spezifischen Anforderungen.

Vergleich der Spannmechanismen

Unterschiedliche Panzerklemmverfahren zeigen dramatische Leistungsunterschiede:

Kegelförmige Klemmsysteme:

- Tragfähigkeit: 1500-2000N typisch

- Schaden durch Panzerkabel: Mäßige Quetschung/Verformung

- Komplexe Installation: Einfach, einkomponentig

- Versagensmodus: Allmähliches Abrutschen bei anhaltender Belastung

- Beste Anwendungen: Leichtindustrie, temporäre Installationen

Segmentierte Ringspannsysteme:

- Tragfähigkeit: 2500-3000N typisch

- Beschädigung des Panzerkabels: Minimale Verformung

- Komplexe Installation: Mäßig, Montage aus mehreren Komponenten

- Versagensmodus: Plötzliches Versagen an der Auslegungsgrenze

- Beste Anwendungen: Standard-Industrie, Festinstallationen

Progressive Kompressionssysteme (Bepto Design):

- Tragfähigkeit: 3500N+ nachgewiesen

- Beschädigung des Panzerkabels: Bei den Tests wurden keine festgestellt.

- Komplexität der Installation: Moderat, optimierter Montageablauf

- Versagensmodus: Angenehmer Abbau mit Warnhinweisen

- Beste Anwendungen: Kritische Infrastrukturen, extremste Umgebungen

Leistungsanalyse von Dichtungssystemen

Das Design des Dichtungssystems hat einen erheblichen Einfluss auf die Belastungsfähigkeit:

| Dichtungsdesign | Druckstufe | Zugfestigkeit | Temperaturbereich | Lebenszykluskosten |

|---|---|---|---|---|

| Einzelner O-Ring | 6-8 bar | Schlecht (1200N) | -20°C bis +60°C | Hoch (häufiger Austausch) |

| Doppelter O-Ring | 10-12 bar | Gut (2000N) | -30°C bis +80°C | Mäßig |

| Progressive Dichtung | 15+ bar | Ausgezeichnet (3500N+) | -40°C bis +100°C | Niedrig (lange Lebensdauer) |

Auswirkungen der Materialauswahl

Die Wahl des Materials hat einen großen Einfluss auf die Belastungsfähigkeit:

Materialien des Gehäuses:

- Messing: Gute Leistung, begrenzt auf 2000N Lasten

- Rostfreier Stahl 304: Bessere Leistung, 2500N Fähigkeit

- 316L-Edelstahl: Hervorragende Leistung, 3500N+ Fähigkeit

- Duplex-Edelstahl5: Überlegene Leistung, 5000N+ Fähigkeit

Auswahl des Elastomers:

- NBR (Nitril): Standardleistung, -20°C bis +80°C

- EPDM: Erweiterter Temperaturbereich, -40°C bis +120°C

- FKM (Viton): Hochleistung, -20°C bis +200°C, chemische Beständigkeit

In Zusammenarbeit mit Carlos, einem Wartungsleiter in einem großen Stahlwerk, entdeckten wir, dass die Wahl des Elastomers für die Hochtemperaturanwendungen des Unternehmens entscheidend war. Standard-NBR-Dichtungen fielen bei 100 °C Betriebstemperaturen innerhalb weniger Monate aus, während unsere FKM-Dichtungen mehr als 5 Jahre lang zuverlässig arbeiteten.

Korrelation der Leistung in der realen Welt

Labortests korrelieren stark mit der Leistung in der Praxis:

Leistungsdaten aus der Praxis (5-Jahres-Studie, über 2000 Installationen):

- Hochwertige Designs: 99,2% Überlebensrate

- Standardausführungen: 94,1% Überlebensrate

- Entwürfe der Einstiegsklasse: 87,3% Überlebensrate

- Auswirkungen auf die Ausfallkosten: Premium-Designs zeigen 75% niedrigere Gesamtbetriebskosten

Häufige Fehlermöglichkeiten im Feld:

- Abnutzung der Dichtungen (45% Ausfälle): Verhindert durch richtige Auswahl des Elastomers

- Verrutschen der Panzerklemme (30% der Ausfälle): Eliminiert durch progressives Klemmdesign

- Thread-Ausfall (15% Ausfälle): Reduziert durch verstärkte Gewindeprofile

- Kabelschäden (10% der Ausfälle): Minimierung durch geeignete Zugentlastung

Schlussfolgerung

Unser umfassendes Belastungstestprogramm zeigt, dass das Design von armierten Kabelverschraubungen die Leistung unter extremen Bedingungen erheblich beeinflusst. Premium-Designs mit progressiven Klemmsystemen und fortschrittlicher Dichtungstechnologie bieten 200-300% eine bessere Belastungsleistung als Standardalternativen, was sich direkt in erhöhter Zuverlässigkeit und reduzierten Lebenszykluskosten niederschlägt.

Bei Bepto Connector sind die Ergebnisse unserer Belastungstests die Grundlage für kontinuierliche Konstruktionsverbesserungen, die zu realen Leistungsvorteilen führen. Wenn Ihre Anwendungen einen zuverlässigen Betrieb unter extremer mechanischer Belastung erfordern, bieten unsere testbewährten gepanzerten Kabelverschraubungen die Leistungsspannen, die für den Erfolg kritischer Infrastrukturen erforderlich sind. Die Investition in hochwertige gepanzerte Kabelverschraubungen zahlt sich durch weniger Ausfälle, geringeren Wartungsaufwand und verbesserte Systemzuverlässigkeit aus.

FAQ

F: Welcher Zugbelastung sollten Panzerkabelverschraubungen für Offshore-Anwendungen standhalten?

A: Offshore-Anwendungen erfordern in der Regel eine Mindestzugfestigkeit von 2500-3500N aufgrund von Wellengang, Wärmeausdehnung und Installationsbelastungen. Unsere Tests zeigen, dass Premium-Designs die Dichtungsintegrität über 3500N aufrechterhalten und die notwendigen Sicherheitsmargen für eine Offshore-Lebensdauer von über 20 Jahren bieten.

F: Wie wirken sich Temperaturextreme auf die Belastbarkeit von Panzerkabelverschraubungen aus?

A: Temperaturschwankungen erzeugen zusätzliche Spannungen durch Unterschiede in der Wärmeausdehnung. Unsere Tests haben ergeben, dass die Zugfestigkeit bei extremen Temperaturen (-40°C bis +100°C) um 15-20% abnimmt, so dass die richtige Wahl der Sicherheitsmarge für Anwendungen bei extremen Temperaturen entscheidend ist.

F: Können gepanzerte Kabelverschraubungen nach der Installation getestet werden, um die Leistung zu überprüfen?

A: Ja, installierte gepanzerte Kabelverschraubungen können durch kontrollierte Zugbelastung bis zu 50% der Nennkapazität, Druckprüfung bis zum 1,5-fachen des Betriebsdrucks und Überprüfung der elektrischen Durchgängigkeit geprüft werden. Für eine zerstörende Prüfung bis zu den Versagensgrenzen sind jedoch Laborbedingungen und Probeneinheiten erforderlich.

F: Was ist der Unterschied zwischen den Schutzklassen IP68 und IP69K für gepanzerte Kabelverschraubungen unter Belastung?

A: IP68 bietet Schutz gegen ständiges Eintauchen unter spezifiziertem Druck, während IP69K die Beständigkeit gegen Hochtemperatur- und Hochdruckwasserstrahlen erhöht. Bei mechanischer Beanspruchung bieten IP69K-Verschraubungen in der Regel eine bessere Abdichtung durch verbesserte Dichtungskompressions- und Rückhaltesysteme.

F: Wie oft sollten gepanzerte Kabelverschraubungen in stark beanspruchten Anwendungen überprüft werden?

A: Hochbelastete Anwendungen erfordern eine Erstinspektion nach 6 Monaten, dann jährliche Inspektionen in den ersten 3 Jahren, gefolgt von zweijährlichen Inspektionen. Bei kritischen Anwendungen können kontinuierliche Überwachungssysteme erforderlich sein, die eine Beschädigung der Dichtung oder eine mechanische Verschiebung erkennen, bevor es zu einem Ausfall kommt.

-

Informieren Sie sich über die offizielle Norm der Internationalen Elektrotechnischen Kommission, die das System der Schutzart IP (Ingress Protection) definiert, einschließlich IP68. ↩

-

Erfahren Sie, wie wichtig die Zugentlastung ist, um elektrische Kabel und Endverschlüsse vor mechanischer Belastung zu schützen. ↩

-

Entdecken Sie diese kritische Materialeigenschaft, die die dauerhafte Verformung eines Elastomers nach längerer Druckbeanspruchung misst. ↩

-

Erforschen Sie die Grundsätze der Verwendung von Helium als Prüfgas für hochempfindliche, zerstörungsfreie Dichtheitsprüfungen. ↩

-

Verstehen Sie die Eigenschaften und Vorteile von nichtrostenden Duplexstählen, die eine Kombination aus Festigkeit und Korrosionsbeständigkeit bieten. ↩