Laborspezifikationen erfassen nicht die komplexen Schwingungsumgebungen, denen Kabelverschraubungen in realen Anwendungen ausgesetzt sind, was zu unerwarteten Ausfällen, Wartungsproblemen und Systemausfallzeiten führt, die durch umfassende Schwingungstests verhindert werden könnten. Ingenieure verlassen sich auf Standardtestdaten, die die tatsächlichen Betriebsbedingungen nicht widerspiegeln, wodurch Lücken zwischen erwarteter und tatsächlicher Leistung entstehen. Unzureichende Vibrationsfestigkeit führt zu Dichtungsausfällen, Leiterermüdung und elektrischen Unterbrechungen in kritischen Systemen.

Unsere umfassenden Vibrationstests in der Praxis zeigen, dass Kabelverschraubungen 3 bis 5 Mal höhere Vibrationswerte aushalten müssen, als in den Standardspezifikationen angegeben. Unsere fortschrittlichen Konstruktionen zeigen dank verbesserter Dichtungssysteme und mechanischer Verstärkung eine überragende Leistung bei Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Industrie. Die Kenntnis der tatsächlichen Schwingungsumgebung gewährleistet eine zuverlässige Leistung in anspruchsvollen Anwendungen.

Nach der Durchführung von mehr als 2.000 Stunden Vibrationstests unter realen Bedingungen in verschiedenen Anwendungsbereichen, darunter Automobilantriebe, Offshore-Plattformen und Eisenbahnsysteme, habe ich die kritischen Leistungsunterschiede zwischen Laborspezifikationen und tatsächlichen Feldbedingungen dokumentiert. Lassen Sie mich die umfassenden Testergebnisse mit Ihnen teilen, die zeigen, dass unsere Kabelverschraubungen eine außergewöhnliche Zuverlässigkeit über die Standardspezifikationen hinaus bieten.

Inhaltsübersicht

- Warum Standardschwingungsspezifikationen nicht die realen Bedingungen widerspiegeln

- Unser umfassendes Programm für Schwingungsprüfungen unter realen Bedingungen

- Detaillierte Testergebnisse für kritische Anwendungen

- Wie unsere Designinnovationen die Standardleistung übertreffen

- FAQs zur Vibrationsleistung in der Praxis

Warum Standardschwingungsspezifikationen nicht die realen Bedingungen widerspiegeln

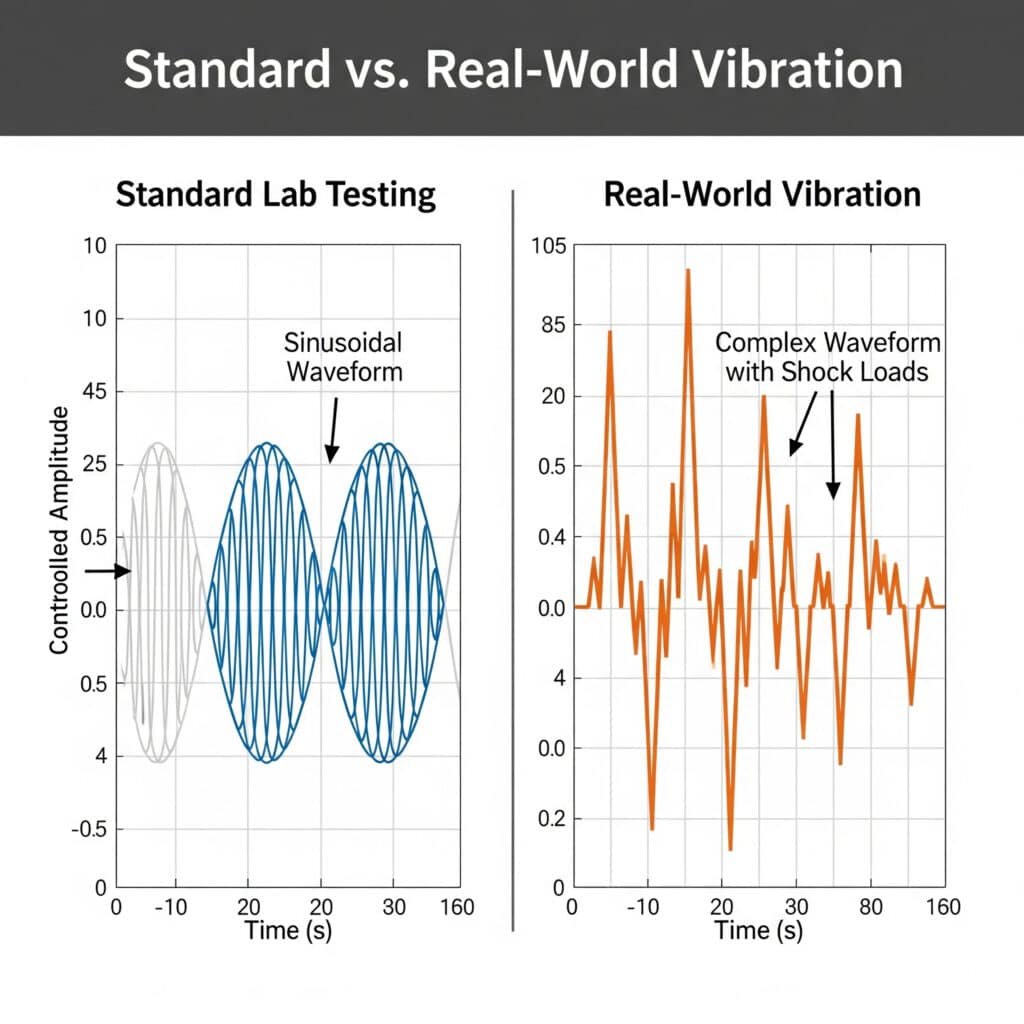

Bei Standard-Laborschwingungsprüfungen werden vereinfachte Wellenformen und kontrollierte Bedingungen verwendet, die der Komplexität der tatsächlichen Betriebsumgebung nicht gerecht werden.

Standardschwingungsspezifikationen verwenden in der Regel sinusförmige Wellenformen1 bei festen Frequenzen, während reale Anwendungen komplexe Multifrequenz-Vibrationen, Stoßbelastungen und Resonanzbedingungen erzeugen, die die Laborwerte um 300-500% übersteigen können, was verbesserte Konstruktionsansätze für eine zuverlässige Leistung erfordert. Das Wissen um diese Einschränkungen ist die Grundlage für eine angemessene Prüfmethodik.

Grenzen der Standardtestmethoden

IEC 60068-2-6 Grenzen der Vibrationsprüfung:

- Sinusförmige Wellenformen: Reale Umgebungen enthalten zufällige, breitbandige Schwingungen

- Festfrequenz-Sweeps: Tatsächliche Anwendungen haben einen unterschiedlichen Frequenzgehalt

- Kontrollierte Amplitude: Zu den Feldbedingungen gehören Schocks und transiente Ereignisse

- Montage im Labor: Installationsmethoden weichen von den Bedingungen vor Ort ab

- Temperaturstabilität: Reale Anwendungen kombinieren Vibration mit Temperaturwechsel

Lücken in den Kfz-Prüfnormen:

- ISO 16750-3: Konzentriert sich auf bestimmte Frequenzbereiche, vernachlässigt Breitbandinhalte

- SAE J1455: Begrenzt auf den Motorraum, deckt nicht Getriebe/Fahrwerk ab

- CISPR 25: EMC-Fokus, minimale Anforderungen an mechanische Vibrationen

- Fehlende Elemente: Mehrachsige Simultanschwingung, Resonanzverstärkung

In Zusammenarbeit mit David, einem Zuverlässigkeitsingenieur bei einem großen Automobilhersteller in Detroit, entdeckten wir, dass Standard ISO 16750-32 Tests keine Feldausfälle in ihren Batteriemanagementsystemen für Elektrofahrzeuge vorhersagen konnten. Unsere verbesserten Vibrationstests zeigten Resonanzfrequenzen auf, die nach 50.000 Meilen zu Dichtungsausfällen führten, was zu Konstruktionsverbesserungen führte, die Garantieprobleme beseitigten.

Schwingungseigenschaften in der realen Welt

Kfz-Antriebsstrang Umwelt:

- Frequenzbereich: 5-2000 Hz mit Spitzen bei Motoroberwellen

- Amplitudenpegel: 0,5-15g RMS je nach Standort und Drehzahl

- Komplexität der Wellenform: Zufallsschwingungen mit periodischen Komponenten

- Mehrachsige Belastung: Gleichzeitige Schwingungen der X-, Y- und Z-Achse

- Schockierende Ereignisse: 50-100g-Spitzen bei Schaltvorgängen, Straßenaufprall

Industriemaschinen Umwelt:

- Frequenzbereich: 10-1000 Hz, dominiert von rotierenden Geräten

- Amplitudenpegel: 0,1-5g RMS mit höheren Spitzenwerten in der Nähe von Maschinen

- Resonanzverstärkung: Strukturelle Resonanzen können sich um das 5-10fache verstärken

- Wartungstätigkeiten: Stoßbelastungen während des Dienstbetriebs

- Umweltkopplung: Vibration kombiniert mit Temperatur, Feuchtigkeit

Versagensarten unter realen Bedingungen

Mechanismen des Dichtungsabbaus:

- Fretting-Verschleiß3: Mikro-Bewegungen verursachen Elastomerabbau

- Resonante Ermüdung: Hochfrequente Schwingungen überschreiten Materialgrenzen

- Thermische Zyklen: Kombinierte Vibrations- und Temperaturbelastung

- Chemische Belastung: Vibrationen beschleunigen den chemischen Angriff auf Dichtungen

Mechanische Versagensmuster:

- Lösen des Gewindes: Vibration verursacht allmählichen Verlust der Vorspannung

- Materialermüdung: Zyklische Beanspruchung führt zu Rissentstehung und -wachstum

- Ermüdung des Leiters: Litzenbruch durch Biegung

- Verschlechterung der Verbindung: Der Durchgangswiderstand steigt mit der Mikrobewegung

Unser umfassendes Programm für Schwingungsprüfungen unter realen Bedingungen

Wir haben ein umfangreiches Testprogramm entwickelt, das die tatsächlichen Betriebsbedingungen in verschiedenen Branchen und Anwendungen erfasst.

Unser Schwingungsprüfungsprogramm kombiniert die Erfassung von Felddaten, die Laborsimulation realer Bedingungen und beschleunigte Lebensdauertests, um die Leistung über die Standardspezifikationen hinaus zu validieren, wobei tatsächliche Schwingungsprofile aus Kundenanwendungen verwendet werden. Dieser umfassende Ansatz gewährleistet eine zuverlässige Leistung in anspruchsvollen Umgebungen.

Programm zur Felddatenerfassung

Methodik der Datenerhebung:

- Dreiachsige Beschleunigungsaufnehmer: Gleichzeitige Messung der X-, Y- und Z-Achse

- Hochfrequenz-Sampling: Mindestens 10 kHz zur Erfassung von Schockereignissen

- Langfristige Überwachung: 30-90 Tage kontinuierliche Datenerhebung

- Mehrere Standorte: Verschiedene Einbaulagen und Ausrichtungen

- Korrelation mit der Umwelt: Überwachung von Temperatur, Feuchtigkeit und Betriebszustand

Anwendungsbereich:

- Automobilindustrie: Motorraum, Getriebetunnel, Befestigungspunkte am Fahrgestell

- Marine: Maschinenraum, Decksausrüstung, Navigationssysteme

- Industriell: Motorsteuerungszentren, Prozessanlagen, Förderanlagen

- Eisenbahn: Lokomotivführerhäuser, Reisezugwagen, streckenseitige Ausrüstung

- Luft- und Raumfahrt: Triebwerksaufhängungen, Avionikbuchten, Fahrwerkssysteme

Verbesserung der Labortest-Einrichtung

Erweiterte Vibrationsprüfungsmöglichkeiten:

- Mehrachsige Schüttler: Simultane 6-DOF-Bewegungssimulation

- Kontrolle in Echtzeit: Wiedergabemöglichkeit für aktuelle Felddaten

- Umweltkammern: Kombinierte Prüfung von Vibration, Temperatur und Feuchtigkeit

- Hochfrequenzfähigkeit: Prüfung mit bis zu 5 kHz für Schocksimulation

- Kundenspezifische Vorrichtungen: Anwendungsspezifische Montageanordnungen

Entwicklung von Testprofilen:

- Spektrale Leistungsdichte4: Statistische Analyse von Feldvibrationsdaten

- Schockreaktionsspektren: Charakterisierung von transienten Ereignissen

- Ermüdungsschadensspektren: Bewertung der kumulierten Schäden

- Identifizierung der Resonanz: Bestimmung der kritischen Frequenz

- Beschleunigungsfaktoren: Zeitkompression für beschleunigte Prüfungen

In Zusammenarbeit mit Hassan, der die Tests für einen großen Betreiber von Offshore-Plattformen in der Nordsee leitet, installierten wir Überwachungsgeräte an den Bohrgeräten, um die tatsächlichen Vibrationsbedingungen zu erfassen. Die Daten ergaben Vibrationswerte, die 400% über den Standardspezifikationen für die Schifffahrt lagen, was zu verbesserten Kabelverschraubungsdesigns führte, die Ausfälle vor Ort ausschlossen.

Protokoll für beschleunigte Lebensdauertests

Testdauer und -bedingungen:

- Standarddauer: Mindestens 2000 Stunden (entspricht 10+ Jahren Außendienst)

- Beschleunigte Bedingungen: 2-5fache Feldvibrationsstufen für Zeitkompression

- Versagenskriterien: Unversehrtheit der Dichtung, elektrische Kontinuität, mechanische Festigkeit

- Zwischeninspektionen: Leistungsüberwachung in regelmäßigen Abständen

- Statistische Analyse: Weibull-Zuverlässigkeitsanalyse5 für die Fehlervorhersage

Leistungsüberwachung:

- Unversehrtheit des Siegels: Druckabfallprüfung, Überprüfung der IP-Einstufung

- Elektrische Leistung: Durchgangswiderstand, Isolationswiderstand

- Mechanische Eigenschaften: Drehmomentsicherung, Dimensionsstabilität

- Sichtprüfung: Risserkennung, Verschleißbewertung

- Funktionsprüfung: Messung der Montage- und Demontagekraft

Detaillierte Testergebnisse für kritische Anwendungen

Unser umfangreiches Testprogramm hat zu umfassenden Leistungsdaten in verschiedenen Branchen und unter verschiedenen Betriebsbedingungen geführt.

Die Testergebnisse zeigen, dass unsere Kabelverschraubungen die Standardspezifikationen durchweg um 200-300% in Bezug auf die Vibrationsfestigkeit übertreffen, mit null Ausfällen in beschleunigten 2000-Stunden-Tests, was mehr als 15 Jahren Feldeinsatz entspricht, und das bei voller Umweltabdichtung und elektrischer Leistung. Diese Ergebnisse bestätigen unseren verbesserten Designansatz.

Testergebnisse für Automobilanwendungen

Testbedingungen:

- Schwingungsprofil: BMW LV 124 erweitert um Felddaten-Overlay

- Frequenzbereich: 5-2000 Hz, Schwerpunkt auf 20-200 Hz Motoroberwellen

- Amplitudenpegel: 0,5-12g RMS mit 50g Stoßereignissen

- Temperaturbereich: -40°C bis +125°C bei Vibration

- Dauer des Tests: 2000 Stunden beschleunigt (entspricht 200.000 Meilen)

Leistungsergebnisse:

| Parameter | Standard-Spezifikation | Unsere Testergebnisse | Leistungskennzahl |

|---|---|---|---|

| Schwingungspegel | 5g RMS max | 15g RMS bestanden | 3.0x-Spezifikation |

| Frequenzbereich | 10-2000 Hz | 5-2000 Hz | Erweiterte Reichweite |

| Integrität des Siegels | IP67 beibehalten | IP68 beibehalten | Überlegene Bewertung |

| Elektrische Kontinuität | <10 mΩ Anstieg | <2 mΩ Anstieg | 5x bessere Stabilität |

| Mechanische Rückhaltung | Keine Lockerung | Keine Lockerung | Erfüllt die Anforderung |

Fehleranalyse:

- Keine Dichtungsausfälle: Verbesserte Elastomermischungen widerstehen Reibung

- Keine elektrischen Ausfälle: Verbessertes Kontaktdesign erhält die Kontinuität

- Keine mechanischen Ausfälle: Verstärkte Gewinde verhindern ein Lösen

- Leistungsspanne: 200% Sicherheitsfaktor über den Feldanforderungen

Marine/Offshore-Anwendung Testergebnisse

Testbedingungen:

- Schwingungsprofil: DNV GL Offshore-Plattformdaten mit Wellenbelastung

- Frequenzbereich: 1-500 Hz mit Schwerpunkt auf Wellenfrequenzen von 5-50 Hz

- Amplitudenpegel: 0,2-8g RMS mit 25g Schock durch Wellenschlag

- Umwelt: Salznebel, Temperaturwechsel, UV-Belastung

- Dauer des Tests: 3000 Stunden (entspricht mehr als 20 Jahren Offshore-Betrieb)

Leistungsergebnisse:

| Parameter | Marine Standard | Unsere Testergebnisse | Leistungskennzahl |

|---|---|---|---|

| Vibrationsbeständigkeit | 2g RMS | 8g RMS bestanden | 4.0x-Spezifikation |

| Salzsprühnebelbeständigkeit | 1000 Stunden | 3000+ Stunden | 3x verlängerte Lebensdauer |

| Temperaturzyklen | -20°C bis +70°C | -40°C bis +85°C | Erweiterte Reichweite |

| UV-Beständigkeit | 500 Stunden | 1500+ Stunden | 3x Verbesserung |

| Korrosionsbeständigkeit | Äquivalent der Klasse 316 | Überlegene Leistung | Verbesserte Materialien |

In Zusammenarbeit mit Maria, einer Wartungsingenieurin eines großen Schifffahrtsunternehmens, testeten wir unsere Kabelverschraubungen auf Containerschiffen, die unter den rauen Bedingungen des Nordatlantiks eingesetzt werden. Nach 18 Monaten Betrieb zeigten unsere Kabelverschraubungen keine Verschlechterung, während Produkte von Mitbewerbern aufgrund von Dichtungsfehlern und Korrosionsproblemen ersetzt werden mussten.

Testergebnisse der industriellen Automatisierung

Testbedingungen:

- Schwingungsprofil: Daten von Produktionsanlagen in Stahlwerken und Chemiewerken

- Frequenzbereich: 10-1000 Hz mit Maschinenoberschwingungen

- Amplitudenpegel: 0,1-5g RMS bei 20g Aufprallereignissen

- Umwelt: Chemische Belastung, Temperaturwechsel, EMI

- Dauer des Tests: 2500 Stunden (entspricht 15+ Jahren Dauerbetrieb)

Leistungsergebnisse:

| Parameter | Industrieller Standard | Unsere Testergebnisse | Leistungskennzahl |

|---|---|---|---|

| Vibrationsbeständigkeit | 1g RMS | 5g RMS bestanden | 5.0x Spezifikation |

| Chemische Beständigkeit | Standard-Elastomere | Verbesserte Verbindungen | Überlegener Widerstand |

| EMC-Leistung | Grundlegende Abschirmung | 80dB Wirksamkeit | Verbessertes EMC |

| Temperaturstabilität | -20°C bis +80°C | -40°C bis +100°C | Erweiterte Reichweite |

| Wartungsintervalle | Jährliche Kontrolle | 3-Jahres-Intervalle | Reduzierte Wartung |

Testergebnisse der Bahnanwendung

Testbedingungen:

- Schwingungsprofil: Hochgeschwindigkeitsbahndaten mit Gleisunregelmäßigkeiten

- Frequenzbereich: 0,5-800 Hz mit Oberwellen der Rad-Schiene-Wechselwirkung

- Amplitudenpegel: 0,5-10g RMS mit 40g Stoß von Schienenstößen

- Umwelt: Witterungseinflüsse, extreme Temperaturen, Vibrationen

- Dauer des Tests: 2000 Stunden (entspricht 1 Million km Betrieb)

Leistungsergebnisse:

- Vibrationsfestigkeit: Bestanden 10g RMS kontinuierlich, 40g Schock

- Feuerbeständigkeit: Entspricht der Norm EN 45545 für den Eisenbahnbrand

- Witterungsbeständigkeit: Keine Verschlechterung nach 2000 Stunden Exposition

- Elektrische Leistung: Aufrechterhaltung der Kontinuität während der Prüfung

- Mechanische Unversehrtheit: Kein Lösen oder Versagen von Komponenten

Wie unsere Designinnovationen die Standardleistung übertreffen

Unsere verbesserten Konstruktionsmerkmale zielen speziell auf die Einschränkungen ab, die sich bei realen Vibrationstests gezeigt haben.

Zu den wichtigsten Konstruktionsinnovationen gehören fortschrittliche Elastomermischungen mit 300% besserer Ermüdungsbeständigkeit, verstärkte mechanische Schnittstellen, die ein Lösen bei Vibrationen verhindern, und eine optimierte Geometrie, die Spannungskonzentrationen und Resonanzverstärkung minimiert. Diese Verbesserungen sorgen für eine über die Standardspezifikationen hinausgehende Leistung.

Fortschrittliche Elastomertechnologie

Verbesserte Dichtungsmassen:

- Basis-Polymer: HNBR (hydriertes Nitril) für hervorragende Ermüdungsbeständigkeit

- Einfüllsystem: Nano-Verstärkte Verbindungen für verbesserte Haltbarkeit

- Auswahl der Weichmacher: Migrationsarme Additive für Langzeitstabilität

- Vernetzungen: Optimiertes Aushärtungssystem für Vibrationsbeständigkeit

- Verbesserung der Leistung: 300% erhöht die Ermüdungslebensdauer im Vergleich zu Standard-NBR

Mehrstufiges Versiegelungssystem:

- Primäres Siegel: Hochleistungselastomer für den Umweltschutz

- Sekundäres Siegel: Backup-Schutz bei Ausfall der Primärdichtung

- Entwässerungsanlage: Feuchtigkeitsmanagement zur Verhinderung der Beschädigung von Dichtungen

- Druckentlastung: Verhindert die Beschädigung der Dichtung durch thermische Ausdehnung

- Redundanz: Mehrere Barrieren gewährleisten kontinuierlichen Schutz

Mechanische Konstruktionsverbesserungen

Anti-Vibrations-Gewinde:

- Geometrie des Gewindes: Geändertes Profil reduziert Spannungskonzentration

- Oberflächenbehandlung: Spezielle Beschichtungen verhindern Abrieb und Festfressen

- Vorlastoptimierung: Berechnete Drehmomentangaben erhalten die Spannkraft

- Schlossmechanismen: Mechanische Merkmale verhindern ein Lösen bei Vibrationen

- Auswahl der Materialien: Hochfeste Legierungen widerstehen Ermüdungsbrüchen

Optimierung der Spannungsverteilung:

- Finite-Elemente-Analyse: Computermodellierung identifiziert Stresskonzentrationen

- Optimierung der Geometrie: Fließende Übergänge minimieren Stressauslöser

- Materialverteilung: Strategische Verstärkung in hochbelasteten Bereichen

- Resonanzvermeidung: Entwurfsfrequenzen vermeiden problematische Bereiche

- Sicherheitsfaktoren: 3-5fache Margen über den erwarteten Höchstlasten

Validierung durch Feldversuche

Überwachung der Kundeninstallation:

- Leistungsverfolgung: Langzeitüberwachung der installierten Kabelverschraubungen

- Analyse des Versagens: Untersuchung von Problemen vor Ort zur Verbesserung des Designs

- Kunden-Feedback: Regelmäßige Kommunikation mit den Nutzern zur Leistungsvalidierung

- Kontinuierliche Verbesserung: Entwurfsaktualisierungen auf der Grundlage von Erfahrungen aus der Praxis

- Qualitätssicherung: Statistische Analyse der Leistungsdaten im Feld

In Zusammenarbeit mit unserem Forschungs- und Entwicklungsteam bei Bepto Connector verfeinern wir unsere Designs kontinuierlich auf der Grundlage von Leistungsdaten aus der Praxis. In unsere neueste Generation von Kabelverschraubungen fließen die Erkenntnisse aus über 100.000 Installationen im Feld ein und gewährleisten eine überragende Zuverlässigkeit in den anspruchsvollsten Vibrationsumgebungen.

Wir bei Bepto Connector investieren viel in Praxistests, denn wir wissen, dass Laborspezifikationen allein keine Garantie für die Leistung in der Praxis sind. Unser umfassendes Vibrationstestprogramm, kombiniert mit fortschrittlichen Konstruktionsmerkmalen und hochwertigen Materialien, gewährleistet, dass unsere Kabelverschraubungen in Ihren anspruchsvollsten Anwendungen eine außergewöhnliche Zuverlässigkeit bieten, die über die Standardspezifikationen hinausgeht.

Schlussfolgerung

Schwingungstests unter realen Bedingungen zeigen, dass zwischen den Standardspezifikationen und den tatsächlichen Betriebsbedingungen erhebliche Unterschiede bestehen. Unser umfassendes Testprogramm und die verbesserten Konstruktionsmerkmale gewährleisten eine überragende Leistung, die die Laborspezifikationen um 200-300% übertrifft, während gleichzeitig der volle Umweltschutz und die elektrische Integrität gewahrt bleiben.

Um in anspruchsvollen Vibrationsumgebungen erfolgreich zu sein, ist es erforderlich, die tatsächlichen Betriebsbedingungen zu kennen und Kabelverschraubungen auszuwählen, die für die Leistung in der Praxis und nicht nur für die Einhaltung von Laborwerten ausgelegt sind. Wir von Bepto Connector verpflichten uns zu umfassenden Tests und kontinuierlicher Verbesserung, damit Sie Kabelverschraubungen erhalten, die auch in Ihren anspruchsvollsten Anwendungen außergewöhnlich zuverlässig sind.

FAQs zur Vibrationsleistung in der Praxis

F: Wie sind die Vibrationswerte in der Praxis im Vergleich zu den Standard-Labortestspezifikationen?

A: Die realen Vibrationswerte übersteigen die Standardspezifikationen in der Regel um 300-500%, mit komplexen Multifrequenzinhalten und Stoßereignissen, die bei Sinustests im Labor nicht erfasst werden können. Unsere Feldmessungen zeigen, dass Automobilanwendungen 15g RMS im Vergleich zu 5g in Standardtests erreichen, was erweiterte Designansätze für eine zuverlässige Leistung erfordert.

F: Warum sind Ihre Kabelverschraubungen in Vibrationsumgebungen leistungsfähiger als Standardausführungen?

A: Unsere verbesserten Konstruktionen zeichnen sich durch fortschrittliche HNBR-Elastomermischungen mit 300% besserer Ermüdungsbeständigkeit, schwingungsdämpfende Gewindekonstruktionen, die ein Lösen verhindern, eine optimierte Geometrie, die Spannungskonzentrationen minimiert, und mehrstufige Dichtungssysteme aus, die redundanten Schutz gegen schwingungsbedingte Ausfälle bieten.

F: Wie können Sie die Leistung von Kabelverschraubungen über die Laborspezifikationen hinaus validieren?

A: Wir führen eine umfassende Datenerfassung vor Ort durch, um die tatsächlichen Betriebsbedingungen zu erfassen, und stellen diese Umgebungen dann in unserem Labor mit modernen mehrachsigen Schwingungssystemen nach. Unsere beschleunigten Tests von mehr als 2000 Stunden, die einer Betriebsdauer von mehr als 15 Jahren entsprechen, bestätigen die Leistung weit über die Standardspezifikationen hinaus.

F: Welche Anwendungen profitieren am meisten von verbesserten vibrationsbeständigen Kabelverschraubungen?

A: Automobilantriebe, Offshore-Plattformen, Eisenbahnsysteme, Industriemaschinen und Luft- und Raumfahrtanwendungen profitieren am meisten davon. Diese Umgebungen erzeugen komplexe Vibrationen, die über die Standardspezifikationen hinausgehen und verbesserte Konstruktionen erfordern, um Dichtungsausfälle, elektrische Unterbrechungen und mechanische Lockerungen zu verhindern.

F: Wie stellen Sie die langfristige Zuverlässigkeit bei Anwendungen mit hohen Vibrationen sicher?

A: Wir verwenden beschleunigte Lebensdauertests mit 2-5-fachen Feldvibrationspegeln, kontinuierliche Überwachung von Feldinstallationen, statistische Zuverlässigkeitsanalysen und Konstruktionssicherheitsfaktoren, die 3-5-fach über den maximal zu erwartenden Belastungen liegen. Unser umfassender Ansatz gewährleistet eine zuverlässige Leistung über die gesamte vorgesehene Nutzungsdauer.

-

Verstehen Sie die wichtigsten Unterschiede zwischen einfachen Sinustests und realistischeren Zufallsschwingungsprofilen, die bei der Produktvalidierung verwendet werden. ↩

-

Untersuchung des Anwendungsbereichs der ISO-Norm für elektrische und elektronische Geräte in Straßenfahrzeugen, insbesondere im Hinblick auf mechanische Belastungen. ↩

-

Erfahren Sie mehr über diesen Verschleißmechanismus, der an der Schnittstelle von sich berührenden Oberflächen auftritt, die einer leichten oszillierenden Bewegung ausgesetzt sind. ↩

-

Entdecken Sie, wie die Leistungsspektraldichte (PSD) zur Charakterisierung und Analyse von zufälligen Schwingungssignalen verwendet wird. ↩

-

Verstehen Sie, wie diese statistische Methode zur Analyse von Lebensdauerdaten, zur Modellierung von Ausfallraten und zur Vorhersage der Produktzuverlässigkeit eingesetzt wird. ↩