Einführung

Stellen Sie sich Folgendes vor: Sie haben gerade ein kritisches elektrisches System in einer Küstenanlage installiert und müssen sechs Monate später feststellen, dass Ihre Kabelverschraubungen bis zur Unkenntlichkeit korrodiert sind. Die salzhaltige Luft hat Ihre "maritimen" Komponenten in rostige Relikte verwandelt, die die Integrität und Sicherheit des Systems gefährden. Dieses Alptraumszenario tritt in Küstengebieten häufiger auf, als man denkt.

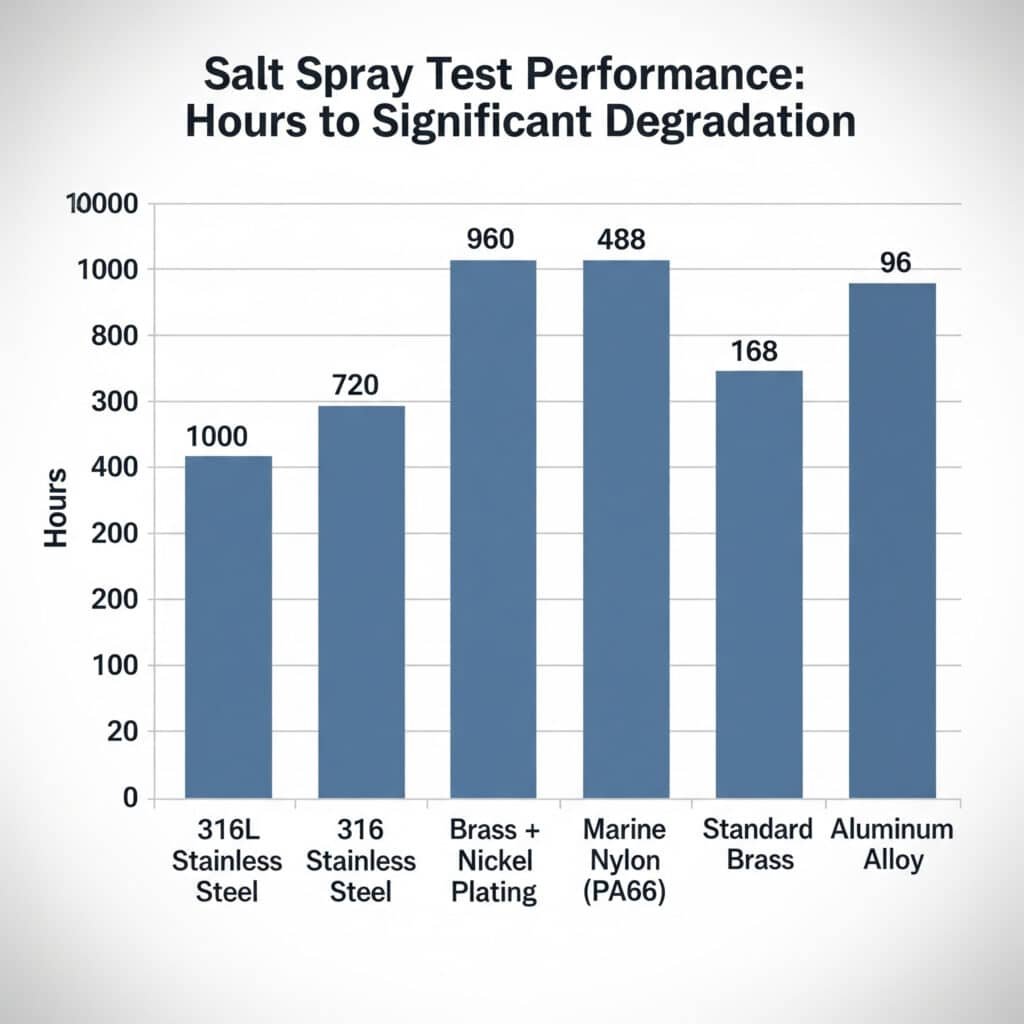

Die Antwort liegt auf der Hand: Kabelverschraubungen aus 316L-Edelstahl übertreffen bei Salzsprühnebeltests alle anderen Materialien und halten mehr als 1000 Stunden ohne nennenswerte Korrosion, gefolgt von Messing mit Nickelbeschichtung (720+ Stunden) und Nylon in Marinequalität (480+ Stunden). Diese Ergebnisse sind das Ergebnis strenger ASTM B1171 Tests, die eine jahrelange Küstenexposition in nur wenigen Wochen simulieren.

Als jemand, der unzählige Materialausfälle in Meeresumgebungen miterlebt hat, kann ich Ihnen sagen, dass die Wahl des falschen Kabeldurchführungsmaterials nicht nur kostspielig ist, sondern potenziell katastrophale Folgen haben kann. Wir bei Bepto haben unser gesamtes Produktsortiment umfangreichen Salzsprühnebeltests unterzogen, und die Ergebnisse könnten Sie überraschen. Lassen Sie mich Ihnen mitteilen, was wir aus Tausenden von Teststunden und realen Einsätzen an der Küste gelernt haben.

Inhaltsübersicht

- Was ist eine Salzsprühnebelprüfung und warum ist sie wichtig?

- Wie schneiden verschiedene Kabelverschraubungsmaterialien in Salzsprühnebeltests ab?

- Welche spezifischen Materialqualitäten bieten den besten Küstenschutz?

- Welche Leistung können Sie in der Praxis von erstklassigen Materialien erwarten?

- FAQs über Salzsprühnebeltests für Kabelverschraubungen

Was ist eine Salzsprühnebelprüfung und warum ist sie wichtig?

Der Salzsprühnebeltest ist nicht nur ein weiteres Zertifizierungskästchen, sondern Ihre Kristallkugel für die zukünftige Leistung Ihrer Kabelverschraubungen in Küstenumgebungen.

Bei den Salzsprühnebeltests (ASTM B117) werden die Materialien über einen längeren Zeitraum einem kontinuierlichen 5%-Natriumchloridnebel bei 35 °C ausgesetzt, der eine beschleunigte Küstenkorrosion simuliert, die auf natürliche Weise erst nach Jahren entstehen würde. Dieser standardisierte Test liefert quantifizierbare Daten zur Materialbeständigkeit und hilft bei der Vorhersage der realen Leistung in Schiffsanwendungen.

Warum Küstenumgebungen so zerstörerisch sind

Die Kombination aus Salzpartikeln, Feuchtigkeit und Temperaturschwankungen bildet einen perfekten Sturm für Korrosion. Wenn sich Salz auf Metalloberflächen ablagert, bildet es einen Elektrolyten, der die Oxidationsprozesse beschleunigt. Aus diesem Grund kann eine Kabelverschraubung, die im Binnenland perfekt funktioniert, in Meeresnähe innerhalb weniger Monate katastrophal ausfallen.

Ich erinnere mich an die Zusammenarbeit mit David, einem Anlagenmanager in einem Windpark an der dänischen Nordseeküste. Ursprünglich hatte er sich für Standard-Messingkabelverschraubungen entschieden, um Kosten zu sparen, weil er dachte, dass die Meeresumwelt nicht so rau sein würde. Innerhalb von acht Monaten musste er 47 Turbinen im Notfall austauschen. Die Lektion? Salzsprühnebeltestdaten sind nicht theoretisch, sondern vorhersehbar.

Teststandards und Interpretation

Unsere Tests folgen den Protokollen der ASTM B117 und werden in Abständen von 24, 48, 96, 168, 240, 480, 720 und 1000 Stunden durchgeführt. Wir bewerten:

- Rotrostiges Aussehen (sofortige Fehleranzeige)

- Weiße Korrosionsprodukte (frühe Degradationszeichen)

- Exposition des Grundmaterials (Versagen der Schutzschicht)

- Änderungen der Dimensionen (Auswirkungen auf die Dichtungsintegrität)

Wie schneiden verschiedene Kabelverschraubungsmaterialien in Salzsprühnebeltests ab?

Die Leistungsunterschiede zwischen den Materialien bei Salzsprühnebeltests sind dramatisch, und das Verständnis dieser Unterschiede kann Sie vor kostspieligen Ausfällen bewahren.

Ranking der Materialleistung aus unseren umfassenden Tests: 316L-Edelstahl (1000+ Stunden), 316-Edelstahl (960+ Stunden), Messing mit Nickelbeschichtung (720+ Stunden), Marine-Nylon (480+ Stunden), Standard-Messing (168 Stunden) und Aluminiumlegierungen (96 Stunden). Diese Ergebnisse stellen den Punkt dar, an dem eine signifikante Korrosion oder Verschlechterung sichtbar wird.

Detaillierte Leistungsanalyse

| Material | Stunden bis zur ersten Korrosion | Stunden bis zur signifikanten Verschlechterung | Eignung für Küstengebiete |

|---|---|---|---|

| 316L-Edelstahl | 720+ | 1000+ | Ausgezeichnet |

| Edelstahl 316 | 480+ | 960+ | Ausgezeichnet |

| Messing + Vernickelung | 240+ | 720+ | Sehr gut |

| Marine-Nylon (PA66) | 168+ | 480+ | Gut |

| Standard-Messing | 48+ | 168+ | Schlecht |

| Aluminium-Legierung | 24+ | 96+ | Ungeeignet |

Die Wissenschaft hinter der Leistung von Materialien

Die überlegene Leistung von Edelstahl kommt von seinem Chromgehalt, der ein passive Oxidschicht2 das sich bei Beschädigung selbst heilt. Der höhere Molybdängehalt in 316L sorgt für zusätzliche Chloridbeständigkeit und ist damit ideal für den direkten Kontakt mit Meerwasser.

Vernickeltes Messing bildet eine Sperrschicht, die die darunter liegende Kupfer-Zink-Legierung schützt. Sobald diese Barriere jedoch durch Lochfraß oder Verschleiß beeinträchtigt wird, kommt es zu einer raschen Zersetzung.

Marine-grade Nylon bietet dank UV-Stabilisatoren und Schlagzähigkeitsmodifikatoren eine erstaunliche Haltbarkeit, ist jedoch bei kombinierten Salz- und Temperaturschwankungen anfällig für Spannungsrisse.

Welche spezifischen Materialqualitäten bieten den besten Küstenschutz?

Nicht alle Materialien innerhalb einer Kategorie sind gleich gut - spezifische Qualitäten und Behandlungen machen enorme Unterschiede bei Anwendungen in Küstengebieten.

Bei Anwendungen aus rostfreiem Stahl bietet 316L mit niedrigem Kohlenstoffgehalt (≤0,03%) eine optimale Chloridbeständigkeit, während 2205 Duplex-Edelstahl eine noch bessere Leistung für extreme Umgebungen bietet. Bei Messinganwendungen bietet eine Vernickelung von mindestens 25 Mikrometern mit einer Chrom-Deckschicht das beste Schutz-Kosten-Verhältnis.

Spezifikationen für hochwertige Materialien

316L-Edelstahl (empfohlene Qualität)

- Kohlenstoffgehalt: ≤0,03%

- Molybdän: 2,0-3,0%

- Chrom: 16.0-18.0%

- Nickel: 10.0-14.0%

- PREN-Wert: >24 (Lochfraßbeständigkeit Äquivalenzzahl3)

Marine-Messing mit verstärkter Beschichtung

- Basis: CuZn39Pb3 (CW614N)

- Vernickelung: 25-40 Mikrometer

- Deckschicht aus Chrom: 0,3-0,8 Mikrometer

- Wärmebehandlung nach der Beschichtung: 150°C zum Spannungsabbau

Validierung in der realen Welt

Hassan, der mehrere Offshore-Plattformen im Persischen Golf betreibt, stellte unsere Empfehlung für 316L gegenüber dem Standard-Edelstahl 316 zunächst in Frage. "Der Preisunterschied schien unnötig", sagte er mir. Nachdem er jedoch gesehen hatte, dass 316L-Kabelverschraubungen auch nach drei Jahren direkter Meerwassereinwirkung in einwandfreiem Zustand blieben, während 316er-Einheiten frühzeitigen Lochfraß aufwiesen, wurde er bekehrt. Die Lektion: In extremen Umgebungen ist die Wahl der Materialsorte keine Option.

Beschichtungstechnologien, die funktionieren

Neben den Basismaterialien hat die Oberflächenbehandlung einen entscheidenden Einfluss auf die Leistung:

PVD-Beschichtungen (Physikalische Gasphasenabscheidung) auf Edelstahl kann die Salzsprühnebelbeständigkeit über 2000 Stunden hinaus verlängern, allerdings zu einem erheblichen Kostenaufschlag.

Chemisch vernickelt mit PTFE bietet eine hervorragende Korrosionsbeständigkeit in Kombination mit geringer Reibung für eine einfachere Installation und Wartung.

Keramisch gefüllte Nylonverbindungen bieten Verbesserungen von 200+ Stunden im Vergleich zu Standard-Marine-Nylon bei gleichzeitigen Kostenvorteilen gegenüber Metallen.

Welche Leistung können Sie in der Praxis von erstklassigen Materialien erwarten?

Labortests bilden die Grundlage, aber die reale Leistung in Küstennähe beinhaltet zusätzliche Faktoren, die die Langlebigkeit von Kabelverschraubungen drastisch beeinflussen können.

In küstennahen Installationen bieten Kabelverschraubungen aus 316L-Edelstahl in der Regel 15-20 Jahre wartungsfreien Betrieb, während vernickeltes Messing 8-12 Jahre hält und maritimes Nylon je nach UV-Belastung und mechanischer Beanspruchung 5-8 Jahre hält. Diese Fristen setzen eine ordnungsgemäße Installation und regelmäßige Inspektionsprotokolle voraus.

Umweltfaktoren jenseits von Salznebel

UV-Strahlung beschleunigt den Polymerabbau in Nylonkabelverschraubungen, insbesondere in tropischen Küstenregionen, wo UV-Index4 regelmäßig 10 übersteigt.

Temperaturwechsel Der Wechsel zwischen Tag und Nacht führt zu Ausdehnungs- und Kontraktionsspannungen, die die Dichtungen beeinträchtigen und die Korrosion an den Materialgrenzflächen beschleunigen können.

Mechanische Vibration durch Wind oder den Betrieb von Geräten kann zu Passungsrost5 selbst in ansonsten widerstandsfähigen Materialien.

Wartungs- und Inspektionsprotokolle

Selbst die besten Materialien erfordern in Küstengebieten eine angemessene Pflege:

Jährliche Sichtkontrollen überprüfen sollten:

- Oberflächenverfärbung oder Fleckenbildung

- Dichtungsintegrität und Flexibilität

- Zustand des Gewindes und Leichtgängigkeit

- Wirksamkeit der Kabelzugentlastung

Halbjährliche Überprüfung des Drehmoments sorgt für die richtige Kompression ohne Überbeanspruchung der Komponenten.

Detaillierte Fünfjahresbewertung sollte die Prüfung der elektrischen Durchgängigkeit und die Überprüfung des Dichtungsdrucks umfassen.

Schlussfolgerung

Salzsprühnebeltests bieten unschätzbare Einblicke in die Leistungsfähigkeit von Kabelverschraubungen, aber der wahre Wert liegt in der Umsetzung dieser Ergebnisse in eine intelligente Materialauswahl für Ihre spezifische Küstenanwendung. Obwohl Edelstahl 316L in den Leistungstabellen stets an der Spitze steht, hängt die optimale Wahl von Ihrem Budget, Ihren Installationsanforderungen und Ihren Wartungsmöglichkeiten ab. Denken Sie daran, dass der teuerste Materialfehler derjenige ist, der nach der Installation auftritt - investieren Sie von Anfang an in geeignete Testdaten und bewährte Materialien.

FAQs über Salzsprühnebeltests für Kabelverschraubungen

F: Wie viele Stunden Salzsprühnebeltest entsprechen einer realen Exposition an der Küste?

A: Im Allgemeinen entsprechen 1000 Stunden ASTM B117-Salzsprühnebeltest etwa 5-7 Jahren mäßiger Küstenexposition, obwohl dies je nach den örtlichen Bedingungen wie Luftfeuchtigkeit, Temperaturschwankungen und Nähe zum Salzwasser stark variiert.

F: Können Kabelverschraubungen den Salzsprühnebeltest bestehen, aber dennoch bei Anwendungen in Küstennähe versagen?

A: Ja, Salzsprühnebeltests bewerten die Korrosionsbeständigkeit nur unter bestimmten Bedingungen. In realen Küstenumgebungen kommen UV-Belastung, Temperaturschwankungen, mechanische Beanspruchung und unterschiedliche Salzkonzentrationen hinzu, die zu verschiedenen Ausfallarten führen können, die bei Standardprüfungen nicht erfasst werden.

F: Wie lange sollten Kabelverschraubungen in Küstennähe mindestens einem Salzsprühtest unterzogen werden?

A: Für gemäßigte Küstenumgebungen sind mindestens 480 Stunden ohne nennenswerte Korrosion erforderlich. Bei direkter Meeresexposition oder rauen Küstenbedingungen sind 720+ Stunden erforderlich. Für kritische Anwendungen sollte eine Leistung von 1000+ Stunden gefordert werden.

F: Müssen Kabelverschraubungen aus Nylon einem Salzsprühnebeltest unterzogen werden, da sie nicht metallisch sind?

A: Ganz genau. Nylon korrodiert zwar nicht wie Metalle, aber bei Salzsprühnebeltests zeigen sich Spannungsrisse, Maßänderungen und eine Verschlechterung der Dichtungen, die die IP-Einstufung und den Kabelschutz in Küstenumgebungen beeinträchtigen können.

F: Wie überprüfe ich die Ergebnisse der Salzsprühnebeltests von Lieferanten von Kabelverschraubungen?

A: Fordern Sie vollständige Prüfberichte mit Fotodokumentation in verschiedenen Zeitabständen an, vergewissern Sie sich, dass die Prüfungen von akkreditierten Labors gemäß ASTM B117 durchgeführt wurden, und verlangen Sie chargenspezifische Prüfungen anstelle allgemeiner Materialzertifizierungen.

-

Lesen Sie die offizielle ASTM International Norm für den Betrieb von Salzsprühgeräten (Nebel) für Korrosionsprüfungen. ↩

-

Verstehen Sie den chemischen Prozess, der eine schützende passive Oxidschicht auf der Oberfläche von rostfreiem Stahl erzeugt. ↩

-

Erfahren Sie, wie der PREN-Wert berechnet wird, um die Beständigkeit einer Edelstahllegierung gegen lokale Lochfraßkorrosion vorherzusagen. ↩

-

Erfahren Sie, wie die UV-Index-Skala der US-Umweltbehörde EPA die Stärke der Sonnenbrand verursachenden ultravioletten Strahlung misst. ↩

-

Erforschen Sie diesen Verschleiß- und Korrosionsprozess, der durch Schwingungen mit geringer Amplitude zwischen den sich berührenden Oberflächen verursacht wird. ↩