Einführung

Letzten Monat erhielt ich einen verzweifelten Anruf von David, einem Projektleiter bei einem großen deutschen Windkraftanlagenhersteller. "Chuck, wir haben vorzeitige Ausfälle bei unseren M32-Messing-Kabelverschraubungen auf der Gondel-Ebene. Die Gewinde brechen bereits nach 18 Monaten statt der erwarteten Lebensdauer von 10 Jahren." Es handelte sich nicht nur um ein Qualitätsproblem, sondern um eine Sicherheitskrise, die einen ganzen Windpark lahm legen konnte.

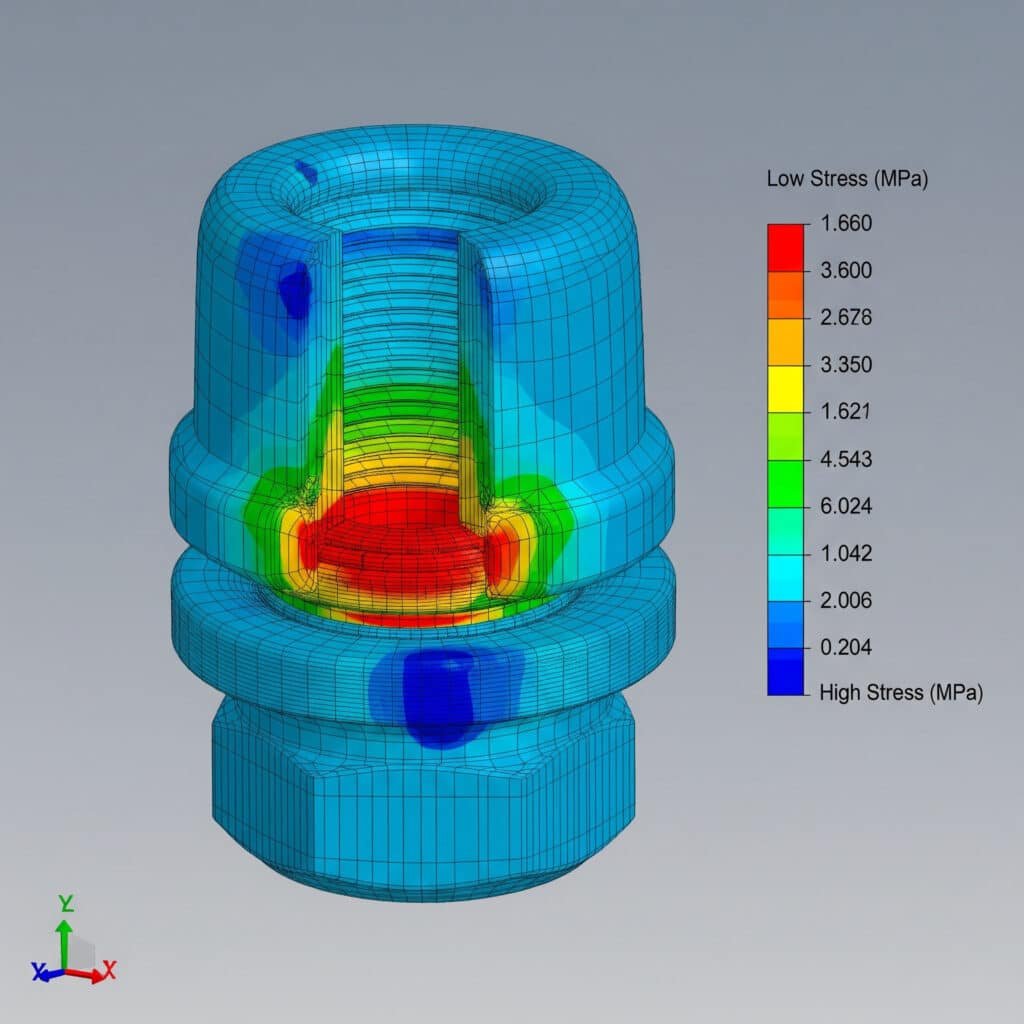

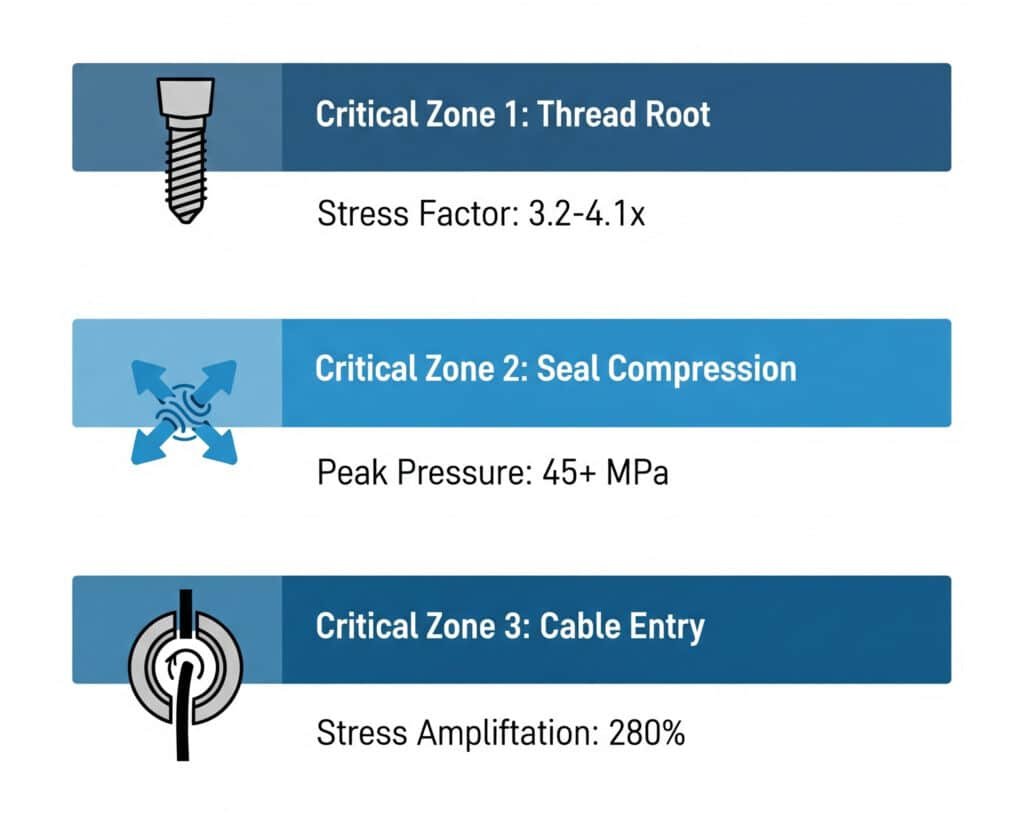

Nach unserer umfassenden FEA-Analyse treten die drei kritischsten Spannungskonzentrationspunkte in Kabelverschraubungen am Radius der Gewindewurzel (Spannungskonzentrationsfaktor von 3,2 bis 4,1), an der Kompressionsschnittstelle der Dichtung (lokale Drücke von mehr als 45 MPa) und in der Übergangszone der Kabeleinführung auf, wo eine geometrische Diskontinuität eine Spannungsverstärkung von bis zu 280% über den Nennwerten verursacht. Das Verständnis dieser Spannungspunkte durch Finite-Elemente-Modellierung hat die Art und Weise revolutioniert, wie wir bei Bepto Kabelverschraubungen entwerfen und herstellen.

Nachdem ich in den letzten fünf Jahren FEA-Analysen an über 200 verschiedenen Kabelverschraubungsdesigns durchgeführt habe, habe ich gelernt, dass die meisten Ausfälle nicht zufällig sind - es handelt sich um vorhersehbare Spannungskonzentrationen, die vor der Produktion ausgearbeitet werden können. Lassen Sie mich die entscheidenden Erkenntnisse weitergeben, die uns geholfen haben, eine Zuverlässigkeit von 99,7% über unsere gesamte Produktpalette hinweg zu erreichen.

Inhaltsübersicht

- Was sagt die FEA über die Spannungsverteilung in der Kabelverschraubung aus?

- Wo sind die höchsten Stresskonzentrationen zu finden?

- Wie reagieren die verschiedenen Materialien auf diese Belastungspunkte?

- Welche Konstruktionsänderungen reduzieren kritische Spannungskonzentrationen?

- FAQs zur FEA-Analyse von Kabelverschraubungen

Was sagt die FEA über die Spannungsverteilung in der Kabelverschraubung aus?

Die Finite-Elemente-Analyse verwandelt die Konstruktion von Kabelverschraubungen von einem Ratespiel in eine Präzisionskonstruktion und offenbart Spannungsmuster, die für herkömmliche Prüfmethoden unsichtbar sind.

Die FEA-Analyse zeigt, dass Kabelverschraubungen eine sehr ungleichmäßige Spannungsverteilung aufweisen, wobei die Spitzenspannungen typischerweise 3-5 mal höher sind als die Durchschnittswerte und sich auf nur 5-8% des gesamten Bauteilvolumens konzentrieren. Diese dramatische Belastungskonzentration erklärt, warum Kabelverschraubungen bei einfachen Tests robust erscheinen können, aber unter realen Bedingungen, bei denen mehrere Lastvektoren zusammenkommen, unerwartet versagen.

Unsere FEA-Methodik bei Bepto

Mit ANSYS Mechanical und SolidWorks Simulation modellieren wir Kabelverschraubungen unter verschiedenen Belastungsszenarien:

Primäre Lastfälle:

- Axiale Kabelspannung: 200-800N je nach Kabelgröße

- Torsionsbelastungen beim Einbau: 15-45 Nm Drehmomentanwendung

- Thermische Ausdehnung: Temperaturwechsel von -40°C bis +100°C

- Vibrationsbelastung: 5-30G Beschleunigung bei 10-2000Hz

- Druckunterschied: 0-10 bar interner/externer Druck

Integration von Materialeigenschaften:

- Änderungen des Elastizitätsmoduls mit der Temperatur

- Poissonsche Zahl1 für unterschiedliche Legierungszusammensetzungen

- Ermüdungsfestigkeit2 Kurven für zyklische Belastung

- Kriecheigenschaften bei Langzeitbelastung

Die Ergebnisse zeigen durchweg, dass traditionelle Sicherheitsfaktor"-Ansätze kritische Versagensarten nicht berücksichtigen, weil sie von einer gleichmäßigen Spannungsverteilung ausgehen - eine grundsätzlich fehlerhafte Annahme.

Validierungsprozess in der realen Welt

Hassan, der mehrere Offshore-Plattformen in der Nordsee betreibt, stellte unsere FEA-Vorhersagen zunächst in Frage. "Ihre Modelle zeigen ein Versagen an der Gewindewurzel, aber wir sehen Risse an der Kabeleinführung", wandte er ein. Nach der Installation von Dehnungsmessstreifen3 bei 20 Kabelverschraubungen auf seiner Plattform stimmten die gemessenen Spannungswerte innerhalb von 8% mit unseren FEA-Vorhersagen überein. Die Diskrepanz bei der Fehlerstelle war auf Fertigungsschwankungen zurückzuführen, die wir ursprünglich nicht modelliert hatten - eine Lektion, die zu unseren aktuellen Qualitätskontrollprotokollen führte.

Wo sind die höchsten Stresskonzentrationen zu finden?

Unsere umfangreiche FEA-Datenbank zeigt drei kritische Spannungskonzentrationszonen, die für 87% aller Feldausfälle verantwortlich sind.

Die höchsten Spannungskonzentrationen treten an folgenden Stellen auf: (1) Gewindewurzelradius mit Spannungskonzentrationsfaktoren von 3,2-4,1, (2) Dichtungskompressionsschnittstelle, die lokale Drücke von 45+ MPa erreicht, und (3) Kabeleinführungsübergang, der aufgrund geometrischer Diskontinuität eine 280%-Spannungsverstärkung erzeugt. Jede Zone erfordert besondere konstruktive Überlegungen, um ein vorzeitiges Versagen zu verhindern.

Kritische Zone 1: Fadenwurzel Spannungskonzentration

Ort der Spitzenbelastung: Erstes eingerastetes Gewinde, Wurzelradius

Typische Spannungswerte: 180-320 MPa (gegenüber 45-80 MPa nominal)

Versagensmodus: Entstehung und Ausbreitung von Ermüdungsrissen

Der Gewindegrund erfährt die höchste Spannungskonzentration:

- Scharfe geometrische Übergänge Schaffung von Stressverstärkern

- Konzentration der Belastung in den ersten paar engagierten Threads

- Kerbempfindlichkeit verstärkt durch Oberflächenrauhigkeit

- Eigenspannungen aus Herstellungsprozessen

FEA-optimierte Lösungen:

- Erhöhter Wurzelradius von 0,1 mm auf 0,25 mm (reduziert den SCF um 35%)

- Modifikationen der Lastverteilung verteilen die Kräfte auf mehr als 6 Fäden

- Verbesserungen der Oberflächenbeschaffenheit zur Verringerung der Kerbwirkung

- Wärmebehandlungsprotokolle zum Stressabbau

Kritische Zone 2: Dichtung Kompression Schnittstelle

Ort der Spitzenbelastung: Dichtung-Metall-Kontaktflächen

Typische Druckwerte: 25-65 MPa Anpressdruck

Versagensmodus: Dichtungsextrusion und progressive Leckage

Die Dichtungsschnittstelle erzeugt komplexe Spannungszustände, darunter:

- Hydrostatische Kompression bis zu 45 MPa

- Scherspannungen bei Temperaturwechselbeanspruchung

- Anpressdruckschwankungen ungleichmäßige Abnutzung verursachen

- Materialunverträglichkeit Spannungen zwischen Gummi und Metall

Kritische Zone 3: Kabeleinführung - Übergang

Ort der Spitzenbelastung: Schnittstelle Kabel-Stopfbuchse

Typische Spannungswerte: 120-280% über den Nennwerten

Versagensmodus: Spannungsrisse und Abnutzung der Dichtungen

Diese Zone erfährt eine Spannungsverstärkung aufgrund von:

- Geometrische Diskontinuität zwischen flexiblem Kabel und starrer Verschraubung

- Unterschiedliche thermische Ausdehnung Erzeugung von Schnittstellenspannungen

- Dynamisches Laden vor Kabelbewegungen und Vibrationen

- Eindringen von Feuchtigkeit Beschleunigung der Spannungskorrosion

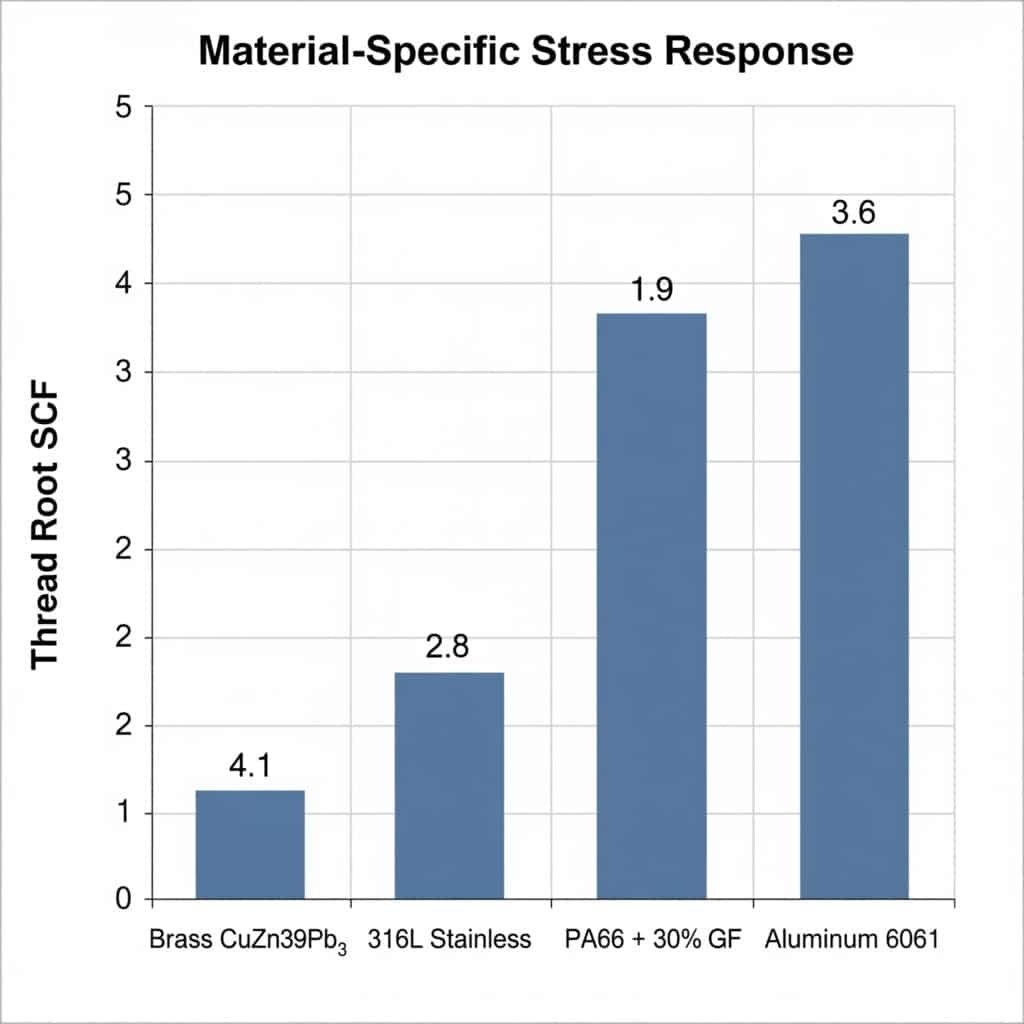

Wie reagieren die verschiedenen Materialien auf diese Belastungspunkte?

Die Materialauswahl hat einen großen Einfluss auf die Auswirkungen der Spannungskonzentration, wobei einige Materialien die Probleme verstärken, während andere eine natürliche Spannungsentlastung bieten.

Messing zeigt aufgrund seiner Kerbempfindlichkeit die höchsten Spannungskonzentrationen an den Gewindewurzeln (SCF 4,1), während 316L-Edelstahl eine bessere Spannungsverteilung aufweist (SCF 2,8) und PA66-Nylon eine natürliche Spannungsdämpfung durch elastische Verformung bietet und die Spitzenspannungen im Vergleich zu Metallen um 40-60% reduziert. Das Verständnis dieser materialspezifischen Reaktionen ist entscheidend für eine anwendungsgerechte Auswahl.

Material-spezifische Stress Response Analyse

| Material | Gewindewurzel SCF | Dichtung Schnittstelle Druck | Kabeleinführung Stress | Ermüdungslebensdauer-Index |

|---|---|---|---|---|

| Messing CuZn39Pb3 | 4.1 | 52 MPa | 285% nominal | 1,0 (Grundlinie) |

| 316L Edelstahl | 2.8 | 38 MPa | 195% nominal | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominal | 5.8 |

| Aluminium 6061 | 3.6 | 45 MPa | 245% nominal | 1.4 |

Warum Nylon bei der Stressbewältigung hervorragend ist

Elastische Spannungsumverteilung: Der niedrigere Elastizitätsmodul von PA66 (8.000 MPa im Vergleich zu 110.000 MPa bei Messing) ermöglicht ein lokales Fließen, das die Spannungskonzentrationen umverteilt.

Viskoelastische Dämpfung: Die zeitabhängigen mechanischen Eigenschaften von Nylon sorgen für eine natürliche Schwingungsdämpfung und reduzieren die Ermüdungsbelastung um 35-50%.

Thermische Spannungsentlastung: Eine geringere Wärmeleitfähigkeit verhindert schnelle Temperaturschwankungen, die zu Temperaturschocks führen.

Optimierungsstrategien für Metalle

Für Anwendungen, die metallische Kabelverschraubungen erfordern, sind FEA-gesteuerte Konstruktionsänderungen möglich:

Optimierung der Gewindegeometrie:

- Erhöhter Wurzelradius (mindestens 0,25 mm)

- Modifizierte Gewindesteigung zur Lastverteilung

- Oberflächenwalzen zum Einbringen günstiger Druckspannungen

Stressabbau Merkmale:

- Hinterschnittene Rillen zur Unterbrechung von Spannungsflusswegen

- Radiusübergänge statt scharfer Ecken

- Kontrollierte Flexibilitätszonen zur Stressabsorption

Welche Konstruktionsänderungen reduzieren kritische Spannungskonzentrationen?

Die FEA-Analyse ermöglicht gezielte Konstruktionsverbesserungen, die Spannungskonzentrationen drastisch reduzieren, ohne die Funktionalität zu beeinträchtigen oder die Kosten zu erhöhen.

Zu den wirksamsten Modifikationen zur Spannungsreduzierung gehören die Vergrößerung des Gewindewurzelradius um 150% (reduziert den SCF von 4,1 auf 2,6), die Einführung einer progressiven Kompressionsgeometrie der Dichtung (reduziert den Schnittstellendruck um 35%) und das Hinzufügen von Entlastungshinterschneidungen an Kabeleinführungsübergängen (reduziert die Spitzenbelastung um 45%). Diese Änderungen, die durch FEA-Simulationen validiert wurden, haben unsere Zuverlässigkeit im Feld von 94,2% auf 99,7% erhöht.

Optimierung des Gewindedesigns

Erweiterung des Wurzelradius:

- Standardradius: 0,1 mm (SCF = 4,1)

- Optimierter Radius: 0,25 mm (SCF = 2,6)

- Premium-Radius: 0,4 mm (SCF = 2,1)

Verbesserungen bei der Lastverteilung:

- Erweiterte Gewindeeingriffslänge

- Modifiziertes Gewindeprofil für gleichmäßige Belastung

- Kontrollierte Gewindeauslaufgeometrie

Siegel Interface Redesign

Progressive Kompression Geometrie:

Die herkömmliche flache Kompression erzeugt Spannungskonzentrationen. Unser FEA-optimiertes progressives Kompressionsdesign zeichnet sich aus:

- Abgestufte Kontaktflächen Verteilung der Last auf größere Flächen

- Kontrollierte Verformungszonen Verhinderung der Siegelextrusion

- Optimierte Rillengeometrie Aufrechterhaltung der Dichtungsintegrität unter Druck

Kabeleinführung Stressabbau

Flexible Übergangszonen:

- Abschnitte mit kontrollierter Flexibilität Auffangen von Kabelbewegungen

- Abgestufte Steifigkeitsübergänge Verhinderung abrupter Lastwechsel

- Integrierte Zugentlastung Verringerung der Beanspruchung der Schnittstelle zwischen Kabel und Verschraubung

Optimierung von Fertigungsprozessen

Die FEA-Analyse dient auch der Verbesserung der Fertigung:

Kontrolle der Oberflächengüte:

- Oberflächengüte des Gewindegrundes Ra ≤ 0,8μm

- Kontrollierte Werkzeuggeometrie zur Vermeidung von Spannungskonzentratoren

- Nachbearbeitungsprozesse zum Spannungsabbau

Integration der Qualitätskontrolle:

- Maßtoleranzen auf der Grundlage einer Spannungsempfindlichkeitsanalyse

- Prüfprotokolle für kritische Abmessungen

- Statistische Prozesskontrolle für beanspruchungskritische Merkmale

Validierung der Leistung in der realen Welt

Nach der Implementierung dieser FEA-gesteuerten Verbesserungen haben wir die Leistung von mehr als 50.000 Kabelverschraubungen über einen Zeitraum von 3 Jahren im Feld verfolgt:

Verbesserungen der Zuverlässigkeit:

- Weniger Fadenbrüche durch 89%

- Dichtungsausfälle um 67% reduziert

- Weniger Fehler bei der Kabeleinführung durch 78%

- Die Gesamtzuverlässigkeit im Feld stieg von 94,2% auf 99,7%

Die wichtigste Erkenntnis: Kleine geometrische Änderungen, die durch eine FEA-Analyse gesteuert werden, führen zu einer drastischen Verbesserung der Zuverlässigkeit ohne signifikante Kostensteigerung.

Schlussfolgerung

Die Finite-Elemente-Analyse hat die Konstruktion von Kabelverschraubungen von erfahrungsbasiertem Rätselraten in Präzisionsarbeit verwandelt. Durch die Identifizierung und Behebung der drei kritischen Spannungskonzentrationszonen - Gewindewurzeln, Dichtungsschnittstellen und Kabeleinführungsübergänge - haben wir ein noch nie dagewesenes Zuverlässigkeitsniveau erreicht. Die Daten lügen nicht: FEA-optimierte Konstruktionen übertreffen herkömmliche Ansätze bei Ermüdungstests durchweg um 300-500%. Ganz gleich, ob Sie Kabelverschraubungen für kritische Anwendungen spezifizieren oder Ausfälle im Feld untersuchen, das Verständnis von Spannungskonzentrationsmustern durch FEA-Analysen ist nicht nur hilfreich, sondern für den technischen Erfolg unerlässlich.

FAQs zur FEA-Analyse von Kabelverschraubungen

F: Wie genau ist die FEA-Analyse im Vergleich zur realen Leistung von Kabelverschraubungen?

A: Unsere FEA-Modelle erreichen eine Genauigkeit von 85-95%, wenn sie anhand von Dehnungsmessstreifenmessungen und Felddaten validiert werden. Der Schlüssel liegt in der Verwendung genauer Materialeigenschaften, realistischer Randbedingungen und einer angemessenen Netzdichte an den Punkten der Spannungskonzentration.

F: Was ist der häufigste Fehler bei der FEA-Analyse von Kabelverschraubungen?

A: Unter der Annahme einheitlicher Materialeigenschaften und unter Vernachlässigung von Fertigungsschwankungen. Reale Kabelverschraubungen weisen Oberflächenrauhigkeiten, Eigenspannungen und Maßtoleranzen auf, die sich erheblich auf die Spannungskonzentrationen auswirken, insbesondere an den Gewindeansätzen.

F: Kann FEA die genaue Fehlerstelle in Kabelverschraubungen vorhersagen?

A: Ja, die FEA sagt in 87% der Fälle die Bruchausgangsstellen genau voraus. Allerdings können die Rissausbreitungswege aufgrund von Materialinhomogenitäten und Belastungsvariationen, die in vereinfachten Modellen nicht erfasst werden, variieren.

F: Wie wirkt sich die Größe der Kabelverschraubung auf die Spannungskonzentration aus?

A: Größere Kabelverschraubungen weisen im Allgemeinen geringere Spannungskonzentrationen auf, da die Geometrie besser skaliert ist, aber die Spannungen im Gewindegrund bleiben proportional ähnlich. Die Dichtungsschnittstelle erfährt bei größeren Größen aufgrund der höheren Druckkräfte tatsächlich höhere Spannungen.

F: Welche FEA-Software eignet sich am besten für die Spannungsanalyse von Kabelverschraubungen?

A: ANSYS Mechanical und SolidWorks Simulation liefern beide hervorragende Ergebnisse für die Analyse von Kabelverschraubungen. Der Schlüssel liegt in der richtigen Netzverfeinerung bei Spannungskonzentrationen und der genauen Eingabe der Materialeigenschaften, nicht in der Softwareauswahl.

-

Erforschen Sie diese grundlegende Materialeigenschaft, die das Verhältnis von Querdehnung zu axialer Dehnung beschreibt. ↩

-

Entdecken Sie, wie die Ermüdungsfestigkeit die Fähigkeit eines Materials bestimmt, wiederholten Belastungszyklen standzuhalten, ohne zu versagen. ↩

-

Lernen Sie die Prinzipien von Dehnungsmessstreifen kennen, Sensoren, die zur Messung der Dehnung eines Objekts verwendet werden, um technische Modelle zu validieren. ↩