Einführung

"Chuck, unsere Seekabelverschraubungen korrodieren innerhalb von 6 Monaten, anstatt die erwarteten 5 Jahre zu halten!" Dieser dringende Anruf von Kapitän Lars, der Offshore-Windkraftanlagen in der Nordsee leitet, machte ein kritisches Versäumnis vieler Ingenieure deutlich. Sein Team hatte aus Kostengründen unbeschichtete Messingkabelverschraubungen spezifiziert, ohne zu wissen, dass eine ordnungsgemäße Beschichtung 90% der Korrosionsausfälle hätte verhindern können.

Nickel- und Zinkbeschichtungen verbessern die Leistung von Kabelverschraubungen, indem sie die Korrosionsbeständigkeit erhöhen (Verlängerung der Lebensdauer um 300-500%), die elektrische Leitfähigkeit verbessern (Verringerung des Kontaktwiderstands um 40-60%) und eine höhere Oberflächenhärte bieten (Erhöhung der Verschleißfestigkeit um 200-400%) als bei nicht beschichteten Metallen. Diese Schutzbeschichtungen verwandeln gewöhnliche Kabelverschraubungen aus Metall in Hochleistungskomponenten, die jahrzehntelang rauen Industrieumgebungen standhalten.

Nach der Analyse der Beschichtungsleistung von mehr als 25.000 Kabelverschraubungen in extremen Umgebungen - von chemischen Anlagen bis hin zu Schiffsinstallationen - habe ich gelernt, dass es bei der Wahl der richtigen Beschichtung nicht nur um Korrosionsschutz geht. Es geht darum, jeden Aspekt der Leistung zu optimieren und gleichzeitig Gesamtbetriebskosten1. Lassen Sie mich die Erkenntnisse weitergeben, die unseren Kunden geholfen haben, durch eine strategische Auswahl der Beschichtung eine Feldzuverlässigkeit von 99,2% zu erreichen.

Inhaltsübersicht

- Was sind die Hauptunterschiede zwischen Vernickelung und Verzinkung?

- Wie verbessert die Beschichtung die Korrosionsbeständigkeit von Kabelverschraubungen?

- Welche Beschichtungsart bietet die bessere Leistung für bestimmte Anwendungen?

- Was sind die Kosten-Nutzen-Abwägungen für die verschiedenen Plattierungsoptionen?

- FAQs über Kabelverschraubungen und Beschichtungen

Was sind die Hauptunterschiede zwischen Vernickelung und Verzinkung?

Das Verständnis der grundlegenden Unterschiede zwischen Vernickelung und Verzinkung ist entscheidend für die Auswahl der optimalen Beschichtung für Ihre Kabelverschraubungsanwendungen.

Die Vernickelung bietet eine überlegene Korrosionsbeständigkeit (500+ Stunden Salzsprühnebel im Vergleich zu 96 Stunden für Zink), eine bessere Verschleißfestigkeit (450 HV Härte im Vergleich zu 70 HV für Zink) und eine ausgezeichnete elektrische Leitfähigkeit, während die Verzinkung einen Opferschutz, niedrigere Kosten (60% weniger als Nickel) und einfachere Anbringungsverfahren bietet. Jede Beschichtungsart dient unterschiedlichen Leistungsprioritäten und Anwendungsanforderungen.

Merkmale der Vernickelung

Physikalische Eigenschaften:

- Härte: 450-600 HV (Vickers-Härte2)

- Die Dicke: In der Regel 5-25 Mikrometer

- Erscheinungsbild: Helle, spiegelnde Oberfläche

- Schmelzpunkt: 1,455°C

- Elektrischer spezifischer Widerstand: 6,84 × 10-⁸ Ω-m

Leistungsvorteile:

- Korrosionsbeständigkeit: Ausgezeichneter Barriereschutz gegen Feuchtigkeit, Chemikalien und Salznebel

- Abnutzungswiderstand: Die harte Oberfläche widersteht mechanischen Beschädigungen bei Installation und Betrieb

- Temperaturstabilität: Behält seine Eigenschaften von -40°C bis +150°C bei

- Chemische Kompatibilität: Inert gegenüber den meisten Industriechemikalien und Lösungsmitteln

Merkmale der Verzinkung

Physikalische Eigenschaften:

- Härte: 70-120 HV (Vickers-Härte)

- Die Dicke: In der Regel 8-25 Mikrometer

- Erscheinungsbild: Helle silberne bis mattgraue Oberfläche

- Schmelzpunkt: 419°C

- Elektrischer spezifischer Widerstand: 5,96 × 10-⁸ Ω-m

Leistungsvorteile:

- Opfernder Schutz3: Zink korrodiert bevorzugt und schützt das Grundmetall

- Selbstheilung: Kleine Kratzer beeinträchtigen nicht den Schutz durch galvanische Einwirkung

- Kosteneffizienz: Geringere Material- und Verarbeitungskosten

- Einfache Verarbeitung: Einfache Galvanisierung mit guter Deckungsgleichheit

Vergleichende Leistungsanalyse

| Eigentum | Vernickeln | Verzinkung | Vorteil |

|---|---|---|---|

| Korrosionsbeständigkeit | 500+ Stunden ASTM B1174 | 96-200 Stunden ASTM B117 | Nickel |

| Härte | 450-600 HV | 70-120 HV | Nickel |

| Abnutzungswiderstand | Ausgezeichnet | Mäßig | Nickel |

| Kosten | Hoch | Niedrig | Zink |

| Temperaturbereich | -40°C bis +150°C | -40°C bis +100°C | Nickel |

| Elektrische Leitfähigkeit | Ausgezeichnet | Gut | Nickel |

Hassan, der mehrere petrochemische Anlagen in Kuwait leitet, lernte diese Unterschiede durch teure Erfahrungen kennen. Seine ursprünglichen verzinkten Kabelverschraubungen fielen aufgrund der aggressiven chemischen Umgebung innerhalb von 18 Monaten aus. Nachdem er auf unsere vernickelten Ausführungen umgestiegen war, leistete er mehr als 7 Jahre zuverlässigen Dienst. "Die Anschaffungskosten waren doppelt so hoch, aber die Gesamtbetriebskosten sanken um 65%", berichtete er bei unserer letzten Betriebsprüfung.

Wie verbessert die Beschichtung die Korrosionsbeständigkeit von Kabelverschraubungen?

Die Beschichtung bietet mehrere Schutzschichten, die die Lebensdauer von Kabelverschraubungen in korrosiven Umgebungen durch Barriere- und Opferschutzmechanismen drastisch verlängern.

Die Beschichtung verbessert die Korrosionsbeständigkeit, indem sie undurchlässige Barrieren (Nickel) schafft, die verhindern, dass korrosive Stoffe unedle Metalle erreichen, oder durch einen Opferschutz (Zink), bei dem die Beschichtung bevorzugt korrodiert und die Lebensdauer des unedlen Metalls je nach Schwere der Umwelteinflüsse um 300-800% verlängert. Dieser Schutz ist entscheidend für die Aufrechterhaltung der IP-Schutzarten und der strukturellen Integrität über Jahrzehnte hinweg.

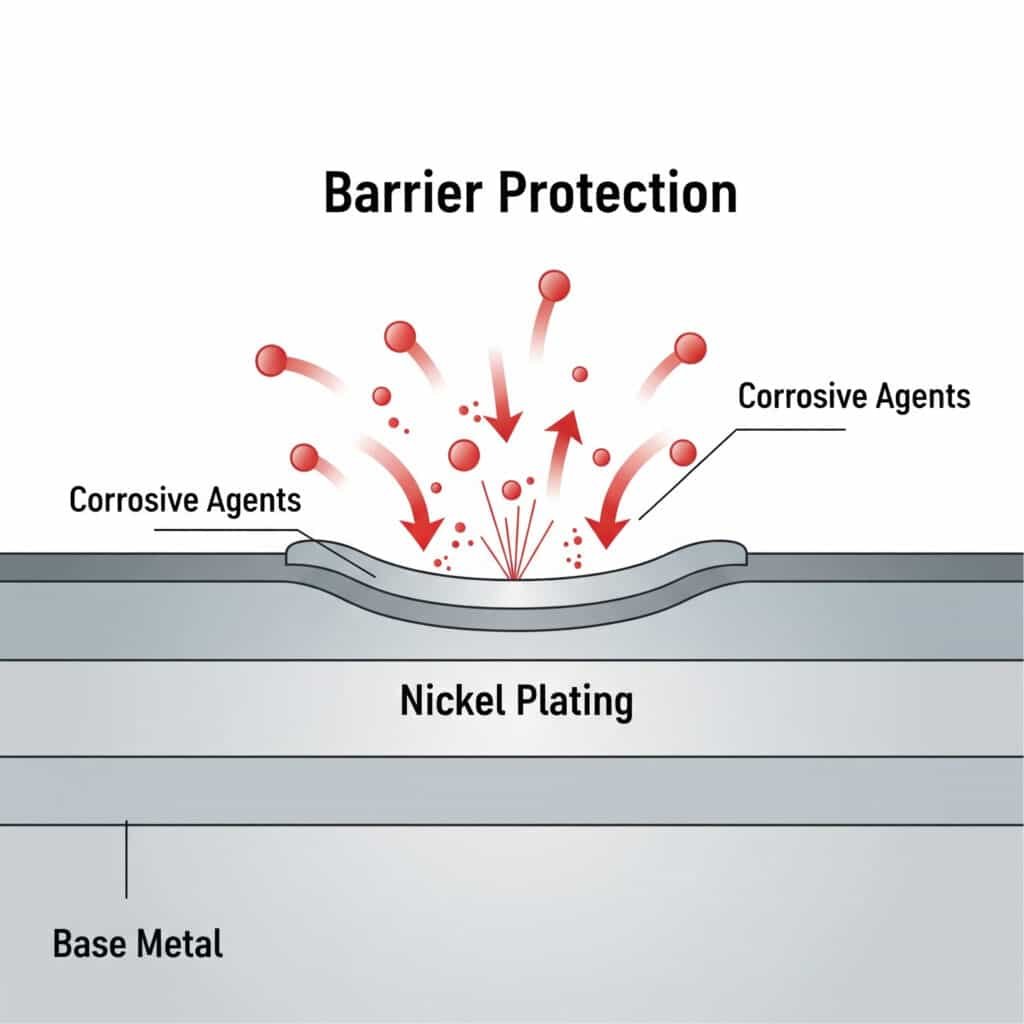

Mechanismus zum Schutz vor Barrieren (Nickel)

Wie Nickel schützt:

Durch die Vernickelung entsteht eine dichte, nicht poröse Barriere, die verhindert, dass Korrosionsmittel das Grundmetall erreichen:

- Molekulare Dichte: Die kristalline Struktur von Nickel verhindert das Eindringen von Feuchtigkeit und Chemikalien

- Chemische Trägheit: Widersteht Reaktionen mit Säuren, Basen und Salzlösungen

- Adhäsionskraft: Starke metallurgische Bindung verhindert Delamination der Beschichtung

- Einheitliche Deckung: Galvanische Beschichtung gewährleistet vollständigen Oberflächenschutz

Leistung in verschiedenen Umgebungen:

- Meeresumwelt: 500+ Stunden Salzsprühnebelbeständigkeit gegenüber 24 Stunden für unbeschichtetes Messing

- Chemische Anlagen: Beständig gegen die meisten Industriechemikalien und Lösungsmittel

- Hohe Luftfeuchtigkeit: Behält den Schutz bei einer relativen Luftfeuchtigkeit von 95%+ bei

- Temperaturzyklen: Stabiler Schutz durch thermische Ausdehnungszyklen

Aufopferungsvoller Schutzmechanismus (Zink)

Wie Zink schützt:

Die Verzinkung bietet einen galvanischen Schutz, indem sie vorzugsweise das unedle Metall korrodiert:

- Elektrochemische Serien5: Zink ist stärker anodisch als Stahl, Messing oder Aluminium

- Galvanische Wirkung: Erzeugt einen schützenden Stromfluss, der die Korrosion unedler Metalle verhindert

- Selbstheilung: Zinkionen wandern und schützen kleine Kratzer und Defekte

- Kontrollierte Korrosion: Zink korrodiert langsam und vorhersehbar

Schutzdauer:

- Abhängigkeit von der Dicke: Je 10 Mikrometer bieten etwa 2-3 Jahre Schutz

- Auswirkungen auf die Umwelt: Salznebel verkürzt die Lebensdauer des Schutzes um 50-70%

- Chromat-Behandlung: Verlängert die Lebensdauer des Schutzes um 100-200%

- Wartung Beschichtung: Kann ohne Austausch von Komponenten erneuert werden

Daten zur Korrosionsleistung in der realen Welt

Prüfung in Meeresumgebung (ASTM B117 Salzsprühnebel):

- Unplattiertes Messing: Erste Korrosion nach 24 Stunden, erhebliche Schäden nach 96 Stunden

- Verzinkt (12μm): Erste Korrosion nach 96 Stunden, Durchbruch nach 200 Stunden

- Vernickelt (15μm): Erste Korrosion bei 500+ Stunden, minimale Schäden bei 1000 Stunden

Industrielle chemische Umgebung:

David, der eine Chlorproduktionsanlage in Deutschland leitet, lieferte wertvolle Felddaten. Seine verzinkten Kabelverschraubungen hielten bei mäßiger chemischer Belastung 2,5 Jahre, während vernickelte Einheiten in der gleichen Umgebung nach 6 Jahren nur minimale Korrosion aufwiesen. "Die Vernickelung hat sich innerhalb von 3 Jahren durch geringere Wartungs- und Austauschkosten amortisiert", bestätigt er.

Qualitätsfaktoren für die Beschichtung

Kritische Qualitätsparameter:

- Gleichmäßigkeit der Dicke: ±20% maximale Abweichung für gleichbleibenden Schutz

- Adhäsionskraft: >30 MPa Haftfestigkeit zur Vermeidung von Delamination

- Kontrolle der Porosität: <5 Poren/cm² für wirksamen Barriereschutz

- Vorbereitung der Oberfläche: Richtige Reinigung und Aktivierung für optimale Haftung

Welche Beschichtungsart bietet die bessere Leistung für bestimmte Anwendungen?

Anwendungsspezifische Anforderungen bestimmen die optimale Wahl der Beschichtung, wobei sich jeder Typ in unterschiedlichen Betriebsumgebungen und Leistungsprioritäten auszeichnet.

Die Vernickelung eignet sich hervorragend für Hochtemperaturanwendungen (+100°C bis +150°C), chemische Verarbeitungsumgebungen und Präzisionselektronik, die eine hervorragende Leitfähigkeit erfordert, während die Verzinkung in gemäßigten Außenumgebungen, kostensensiblen Anwendungen und Anlagen, die einen Opferschutz für Stahlkomponenten erfordern, optimal funktioniert. Die richtige Abstimmung der Anwendungen gewährleistet maximale Leistung und Kosteneffizienz.

Vernickeln Anwendungen

Optimale Anwendungsfälle:

- Chemische Verarbeitung: Raffinerien, pharmazeutische Anlagen, chemische Produktion

- Umgebungen mit hohen Temperaturen: Stromerzeugung, Industrieöfen, Automobilindustrie

- Schifffahrt/Offshore: Unterwasseranlagen, Schiffssysteme, Offshore-Plattformen

- Elektronik/Telekommunikation: Rechenzentren, Schalttafeln, empfindliche Geräte

- Lebensmittelverarbeitung: Sanitäranwendungen, die eine einfache Reinigung und Korrosionsbeständigkeit erfordern

Leistungsvorteile bei diesen Anwendungen:

- Chemische Beständigkeit: Widersteht Säuren, Basen und organischen Lösungsmitteln

- Temperaturstabilität: Behält seine Eigenschaften auch bei erhöhten Temperaturen bei

- Elektrische Leistung: Geringer Übergangswiderstand für zuverlässige Verbindungen

- Einhaltung der Hygienevorschriften: Porenfreie Oberfläche verhindert Bakterienwachstum

- Langlebigkeit: 10-20 Jahre Nutzungsdauer in anspruchsvollen Umgebungen

Verzinkung Anwendungen

Optimale Anwendungsfälle:

- Allgemeine Industrie: Produktionsstätten, Lagerhäuser, Standardanlagen

- Außenbereich/Wettereinflüsse: Versorgungseinrichtungen, Telekommunikationstürme, Infrastruktur

- Kostenintensive Projekte: Großanlagen, bei denen die Wirtschaftlichkeit die Entscheidung bestimmt

- Stahl Schutz: Anwendungen, bei denen die galvanische Verträglichkeit mit Stahl von Vorteil ist

- Moderate Umgebungen: Inneninstallationen mit gelegentlicher Feuchtigkeitseinwirkung

Leistungsvorteile bei diesen Anwendungen:

- Kosteneffizienz: 40-60% niedrigere Anschaffungskosten als Vernickelung

- Selbstheilungsschutz: Geringfügige Schäden beeinträchtigen den Gesamtschutz nicht

- Einfache Wartung: Kann durch zinkhaltigen Farbauftrag erneuert werden

- Galvanische Kompatibilität: Funktioniert gut mit Systemen aus verzinktem Stahl

- Angemessene Leistung: Erfüllt die Anforderungen für moderate Umweltbelastung

Anwendungsspezifische Auswahlmatrix

| Art der Anwendung | Umwelt Schweregrad | Empfohlene Beschichtung | Erwartete Lebenserwartung | Kostenfaktor |

|---|---|---|---|---|

| Chemiewerk | Hoch | Nickel | 10-15 Jahre | 2.0x |

| Schifffahrt/Offshore | Sehr hoch | Nickel | 15-20 Jahre | 2.0x |

| Allgemeine Industrie | Mittel | Zink | 5-8 Jahre | 1.0x |

| Outdoor Telekommunikation | Mittel-Hoch | Zink + Chromat | 6-10 Jahre | 1.2x |

| Lebensmittelverarbeitung | Hoch | Nickel | 12-18 Jahre | 2.0x |

| Elektronik | Mittel | Nickel | 15+ Jahre | 2.0x |

Hybride Ansätze

Mehrschichtige Systeme:

Für extreme Anwendungen empfehlen wir manchmal mehrschichtige Beschichtungssysteme:

- Sockel aus Zink + Oberteil aus Nickel: Kombiniert Opferschutz mit Barriereschutz

- Copper Strike + Nickel: Verbessert die Adhäsion und die elektrische Leistung

- Nachbehandlung mit Chromat: Erhöht die Korrosionsbeständigkeit der Zinkbeschichtung

Die petrochemische Anlage von Hassan verwendet unser hybrides Zink-Nickel-System für kritische Anwendungen. Das Zink bietet einen Opferschutz, während die obere Nickelschicht chemische Beständigkeit bietet. "Es ist 30% teurer als eine einlagige Beschichtung, aber es bietet uns das Beste aus beiden Welten", erklärte er bei unserer letzten technischen Überprüfung.

Was sind die Kosten-Nutzen-Abwägungen für die verschiedenen Plattierungsoptionen?

Das Verständnis der Gesamtbetriebskosten, einschließlich der Anfangsinvestitionen, der Wartungsanforderungen und der Austauschzyklen, ist für wirtschaftlich sinnvolle Beschichtungsentscheidungen unerlässlich.

Die Vernickelung kostet in der Regel 80-120% mehr als die Verzinkung, bietet aber eine 300-500% längere Lebensdauer, was bei anspruchsvollen Anwendungen zu 40-60% niedrigeren Gesamtbetriebskosten führt, während die Verzinkung die geringsten Anfangsinvestitionen und eine angemessene Leistung für gemäßigte Umgebungen bietet, in denen 5-8 Jahre Austauschzyklen akzeptabel sind. Das wirtschaftliche Optimum hängt von der Schwere der Anwendung und den Faktoren der Wiederbeschaffungskosten ab.

Erste Kostenanalyse

Komponenten der Beschichtungskosten:

- Materialkosten: Nickel $8-12/kg vs. Zink $2-3/kg

- Bearbeitungskosten: Nickel erfordert eine komplexere Chemie und längere Beschichtungszeiten

- Qualitätskontrolle: Vernickeln erfordert strengere Tests und Kontrollen

- Ausbeutefaktoren: Bei der Vernickelung gibt es aufgrund strengerer Spezifikationen höhere Rückweisungsraten

Typische Kostenprämien:

- Verzinkung: Grundlegende Kosten (1,0x)

- Zink + Chromat: 15-25% premium (1.2x)

- Vernickeln: 80-120% Premium (1,8-2,2x)

- Mehrschichtige Systeme: 150-200% premium (2,5-3,0x)

Modellierung der Lebenszykluskosten

Analyse des Wiederbeschaffungszyklus:

Basierend auf unserer Leistungsdatenbank mit über 50.000 Kabelverschraubungen in der Praxis:

Mäßige Umgebung (Innenräume, Industrie):

- Verzinkt: 6-8 jähriger Austauschzyklus

- Vernickelt: 15-20 Jahre Austauschzyklus

- Wirtschaftlicher Breakeven: Nickel gerechtfertigt, wenn die Wiederbeschaffungskosten mehr als 40% der ursprünglichen Kosten betragen

Schwere Umweltbedingungen (Chemie/Meer):

- Verzinkt: 2-4 jähriger Austauschzyklus

- Vernickelt: 10-15 Jahre Austauschzyklus

- Wirtschaftlicher Breakeven: Nickel gerechtfertigt, wenn die Wiederbeschaffungskosten mehr als 20% der ursprünglichen Kosten betragen

Wirtschaftliche Analyse in der realen Welt

Fallstudie: Davids Produktionsstätte

David leitet eine große Produktionsstätte für Automobilteile in Michigan mit mehr als 2.000 Kabelverschraubungen im gesamten Werk:

Ursprüngliche Spezifikation:

- Verzinkte Kabelverschraubungen: $15 je

- Vernickelte Alternative: $28 je

- Installationskosten: $45 pro Stopfbuchse

- Gesamtdifferenz der Erstinvestition: $26,000

5-Jahres-Leistungsergebnisse:

- Verzinkte Ausfälle: 340 Einheiten (17% Ausfallrate)

- Wiederbeschaffungskosten: $15 + $45 = $60 pro Ausfall

- Gesamtkosten des Zinksystems: $30.000 für die Erstausstattung + $20.400 für die Ersatzbeschaffung = $50.400

- Ausfälle des Nickel-Systems: 24 Einheiten (1,2% Ausfallrate)

- Gesamtkosten des Nickelsystems: $56.000 für den Anfang + $1.440 für den Ersatz = $57.440

Wirtschaftliches Ergebnis: Trotz 87% höherer Anfangskosten verursachte die Vernickelung nur 14% höhere Gesamtkosten, während die Zuverlässigkeit um 93% höher war.

Kostenfaktoren für die Instandhaltung

Kosten für Arbeit und Ausfallzeiten:

- Ersatzarbeit: $45-85 pro Kabelverschraubung je nach Zugänglichkeit

- Systemausfallzeit: $200-2.000 pro Stunde je nach Prozesskritikalität

- Inspektionskosten: $5-15 pro Drüse für die periodische Zustandsbewertung

- Notfall-Reparaturen: 200-400% Prämie für ungeplante Wartung

Versteckte Kosten von Misserfolgen:

- Kompromiss bei der IP-Bewertung: Eindringende Feuchtigkeit kann teure Geräte beschädigen

- Sicherheitsvorfälle: Korrosionsschäden können zu elektrischen Gefahren führen

- Einhaltung von Vorschriften: Fehlerhafte Siegel können gegen Umwelt- oder Sicherheitsstandards verstoßen

- Reputationsrisiko: Geräteausfälle können das Vertrauen der Kunden beeinträchtigen

Wirtschaftlicher Entscheidungsrahmen

Wann man sich für eine Verzinkung entscheidet:

- Wiederbeschaffungskosten <30% der Erstinvestition

- Mäßige Umweltexposition

- Anlagen mit großen Stückzahlen, bei denen die Wirtschaftlichkeit im Vordergrund steht

- Anwendungen mit geplanten Austauschzyklen von 5-8 Jahren

- Budgetbeschränkte Projekte mit angemessenen Leistungsanforderungen

Wann man sich für eine Vernickelung entscheidet:

- Wiederbeschaffungskosten >40% der ursprünglichen Investition

- Schwere Umwelteinflüsse (Chemikalien, Meerwasser, hohe Temperaturen)

- Kritische Anwendungen, bei denen ein Ausfall inakzeptabel ist

- Langfristige Installationen (10+ Jahre Nutzungsdauer)

- Anwendungen, die hervorragende elektrische oder mechanische Eigenschaften erfordern

Die wichtigste Erkenntnis aus der Analyse von Tausenden von Installationen: Die niedrigsten Anschaffungskosten sind selten gleichbedeutend mit den niedrigsten Gesamtkosten. Die richtige Auswahl der Beschichtung auf der Grundlage der Anwendungsanforderungen und der Lebenszyklusökonomie liefert 30-50% durchweg einen besseren Wert als preisgesteuerte Entscheidungen.

Schlussfolgerung

Durch die Wahl der Beschichtung kann die Leistung von Kabelverschraubungen von angemessen zu außergewöhnlich gesteigert werden, aber nur, wenn sie richtig auf die Anwendungsanforderungen abgestimmt ist. Die Vernickelung bietet eine überlegene Korrosionsbeständigkeit, Härte und Langlebigkeit für anspruchsvolle Umgebungen, während die Verzinkung einen kostengünstigen Schutz für gemäßigte Bedingungen bietet. Die Daten sind eindeutig: Die Investition in eine geeignete Beschichtungstechnologie verhindert 85-95% vorzeitige Ausfälle und reduziert häufig die Gesamtbetriebskosten. Unabhängig davon, ob Sie Kabelverschraubungen für Chemieanlagen oder für den allgemeinen industriellen Einsatz spezifizieren, geht es beim Verständnis der Beschichtungsleistung nicht nur um Korrosionsschutz, sondern um die Optimierung von Zuverlässigkeit, Sicherheit und Wirtschaftlichkeit über den gesamten Produktlebenszyklus.

FAQs über Kabelverschraubungen und Beschichtungen

F: Wie hoch ist die typische Dicke der Nickel- und Zinkbeschichtung von Kabelverschraubungen?

A: Die Standardvernickelung ist 12-25 Mikrometer dick, während die Verzinkung zwischen 8-20 Mikrometer beträgt. Dickere Beschichtungen bieten einen längeren Schutz, sind aber auch teurer - jede zusätzliche Schicht von 5 Mikrometern verlängert in der Regel die Lebensdauer um 1-2 Jahre in gemäßigten Umgebungen.

F: Kann ich verzinkte Kabelverschraubungen in Meeresumgebungen verwenden?

A: Eine Verzinkung bietet in Meeresumgebungen nur 2-4 Jahre Schutz, da Salzsprühnebel die Korrosion beschleunigt. Für Marineanwendungen wird eine Vernickelung oder eine Konstruktion aus Edelstahl empfohlen, um eine Lebensdauer von mehr als 10 Jahren und eine zuverlässige IP68-Dichtungsleistung zu gewährleisten.

F: Wie erkenne ich die Art der Beschichtung an vorhandenen Kabelverschraubungen?

A: Die Vernickelung hat eine glänzende, spiegelähnliche Oberfläche, die schwerer zu zerkratzen ist, während die Verzinkung eher matt erscheint und sich leicht mit einem Messer zerkratzen lässt. Eine professionelle Identifizierung erfordert eine XRF-Analyse oder eine Querschnittsuntersuchung unter Vergrößerung.

F: Beeinträchtigt die Beschichtung die elektrische Leitfähigkeit von Kabelverschraubungen?

A: Sowohl Nickel- als auch Zinkbeschichtungen verbessern die elektrische Leitfähigkeit im Vergleich zu unbeschichteten Metallen. Nickel verringert den Kontaktwiderstand aufgrund seiner hervorragenden Leitfähigkeit und Korrosionsbeständigkeit um 40-60%, während Zink eine moderate Verbesserung von 20-30% bewirkt.

F: Was passiert, wenn die Beschichtung während der Installation zerkratzt oder beschädigt wird?

A: Kleinere Kratzer in der Nickelbeschichtung setzen das Grundmetall einer lokalen Korrosion aus, beeinträchtigen aber nicht den Gesamtschutz. Verzinkung bietet Selbstheilung durch galvanische Wirkung - Zinkionen wandern und schützen kleine Kratzer. Tiefe Kratzer in beiden Beschichtungen sollten mit geeigneten Reparaturmitteln ausgebessert werden.

-

Lernen Sie das TCO-Finanzmodell kennen, mit dem die direkten und indirekten Kosten eines Produkts oder Systems über seinen gesamten Lebenszyklus hinweg berechnet werden. ↩

-

die Grundsätze der Vickers-Härteprüfung, einer Standardmethode zur Messung der Härte von Materialien, zu verstehen. ↩

-

Erfahren Sie, wie Opferbeschichtungen, z. B. Zink, galvanischen Schutz bieten, indem sie bevorzugt korrodieren, um das darunter liegende Grundmetall zu schützen. ↩

-

Überprüfen Sie den Anwendungsbereich von ASTM B117, der international anerkannten Standardpraxis für den Betrieb von Salzsprühgeräten (Nebel) für Korrosionsprüfungen. ↩

-

Sehen Sie sich an, wie die elektrochemische Reihe verschiedene Metalle und Legierungen einstuft, um vorherzusagen, welche als Anode in einem galvanischen Paar fungieren wird. ↩