Fejl i eksplosionssikkert udstyr i farlige miljøer kan resultere i katastrofale hændelser, hvor forkert design af flammeveje er ansvarlig for 60% af Ex d1 fejl i indkapslinger ifølge branchens sikkerhedsrapporter. Mange ingeniører har svært ved at forstå det komplekse forhold mellem flammebanegeometri, overfladefinishtolerancer og eksplosionsindeslutningens effektivitet, hvilket ofte fører til specifikationsfejl, der kompromitterer sikkerheden.

Eksplosionssikre kabelforskruninger bruger præcist konstruerede flammestier med specifikke forhold mellem længde og spalte (typisk mindst 25:1), tolerancer for overfladeruhed under Ra 6,3 μm og spaltedimensioner, der holdes inden for ±0,05 mm for at forhindre flammetransmission gennem samlinger. Flammevejens design skaber tilstrækkelig køleflade til at reducere forbrændingsgasser til under antændelsestemperaturen, før de kan slippe ud af kabinettet, hvilket sikrer egensikkerheden i eksplosive atmosfærer.

Sidste år kontaktede Ahmed Hassan, sikkerhedsingeniør på et petrokemisk anlæg i Dubai, os efter at have opdaget, at deres "tilsvarende" eksplosionssikre kabelforskruninger ikke fungerede. ATEX2 certificeringstest. Flammevejstolerancerne var inkonsekvente, og nogle enheder viste huller på over 0,3 mm - langt over de maksimale 0,15 mm for deres gruppe IIC-anvendelse. Vores præcisionsbearbejdede Ex d-kabelforskruninger med verificeret flammevejsgeometri hjalp dem med at opnå 100%-certificeringsoverensstemmelse! 😊

Indholdsfortegnelse

- Hvorfor er design af flammeveje afgørende for eksplosionssikre kabelforskruninger?

- Hvordan påvirker tolerancekrav den eksplosionssikre ydeevne?

- Hvad er de vigtigste designparametre for effektive flammestier?

- Hvordan påvirker forskellige gasgrupper kravene til design af kabelforskruninger?

- Hvilke kvalitetskontrolmetoder sikrer en ensartet ydeevne for flammebanen?

- Ofte stillede spørgsmål om eksplosionssikkert kabelforskruningsdesign

Hvorfor er design af flammeveje afgørende for eksplosionssikre kabelforskruninger?

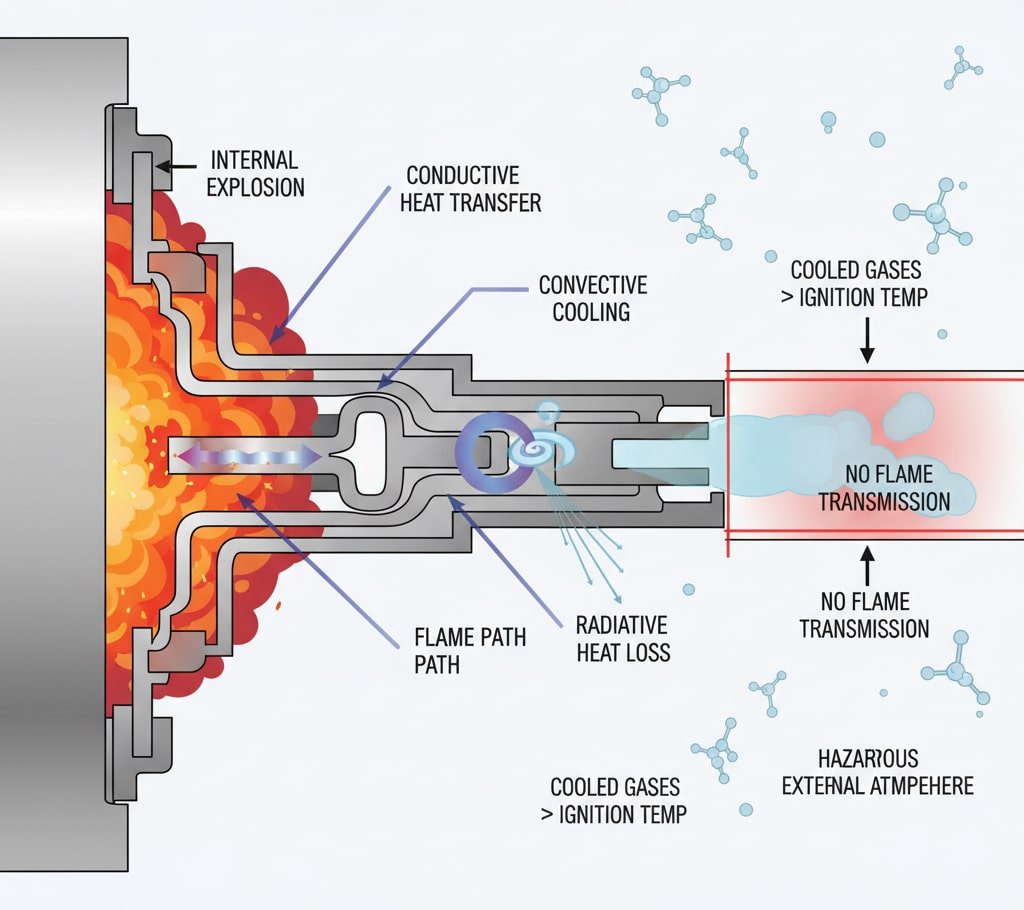

Det grundlæggende princip for eksplosionssikker beskyttelse er at begrænse interne eksplosioner og samtidig forhindre flammetransmission til eksterne farlige atmosfærer gennem præcist konstruerede flammestier.

Flammevejens design er kritisk, fordi den skaber en kontrolleret kølezone, der reducerer forbrændingsgassernes temperatur til under antændelsespunktet for eksterne eksplosive atmosfærer. Flammevejens geometri skal give tilstrækkelig kontakttid for overfladearealet (typisk 0,5-2 millisekunder) til at absorbere termisk energi fra ekspanderende gasser, samtidig med at den strukturelle integritet opretholdes under eksplosionstryk på op til 20 bar. Korrekt design forhindrer flammegennembrud, der kan antænde omgivende eksplosive gasser.

Fysikken bag slukning af flammer

Når der opstår en intern eksplosion i et Ex d-skab, fungerer flammevejen som en termisk barriere, der gradvist afkøler de udstrømmende gasser. Kølemekanismen fungerer ved hjælp af tre primære varmeoverførselsmetoder:

Ledende varmeoverførsel: De metalliske flammebaneoverflader absorberer termisk energi fra varme forbrændingsgasser med varmeoverførselshastigheder, der afhænger af materialet varmeledningsevne3 og overfladekontakt.

Konvektiv køling: Turbulent gasstrøm gennem de smalle flammekanaler øger varmeoverførselskoefficienterne og forbedrer køleeffektiviteten gennem tvungen konvektion.

Radiativt varmetab: Gasser med høj temperatur udsender varmestråling, som absorberes af de omgivende metaloverflader, hvilket bidrager til den samlede temperatursænkning.

Vores præcisionsbearbejdede flammestier opnår kølehastigheder på 800-1200 °C pr. millisekund, hvilket sikrer, at gastemperaturerne falder til under 200 °C, før de når den ydre atmosfære - langt under de typiske antændelsestemperaturer for kulbrinter på 300-500 °C.

Hvordan påvirker tolerancekrav den eksplosionssikre ydeevne?

Produktionstolerancer har direkte indflydelse på flammevejens effektivitet, og selv små afvigelser kan potentielt kompromittere eksplosionssikkerheden og certificeringsoverensstemmelsen.

Tolerancekrav påvirker den eksplosionssikre ydeevne ved at kontrollere de kritiske spaltedimensioner, der bestemmer effektiviteten af flammeslukningen. Spalttolerancer skal holdes inden for ±0,02-0,05 mm afhængigt af gasgruppeklassifikationen, hvor gruppe IIC kræver de strammeste tolerancer på grund af brints høje flammeudbredelseshastighed. Overfladetolerancer under Ra 6,3 μm sikrer ensartede varmeoverførselsegenskaber, mens gevindtolerancer styrer samlingens repeterbarhed og langsigtede forseglingsevne.

Specifikationer for kritiske tolerancer

| Parameter | Gruppe IIA | Gruppe IIB | Gruppe IIC |

|---|---|---|---|

| Maksimal afstand | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerance for mellemrum | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Overfladefinish | Ra 6,3 μm | Ra 3,2 μm | Ra 1,6 μm |

| Gevindtolerance | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, vedligeholdelsessupervisor på et kemisk forarbejdningsanlæg i Manchester, Storbritannien, oplevede det på egen krop, da deres kabelforskruninger begyndte at fejle ved rutinemæssige inspektionstests. Undersøgelsen afslørede, at mellemrumsdimensionerne var vokset med 0,08 mm på grund af termisk cykling og korrosion, hvilket overskred grænseværdierne for gruppe IIB. Vores præcisionsfremstillingsprocesser opretholder tolerancer inden for ±0,02 mm, selv efter 10 års brug, hvilket sikrer en ensartet sikkerhedsydelse.

Påvirkning af fremstillingsprocessen

CNC-bearbejdningspræcision: Vores 5-aksede CNC-bearbejdningscentre har en positioneringsnøjagtighed på ±0,01 mm, hvilket sikrer en ensartet flammesti-geometri på tværs af produktionsserier.

Verifikation af kvalitetskontrol: Hver eksplosionssikker kabelforskruning gennemgår dimensionskontrol ved hjælp af Koordinatmålemaskiner (CMM)4 med en opløsning på 0,005 mm, der dokumenterer overholdelse af certificeringskravene.

Materialekonsistens: Vi bruger certificeret 316L rustfrit stål med kontrolleret kornstruktur og overfladehårdhed for at sikre forudsigelige termiske og mekaniske egenskaber i hele flammevejens design.

Hvad er de vigtigste designparametre for effektive flammestier?

Effektivt design af flammeveje kræver omhyggelig optimering af flere geometriske og materielle parametre for at opnå pålidelig eksplosionsindeslutning under varierende driftsforhold.

De vigtigste designparametre omfatter forholdet mellem flammevejens længde og mellemrum (minimum 25:1 for de fleste anvendelser), optimering af overfladearealet for maksimal varmeoverførsel, gevindindgrebets længde (minimum 5 hele gevind), materialets termiske egenskaber og samlingens konfiguration. Flammevejen skal give et tilstrækkeligt køleoverfladeareal, samtidig med at den mekaniske styrke opretholdes under eksplosionstryk, og designberegningerne er verificeret gennem omfattende test- og certificeringsprotokoller.

Overvejelser om geometrisk design

Forholdet mellem længde og afstand: Denne grundlæggende parameter bestemmer køleeffektiviteten, hvor længere stier giver mere overfladeareal til varmeoverførsel. Typiske forhold varierer fra 25:1 for gruppe IIA til 40:1 for gruppe IIC-applikationer.

Optimering af trådprofiler: Modificerede gevindprofiler øger overfladekontaktarealet med 30-40% sammenlignet med standardgevind, hvilket forbedrer varmeoverførslen og samtidig bevarer den mekaniske styrke.

Kontrol af overfladeruhed: Kontrollerede overfladestrukturer optimerer varmeoverførselskoefficienterne og forhindrer samtidig acceleration af gasstrømmen, som kan reducere køleeffektiviteten.

Kriterier for valg af materiale

Termisk ledningsevne: Materialer med høj varmeledningsevne (kobberlegeringer, aluminiumsbronze) giver overlegen varmeoverførsel, men kan mangle korrosionsbestandighed i barske miljøer.

Modstandsdygtighed over for korrosion: Rustfrit stål 316L og duplex 2205 giver fremragende korrosionsbestandighed, samtidig med at de termiske egenskaber er tilstrækkelige til de fleste anvendelser.

Mekaniske egenskaber: Udbyttestyrke på over 300 MPa sikrer strukturel integritet under eksplosionstryk, og udmattelsesmodstand er vigtig for cykliske anvendelser.

Hvordan påvirker forskellige gasgrupper kravene til design af kabelforskruninger?

Gasgruppeklassifikationer har direkte indflydelse på designparametre for flammeveje, hvor mere farlige gasser kræver stadig strengere geometriske specifikationer og tolerancer.

Forskellige gasgrupper påvirker designet af kabelforskruninger gennem varierende Maksimal eksperimentel sikker afstand (MESG)5 værdier og krav til antændelsesenergi. Gruppe IIA-gasser (propan, butan) tillader større flammespalter på op til 0,9 mm, gruppe IIB-gasser (ethylen, hydrogensulfid) kræver spalter på under 0,5 mm, mens gruppe IIC-gasser (hydrogen, acetylen) kræver ultrapræcise spalter på under 0,3 mm. Designberegninger skal tage højde for hver gasgruppes unikke forbrændingsegenskaber og flammeudbredelseshastigheder.

Gasgruppens karakteristika

| Gasgruppen | Repræsentative gasser | MESG-serien | Designmæssige udfordringer |

|---|---|---|---|

| IIA | Propan, metan | 0,9-1,14 mm | Standardtolerancer |

| IIB | Ethylen, Ethyl Ether | 0,5-0,9 mm | Forbedret præcision |

| IIC | Brint, acetylen | 0,3-0,5 mm | Ultra-tætte tolerancer |

Gruppe IIC Designkompleksitet: Brints unikke egenskaber skaber de mest krævende designkrav med flammehastigheder på op til 3,5 m/s og antændelsesenergier på helt ned til 0,02 mJ. Vores gruppe IIC-kabelforskruninger har specialiserede funktioner, herunder:

- Ultrapræcise flammestier med mellemrum, der holdes inden for ±0,01 mm

- Forbedrede krav til overfladefinish (Ra 0,8 μm)

- Specialiserede gevindforbindelser for at forhindre brintskørhed

- Forlængede flammestier giver maksimal køleeffekt

Maria Rodriguez, procesingeniør på et brintproduktionsanlæg i Barcelona, Spanien, havde brug for gruppe IIC-kabelforskruninger til deres nye elektrolyseanlæg. Standard Group IIB-enheder var utilstrækkelige på grund af brints ekstreme brændbarhed. Vores specialiserede gruppe IIC-designs gav de nødvendige sikkerhedsmarginer, samtidig med at de opretholdt en pålidelig tætningsevne i deres højtryksbrintmiljø.

Hvilke kvalitetskontrolmetoder sikrer en ensartet ydeevne for flammebanen?

Omfattende kvalitetskontrolprotokoller er afgørende for at opretholde en ensartet eksplosionssikker ydeevne på tværs af produktionspartier og i hele levetiden.

Kvalitetskontrolmetoderne omfatter dimensionsverifikation ved hjælp af koordinatmålemaskiner (CMM), test af overfladeruhed med kontaktprofilometre, tryktest til 1,5 gange det nominelle tryk, verifikation af flammevejens kontinuitet, sporing af materialecertificering og overvågning af statistisk proceskontrol (SPC). Hver kabelforskruning modtager individuel certificeringsdokumentation med sporbare testresultater, hvilket sikrer overholdelse af ATEX-, IECEx- og UL-standarder gennem hele fremstillingsprocessen.

Oversigt over inspektionsprotokoller

Verifikation af indgående materiale: Alle råmaterialer gennemgår analyser af den kemiske sammensætning, test af mekaniske egenskaber og kontrol af dimensioner, før de frigives til produktion.

Overvågning undervejs i processen: SPC-overvågning i realtid sporer kritiske dimensioner under bearbejdningen med automatisk afvisning af dele, der overskrider tolerancegrænserne.

Endelig inspektion: 100% dimensionel verifikation af flammebanegeometri, gevindspecifikationer og krav til overfladefinish ved hjælp af kalibreret måleudstyr.

Overholdelse af certificering

Vores kvalitetsstyringssystem opretholder certificeringer, herunder:

- ISO 9001:2015 Kvalitetsstyring

- IATF 16949 Kvalitet i bilindustrien

- Overholdelse af ATEX-direktiv 2014/34/EU

- IECEx' internationale certificeringsordning

- UL 1203 eksplosionssikre standarder

Dokumentation for sporbarhed: Hver eksplosionssikker kabelforskruning indeholder omfattende dokumentation, der sporer materialecertifikater, dimensionelle inspektionsrapporter, tryktestresultater og verifikation af certificeringsoverensstemmelse. Denne dokumentation understøtter sikkerhedsrevisioner og overholdelse af lovkrav i hele produktets livscyklus.

Ofte stillede spørgsmål om eksplosionssikkert kabelforskruningsdesign

Q: Hvad er den minimale længde på flammestien, der kræves for eksplosionssikre kabelforskruninger?

A: Minimumslængden på flammestien afhænger af gasgruppeklassifikationen og spaltebredden, og der kræves typisk et forhold mellem længde og spalte på 25:1 for gruppe IIA, 30:1 for gruppe IIB og 40:1 for gruppe IIC. De faktiske længder varierer fra 6-15 mm afhængigt af gevindstørrelse og designkonfiguration.

Q: Hvor ofte skal eksplosionssikre kabelforskruninger inspiceres i farlige områder?

A: Inspektionshyppigheden afhænger af miljøforhold og lovkrav, og spænder typisk fra kvartalsvise inspektioner i barske kemiske miljøer til årlige inspektioner under moderate forhold. Kritiske parametre omfatter spaltedimensioner, gevindtilstand og verifikation af tætningsintegritet.

Q: Kan eksplosionssikre kabelforskruninger repareres eller renoveres efter en skade?

A: Eksplosionssikre kabelforskruninger må aldrig repareres eller ændres, da det går ud over certificeringsintegriteten og sikkerheden. Enhver skade på flammebaneoverflader, gevind eller tætningskomponenter kræver komplet udskiftning med certificerede enheder for at opretholde eksplosionssikker beskyttelse.

Q: Hvad forårsager nedbrydning af flammevejen i eksplosionssikre kabelforskruninger?

A: Almindelige årsager til nedbrydning omfatter korrosion fra kemisk eksponering, mekanisk slid fra termisk cykling, opbygning af forurening i flammebanehuller og forkert installation, der forårsager gevindskader. Regelmæssig inspektion og forebyggende vedligeholdelse hjælper med at identificere nedbrydning, før sikkerheden kompromitteres.

Q: Hvordan kontrollerer jeg, at eksplosionssikre kabelforskruninger opfylder mine specifikke gasgruppekrav?

A: Bekræft overholdelse af gasgrupper gennem certificeringsdokumentation, der viser ATEX/IECEx-mærkninger, testrapporter, der bekræfter MESG-værdier, dimensionsinspektionscertifikater og optegnelser over materialers sporbarhed. Hver kabelforskruning skal indeholde individuel certificering med specifikke gasgruppeklassificeringer og temperaturklassificeringer.

-

Lær om "Ex d" eller "flammesikker" beskyttelsesmetode, som indeholder en intern eksplosion og slukker flammen. ↩

-

Se de officielle krav i EU's ATEX-direktiver for udstyr, der anvendes i eksplosive atmosfærer. ↩

-

Forstå denne grundlæggende materialeegenskab, som måler et stofs evne til at lede varme. ↩

-

Udforsk teknologien bag CMM'er, og hvordan de bruges til præcis 3D-måling og kvalitetsinspektion. ↩

-

Se, hvordan MESG bestemmes og bruges til at klassificere brandfarlige gasser i grupper med henblik på at designe eksplosionssikkert udstyr. ↩