Gaslækage i farlige miljøer kan være katastrofal. En enkelt mislykket tætning i et petrokemisk anlæg eller en offshore-platform kan udløse eksplosioner, miljøkatastrofer og tab af menneskeliv. Alligevel kæmper mange ingeniører stadig med at opnå pålidelig gastæt forsegling i kabelgennemføringer.

Gastæt forsegling med barriereforskruninger kræver korrekt valg af blanding, præcise installationsteknikker og regelmæssig integritetstest for at forhindre gasmigration gennem kabelkerner og opretholde sikkerhedsklassifikationer for farlige områder. Disse specialiserede kirtler skaber flere barrierer mod gasindtrængning, samtidig med at de opretholder elektrisk kontinuitet og mekanisk beskyttelse.

For bare tre måneder siden modtog jeg et nødopkald fra Hassan, driftsleder på et naturgasforarbejdningsanlæg i Qatar. Under rutinemæssige sikkerhedsinspektioner opdagede de gasspor i deres elektriske kontrolrum - en potentielt eksplosiv situation. Den skyldige? Ukorrekt forseglede kabelforskruninger, der tillod gasmigration gennem mellemrummene i kabler med flere kerner. Vi var nødt til at mobilisere vores tekniske team inden for 24 timer for at forhindre en fuldstændig nedlukning af anlægget 😰.

Indholdsfortegnelse

- Hvad er barrierekabelforskruninger, og hvorfor er de vigtige?

- Hvordan fungerer gastætte forseglingsmekanismer?

- Hvad er de vigtigste komponenter til effektiv gastætning?

- Hvordan vælger man den rigtige barriereforskruning til sin applikation?

- Hvad er korrekte installations- og testprocedurer?

- Ofte stillede spørgsmål om gastætte spærreforskruninger

Hvad er barrierekabelforskruninger, og hvorfor er de vigtige?

At forstå barriereforskruninger er afgørende for alle, der arbejder med installationer i farlige områder, hvor gasindeslutning er altafgørende.

Spærrekabelforskruninger er specialiserede tætningsanordninger, der forhindrer gasmigration gennem kabelkerner og -mellemrum og opretholder klassificeringen som farligt område ved at skabe flere fysiske barrierer mod indtrængning af eksplosiv gas. De er obligatoriske i Farlige områder i zone 1 og zone 21 hvor der kan være brandfarlige gasser til stede.

Videnskaben bag gasmigration

Gasmigration sker ad flere veje i almindelige kabelinstallationer:

- Mellemrum mellem kabelkerner: Mikroskopiske mellemrum mellem individuelle ledere

- Ledere med mellemrum: Luftlommer i den snoede trådkonstruktion

- Gennemtrængelighed i kappen: Molekylær diffusion gennem kabelkappematerialer

- Huller i grænsefladen: Afstande mellem kabel og tætningselementer i forskruninger

Lovmæssige krav

Internationale standarder kræver gastæt forsegling i specifikke applikationer:

| Standard | Anvendelsesområde | Krav til gastæthed |

|---|---|---|

| IEC 60079-14 | Installationer i farlige områder | Obligatorisk for zone 1, anbefalet for zone 2 |

| ATEX 2014/34/EU | Europæiske eksplosive atmosfærer | Påkrævet for udstyr i kategori 1 og 2 |

| NEC artikel 501 | Farlige placeringer i USA | Klasse I Division 1 og 2 installationer |

| API RP 500 | Olieindustrien | Upstream- og downstream-faciliteter |

Konsekvenser af utilstrækkelig forsegling

Risikoen ved gasmigration rækker langt ud over overholdelse af lovgivningen:

- Eksplosionsfare: Akkumulerede gasser kan nå eksplosive koncentrationer

- Skader på udstyr: Ætsende gasser angriber elektriske komponenter

- Miljøforurening: Udslip af giftige gasser i sikre områder

- Operationelle nedlukninger: Sikkerhedssystemer udløser stop på hele anlægget

- Juridisk ansvar: Manglende overholdelse af sikkerhedsforskrifter

Hos Bepto har vi været vidne til de ødelæggende konsekvenser af utilstrækkelig gastætning. Derfor gennemgår vores barriereforskruninger strenge test i henhold til IEC 60079-1-standarderne, hvilket sikrer pålidelig ydeevne i de mest krævende anvendelser.

Hvordan fungerer gastætte forseglingsmekanismer?

De tekniske principper bag effektiv gastæt forsegling involverer flere komplementære teknologier, der arbejder sammen.

Gastætte tætningsmekanismer kombinerer elastomere kompressionstætninger, tætningsmidler, der trænger ind i kabelmellemrummene, og mekaniske barrierer, der fysisk blokerer gasvejene. De mest effektive systemer bruger redundante tætningsprincipper for at sikre pålidelighed, selv hvis en mekanisme svigter.

Primære forseglingsteknologier

Kompressionstætningssystemer

Traditionelle kompressionstætninger fungerer ved at deformere elastomermaterialer omkring kablets ydre kappe:

- Fordele: Enkel, pålidelig, omkostningseffektiv

- Begrænsninger: Kan ikke forsegle mellemrum mellem kabelkerner

- Applikationer: Grundlæggende miljøforsegling, ikke-farlige områder

Sammensatte indsprøjtningssystemer

Avancerede barriereforskruninger sprøjter tætningsmidler ind i kabelmellemrummene:

- Mekanisme: Blandinger med lav viskositet trænger ind i lederhuller

- Hærdningsproces: Forbindelser polymerisere2 for at danne permanente barrierer

- Effektivitet: Blokerer mikroskopiske gasveje

- Holdbarhed: Bevarer forseglingens integritet i mere end 20 år

Mekaniske barrieresystemer

Fysiske barrierer forhindrer gasflow gennem alternative veje:

- Solide barrierer: Metal- eller polymerskiver blokerer kabelkerner

- Barrierer, der kan udvides: Materialer, der svulmer op, når de udsættes for gasser

- Kombinerede systemer: Flere typer barrierer for redundans

Kemi for tætningsmasse

Effektiviteten af barrierekirtler afhænger i høj grad af formuleringen af forseglingsmassen:

| Sammensat type | Vigtige egenskaber | Typiske anvendelser |

|---|---|---|

| Polyurethan | Fremragende vedhæftning, kemisk resistens | Almindelig industri, marine |

| Silikone | Temperaturstabilitet, fleksibilitet | Anvendelser ved høje temperaturer |

| Epoxy | Overlegen mekanisk styrke og holdbarhed | Permanente installationer |

| Hybride formuleringer | Optimeret til specifikke gastyper | Specialiserede applikationer |

Hassans anlæg i Qatar: Et casestudie i valg af sammensætning

Kan du huske Hassans gasbehandlingsanlæg? Se her, hvordan vi løste deres kritiske tætningsudfordring:

Problemanalyse:

- Migration af naturgas (metan) gennem 24-leders kontrolkabler

- Højtryksmiljø (15 bar driftstryk)

- Temperaturområde: -10°C til +60°C

- Svovlbrinteforurening, der kræver kemisk resistens

Implementering af løsning:

- Udvalgt hybrid polyuretan-silikone-blanding for optimal gasmodstand

- Implementeret dobbeltbarrieresystem med primære og sekundære tætninger

- Brugte trykindsprøjtningsteknik til fuldstændig indtrængning i mellemrummene

- Installeret trykovervågningssystem til løbende kontrol af forseglingsintegritet

Resultater:

- Ingen gasdetektion efter 72 timers tryktest

- Anlægget vendte tilbage til fuld drift inden for 48 timer

- Opfølgende test efter 6 måneder bekræftede, at forseglingen fortsat var intakt.

- Kunden implementerede vores barrierekirtler på hele anlægget (200+ enheder)

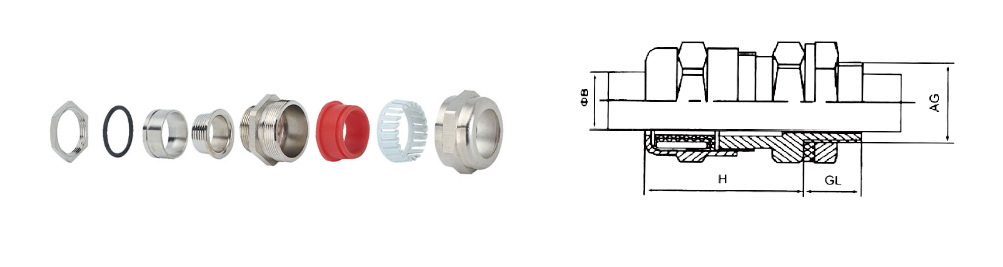

Hvad er de vigtigste komponenter til effektiv gastætning?

For at opnå en pålidelig gastæt forsegling skal man forstå og optimere hver enkelt komponent i forseglingssystemet.

Effektiv gastætning afhænger af korrekt design af pakdåsen, passende valg af tætningsmasse, kompatibel kabelkonstruktion og præcise installationsprocedurer. Hver komponent skal optimeres til de specifikke gastyper, tryk og miljøforhold, der findes i din applikation.

Overvejelser om design af pakdåser

Valg af materiale

Materialet i pakdåsen har direkte indflydelse på tætningsevnen:

- Messing (CW617N): Fremragende bearbejdelighed, god korrosionsbestandighed

- Rustfrit stål 316L: Overlegen kemisk modstandsdygtighed, marine applikationer

- Aluminium: Letvægt, god til ikke-ætsende miljøer

- Specialiserede legeringer: Hastelloy, Inconel til ekstrem kemisk eksponering

Gevinddesign og tolerancer

Præcisionsgevind sikrer korrekt tætningskompression:

- Nøjagtighed i gevindstigning: ±0,05 mm tolerance for ensartet kompression

- Overfladefinish: Ra 1,6 μm maksimum for optimal tætningskontakt

- Engagement i tråd: Minimum 5 fulde gevind for mekanisk integritet

Specifikationer for tætningselementer

Krav til primær forsegling

- Materialekompatibilitet: Skal kunne modstå målgastyper

- Kompressionsforhold: 15-25% for optimal forsegling uden skader

- Temperaturstabilitet: Vedligehold egenskaber i hele driftsområdet

- Kemisk modstandsdygtighed: Ingen nedbrydning fra proceskemikalier

Karakteristika for sekundær forsegling

- Redundansfunktion: Uafhængig forseglingsmekanisme

- Indikation af fejl: Visuel eller målbar detektion af forseglingsbrud

- Adgang til vedligeholdelse: Kan udskiftes uden afmontering af kabel

- Stabilitet på lang sigt: Forventning om 20+ års levetid

Kompatibilitet med kabelkonstruktion

Påvirkning af lederkonfiguration

Forskellige kabelkonstruktioner giver forskellige tætningsudfordringer:

| Kabeltype | Forseglingsvanskeligheder | Særlige krav |

|---|---|---|

| Faste ledere | Lav | Standard kompressionstætning |

| Strandede ledere | Medium | Behov for sammensat indtrængning |

| Fleksibel/fin tråd | Høj | Specialiserede forbindelser med lav viskositet |

| Pansrede kabler | Meget høj | Forseglingsproces i flere trin |

Overvejelser om kappemateriale

Kabelkappens materialer påvirker blandingens vedhæftning og kompatibilitet:

- PVC-kapper: God vedhæftning, moderat gaspermeabilitet

- XLPE-kapper: Fremragende elektriske egenskaber, kræver primer for vedhæftning

- PUR-kapper: Overlegen fleksibilitet, kemisk kompatibilitet afgørende

- Hylstre af fluoropolymer: Ekstraordinær kemisk resistens, vanskelig vedhæftning

Kvalitetskontrol og testkomponenter

Udstyr til trykprøvning

- Kapacitet til testtryk: 1,5x maksimalt driftstryk

- Overvågning af trykfald: 0,1 bar opløsning minimum

- Temperaturkompensation: Nøjagtige aflæsninger i hele temperaturområdet

- Datalogning: Permanent registrering af testresultater

Gasdetekteringssystemer

- Følsomhedsniveauer: Mulighed for detektion af dele pr. million

- Gasspecifikke sensorer: Optimeret til målgastyper

- Svartid: Hurtig detektion til sikkerhedsapplikationer

- Kalibreringens stabilitet: Ensartet nøjagtighed over tid

Hvordan vælger man den rigtige barriereforskruning til sin applikation?

Korrekt valg af barrierekirtel kræver systematisk analyse af flere tekniske og miljømæssige faktorer.

Vælg barriereforskruninger baseret på gastype og -koncentration, driftstryk og -temperatur, kabelkonstruktion og -størrelse, miljømæssige eksponeringsforhold og krav til overholdelse af lovgivningen. Udvælgelsesprocessen skal tage højde for både normale driftsforhold og potentielle forstyrrelsesscenarier.

Trin-for-trin udvælgelsesramme

Fase 1: Analyse af farer

- Identifikation af gas: Bestem de specifikke gastyper, der er til stede

- Vurdering af koncentration: Maksimale forventede gaskoncentrationer

- Evaluering af tryk: Drifts- og maksimumstryk

- Kortlægning af temperatur: Normale og ekstreme temperaturområder

- Analyse af varighed: Kontinuerlig vs. periodisk eksponering

Fase 2: Krav til ydeevne

- Forseglingseffektivitet: Påkrævet Lækagehastigheder (typisk <10-⁶ mbar-l/s)3

- Trykvurdering: Sikkerhedsfaktor over maksimalt driftstryk

- Temperaturkapacitet: Ydeevne over hele temperaturområdet

- Kemisk kompatibilitet: Modstandsdygtig over for alle proceskemikalier

- Levetid: Forventede vedligeholdelsesintervaller og udskiftningscyklusser

Fase 3: Installationsbegrænsninger

- Begrænset plads: Tilgængelig plads til installation af kirtel

- Adgangskrav: Vedligeholdelse og test af tilgængelighed

- Kabelføring: Overvejelser om indgangsvinkel og bøjningsradius

- Panelets tykkelse: Indføringslængde og gevindindgreb

- Installationsmiljø: Renrum vs. feltforhold

Ansøgningsspecifikke retningslinjer for udvælgelse

Petrokemiske anlæg

- Primære gasser: Metan, ethan, propan, hydrogensulfid

- Anbefalede materialer: 316L rustfrit stål, Hastelloy til H₂S

- Forseglingsforbindelser: Fluorelastomerbaseret for kemisk modstandsdygtighed

- Testfrekvens: Månedlig tryktest, årlig inspektion af forbindelsen

Offshore-platforme

- Miljømæssige udfordringer: Udsættelse for saltvand, skiftende temperaturer

- Krav til materialer: Super duplex rustfrit stål, marine-forbindelser

- Modstandsdygtighed over for vibrationer: Forbedret mekanisk design til bølgepåvirkning

- Tilgængelighed: Fjernovervågning og diagnostiske muligheder

Behandling af naturgas

- Krav til højt tryk: Op til 100 bar driftstryk

- Hurtig gasudvidelse: Joule-Thomson-køleeffekt4

- Valg af sammensætning: Fleksibilitet ved lave temperaturer er afgørende

- Sikkerhedssystemer: Integration med gasdetekterings- og nedlukningssystemer

Ramme for cost-benefit-analyse

Når du vurderer mulighederne for barrierekirtler, skal du overveje de samlede ejeromkostninger:

| Omkostningsfaktor | Indledende virkning | Langsigtede virkninger |

|---|---|---|

| Købspris | Høj | Lav |

| Installationsarbejde | Medium | Lav |

| Test og idriftsættelse | Medium | Medium |

| Krav til vedligeholdelse | Lav | Høj |

| Konsekvenser af fejl | Lav | Meget høj |

| Overholdelse af lovgivningen | Medium | Høj |

Hvad er korrekte installations- og testprocedurer?

Selv barriereforskruninger af højeste kvalitet vil svigte uden korrekt installation og testprocedurer.

Korrekt installation kræver forberedelse af overfladen, præcis påføring af blandingen, kontrollerede hærdningsforhold og omfattende tryktest for at verificere gastæt integritet. Hvert trin skal dokumenteres af hensyn til overholdelse af lovgivningen og fremtidig vedligeholdelse.

Forberedelse før installation

Forberedelse af kabler

- Inspektion af kabler: Tjek for skader, forurening eller defekter

- Verifikation af dimensioner: Bekræft, at kabeldiameteren er inden for forskruningens specifikationer

- Rengøring af kappe: Fjern alle forureninger med passende opløsningsmidler

- Grundlæggende forberedelse: Afisoler og forbered individuelle ledere efter behov

- Fjernelse af fugt: Sørg for fuldstændig tørhed før påføring af blandingen

Miljømæssige forhold

Optimale installationsforhold er afgørende for blandingens hærdning:

- Temperaturområde: 15-25°C for de fleste forbindelser

- Kontrol af luftfugtighed: <60% relativ luftfugtighed

- Forebyggelse af forurening: Rent, støvfrit miljø

- Ventilation: Tilstrækkelig luftcirkulation til fordampning af opløsningsmidler

Installationsrækkefølge

Trin 1: Montering af pakdåse

- Påfør gevindtætningsmiddel på kirtelgevind

- Monter pakdåsehuset med korrekt moment (typisk 40-60 Nm)

- Kontrollér gevindindgreb og justering

- Tjek for korrekt panelkontakt og forsegling

Trin 2: Installation af kabler

- Før kablet gennem forskruningen

- Placer kablet for optimal adgang til forbindelsen

- Installer midlertidig kabelstøtte, hvis det er nødvendigt

- Kontrollér kabelposition og trækaflastning

Trin 3: Påføring af præparat

- Mixing: Følg producentens forhold nøjagtigt

- Indsprøjtning: Brug trykindsprøjtning for fuldstændig indtrængning

- Volumenkontrol: Anvend den angivne mængde for kabelstørrelse

- Fjernelse af luft: Fjern bobler og hulrum

- Overfladebehandling: Glat, sammensat overflade til inspektion

Trin 4: Hærdningsproces

- Første kur: Tillad delvis polymerisering (typisk 2-4 timer)

- Fuld kur: Fuldstændig polymerisering (24-48 timer)

- Temperaturkontrol: Oprethold optimal hærdningstemperatur

- Inspektion: Visuel kontrol for revner, hulrum eller ufuldstændig hærdning

Test- og verifikationsprocedurer

Protokol for trykprøvning

- Testopsætning: Tilslut trykkilde og overvågningsudstyr

- Indledende tryksætning: Øg gradvist til testtryk

- Stabiliseringsperiode: Tillad temperatur- og trykudligning

- Registrering af lækager: Overvåg trykfald over specificeret tid

- Dokumentation: Registrer alle testparametre og resultater

Kriterier for accept

- Trykfald: <2% over en 24-timers testperiode

- Visuel inspektion: Ingen synlige defekter eller sammensatte fejl

- Detektion af gas: Ingen detekterbar gas ved specificerede følsomhedsniveauer

- Temperaturcykling: Bevar forseglingsintegriteten gennem termiske cyklusser

Vedligeholdelse og overvågning

Skema for rutinemæssig inspektion

- Månedligt: Visuel inspektion for åbenlyse fejl

- Kvartalsvis: Tryktest ved reduceret tryk

- Hvert år: Fuld trykprøvning og inspektion af sammensætning

- Efter behov: Efter enhver procesforstyrrelse eller miljøeksponering

Indikatorer for fejl

Hold øje med disse tegn på sælkompromis:

- Trykfald: Gradvist eller pludseligt tryktab

- Visuelle defekter: Revner, krympning eller misfarvning i blandingen

- Detektion af gas: Positive aflæsninger på gasovervågningsudstyr

- Temperaturpåvirkning: Usædvanlig opvarmning eller afkøling ved kirtelplacering

Succes med installation i den virkelige verden: Platform i Nordsøen

Lad mig fortælle om en udfordrende installation, vi gennemførte på en olieplatform i Nordsøen sidste år. Projektet omfattede 48 barriereforskruninger i et højtryksgaskompressionsmodul.

Projektets udfordringer:

- Driftstryk: 85 bar

- Temperaturområde: -20°C til +80°C

- Miljø med saltvandsspray

- Begrænsede vedligeholdelsesvinduer (kvartalsvis)

- Nul tolerance over for gaslækage

Installationstilgang:

- Præfabrikerede kirtelsamlinger i kontrolleret værkstedsmiljø

- Specialiseret sammensætning til ekstreme temperaturer

- Redundante tætningssystemer med uafhængig overvågning

- Omfattende testprotokol med 1,5 gange driftstryk

Resultater efter 18 måneder:

- Ingen fejl i tryktest

- Ingen påviselig gaslækage

- Vellykket temperaturcykling gennem flere sæsoner

- Kundetilfredshed fører til platformsdækkende specifikationer

Konklusion

Gastæt forsegling med barriereforskruninger er både et kritisk sikkerhedskrav og en kompleks teknisk udfordring. Succes afhænger af forståelse af gasmigrationsmekanismer, valg af passende tætningsteknologier og implementering af strenge installations- og testprocedurer. Hos Bepto kombinerer vores barriereforskruninger avancerede tætningsmaterialer med præcisionsdesignede forskruninger for at give pålidelig gasindeslutning i de mest krævende anvendelser. Uanset om du arbejder med petrokemisk forarbejdning, offshore-platforme eller naturgasanlæg, kan korrekt valg og installation af barriereforskruninger betyde forskellen mellem sikker drift og katastrofalt svigt.

Ofte stillede spørgsmål om gastætte spærreforskruninger

Q: Hvor længe holder barrieregennemføringer typisk i drift?

A: Barrierepakninger af høj kvalitet holder typisk 15-20 år under normale driftsforhold. Levetiden afhænger af gastype, tryk, temperaturudsving og miljøpåvirkning. Regelmæssig test og vedligeholdelse kan forlænge levetiden betydeligt.

Q: Kan barriereforskruninger testes uden at fjerne kabler?

A: Ja, de fleste barriereforskruninger kan tryktestes in situ ved hjælp af specialiseret testudstyr. Pakdåsen har testporte, der gør det muligt at påføre tryk og overvåge uden at forstyrre kabelforbindelser eller sammensatte tætninger.

Q: Hvad er forskellen på gastætte og eksplosionssikre kabelforskruninger?

A: Gastætte forskruninger forhindrer gasmigration gennem kabelkerner, mens eksplosionssikre forskruninger begrænser interne eksplosioner og forhindrer flammespredning. Mange anvendelser kræver begge funktioner, hvilket opnås gennem kombinationsdesign eller separate forskruningssystemer.

Q: Hvordan ved jeg, om mine eksisterende kabelforskruninger har brug for barriereforsegling?

A: Barriereforsegling er påkrævet i farlige områder, hvor der kan forekomme brandfarlige gasser (Zone 1/2, Klasse I Div 1/2). Tjek din undersøgelse af klassificering af farlige områder og gældende koder som IEC 60079-14 eller NEC artikel 501 for specifikke krav.

Q: Hvad sker der, hvis en barriereforsegling svigter under brug?

A: Manglende forsegling kan tillade gasmigration til sikre områder og potentielt skabe eksplosionsfare. De fleste anlæg har gasdetekteringssystemer, der udløser alarmer og sikkerhedsnedlukninger. Defekte tætninger skal repareres med det samme ved hjælp af korrekte procedurer og materialer.

-

Lær om det internationale klassifikationssystem for farlige områder baseret på hyppigheden og varigheden af tilstedeværelsen af eksplosive gasser. ↩

-

Udforsk den kemiske proces med polymerisering, hvor små molekyler kombineres for at danne en fast, stabil polymerbarriere. ↩

-

Lær, hvordan gaslækager måles, og hvad enheder som ‘mbar-l/s’ betyder i industrielle test af tætningsintegritet. ↩

-

Opdag Joule-Thomson-effekten, en termodynamisk proces, hvor gas under tryk afkøles hurtigt ved udvidelse. ↩