Korrosionsfejl i kabelforskruninger forårsager katastrofale systemnedbrud, sikkerhedsrisici og millioner i udskiftningsomkostninger, som kunne være undgået med en ordentlig forståelse af elektrokemiske processer og materialevalg. Ingeniører undervurderer ofte korrosionsmekanismer, hvilket fører til for tidlige fejl i marine, kemiske og industrielle miljøer, hvor aggressive forhold fremskynder materialenedbrydningen. Dårlige materialevalg resulterer i galvanisk korrosion, spændingskorrosion og miljøangreb, der kompromitterer både den elektriske og mekaniske integritet.

Forståelse af korrosionskemi afslører, at materialevalg skal tage højde for galvanisk kompatibilitet, miljømæssige eksponeringsforhold og elektrokemiske potentialeforskelle, hvor korrekt valg af legering og overfladebehandling giver 10-50 gange længere levetid i korrosive miljøer. Omfattende korrosionsanalyser sikrer optimalt materialevalg for maksimal levetid.

Efter at have analyseret korrosionsfejl fra over 5.000 installationer af kabelforskruninger på tværs af marine-, kemikalieforarbejdnings- og offshore-applikationer har jeg identificeret de kritiske elektrokemiske faktorer, der bestemmer materialets ydeevne og levetid. Lad mig dele den omfattende korrosionsvidenskab, der vil guide dit materialevalg og sikre enestående holdbarhed i de mest aggressive miljøer.

Indholdsfortegnelse

- Forstå den grundlæggende kemi bag korrosion i kabelforskruninger

- Hvordan forskellige materialer reagerer på ætsende miljøer

- Galvanisk korrosion: Den skjulte trussel i multimaterialesystemer

- Avancerede overfladebehandlinger og beskyttende belægninger

- Ofte stillede spørgsmål om forebyggelse af korrosion i kabelforskruninger

Forstå den grundlæggende kemi bag korrosion i kabelforskruninger

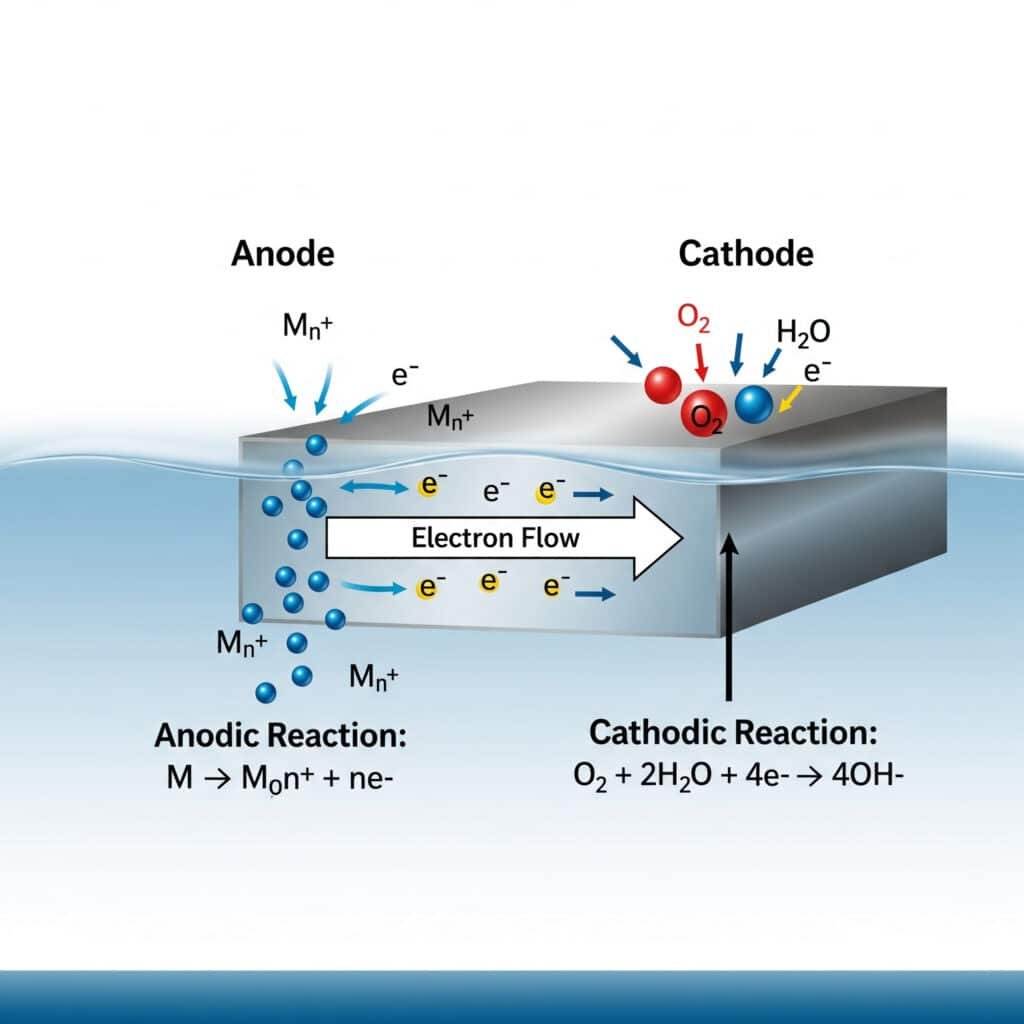

Korrosion er grundlæggende en elektrokemisk proces1 hvor metaller mister elektroner og vender tilbage til deres naturlige oxiderede tilstand, hvor hastigheden og mekanismen afhænger af materialeegenskaber og miljøforhold.

Korrosion opstår, når metaller fungerer som anoder i elektrokemiske celler og mister elektroner for at danne metalioner, mens ilt eller andre oxidationsmidler optager elektroner ved katoden, og processen fremskyndes af elektrolytter, temperatur og pH-forhold, der ofte findes i industrielle miljøer. Forståelse af disse mekanismer muliggør effektive forebyggelsesstrategier.

Elektrokemiske grundprincipper

Grundlæggende korrosionsreaktioner:

- Anodisk reaktion: M → M^n+ + ne^- (metaloxidation)

- Katodisk reaktion: O₂ + 4H^+ + 4e^- → 2H₂O (iltreduktion, sur)

- Katodisk reaktion: O₂ + 2H₂O + 4e^- → 4OH^- (iltreduktion, alkalisk)

- Samlet proces: Metalopløsning kombineret med elektronforbrug

Termodynamiske drivkræfter:

- Standard elektrodepotentialer: Bestem tendens til korrosion

- Galvanisk serie2: Praktisk rangordning af adel i havvand

- Pourbaix-diagrammer3: pH og potentielle stabilitetsforhold

- Ændringer i fri energi: Termodynamisk fordelagtighed af korrosionsreaktioner

Miljømæssige faktorer, der påvirker korrosion

Elektrolytens sammensætning:

- Kloridkoncentration: Aggressiv anion, der nedbryder passive film

- pH-niveauer: Påvirker metalstabilitet og dannelse af korrosionsprodukter

- Opløst ilt: Primær katodisk reaktant under neutrale/alkaliske forhold

- Temperatur: Fremskynder reaktionskinetikken (2x hastighed pr. 10°C stigning)

- Ledningsevne: Højere ionstyrke øger korrosionsstrømmen

Fysiske miljøfaktorer:

- Fugtniveauer: Nødvendig for elektrokemiske reaktioner

- Temperaturcykling: Termisk stress påvirker beskyttelsesfilm

- UV-eksponering: Nedbryder organiske belægninger og polymerer

- Mekanisk stress: Fremskynder korrosion gennem spændingskoncentration

- Spalteforhold: Differentiel beluftning skaber aggressive lokale miljøer

I samarbejde med David, en vedligeholdelsesingeniør på et stort petrokemisk anlæg i Texas, undersøgte vi fejl på kabelforskruninger i deres svovlbehandlingsenheder. Svovlbrinteeksponering forårsagede hurtig korrosion af standardforskruninger i rustfrit stål. Vores korrosionsanalyse afslørede, at opgradering til superduplex rustfrit stål (UNS S32750) eliminerede fejl og forlængede levetiden fra 2 år til 15+ år.

Korrosionsmekanismer i kabelforskruninger

Ensartet korrosion:

- Mekanisme: Jævnt metaltab på udsatte overflader

- Faktorer, der påvirker prisen: Materialesammensætning, miljøaggressivitet

- Forudsigelighed: Relativt forudsigelig baseret på data om korrosionshastighed

- Forebyggelse: Korrekt materialevalg, beskyttende belægninger

Lokaliseret korrosion:

- Grubetæring: Koncentreret angreb skaber dybe indtrængninger

- Spaltekorrosion: Aggressive forhold i trange rum

- Spændingskorrosion4: Kombineret stress og korrosivt miljø

- Intergranulær korrosion: Angreb langs korngrænser i sensibiliserede legeringer

Materialespecifik korrosionsadfærd

| Materiale | Primære korrosionsformer | Kritiske miljøer | Beskyttelsesmekanismer |

|---|---|---|---|

| Kulstofstål | Ensartet, grubetæring | Marin, sur | Belægninger, katodisk beskyttelse |

| Rustfrit stål 316 | Huller, sprækker | Kloridopløsninger | Passiv film, korrekt valg af kvalitet |

| Aluminiumslegeringer | Pitting, galvanisk | Marin, alkalisk | Anodisering, valg af legering |

| Messing | Afzinkning, SCC | Ammoniak, stress | Inhiberede legeringer, stressaflastning |

| Inconel 625 | Minimal korrosion | Ekstreme miljøer | Kromoxid-film |

Hvordan forskellige materialer reagerer på ætsende miljøer

Materialevalg skal tage højde for specifikke korrosionsmekanismer og miljøforhold for at sikre optimal ydeevne og lang levetid.

Forskellige materialer udviser vidt forskellig korrosionsbestandighed baseret på deres kemiske sammensætning, mikrostruktur og evne til at danne beskyttende overfladefilm, hvor rustfrit stål er afhængig af kromoxidpassivitet, aluminium danner beskyttende oxidlag, og speciallegeringer bruger flere legeringselementer til forbedret beskyttelse. Forståelse af samspillet mellem materiale og miljø hjælper med at vælge optimalt.

Analyse af rustfrit ståls ydeevne

Austenitisk rustfrit stål (300-serien):

- 316L sammensætning: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Modstandsdygtighed over for korrosion: Fremragende i de fleste miljøer, begrænset i miljøer med højt klorindhold

- Modstandsdygtighed over for grubetæring: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Kritiske applikationer: Marine, fødevareforarbejdning, kemisk håndtering

- Begrænsninger: Kloridinduceret grubetæring over 60°C, spændingskorrosion

Duplex rustfrit stål:

- 2205 sammensætning: 22% Cr, 5% Ni, 3% Mo, afbalanceret ferrit/austenit

- Modstandsdygtighed over for korrosion: Bedre end 316L, fremragende modstandsdygtighed over for klorider

- Modstandsdygtighed over for grubetæring: PREN ≈ 35, betydeligt højere end austenitiske kvaliteter

- Mekaniske egenskaber: Højere styrke, bedre modstandsdygtighed over for spændingskorrosion

- Applikationer: Offshore, kemisk forarbejdning, miljøer med højt kloridindhold

Super duplex rustfrit stål:

- 2507 sammensætning: 25% Cr, 7% Ni, 4% Mo, tilsætning af kvælstof

- Modstandsdygtighed over for korrosion: Enestående ydeevne i aggressive miljøer

- Modstandsdygtighed over for grubetæring: PREN ≈ 42, egnet til krævende service

- Overvejelser om omkostninger: 3-5 gange dyrere end 316L, berettiget til kritiske anvendelser

- Applikationer: Havvandssystemer, kemisk behandling, offshore-platforme

I samarbejde med Hassan, som er ansvarlig for korrosionskontrol på et stort afsaltningsanlæg i Saudi-Arabien, evaluerede vi kabelforskruningens ydeevne i havvandsmiljøer med høje temperaturer. Standard 316L rustfrit stål viste fejl i form af grubetæring inden for 6 måneder. Vores superduplex 2507-kabelforskruninger har fungeret i mere end 5 år uden korrosionsproblemer på trods af den aggressive eksponering for 80 °C havvand.

Korrosionsegenskaber for aluminiumslegeringer

6061-T6 aluminium:

- Sammensætning: 1% Mg, 0,6% Si, afbalanceret aluminium

- Korrosionsmekanisme: Beskyttende film af aluminiumoxid (Al₂O₃)

- Miljømæssig følsomhed: Modtagelig for grubetæring i kloridopløsninger

- Galvaniske problemer: Anodisk over for de fleste metaller, kræver isolering

- Applikationer: Luft- og rumfart, bilindustrien, generel industri (ikke marine)

5083 Marine Grade Aluminium:

- Sammensætning: 4.5% Mg, forbedret korrosionsbestandighed

- Modstandsdygtighed over for korrosion: Overlegen ydeevne i havmiljøer

- Spændingskorrosion: Modstandsdygtig over for SCC i marine applikationer

- Overvejelser om svejsning: Bevarer korrosionsbestandighed efter svejsning

- Applikationer: Marine strukturer, offshore-udstyr, skibsbygning

Anodiseret aluminium Ydeevne:

- Type II-anodisering: 10-25 μm oxidlag, forbedret korrosionsbeskyttelse

- Type III-anodisering: 25-100 μm hårdt lag, overlegen holdbarhed

- Forseglingsbehandlinger: Forbedrer korrosionsbestandigheden i aggressive miljøer

- Forbedring af performance: 5-10 gange længere levetid i forhold til blank aluminium

- Begrænsninger: Skader på belægningen udsætter underlaget for accelereret korrosion

Ydeevne for speciallegeringer

Inconel 625 (UNS N06625):

- Sammensætning: 58% Ni, 20-23% Cr, 8-10% Mo, 3,6% Nb

- Modstandsdygtighed over for korrosion: Enestående ydeevne i ekstreme miljøer

- Temperaturkapacitet: Bevarer sine egenskaber op til 650 °C

- Kemisk modstandsdygtighed: Modstandsdygtig over for syrer, baser og oxiderende forhold

- Omkostningsfaktor: 10-15 gange dyrere end rustfrit stål, berettiget til kritisk service

Hastelloy C-276:

- Sammensætning: 57% Ni, 16% Cr, 16% Mo, 4% W

- Modstandsdygtighed over for korrosion: Overlegen evne til at reducere syrer

- Alsidighed: Fremragende i både oxiderende og reducerende miljøer

- Applikationer: Kemisk forarbejdning, forureningskontrol, affaldsbehandling

- Præstationer: Næsten immun over for spændingskorrosion

Galvanisk korrosion: Den skjulte trussel i multimaterialesystemer

Galvanisk korrosion opstår, når forskellige metaller forbindes elektrisk i nærvær af en elektrolyt, hvilket skaber accelereret korrosion af det mere aktive metal.

Galvanisk korrosion kan øge korrosionshastigheden med 10-100 gange det normale niveau, når uforenelige metaller kobles sammen, og sværhedsgraden afhænger af potentialeforskellen mellem materialerne, arealforholdet og elektrolyttens ledningsevne, hvilket gør analyse af materialekompatibilitet afgørende for design af kabelforskruningssystemer. Korrekt materialevalg forhindrer katastrofale galvaniske fejl.

Galvanisk serie og kompatibilitet

Galvanisk serie i havvand (mest til mindst ædel):

- Platin, guld - Meget katodisk (beskyttet)

- Inconel 625, Hastelloy C - Fremragende adel

- 316 Rustfrit stål (passivt) - God adel, når den er passiv

- Kobber, bronze - Moderat adel

- Messing - Moderat aktivitet

- Kulstofstål - Aktiv (korroderer let)

- Aluminiumslegeringer - Meget aktiv

- Zink - Mest aktiv (opofrende)

Retningslinjer for kompatibilitet:

- Sikre kombinationer: Materialer inden for 0,25 V potentialeforskel

- Forsigtighedszone: 0,25-0,50V forskel, kræver evaluering

- Farlige kombinationer: >0,50V forskel, undgå direkte kontakt

- Effekter på området: Store katode/små anode-forhold fremskynder korrosionen

- Afstandseffekter: Galvanisk strøm falder med separationsafstanden

Eksempler på galvanisk korrosion i den virkelige verden

Casestudie 1: Kabelforskruninger af aluminium med stålkabinetter

- Problem: Aluminiumsforskruninger korroderer hurtigt, når de monteres på stålpaneler

- Mekanisme: Aluminium anodisk til stål, accelereret opløsning

- Løsning: Isolationsskiver i rustfrit stål, dielektriske belægninger

- Resultat: Forlænget levetid fra 6 måneder til 5+ år

Casestudie 2: Messingforskruninger med aluminiumskabler

- Problem: Kabelsko af aluminium korroderer ved grænsefladen til messingforskruningen

- Mekanisme: Aluminium anodisk til messing, koncentreret angreb ved tilslutning

- Løsning: Fortinnede aluminiumsknapper, korrosionsbeskyttende forbindelser

- Resultat: Eliminerede galvanisk korrosion og bevarede den elektriske integritet

I samarbejde med Maria, som er korrosionsingeniør hos en større operatør af en havvindmøllepark, tog vi fat på galvanisk korrosion mellem kabelforskruninger af aluminium og tårnkonstruktioner af stål. Det oprindelige design viste alvorlig aluminiumskorrosion inden for 18 måneder. Vores løsning med kabelforskruninger i 316L rustfrit stål med korrekt isolering eliminerede galvaniske effekter og opnåede 25 års designlevetid.

Strategier til forebyggelse af galvanisk korrosion

Tilgange til materialevalg:

- Kompatible materialer: Brug metaller tæt på hinanden i galvanisk serie

- Beskyttelse af ofre: Brug bevidst mere aktive materialer som anoder

- Ædle materialesystemer: Brug korrosionsbestandige legeringer hele vejen igennem

- Overfladebehandlingssystemer: Isolér forskellige metaller med beskyttende barrierer

Designløsninger:

- Elektrisk isolering: Ikke-ledende pakninger, bøsninger, belægninger

- Optimering af arealforhold: Minimér anodearealet i forhold til katoden

- Design af afløb: Undgå ophobning af elektrolyt i sprækker

- Tilgængelighed: Design for adgang til inspektion og vedligeholdelse

Miljøfaktorer, der påvirker galvanisk korrosion

| Miljø | Elektrolyt-ledningsevne | Galvanisk risiko | Prioritering af forebyggelse |

|---|---|---|---|

| Marine/havvand | Meget høj | Ekstrem | Kritisk - brug kompatible materialer |

| Industriel/kemisk | Høj | Alvorlig | Vigtigt - isolering påkrævet |

| Urban/forurenet | Moderat | Moderat | Anbefalet - beskyttelsesforanstaltninger |

| Landlig/tør | Lav | Minimal | Grundlæggende - tilstrækkelig standardpraksis |

Avancerede overfladebehandlinger og beskyttende belægninger

Overfladebehandlinger og belægninger giver ekstra korrosionsbeskyttelse ud over valget af grundmateriale og forlænger ofte levetiden med 5-20 gange.

Avancerede overfladebehandlinger, herunder galvanisering, konverteringsbelægninger og organiske systemer, skaber barrierebeskyttelse og ændrer overfladens elektrokemi for at forhindre korrosion, og med korrekt valg og anvendelse giver det årtiers beskyttelse i aggressive miljøer. Forståelse af belægningsmekanismer sikrer optimale beskyttelsesstrategier.

Elektropletteringssystemer

Zinkbelægning:

- Mekanisme: Offerbeskyttelse af stålsubstrater

- Tykkelse: 5-25 μm typisk, tykkere til krævende opgaver

- Præstationer: 1-5 års beskyttelse afhængigt af miljøet

- Applikationer: Almindelig industri, moderate korrosionsmiljøer

- Begrænsninger: Begrænset temperaturkapacitet (<100°C)

Nikkelbelægning:

- Mekanisme: Barrierebeskyttelse med fremragende korrosionsbestandighed

- Tykkelse: 10-50 μm til korrosionsbeskyttelse

- Præstationer: 10-20 år i moderate miljøer

- Applikationer: Marine, kemisk forarbejdning, dekoration

- Fordele: Hård overflade, slidstyrke, temperaturkapacitet

Forkromning:

- Mekanisme: Ekstremt hård, korrosionsbestandig overflade

- Typer: Dekorativ (tynd) vs. hård krom (tyk)

- Præstationer: Ekstraordinær holdbarhed i aggressive miljøer

- Applikationer: Hydrauliske systemer, kemisk behandling, slidstyrke

- Miljømæssige bekymringer: Regler for hexavalent krom

Konvertering af belægninger

Kromatkonvertering (aluminium):

- Mekanisme: Kemisk omdannelse af aluminiumsoverflade til kromatfilm

- Præstationer: Fremragende korrosionsbeskyttelse og vedhæftning af maling

- Tykkelse: 1-5 μm, gennemsigtig til gylden farve

- Applikationer: Luft- og rumfart, militær, højtydende krav

- Forskrifter: RoHS-restriktioner driver alternative behandlinger

Fosfatkonvertering (stål):

- Mekanisme: Dannelse af jern/zink/mangan-fosfatkrystaller

- Præstationer: Fremragende base for malingssystemer, moderat selvstændig beskyttelse

- Applikationer: Biler, apparater, generel produktion

- Fordele: Forbedret vedhæftning af maling, indbrudssmøring

- Proces: Syrerengøring, fosfatering, neutralisering, tørring

Anodisering (aluminium):

- Type II: 10-25 μm, dekorativ og moderat beskyttelse

- Type III: 25-100 μm, hårdt lag til krævende opgaver

- Forsegling: Forbedrer korrosionsbestandigheden markant

- Præstationer: 10-25 år i havmiljøer, når de er korrekt forseglede

- Applikationer: Arkitektur, marine, rumfart, elektronik

Organiske belægningssystemer

Pulverlakering:

- Kemi: Epoxy, polyester, polyuretan, hybridsystemer

- Anvendelse: Elektrostatisk spray, termisk hærdning

- Præstationer: Fremragende holdbarhed, kemisk modstandsdygtighed

- Tykkelse: 50-150 μm typisk

- Fordele: Overholdelse af miljøkrav, fremragende finishkvalitet

Flydende malingssystemer:

- Primers: Zinkrig, epoxy, polyuretan til korrosionsbeskyttelse

- Topcoats: Polyurethan, fluoropolymer for vejrbestandighed

- Systemdesign: Flere lag for maksimal beskyttelse

- Præstationer: 15-25 år med korrekt systemdesign

- Applikationer: Marine, kemisk, arkitektonisk, industriel

I samarbejde med vores belægningsspecialister hos Bepto Connector udviklede vi et flerlagsbeskyttelsessystem til kabelforskruninger i offshore-applikationer: zinkrig epoxyprimer, mellemliggende epoxycoat og fluoropolymer topcoat. Dette system giver 25+ års beskyttelse i havmiljøer, hvilket er betydeligt bedre end enkeltlagsbelægninger.

Kriterier for valg af belægning

Miljømæssige overvejelser:

- Kemisk eksponering: Krav til modstandsdygtighed over for syre, alkali og opløsningsmidler

- Temperaturområde: Grænser for drifts- og spidstemperatur

- UV-eksponering: Udendørs applikationer kræver UV-stabile systemer

- Mekaniske krav: Krav til slid, stød og fleksibilitet

- Elektriske egenskaber: Krav til ledningsevne vs. isolering

Krav til ydeevne:

- Levetid: 5-25 år afhængigt af applikationens kritikalitet

- Adgang til vedligeholdelse: Gennemførlighed og hyppighed af genbelægning

- Oprindelige omkostninger: Coating-systemets omkostninger vs. fordele ved ydeevne

- Omkostninger i livscyklus: Samlede omkostninger inklusive vedligeholdelse og udskiftning

- Overholdelse af lovgivningen: Miljø- og sikkerhedsbestemmelser

Kvalitetssikring af belægninger

Standarder for overfladebehandling:

- SSPC/NACE-standarder[^5]: Krav til overfladens renhed

- Krav til profilen: Overfladeruhed for vedhæftning

- Kontrol af forurening: Fjernelse af olie, salt og fugt

- Miljømæssige forhold: Temperatur og luftfugtighed under påføring

- Kvalitetskontrol: Inspektions- og testprotokoller

Test af ydeevne:

- Test med salttåge: ASTM B117, accelereret korrosionsevaluering

- Cyklisk testning: ASTM D5894, realistisk miljøsimulering

- Test af vedhæftning: Cross-cut, pull-off test for belægningens integritet

- Måling af tykkelse: Ensartet belægning og overholdelse af specifikationer

- Overvågning i marken: Langsigtet validering af ydeevne

Hos Bepto Connector forstår vi, at korrosionsforebyggelse kræver en omfattende forståelse af elektrokemiske processer, materialekompatibilitet og miljøfaktorer. Vores avancerede materialevalg, overfladebehandlinger og kvalitetssikringsprogrammer sikrer enestående korrosionsbestandighed og forlænget levetid i de mest aggressive miljøer.

Konklusion

Korrosionskemi bestemmer grundlæggende kabelforskruningens levetid gennem elektrokemiske processer, der kan kontrolleres gennem korrekt materialevalg, analyse af galvanisk kompatibilitet og avancerede overfladebehandlinger. Forståelse af disse mekanismer gør det muligt for ingeniører at specificere kabelforskruninger, der giver 10-50 gange længere levetid i korrosive miljøer.

Succes kræver en omfattende analyse af miljøforhold, materialekompatibilitet og beskyttelsesstrategier i stedet for udelukkende at stole på generiske specifikationer. Hos Bepto Connector sikrer vores dybe forståelse af korrosionsvidenskab og omfattende felterfaring, at du får kabelforskruninger, der er optimeret til enestående holdbarhed i dit specifikke korrosive miljø.

Ofte stillede spørgsmål om forebyggelse af korrosion i kabelforskruninger

Q: Hvordan finder jeg ud af, hvilket kabelforskruningsmateriale der er bedst til mit korrosive miljø?

A: Analysér dit specifikke miljø, herunder temperatur, pH, kemisk eksponering og kloridniveauer, og se derefter data for galvaniske serier og diagrammer over materialekompatibilitet. I havmiljøer giver superduplex rustfrit stål eller Inconel optimal ydeevne, mens kemisk behandling kan kræve Hastelloy eller andre speciallegeringer.

Q: Hvad er galvanisk korrosion, og hvordan kan jeg forhindre det i min kabelforskruning?

A: Galvanisk korrosion opstår, når forskellige metaller er elektrisk forbundet i en elektrolyt, hvilket forårsager accelereret korrosion af det mere aktive metal. Forebyg det ved at bruge kompatible materialer (inden for 0,25 V potentialeforskel), elektrisk isolering med ikke-ledende pakninger eller beskyttende belægninger for at bryde det galvaniske kredsløb.

Spørgsmål: Hvor meget længere vil korrekt materialevalg forlænge kabelforskruningens levetid?

A: Korrekt materialevalg kan forlænge levetiden med 10-50 gange afhængigt af miljøet. For eksempel kan opgradering fra kulstofstål til superduplex rustfrit stål i havvand øge levetiden fra 1-2 år til 25+ år, mens avancerede belægninger kan give yderligere 5-20 gange forbedring.

Spørgsmål: Er overfladebehandlinger og belægninger de ekstra omkostninger værd for at beskytte mod korrosion?

A: Ja, overfladebehandlinger koster typisk 10-30% mere i starten, men kan forlænge levetiden med 5-20 gange, hvilket giver et fremragende investeringsafkast. For eksempel koster anodiseret aluminium 20% mere end ubehandlet aluminium, men holder 10 gange længere i havmiljøer, hvilket resulterer i betydelige besparelser på livscyklusomkostningerne.

Q: Hvordan kan jeg sikre mig, at mine kabelforskruninger modstår korrosion i min specifikke applikation?

A: Bed om korrosionstestdata, der er specifikke for dit miljø, udfør pilotinstallationer til validering i marken, vælg materialer med dokumenterede resultater i lignende anvendelser, og overvej accelererede korrosionstest (salttåge, cyklisk test) for at validere ydeevnen før fuld implementering.

-

Lær det grundlæggende i elektrokemi, studiet af kemiske reaktioner, der får elektroner til at bevæge sig. ↩

-

Lær om de vigtigste industristandarder fra AMPP (tidligere NACE/SSPC) for korrekt forberedelse af overflader før coating. ↩

-

Opdag, hvordan disse potentiale/pH-diagrammer bruges til at forudsige den termodynamiske stabilitet og korrosionsadfærd for metaller i vandige opløsninger. ↩

-

Udforsk denne fejlmekanisme, hvor en kombination af trækspænding og et ætsende miljø fører til revnedannelse i følsomme materialer. ↩