Udstyrsfejl på grund af dårlige kabelforskruninger udløser katastrofale produktionsstop. En enkelt mislykket forbindelse kan forplante sig til hele anlægget nedetid1 Det koster tusindvis af kroner i minuttet.

Pålidelige kabelforskruninger forhindrer 85-95% forbindelsesrelateret nedetid ved at opretholde tætningsintegritet, forhindre fugtindtrængning og sikre kontinuerlig elektrisk ydeevne under alle driftsforhold.

Hassan ringede til mig kl. 2 om natten i sidste måned - hans raffinaderis hovedkontrolpanel blev oversvømmet på grund af en fejl i en $12-kabelforskruning, hvilket forårsagede et produktionsstop til en værdi af $2,3 millioner.

Indholdsfortegnelse

- Hvad gør nedetid så dyrt i moderne industrivirksomheder?

- Hvordan udløser fejl i kabelforskruninger egentlig systemnedlukninger?

- Hvilke brancher står over for de største omkostninger til nedetid på grund af forbindelsesfejl?

- Hvilken ROI giver pålidelige kabelforskruninger i forhold til risikoen for nedetid?

Hvad gør nedetid så dyrt i moderne industrivirksomheder?

Moderne automatiserede anlæg skaber en massiv økonomisk risiko, hvor hvert minuts nedetid betyder et betydeligt indtægtstab og driftsforstyrrelser.

Industrielle nedetidsomkostninger varierer fra $50.000-500.000 pr. time på grund af tabt produktion, ineffektiv arbejdskraft, opstartsomkostninger og kaskadepåvirkninger af forsyningskæden, der mangedobler de oprindelige fejlomkostninger.

Nedetidsomkostningernes anatomi

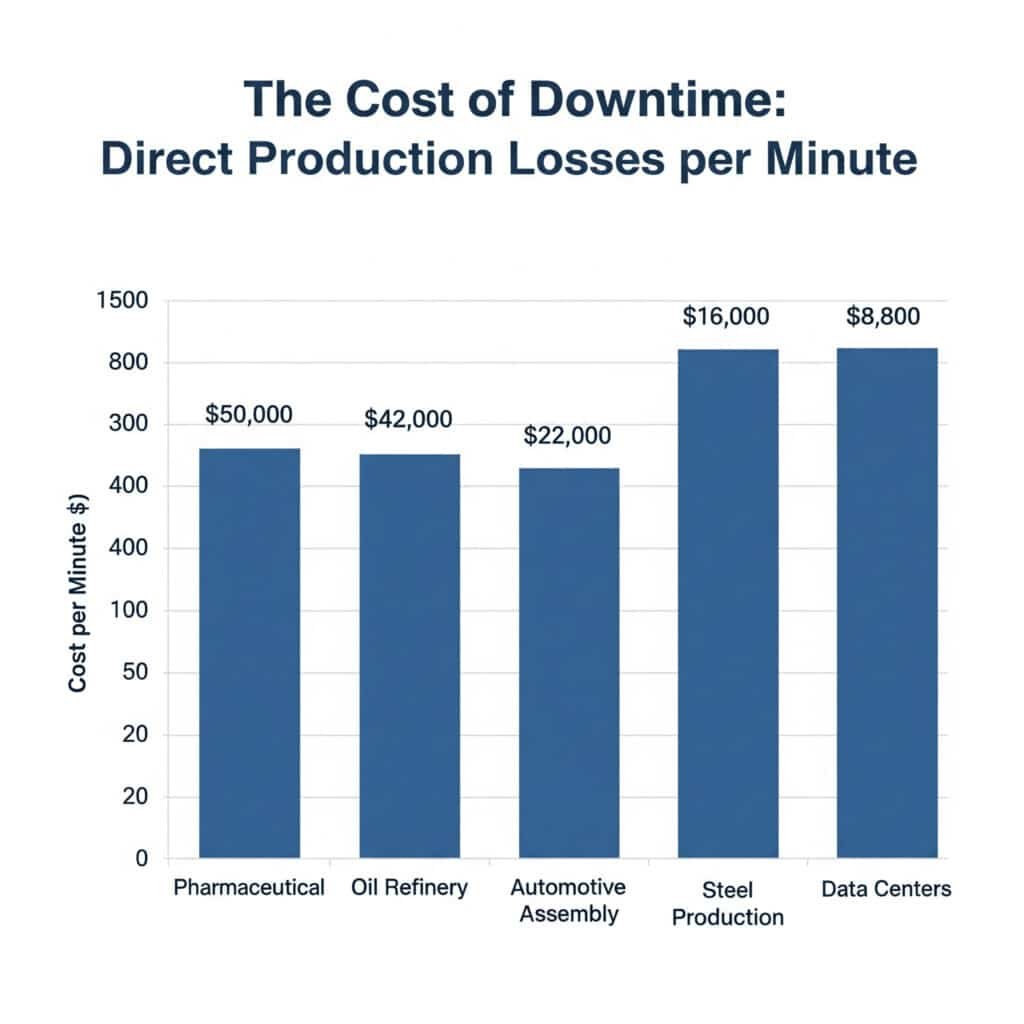

Direkte produktionstab

Beregning af indvirkningen på indtægterne:

- Samling af biler: $22.000 pr. minut

- Olieraffinaderi: $42.000 pr. minut

- Produktion af stål: $16.000 pr. minut

- Farmaceutisk: $50.000 pr. minut

- Datacentre: $8,800 pr. minut

Multiplikation af arbejdsomkostninger

Når produktionen stopper, gør lønomkostningerne det ikke:

| Afdeling | Påvirkning af tomgangsomkostninger | Typisk timepris |

|---|---|---|

| Produktionsoperatører | 100% stadig betalt | $35-65/time × 50 arbejdere |

| Vedligeholdelseshold | 150% (satser for overarbejde) | $45-85/time × 15 arbejdere |

| Ledelsens tilsyn | 100% stadig betalt | $75-150/time × 10 arbejdere |

| Kvalitetskontrol | 100% stadig betalt | $40-70/time × 8 arbejdere |

Opstarts- og genopretningsomkostninger

Skjulte udgifter under genstart:

- Omkostninger til energiforøgelse: 200-400% normalt forbrug under opstart

- Materialeaffald: Off-spec produkter under stabilisering

- Stress på udstyr: Accelereret slid fra termisk cykling

- Test af kvalitet: Udvidet validering før normal produktion

Hassans læringsoplevelse til $2,3 millioner

Hassans opdeling af raffinaderiets nedetid illustrerer omkostningsmultiplikationen:

Første fejl:

- Fejlbehæftet kabelforskruning: $12-komponentomkostninger

- Fugt trænger ind i kontrolpanelet

- Sikkerhedsnedlukning udløses automatisk

Kaskadeeffekt:

- Time 1: Mobilisering af nødhjælpshold ($15,000)

- Timer 2-4: Diagnose og indkøb af reservedele ($45,000)

- Timer 5-8: Reparation og systemtørring ($35,000)

- Timer 9-12: Opstart og stabilisering ($85,000)

- Tabt produktion: 12 timer × $180.000/time = $2.160.000

Samlede omkostninger: $2.340.000 for en komponentfejl på $12 😱

Branche-benchmarks for nedetidsomkostninger

Fremstillingssektorer

| Industri | Gennemsnitlig timepris | Scenarier for spidsbelastning | Primære drivkræfter |

|---|---|---|---|

| Biler | $1.3M | $2.8M | Just-in-time-produktion2 |

| Olie og gas | $2.1M | $5.2M | Sikkerhedsnedlukninger |

| Stål | $890K | $1.8M | Afbrydelse af termisk proces |

| Kemisk | $1.6M | $3.4M | Tab i batchprocessen |

| Fødevareforarbejdning | $650K | $1.2M | Fordærv og forurening |

Servicesektorer

| Industri | Gennemsnitlig timepris | Scenarier for spidsbelastning | Primære drivkræfter |

|---|---|---|---|

| Datacentre | $740K | $2.1M | SLA-straffe |

| Hospitaler | $450K | $1.8M | Patientsikkerhed |

| Lufthavne | $320K | $950K | Forsinkelser i flytrafikken |

| Finansielle tjenester | $2.8M | $8.5M | Tab ved handel |

Multiplikatoreffekten

Forstyrrelse af forsyningskæden

Davids nedlukning af bilfabrikken demonstrerer kaskadeeffekter:

- Primær påvirkning: $1.3M/time produktionstab

- Sanktioner til leverandører: $200K for leveringsforsinkelser

- Kunde-straffe: $500K for ubesvarede forsendelser

- Lageromkostninger: $150K i hurtig logistik

- Samlet multiplikator: 2,2 gange de direkte omkostninger til nedetid

Omdømme og kundepåvirkning

Langsigtede konsekvenser:

- Kundernes tillid: 15-25% reduktion i fremtidige ordrer

- Forsikringspræmier: 10-20% stigning for krav om pålidelighed

- Regulatorisk kontrol: Ekstra inspektioner og omkostninger til overholdelse

- Medarbejdernes moral: Stress og overarbejdstræthed påvirker produktiviteten

Ramme for risikovurdering

Sandsynligheds- vs. konsekvensanalyse

Sandsynlighed for fejl i kabelforskruninger:

- Standardkvalitet: 2-5% årlig fejlrate

- Industriel kvalitet: 0,5-1,5% årlig fejlrate

- Førsteklasses kvalitet: 0,1-0,5% årlig fejlrate

Forventede årlige omkostninger til nedetid:

- Standardkvalitet: $50K-250K forventet tab

- Industriel kvalitet: $12.5K-75K forventet tab

- Førsteklasses kvalitet: $2.5K-25K forventet tab

Identifikation af kritiske forbindelser

Forbindelsespunkter med høj risiko:

- Hovedkontrolpaneler: Et enkelt fejlpunkt for hele systemet

- Sikkerhedssystemer: Regulatorisk nedlukning udløser

- Processtyringssløjfer: Direkte påvirkning af produktionen

- Nødsystemer: Sikkerheds- og miljømæssige konsekvenser

Hvordan udløser fejl i kabelforskruninger egentlig systemnedlukninger?

Forståelse af fejlmekanismer hjælper med at identificere forebyggelsesstrategier og retfærdiggøre investeringer i pålidelige komponenter.

Fejl i kabelforskruninger udløser nedlukninger på grund af fugtindtrængning, der forårsager kortslutning, korrosion, der skaber signalinterferens, og mekanisk belastning, der fører til tab af forbindelse i kritiske kontrolsystemer.

Primære fejlmekanismer

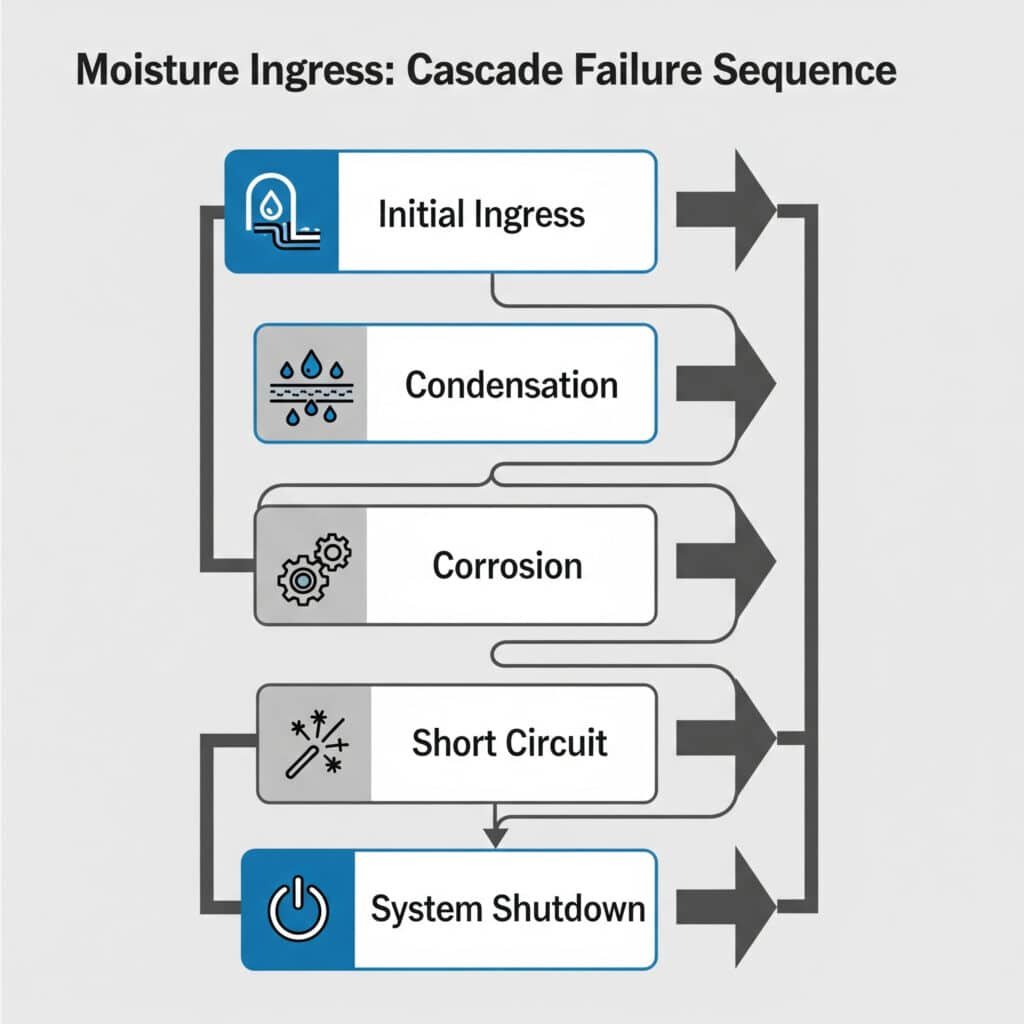

Fugtindtrængning - den stille dræber

Hvordan det sker:

- Nedbrydning af forsegling: UV, temperatur eller kemisk eksponering

- Installationsfejl: Forkert drejningsmoment eller manglende pakninger

- Termisk cykling: Ekspansion/kontraktion løsner tætninger

- Vibrationer: Gradvis løsnelse over tid

Kaskadefejlsekvens:

- Første indgang: Små mængder fugt trænger ind i kabinettet

- Kondensering: Temperaturændringer skaber vanddråber

- Korrosion: Metalkomponenter begynder at oxidere

- Kortslutninger: Vandbroers elektriske forbindelser

- Nedlukning af systemet: Sikkerhedssystemer udløser beskyttende nedlukning

Analyse af fejl i den virkelige verden

Fejl i Hassans kontrolpanel:

- Grundlæggende årsag: Standard nylonforskruning med forringet pakning

- Miljø: Udendørs installation, temperaturcyklus -10°C til +45°C

- Fejltilstand: Pakning revnede efter 18 måneder, så der kunne trænge fugt ind

- Opdagelse: 3 AM-alarm, når fugt forårsager kortslutning af 24V-kontrolkredsløb

- Påvirkning: Nødlukning af hele raffinaderitoget

Fejl i elektrisk interferens

Signalforringelsesproces:

- Delvis indtrængen af fugt: Skaber ledende baner

- Jordsløjfer3: Uønskede elektriske forbindelser

- Signalstøj: Interferens med kontrolsignaler

- Falske aflæsninger: Sensorer leverer forkerte data

- Forvirring i kontrolsystemet: Automatiserede systemer træffer forkerte beslutninger

Fejltilstandsanalyse efter miljø

Marine miljøer

Accelererede fejlfaktorer:

- Saltspray: 10 gange hurtigere korrosionshastighed

- Fugtighed: Konstant 80-95% relativ luftfugtighed

- Temperaturcykling: Ekstreme daglige variationer

- Vibrationer: Bølgepåvirkning og motorvibrationer

Typisk tidslinje for fejl:

- Standard kirtler: 6-12 måneder

- Kirtler med marin bedømmelse: 3-5 år

- Premium marine kirtler: 8-12 år

Kemisk forarbejdning

Aggressive miljøudfordringer:

- Kemiske dampe: Angreb på gummi- og plastforseglinger

- Ekstreme temperaturer: -40°C til +150°C driftsområde

- Trykcykling: Termisk ekspansionsspænding

- Rengøringskemikalier: Aggressive nedvaskningsprocedurer

Davids erfaring med kemiske anlæg:

- Standard messingkirtler: 8 måneders gennemsnitlig levetid

- Kemikaliebestandige kirtler: 4 års gennemsnitlig levetid

- Sammenligning af omkostninger: 6 gange længere levetid for 2,5 gange prisen = 2,4 gange bedre værdi

Forebyggelse gennem design

Avancerede forseglingsteknologier

Beskyttelse med flere barrierer:

- Primær forsegling: Hovedpakning med konstrueret elastomer

- Sekundær forsegling: Backup O-ring system

- Afløbssystem: Grøftehuller til udledning af fugt

- Trykudligning: Åndingsåbninger forhindrer vakuum

Materialevalg for pålidelighed

| Miljø | Kropsmateriale | Forseglingsmateriale | Forventet levetid |

|---|---|---|---|

| Standard indendørs | Nylon PA66 | NBR-gummi | 10-15 år |

| Udendørs/UV | Messing forniklet | EPDM | 15-20 år |

| Kemisk | Rustfri 316L | Viton/FKM | 20-25 år |

| Marine | Rustfri 316L | Viton + belægning | 15-20 år |

Påvirkning af installationens kvalitet

Korrekt installation reducerer risikoen for fejl med 80-90%:

Kritiske installationsfaktorer:

- Specifikation af drejningsmoment: Følg producentens retningslinjer nøjagtigt

- Forberedelse af tråd: Rengør og smør gevind

- Placering af pakning: Sørg for korrekt siddeplads

- Forberedelse af kabler: Korrekt stripping og forsegling

- Miljøbeskyttelse: Overvej kabelindføringsvinkel

Overvågning og tidlig opsporing

Indikatorer for forebyggende vedligeholdelse

Advarselstegn før svigt:

- Korrosionsfarvning: Synlig oxidering omkring tilslutninger

- Løse forbindelser: Øget modstandsmåling

- Registrering af fugt: Fugtsensorer i kritiske kabinetter

- Overvågning af vibrationer: Systemer til detektering af løsnelse

Hassans overvågning af implementering

Efter hans $2.3M-fiasko implementerede Hassan:

- Visuelle inspektioner hvert kvartal: $15K årlige omkostninger

- Årlig elektrisk test: $25K årlige omkostninger

- Overvågning af fugt: Installation af $40K-system

- Samlede omkostninger til forebyggelse: $80K årligt

- ROI: Forhindrer én stor fejl = 29 gange afkast af investeringen

Sammenligning af fejlomkostninger

Analyse af enkeltpunktsfejl

Omkostninger ved fejl i kritiske forbindelser:

| Placering af fejl | Umiddelbar indvirkning | Reparationstid | Samlet omkostningsinterval |

|---|---|---|---|

| Hovedkontrolpanel | Fuld nedlukning | 4-12 timer | $500K-6M |

| Sikkerhedssystem | Regulatorisk nedlukning | 8-24 timer | $1M-12M |

| Processtyring | Delvis nedlukning | 2-6 timer | $200K-3M |

| Hjælpesystemer | Forringet drift | 1-4 timer | $50K-800K |

Begrundelse for investering i forebyggelse

For Hassans raffinaderi med $180K/time nedetidsomkostninger:

- Standardomkostninger for kirtel: $12 hver

- Omkostninger til præmiekirtel: $85 hver

- Yderligere investeringer: $73 pr. forbindelse

- Break-even: Forhindrer 24 minutters nedetid

- Faktisk forebyggelse: 2.340 minutter (én større fejl)

- ROI: 9,750% afkast af investering i præmiekirtel

Hvilke brancher står over for de største omkostninger til nedetid på grund af forbindelsesfejl?

Visse industrier har uforholdsmæssigt høje omkostninger til nedetid på grund af sikkerhedskrav, proceskompleksitet og krav om overholdelse af lovgivningen.

Procesindustrier som olie- og gasindustrien, medicinalindustrien og bilindustrien står over for de højeste omkostninger til nedetid på grund af forbindelsesfejl, fra $500K-5M pr. time på grund af sikkerhedsnedlukninger og lovkrav.

Industrier med ultrahøj risiko

Olie- og gasforarbejdning

Hvorfor omkostningerne ved nedetid er ekstreme:

- Krav til sikkerhedsnedlukning: Lovpligtige mandater for enhver elektrisk fejl

- Proceskompleksitet: Sammenkoblede systemer skaber kaskadefejl

- Genstart af kompleksitet: 8-24 timer til sikker genstart af driften

- Produktets værdi: Højværdiprodukter i proces under nedlukning

Hassans brancheanalyse:

- Gennemsnitligt raffinaderi: $180K-350K pr. time

- Petrokemisk kompleks: $400K-800K pr. time

- Offshore-platform: $1M-2M pr. time (vejrafhængig genstart)

- LNG-anlæg: $2M-5M pr. time (kompleksitet ved kryogen genstart)

Farmaceutisk produktion

Unikke omkostningsdrivere:

- Tab i batchprocessen: Hele partier skal kasseres

- Krav til sterilitet: Komplet sterilisering af anlægget efter kontaminering

- Regulatorisk validering: FDA kræver omfattende dokumentation for genstart

- Produktets værdi: Medicin af høj værdi i proces

Eksempel på omkostningsfordeling:

- Batch-værdi: $2-10M pr. batch

- Sterilisering af anlæg: $500K-1M

- Dokumentation for validering: $200K-500K

- Forsinkelser i lovgivningen: 2-8 ugers ekstra tid til markedsføring

Fremstilling af biler

Just-in-time-sårbarhed:

- Integration af linjer: Mangel på en enkelt komponent stopper hele linjen

- Sanktioner til leverandører: $50K-200K pr. time forsinkelsesbøder

- Kunde-straffe: $500K-2M for ubesvarede leveringsvinduer

- Skift af model: $1M+ omkostninger, hvis nedlukning forstyrrer planlagt omstilling

Anvendelsesområder med stor indflydelse

Kritiske kontrolsystemer

Applikationer med de højeste fejlomkostninger:

| Systemtype | Typiske omkostninger ved nedetid | Sandsynlighed for fejl | Årlig risiko |

|---|---|---|---|

| Nødnedlukning | $2M-8M pr. begivenhed | 0.1-0.5% | $2K-40K |

| Processtyring | $500K-3M pr. begivenhed | 0.5-2% | $2.5K-60K |

| Sikkerhedssystemer | $1M-5M pr. begivenhed | 0.2-1% | $2K-50K |

| Hovedfordeling | $3M-15M pr. begivenhed | 0.1-0.3% | $3K-45K |

Konsekvenser for miljø og sikkerhed

Ud over produktionstab:

- Miljømæssige bøder: $100K-10M for overtrædelser af udledningen

- Overtrædelser af sikkerheden: $50K-1M OSHA-straffe

- Strafferetligt ansvar: Personligt ansvar for ledere

- Forsikringskrav: $1M-50M omkostninger til miljøoprydning

Branchespecifikke krav til pålidelighed

Atomkraft

Ekstreme krav til pålidelighed:

- Sikkerhedsklassificering: Klasse 1E-krav til sikkerhedssystemer

- Seismisk kvalificering: Kan modstå jordskælv

- Modstandsdygtighed over for stråling: 20 års levetid i strålingsmiljø

- Lovgivningsmæssigt tilsyn: NRC-godkendelse af alle komponenter

Vores atomkvalificerede løsninger:

- Konstruktion i rustfrit stål: 316L med særlig varmebehandling

- Strålingsresistente tætninger: Ethylen-propylen (EPDM)-forbindelser

- Seismisk afprøvning: Kvalificeret til IEEE 344-standarder

- Dokumentation: Fuldstændig sporbarhed af materialer

Luft- og rumfartsproduktion

Kvalitets- og pålidelighedsstandarder:

- AS9100-certificering: Kvalitetsstyring i luft- og rumfart

- Sporbarhed af materialer: Komplet dokumentation for opbevaringskæden

- Miljøtestning: -65°C til +200°C driftsområde

- Modstandsdygtighed over for vibrationer: 20G operationel, 40G overlevelse

Fødevarer og farmaceutiske produkter

Hygiejniske og lovgivningsmæssige krav:

- Overholdelse af FDA: Fødevaregodkendte materialer og konstruktion

- 3A sanitære standarder: Krav til rengøringsvenligt design

- Overholdelse af HACCP: Risikoanalyse af kritiske kontrolpunkter

- Valideringsprotokoller: Installation og driftskvalifikation

Geografiske og lovgivningsmæssige variationer

Den Europæiske Unions krav

Overholdelse af ATEX-direktivet:

- Klassificering af zoner: Krav til eksplosiv atmosfære

- CE-mærkning: Procedurer for overensstemmelsesvurdering

- Anmeldt organ: Krav til tredjepartscertificering

- Teknisk dokumentation: Omfattende designdokumentation

Nordamerikanske standarder

UL- og CSA-krav:

- Farlig placering: Klasse I, II, III klassifikationer

- Miljømæssige vurderinger: NEMA-standarder for indkapsling

- Seismiske krav: Overholdelse af bygningsreglementet

- Beskyttelse mod lysbuer: Overvejelser om elektrisk sikkerhed

Strategier til risikominimering efter branche

Tilgang til olie og gas

Davids strategi for petrokemiske anlæg:

- Redundante systemer: Backup-forbindelser til kritiske kredsløb

- Førsteklasses komponenter: Kun certificerede eksplosionssikre forskruninger

- Forebyggende vedligeholdelse: Kvartalsvise inspektionsprogrammer

- Nødhjælp: 24/7 tilgængelighed for vedligeholdelsesteamet

Farmaceutisk tilgang

Hassans API-produktionsanlæg:

- Validerede leverandører: Kun FDA-registrerede komponentleverandører

- Ændring af kontrol: Formel godkendelse af eventuelle komponentændringer

- Dokumentation: Komplette optegnelser over installation og vedligeholdelse

- Kvalifikation: IQ/OQ/PQ for alle kritiske forbindelser

Tilgang til biler

Krav til lean-produktion:

- Standardisering: Én leverandør til alle kabelforskruninger

- Just-in-time-levering: Leverandørstyret lagerbeholdning

- Kvalitetssystemer: Overholdelse af IATF 16949

- Kontinuerlig forbedring: Kaizen-begivenheder for pålidelighed

Cost-benefit-analyse efter branche

Ramme for investeringsbegrundelse

Højrisikobrancher (olie og gas, lægemidler, atomkraft):

- Præmie komponent præmie: 300-500% over standard

- Værdi for forebyggelse af fejl: 10.000-50.000x komponentens pris

- Beregning af ROI: 2.000-10.000% investeringsafkast

Industrier med mellemstor risiko (bilindustrien, fødevareindustrien, den kemiske industri):

- Præmie komponent præmie: 200-300% over standard

- Værdi for forebyggelse af fejl: 1.000-5.000 gange komponentprisen

- Beregning af ROI: 300-1,600% investeringsafkast

Standardindustrier (generel produktion):

- Præmie komponent præmie: 150-200% over standard

- Værdi for forebyggelse af fejl: 100-500 gange komponentomkostningerne

- Beregning af ROI: 50-250% investeringsafkast

Husk, at i højrisikobrancher er spørgsmålet ikke, om du har råd til pålidelige komponenter - det er, om du har råd til ikke at have dem 😉.

Hvilken ROI giver pålidelige kabelforskruninger i forhold til risikoen for nedetid?

Investeringsafkastet for førsteklasses kabelforskruninger er blandt de højeste inden for industriel vedligeholdelse og overstiger ofte 1.000%, når der tages højde for forebyggelse af nedetid.

Førsteklasses kabelforskruninger giver 500-5.000% ROI ved at forhindre enkeltstående nedetidshændelser, der koster 100-1.000 gange mere end komponentinvesteringen, hvilket gør opgraderinger af pålideligheden til en af de mest rentable vedligeholdelsesinvesteringer.

Ramme for ROI-beregning

Grundlæggende ROI-formel

ROI = (Forebyggede nedetidsomkostninger - komponentomkostningspræmie) / komponentomkostningspræmie × 100

ROI-analyse af Hassans raffinaderi

Efter sin $2.3M-fiasko beregnede Hassan ROI'en ved at opgradere alle kritiske forbindelser:

Investering:

- 150 kritiske forbindelsespunkter

- Premium ATEX-forskruninger: $285 hver

- Standard ATEX-forskruninger: $95 hver

- Præmieinvestering: $28,500 ekstra omkostninger

Risikoreduktion:

- Reduktion af fejlsandsynlighed: 90% (fra 2% til 0,2% årligt)

- Forhindret nedetid: 1,8% × $2,3M = $41.400 årligt

- Årlig ROI: ($41,400 – $2,850) / $28,500 = 135%

- ROI for forebyggelse af enkeltfejl: $2,300,000 / $28,500 = 8,070%

Branchespecifikke ROI-benchmarks

Anvendelser med ultrahøj værdi

| Industri | Omkostninger til nedetid/time | Præmieomkostninger/kirtel | ROI ved en enkelt fejl |

|---|---|---|---|

| Atomkraft | $5M-15M | $500-1,500 | 3,333-10,000% |

| Raffinering af olie | $2M-8M | $200-800 | 2,500-4,000% |

| Farmaceutisk | $1M-10M | $150-600 | 1,667-6,667% |

| Biler | $500K-3M | $100-400 | 1,250-3,000% |

Applikationer af middel værdi

| Industri | Omkostninger til nedetid/time | Præmieomkostninger/kirtel | ROI ved en enkelt fejl |

|---|---|---|---|

| Kemisk forarbejdning | $200K-2M | $75-300 | 667-2,667% |

| Produktion af stål | $150K-1M | $50-250 | 600-2,000% |

| Fødevareforarbejdning | $100K-800K | $40-200 | 500-2,000% |

| Datacentre | $200K-1.5M | $60-300 | 667-2,500% |

Flerårig ROI-analyse

Casestudie af Davids produktionsanlæg

5-årig analyse af de samlede ejeromkostninger:

Standard Grade Approach:

- Startomkostninger: 200 kirtler × $45 = $9.000

- Forventede fejl: 3 hændelser over 5 år

- Omkostninger til nedetid: 3 × $1,2M = $3,6M

- Udskiftningsomkostninger: $2,700

- Samlede 5-årige omkostninger: $3,611,700

Førsteklasses tilgang:

- Startomkostninger: 200 kirtler × $185 = $37.000

- Forventede fejl: 0,3 hændelser over 5 år

- Omkostninger til nedetid: 0,3 × $1,2M = $360.000

- Erstatningsomkostninger: $555

- Samlede 5-årige omkostninger: $397,555

5-årige besparelser: $3,214,145

Afkast af præmieinvestering: 11,479% 😉

Risikojusterede ROI-beregninger

Sandsynlighedsvægtet analyse

Monte Carlo-simulering4 til Hassans raffinaderi:

Modellering af scenarier:

- Bedste tilfælde (90% sandsynlighed): Ingen fejl, ROI = -100% (kun omkostninger)

- Højst sandsynligt (9% sandsynlighed): 1 mindre fejl, ROI = 150%

- Værste tilfælde (1% sandsynlighed): 1 større fejl, ROI = 8,070%

Forventet ROI: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Risikojusteret årligt afkast: 4.05% minimum forventet afkast

Beregning af forsikringsværdi

Præmiekirtler som forsikringspolice:

- Årlig "præmie": $2,850 (afskrevne opgraderingsomkostninger)

- Dækningsværdi: $2.3M potentiel forebyggelse af tab

- Effektiv forsikringssats: 0,12% af dækningsværdien

- Tilsvarende kommerciel forsikring: 2-5% af dækningsværdien

- Værdifordel: 17-42 gange bedre end kommerciel forsikring

Analyse af tilbagebetalingsperiode

Tid til break-even

Tilbagebetalingsberegning efter branche:

| Industriens risikoniveau | Investeringspræmie | Værdi af forebyggelse af fejl | Tilbagebetalingsperiode |

|---|---|---|---|

| Ultrahøj risiko | $500-1,500 | $5M-15M | 1-7 dage |

| Høj risiko | $200-800 | $1M-8M | 2-19 dage |

| Middel risiko | $100-400 | $500K-3M | 1-32 dage |

| Standard risiko | $50-200 | $100K-1M | 2-80 dage |

Kumulativ ROI over tid

Hassans 10-årige fremskrivning:

| År | Kumulativ investering | Forebyggede fejl | Kumulativ ROI |

|---|---|---|---|

| 1 | $28,500 | 0,18 begivenheder | 1,454% |

| 3 | $31,350 | 0,54 begivenheder | 3,968% |

| 5 | $34,200 | 0,90 begivenheder | 6,053% |

| 10 | $42,750 | 1.80 begivenheder | 9,695% |

Finansiering og budgetbegrundelse

Begrundelse for kapitaludgifter

Ramme for præsentation af business case:

Sammenfatning:

- Nødvendig investering: $X premium for pålidelige komponenter

- Begrænsning af risici: Y% reducerer sandsynligheden for fejl

- Forventet ROI: Z% afkast af investering

- Tilbagebetalingsperiode: W dage/måneder

Økonomiske konsekvenser:

- Undgåelse af nedetidsomkostninger: Kvantificerede årlige besparelser

- Forsikringsværdi: Tilsvarende kommercielle forsikringsomkostninger

- Forbedring af produktiviteten: Reducerede omkostninger til vedligeholdelse

- Overholdelse af lovgivningen: Undgået risiko for straf

Analyse af leasing vs. køb

Til store installationer:

Fordele ved kapitalkøb:

- Ejerskab: Fuld kontrol og ændringsrettigheder

- Afskrivning: Skattefordele over komponenternes levetid

- Langsigtede omkostninger: Laveste samlede ejeromkostninger

Fordele ved leasing/serviceaftaler:

- Pengestrøm: Lavere investering på forhånd

- Inklusion af tjenester: Vedligeholdelse og udskiftning inkluderet

- Teknologiske opdateringer: Automatiske opgraderinger til nyere design

ROI for løbende forbedringer

Overvågning af ydeevne

Vigtige præstationsindikatorer:

- Gennemsnitlig tid mellem fejl (MTBF)5: Pålidelighed trender

- Vedligeholdelsesomkostninger pr. forbindelse: Måling af effektivitet

- Nedetid i minutter pr. år: Sporing af tilgængelighed

- Omkostninger pr. produceret enhed: Udstyrets samlede effektivitet

Hassans resultater af løbende forbedringer

Forbedringer i forhold til året før:

| Metrisk | Baseline | År 1 | År 3 | Forbedring |

|---|---|---|---|---|

| MTBF | 18 måneder | 48 måneder | 84 måneder | 367% |

| Omkostninger til vedligeholdelse | $450/tilslutning | $125/tilslutning | $85/tilslutning | 81% reduktion |

| Uplanlagt nedetid | 48 timer/år | 12 timer/år | 4 timer/år | 92% reduktion |

| Samlet ROI | N/A | 1,454% | 6,053% | Kontinuerlig vækst |

Strategisk værdi ud over ROI

Konkurrencefordel

Pålidelighed som differentiator:

- Kundernes tillid: Konsekvent leveringsevne

- Markedets omdømme: Kendt for operationel ekspertise

- Prisfastsættelse: Førsteklasses priser for pålidelig forsyning

- Muligheder for vækst: Kapacitet til udvidelsesprojekter

Værdi af risikostyring

Ud over det økonomiske afkast:

- Overholdelse af lovgivningen: Undgik sanktioner for overtrædelse

- Miljøbeskyttelse: Forebyggede udskrivningshændelser

- Sikkerhed for medarbejderne: Reduceret eksponering for ulykker

- Forretningskontinuitet: Vedligeholdte kunderelationer

Husk, at de investeringer, der giver det højeste afkast, ofte er dem, der forhindrer katastrofer i stedet for at skabe overskud - og pålidelige kabelforskruninger er præcis den type investering 😉.

Konklusion

Pålidelige kabelforskruninger giver en enestående ROI på 500-5.000% ved at forhindre nedetidshændelser, der koster 100-1.000 gange mere end investeringen i komponentpræmien.

Ofte stillede spørgsmål om nedetidsomkostninger og kabelforskruningens pålidelighed

Q: Hvordan beregner jeg de faktiske omkostninger til nedetid for mit specifikke anlæg?

A: Beregn din produktionsværdi pr. time (årlig omsætning ÷ driftstimer), tilføj faste lønomkostninger under nedetid, inkluder omkostninger til genstart/affald, og tag højde for kundebøder. De fleste anlæg oplever $50K-500K pr. time i samlet påvirkning.

Q: Hvad er forskellen i pålidelighed mellem standard og premium kabelforskruninger?

A: Premiumforskruninger reducerer fejlraten med 80-95% gennem bedre materialer, avanceret tætning og streng testning. Standardforskruninger fejler typisk 2-5% årligt, mens premiumversioner fejler 0,1-0,5% årligt under lignende forhold.

Q: Hvor lang tid tager det typisk at tjene investeringen i premium-kabelforskruninger hjem?

A: Tilbagebetalingsperioder varierer fra dage til måneder afhængigt af nedetidsomkostninger. Højrisikobrancher som olie og gas har en tilbagebetalingstid på 1-30 dage, mens almindelige produktionsvirksomheder har en tilbagebetalingstid på 1-6 måneder.

Spørgsmål: Kan fejl i kabelforskruninger virkelig forårsage nedlukninger til flere millioner dollars?

A: Ja, helt sikkert. En enkelt mislykket kirtel kan udløse sikkerhedsnedlukninger i procesindustrien. Vi har dokumenteret tilfælde, der spænder fra $500K til over $10M i samlede omkostninger fra fejl på enkeltkomponenter i raffinaderier, kemiske anlæg og produktionsfaciliteter.

Q: Hvordan finder jeg bedst ud af, hvilke forbindelser der har brug for premium-kabelforskruninger?

A: Fokuser først på enkeltstående fejl, sikkerhedskritiske systemer og områder med høje nedetidsomkostninger. Analyser dit anlægs kritiske vej - enhver forbindelse, hvis svigt ville lukke større operationer ned, berettiger premiumkomponenter med 500%+ ROI-potentiale.

-

Udforsk de vigtigste komponenter og formler, der bruges til at beregne de sande omkostninger ved uplanlagt nedetid i industrien. ↩

-

Lær om JIT-lagerstrategien, en metode, der har til formål at øge effektiviteten og mindske spild ved kun at modtage varer, når der er brug for dem. ↩

-

Opdag, hvordan uønskede strømme mellem to punkter, der deler en fælles jord, kan forårsage interferens og støj i elektriske kredsløb. ↩

-

Forstå, hvordan denne computerstyrede matematiske teknik bruges til at tage højde for risiko i kvantitative analyser og beslutningstagning. ↩

-

Lær, hvordan denne nøglepræstationsindikator (KPI) måler den forventede tid, der går mellem iboende fejl i et mekanisk eller elektronisk system under normal drift. ↩