Introduktion

Forestil dig dette: En kritisk offshore-platform mister strøm, fordi messingkabelforskruninger svigtede på grund af spændingskorrosion efter kun 18 måneder i stedet for den forventede levetid på 20 år. Kombinationen af havmiljø, mekanisk belastning og materialesårbarhed skabte den perfekte storm for et katastrofalt svigt, der kostede millioner i nedetid og nødreparationer.

Spændingskorrosion i messingkabelforskruninger kan forhindres ved strategisk valg af legering (undgå Afzinkning1-udsatte sammensætninger), korrekt spændingsaflastende varmebehandling, kontrolleret installationsmoment og beskyttende overfladebehandlinger, hvor CuZn37 og messinglegeringer af marinekvalitet viser overlegen modstandsdygtighed sammenlignet med standard CuZn39Pb3, når de kombineres med passende fremstillingsprocesser. Forståelsen af de metallurgiske mekanismer gør det muligt for ingeniører at specificere revnebestandige løsninger til krævende miljøer.

Jeg kan huske, da Andreas, en vedligeholdelsesingeniør på en olieplatform i Nordsøen, kontaktede os efter at have oplevet flere fejl på messingforskruninger inden for to år. Kombinationen af salttåge, vibrationsbelastning og standardmessingsammensætning skabte ideelle betingelser for spændingskorrosion. Efter at have skiftet til vores messingforskruninger i marinekvalitet med optimeret legeringssammensætning og aflastningsbehandling har de opnået over 5 års problemfri drift, hvilket viser den afgørende betydning af materialevidenskab for at forhindre fejl i felten.

Indholdsfortegnelse

- Hvad forårsager stresskorrosionsrevner i messingkabelforskruninger?

- Hvilke messinglegeringer giver overlegen modstandsdygtighed over for revner?

- Hvordan påvirker fremstillingsprocesser SCC-modtagelighed?

- Hvilke miljøfaktorer fremskynder revnedannelse?

- Hvilke forebyggelsesstrategier giver succes på lang sigt?

- Ofte stillede spørgsmål om stresskorrosionsrevner i messingkabelforskruninger

Hvad forårsager stresskorrosionsrevner i messingkabelforskruninger?

Ved at forstå de grundlæggende mekanismer bag spændingskorrosion kan materialeforskere udvikle målrettede forebyggelsesstrategier.

Spændingskorrosion i messingkabelforskruninger skyldes samtidig tilstedeværelse af trækspænding, ætsende miljø (især ammoniak, klorider eller svovlforbindelser) og modtagelig mikrostruktur, hvor revnedannelse typisk begynder ved spændingskoncentrationspunkter som gevind, skarpe hjørner eller bearbejdningsmærker og breder sig. transgranulært2 gennem zinkrige faser i messingmatrixen. Dette fænomen kræver, at alle tre faktorer optræder samtidigt, hvilket gør det muligt at forebygge ved at kontrollere et enkelt element.

Tre-faktor-modellen

Spændingskorrosion følger et veletableret krav om tre faktorer:

Mekanisk stress-komponent:

- Restspændinger fra fremstillingsprocesser (bearbejdning, formning, svejsning)

- Påførte belastninger under installationen (overdrejning, termisk udvidelse)

- Servicepåvirkninger fra vibrationer, trykcyklusser, termiske cyklusser

- Spændingskoncentration ved designfunktioner (gevind, kiler, skarpe overgange)

Ætsende miljø:

- Ammoniak og ammoniumforbindelser (mest aggressive for messing)

- Kloridioner fra havmiljøer eller industrielle processer

- Svovlholdige forbindelser (H2S, SO2, sulfater)

- Fugt fungerer som elektrolyt for elektrokemiske reaktioner

Modtageligt materiale:

- Højt zinkindhold (>30%) skaber galvaniske par

- Specifikke mikrostrukturer med zinkrige faser

- Korngrænseudfældninger, der fungerer som revneinitieringssteder

- Koldt arbejde øger dislokationstætheden og den lagrede energi

Initiering og udbredelse af revner

Krakningsprocessen følger forudsigelige faser:

Indledningsfasen:

- Foretrukne angreb på steder med høj belastning

- Dannelse af mikrohuller eller ru overflade

- Koncentration af stress ved nydannede defekter

- Overgang fra generel korrosion til lokaliseret angreb

Forplantningsfasen:

- Revnen bevæger sig vinkelret på den maksimale trækspænding

- Transgranulær vej gennem zinkrige områder

- Revnespidsen forbliver aktiv, mens siderne passiveres

- Forgrening sker ved korngrænser eller fasegrænseflader

Endelig fiasko:

- Reduceret tværsnitsareal øger stressintensiteten

- Accelereret vækst af revner

- Pludseligt brud, når kritisk revnestørrelse er nået

- Karakteristisk skørt udseende med minimal plastisk deformation

Kritiske stressgrænser

Forskning viser, at specifikke stressniveauer udløser SCC:

Tærskelværdier for stress:

- CuZn30: 40-60% af Flydespænding3 i ammoniakmiljøer

- CuZn37: 60-80% af flydespænding (forbedret modstandsdygtighed)

- CuZn39Pb3: 30-50% af flydespænding (høj følsomhed)

- Marinemessing: 70-90% af flydespænding (optimeret sammensætning)

Disse tærskler varierer betydeligt med miljøets sværhedsgrad og eksponeringstiden, hvilket understreger vigtigheden af stresskontrol i design- og installationsprocedurer.

Hvilke messinglegeringer giver overlegen modstandsdygtighed over for revner?

Legeringssammensætningen har dramatisk indflydelse på modtageligheden for spændingskorrosion, og specifikke sammensætninger viser bemærkelsesværdige forbedringer i modstandsdygtigheden.

Messinglegeringer af marinekvalitet (CuZn37, CuZn36Sn1) og aluminiumsmessing (CuZn22Al2) giver overlegen modstandsdygtighed over for revner sammenlignet med standardmessing (CuZn39Pb3) på grund af lavere zinkindhold, gavnlige legeringstilsætninger og optimerede mikrostrukturer, der minimerer galvaniske effekter og reducerer miljøfølsomheden, samtidig med at de mekaniske egenskaber til kabelforskruninger bevares. Vores proces for udvælgelse af legeringer prioriterer langsigtet pålidelighed frem for indledende omkostningsovervejelser.

Sammenlignende legeringsydelse

| Legeringsbetegnelse | Indhold af zink | SCC-modstandsdygtighed | Marine egnethed | Omkostningsfaktor |

|---|---|---|---|---|

| CuZn39Pb3 (standard) | 39% | Dårlig | Ikke anbefalet | 1.0x |

| CuZn37 (marine messing) | 37% | God | Fremragende | 1.2x |

| CuZn36Sn1 | 36% | Meget god | Fremragende | 1.4x |

| CuZn22Al2 (Al-messing) | 22% | Fremragende | Fremragende | 1.6x |

| CuNi10Fe1Mn (Cupronikkel) | 0% | Fremragende | Fremragende | 2.0x |

Metallurgiske faktorer, der påvirker modstandsdygtigheden

Påvirkning af zinkindhold:

- Legeringer med højt zinkindhold (>35%) danner en zinkrig β-fase

- β-fasen fungerer som anodiske steder, der fremmer galvanisk korrosion

- Lavere zinkindhold (<35%) opretholder enkelt α-fasestruktur

- Homogen mikrostruktur reducerer elektrokemiske potentialeforskelle

Fordelagtige legeringselementer:

- Tin (0,5-1,0%): Danner beskyttende overfladefilm, forbedrer korrosionsbestandigheden

- Aluminium (1-2%): Skaber et klæbende oxidlag, fremragende marineegenskaber

- Nikkel (5-30%): Eliminerer zink fuldstændigt, fremragende SCC-modstand

- Jern (0,5-1,5%): Forædler kornstrukturen, forbedrer de mekaniske egenskaber

Mikrostrukturelle overvejelser:

- Enfaset α-messing viser bedre modstandsdygtighed end tofasede strukturer

- Fin kornstørrelse reducerer antallet af revner

- Fravær af bly forbedrer modstandsdygtigheden over for miljøet

- Kontrolleret køling forhindrer skadelig faseudfældning

Beptos strategi for valg af legering

På vores anlæg har vi udviklet specifikke legeringsanbefalinger baseret på anvendelsens sværhedsgrad:

Standard industrielle anvendelser:

- CuZn37 marinemessing til kabelforskruninger til generelle formål

- Fremragende balance mellem ydeevne og omkostningseffektivitet

- Velegnet til de fleste industrielle miljøer med korrekt installation

Barske havmiljøer:

- CuZn36Sn1 til offshore-platforme og kystnære installationer

- Overlegen modstandsdygtighed over for klorid-induceret revnedannelse

- Dokumenteret erfaring med applikationer i Nordsøen

Kemisk forarbejdning:

- CuZn22Al2 aluminiumsmessing til aggressive kemiske miljøer

- Enestående modstandsdygtighed over for ammoniak og svovlforbindelser

- Højere startomkostninger retfærdiggøres af længere levetid

Kritiske applikationer:

- CuNi10Fe1Mn cupronikkel for ultimativ pålidelighed

- Intet zinkindhold eliminerer risikoen for afzinkning

- Specificeret til nukleare, farmaceutiske og sikkerhedskritiske systemer

Hvordan påvirker fremstillingsprocesser SCC-modtagelighed?

Fremstillingsprocesser har stor indflydelse på restspændingsniveauer og mikrostruktur, hvilket direkte påvirker modstandsdygtigheden over for spændingskorrosion.

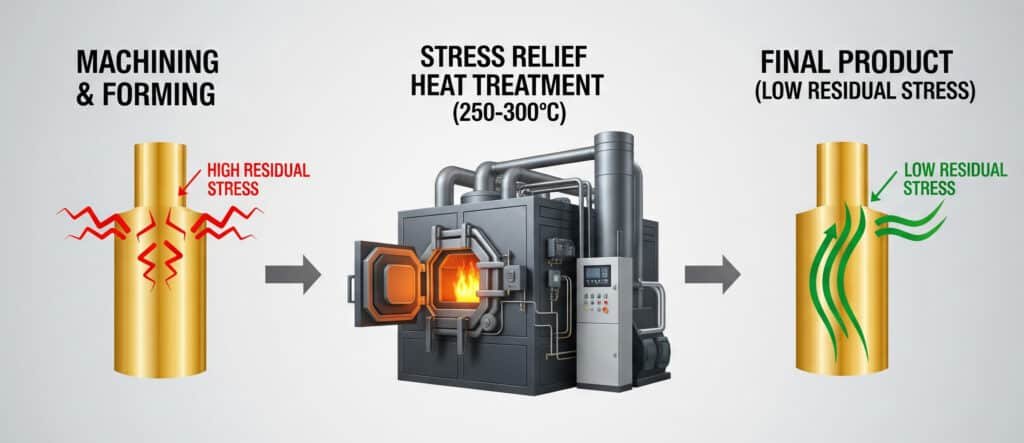

Fremstillingsprocesser påvirker SCC-følsomheden gennem restspændinger under bearbejdning, formning og samling, hvor koldbearbejdning øger den lagrede energi og dislokationstætheden, mens korrekt aflastningsvarmebehandling ved 250-300 °C kan reducere restspændinger med 80-90% og optimere mikrostrukturen for at opnå maksimal modstandsdygtighed over for revner. Vores produktionsprotokoller prioriterer stressminimering i hele produktionen.

Kritiske produktionsfaser

Bearbejdningsoperationer:

- Gevindskæring medfører høje overfladespændinger

- Værktøjsgeometri og skæreparametre påvirker restspænding

- Korrekte hastigheder, tilspændinger og skærevæsker minimerer arbejdshærdning

- De sidste bearbejdninger skal være lette for at reducere overfladespændingen

Formningsprocesser:

- Dybtrækning skaber omkreds- og radialspændinger

- Progressiv formning reducerer spændingskoncentrationen sammenlignet med et-trins operationer

- Mellemliggende udglødning forhindrer overdreven ophobning af koldt arbejde

- Værktøjsdesign minimerer skarpe bøjninger og spændingskoncentrationer

Monteringsprocedurer:

- Presning af komponenter introducerer monteringsspændinger

- Kontrolleret interferens passer til at forhindre for høje stressniveauer

- Korrekt justering forhindrer bøjningsspændinger under montering

- Kvalitetskontrol sikrer målnøjagtighed og pasform

Stressaflastende varmebehandling

Termisk behandling er den mest effektive metode til at reducere produktionsspændinger:

Behandlingsparametre:

- Temperatur: 250-300 °C (under omkrystalliseringstemperatur)

- Tid: 1-2 timer afhængigt af sektionens tykkelse

- Atmosfære: Inert gas eller reducerende atmosfære for at forhindre oxidation

- Afkøling: Langsom afkøling til stuetemperatur forhindrer termisk stress

Mikrostrukturelle fordele:

- Reducerer dislokationstæthed og lagret energi

- Aflaster indre spændinger uden kornvækst

- Forbedrer duktilitet og sejhed

- Bevarer styrkeegenskaberne og forbedrer samtidig SCC-modstanden

Kvalitetskontrol:

- Spændingsmåling med røntgendiffraktion4 før og efter behandling

- Mikrohårdhedstest for at verificere effektiviteten af stressaflastning

- Metallografisk undersøgelse for mikrostrukturelle ændringer

- SCC-test på behandlede prøver til validering

Muligheder for overfladebehandling

Overflademodifikationer giver yderligere beskyttelse mod revnedannelse:

Shot Peening:

- Introducerer fordelagtige komprimerende overfladespændinger

- Modvirker trækspændinger, der fremmer revnedannelse

- Forbedrer træthedsresistens og overfladefinish

- Kræver omhyggelig parameterkontrol for at undgå overpeening

Kemisk passivering:

- Skaber beskyttende overfladefilm

- Reducerer elektrokemisk aktivitet

- Kromatbehandlinger (hvor det er tilladt) giver fremragende beskyttelse

- Miljøvenlige alternativer omfatter fosfat- og silikatbehandlinger

Beskyttende belægninger:

- Nikkelbelægning giver barrierebeskyttelse

- Organiske belægninger til specifikke kemiske miljøer

- Skal sikre belægningens vedhæftning og holdbarhed

- Regelmæssig inspektion og vedligeholdelse påkrævet

Roberto, en produktionschef hos en tysk leverandør til bilindustrien, oplevede SCC-svigt i messingkabelforskruninger, der blev brugt i motorrummet. Kombinationen af vibrationer, temperaturudsving og ammoniak fra urea-baserede emissionssystemer skabte ideelle betingelser for revnedannelse. Efter at have implementeret vores varmebehandlingsprotokol til aflastning og skiftet til CuZn37-legering opnåede de en 95% reduktion i fejl i marken og forbedrede deres garantikrav betydeligt.

Hvilke miljøfaktorer fremskynder revnedannelse?

Miljøforholdene spiller en afgørende rolle for, hvornår revner opstår, og hvor hurtigt de breder sig i kabelforskruninger af messing.

Miljøfaktorer, der fremskynder spændingskorrosion, omfatter høje temperaturer (der øger reaktionshastigheden eksponentielt), kloridkoncentrationer over 100 ppm, ammoniak eller ammoniumforbindelser selv i sporniveauer, ekstreme pH-værdier under 6 eller over 9 og cykliske belastningsforhold, der skaber friske revneoverflader, hvor havmiljøer repræsenterer den mest aggressive kombination af flere accelererende faktorer. Forståelsen af disse faktorer gør det muligt at foretage en korrekt miljøvurdering og udarbejde afhjælpningsstrategier.

Effekter af temperatur

Temperaturen har stor indflydelse på krakningskinetikken:

Acceleration af reaktionshastighed:

- Arrhenius-forhold5: 10°C stigning fordobler reaktionshastigheden

- Højere temperaturer øger ionmobiliteten og diffusionshastigheden

- Termisk cykling skaber yderligere mekaniske belastninger

- Forhøjede temperaturer reducerer materialets styrkeegenskaber

Kritiske temperaturområder:

- Under 40 °C: Meget langsom revnevækst

- 40-80°C: Moderat acceleration, typisk serviceområde

- Over 80 °C: Hurtig udbredelse af revner, høj risiko for svigt

- Termiske chok skaber yderligere spændingskoncentrationer

Alvorligheden af det kemiske miljø

Forskellige kemiske arter udviser varierende aggressivitet:

Ammoniak og ammoniumforbindelser:

- Det mest aggressive miljø for messing SCC

- Koncentrationer så lave som 10 ppm kan starte revnedannelse

- Danner stabile komplekser med kobberioner

- Almindelig i landbrugs-, køle- og vandbehandlingsapplikationer

Kloridmiljøer:

- Marine atmosfærer med 0,1-10 mg/m² kloridaflejring

- Industrielle atmosfærer med kloridforurening

- Tærskelkoncentrationer varierer med temperatur og luftfugtighed

- Synergistiske effekter med andre aggressive arter

Svovlforbindelser:

- H2S, SO2 og sulfat-ioner fremmer krakning

- Almindelig i olie- og gasforarbejdningsmiljøer

- Lavere tærskelkoncentrationer end klorider

- Skaber sure forhold, der fremskynder korrosion

Mekaniske belastningsforhold

Dynamisk belastning fremskynder revnevæksten betydeligt:

Effekter af cyklisk belastning:

- Udmattelsesbelastning skaber nye revneoverflader

- Fjerner beskyttende film, der blotlægger aktivt metal

- Spændingskoncentrationen ved revnespidserne øger den lokale spænding

- Frekvens og amplitude påvirker revnernes væksthastighed

Vibrationsmiljøer:

- Kontinuerlig vibration med lav amplitude

- Resonansforhold, der skaber høje dynamiske belastninger

- Udstyrsinducerede vibrationer fra pumper og kompressorer

- Transportvibrationer i mobile applikationer

Installationsspændinger:

- Overdrejning under installationen

- Termisk ekspansion/kontraktionsspænding

- Forskydning skaber bøjningsspændinger

- Utilstrækkelig støtte forårsager yderligere belastning

Hvilke forebyggelsesstrategier giver succes på lang sigt?

Vellykket forebyggelse kræver en mangefacetteret tilgang, der kombinerer materialevalg, designoptimering, produktionskontrol og miljøstyring.

Succesfuld forebyggelse på lang sigt kræver implementering af flere strategier samtidig: valg af revneresistente legeringer (CuZn37 eller bedre), kontrol af produktionsspændinger gennem korrekt varmebehandling, optimering af installationsprocedurer for at minimere påførte spændinger, implementering af miljøbeskyttelsesforanstaltninger og etablering af regelmæssige inspektionsprotokoller, hvor de mest succesfulde programmer opnår 90% reduktion i SCC-fejl gennem systematisk anvendelse af disse principper. Vores omfattende tilgang tager fat på alle medvirkende faktorer.

Integreret materialestrategi

Valg af primært materiale:

- Angiv messing af marinekvalitet (CuZn37) som minimumsstandard

- Brug aluminiumsmessing (CuZn22Al2) til krævende miljøer

- Overvej cupronikkel til ultimative krav til pålidelighed

- Undgå legeringer med højt zinkindhold (>37% Zn) i korrosive miljøer

Sekundære beskyttelsessystemer:

- Beskyttende belægninger, hvor det er relevant

- Katodisk beskyttelse i havmiljøer

- Miljømæssige barrierer og indkapslinger

- Kemiske inhibitorer i processystemer

Program for fremragende produktion

Proceskontrol:

- Obligatorisk varmebehandling til aflastning af alle messingkomponenter

- Kontrollerede bearbejdningsparametre for at minimere arbejdshærdning

- Progressive formningsteknikker reducerer spidsbelastninger

- Kvalitetssikringstest, herunder måling af restspænding

Optimering af design:

- Undgå skarpe hjørner og spændingskoncentrationer

- Optimer gevindprofiler til spændingsfordeling

- Sørg for tilstrækkelig vægtykkelse til reduktion af stress

- Design til nem installation uden overbelastning

Bedste praksis for installation

Kontrol af drejningsmoment:

- Angiv maksimale installationsmomenter baseret på materialeegenskaber

- Brug kalibreret momentværktøj til ensartet anvendelse

- Træn installationspersonalet i korrekte procedurer

- Dokumentér installationsparametre til kvalitetsregistreringer

Miljøvurdering:

- Evaluer servicemiljøets sværhedsgrad før specifikation

- Overvej temperatur, kemisk eksponering og mekanisk belastning

- Gennemfør miljøovervågning, hvor det er relevant

- Planlæg for skiftende miljøforhold i løbet af levetiden

Overvågning og vedligeholdelse

Inspektionsprotokoller:

- Regelmæssig visuel inspektion for begyndende revner

- Ikke-destruktiv testning (farveindtrængning, ultralyd) til kritiske anvendelser

- Miljøovervågning af aggressive arter

- Sporing af ydeevne og analyse af fejl

Forudsigelig vedligeholdelse:

- Fastsæt inspektionsintervaller baseret på miljøets sværhedsgrad

- Implementer tilstandsbaserede udskiftningsstrategier

- Spor præstationsdata til løbende forbedringer

- Opdater specifikationer baseret på felterfaringer

Succesmålinger og validering

Vores forebyggelsesstrategier valideres gennem omfattende resultatopfølgning:

Data om ydeevne i marken:

- Standard messingkirtler: 18 måneders gennemsnitlig levetid i havmiljøer

- Marinemessing med stressaflastning: 8 års gennemsnitlig levetid

- Aluminiumsmessing i kemisk brug: 12 års gennemsnitlig levetid

- Omfattende forebyggelsesprogram: >95% succesrate

Cost-benefit-analyse:

- Omkostninger til forebyggelsesprogram: 15-25% præmie i forhold til standardmetode

- Undgåelse af fejlomkostninger: 300-500% investeringsafkast

- Reducerede vedligeholdelsesomkostninger: 60-80%-reduktion

- Forbedret systempålidelighed: 99%+ opnåelse af tilgængelighed

Khalid, der leder et afsaltningsanlæg i Saudi-Arabien, oplevede i starten hyppige fejl på messingforskruninger på grund af kombinationen af høje kloridniveauer, høje temperaturer og vibrationer fra højtrykspumper. Efter at have implementeret vores omfattende forebyggelsesprogram - herunder valg af CuZn22Al2-legering, aflastningsbehandling, kontrollerede installationsprocedurer og kvartalsvise inspektionsprotokoller - har de opnået over 4 år uden et eneste SCC-svigt, hvilket har sparet over $200.000 i udskiftningsomkostninger og nedetid.

Konklusion

Forebyggelse af spændingskorrosion i kabelforskruninger af messing kræver en dyb forståelse af metallurgiske principper kombineret med praktiske tekniske løsninger. Gennem vores ti års erfaring og løbende forskning har vi bevist, at den rigtige kombination af legeringsvalg, produktionskontrol og installationspraksis næsten kan eliminere SCC-fejl. Nøglen ligger i at erkende, at forebyggelse koster langt mindre end konsekvenserne af fejl. Hos Bepto er vi forpligtet til ikke bare at levere produkter, men komplette løsninger, der sikrer langsigtet pålidelighed i de mest krævende miljøer. Når du vælger vores SCC-bestandige messingkabelforskruninger, investerer du i gennemprøvet materialevidenskab og teknisk ekspertise, der giver ro i sindet i årtier. 😉

Ofte stillede spørgsmål om stresskorrosionsrevner i messingkabelforskruninger

Spørgsmål: Hvad er de tidlige tegn på spændingskorrosion i kabelforskruninger af messing?

A: Tidlige tegn omfatter fine hårfine revner vinkelret på belastningsretningen, misfarvning eller anløbning af overfladen og små huller eller ru pletter på overfladen. De viser sig typisk først på områder med høj belastning som gevind, hjørner eller bearbejdningsmærker, før de breder sig til hovedmaterialet.

Q: Hvor lang tid tager det, før spændingskorrosion forårsager svigt?

A: Nedbrydningstiden varierer fra måneder til år afhængigt af stressniveau, miljøets sværhedsgrad og materialets sammensætning. Standardmessing i havmiljøer kan svigte inden for 6-18 måneder, mens korrekt udvalgte og behandlede materialer kan holde 15-20 år under lignende forhold.

Q: Kan spændingskorrosion repareres, når den først er opstået?

A: SCC kan ikke repareres effektivt, når det først er opstået, da revnerne fortsætter med at brede sig, selv efter reparationsforsøg. Den eneste pålidelige løsning er fuldstændig udskiftning med revnebestandige materialer og korrekte installationsprocedurer for at forhindre gentagelser.

Spørgsmål: Hvad er vigtigst - valg af legering eller afstressende behandling?

A: Begge dele er kritiske og virker synergistisk, men valg af legering er grundlaget for SCC-modstand. Messing i marinekvalitet med aflastningsbehandling giver optimal ydeevne, mens standardmessing forbliver modtagelig selv med perfekt aflastning.

Q: Hvor meget koster SCC-resistent messing i forhold til standard messing?

A: Messing i marinekvalitet koster typisk 20-40% mere end standardmessing i starten, men de samlede ejeromkostninger er betydeligt lavere på grund af forlænget levetid og reducerede vedligeholdelseskrav, hvilket ofte giver 300-500% afkast på investeringen gennem forebyggelse af fejl.

-

Lær om den elektrokemiske proces, hvor zink selektivt udvaskes fra messing, hvilket svækker materialet. ↩

-

Forstå forskellen mellem revner, der breder sig gennem korn og langs korngrænser i et materiale. ↩

-

Udforsk denne grundlæggende mekaniske egenskab, der definerer det punkt, hvor et materiale begynder at deformere permanent. ↩

-

Opdag principperne bag denne avancerede ikke-destruktive teknik til kvantificering af stress i krystallinske materialer. ↩

-

Lær om den grundlæggende formel i fysisk kemi, der beskriver forholdet mellem temperatur og reaktionshastighed. ↩